离子镀及其他PVD方法

PVD真空离子镀膜技术及原理

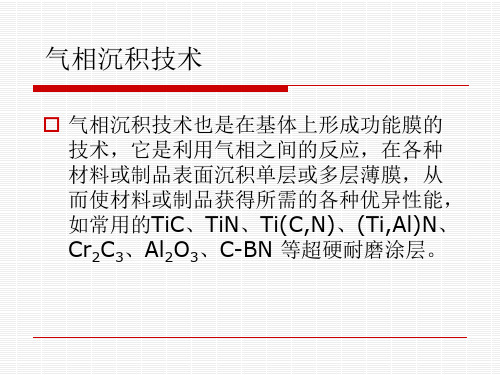

深圳成霖實業有限公司PVD真空離子鍍膜技術及原理撰稿人:張勝利一.概述PVD即為英語Physical Vapor Deposition的縮寫,即用物理氣相沉積法制得的膜層,所謂物理氣相沉積是利用各種物理方法(如熱蒸發或輝光放電.弧光放電等物理過程).將鍍料氣化成原子.分子或離化為離子,在各種材料或制品表面沉積單層或多層薄膜.從而使材料或制品獲得所需的各種优異性能.它包括真空蒸鍍.真空離子鍍和濺射鍍膜.與其它鍍膜或表面處理方法相比,物理氣相沉積具有鍍層材料廣泛.可鍍各種金屬.合金.氧化物.氮化物.碳化物等化合物鍍層,也能鍍制金屬.化合物的多層或复合層.鍍層附著力強.工藝溫度低.工件一般無受熱變形或材料變質的問題.鍍層純度高.組織致密.工藝過程易於控制.調節.對環境無污染.存有設備較复雜.一次投資較大等缺陷,但由於以上特點.物理氣相沉積技術具有廣闊的發展前景.二.真空離子鍍膜1.概念:真空放電原理:在真空條條下,於兩電極間加上電壓(數KV),氣體便發生電離.如氬氣電離為帶正電荷的氬離子(Ar+)及帶負電荷的電子,並以加速分別奔向陰極和陽極.由於Ar+撞擊陰極(加工物)表面,我們稱之「陰極濺射」.這種氣體放電的物理現象正是離子鍍膜原理的基礎.實現離子鍍有兩個必要的條件: (1)造成一個氣體放電的空間;如圖1所示,在真空條件下.,在陰極靶和工件之間加上一定的電壓後.(該電壓由轟偏電源C提供.工件上加負電).二者之間便形成等離子場.當連接在大功率弧焊機的回路上的陰極靶和引弧電極通斷的瞬間,產生很大的短路電流,使該突起溫升加高,當達到金屬靶材的氣化溫度時.靶材金屬便被蒸發成金屬原子.當金屬原子進入等離子場時受到電子撞擊而電離為金屬離子,在電場和磁場的共同作用下,金屬離子便以較高的能量入射到待鍍工件表面,金屬正離子在達到工件表面的過程中與離化的反應氣體化合形成不同色澤的化合物與金屬原子一起沉積到待鍍工件表面而形成膜層.3.常用鍍膜術語(1)真空:容器內介質氣體壓力低於大氣壓力(101325Pa)的氣體狀態.(2)真空度:用來表示真空狀態下氣體的稀薄程度.通常用壓力表示(3)多弧離子鍍:是把真空弧光放電用於蒸發源的鍍膜技術.鍍膜時陰極靶材表面出現許多非常小的弧光輝點,且蒸發源數目大於一.(4)薄膜:按照一定的需要,利用特殊的制備技術,在基體表面形成厚度為亞微米至微米級的膜層,幾乎所有固體材料都能制成薄膜材料.由於極其薄,因而需要基底支承,薄膜在基底上生長.彼此有相互作用,薄膜的一面附著在基底上,並受到約束又會產生內應力.(5)靶:鍍膜的原材料.(6)蒸發源:鍍膜機離化材料的部件.4.真空的特點和應用(1).排除了空氣的不良影響,可防止金屬氧化。

表面处理工艺PVD及其他

汽车外观件

PVD技术可以用于制造具有高光 泽度和耐候性的汽车外观件,如 车门、车顶和后视镜等。

汽车轻量化

PVD技术可以用于制造轻量化的 汽车零部件,如铝制零件的涂层, 以提高其硬度和耐磨性。

刀具行业

高品质刀具

PVD技术可以用于制造具有高硬度、 高耐磨性和良好抗腐蚀性的高品质刀 具,如铣刀、钻头和车刀等。

喷涂技术主要包括油漆喷涂、 粉末喷涂等,广泛应用于建筑、 机械、汽车等领域的防腐和装 饰。

喷涂技术的优点是工艺简单、 适用范围广,缺点是涂层质量 不稳定,环境污染较大。

激光表面处理

激光表面处理是一种利用高能激光束对材料表 面进行快速加热和熔融处理的表面处理技术。

激光表面处理技术主要包括激光熔覆、激光淬 火等,广泛应用于工具、模具、机械零件等的 表面强化和修复。

降低成本

通过技术创新和规模化生产,降低PVD技术的 成本,提高其市场竞争力。

提高工艺稳定性

加强技术研发和工艺优化,提高PVD技术的稳 定性和可靠性。

拓展应用领域

进一步拓展PVD技术的应用领域,满足更多行业对高性能表面处理的需求。

05

PVD表面处理工艺的实 例分析

汽车发动机活塞的PVD涂层

总结词

提高耐磨性和耐腐蚀性

PVD与电镀的比较

PVD和电镀都是表面处理技术 ,但它们所使用的工艺和材料

有所不同。

PVD技术是一种环保型表面处 理技术,它不需要使用有害的 化学试剂和添加剂,而电镀则 需要使用大量的化学试剂和添

加剂。

PVD技术可以用于制造具有高 硬度、低摩擦系数和优异耐腐 蚀性的涂层,而电镀则可以用 于制造具有高光泽度和镜面效 果的涂层。

激光表面处理技术的优点是处理速度快、精度 高,可实现局部处理,缺点是设备成本高、运 行成本高,可能引起材料变形或开裂。

不锈钢七种表面处理工艺 PVD工艺、喷砂、化学和镜面处理等

不同的不锈钢表面处理工艺,能够让同样的材质凸显不同的视觉效果及手感特征。

从设计的角度出发,需要了解下面这7种不锈钢的表面处理工艺。

1. PVD工艺PVD(Physical Vapor Deposition)---物理气相沉积:指利用物理过程实现物质转移,将原子或分子由源转移到基材表面上的过程。

它的作用是可以使某些有特殊性能(强度高、耐磨性、散热性、耐腐性等)的微粒喷涂在性能较低的母体上,使得母体具有更好的性能。

PVD基本方法:真空蒸发、溅射、离子镀(空心阴极离子镀、热阴极离子镀、电弧离子镀、活性反应离子镀、射频离子镀、直流放电离子镀)。

iPhone X不锈钢加PVD工艺的顺利量产,标志着不锈钢加塑胶中框PVD技术方案已经成熟,为手机厂商表面处理方案多增加一项选择。

2. 喷砂(喷丸)处理喷砂是采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海砂)高速喷射到需处理工件表面,使工件表面的外表或形状发生变化。

喷砂在工程与表面工艺方面都有很强的应用,如:提高粘接件粘度、去污、优化机加工后的表面毛刺、表面哑光处理。

喷砂工艺比手工打磨要均匀而高效,这种方法的不锈钢处理,打造出产品的低调、耐用的特征。

下面举几个例子直观看看喷砂工艺的效果:3. 化学处理化学处理是采用化学或电化学处理使不锈钢表面生成一层稳定化合物方法的统称。

像我们常说的电镀便是用电化学处理的。

单独或混合使用酸溶液、阳极溶解(电解)等进行除锈,使用磷酸盐处理、铬酸盐处理、发黑、阳极氧化等使金属表面生成一层保护膜,均属于此种方法。

这种方法能够达到复杂的花纹效果,打造复古或是现代的设计需求。

4. 镜面处理不锈钢的镜面处理,简单来讲就是对不锈钢表面进行抛光,抛光手法分为物理抛光和化学抛光。

也可以在不锈钢表面进行局部抛光,抛光的等级分为普通抛光,普通6K,精磨8K,超强精磨10K效果。

镜面给人以高档简约,时尚未来的感觉。

5. 表面着色不锈钢着色不仅赋予不锈钢制品各种颜色,增加产品的花色品种,而且提高产品耐磨性和耐腐蚀性。

pvd电镀工艺流程及详解

pvd电镀工艺流程及详解

PVD(Physical Vapor Deposition,物理气相沉积)是一种通过物理方法在基材表面沉积薄膜的电镀工艺。

下面是PVD电镀工艺流程的详细解释:

1. 清洗处理:在进行PVD电镀之前,首先需要将待电镀的基材进行彻底的清洗。

清洗的目的是去除基材表面的杂质、油脂和氧化物等有害物质,保证基材表面平整干净。

2. 预处理:清洗后的基材需要经过预处理,以提高电镀膜的附着力和均匀度。

常见的预处理方法有机械打磨、化学腐蚀、激光处理等。

3. 蒸发源装填:PVD电镀过程中需要使用蒸发源来提供材料原子。

蒸发源装填是将材料蒸发源放置在特定的位置,通过加热使其蒸发,并将蒸发的金属原子堆积在基材表面形成薄膜。

4. 脉冲磁控溅射:PVD电镀中脉冲磁控溅射是常用的一种方法。

该方法通过阴极离子轰击产生的高能离子使蒸发材料从蒸发源解离,并以脉冲方式沉积在基材表面。

5. 离子辅助沉积:在PVD电镀过程中,利用离子轰击对薄膜进行压实和改良,以提高膜的密实性和附着力。

离子源会加速并轰击薄膜表面,使其更加均匀和稳定。

6. 结晶处理:电镀薄膜沉积后,通常需要进行结晶处理以提高薄膜的结晶度和性能。

结晶处理是通过加热或其他方法使薄膜内部原子重新排列,形成结晶结构。

7. 后处理:PVD电镀完成后,还需要进行后处理,包括表面抛光、清洗和防护等步骤,以去除表面污染物,提高薄膜质量和保护薄膜不受外界环境的影响。

这是PVD电镀工艺的主要流程。

PVD电镀工艺具有优点包括高纯度、高附着力、环保等。

它广泛应用于各种领域,如电子、光学、钢铁、汽车等。

PVD知识整理

帕邢(Paschen)曲线

溅镀

溅射沉积的方法

反应溅射溅射

在存在反应气体的情况下,溅射靶材时,溅射出来的靶材料与反应气体形成化合

物(氮化物、碳化物、氧化物)

反应溅射特征

➢靶中毒:反应气体与靶反应,在靶表面形成化合物。

➢沉积膜的成分不同于靶材。

➢化合物靶材溅射后,组元成分(氧、氮)含量下降,补偿反应气体。

蒸发分子的平均自由程与碰撞几率

蒸镀

➢真空室存在两种粒子:蒸发物质的原子或分 子;残余气体分子。 ➢由气体分子运动论可求出在热平衡下,单位时间通过单位面积的气体分 子数,即为气体分子对基片的碰撞率

➢蒸发分子的平均自由程为 ( d为碰撞截面)

蒸镀

蒸发分子的平均自由程与碰撞几率

蒸发分子的碰撞百分数与实际行程对平均自由程之比如图。当平均自由程等于源 之比如 图。当平均自由程等于源- -基距时,有63%的蒸发分子受到碰撞,如果自由程增加 10倍, 撞几率减小到9%。因此,只有在平均自由程源- -基距大得多,才有效减少渡越中的碰撞。

Z大溅射原子逸出时能量高,Z小逸出的速度高。 同轰击能量下,溅射原子逸出能量随入射离子的质量而线形增加。 溅射原子平均逸出能量随入射离子能量的增加而增大,达到某一高

平均能量趋于恒定。

值时,

溅射沉积的方法 直流二极溅射

溅镀

辉光放电产生离子轰击靶材; 气压过低辉光放电难以维持(<1Pa); 溅射气压高(~10Pa)、沉积速率低; 工艺参数:电源功率、工作气体流量与压 强、基片温度、基片偏压。

溅镀

溅镀(Sputtering) 溅射的基本原理: ➢ 物质的溅射现象 溅射:荷能粒子与固体(靶材)表面相互作用过程中,发生能量和动量 的转移,当表面原子获得足够大的动能而脱离固体表面,从而产生表面原子 的溅射。 溅射是轰击粒子与固体原子之间能量和动量转移的结果 溅射镀膜:应用溅射现象将靶材原子溅射出来并沉积到基片上形成薄膜 的技术。 ➢ 溅射参数 ✓ 溅射阀值:将靶材原子溅射出来所需的入射离子最小能量值。与入射 离子的种类关系不大、与靶材有关。 ✓ 溅射产额 ✓ 溅射离子速度和能量

PVD镀膜工艺简介

11

12

二、真空溅射镀膜

13

1.真空溅射镀膜的定义

给靶材施加高电压(形成等离子状态),使正荷电气体离子撞击靶材、金属 原子飞弹,而在样品表面形成金属皮膜的方法。

14

15

2.磁控溅射镀膜的定义

电子在电场的作用下加速飞向基片的过程中与氩原子发生碰撞,电离出大量的 氩离子和电子,电子飞向基片,氩离子在电场的作用下加速轰击靶材,溅射出大量 的靶材原子,呈中性的靶原子(或分子)沉积在基片上成膜。

爱是什么? 一个精灵坐在碧绿的枝叶间沉思。 风儿若有若无。 一只鸟儿飞过来,停在枝上,望着远处将要成熟的稻田。 精灵取出一束黄澄澄的稻谷问道:“你爱这稻谷吗?” “爱。” “为什么?” “它驱赶我的饥饿。” 鸟儿啄完稻谷,轻轻梳理着光润的羽毛。 “现在你爱这稻谷吗?”精灵又取出一束黄澄澄的稻谷。 鸟儿抬头望着远处的一湾泉水回答:“现在我爱那一湾泉水,我有点渴了。” 精灵摘下一片树叶,里面盛了一汪泉水。 鸟儿喝完泉水,准备振翅飞去。 “请再回答我一个问题,”精灵伸出指尖,鸟儿停在上面。 “你要去做什么更重要的事吗?我这里又稻谷也有泉水。” “我要去那片开着风信子的山谷,去看那朵风信子。” “为什么?它能驱赶你的饥饿?” “不能。” “它能滋润你的干渴?” “不能。”爱是什么? 一个精灵坐在碧绿的枝叶间沉思。 风儿若有若无。 一只鸟儿飞过来,停在枝上,望着远处将要成熟的稻田。 精灵取出一束黄澄澄的稻谷问道:“你爱这稻谷吗?” “爱。” “为什么?” “它驱赶我的饥饿。” 鸟儿啄完稻谷,轻轻梳理着光润的羽毛。 “现在你爱这稻谷吗?”精灵又取出一束黄澄澄的稻谷。 鸟儿抬头望着远处的一湾泉水回答:“现在我爱那一湾泉水,我有点渴了。” 精灵摘下一片树叶,里面盛了一汪泉水。 鸟儿喝完泉水,准备振翅飞去。 “请再回答我一个问题,”精灵伸出指尖,鸟儿停在上面。 “你要去做什么更重要的事吗?我这里又稻谷也有泉水。” “我要去那片开着风信子的山谷,去看那朵风信子。” “为什么?它能驱赶你的饥饿?” “不能。” “它能滋润你的干渴?” “不能。”

PVD真空镀膜简介

PVD真空镀膜简介PVD真空镀膜(Physical Vapor Deposition)是一种通过高真空条件下,将固态材料蒸发、溅射或离子束照射等方式沉积到基材表面形成功能薄膜的工艺技术。

PVD镀膜技术具有优异的性能和广泛的应用领域,被广泛应用于光学薄膜、装饰薄膜、耐磨薄膜、防腐蚀薄膜和导电薄膜等领域。

PVD真空镀膜技术主要分为蒸发镀膜、溅射镀膜和离子束沉积等几种方式。

蒸发镀膜是将固态材料加热到一定温度,使其蒸发成气体,然后沉积在基材表面形成薄膜。

溅射镀膜是将固态目标材料置于高真空室中,利用离子束轰击目标表面,使其材料释放出来,并沉积在基材上。

离子束沉积则是利用离子束轰击固态材料,产生的离子和中性粒子在基材上形成薄膜。

PVD镀膜技术具有许多重要优势。

首先,PVD薄膜具有极高的附着力,因为在真空环境下,薄膜材料可以直接与基材表面发生物理化学反应,形成致密的结构。

其次,PVD技术可以在低温下进行,减少了对基材的热损伤,特别适用于易受热的塑料和有机材料。

此外,PVD薄膜具有良好的化学稳定性、机械硬度和耐磨性,能够有效提高基材的耐腐蚀性、硬度和耐磨性。

另外,PVD镀膜技术还可以控制膜层的成分和结构,可以产生金属薄膜、合金薄膜、氮化物薄膜、硼化物薄膜等多种高性能薄膜。

PVD真空镀膜技术在许多领域中得到广泛应用。

在光学领域,它可以用于制备高反射膜、透明导电膜、滤光膜等。

在电子领域,PVD技术可以制备导电薄膜用于集成电路、光伏电池和显示器件等。

在汽车和航空航天领域,PVD薄膜可以用于制备具有高耐磨性和耐腐蚀性的装饰膜。

在工具领域,PVD技术可以制备高硬度、高耐磨的刀具涂层和模具涂层等。

在材料领域,PVD薄膜可以制备各种功能性薄膜,如防刮伤膜、防指纹膜、防眩光膜等。

然而,PVD镀膜技术也存在一些问题。

首先,设备和工艺的成本相对较高,需要投入较大的资金和技术支持。

其次,PVD薄膜的厚度较薄,通常在几纳米到几十微米之间,因此只能应用于薄层镀膜。

PVD与CVD

1.基本原理

其中靶是一平板,由欲沉积的材料组成,一般 将它与电源的负极相连,故此法又常称为阴极 溅射镀膜。 固定装臵可以使工件接地、悬空、偏臵、加热、 冷却或同时兼有上述几种功能。真空室中需要 充入气体作为媒介,使辉光放电得以启动和维 持,最常用的气体是氩气。

工作时,真空室预抽到6.510-3Pa,通入Ar 气 使压强维持在1.310 1.3 Pa, 接通直流高压电源,阴极靶上的负高压在极间 建立起等离子区,其中带正电的Ar+离子受电场 加速轰击阴极靶,溅射出靶物质, 溅射粒子以分子或原子状态沉积于工件表面, 形成镀膜。

真空蒸镀时,蒸发粒子动能为0.1~1.0eV,膜对 基体的附着力较弱,为了改进结合力,一般采 用: 在基板背面设臵一个加热器,加热基极,使基 板保持适当的温度,这既净化了基板,又使膜 和基体之间形成一薄的扩散层,增大了附着力。 对于蒸镀像Au这样附着力弱的金属,可以先蒸 镀像Cr,Al等结合力高的薄膜作底层。

绕射性好。

基片的正面反面甚至内孔、凹槽、狭缝等,都能沉积上薄膜。

沉积速率快,镀层质量好 。

离子镀膜获得的镀层组织致密,针孔、气泡少。而且镀前对工件 ( 基片 )清洗处理较简单。成膜速度快,可达 75m/min ,可镀制厚 达30m的镀层,是制备厚膜的重要手段。

2 离子镀膜的特点

可镀材质广泛

溅射镀膜的基本过程

正离子

溅射原子

靶

基 片

靶面原子 的溅射

溅射原子向 基片的迁移

溅射原子在 基片沉积

阴极溅射时溅射下来的材料原子具有10~35eV 的动能,比蒸镀时原子动能(0.1~1.0eV)大 得多,因此溅射镀膜的附着力也比蒸镀膜大。

2.溅射镀膜的特点

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

活化反应离子镀的由来

为制备化合物薄膜,早期有所谓的反应蒸发法 ,即使金属蒸气通过活性气氛(如O2、NH3、 CH4)后,反应沉积成相应的化合物。当时,对 活性气体并不施加等离子体激活手段,其结果是 化学反应不易进行得很彻底,沉积物的化学成 分常偏离化合物的化学计量比

由此,发展了活化反应蒸发法(activated reactive evaporation,ARE) ,让金属蒸气通过 活性气体形成的等离子体区,使活性气体和金 属原子均处于离化态,增加两者的反应活性, 在衬底上形成相应的化合物薄膜

在不间断离子轰击的情况下开始物质的蒸发沉 积过程。蒸发出来的粒子将与等离子体发生相 互作用。由于Ar的电离能比被蒸发元素的电离 能更高,因而在等离子体内将会发生Ar离子与 蒸发原子之间的电荷交换,蒸发原子发生部分 的电离

含有相当数量离子的蒸发物质在两极间被加速 ,并带着相应的能量轰击薄膜。但离子轰击产 生的溅射速率要低于蒸发沉积的速率

第四讲

薄膜材料制备的离子镀 及其他PVD方法

Preparation of thin films by ion plating and other PVD methods

提要

离子镀方法的原理和特点 各种各样的离子镀方法 其他制备薄膜的PVD方法

各种其他的物理气相沉积方法

还有一些不能简单划归蒸发、溅射法的PVD方 法,它们针对特定的应用目的,或是将不同的 手段结合在一起,或是对上述的某一种方法进 行了较大程度的改进,如

二极直流放电离子镀的操作环境

使用电子束蒸发法提供沉积所需的物质

以衬底作为阴极、整个真空室作为阳极组成一 个类似于二极溅射装置的放电系统

真空室内充入0.1-1.0Pa的Ar气

在沉积前和沉积中,采用高能量的离子流对衬 底和薄膜表面进行持续的轰击

二极直流放电离子镀的操作环境(续)

在薄膜沉积前,在阴阳两极之间施加25kV的电 压,使气体发生辉光放电,产生等离子体。Ar 离子在电压驱动下对衬底进行轰击

在此基础上,即产生了活化反应离子镀

活化反应离 子镀装置的 示意图

比二极直流放 电离子镀时多 了一个环状的 活化极,它相 对于蒸发源取 正电压.该电 极从蒸发源吸 引来来少量的 电子,以提高 蒸发粒子的离

化率

3 活化极

2 基体

4 反应气体

1 等离子体

5 原子射流 6 差压板

7 蒸发源

8 真空室

活化反应离子镀的优点

离子镀 反应蒸发沉积 离子束辅助沉积 离化团束沉积 ……

离子镀技术的发展历史

1938年,Berghau 申请了离子镀的第一份专利 1963年,Mattox 发明了二极离子镀 1972年,Bunshah发展了活性反应离子镀 1972年,Morley发明了空心阴极电弧离子镀 1973年,村山洋一发明了射频放电离子镀 20世纪80年代初,国内外相继开发了真空阴极

离子镀可以被看成是一种混合型的薄膜制备 方法 它兼有蒸发法和溅射法的优点

最有代表性的

二极直流放 电离子镀装 置的示意图

离子镀的两个基本条 件:

要有一个具有偏 置电压的气体放 电空间

要使被沉积的物 质(金属原子、 气体分子)在放 电空间内部分离 化

——电压

衬底作为阴极

等离子体

电子束蒸发

——

真空室作为阳极 蒸发和溅射法的结合

电弧离子镀、 多弧离子镀 如今离子镀技术已发展成为在工业中广泛应用

的一种重要的镀膜技术

离子镀 —— 引言

定义 离子镀是一种在基片上施加偏压, 即在离子对基片和薄膜发生持续轰击的条件 下制备薄膜的PVD技术

在离子镀的过程中,沉积前和沉积过程中的 基片和薄膜表面经受着相当数量的高能离子 流和大量的高能中性物质的轰击

热电子辅助的活化反应离子镀

热电子辅助的活化反应离子镀法在蒸发源与衬底 之间喂入活性气体,利用热阴极方法使之在阴极 、阳极之间发生辉光放电而形成等离子体,提高 蒸气粒子、反应气体原子的离化率,强化电离作 用

利用热阴极的好处是可降低气体放电的压力( 10-2Pa) ,减少气体对蒸发原子的散射。被蒸发 物质的原子在通过等离子体区时会发生部分的离 化,它们与活性气体离子一起被偏压加速至衬底 表面并形成化合物薄膜

与后面要介绍的化学气相沉积技术相比,活化反 应离子镀方法的优点在于其沉积温度较低,因而 可被用于制备各种不能经受高温的耐磨零件的涂 层

其缺点: 离化率和活化程度较低,因此发展了热电 子辅助的活化反应离子镀

热电子辅助的活化反应离子镀装置的示意图

这比活化反应离子镀又多了一个发射热电子的热阴极(辅助极) ,从而可降低气体压力,提高过程的可调节性

衬底温度低——在较低的温度下即可获得相应 的金属化合物薄膜

可在任意基底上,包括金属、非金属上获得化 合物薄膜

比溅射沉积法的沉积速率高一个数量级 化合物的沉积与离子的活化过程相分离,且可

分别得到独立控制,并使沉积温度在一定范围 内可调

活化反应离子镀

活化反应离子镀技术可以被用于各种氧化物、碳 化物、氮化物薄膜的沉积,如Y2O3, TiN, TiC, ZrC, HfC, VC, NbC等

离子镀过程中粒子的离化率

离子镀的独特之处在于使用高能离子对基片和薄膜 表面进行轰击。因此,离化率 —— 电离原子占全部被 蒸发原子的百分数ni / n,是离子镀过程的最重要的参量

常见离子镀过程的粒子离化率为

离子镀的 过程

离化率 ni / n

二极直流 放电离子

镀

0.12%

射频放电 离子镀

10%

空心阴极 电弧离子

热电子辅助的活化反应离子镀的特点

蒸发和等离子体的产生不仅可以独立地调节. 且可在沉积速率保持恒定时,大幅度增强等离 子体,提高蒸发物质的离化率

发射极提供的热电子可独立产生等离子体,因 而电阻和激光蒸发也可作为蒸发手段,而不必 一定采用电子束加热

镀பைடு நூலகம்

22-40%

真空阴极 电弧

离子镀

60-80%

各种各样的离子镀方法

离子镀可以有很多种形式,其主要区别在于其 使源物质蒸发、使其蒸气离化并提高其离化率的 方法

二极直流放电离子镀 活化反应离子镀(或活化反应蒸镀(ARE)) 射频放电离子镀 溅射离子镀(偏压溅射) 空心阴极电弧离子镀 热弧离子镀 真空阴极电弧离子镀,多弧离子镀等