热风炉课件

热风炉简介

④

其為一鋼製外殼內砌耐火磚材的圓柱形熱交

換設備,裡面主要有①燃燒器(Burner)、②

燃燒室(Combustion chamber)、③蓄熱室

③

②

(Checker chamber)及④圓頂(Dome)。

利用高爐煤氣(BFG)與焦爐氣(COG)、助燃

空氣(Air)等進入燃燒室燃燒,熱氣經圓頂進

入蓄熱室,將蓄熱室的格子磚(Checker)加

NO.1熱風爐

NO.1冷風管

NO.2熱風爐

鼓風站

NO.2冷風管

2

鼓風站系統流程圖

冷風主管

放風 閥組

空氣過濾器 空氣

鼓風機

脫濕裝置

冷卻水管

潤滑站

1.每台鼓風機均可向任意一座高爐送風。

2.一台風機故障時,另一台可立即向兩座高爐送風以維持風口壓力,

直到備用風機完全啟動。

3.當高爐要求放風調節時,冷風由放風閥組經消音器排放大氣。

7

5. 熱風爐 6. 廢氣管路(4500ψ) 7. 煙囪(7.5ψx90h m) 8. 冷風管路(1600ψ)

9. 熱風管路(2800ψ) 10. 冷風混合管(900ψ) 11. 均壓閥組 12. 排壓閥組

6

COG 4kPa(g)

Booster station

8

COG 15kPa(g)

2 1

4

TRT

ㄧ個工作週期合適的時間取決於保證熱風爐獲得足夠的溫度水準(表現為拱頂溫 度)和蓄熱量(表現為廢氣溫度)所必要的燃燒時間。基本上,ㄧ個工作週期時間 為約為90分鐘@3座熱風爐(或120分鐘@4座熱風爐): 1. 燃燒期時間50分鐘(60分鐘) 2. 燃燒換爐至送風稱為加壓期,熱風爐從常壓加壓至鼓風壓力,時間5分鐘 3. 送風期時間30分鐘(50分鐘) 4. 送風換爐至燃燒稱為洩壓期,將熱風爐洩壓至常壓,時間亦為5分鐘

热风炉讲义

一、热风炉部分1、我国热风炉的发展历程近20年以来,我国经济高速发展,高炉炼铁技术进步非常之快,高炉热风炉大型化、多样化、高效化,大大缩小了我们与世界先进水平差距,一大批炼铁及相关科技工作者开发出了一系列世界水平具有自主知识产权领先技术,填补国内外热风炉技术空白,引起世人关注。

1.1技术创新主要表现:1.1.1霍戈文高风温热风炉引进1.1.2大型外燃式热风炉或大型外燃式热风炉加辅助小热风炉组合1.1.3顶燃式热风炉(俄卡鲁金顶燃式引进、球式顶燃式、逆旋流顶燃式开发)1.1.4大型外燃式热风炉自身预热式大型高炉上成功应用1.1.5高炉热风炉烟气余热预热助燃空气和煤气技术及其附加加热换热技术组合等等。

所有这些,都取了高风温实效。

热风炉设计系统优化,自主设计、制造不同类型高炉热风炉,各交叉口采用组合砖都能自主设计、制造和砌筑。

高炉热风炉烘炉技术、凉炉与保温技术,耐火材料和耐火涂料研发大大推动了热风炉技术成熟与发展。

1.2 高炉热风炉理论研究方面业绩1.2.1计算机技术应用1.2.2数值模拟仿真技术开发1.2.3高效燃烧器及冷态、热态实验1.2.4冷风与烟气分配技术1.2.5高炉热风炉燃烧、流动与传热三大理论与实验研究。

实现高风温主要技术路线有:利用低热值煤气获高风温工艺方法;热工设备组合;工艺技术材料优化与创新;国内也有人提出了1400℃超高风温设想。

近几年我国大中型钢铁企业高炉平均风温虽有较大提高,但比国际先进水平低100~150℃。

同时,高炉煤气放散率仍有9.51%。

这浪费了大量二次能源,严重污染了大气环境。

炼铁燃料消耗所占炼铁制造成本翻番增长,高风温富氧喷煤强化炼铁,推动炼铁技术进步、降低成本和增加经济效益显越来越重要。

1.3 高温空气燃烧技术应用利用低热值煤气获高风温工艺方法主要有:(1)高炉煤气富化法;(2)金属换热器法;(3)自身预热法;(4)富氧助燃法;(5)掺入热风法;(6)辅助热风炉法等等。

热风炉耐火材料甘PPT资料全面版

2006年建成的首秦钢铁公司 卡卢金热风炉

卡卢金热风炉用高铝、粘土质主要耐火材

料 热风炉炉衬在高温区采用硅砖,中温及低温区采用低蠕变高铝及粘土砖;

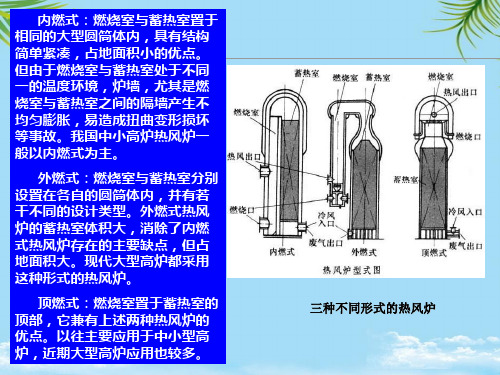

但由于燃烧室与蓄热室处于不同一的温度环境,炉墙,尤其是燃烧室与蓄热室之间的隔墙产生不均匀膨胀,易造成扭曲变形损坏等事

故。

热风炉在使用过程中不断交错并联送风,加热时燃烧室温度很高,温度可达1500℃以上,从拱顶沿炉墙和格子砖向下,温度逐渐降低

挤压后耐火砖变形或迸裂,因此要求耐火砖高温体积温度,同时设计合理的膨胀缝非常重要。

带环形预燃室的热风炉是卡卢金设计的第 一代顶燃式热风炉。第一座这种结构的热 风炉(硅砖拱顶)建成于1982年(下塔吉 尔钢铁厂1500 m³高炉)。热风炉在最高 1350 ºC条件下成功地进行了运行试验,在 热风温度最高1220 ºC条件下运行更加可靠。 该座顶燃式热风炉的大修期为30年,运行 了27年状况依然良好。

顶燃式:燃烧室置于蓄热室的 顶部,它兼有上述两种热风炉的 优点。以往主要应用于中小型高 炉,近期大型高炉应用也较多。

三种不同形式的热风炉

热风炉损毁原因主要有:高温蠕变变形,热冲击作用,烟气的侵蚀 作用,砌筑体膨胀引起的结构破坏等。 1) 高温蠕变变形

早期我国高炉热风炉的送风温度为900℃左右,热风炉主要使用粘 土砖和高铝砖。随着送风温度的提高,耐火材料发生高温蠕变变形,砌 体发生变形和不均匀下沉,乃至开裂,造成整个砌体的损坏和脱落。因 此耐火材料的高温蠕变性能倍受关注。 2)热冲击作用

热风炉在使用过程中不断交错并联送风,加热时燃烧室温度很高, 温度可达1500℃以上,从拱顶沿炉墙和格子砖向下,温度逐渐降低;送 风时,高速冷风从蓄热室吹进,并逐渐加热。蓄热与送风过程交替作业 使耐火砖承受频繁的温度波动,同时材料温度梯度较大,热应力分布不 均匀,易使材料出现裂纹、开裂和剥落,使整个砌体损毁。这种损毁在 陶瓷燃烧器、混风室、燃烧室及球顶和连桥部位较为明显。

热风炉封头的制作控制(PPT)

三、QC小组情况

• 3.1基本情况 • 1、工程部于2005年5月8日成立QC小组,并经公司技术科登记注册,

针对本次活动课题确定QC小组类型为现场型。

• 2、QC小组基本情况: • QC小组由项目施工管理人员、技术人员、质量检查人员及有丰富经验

的技术工人8人组成,详见下表。

• 3.2、QC小组的活动要求 • 1、QC小组组织开展全面质量管理(TQM)的学习,小组成员接受再

二、选题理由

1.热风炉工程施工技术虽已普及,但对我们来说此 次施工是我们小组第一次进行此项目的施工,这 是一个很好的学习机会;

2.热风炉封头由于焊接质量要求高,焊接变形难以 控制,选此项目制作作为QC小组的研究课题有一 定的挑战性;

3.为向业主提供满意、优质的产品,取得良好信誉, 确保本设备制作优良,故选定“热风炉封头制作 控制”为本次QC小组的课题。

热风炉外观图

如上图所示:炉帽内径为Φ5871,瓜瓣形封头 每瓣焊缝长度为3.876米,3座炉此部分的焊缝总长 度达到209.304米。若按照图纸设计施工的话,瓜 瓣440.05米的双面坡口加工就需要近150h。不考虑 焊缝变形调整及其它因素的影响,焊缝焊接需要近 450h。加上交由工厂压制加工时间,我们的工期要 求根本达不到,因此必须对瓜瓣封头进行组合。

• 此为主要原因,由于操作工技术熟练且检查到位,故不

作此次QC小组活动控制的重点。

• 原因四: • 焊接: 瓜瓣形封头的焊接,是整个制作的重中之重,

其特点有:

• (1)设计复杂,焊缝长度大,制作中易产生变形,控

制难度大。

• (2)焊接过程中合金钢的膨胀系数较大,冷却时收缩

应力较大易造成裂纹;焊接时熔池高温时吸收较多的氧、 氢气体,而冷却后熔解少量的氧、氢气体,在焊接中易 生成气孔;由于合金熔池流动性较差,易产生未焊透等 缺陷;

热风炉系统介绍及节能思路ppt

01:38:10

1-焦炉煤气压力调节阀;2-高炉煤气压力调节阀;3-空气流量调节阀;4-焦炉煤气流量调节阀; 5-高炉煤气流量调节阀;6-空气燃烧阀;7-焦炉煤气阀;8-吹扫阀;9-高炉煤气阀;10-焦 炉煤气放散阀;11-高炉煤气放散阀;12-焦炉煤气燃烧阀;13-高炉煤气燃烧阀;14-热风放散 阀;15-热风阀;16-点火装置;17-燃烧室;18-混合室;19-混风阀;20-混风流量调节阀;

结构复杂;材料用量大;技术 要求较高

顶燃式

耐火材料工作负荷均衡; 结构对称,稳定性好;蓄 热室内气流分布均匀,效 率高。节省钢材和耐火材 料,占地面积较小。

操作不便:热风出口、煤气和 助燃空气的入口、燃烧器集中 于拱顶;高温区开孔多,是薄 弱环节;燃烧器寿命短,不能 满足高炉一代寿命的要求。

01:38:10

01:38:10

5、降低煤气水含量 高炉煤气温度低,含有大量的饱和水和部分机械水。 饱和水含量越大,煤气的发热值越低下,在饱和水不 超过10%(80g/m3)范围内,每增加1%(8g/m3) 煤气发热量降低33.5 kJ/m3,理论燃烧温度降低 8.5℃;机械水被带往热风炉,对煤气的影响除和饱 和水同样外,汽化需要吸收煤气燃烧产生的热量,导 致理论温度降低。 降低含水的方法: (1)在煤气上升或拐弯处设立脱水器,经常放水。 (2)煤气管道要有良好保温。 (3)减少高炉炉顶打水作业。 (4)控制入炉焦碳的水分含量。

热风炉系统介绍及节能思路

热风炉

热风炉操作规程1、概述1.1热风炉以燃料气(驰放气、天然气)为燃料,加热一定量的工艺循环气至设定温度,为整个循环气系统提供热量,干燥煤粉,保证碾磨后的粉煤水分含量小于2%。

热风炉系统主要包括热风炉本体、燃烧器组件、助燃风机、高能点火及火焰检测等设备,还包括燃料气、助燃风的输送和调节系统、氮气供应系统等工艺管路系统。

1.2热风炉用燃料气成份1)驰放气2)天然气1.3.1 炉本体基本参数炉本体结构形式为立式圆筒炉,燃烧器采用1个中心气主烧嘴+1个环型辅助烧嘴的方案,炉体全部密封设计,微正压操作。

现场控制盘位于燃烧系统旁。

热风炉的基本参数见表1。

表1 热风炉基本参数表(1)炉筒体及耐火材料①燃烧室燃烧室外径为Φ1816mm,燃烧室耐火材料:内层为重质浇注料BPDI-D;贴近壳体的一层为硅酸铝纤维毡,具有良好的隔热性能;中间一层为轻质浇注料ZJQ-1200。

在燃烧室头部,为了避免内层耐火材料受到高温烟气的直接冲刷,增加耐火材料的使用寿命,借鉴了航空发动机燃烧室的设计,在燃烧室内壁贴近耐火材料的位臵加了一圈冷却风管,冷却风管喷出的低温气体能形成一个空气隔离层,有效防止高温烟气直接冲刷炉壁耐火材料;沿着燃烧室轴线方向,由于烟气的卷吸作用,冷却风管喷出的冷却风很快被卷入烟气中,失去保护炉壁的作用。

为了能全面保护炉壁,并降低循环冷却风的流动阻力,在燃烧室中部装了一圈径向冷却风管,通过径向风管将一部份冷却风鼓入燃烧室,径向旋流能加强冷却风与烟气的掺混。

在燃烧室末端设臵了轴向旋流叶片,大部分循环风由此进入混合室,轴向旋流叶片的旋向与径向旋流风管的旋向相反,这种设计不但能有效降低循环风的流阻,还有利于循环风在混合室中与烟气能够进行充分的混合,使得热风炉出口的工艺气体温度更加均匀、压降更小。

②混合室混合室筒体外径为Φ2440mm。

混合室耐火材料:内层为重质浇注料BPDI-D和轻质浇注料ZJQ-1200;贴近壳体的一层为硅酸铝纤维毡,具有良好的隔热性能。

热风炉封头的制作控制(PPT)

针对我们设定的目标,我们从以下几个方面对 目标实现的影响因素进行分析。

• 原因一: • 材料:本次构件材质为Q345C,我工程部已熟练掌握

此种材质的钢构件焊接工艺,由路涛同志负责对材料 进行化学成分和机械性能的复验,对钢板厚度进行了 细致的测量,为以后准备原始数据。

在2007年**炼铁厂3座热风炉工程 所设计的热风炉工程施工中,锅炉 安装工程部第五项目部工程管理人 员从一接到图纸就对该部分结构进 行探讨,在总结以往经验的基础上 初步定为以下方案:炉帽顶部椭圆 型封头直接交给厂家加工,炉帽瓜 瓣形封头进行合理组合,将原设计 的18瓣组合为4瓣交由厂家加工, 并取得设计院的同意。

• 此为主要原因,由于操作工技术熟练且检查到位,故不

作此次QC小组活动控制的重点。

• 原因四: • 焊接: 瓜瓣形封头的焊接,是整个制作的重中之重,

其特点有:

• (1)设计复杂,焊缝长度大,制作中易产生变形,控

制难度大。

• (2)焊接过程中合金钢的膨胀系数较大,冷却时收缩

应力较大易造成裂纹;焊接时熔池高温时吸收较多的氧、 氢气体,而冷却后熔解少量的氧、氢气体,在焊接中易 生成气孔;由于合金熔池流动性较差,易产生未焊透等 缺陷;

环进行调查分析,制作对策措施,组织实施,并进行检查与总结。

QC小组成员简介

小组名称 课题名称 活动时间

小组职务 组长 副组长 组员 小组概况 组员 组员 组员 组员 组员

锅炉安装工程部第五小组 热风炉封头制作控制

姓名

性别 年龄 文化程度

女

41 中专

女

26 本科

男

28 大专

男

热风炉操作讲解

本钢内燃式热风炉结构图

高铝格子砖

热风阀中心线

煤气入口中心 线

热风出口中心 线

助燃风入口中 心线

内 燃热 风炉 横 断面 图

粘土格子砖

助燃风入口中 心线

废气出口中心 线 煤气入口中心 线

第八节 热风炉操作

• 外燃式热风炉

1910年德国人首先取得了外燃式热风炉的专利; 1928年美国人建造了世界上第一座外燃式热风炉。然而,外燃式热 风炉广泛应用于生产还是60年代后期的事。 1960~1965年联邦德国先后建造了地得式、柯柏式、马琴式外燃热 风炉; 1971年日本综合柯柏式和马琴式的优点建造了新日铁式外燃热风炉 。 我国于1968~1971年在安阳水治铁厂和济南铁厂,首先建造了外燃 式热风炉,称“水冶型”外燃式热风炉(类似地得式)。 1972 年本钢5 号高炉(炉容2000m3 )vfhpb “ 水冶型”外燃式热风炉 (图1.2); 1976年鞍钢6号高炉(炉容1050m3)建成“鞍外Ⅰ型”外燃式热风炉 (类似马琴式),1977年鞍钢又设计建造了“鞍外Ⅱ型”外燃式 热风炉(类似新日铁式),应用于7号高炉(炉容2580m3), 1985年宝钢1号高炉引进了日本新日铁式外燃式热风炉。

第八节 热风炉操作

第八节 热风炉操作

• 炼铁系统的能源消耗

• 钢铁工业是能耗大户,其能耗约占全国能耗总 量的10%,而其中炼铁系统(高炉、焦炉、烧 结,下同)的能耗占整个钢铁厂能耗的70%以 上,是能耗大户中的特大耗能户,炼铁系统的 能源消耗主要是煤。 • 炼铁系统的能耗为什么高?一是因为环节多 (包括铁、焦、烧三个工序),又都是高温反 应过程,过程本身耗热多;二是因为生产中排 放的烟气、副产的煤气、熔渣等带走大量的热; 三是焦炭、烧结(球团)都要经过冷却才能进 入高炉,这又损失大量的热量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液动QZ741Y 内径Φ1600,外径1640×20,使用温度:T≤500℃,使用压力为: PN0.53Mpa(表压)

液动QZ741Y 内径Φ400,外径420×10,使用温度:T≤500℃,使用压力为:PN0.53Mpa (表压)

热风炉工艺

应根据高炉生产实际情况,努力缩小热风炉炉顶的温度差,提高炉顶末期温 度,以保证高风温的供应。同时保证延长热风炉的寿命。 3.1.5热风炉换炉风压和风温波动的控制

风压波动≯0.01Mpa (0.1kg/cm2) 风温波动≯±10~30℃。 3.2烧炉方法 3.2.1.快速烧炉法 在烧炉初期,用大的的煤气量和小的空气过剩系数相配合,进行强化燃烧, 在最短的时间内(一般为15-20min),将拱顶温度烧到规定值(称加热期);然后 加大空气过剩系数维持顶温,逐步提高烟道温度至规定值,使整个热风炉格子砖 充分加热,烟道温度达到要求后,方可进行换炉,不应采取减烧措施。 3.2.2.自动烧炉法 利用烧炉自动控制系统,保证热风炉在燃烧过程中达到空气,煤气的最佳配 比:拱顶温度在短时间内达到最高值;废气中O2含量适中,CO最近乎为零。 ①空气,煤气比例自动调节系统;利用废气中O2含量的自动测量达到自动控

阀,再打开废气阀放净炉内残余气体。 3.6.1.5.向高炉回复休风完毕信号。 3.6.1.6.关闭废气阀。 3.6.2.倒流休风 高炉值班室发出倒流指令后,热风炉开倒流阀进行倒流,禁止用热风炉倒流。

热风炉工艺

3.6.3.停止倒流 接到高炉值班室停止倒流的通知后,立即关倒流阀。 3.6.4.紧急休风 ⑴接到高炉值班室紧急休风通知后,立即进行休风操作。 ⑵接到值班室紧急休风指令后,关闭混风隔断阀。 ⑶关送风炉的冷风阀、热风阀。 ⑷热风炉全部停烧。 ⑸打开原送风炉的废气阀,放净炉内废气后,关闭废气阀。 ⑹如遇停电则手动操作。若短期不能复风按长期休风处理。 3.6.5.复风操作程序 ⑴复风前与高炉值班室联系好,做好复风前的准备。 ⑵高炉值班室发出复风指令后,若倒流休风,先关闭倒流阀。 ⑶打开送风炉的均压阀,开冷风阀和热风阀。 ⑷热风炉操作无误后通知值班室。 ⑸高炉关闭放风阀后,开混风切断阀,开混风调节阀,进行风温调节。 3.6.6.长期休,复风操作程序 3.6.6.1.长期休风程序 ⑴做好炉顶点火准备工作。 ⑵长期休风炉顶点火在休风后进行。

热风炉工艺

1.3.热风炉操作控制参数

序号 1 2 3 4 5 6 7

8

9 10 11 12 13 14 15 16

项目 送风周期 拱顶温度 废气温度 热风温度 冷风温度

风量 冷风压力

燃料种类

煤气耗量(每座) 煤气总管压力 换炉风温波动

换炉风风压波动 预热器烟气入口温度

空气预热后温度 氮气压力 氮气纯度

热风炉工艺

⑸关废气阀。 ⑹开空气阀。 ⑺开第一煤气阀,同时关煤气放散阀。

⑻开氮气阀(10-30秒)。 ⑼开第二煤气阀。 ⑽关氮气阀。 ⑾开空气调节阀(点火角度10%)。 ⑿开煤气调节阀。 ⒀点火后,按比例调节空气、煤气流量进行烧炉。 ⒁随时观察烧炉情况,并及时调整。 3.6.休、复风操作程序 3.6.1.正常休风操作程序 3.6.1.1.接到高炉值班室休风通知后,立即做好休风准备。 3.6.1.2.高炉减风到70%以下时,热风炉全部停止烧炉。 3.6.1.3.关闭混风阀。 3.6.1.4.高炉值班室发出休风指令后,热风炉工关闭送风炉热风阀和冷风

液动QR743R 内径Φ1000,外径2182×20,使用温度:T≤1300℃,使用压力为: PN0.53Mpa(绝压)

液动QZ741Y 内径Φ1300,外径1320×10,使用温度:T≤500℃,使用压力为: PN0.53Mpa(绝压)

液动QZ741Y 内径Φ400,外径Φ420×10,使用温度:T≤500℃,使用压力为: PN0.53Mpa(绝压)

制空气,煤气的最佳配比。 ②比例--极值调节系统:在人为给定最佳空气,煤气配比的基础上,极值调节

器自动搜索一条烧炉曲线,使之接近理想的燃烧曲线。 ③计算机控制系统:利用计算机自动控制煤气调节阀的开度,使其达到最佳燃

烧效果。

热风炉工艺

3.3.热风炉的调火原则: 以煤气压力为根据,以煤气流量为参考,以调节空气量和煤气量为手 段,达到炉顶温度上升的目的。

①设计风温 1200~1250℃ ②加热风量4400m3/h ③冷风压力0.4(max 0.43)MPa ④空气预热温度 180℃ ⑤煤气预热温度180 ℃ ⑥送风周期60min ⑦换炉时间 10min ⑧炉顶温度 1400~1450 ℃ ⑨废气温度 400 ℃ ⑩高焦混合煤气量 169000 m3 / h(热值3553KJ/Nm3) 3.1.2.煤气燃烧压力控制 煤气压力6KPa—9KPa 3.1.3预热气体温度控制 煤气预热温度≯200℃。空气预热温度≯200℃。 3.14通风炉末期温度控制 顶燃式热风炉通风末期炉顶温度≮1200℃。特殊情况时≮1050℃热风炉Biblioteka 艺1.5.热风液压站设备参数

设备名称 空滤器

放油球阀 加热器 蝶阀 蝶阀

板式单向阀 单向阀

电磁溢流阀 恒压变量泵

电动机 电动机 叶片泵 板式球阀 安全阀 止回阀 板式冷却器

规格型号 QUQ2.5-10X3.0 Q11F-64C(整体式) DN25

SRY2-220/2 TSD7L1X-16C DN50 TSD7L1X-16C DN40

单位 座

h m m m ㎡

m2/m3 m2 m2/m3 m2/m3.min Nm3/h Nm3/h

%

数值 3 改进型顶燃式 两烧一送 ~0.75 42.34 11.28/10.39 21.72 61.26 19 孔ø30 48 191600 106 43.5 169000 135000 1.1 77.05

热风炉工艺

1.热风炉设备性能及参数 1.1.热风炉本体及其技术指标

参数名称 热风炉座数 热风炉形式 送风制度 送风期 热风炉全高 热风炉直径上/下 格子砖高度 蓄热室截面积 格子砖类型 格子砖加热面积 格子砖总加热面 单位炉容加热面积 单位鼓风加热面积 高焦混合煤气耗量 空气耗量 空气过剩系数 热风炉热效率

QD949W-I直连,DN1400,使用压力PN0.53Mpa(绝压)

GLX-4,Q=4500Nm3/min,使用压力PN0.53Mpa(绝压)

液动Z741Y 内径Φ1400,外径1420×10,使用温度:T≤600℃,使用压力为:PN0.53Mpa (绝压)

液动Z741Y 内径Φ1400,外径1420×10,使用温度:T≤500℃,使用压力为:PN15Kpa (表压)

BKH-SAE-FS-420-32 S30A1.0/2 S15A1.0/2

YN100-IV-20MPa 4WEH16JA6X/EG24NZ5L 4WEH16KA6X/EG24NZ5L 4WE10JA6X/EG24NZ5L

Z2S16/30 Z2S10/10 Z2FS16-3X/S2 Z2FS10-3X/ KHB-35LR KHB-28LR

电磁水阀 活塞式蓄能器 蓄能器安全阀组

循环过滤器 双筒回油过滤器

高压球阀 单向阀 单向阀

耐震压力表 电液换向阀 电液换向阀 电磁换向阀 叠加液控单向阀 叠加液控单向阀 叠加单向节流阀 叠加单向节流阀 高压球阀 高压球阀

ZCT40-A DC24V 100L

AQF-L40H2-A RF BN/HC 240DE10D1/-L24 RFD BN/HC 660DAN10D1/-L24

空气预热器 煤气预热器

风量:135000Nm3/h,风压14Kpa,预热前温度为常温,预热后空 气温度为180℃,烟气量140000Nm3/h,烟气温度~300℃

煤气量:169000Nm3/h,风压10Kpa,预热前温度为80℃,预热后 空气温度为180℃,烟气量140000Nm3/h,烟气温度~300℃

3.3.1.开始燃烧时,根据高炉所需要的风温高低来决定燃烧操作。一般应在 保持完全燃烧的情况下,尽量加大空气量和煤气量。

3.3.2.炉顶温度达到技术指标时,应加大空气量来保持炉顶温度不超标。 3.3.3.如果炉顶温度、烟道温度同时达到指标时,应采取换炉通风的办法,

而不应该减烧。 3.3.4.如果高炉不正常,风温要求较低在4小时以上时,应采取减烧或并联措

热风炉工艺

1.2.热风炉空气预热器设备技术参数

设备名称 助燃风机 助燃风机消音器 烟道阀 ST6.001

规格型号

风量:150000Nm3/h,风压12Kpa,逆角度:顺90°,空气温度常 温,电压等级10KV

风量:150000Nm3/h,风压常压,温度:常温

液动QZ741Y 内径Φ1600,外径1640×20,使用温度:T≤500℃, 使用压力为:PN0.53Mpa(表压)

S20P3.0 S15A1.0/2 DBW20B2-5X/20 PVPC-C-5090/1DI24DC10 Y200L-4B35 30KW Y100L-4B35 3KW PVL2-47-FF-1R-U-10 KHP-20-114-06X A41H-16C DN40 HD76X-DN40

BR-15

热风炉工艺

1.4.热风炉阀门

设备名称 热风阀 混风切断阀 倒流休风阀 冷风阀 冷风均压阀 冷风放风阀 放风阀消音器 煤气切断阀一 煤气切断阀二 空气切断阀 烟道阀 废气阀

规格型号

液动QR744R 内径Φ1300,外径2386×20,使用温度:T≤1300℃,使用压力为: PN0.53Mpa(绝压)

液动QR743R 内径Φ700,外径1548×20,使用温度:T≤1300℃,使用压力为: PN0.53Mpa(绝压)

施。 3.4.热风炉工艺操作要求 3.4.1.各种阀门操作准确无误,按工艺和标准行程到位。 3.4.2.各种技术指标控制合理,不超标。保证高炉风温需要,保证热风炉寿