基于ANSYS的质量质心测量装置定位结构优化设计

ANSYS优化设计步骤解析

ANSYS优化设计步骤解析本文介绍了ANSYS优化设计的相关步骤。

共有两种方法实现ANSYS优化设计:批处理方法和通过GUI交互式地完成。

这两种方法的选择取决于用户对于ANSYS程序的熟悉程度和是否习惯于图形交互方式。

如果对于ANSYS程序的命令相当熟悉,就可以选择用命令输入整个优化文件并通过批处理方式来进行优化。

对于复杂的需用大量机时的分析任务来说(如非线性),这种方法更有效率。

而另一方面,交互方式具有更大的灵活性,而且可以实时看到循环过程的结果。

在用GUI方式进行优化时,首要的是要建立模型的分析文件,然后优化处理器所提供的功能都可以交互式的使用,以确定设计空间,便于后续优化处理的进行。

这些初期交互式的操作可以帮助用户缩小设计空间的大小,使优化过程得到更高的效率。

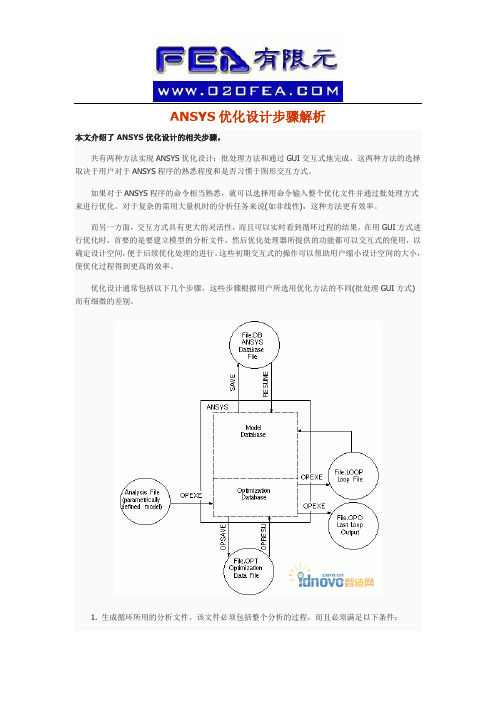

优化设计通常包括以下几个步骤,这些步骤根据用户所选用优化方法的不同(批处理GUI方式)而有细微的差别。

1. 生成循环所用的分析文件。

该文件必须包括整个分析的过程,而且必须满足以下条件:a. 参数化建立模型(PREP7)。

b. 求解(SOLUTION)。

c. 提取并指定状态变量和目标函数(POST1/POST26)。

2. 在ANSYS数据库里建立与分析文件中变量相对应的参数。

这一步是标准的做法,但不是必须的(BEGIN或OPT)。

3. 进入OPT,指定分析文件(OPT)。

4. 声明优化变量。

5. 选择优化工具或优化方法。

6. 指定优化循环控制方式。

7. 进行优化分析。

8. 查看设计序列结果(OPT)和后处理(POST1/POST26)。

优化设计步骤的细节在下面列出。

批处理方式和交互方式的区别也同时指出。

第一步:生成分析文件分析文件生成是ANSYS优化设计过程中的关键部分。

ANSYS程序运用分析文件构造循环文件,进行循环分析。

分析文件中可以包括ANSYS提供的任意分析类型(结构,热,电磁等,线性或非线性)。

(注:ANSYS/LS-DYNA的显式分析不能进行优化。

ANSYS优化设计设计优化技术

ANSYS优化设计设计优化技术ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

它利用ANSYS软件平台上的多物理场问题求解器和优化算法,对设计进行高效、全面的优化。

通过不断迭代求解和更新设计参数,最终达到设计性能的最优化。

ANSYS优化设计涵盖了多个领域的设计问题,例如结构优化、流体优化、电磁优化等。

在结构优化中,可以通过调整材料属性、几何形状和连接方式等设计参数,使结构在承受最大载荷的同时,尽可能地减少重量和成本。

在流体优化中,可以通过调整流体流动的速度、方向和阻力等设计参数,使流体系统的效率和性能得到最大化。

在电磁优化中,可以通过调整电磁场的分布和强度等设计参数,实现电磁设备的最佳性能。

ANSYS优化设计的核心是优化算法。

ANSYS提供了多种优化算法,包括遗传算法、进化算法、粒子群算法等。

这些算法可以根据设计问题的特点和约束条件选择合适的优化策略,并通过不断地试验和调整设计参数,逐步优化设计方案。

优化设计的目标通常是在一定的约束条件下,使设计满足最大化性能、最小化成本或达到特定的指标要求。

使用ANSYS进行优化设计需要以下几个步骤。

首先,确定优化目标和约束条件。

这包括定义设计的性能要求、约束条件、可变参数范围等。

其次,建立数学模型。

将设计问题转化为数学方程组,并确定相关参数之间的关系。

然后,选择合适的优化算法。

根据设计问题的特点和约束条件,选择合适的优化算法进行求解。

最后,进行多次迭代求解。

根据优化算法的要求,通过不断地更新设计参数,逐步接近最优解。

ANSYS优化设计具有以下优势。

首先,通过仿真和数值分析,可以提前发现并解决设计中的问题,减少试错成本。

其次,可以在多个设计方案中比较和选择最优解,提高设计性能。

第三,使用计算机仿真和优化算法,可以大大缩短设计周期,提高设计效率。

最后,ANSYS提供了丰富的优化设计工具和资源,使设计工程师可以更好地应用和掌握优化设计技术。

总之,ANSYS优化设计是一种基于计算机仿真和数值分析的设计优化方法。

基于ANSYS的共振装置三维系统建模及优化设计

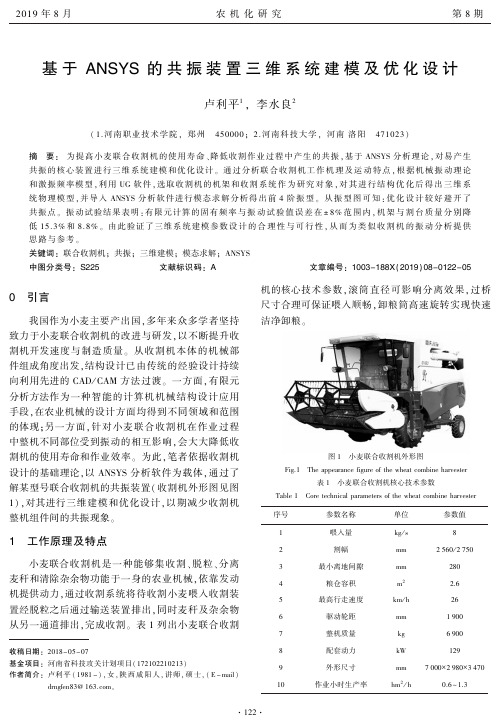

基于ANSYS的共振装置三维系统建模及优化设计卢利平1ꎬ李水良2(1.河南职业技术学院ꎬ郑州㊀450000ꎻ2.河南科技大学ꎬ河南洛阳㊀471023)摘㊀要:为提高小麦联合收割机的使用寿命㊁降低收割作业过程中产生的共振ꎬ基于ANSYS分析理论ꎬ对易产生共振的核心装置进行三维系统建模和优化设计ꎮ通过分析联合收割机工作机理及运动特点ꎬ根据机械振动理论和激振频率模型ꎬ利用UG软件ꎬ选取收割机的机架和收割系统作为研究对象ꎬ对其进行结构优化后得出三维系统物理模型ꎬ并导入ANSYS分析软件进行模态求解分析得出前4阶振型ꎮ从振型图可知:优化设计较好避开了共振点ꎮ振动试验结果表明:有限元计算的固有频率与振动试验值误差在ʃ8%范围内ꎬ机架与割台质量分别降低15.3%和8.8%ꎮ由此验证了三维系统建模参数设计的合理性与可行性ꎬ从而为类似收割机的振动分析提供思路与参考ꎮ关键词:联合收割机ꎻ共振ꎻ三维建模ꎻ模态求解ꎻANSYS中图分类号:S225㊀㊀㊀㊀㊀㊀㊀文献标识码:A文章编号:1003-188X(2019)08-0122-050㊀引言我国作为小麦主要产出国ꎬ多年来众多学者坚持致力于小麦联合收割机的改进与研发ꎬ以不断提升收割机开发速度与制造质量ꎮ从收割机本体的机械部件组成角度出发ꎬ结构设计已由传统的经验设计持续向利用先进的CAD/CAM方法过渡ꎮ一方面ꎬ有限元分析方法作为一种智能的计算机机械结构设计应用手段ꎬ在农业机械的设计方面均得到不同领域和范围的体现ꎻ另一方面ꎬ针对小麦联合收割机在作业过程中整机不同部位受到振动的相互影响ꎬ会大大降低收割机的使用寿命和作业效率ꎮ为此ꎬ笔者依据收割机设计的基础理论ꎬ以ANSYS分析软件为载体ꎬ通过了解某型号联合收割机的共振装置(收割机外形图见图1)ꎬ对其进行三维建模和优化设计ꎬ以期减少收割机整机组件间的共振现象ꎮ1㊀工作原理及特点小麦联合收割机是一种能够集收割㊁脱粒㊁分离麦秆和清除杂余物功能于一身的农业机械ꎬ依靠发动机提供动力ꎬ通过收割系统将待收割小麦喂入收割装置经脱粒之后通过输送装置排出ꎬ同时麦秆及杂余物从另一通道排出ꎬ完成收割ꎮ表1列出小麦联合收割收稿日期:2018-05-07基金项目:河南省科技攻关计划项目(172102210213)作者简介:卢利平(1981-)ꎬ女ꎬ陕西咸阳人ꎬ讲师ꎬ硕士ꎬ(E-mail)drngfen83@163.comꎮ机的核心技术参数ꎬ滚筒直径可影响分离效果ꎬ过桥尺寸合理可保证喂入顺畅ꎬ卸粮筒高速旋转实现快速洁净卸粮ꎮ图1㊀小麦联合收割机外形图Fig.1㊀Theappearancefigureofthewheatcombineharvester表1㊀小麦联合收割机核心技术参数Table1㊀Coretechnicalparametersofthewheatcombineharvester序号参数名称单位参数值1喂入量kg/s82割幅mm2560/27503最小离地间隙mm2804粮仓容积m22.65最高行走速度km/h266驱动轮距mm19007整机质量kg69008配套动力kW1299外形尺寸mm7000ˑ2980ˑ347010作业小时生产率hm2/h0.6~1.32㊀核心装置设计2.1㊀理论模型小麦联合收割机在收割过程中ꎬ产生的振动以低频为主ꎬ呈现多因素㊁多部件㊁多自由度的特点ꎮ对于N自由度的线性系统ꎬ其振动的理论模型为M[]uᵡ{}+C[]uᶄ{}+K[]u{}=Ft(){}(1)式中㊀[M] 系统的质量矩阵ꎻ㊀[C] 系统的阻尼矩阵ꎻ㊀[K] 系统的刚度矩阵ꎻ㊀{u} 系统的位移向量ꎻ㊀{u'} 系统的速度向量ꎻ㊀{u"} 系统的加速度向量ꎻ㊀{F(t)} 系统的激振力向量ꎮ[C]在实际过程中影响较小ꎬ忽略后简化模型为Muᵡ{}[]+Ku{}[]=0{}(2)小麦联合收割机可能引起共振的装置主要有发动机本体㊁传动轴㊁机架及割台系统等ꎬ笔者就割台和机架尺寸结构与布局进行优化设计ꎬ建立了激振频率模型ꎬ即F1=2n1z60τ(3)F2=vn2(4)式中㊀F1 发动机产生的激振频率(Hz)ꎻ㊀F2 作业路面产生的激振频率(Hz)ꎻ㊀n1 发动机转速(r/min)ꎻ㊀n2 空间频率ꎬ路面波长的倒数(1/m)ꎻ㊀z 发动机缸数ꎻ㊀v 收割机的行进速度(m/s)ꎻ㊀τ 发动机冲程数ꎮ2.2㊀三维建模选取小麦联合收割机的割台系统和机架为优化对象ꎬ通过UG软件进行参数化三维系统建模ꎮ图2为确定的小麦联合收割机共振装置三维建模流程ꎮ根据机械设计振动基础理论与构件校核强度相关理论ꎬ在最大限度降低机体质量㊁优化构件布局的前提下ꎬ确定各结构尺寸参数之后构建装置的基本体ꎬ整体模型形成之后完善倒角等细节特征ꎬ确保优化设计符合联合收割机的工作性能要求ꎮ对于机架组成ꎬ在原形状尺寸基础上移除机架最底端的3根横梁与1根竖梁ꎬ收割系统与运输装置连接位置部位加装1根固定梁ꎬ同时对于非关键支撑部位减少机架材料的壁厚ꎮ经强度校核计算后ꎬ得出如图3所示设计优化后的机架物理模型ꎬ后期装配注重加强内部组件连接处的焊接质量ꎮ图2㊀小麦联合收割机共振装置三维建模流程图Fig.2㊀3Dmodelingflowchartofresonancedeviceon㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀thewheatcombineharvester图3㊀小麦联合收割机机架三维物理模型Fig.3㊀3DphysicalmodeloftheframeonthewheatCombineharvester对于割台系统(见图4)ꎬ应保证传动轴平衡前提下进行优化ꎮ作为主要收割与受力部件ꎬ以保证尺寸协调性为原则ꎬ根据分析并考虑受力平衡ꎬ针对底板和侧板位置ꎬ减少其材料厚度0.3mmꎬ主要收割的前部增加厚度0.1mmꎬ割台系统整体质量减少8.8%ꎮ图4㊀小麦联合收割机割台三维有限元模型Fig.4㊀3Dfiniteelementmodelofthecuttingtableon㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀thewheatcombineharvester2.3㊀模态分析三维系统实现建模之后ꎬ导入ANSYS软件ꎬ生成三维有限元模型(见图4)进行模态分析ꎬ依照有限元模型模态分析步骤(见图5)展开ꎮ首先进行材料属性设置ꎬ具体如下:1)选取Q235A作为计算材质ꎻ2)弹性模量E=210GPaꎻ3)泊松比λ=0.295ꎻ4)密度ρ=7850kg/m3ꎮ在忽略不影响模拟效果的条件下ꎬ选取单元属性为pshellꎬ定义为CTRIA6ꎬ进行网格划分ꎬ共得到单元总数为312306ꎬ节点总数为298719ꎻ定义边界条件与设置求解参数后ꎬ进行求解运算ꎮ图5㊀有限元模型模态分析步骤Fig.5㊀Modalanalysisstepsonthefiniteelementmodel㊀㊀考虑该型号小麦联合收割机的割台系统在正常工况下可能发生共振的振型通常分布在前几阶振型处ꎬ故通过对割台系统进行ANSYS模态求解分析ꎬ得出割台系统四阶模态振型如图6所示ꎮ由观察数据及振型分布可知:第1~3阶振型的最大变形位置均在割台的后上梁与小麦排杆口的右前纵梁连接处出现ꎬ第4阶振型整体应力没有严重变形现象ꎬ前4阶振型均可避开外部的振动激励ꎮ机架有限元模态设置条件依照步骤进行(不做赘述)ꎮ通过对机架进行ANSYS模态分析可知:优化后的机架第1~3阶振型变化不大ꎬ第4阶振型机架底部会出现应力弯曲ꎬ但影响不大ꎻ在可能会产生最大应力点(如横梁与竖梁的焊接部位等)经拓扑优化后能够很好地避开与收割机整机的共振现象ꎬ且相比之前可以降低材料质量15.3%ꎮ3㊀试验3.1㊀试验条件为验证上述结构优化及ANSYS分析的准确性ꎬ搭建共振测试试验平台ꎬ试验前进行测点合理布置ꎮ图7给出小麦联合收割机机架振动测试布点分布ꎮ布点要求在充分显示测试对象轮廓形状基础上ꎬ在连接处㊁可能引起共振部位及受应力比较大的部位布点加密ꎬ避开某些变形量为零的节点位置ꎬ激励源点设置在刚度较大的位置等ꎮ表2为试验过程中所用关键设备ꎮ模态试验的基本原理可表述为:通过力锤对机架㊁割台系统产生激振力的作用ꎬ主要测试部位安装加速度传感器ꎻ数据采集系统采集到的信号经其传递至试验分析装置ꎬ并在相连接的计算机上进行数据显示ꎮ此次试验为两个对象共用一套试验设备ꎮ2019年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期图6㊀小麦联合收割机割台系统四阶模态振型Fig.6㊀Fourthordermodalmodeofthecuttingtablesystemonthewheatcombineharvester图7㊀小麦联合收割机机架振动测试布点Fig7㊀Vibrationtestclothpointofwheatcombineharvesterframe表2㊀试验关键设备一览表Table2㊀Listofkeyequipmentusedtothetest序号设备名称设备数量主要功能1加速度传感器10获取并传递数据信息2作用力锤1产生激励装置3数据智能采集系统1准确采集信号4试验分析装置1分析关键参数5计算机1计算生成关键参数3.2㊀过程分析将计算得出机架的试验数据与有限元数据进行效果对比ꎬ如表3所示ꎮ由试验结果可知:ANSYS分析得出的各阶模态振型与试验测点获得的振型大体一致ꎬ且固有频率的前4阶振型误差控制在ʃ8%以内ꎬ得出机架三维系统优化设计的可行性ꎮ通过计算得出割台系统的试验数据与有限元数据进行效果对比ꎬ如表4所示ꎮ由表4可知:前4阶振型的固有频率分布在26~61Hz之间ꎮ计算值与试验值振型一致性较好ꎬ两者误差控制在ʃ5%以内ꎬ验证了割台系统三维系统建模参数设计的合理性ꎮ表3㊀机架ANSYS计算与试验数据对比Table3㊀DatacontrastsoftheANSYScalculationandtestoftheframe模态阶数固有频率/Hz计算值试验值误差/%115.58914.6126.27223.50324.985-6.30332.16230.1056.39439.67140.817-2.89表4㊀割台系统ANSYS计算与试验数据对比Table4㊀DatacontrastsoftheANSYScalculationandtestof㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀thecuttingtablesystem模态阶数固有频率/Hz计算值试验值误差/%126.17927.165-3.76236.56337.462-2.46351.26349.6083.22460.31958.2033.514㊀结论1)根据机械振动理论和小麦联合收割机的机理特征ꎬ选取易受共振影响的机架和割台系统展开优化设计ꎮ机架主要通过增减横梁与调整组装位置ꎬ割台系统主要根据设计计算减少材质厚度并对重点部位进行尺寸改进ꎮ2)利用UG软件对优化设计后的核心装置进行三维系统建模ꎬ并导入ANSYS进行有限元模态分析ꎬ得2019年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期出模态振型ꎬ明确应力分布ꎮ通过设定对象的测试布点ꎬ搭建振动测试平台进行振动试验ꎬ试验结果与有限元分析计算的前4阶振型分布具有高度的一致性ꎬ两者误差满足优化设计要求ꎮ3)此优化设计使得联合收割机的整机质量下降㊁结构紧凑且有效避开共振区域ꎬ可为延长机械寿命提供一定条件ꎬ同时对相似机具改进与设计有一定的参考价值ꎮ参考文献:[1]㊀毛丹丹ꎬ汪小志.基于随机有限元的农机变速箱体和轴的模态分析[J].农机化研究ꎬ2018ꎬ40(5):62-66. [2]㊀刘玉冬ꎬ潘俊兵ꎬ陈亚娅ꎬ等.枣园修剪机连接座的设计及有限元分析[J].农机化研究ꎬ2018ꎬ40(10):29-33. [3]㊀吴超ꎬ李金龙ꎬ廖敏.收割机变速器箱体模态分析及结构改进[J].中国农机化ꎬ2016(9):56-61.[4]㊀李耀明ꎬ李有为ꎬ徐立章ꎬ等.联合收获机割台机架结构参数优化[J].农业工程学报ꎬ2014(18):30-37. [5]㊀李海亮ꎬ汪春ꎬ胡军ꎬ等.宽幅播种机折叠机架的模态分析[J].农机化研究ꎬ2017ꎬ39(6):60-63ꎬ68. [6]㊀沈欣.传动轴精拔前处理工艺优化及冷拔过程有限元分析[D].长沙:南华大学ꎬ2013.[7]㊀何玉静ꎬ申江峰ꎬ余泳昌ꎬ等.喷雾车工作台支撑架的模态分析[J].农机化研究ꎬ2015ꎬ37(12):74-77. [8]㊀李尚平ꎬ王梦萍ꎬ莫翰宁ꎬ等.基于动态特性的甘蔗收获机刀架仿真和模态分析[J].农机化研究ꎬ2018ꎬ40(12):17-22ꎬ29.[9]㊀王瑞.履带式联合收割机载荷测试与传动轴强度分析[D].镇江:江苏大学ꎬ2015.[10]㊀董冠华ꎬ殷勤ꎬ刘蕴ꎬ等.基于模态分析理论的结合部动刚度辨识[J].振动与冲击ꎬ2017(20):125-131.[11]㊀马颖ꎬ李成华ꎬ张国梁ꎬ等.基于ANSYS的播种机牵引梁模态分析[J].农机化研究ꎬ2010ꎬ32(6):80-82ꎬ86. [12]㊀关卓怀ꎬ吴崇友ꎬ汤庆ꎬ等.联合收获机脱粒滚筒有限元模态分析与试验[J].农机化研究ꎬ2016ꎬ38(8):136-140. [13]㊀潘远香.小型半喂入水稻联合收割机割台系统设计研究[D].贵阳:贵州大学ꎬ2014.[14]㊀吴思浩ꎬ李粤ꎬ张喜瑞ꎬ等.基于模态分析的立式香蕉秸秆粉碎还田机机架优化[J].农机化研究.2017ꎬ39(5):46-51.[15]㊀郭昌进ꎬ杨喜ꎬ王金丽ꎬ等.基于ANSYSWorkbench的甘蔗叶粉碎机机架模态分析[J].农机化研究ꎬ2014ꎬ36(8):23-26.[16]㊀臧世宇.谷物联合收割机脱粒机机架有限元分析及优化[D].合肥:安徽农业大学ꎬ2016.[17]㊀张俊晶ꎬ董袖青.双轴转台装配体的模态分析[J].机械制造ꎬ2018(1):61-63.[18]㊀沈伟ꎬ廖敏ꎬ王强ꎬ等.基于拓扑优化的变速箱壳体轻量化设计[J].农机化研究ꎬ2018ꎬ40(4):234-241.[19]㊀孙朋朋.履带式联合收割机底盘机架振动试验研究与结构优化[D].镇江:江苏大学ꎬ2013.[20]㊀薛忠ꎬ郭向明ꎬ黄正明ꎬ等.芦笋施肥机机架有限元模态分析[J].农机化研究ꎬ2014ꎬ36(6):23-26ꎬ32.Three-DimensionalSystemModelingandOptimizationDesignontheResonantDeviceBasedonANSYSLuLiping1ꎬLiShuiliang2(1.HenanPolytechnicꎬZhengzhou450000ꎬChinaꎻ2.HenanUniversityofScienceandTechnologyꎬLuoyang471023ꎬChina)Abstract:Inordertoimprovetheservicelifeofthewheatcombineharvesterandreducetheresonancedefectsinthehar ̄vestingoperationꎬthethree-dimensionalsystemmodelingandoptimizationdesignofthecoredevicewhichwouldbeeasytoproduceresonancewerecarriedoutbasedonthetheoryofANSYSanalysis.Byunderstandingtheworkingmechanismandmovementcharacteristicsofthecombineharvesterꎬtheframeandtheharvestingsystemoftheharvesterwereselectedastheresearchobjectꎬthenthethree-dimensionalsystemphysicalmodelwasobtainedbyUGsoftwareaftertheoptimiza ̄tionofthestructureaccordingtothemechanicalvibrationtheoryandtheexcitationfrequencymodel.ThefirstfourmodesofvibrationmodewereobtainedbyintroducingthemodelintotheANSYSanalysissoftwareꎬtheoptimaldesignavoidedtheresonancepointfromthemodeofvibrationthenthevibrationtestwasfurtherverifiedꎬtheresultsshowedthattheer ̄rorbetweenthenaturalfrequencyandthevibrationtestvalueofthefiniteelementcalculationwaswithintherangeof8%ꎬandthequalityoftheframewasreducedby15.3%andthecuttingplatformwas8.8%respectivelyꎬwhichindicatedthatthe3Dsystemmodelingparameterdesignwerereasonableandfeasiblealsocouldprovideideasandreferenceforsimilarharvestervibrationanalysis.Keywords:thecombineharvesterꎻresonanceꎻ3DmodelingꎻmodalsolutionꎻANSYS2019年8月㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀农机化研究㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀㊀第8期。

ANSYS优化设计(含几个实例)

ANSYS优化设计1.认识ANSY S优化模块1.1 什么时候我需要它的帮忙?什么是ANS YS优化?我想说明一个例子要比我在这里对你絮叨半天容易理解的多。

注意过普通的水杯吗?底面圆圆的,上面加盖的哪一种。

仔细观察一下,你会发现比较老式的此类水杯有一个共同特点:底面直径=水杯高度。

图1 水杯的简化模型为什么是这样呢?因为只有满足这个条件,才能在原料耗费最少的情况下使杯子的容积最大。

在材料一定的情况下,如果水杯的底面积大,其高度必然就要小;如果高度变大了,底面积又大不了,如何调和这两者之间的矛盾?其实这恰恰就反应了一个完整的优化过程。

在这里,一个水杯的材料是一定的,所要优化的变量就是杯子底面的半径r和杯子的高度h,在ANSYS的优化模块里面把这些需要优化的变量叫做设计变量(DV);优化的目标是要使整个水杯的容积最大,这个目标在A NSYS的优化过程里叫目标函数(OBJ);再者,对设计变量的优化有一定的限制条件,比如说整个杯子的材料不变,这些限制条件在ANSY S 的优化模块中用状态变量(SV)来控制。

下面我们就来看看ANS YS中怎么通过设定D V、SV、OBJ,利用优化模块求解以上问题。

首先参数化的建立一个分析文件(假设叫vol u.inp),水杯初始半径为R=1,高度为H =1(DV),由于水杯材料直接喝水杯的表面积有关系,这里假设水杯表面积不能大于100,这样就有S=2πRH+2πR2<100(SV),水杯的容积为V=πR2H(OBJ)。

File:volu.inp (用参数直接定义也可或者在命令栏内直接写)R=1H=1S=2*3.14*R*H+2*3.14*R*RV=10000/(3.14*R*R*H)然后再建一个优化分析文件(假设叫opt volu.inp),设定优化变量,并求解。

基于ANSYS的桥梁检测车回转平台有限元分析及结构优化

1 I 弓 言

As 对 进 结 静 学 析 确 其 力 布 律 变 N s 其 行 构 力 分 ,定 应 分 规 和 形 Y

铁路桥梁建成后 , 由于受运行载荷 、 环境载荷等因素 的长期 情况 , 根据分析结果对 回转平台结构优化, 以提高其强度 和刚度 、

铁路桥梁检测车是一种为桥梁检测人员提供作业平 台的专 研 究的 回转平台为板式焊接结 构 是 由底板 、 两个 高墙 板 、 用车辆 , 用于桥梁流动检测或者维修作业 。 实践证 明, 在该作业平 上下盖板和若干横隔板焊接而成的薄壁箱型结构 承载情况和结

23模 型离散 .

回转平 台的绝大部分结构是由钢板组合焊接而成 , 其几何 形状和受力特征满足平面薄板理论要求 , 可选用板壳单元 (hl Se l e m n) l et e 对其进 行离散。与此同时, 对不满足薄壳理论 的主臂后 铰点 , 采用实体单元(o d l n ) Sl e t i e me 建模。 因此 , 选用 A S S N Y 单元

16 0

进行 以下 简化 :

郑则坡等 : 于 A S S的桥 梁检 测车 回转平 台有 限元 分析及 结构优化 基 NY

第 3期

材料密度为 7 5 l ̄ g m , . x O k/ ,其泊松 比为 03 , 8 m .1弹性模量为 21x .2 1S a屈服极 限 t= 6 MP , 0MP , r 60 a取安全 系数 n 2 , , = n 则其许用应 力

基于ANSYS的共振装置三维系统建模及优化设计

基于ANSYS的共振装置三维系统建模及优化设计卢利平;李水良【摘要】为提高小麦联合收割机的使用寿命、降低收割作业过程中产生的共振,基于ANSYS分析理论,对易产生共振的核心装置进行三维系统建模和优化设计.通过分析联合收割机工作机理及运动特点,根据机械振动理论和激振频率模型,利用UG 软件,选取收割机的机架和收割系统作为研究对象,对其进行结构优化后得出三维系统物理模型,并导入ANSYS分析软件进行模态求解分析得出前4阶振型.从振型图可知:优化设计较好避开了共振点.振动试验结果表明:有限元计算的固有频率与振动试验值误差在±8%范围内,机架与割台质量分别降低15.3%和8.8%.由此验证了三维系统建模参数设计的合理性与可行性,从而为类似收割机的振动分析提供思路与参考.【期刊名称】《农机化研究》【年(卷),期】2019(041)008【总页数】5页(P122-126)【关键词】联合收割机;共振;三维建模;模态求解;ANSYS【作者】卢利平;李水良【作者单位】河南职业技术学院,郑州 450000;河南科技大学,河南洛阳 471023【正文语种】中文【中图分类】S2250 引言我国作为小麦主要产出国,多年来众多学者坚持致力于小麦联合收割机的改进与研发,以不断提升收割机开发速度与制造质量。

从收割机本体的机械部件组成角度出发,结构设计已由传统的经验设计持续向利用先进的CAD/CAM方法过渡。

一方面,有限元分析方法作为一种智能的计算机机械结构设计应用手段,在农业机械的设计方面均得到不同领域和范围的体现;另一方面,针对小麦联合收割机在作业过程中整机不同部位受到振动的相互影响,会大大降低收割机的使用寿命和作业效率。

为此,笔者依据收割机设计的基础理论,以ANSYS分析软件为载体,通过了解某型号联合收割机的共振装置(收割机外形图见图1),对其进行三维建模和优化设计,以期减少收割机整机组件间的共振现象。

1 工作原理及特点小麦联合收割机是一种能够集收割、脱粒、分离麦秆和清除杂余物功能于一身的农业机械,依靠发动机提供动力,通过收割系统将待收割小麦喂入收割装置经脱粒之后通过输送装置排出,同时麦秆及杂余物从另一通道排出,完成收割。

基于ANSYS的基座关键结构件布置优化设计

1. 引言

承重件作为机械系统重要组成部分,连接设备与基建,并承载重型装备重量,其设计对保证整机结 构的安全至关重要。目前机械系统的大型化、重型化发展对承载件的结构设计提出了越来越高的要求, 承重件结构强度性能往往依赖于其关键件设计[1]。

针对承重件结构关键件设计,一些学者对关键件形体参数进行了优化,使优化后的承重件结构在满 足使用强度的基础上,达到轻量化的目的:黄海燕等学者面向基座结构的疲劳强度,对基座主要结构的 各列板的板厚作为优化变量,保证强度要求的同时,降低基座重量[2];陈凯等学者以结构重量与结构最 大等效应力为优化目标,对某潜水器承载框架关键件艏艉横板、舯部铝环、舯部圆环厚度及纵梁的厚度 参数进行优化,降低了承载件的重量[3];周自阳等对机床立柱筋板结构进行尺寸优化,使结构重量降低 [4]。上述学者的研究主要侧重在承载结构关键件的形体参数设计上,很少涉及关键件在空间的布置设计 上,一些学者虽对筋布置位置进行了分析,但往往侧重在人工经验方面,仅对几种布置位置进行对比研 究[5]。针对此问题,本文以传统筋板式基座结构为研究对象,面向结构静强度性能,建立基座结构关键 件位置参数模型,在结构稳定性、位置参数与几何参数关联性等约束条件下,对关键件的布置设计进行 优化,通过理性化地布置基座结构的关键件,进一步增强基座结构安全性能。

DOI: 10.12677/m2、图 3 所示,在不改变基座样式的前提下,筋布置位置参数的改变不仅改变了基座最大等效 应力分布区域,并且最大等效应力数值由 32.943 MPa 增大为 129.38 MPa,数值发生明显变化,对比基座 最大变形位置与最大变形量,同样发生明显变化。由此可以看出基座关键筋布置位置的改变直接影响结 构的强度及刚度,需对其布置进行合理性设计,优化筋位置参数,以最大程度提升基座结构的强度。

Ansys 优化设计方法

第一章优化设计什么是优化设计?优化设计是一种寻找确定最优设计方案的技术。

所谓“最优设计”,指的是一种方案可以满足所有的设计要求,而且所需的支出(如重量,面积,体积,应力,费用等)最小。

也就是说,最优设计方案就是一个最有效率的方案。

设计方案的任何方面都是可以优化的,比如说:尺寸(如厚度),形状(如过渡圆角的大小),支撑位置,制造费用,自然频率,材料特性等。

实际上,所有可以参数化的ANSYS选项都可以作优化设计。

(关于ANSYS参数,请参看ANSYS Modeling and Meshing Guide 第十四章。

)ANSYS程序提供了两种优化的方法,这两种方法可以处理绝大多数的优化问题。

零阶方法是一个很完善的处理方法,可以很有效地处理大多数的工程问题。

一阶方法基于目标函数对设计变量的敏感程度,因此更加适合于精确的优化分析。

对于这两种方法,ANSYS程序提供了一系列的分析——评估——修正的循环过程。

就是对于初始设计进行分析,对分析结果就设计要求进行评估,然后修正设计。

这一循环过程重复进行直到所有的设计要求都满足为止。

除了这两种优化方法,ANSYS程序还提供了一系列的优化工具以提高优化过程的效率。

例如,随机优化分析的迭代次数是可以指定的。

随机计算结果的初始值可以作为优化过程的起点数值。

基本概念在介绍优化设计过程之前,我们先给出一些基本的定义:设计变量,状态变量,目标函数,合理和不合理的设计,分析文件,迭代,循环,设计序列等。

我们看以下一个典型的优化设计问题:在以下的约束条件下找出如下矩形截面梁的最小重量:●总应力σ不超过σmax [σ≤σmax]●梁的变形δ不超过δ max[δ≤δmax]●梁的高度h不超过h max[h≤h max]图1-1 梁的优化设计示例设计变量(DVs)为自变量,优化结果的取得就是通过改变设计变量的数值来实现的。

每个设计变量都有上下限,它定义了设计变量的变化范围。

在以上的问题里,设计变量很显然为梁的宽度b和高度h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设备文章编号:1009 6825(2010)21 0343 03基于ANSYS 的质量质心测量装置定位结构优化设计收稿日期:2010 03 15作者简介:李 伟(1978 ),男,中国工程物理研究院总体工程研究所固体力学专业硕士研究生,四川绵阳 621900郝志明(1965 ),男,研究员,中国工程物理研究院总体工程研究所,四川绵阳 621900李 伟 郝志明摘 要:针对某质量质心测量装置的定位结构设计,利用A NSYS 软件的APDL 参数化有限元分析技术,对定位结构进行参数化建模与分析,获得了优化的截面和尺寸,使结构在刚度满足要求的情况下,重量大幅度下降。

关键词:结构优化设计,APDL ,定位结构,有限元分析中图分类号:T U 318文献标识码:A1 概述某质量质心测量装置是产品测试的一种重要设备,其测量精度对产品检测有较大影响,是产品检测过程中较为关键的测试设备之一。

在使用过程中发现该装置的定位结构设计存在刚度不满足使用要求的问题,致使定位结构在测量过程中因受力而产生较大变形,影响测量精度(如图1所示)。

合理优化定位结构的外形,减轻其重量,可有效解决该装置定位结构刚度不足引起的测量精度不高的问题。

本文先采用类比经验和传统材料力学作初步设计,选择矩形为零件的初始截面形状,然后对理论计算难以做到的挠度和应力分布利用A NSYS 软件的A PDL 语言进行参数化有限元分析和结构优化设计,建立结构的参数化有限元模型。

考虑接触非线性因素,创建参数化的分析流程,生成参数化分析宏文件。

应用A N SYS 中的优化分析模块,以结构的截面尺寸作为设计变量,以结构加,当进行后行洞下台阶施工时,其拱顶沉降突然增大,表明侧壁导坑的支护不能阻止围岩的变形,当进行中导坑上台阶施工时,其拱顶沉降比以前施工步大出104倍,即趋于无穷,表明隧道已失稳,发生塌方事故。

因此,在隧道施工中,应对围岩进行更强的超前支护,改善围岩的力学参数和加强洞内支护结构,使其在后行洞施工以及以后的施工能保证隧道的施工安全。

3.2 应力分析同理,根据以上模型,可计算出该隧道施工至后行洞时的应力分布图。

由计算结果可知,当施工至后行导坑时,围岩的屈服应力最大为1.98M Pa,位于中导坑侧部。

由于隧道位于硬塑土和软土中,由以上岩体力学计算参数可知,岩体的屈服应力为1.2M Pa,因此,围岩将发生大变形破坏,岩层被拉裂分开,中岩柱破坏,从而导致隧道顶部和侧部塌方事故的产生。

根据计算结果显示,在隧道施工中,应加强侧壁和临时支护措施。

4 加固措施1)在右侧壁加强锁脚锚杆和锁脚注浆小导管支护,对基底作换填1m 的处理,并及早浇筑仰拱,使初期支护成环。

2)采取加临时护拱喷射混凝土支撑措施,并及早浇筑仰拱与仰拱回填的方法给予改善该段隧道不利的受力情况。

3)临时护拱采用20b 工字钢,起拱于一侧仰拱与拱墙交接处,沿初支钢支撑环行,并与其焊接经拱顶达另一侧仰拱与拱墙交接处,并且护拱钢支撑间沿隧道纵向用 25螺纹钢焊接相连,护拱钢支撑内喷满混凝土。

当采用以上加固措施后,有效的防止了围岩大变形破坏,保证了工程施工的顺利进行。

现在隧道已经成功通过该段,并且通过监测发现,围岩变形已稳定,说明采用的支护措施是合理、安全的。

5 结语通过本文的计算分析,可以得到以下几点结论:1)隧道开挖至后行洞时,围岩已屈服,在重力作用下,支护结构已不能维持围岩应力的平衡,从而发生塌方事故。

2)计算结果表明,隧道开挖至后行洞时,围岩竖向位移达到20.7cm,这与实际监测的最大位移量是基本吻合的,同时也说明计算模型符合实际的地质情况,计算的结果是合理、可信的。

发生如此大的位移量,意味着围岩将发生失稳破坏,并且已超过其预留变形量,这也和实际施工情况是一致的。

3)根据设计资料和数值分析的结果,结合其他类似工程的经验,得到了回龙山隧道的加固支护措施。

现在隧道已成功通过该段的施工,并且变形已稳定,表明加固支护措施是合理、安全的。

参考文献:[1] JT G D70 2004,公路隧道设计规范[S].[2] 徐芝伦.弹性力学[M].第3版.北京:高等教育出版社,2003.[3] 胡达远.隧道工程浅埋暗挖法的施工技术[J].山西建筑,2008,34(18):331 332.O n analysis of large deformation ofthree lane road tunnel construction in shallow covered slopeLI ZhuAbstract:By using M IDAS GT S finite elementary analysis software,the paper has the numer ical simulation for t he shallow section s construc tion of t he tunnel s exits,analyzes the sur rounding rock damag es from the displacement and stress aspects,and points out the surrounding sup po rt measures according to the analysis results,so as to lay the foundation for ensuring the smooth tunnel construction.Key words:three lane tunnel,shallow covered slope,finite element,large deformation343第36卷第21期2010年7月 山西建筑SHANXI ARCH ITECTUREVol.36No.21Jul. 2010静态载荷下的许用应力和挠度作为状态变量,以结构的总重量作为目标函数进行优化,以期达到最佳的设计目标。

2 基于ANSYS 的APDL 语言优化设计概念[2]A NSYS 是一种运用广泛的通用有限元分析软件,其实现有限元分析的过程包括:建立分析模型并施加边界条件、求解计算和后处理三个步骤。

A NSYS 基于有限元分析的优化设计技术就是在满足设计要求的条件下搜索最优设计方案。

A PDL 即A NSYS 参数化设计语言,是一种通过参数化变量方式建立分析模型的脚本语言,用建立智能化分析的手段为用户提供了自动完成有限元分析过程的功能,即程序的输入可设定为根据制定的函数、变量以及选用的分析标准来决定。

AP DL 提供一般程序语言的功能,如参数、宏、标量、向量及矩阵运算、分支、循环、重复以及访问AN SY S 有限元数据库等。

利用APDL 的程序语言与宏技术组织管理AN SY S 的有限元分析命令,即可实现参数化建模、施加参数化载荷并求解以及参数化后处理结果的显示,从而实现参数化有限元分析的全过程。

在参数化的分析过程中,可以修改其中的参数达到反复分析各种尺寸、不同载荷大小的多种设计方案,而优化设计则是寻找并确定最优设计方案。

3 定位结构的优化数学模型3.1 受力分析如图1所示,质量质心测量装置定位结构的滑套通过螺栓固定于该装置上,定位轴位于滑套中,可在滑套中滑动或通过锁紧螺钉固定来调节其长度以适应不同检测尺寸要求,定位轴顶端装有压力轴承,通过压力轴承与被测产品接触实现被测产品的定位和防滑。

定位结构工作时,压力轴承与被测物体接触受压,压力再由压力轴承传递给定位轴,定位轴因受力而产生弯曲变形。

定位轴调节到最大长度时其抗弯刚度最小,在相同压力条件下其变形最大。

3.2 设计要求1)合理选取定位轴的截面形状,应在满足受力的条件下,选最经济的截面尺寸;2)定位轴顶端受最大载荷时的挠度应小于许用挠度[Y b ];3)最大挠度时的应力应小于许用应力[ ]。

根据设计要求建立定位结构的结构优化数学模型:目标函数:W t =min F(X ),X =(A ,B)T。

状态变量: max ![ ],Y max ![Y b ]。

设计变量:10!A !100,10!B !100。

其中,F(X )为结构的重量;X =(A ,B )T 为结构的截面尺寸。

许用应力[ ]=250M Pa,许用挠度[Y b ]=2mm,材料的杨氏模量E =2.0e11Pa,泊松比 =0.3。

4 基于ANSYS 的APDL 语言定位结构优化设计过程4.1 创建分析文件1)参数化建模。

本文的定位结构模型省去了定位轴顶端的压力轴承和滑套上的螺栓孔,以定位轴调节到最大长度600mm 的状态来建立有限元模型。

根据结构实际需要并考虑加工成本,选取定位轴截面形状为矩形,利用A PDL 语言进行参数化建模。

选取定位轴初始截面尺寸:长度A =60mm,宽度B =40mm 。

采用自顶向下的方法,通过布尔运算建立几何模型,如图2所示。

2)网格划分。

根据该结构实际情况,选用Solid45单元对模型进行网格划分,划分之后实体单元总数为10005。

3)定义三维接触单元。

将定位轴和滑套工作时互相接触的两个面中面积较大者作为目标面,另一面定义为接触面,目标面单元采用Contact170,空间接触单元采用Contact174。

每个接触对定义唯一的实常数号,每个实常数号里使用实常参数控制接触单元的接触行为。

4)施加约束与载荷并进行求解。

在滑套的两固定板内侧施加固定约束,使其各方向的位移为零;在定位轴顶端侧面施加X 方向正压载荷。

定义分析类型和分析选项,完成有限元计算,得到初始数据结果。

5)提取参数化结果。

进入AN SYS 的后处理模块,提取结果并给相应的参数赋值,这些参数一般为状态变量和目标函数。

对于定位结构的优化问题,选择结构的总重量为目标函数,状态变量选择结构最大挠度和应力。

6)生成分析文件。

A NSYS 程序运用分析文件构造循环文件进行循环分析,因此分析文件生成A NSYS 优化设计的关键部分。

完成上述基本工作后,进行存盘完成分析文件的生成。

4.2 构建优化控制过程1)进入优化设计模块。

进入优化设计处理器中(OPT ),指定优化分析文件,该文件用于生成优化循环文件。

2)声明优化变量。

指定定位轴截面尺寸参数为设计变量,结构最大挠度参数和最大应力参数为状态变量,结构重量为目标函数。

3)选择优化方法和工具。

本文先用子问题法对结构进行优化迭代,即按照单一步长在每次计算后将设计变量在允许变化范围内加以改变。

之后,在子问题优化的基础上选择扫描法进行第二次优化[2],即以一个参考设计序列为起点,按照单一步长在每次计算后将设计变量在变化范围内加以改变,从而获得多个设计序列。

4)指定优化循环控制方式。

每种优化方法和工具都有相应的循环控制参数,例如最大迭代次数等参数。