钢铁表面处理-四合一-磷化液的研究

四合一磷化液配方

四合一磷化液配方四合一磷化液是一种常用的金属表面处理剂,广泛应用于金属材料的防腐蚀和改善表面性能的工艺。

本文将介绍四合一磷化液的配方和其在金属表面处理中的应用。

一、四合一磷化液的配方四合一磷化液的配方主要由四种主要成分组成,分别是酸性成分、氧化剂、缓蚀剂和添加剂。

其中,酸性成分主要用于调节液体的酸碱度,氧化剂用于催化磷化反应,缓蚀剂用于抑制金属的腐蚀,添加剂用于提高磷化涂层的性能。

具体的四合一磷化液配方如下:- 酸性成分:主要成分为硝酸和磷酸,以调节液体的酸碱度和提供磷化反应所需的酸性环境。

- 氧化剂:主要成分为高锰酸钾或过氧化氢,用于催化金属表面的磷化反应,形成磷化层。

- 缓蚀剂:主要成分为有机胺类化合物,通过吸附在金属表面形成保护膜,抑制金属的腐蚀。

- 添加剂:主要成分为有机酸类化合物和表面活性剂,用于提高磷化涂层的附着力和耐腐蚀性能。

二、四合一磷化液的应用四合一磷化液主要应用于金属表面的磷化处理,其作用是在金属表面形成一层致密的磷化层,提高金属的耐腐蚀性能和润滑性能。

以下是四合一磷化液在不同金属表面处理中的应用:1. 钢铁材料表面处理:四合一磷化液可以在钢铁表面形成一层黑色磷化层,这种磷化层具有良好的耐腐蚀性能和润滑性能,可以提高钢铁材料的使用寿命和性能。

2. 铝合金表面处理:四合一磷化液可以在铝合金表面形成一层浅灰色的磷化层,这种磷化层可以增强铝合金的耐磨性能和耐蚀性能,减少表面的摩擦系数,提高铝合金的使用寿命。

3. 镁合金表面处理:四合一磷化液可以在镁合金表面形成一层浅黄色的磷化层,这种磷化层可以提高镁合金的耐蚀性能和耐热性能,减少表面的摩擦系数,改善镁合金的表面质量。

4. 锌合金表面处理:四合一磷化液可以在锌合金表面形成一层浅蓝色的磷化层,这种磷化层可以提高锌合金的耐腐蚀性能和耐磨性能,减少表面的摩擦系数,延长锌合金的使用寿命。

总结:四合一磷化液是一种常用的金属表面处理剂,其配方包含酸性成分、氧化剂、缓蚀剂和添加剂。

四合一磷化液指标

四合一磷化液指标磷化液是一种常用的表面处理剂,广泛应用于金属材料的防锈和增加粘附力等方面。

而四合一磷化液是一种新型的磷化液,具有更高的效果和更广泛的适用性。

本文将介绍四合一磷化液的主要指标,以帮助读者更好地了解和使用该产品。

首先,四合一磷化液的主要指标之一是膜层的厚度。

膜层的厚度直接影响其防锈和粘附力的效果。

一般来说,膜层越厚,其防锈效果就越好。

因此,在选择四合一磷化液时,需要关注其膜层厚度的指标,并根据具体应用需求进行选择。

其次,四合一磷化液的耐蚀性也是一个重要的指标。

耐蚀性是指膜层在受到腐蚀介质作用时的稳定性。

优秀的四合一磷化液应具有良好的耐蚀性,能够在恶劣的环境中保持膜层的完整性,从而保护金属材料不受腐蚀。

第三个指标是四合一磷化液的加工性能。

加工性能主要包括磷化速度和磷化液的稳定性。

磷化速度越快,生产效率就越高。

而稳定的磷化液能够长时间保持其性能,减少更换磷化液的频率。

因此,在选择四合一磷化液时,需要关注其加工性能指标,并结合实际需求进行选择。

最后,四合一磷化液的环保性也是一个重要的指标。

环保性是指磷化液在使用过程中对环境的影响程度。

优秀的四合一磷化液应该尽量减少对水质和大气的污染,并且能够符合相关的环保法规要求。

因此,在选择四合一磷化液时,需要关注其环保性指标,并选择符合环保要求的产品。

综上所述,四合一磷化液的指标对于选择和使用该产品非常重要。

在选择时,需要关注膜层厚度、耐蚀性、加工性能和环保性等指标,并结合实际需求进行选择。

通过合理选择四合一磷化液,可以更好地提高金属材料的防锈性能和粘附力,从而延长其使用寿命。

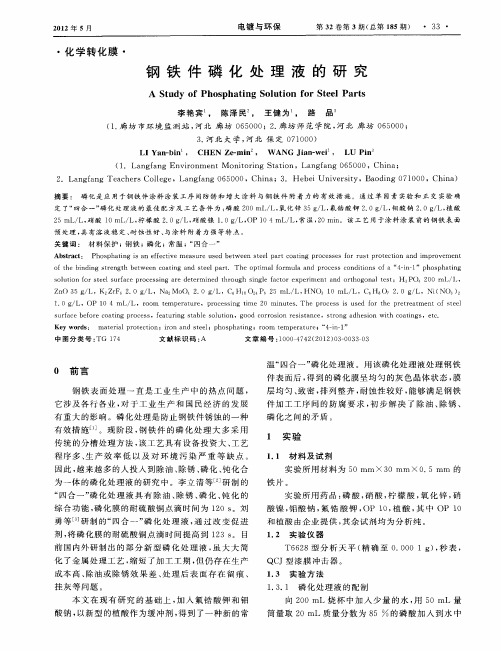

钢铁件磷化处理液的研究

酸钠 , 以新 型 的植 酸作 为缓 冲剂 , 到 了一种 新 的常 得

简 量取 2 0mL质量 分数 为 8 的磷 酸加 入 到水 中 5

El c r p a i g e t 0 l tn

Po l to n r l lu i n Co t o

VO 3 . 1 2 NO 3

钼 酸 钠 还 与 表 面 活 性 剂 以及 某 些 杂 环 化 合 物 具 有 协

同缓蚀 作用 , 当钼 酸钠 与表 面活性 剂配 合 使用 时 , 缓 蚀效 率 明显提 高 。表 2为钼 酸钠 的质 量浓 度对 磷 ] 化 膜性 能 的影 响 。 由表 2可 知 : 当钼 酸 钠 的质 量 浓 度 为 1 5g L时 , 化 膜 的耐 蚀 性 最好 。随着 钼 酸 . / 磷

表 1 氧化 锌 对 磷 化 膜 性 能 的 影 响

将 试 片 在 室 温 下 完 全 浸 入 配 制 好 的 磷 化 处 理 液

四合一产品简介

四合一多功能环保金属表面磷化液产品介绍多功能钢铁表面处理剂填补了国内行业空白,各项技术指标已达到国际同类产品先进水平,环保指标已超过国际间同类产品。

它具有在常温下除锈、磷化、钝化的多项功能,除去氧化皮的速度快、清除率高,节能、节时、节力。

处理后的钢材表面生成的磷化膜结晶致密、耐冲击、耐蚀性、附着力强,不影响切割、焊接性能、是强酸强碱、喷砂抛丸传统工艺的替代品,是目前国内最先进的钢铁工件表面处理剂。

该产品其生产过程无“三废”排放,可循环使用。

对企业节能减排、降低生产成本,保护环境、提高钢铁表面涂装质量、延长钢铁工件使用寿命具有重要意义。

应用范围多功能钢铁表面处理剂广泛应用于钢管、钢材、钢板、钢结构、集装箱体、车身工件、石油机械、工程机械、食品机械、船舶工业与国防工程设备、油田设备、石油管道、钻井平台、炼油厂、发电厂、机场、港口、铁路、桥梁、高速公路护栏、城市管网、油库油站、输变电塔架、大型游乐场,立体停车场等一切钢铁制件的涂装前预处理和涂装维护及钢铁类表面清除氧化物、防锈、防腐、钝化、镀膜工艺施工。

环保指标多功能钢铁表面处理剂做到八“不”一“没有”:不含强酸强碱、不含Voc、不含重金属成份、不含亚硝酸钠等有害物质、不燃烧、不挥发、不伤皮肤、不污染环境。

没有“三废”排放,产品性能达到国家环保标准。

产品特点1、效率高(1)一步到位除锈、磷化、钝化一步完成。

(2)使用简便可在常温(15-35℃)条件下以浸渍、喷淋、涂刷等多种方法进行。

(3)省水省电多功能钢铁表面处理剂除锈过程中对钢铁本身无任何腐蚀,处理后的钢铁工件不需再用清水冲洗,待干燥后即可直接喷漆、烤漆、喷塑等操作。

2、能力强(1)除锈能力强多功能钢铁表面处理剂在常温(15-35℃)条件下除锈率达到99%以上。

(2)附着力强多功能钢铁表面处理剂生成的磷化膜结晶致密、耐冲击、耐腐蚀、有极强的附着力。

3、替代底漆、节约成本、提高效率。

4、使用方便多功能钢铁表面处理剂具有渗透功能。

四合一酸洗钝化液

四合一酸洗钝化液

本品适用于各种形状的钢铁件的除油、除锈、磷化、钝化四合一综合处理,具有除油效果好,除锈速度快,防腐性能佳等特点,实现了多道工艺一步完成的目的,而且安全,无毒,

易存储。

使用方法

将待处理工件用本品处理5-30分钟(视锈蚀情况)后凉干,工件表面再进一步涂装,本品可常温下使用,(8-35℃)就可以形成细致、均匀的磷化膜,不需要任何加热设备。

它具有工艺简单、操作方便、污染低、常温节能、溶液稳定和综合处理成本低的特点。

如加热至50-60℃处理效果更快更佳,可采用浸泡,擦洗,喷淋或超声波清洗方法。

适用范围

适用于碳钢,车辆,桥梁,金属家具,机床,家用电器,医疗器械等设备或器具涂装前的预处理。

注意事项

使用时穿戴工作服、防酸手套、防护眼镜,若不慎碰到皮肤眼睛,

立即用大量的清水冲洗。

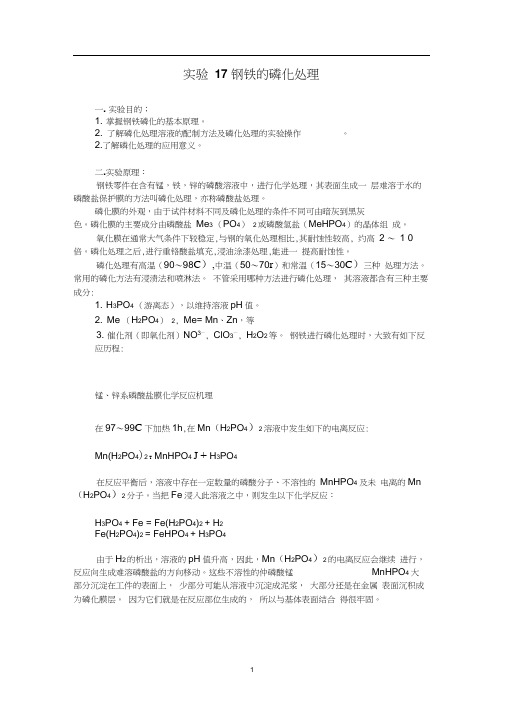

实验19钢铁的磷化处理

实验17 钢铁的磷化处理一. 实验目的;1. 掌握钢铁磷化的基本原理。

2. 了解磷化处理溶液的配制方法及磷化处理的实验操作。

2.了解磷化处理的应用意义。

二.实验原理:钢铁零件在含有锰,铁,锌的磷酸溶液中,进行化学处理,其表面生成一层难溶于水的磷酸盐保护膜的方法叫磷化处理,亦称磷酸盐处理。

磷化膜的外观,由于试件材料不同及磷化处理的条件不同可由暗灰到黑灰色。

磷化膜的主要成分由磷酸盐Me3 (PO4)2或磷酸氢盐(MeHPO4)的晶体组成。

氧化膜在通常大气条件下较稳定,与钢的氧化处理相比,其耐蚀性较高, 约高2 〜1 0倍。

磷化处理之后,进行重铬酸盐填充,浸油涂漆处理,能进一提高耐蚀性。

磷化处理有高温(90〜98C),中温(50〜70r)和常温(15〜30C)三种处理方法。

常用的磷化方法有浸渍法和喷淋法。

不管采用哪种方法进行磷化处理,其溶液都含有三种主要成分:1. H3PO4 (游离态),以维持溶液pH值。

2. Me (H2PO4)2, Me= Mn、Zn,等3. 催化剂(即氧化剂)NO3—, ClO3—, H2O2等。

钢铁进行磷化处理时,大致有如下反应历程:锰、锌系磷酸盐膜化学反应机理在97〜99C下加热1h,在Mn(H2PO4)2溶液中发生如下的电离反应:Mn(H2PO4)2T MnHPO4 J + H3PO4在反应平衡后,溶液中存在一定数量的磷酸分子、不溶性的MnHPO4 及未电离的Mn (H2PO4)2分子。

当把Fe浸入此溶液之中,则发生以下化学反应:H3PO4 + Fe = Fe(H2PO4)2 + H2Fe(H2PO4)2 = FeHPO4 + H3PO4由于H2的析出,溶液的pH值升高,因此,Mn(H2PO4)2的电离反应会继续进行,反应向生成难溶磷酸盐的方向移动。

这些不溶性的仲磷酸锰MnHPO4 大部分沉淀在工件的表面上,少部分可能从溶液中沉淀成泥浆,大部分还是在金属表面沉积成为磷化膜层。

常温四合一磷化液

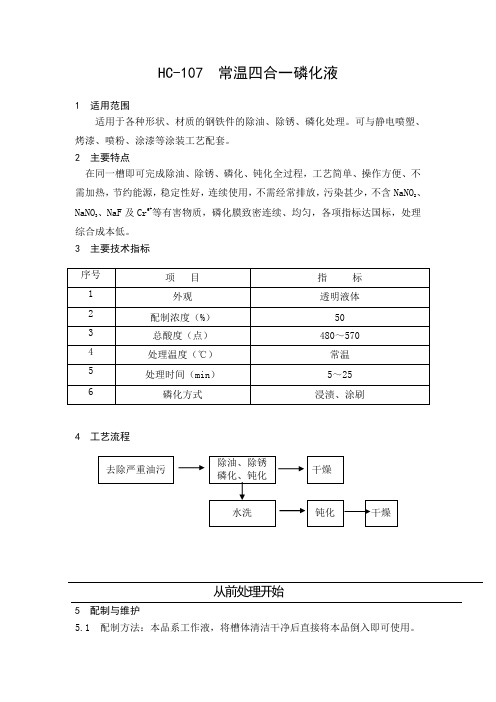

HC-107 常温四合一磷化液

1 适用范围

适用于各种形状、材质的钢铁件的除油、除锈、磷化处理。

可与静电喷塑、烤漆、喷粉、涂漆等涂装工艺配套。

2 主要特点

在同一槽即可完成除油、除锈、磷化、钝化全过程,工艺简单、操作方便、不

、需加热,节约能源,稳定性好,连续使用,不需经常排放,污染甚少,不含NaNO

2、NaF及Cr6+等有害物质,磷化膜致密连续、均匀,各项指标达国标,处理NaNO

3

综合成本低。

3主要技术指标

4工艺流程

从前处理开始

5 配制与维护

5.1 配制方法:本品系工作液,将槽体清洁干净后直接将本品倒入即可使用。

5.2 按期打捞槽底沉渣、液面油污或翻槽。

5.3 当处理效果明显下降时,应补充磷化剂使指标在规定范围内。

5.4 最好使处理的工件与液体作相对运动。

5.5 磷化膜彻底干燥以前,应禁止手摸、雨淋或沾水。

5.6 处理槽最好用玻璃钢、不锈钢、聚氯乙烯板等耐酸材料制作。

5.7 检测方法

总酸度(TA):取磷化槽液10mL,加50mL蒸馏水,用酚酞为指示剂,以0.1mol/L的标准NaOH溶液滴定至溶液变粉红色时为终点,所耗用的NaOH标液的毫升数为总酸度,用“点”来表示。

5.8 槽液调整:1m3槽液,补加磷化液2kg,可提高总酸度约1点。

将磷化粉配制成浓缩液后进行补加。

6 包装储存

25kg塑料桶包装,储存于阴晾干燥处,注意防止破损泄漏;运输过程中防止雨淋、潮湿。

7注意事项

装卸时轻拿轻放,防止破损飞溅到眼睛里,配制或使用过程中应配戴防护用品(如耐酸橡胶手套,工作服),如接触皮肤或眼睛立即用水冲洗。

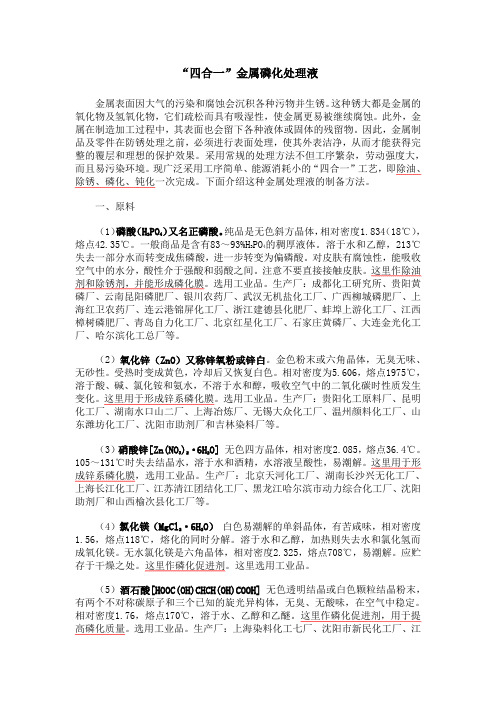

“四合一”金属磷化处理液

水 1000

2.操作步骤

把氧化锌用适量水调成糊状,在不断搅拌条件下,缓慢加入磷酸。

待磷酸将氧化锌充分溶解后,顺序加硝酸锌、酒石酸和氯化镁,再用水稀释至总体积的2/3,搅拌,溶解。

把重铬酸钾和钼酸铵分别溶解,加入上述药液中,搅拌、混合均匀,继之加入十二烷基苯磺酸钠并加水至足量,充分搅拌,混合均匀即可。

三、产品质量指标

外观透明溶液

PH值 1~2

相对密度 1.05~1.10

凝固点(℃)﹤-15

游离酸(以H

3PO

4

计,g/L)﹥ 100

四、产品使用方法与效果

将金属浸入70℃的处理液中5~15分钟,可使除油、除锈、钝化、磷化一次完成。

对于带有轻锈、轻油污的工件,可以简化工序,效果极好;对于重锈、重油脂及氧化皮也有较好的去除效果。

处理15分钟后,工件在磷化液中形成的磷化膜约为0.5g/m2左右。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磷化膜的交流阻抗试验在CHl604B电化学分 析仪(上海辰华有限公司)上进行,包括塔菲尔极化 和电化学阻抗测试。采用常规的三电极体系,辅助 电极为10 cm2的铂电极,参比电极为饱和甘汞电极 (SCE),工作电极的面积为10 mm×10 mm;测试溶 液为3.5%NaCl水溶液;所有的电化学测量都是在 室温、不除气的条件下,且待腐蚀电位稳定后进行, 极化测量的扫描速率为1 mV/s。电化学阻抗测量 在开路电位上进行,频率范围为100 kHz~0.01 Hz,测量信号的幅值为10 mV。

(N03)2,69/L Ni(N03)2,0.02~O.049/L Cu(N03)2,49/L KCl03,89/L NaF,59/L surfactant A,59/L surfactant B.

SETvI analysis showed that the phosphate film has high resistance and low polarization current,and the impedance value can

3磷化膜性能测试

3.1磷化膜电化学性能测试 为了叙述的方便,将按优化配方处理过的钢板记

为PG,未按优化配方处理过的钢板记为wPG,而未作 处理的钢板记为WG。 3.1.1塔菲尔极化曲线

wPG,、ⅣG,PG的塔菲尔极化曲线如图2所示。

280 285 290 295 300 305 310

磷酸,mL‘L1

1试验仪器药品与测试方法

1.1试验仪器和试剂 1.1.1试验仪器

主要的试验仪器包括:PHS~3C型精密pH计 (上海雷磁仪器厂)、AY220型电子天平(SHIMAD— ZU有限公司)、CHl604B电化学工作站(上海辰华 仪器公司)、JSM一6360LV扫描电镜(SEM)分析仪 (日本JEOL电子公司)。 1.1.2试验试剂

传统钢铁件涂装前的磷化处理,按分槽处理方 法约需17道工序,设备投资大、处理时间长、酸雾 严重、废液又污染环境,而且工序之间铁板又可能生

锈,有很大的不可操作性。 随着人类社会环保意识的不断增强,由于传统

的高温磷化工艺复杂,解决对环境的污染问题已经

液铜离子比较稳定,关键是注意补充络合剂,若不具 备分析条件,只要各种参数正常,而镀件合格率较低 时,就可能是络合剂含量低于下限了,应及时补充柠 檬酸和酒石酸钾钠,并用NaOH将pH值调至工艺 范围,就能正常施镀了。注意工件应带电下槽,以避 免铜层间的结合力降低。

·94·

《新技术新工艺》·热加工工艺技术与材料研究2009年 第4期

万方数据

到了刻不容缓的地步。因此,研发既具有优良的耐 腐蚀性、附着力和耐磨性,又具有环境友好的常温 “四合一”磷化液配方及先进的磷化工艺,已成为当 前工业生产卜急需解决的研究热点。本文针对上述 问题,研究了一种常温下使用、无毒高效“四合一”磷 化涂装前处理液。

过交流阻抗测试、塔菲尔极化试验、SEM表征和硫酸铜点滴试验表明,磷化膜具有可靠的耐腐蚀性,完全

满足钢铁制品加工工序间的防腐要求。

关键词:材料保护;钢铁;磷化;常温;“四合一”

中图分类号:TG 172

文献标志码:A

Study of”4 in 1¨Phosphate FIuid for Steel Surface Treatment

[2]张梅生,张炳乾.无氰碱性镀铜工艺的研究[J].材料保 护,2004(2):37—38. [3]陈春成.碱性无氰镀铜新工艺[J].电镀与环保,2003

(4):10一11.

[4]刘国洪.超声波电镀的研究进展[J].电镀与涂饰,2006

(3):47—51.

[5]任山雄.防渗碳碱性无氰镀铜新工艺[J].电镀与涂饰,

AbstI。act:This paper studies the best formula and optimum conditions of”4 in 1“phosphate,which has the functions of removing oil and rust.phosphate,passivating for iron and steel. The results show that the inorganic components of”4 in 1” phosphace solution formula that impact corrosion resistance of phosphate film are: Zn(N03)2, Zn(), KClOj, NaF, H3 P04;the best formula of”4 in 1”phosphate solution is:7.5 g/L C2 H5 oH,310 ml/I,H3 P04,149/L Zn(),269/I,Zn

扫描电子显微镜是研究材料的微观组织,形貌

以及进行成分分析的有力工具,其原理是聚焦在试 样上的电子束在一定范围内做栅状扫描运动,在试 样的表层产生被散射电子,二次电子,可见荧光,X 射线,通过探测这螳信号,就可以获得有关试样的微 观组织,表面形貌和化学组成的信息。本试验使用 日本JEOI。电子公司JSM一6360LV扫描电镜 (SEM)分析仪分别对按配方处理和不按配方处理 的钢铁做了SEM分析。 2试验过程 2.1磷化液配方组成探索试验 2.1.1 磷化液配方组成的筛选——单因素试验

根据文献资料,初步确定“四合一”磷化液的主 要成分为:主成膜剂(磷酸和氧化锌)、氧化剂(氯酸 钾)、促进剂(硝酸锌、硝酸镍和硝酸铜)、络合剂(氟 化钠),外加适量的乙醇和表面活性剂。

以硫酸铜溶液点滴法试验的结果为指标,通过 单因素试验得出主要成分合理的用量范围为:磷酸 280~320 mL/L、氧化锌13~20 g/L、硝酸锌18~ 30 g/L,氯酸钾4~8 g/I。、氟化钠4~8 g/L。 2.1.2磷化液配方的优化——正交试验

氧化锌/g.L1

a)磷化液组分用量与磷化膜耐蚀性b)氧化锌含量与磷化膜耐蚀性

cv藿l譬三

硝酸锌,g’L1

氯酸钾,g·L_1

c)硝酸锌含量与磷化膜耐蚀性d)氯酸钾含量与磷化膜耐蚀性

a)wPG的塔菲尔极化曲线

北舶∞甜黜抛舶枷舶船.

b)wG塔菲尔极化曲线

飘化锕,g’L‘

e)氟化钠含量与磷化膜耐蚀性

图l 磷化液组分用量与磷化膜耐蚀性的关系曲线 通过极差分析得知,5个因素影响磷化膜耐蚀性, 影响得大小顺序依次为:C硝酸锌、B氧化锌、D氯酸 钾、E氟化钠、A磷酸。 2.1-3磷化工艺对磷化膜性能的影响 使用“四合一”磷化液,以硫酸铜点滴试验结果为 检验指标,分别试验了除锈工艺、除油工艺、涂抹方式 和浸渍时间对磷化膜质量的影响,结果表明,对于少量 生锈的铁板,其磷化膜的质量优于事先作除锈预处理 的铁板;事先除油与否对磷化膜的质量没有明显的影 响;擦拭或浸渍处理方式效果相当;而浸渍的时间不宦 超过5 s,时间过长反而会降低质量,原因足磷化液中 磷酸浓度较大,长时间作用反而抑制了磷化膜的形成。 可见,钢铁不需做任何预处理,直接将牛锈钢板浸 渍在磷化液中浸渍一下或将磷化液擦涂在钢铁表面, 涂匀,生成的磷化膜均匀,致密,耐蚀性好。该处理液具 有良好的除油、除锈、磷化、钝化的综合功能。

3 结语

防渗碳功能性镀铜,从综合性能看,氰化镀铜较 好,但它是淘汰镀种,因此,采用无氰镀铜工艺取代 它势在必行,也是电镀工作者不可懈怠的职责。通 过我们的试验研究和在实践过程中不断完善优化工 艺,逐步解决了生产疑难问题,使大批量生产能顺利 进行,工艺逐步得到完善,可为同行所借鉴。

[参考文献]

8(2):21—24.

主要的试验试剂包括:表面活性剂A、表面活性 剂B、磷酸、氧化锌、硝酸锌、硝酸镍、硝酸铜、氟化 钠、氯酸钾,以上试剂全部为分析纯。 1.2 磷化膜耐蚀性能检测 1.2.1硫酸铜溶液点滴法试验

常温下用棉花蘸无水乙醇,擦拭工件表面,干燥 后在磷化膜表面点滴硫酸铜溶液(CuSO。·5Hz o 41 g/L、O.1 mol/L HCl 13 g/L、NaCl 35 g/L),记 录液滴由天蓝色变为红色的时间,时间越长表示磷 化膜的耐蚀性越强。 1.2.2磷化膜的电化学性能试验

钢铁表面处理“四合一"磷化液的研究

刘 勇1,关鲁雄2,熊俊德2

(1.长沙艾森设备维护技术有限公司,湖南长沙410007;2.中南大学化学化工学院,湖南长沙410000)

摘要:通过单因素试验和正交法试验,确定了钢铁表面除油,除锈、磷化、钝化“四合一”磷化液的最

佳配方和最佳工艺条件。最佳配方为:硝酸锌26 g/L,氧化锌14 g/L,氯酸钾4 g/L,氟化钠8 g/L,磷酸 310 mL/L,硝酸镍6 g/L,硝酸铜o.03 g/L,乙醇7.5 g/L,表面活性剂A 5 g/L,表面活性剂B 5 g/L。经

通过图1分析,各因素合理的水平分别为A4、 B1、C3、D1、E4,由此可以确定四合一磷化液的最佳 配方为:磷酸310 mL/L、氧化锌14 g/L、硝酸锌

《新技术新工艺》·热加工工艺技术与材料研究 2009年 第4期

·95·

万方数据

269/L、氯酸钾4 g/L、氟化钠8 g/L、硝酸镍6 g/L、 硝酸铜0.03 g/L、表面活性剂A 5 g/L、表面活性剂 B 5 g/L、乙醇7.5 g/L。根据该配方又进行了3组 平行试验。试验结果均优于正交试验中的任何一个 试验点,可见配方具有很高的可靠性和重现性。

2006(12):49—51.

作者简介:张良德(1968一)。男。大学,工程师,负责组织公司 无氰镀铜生产线建设各项工作,组织选型、论证、 建设投产试运行,并参与配合无氰镀铜工艺攻关 等工作。