确定电镀添加剂的消耗量的方法

电镀添加剂之电镀液分析

电镀添加剂之电镀液分析电镀添加剂在使用过程中经常需要分析镀液,一般的电镀厂没有自己的化验室,我们公司可以为客户分析化验电镀添加剂镀液,电镀厂就能随时掌控电镀槽镀液的情况。

常见电镀液的分析方法一、酸性镀锌(硫酸盐镀锌)1、锌测定:取镀液10ml于100容量瓶中,加水至刻度,取此稀释液5ml,加水30ml,逐滴滴加1:1NH3·H2O调至微浑浊,加入1:4三乙醇胺10ml,pH=10缓冲溶液5ml,EBT指示剂少许,用0.05mol/lEDTA标准液滴定至兰色。

CZnSO4·7H2O=M×V×288/n (g/l)M——EDTA标准液浓度,mol/lV——消耗EDTA标准液体积,mln——吸取镀液毫升数。

2、铝的测定取镀液1ml于250ml锥形瓶中,加水50mL,加入0.05mol/lEDTA标准液40ml,pH=5的缓冲溶液15ml,煮沸2min,冷却,加XO2滴,用0.05mol/l标准锌溶液滴定至紫红色,体积不记。

加NH4F1.5g,加热近沸腾,冷却,补加XO1~2滴,用0.05mol/l标准锌溶液滴定至紫红色为终点。

CAl2(SO4)3·18H2O=MV×666.4/2 (g/l)M——锌标准溶液浓度,mol/lV——EDTA标准溶液体积,ml666.4——Al2(SO4)3·18H2O分子量3、氯化物测定取镀液10ml于100容量瓶中,加水至刻度,取此稀释液5ml于250ml锥形瓶中,加水100mL,1ml5%K2CrO4指示剂,以0.1mol/lAgNO3标液滴定至白色沉淀中有红色沉淀为终点。

CnaCl=MV×58.5/0.5 (g/l)M——AgNO3标液浓度mol/lV——AgNO3消耗标准液体积,ml试剂:5%K2CrO4指示剂:5gK2CrO4溶于95ml水中;0.1mol/lAgNO3标准溶液二、钾盐镀锌(氯化钾镀锌添加剂)1、锌测定:同“一中1”2、NaCl测定:同“一中2”3、H3BO3测定取500ml镀液,预先调pH=5左右。

电沉积镍(电流密度)

学号14091700375题目:镍电沉积实验作者XX级别2009 级系别化学化工专业化学师范指导教师XXX完成时间2012 年6 月1日创新性实验——镍电沉积实验摘要:电沉积镍的效果与溶液中镍离子的浓度、添加剂与缓冲剂的种类和浓度、pH、温度及所使用的电流密度、搅拌情况等因素有关。

本实验通过研究5~10 A/dm2电流密度范围内的电流效率,发现当电流密度为8.3 A/dm2左右时,电沉积镍的电流效率最高,达到66.9%。

关键词:电沉积镍;电流密度;电流效率AbstractElectrodeposition of nickel depend on the nickel ion concentration in the solution, the type and concentration of additives and buffer, pH, temperature and the use of current density, agitation and other factors. Through the study of 5~10 A/dm2 current density within the current efficiency, found that when the current density is about 8.3A/dm2, nickel electrodeposition current efficiency is the highest, reaching 66.9%. Keywords:Electrodeposition of nickel;Current density;Current efficiency前言电沉积镍,可以改变基底表面的特性,改善基底材料的外观、耐腐蚀性和耐磨损性。

电沉积镍过程的主要反应为:阴极:Ni 2+ + 2e = Ni 阳极:Ni +2e = Ni2+溶液中镍离子的浓度、添加剂与缓冲剂的种类和浓度、pH、温度及所使用的电流密度、搅拌情况等都能够影响电沉积的效果。

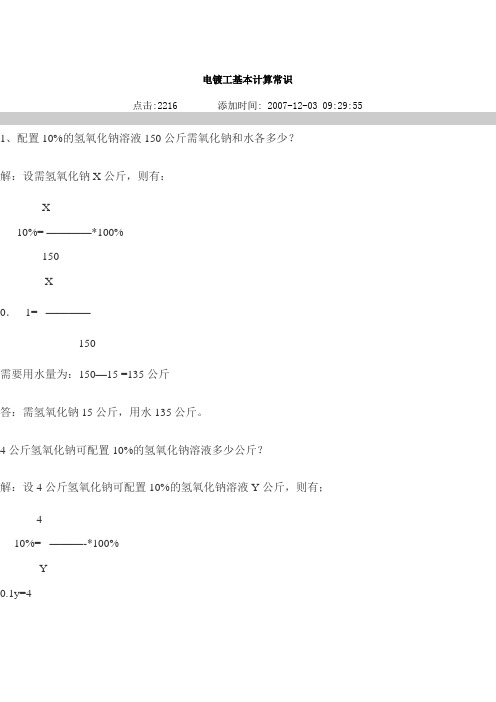

电镀工基本计算常识

电镀工基本计算常识点击:2216 添加时间: 2007-12-03 09:29:55 1、配置10%的氢氧化钠溶液150公斤需氧化钠和水各多少?解:设需氢氧化钠X公斤,则有:X10%= ————*100%150X0.1= ————150需要用水量为:150—15 =135公斤答:需氢氧化钠15公斤,用水135公斤。

4公斤氢氧化钠可配置10%的氢氧化钠溶液多少公斤?解:设4公斤氢氧化钠可配置10%的氢氧化钠溶液Y公斤,则有;410%= ———-*100%Y0.1y=4Y=40公斤答:用4公斤氢氧化钠可配成10%的氢氧化钠溶液40公斤。

2、用10公斤水可配置20%的氢氧化钠溶液多少公斤?解:可配置Z公斤,则有:Z-1020%= ————*100%Z0.2Z=Z-100.2Z-Z=-10-0.8Z=-100.8Z=10Z=12.5公斤答:10公斤水可配置20%的氢氧化钠溶液12.5公斤。

3、1体积96%的硫酸(比重1.84)溶解于5体积水中,所得的稀硫酸溶液的百分比浓度和比重是多少?解:设体积单位为升,则比重1.84的96%硫酸中含纯硫酸的重量是:1.84*96%=1.7664公斤这1.7664公斤的溶质也就是配成稀硫酸中所含硫酸溶质的重量。

配好后的溶液总重量等于1升96%硫酸的重量加上5生水的重量,即:1.84/5=6.84公斤所得稀硫酸溶液的百分比浓度是:1.7664————*100%=25.8% 6.84比重是:6.84———— =1.146答:所得稀硫酸的百分比浓度为25.8 %,比重为1.14。

4、现在有93%的硫酸溶液50公斤,应兑多少公斤水才能配成10%的硫酸溶液?解:50公斤93%的硫酸溶液中含纯硫酸的重量是50*93%=46.5公斤46.5公斤纯硫酸可配成10%稀硫酸溶液的重量是46.5/10%的稀硫酸溶液配制时应加水的重量是465-50=415公斤答:需兑水415公斤。

5、用比重为1.422、浓度为70.33%的浓硝酸配制成1 :1的稀硝酸溶液的百分比浓度是多少?解:根据题意,只要将1升比重为1.422、浓度为70.33%的硝酸溶液与1升水相溶解后既是所需配制的1:1的稀硝酸溶液了。

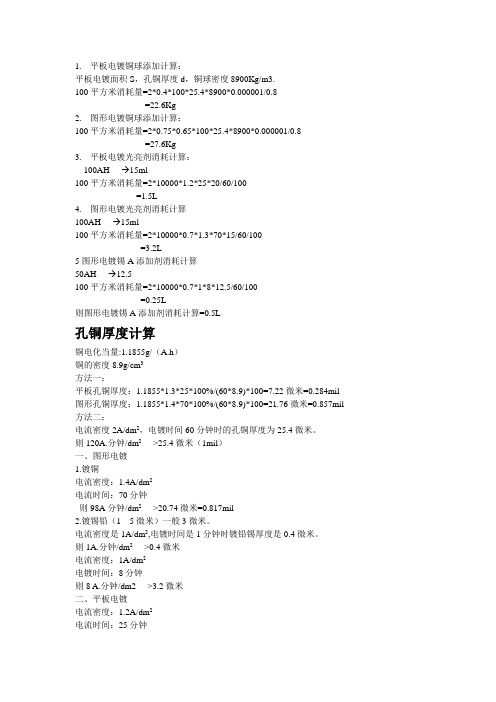

电镀计算

1.平板电镀铜球添加计算:平板电镀面积S,孔铜厚度d,铜球密度8900Kg/m3.100平方米消耗量=2*0.4*100*25.4*8900*0.000001/0.8=22.6Kg2.图形电镀铜球添加计算:100平方米消耗量=2*0.75*0.65*100*25.4*8900*0.000001/0.8=27.6Kg3.平板电镀光亮剂消耗计算:100AH----→15ml100平方米消耗量=2*10000*1.2*25*20/60/100=1.5L4.图形电镀光亮剂消耗计算100AH----→15ml100平方米消耗量=2*10000*0.7*1.3*70*15/60/100=3.2L5图形电镀锡A添加剂消耗计算50AH----→12.5100平方米消耗量=2*10000*0.7*1*8*12.5/60/100=0.25L则图形电镀锡A添加剂消耗计算=0.5L孔铜厚度计算铜电化当量:1.1855g/(A.h)铜的密度8.9g/cm3方法一:平板孔铜厚度:1.1855*1.3*25*100%/(60*8.9)*100=7.22微米=0.284mil 图形孔铜厚度:1.1855*1.4*70*100%/(60*8.9)*100=21.76微米=0.857mil 方法二:电流密度2A/dm2,电镀时间60分钟时的孔铜厚度为25.4微米。

则120A.分钟/dm2---->25.4微米(1mil)一、图形电镀1.镀铜电流密度:1.4A/dm2电流时间:70分钟则98A分钟/dm2---->20.74微米=0.817mil2.镀锡铅(1---5微米)一般3微米。

电流密度是1A/dm2,电镀时间是1分钟时镀铅锡厚度是0.4微米。

则1A.分钟/dm2---->0.4微米电流密度:1A/dm2电镀时间:8分钟则8 A.分钟/dm2---->3.2微米二、平板电镀电流密度:1.2A/dm2电流时间:25分钟则30A分钟/dm2---->6.35微米=0.25mil图形电镀:1.3A/dm2电镀时间:70分钟则91A分钟/dm2——>0.76mil光亮剂的添加计算:1000AH---->150---->250ml---->最佳200ml方法一:(1)平板电镀设定:100AH---->20ml平板电流密度:1.3A/dm2由于平板两面都是一样的镀,则1m2的板子电流是260A电镀时间:25分钟则260*25/60=108.4AH---->21.68ml100m2的板子为2.168L(2)图形电镀图形电流密度:1.4A/dm2图形电镀时间:70分钟由于图形电镀的面积是80%左右则1m2的板子70%*2*140*70/60=228.7AH---->45.73ml100m2为4.573L(3)自动锡铅添加剂电流密度:0.7A/dm2电镀时间:12分钟50AH---->25ml则添加剂B:1m2的板子消耗量=2*70%*100*0.7*12/60=19.6AH---->9.8ml 则100m2的板子B消耗0.98L则100m2的板子A消耗0.49L孔铜厚度计算铜电化当量:1.1855g/(A.h)铜的密度8.9g/cm3方法一:平板孔铜厚度:1.1855*1.3*25*100%/(60*8.9)*100=7.22微米=0.284mil 图形孔铜厚度:1.1855*1.4*70*100%/(60*8.9)*100=21.76微米=0.857mil 方法二:电流密度2A/dm2,电镀时间60分钟时的孔铜厚度为25.4微米。

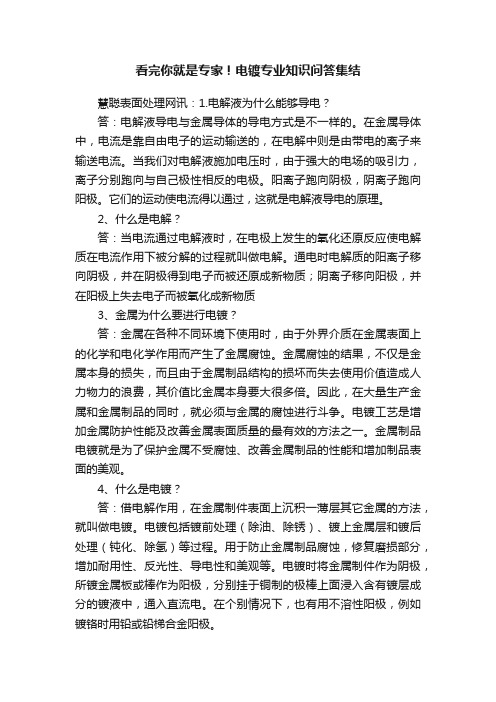

看完你就是专家!电镀专业知识问答集结

看完你就是专家!电镀专业知识问答集结慧聪表面处理网讯:1.电解液为什么能够导电?答:电解液导电与金属导体的导电方式是不一样的。

在金属导体中,电流是靠自由电子的运动输送的,在电解中则是由带电的离子来输送电流。

当我们对电解液施加电压时,由于强大的电场的吸引力,离子分别跑向与自己极性相反的电极。

阳离子跑向阴极,阴离子跑向阳极。

它们的运动使电流得以通过,这就是电解液导电的原理。

2、什么是电解?答:当电流通过电解液时,在电极上发生的氧化还原反应使电解质在电流作用下被分解的过程就叫做电解。

通电时电解质的阳离子移向阴极,并在阴极得到电子而被还原成新物质;阴离子移向阳极,并在阳极上失去电子而被氧化成新物质3、金属为什么要进行电镀?答:金属在各种不同环境下使用时,由于外界介质在金属表面上的化学和电化学作用而产生了金属腐蚀。

金属腐蚀的结果,不仅是金属本身的损失,而且由于金属制品结构的损坏而失去使用价值造成人力物力的浪费,其价值比金属本身要大很多倍。

因此,在大量生产金属和金属制品的同时,就必须与金属的腐蚀进行斗争。

电镀工艺是增加金属防护性能及改善金属表面质量的最有效的方法之一。

金属制品电镀就是为了保护金属不受腐蚀、改善金属制品的性能和增加制品表面的美观。

4、什么是电镀?答:借电解作用,在金属制件表面上沉积一薄层其它金属的方法,就叫做电镀。

电镀包括镀前处理(除油、除锈)、镀上金属层和镀后处理(钝化、除氢)等过程。

用于防止金属制品腐蚀,修复磨损部分,增加耐用性、反光性、导电性和美观等。

电镀时将金属制件作为阴极,所镀金属板或棒作为阳极,分别挂于铜制的极棒上面浸入含有镀层成分的镀液中,通入直流电。

在个别情况下,也有用不溶性阳极,例如镀铬时用铅或铅梯合金阳极。

5、试述电镀溶液配制过程。

答:(1)将计量好的所需电镀药品先分别放入开料槽(小槽)内,再加入适量的清水溶解充分后,才能将溶液倒入镀槽内。

(2)溶液所含的杂质,可以先用各种化学方法清除,并以活性炭处理。

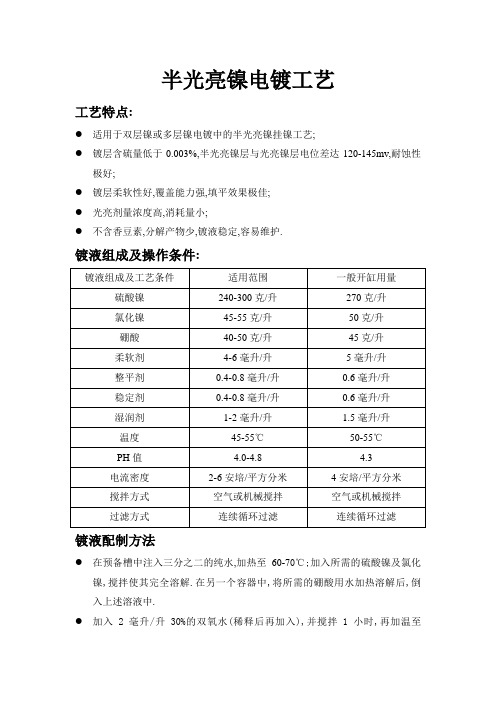

半光亮镍电镀工艺

半光亮镍电镀工艺工艺特点:●适用于双层镍或多层镍电镀中的半光亮镍挂镍工艺;●镀层含硫量低于0.003%,半光亮镍层与光亮镍层电位差达120-145mv,耐蚀性极好;●镀层柔软性好,覆盖能力强,填平效果极佳;●光亮剂量浓度高,消耗量小;●不含香豆素,分解产物少,镀液稳定,容易维护.镀液组成及操作条件:镀液配制方法●在预备槽中注入三分之二的纯水,加热至60-70℃;加入所需的硫酸镍及氯化镍,搅拌使其完全溶解.在另一个容器中,将所需的硼酸用水加热溶解后,倒入上述溶液中.●加入2毫升/升30%的双氧水(稀释后再加入),并搅拌1小时,再加温至65-70℃,搅拌2小时,以除去多余的双氧水.●在55-60℃时,加入2-3克/升的活性碳,搅拌1小时.保温静置4-8小时后,再过滤镀液,并加入纯水到所需的刻度,用稀硫酸或4%的氢氧化钠(化学纯)溶液,调整PH值至4.0左右.●用波浪状的假阴极,以低电流密度(0.2-0.5安培/平方分米)连续电解12小时以上,或直至低电位颜色由暗黑色变成浅灰色.●最后加入计算量的各种添加剂,便可以开始电镀.设备要求:●镀槽: 内衬塑料的钢槽或者塑料槽.●循环过滤:过滤泵最少能在一小时内将镀液过滤四次.每工件40小时,在过滤泵中放入0.6克/升的活性碳,效果会更佳。

添加剂的作用及补充:柔软剂M91:提高镀层柔软性,降低镀层内应力,并改善镀液的覆盖能力。

整平剂M92:提高镀层的光亮度和整平效果,缺少时镀层的光亮度和敕平度下降,严重过量时会导致镀层应力增大,并降低镀液的覆盖能力。

稳定剂M93:稳定半光亮镍层与光亮镍层间的电位差,提高镀层的耐蚀性。

注意:半光亮镍镀液不能采用光亮镍的湿润剂、除杂水,以免镀层的含硫量升高而导致耐蚀性降低。

镀液应定期低电流电解以除去铜、锌杂质。

添加剂的消耗量:柔软剂M91的消耗量:40-60毫升/KAH填平剂M92的消耗量:100-150毫升/KAH稳定剂M93的消耗量:30-50毫升/KAH。

锌镍合金电镀配制[指南]

![锌镍合金电镀配制[指南]](https://img.taocdn.com/s3/m/e619cd84dbef5ef7ba0d4a7302768e9950e76e50.png)

锌镍合金电镀一..性能特点:1、镀层镍含量可稳定地控制。

2、沉积速度快。

3、低电流密度光亮区范围宽,可用于形状较复杂的零部件的挂镀,也可用于滚镀。

4、镀液具有良好的整平性能,镀层呈银白色高光亮。

6、耐蚀性较电镀锌高5倍以上。

二.工艺参数:三.配制方法1、先往电镀槽加入1/2体积的水,加热至50–60℃,而后加入氯化铵,边加入边搅拌以加速溶解。

待氯化铵全部溶解后再依次加入氯化镍、氯化锌、三乙醇胺、开缸剂(添加剂A)及辅助光亮剂(添加剂B)。

2、待所有组分全部溶解后,用过滤机过滤镀液,去除颗粒杂质。

3、补充水至规定体积。

测定pH值并用氨水调整至5.35–5.40。

4、新配制的镀液在投入生产之前须经预电解去除化工原料中所含的铜、铅、锑等重金属杂质元素。

预电解在0.3–0.4 A/dm2阴极电流密度下进行,预电解时间一般为几小时至几十个小时,直至镀层达到银白色为止。

四.槽液维护:1、pH值的控制该镀液的适宜pH值在5.35–5.65范围内。

PH≤5.2,镀层呈麻点状;PH≤5.3,镀层光亮性差。

随着电镀的进行,镀液的pH值缓慢的上升,用盐酸调整之。

2、Zn/Ni比的控制镀液的锌含量与镍含量之比(Zn/Ni比)不仅是决定镀层镍含量的主要参数,也对镀层外观有显著的影响,必须严格加以控制。

该镀液的适宜Zn/Ni比最好控制在0.7–0.9范围内。

Zn/Ni比过高(≥1.0),当槽液温度较低(≤35℃)与阴极电流密度较小(≤1.5 A/dm2)的情况下,镀层呈灰色。

反之,Zn/Ni比过低(≤0.5),镀层的镍含量有可能超过15%,对提高镀层的耐蚀性不再有益,而脆性增加。

镀液Zn/Ni比可通过化学分析或其它简单方法予以测定。

根据测定结果及变化趋势及时调整锌阳极与镍阳极的面积比。

3、温度控制本工艺的操作温度较宽(30–40℃),除滚镀及镀件形状过于复杂的场合外,电镀操作温度一般选择35–38℃。

4、阴极电流密度的控制阴极电流密度的选择取决于镀件形状。

镍电沉积实验

镍电沉积实验(一)电沉积工艺条件—Hull 槽试验1.熟悉Hull槽试验的基本原理、实验操作和结果分析。

2.试验并了解添加剂糖精、苯亚磺酸钠、镍光亮剂XNF和十二烷基硫酸钠对电沉积光亮镍的影响。

电沉积是用电解的方法在导电基底的表面上沉积一层具有所需形态和性能的金属沉积层的过程。

传统上电沉积金属的目的,一般是改变基底表面的特性,改善基底材料的外观、耐腐蚀性和耐磨损性。

现在,电沉积这一古老而又年轻的技术正日益发挥着其重要作用,已广泛应用于制备半导体、磁膜材料、催化材料、纳米材料等功能性材料和微机电加工领域中。

电沉积过程中,由外部电源提供的电流通过镀液中两个电极(阴极和阳极)形成闭合的回路。

当电解液中有电流通过时,在阴极上发生金属离子的还原反应,同时在阳极上发生金属的氧化(可溶性阳极)或溶液中某些化学物种(如水)的氧化(不溶性阳极)。

其反应可一般地表示为:阴极反应:M n++n e=M(1)副反应:2H++2e=H2(酸性镀液)(2)2H2O+2e=H2+2OH-(碱性镀液)(3)当镀液中有添加剂时,添加剂也可能在阴极上反应。

阳极反应:M–n e=M n+(可溶性阳极)(4)或2 H2O –4 e = O2+ 4 H+ (不溶性阳极,酸性) (5)镀液组成(金属离子、导电盐、配合剂及添加剂的种类和浓度)和电沉积的电流密度、镀液pH值和温度甚至镀液的搅拌形式等因素对沉积层的结构和性能都有很大的影响。

确定镀液组成和沉积条件,使我们能够电镀出具有所要求的物理-化学性质的沉积层,是电沉积研究的主要目的之一。

镍电沉积层在防护装饰性和功能性方面都有广泛的应用。

大量的金属或合金镀层如Cr、Au及其合金、Sn及其合金、枪黑色Sn-Ni合金、CdSe合金等都是在光亮的镍镀层上电沉积进行的。

在低碳钢、锌铸件上沉积镍,可保护基体材料不受腐蚀,并可通过抛光或直接电沉积光亮镍达到装饰的目的。

在被磨损的、腐蚀的或加工过度的零件上进行局部电镀镍,可对零件进行修复。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

确定电镀添加剂的消耗量的方法

现代电镀网讯:

电镀光亮剂是在阴极区影响阴极过程并参与阴极反应来达到镀层光亮效果的,因此会在电镀过程中有所消耗。

同时,无论是阴极过程还是阳极过程,由于是电解过程,也就存在光亮剂电解消耗的可能。

另外,镀件带出镀也会影响到消耗量,尽管量可能不是很大,但也是客观存在的。

而不同的光亮剂,其消耗量也有所不同,有的很高,有的较低,这就需要对光亮剂的消耗作一个测试,以确定其消耗量的多少。

测试的方法是按工艺规范配制标准的镀液,按光亮剂的添加量加入光亮剂,然后取一定规格的试片若干片,一片一片地进行正常电镀,电流密度保持一致,每片的电镀时间都是一定的,比如设定为5min,并观察镀片的光亮度,直到光亮度明显下降时,记下电镀的总时间,继续电镀,再到光亮度明显下降时,记下通过的总电量和时间,如果两次镀的试片一样多或接近,则可以将通电时间换算成以小时为单位,与通电时间相乘得出安培每小时数,除以2以后,将所得的值乘以某一个系数,使所用电量和时间成为1KA.H。

然后将所添加的光亮剂的量也乘以这个系数,所得的量则为千安培小时消耗多少光亮剂的量[ml/KA.H]。

如果第一次出现不光亮后,经过补加后获得光亮电镀层的时间比第一次还短,那这种光亮剂的消耗量明显会比较多,且说明光亮剂的配比不是很平衡,补加后不能回到初始状态。

这种情况可以多做几组,取其平均值后,再来计算消耗量。

如果经补加后电镀时间还有所延长,则说明第一次的剩余光亮剂仍然是均衡的,补加后有叠加作用,使光亮效果有所增强,这种光亮剂的消耗量较少,且说明其配比合理。

采用试片法的缺点是对光亮剂的判断不是很准确,每次用光亮度计去测量又不是很实际,因此,常用的方法是以霍尔槽试验来代替试片电镀,对光亮效果的评判较为准确。