第十四章 应力状态分析及强度理论

合集下载

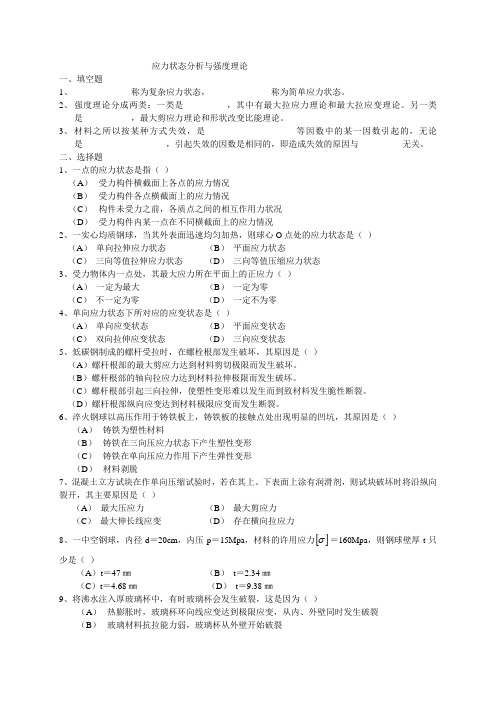

应力状态分析与强度理论-习题与答案

1、一点的应力状态是指()

(A)受力构件横截面上各点的应力情况

(B)受力构件各点横截面上的应力情况

(C)构件未受力之前,各质点之间的相互作用力状况

(D)受力构件内某一点在不同横截面上的应力情况

2、一实心均质钢球,当其外表面迅速均匀加热,则球心O点处的应力状态是()

(A)单向拉伸应力状态(B)平面应力状态

(A)铸铁为塑性材料

(B)铸铁在三向压应力状态下产生塑性变形

(C)铸铁在单向压应力作用下产生弹性变形

(D)材料剥脱

7、混凝土立方试块在作单向压缩试验时,若在其上、下表面上涂有润滑剂,则试块破坏时将沿纵向裂开,其主要原因是()

(A)最大压应力(B)最大剪应力

(C)最大伸长线应变(D)存在横向拉应力

8、一中空钢球,内径d=20cm,内压p=15Mpa,材料的许用应力 =160Mpa,则钢球壁厚t只少是()

(A)t=47㎜(B)t=2.34㎜

(C)t=4.68㎜(D)t=9.38㎜

9、将沸水注入厚玻璃杯中,有时玻璃杯会发生破裂,这是因为()

(A)热膨胀时,玻璃杯环向线应变达到极限应变,从内、外壁同时发生破裂

(B)玻璃材料抗拉能力弱,玻璃杯从外壁开始破裂

(C)玻璃材料抗拉能力弱,玻璃杯从内壁开始破裂

(D)水作用下,玻璃杯从杯底开始破裂

因圆柱与钢筒之间的空隙 ,而 > ,故圆柱受钢筒弹性约束。设柱与筒之间的作用力为p,则铝柱中各点处主应力为

钢筒中各点处主应力为

设铝柱和钢筒的径向应变分别为 ,变形协变条件为

即

于是

得

p=2.74Mpa

故钢筒周向应力为

即

得

所以则其相当应力为

由于 <0.5

(A)受力构件横截面上各点的应力情况

(B)受力构件各点横截面上的应力情况

(C)构件未受力之前,各质点之间的相互作用力状况

(D)受力构件内某一点在不同横截面上的应力情况

2、一实心均质钢球,当其外表面迅速均匀加热,则球心O点处的应力状态是()

(A)单向拉伸应力状态(B)平面应力状态

(A)铸铁为塑性材料

(B)铸铁在三向压应力状态下产生塑性变形

(C)铸铁在单向压应力作用下产生弹性变形

(D)材料剥脱

7、混凝土立方试块在作单向压缩试验时,若在其上、下表面上涂有润滑剂,则试块破坏时将沿纵向裂开,其主要原因是()

(A)最大压应力(B)最大剪应力

(C)最大伸长线应变(D)存在横向拉应力

8、一中空钢球,内径d=20cm,内压p=15Mpa,材料的许用应力 =160Mpa,则钢球壁厚t只少是()

(A)t=47㎜(B)t=2.34㎜

(C)t=4.68㎜(D)t=9.38㎜

9、将沸水注入厚玻璃杯中,有时玻璃杯会发生破裂,这是因为()

(A)热膨胀时,玻璃杯环向线应变达到极限应变,从内、外壁同时发生破裂

(B)玻璃材料抗拉能力弱,玻璃杯从外壁开始破裂

(C)玻璃材料抗拉能力弱,玻璃杯从内壁开始破裂

(D)水作用下,玻璃杯从杯底开始破裂

因圆柱与钢筒之间的空隙 ,而 > ,故圆柱受钢筒弹性约束。设柱与筒之间的作用力为p,则铝柱中各点处主应力为

钢筒中各点处主应力为

设铝柱和钢筒的径向应变分别为 ,变形协变条件为

即

于是

得

p=2.74Mpa

故钢筒周向应力为

即

得

所以则其相当应力为

由于 <0.5

5 应力状态分析 强度理论 组合变形

q=5KN/m

Z

P=2KN

X

2m

y

拉伸(压缩)与弯曲的组合作用

一、概念: 在实际工程中,杆件受横向力和轴向力的作用,则杆

件将产生拉(压)弯组合变形。

二、计算:

x截面任意点应力:

sk

N (x) A

M (x) y ; Iz

挡土墙底部截面轴力和弯矩最大,

为危险截面,其最大和最小应力为:

(d)

q(x)(d)

一、概念:

组合变形的强度计算

1. 组合变形:受力构件产生的变形是由两种或两种以

上的基本变形组合而成的。

2. 组合变形实例 :

y

p

m

T

传动轴

x

m

檩条檩条

檩条

屋

y

架

a

p

q烟

G

囱

雨篷

牛 腿 柱

四种基本变形计算:

变形 轴向拉压 外力 轴向力

剪切 扭转 横向力 外力偶

平面弯曲A 横向力或外力偶

内力 轴力(N)

构件,[s]=40MPa,试用第一强度理论校核杆的强度。

T

解:危险点A的应力状态如图:

A P

T

P

s PA405.1021036.37MPa

AA s tt

t

T Wn

16700.1030

35

.7MPa

s1

2

s

2

(s )2 t 2 6.37

2

2

(6.37 )2 35.72 32.7MPa 2

s139MPa,s 20,s 332MPa s1 s 故安全。

t max

s1

s3

2

60 (51) 2

材料力学应力状态分析强度理论

断裂力学

断裂力学用于研究材料发生断裂时的力学行为,包括断裂韧性和断裂韧性指标。

断裂模式分析

通过对材料断裂模式的分析,了解材料在受到外力作用时如何发生破裂。

材料的强度

应力。 材料在受力过程中开始产生塑性变形的应力值。

材料在受到大幅度应力作用时发生破裂的强度。

由强度理论推导的材料设计

根据材料的强度特性,可以进行材料设计,以确保材料在使用过程中不超过其强度极限。

考虑材料疲劳的应力分析

1

疲劳寿命评估

扭转应力分析

扭转应力是材料在受扭转力作 用下的应力分布,对材料的扭 转能力和疲劳寿命影响较大。

应力分布分析

1 梁的应力分布

梁的应力分布分析可以 帮助了解梁在受力过程 中的强度和变形情况。

2 压力容器的应力分析 3 板的应力分布

压力容器的应力分析是 为了确保容器在承受压 力时不会发生破裂或变 形。

板的应力分布分析可用 于评估板在受力状态下 的强度和变形性能。

材料力学应力状态分析强 度理论

材料力学应力状态分析强度理论是研究材料受力情况及其强度特性的理论体 系,包括弹性理论、横向状态分析、应力分布分析等内容。

弹性理论

基本原理

材料在受力过程中 会发生变形,弹性 理论用于描述材料 的弹性性质和应变 的产生与传递。

弹性模量

弹性模量是衡量材 料对应力的响应能 力,不同材料具有 不同的弹性模量。

应力-应变关 系

弹性理论可以通过 应力-应变关系来描 述材料受力后的变 形情况。

限制条件

弹性理论是在一定 条件下适用的,需 要考虑材料的线性 弹性和小变形假设。

横向状态分析

横向力

横向状态分析用于研究材料在 受横向力作用下的变形和应力 分布。

断裂力学用于研究材料发生断裂时的力学行为,包括断裂韧性和断裂韧性指标。

断裂模式分析

通过对材料断裂模式的分析,了解材料在受到外力作用时如何发生破裂。

材料的强度

应力。 材料在受力过程中开始产生塑性变形的应力值。

材料在受到大幅度应力作用时发生破裂的强度。

由强度理论推导的材料设计

根据材料的强度特性,可以进行材料设计,以确保材料在使用过程中不超过其强度极限。

考虑材料疲劳的应力分析

1

疲劳寿命评估

扭转应力分析

扭转应力是材料在受扭转力作 用下的应力分布,对材料的扭 转能力和疲劳寿命影响较大。

应力分布分析

1 梁的应力分布

梁的应力分布分析可以 帮助了解梁在受力过程 中的强度和变形情况。

2 压力容器的应力分析 3 板的应力分布

压力容器的应力分析是 为了确保容器在承受压 力时不会发生破裂或变 形。

板的应力分布分析可用 于评估板在受力状态下 的强度和变形性能。

材料力学应力状态分析强 度理论

材料力学应力状态分析强度理论是研究材料受力情况及其强度特性的理论体 系,包括弹性理论、横向状态分析、应力分布分析等内容。

弹性理论

基本原理

材料在受力过程中 会发生变形,弹性 理论用于描述材料 的弹性性质和应变 的产生与传递。

弹性模量

弹性模量是衡量材 料对应力的响应能 力,不同材料具有 不同的弹性模量。

应力-应变关 系

弹性理论可以通过 应力-应变关系来描 述材料受力后的变 形情况。

限制条件

弹性理论是在一定 条件下适用的,需 要考虑材料的线性 弹性和小变形假设。

横向状态分析

横向力

横向状态分析用于研究材料在 受横向力作用下的变形和应力 分布。

复杂应力状态强度问题

强度条件:

1 2 [( 1 2 )2 (2 3 )2 (3 1 )2 ]

适用范围:塑性破坏,拉压屈服极限相同的塑性 材料。

(3) 强度理论的相当应力

上述四个强度理论所建立的强度条件可统一写作

如下形式:

r

式中,r是根据不同强度理论以危险点处主应力表

达的一个值,它相当于单轴拉伸应力状态下强度条

(b)

梁的所有横截面上切应力的最大值在AC段各横截 面上的中性轴处:

m a F S ,m x I z S d z * ,a m x a 2 8 x 0 1 1 8 3 6 N m 0 0 4 3 9 1 3 1 3 6 m m 0 8 0 3 8 .4 M 5

件≤[]中的拉应力,通常称r为相当应力。

表14-1 四个强度理论的相当应力表达式

强度理论名称及类型

相当应力表达式

第一类强度 第一强度理论── 理论(脆性断 最大拉应力理论 裂的理论) 第二强度理论── 最

大伸长线应变理论

r11

r 21 2 3

第三强度理论── 第二类强度 最大切应力理论 理论(塑性屈 服的理论) 第四强度理论── 形

纯剪切平面应力状态下许用应力的推算

纯剪切平面应力状态下

1 , 2 0 , 3 -

低碳钢一类的塑性材料,纯剪切和单轴拉伸应

力状态下均发生塑性的屈服,故可用单轴拉伸许

用应力[]按第三或第四强度理论推算许用切应力

[]。按第三强度理论,纯剪切应力状态下的强度

条件为

- - 亦即

2

可见

0.5

许用应力[t]按第一或第二强度理论推算许用切应力 [ ]。按第一强度理论,纯剪切应力状态下的强度条

件为

t

可见

1 2 [( 1 2 )2 (2 3 )2 (3 1 )2 ]

适用范围:塑性破坏,拉压屈服极限相同的塑性 材料。

(3) 强度理论的相当应力

上述四个强度理论所建立的强度条件可统一写作

如下形式:

r

式中,r是根据不同强度理论以危险点处主应力表

达的一个值,它相当于单轴拉伸应力状态下强度条

(b)

梁的所有横截面上切应力的最大值在AC段各横截 面上的中性轴处:

m a F S ,m x I z S d z * ,a m x a 2 8 x 0 1 1 8 3 6 N m 0 0 4 3 9 1 3 1 3 6 m m 0 8 0 3 8 .4 M 5

件≤[]中的拉应力,通常称r为相当应力。

表14-1 四个强度理论的相当应力表达式

强度理论名称及类型

相当应力表达式

第一类强度 第一强度理论── 理论(脆性断 最大拉应力理论 裂的理论) 第二强度理论── 最

大伸长线应变理论

r11

r 21 2 3

第三强度理论── 第二类强度 最大切应力理论 理论(塑性屈 服的理论) 第四强度理论── 形

纯剪切平面应力状态下许用应力的推算

纯剪切平面应力状态下

1 , 2 0 , 3 -

低碳钢一类的塑性材料,纯剪切和单轴拉伸应

力状态下均发生塑性的屈服,故可用单轴拉伸许

用应力[]按第三或第四强度理论推算许用切应力

[]。按第三强度理论,纯剪切应力状态下的强度

条件为

- - 亦即

2

可见

0.5

许用应力[t]按第一或第二强度理论推算许用切应力 [ ]。按第一强度理论,纯剪切应力状态下的强度条

件为

t

可见

工程力学14强度理论new

AA ? ??

??

T Wn

?1?6??700.1030

?

35.7

MPa

?

1??

2

?

2

?

?

(

)2?? 2

2

? 6.37? 2

(

6.37 2

)2

?35.7

2

?

39 ? 32

MPa

? ?1? 39 MPa ,? 2 ? 0,? 3 ? ? 32 MP

? 1? ?? ? 故,安全。

例2 薄壁圆筒受最大内压时,测得?x=1.88?10-4, ?y=7.37?10-4,已知钢 的E=210GPa,[? ]=170MPa,泊松比? =0.3,试用第三强度理论校核

?

1?

?2

2

?

?

2

?

?2

3

?

?

3

?

?2

1

四、强度理论的应用

(一)强度计算的步骤:

1、外力分析:确定所需的外力值。 2、内力分析:画内力图,确定可能的危险面。 3、应力分析:画危面应力分布图,确定危险点并画出单元体,

求主应力。 4、强度分析:选择适当的强度理论,计算相当应力,然后进行

强度计算。

(二)强度理论的选用原则:依破坏形式而定。 1.脆性材料:破坏形式为脆断时,一般使用第一,二强度理论。

其强度。 解:由广义虎克定律得:

yA x

?

x

?1?E?

2

(?x?

??

y

)?

2.1 1? 0.32

(1.88? 0.3? 7.37)?10 7

?94.4MPa

?

y

?E

1? ?

应力状态分析及强度理论习题讲解

答案:

D

四、计算

1. 构件内危险点应力状态如图所示,试作强度校核: 1)材料为铸铁,已知许用拉应力 t 30MPa,压应力 90MPa;3)材料仍为铸铁,应力分量中 为压应力。

15MPa

c 90MPa,泊松比 =0.25;2)材料为铝合金,

15MPa

45 , 45

90 90

45 45

45

x

O

45 , 45

(b)

45

45

x

(c)

(d)

4.用电阻应变仪测得空心钢轴表面一点与母线成45 方向 上的正应变 45 200 103。已知该轴转速为120r / min , 外径D 120mm,内径d 80mm,钢材E 210GPa, =0.28, 求轴传递的功率。

45

a b

1

45

1

3

O

45 3

x

(b)

4 WP D 1 12 10 1 8 /12 16 16 272.3 106 m 3 n E 所以 N WP 45 9550 1 120 210 109 272.3 106 200 103 112kW 9550 1 0.28 3 4 3 6

n

dA

y

30

120

1

t

30

20

1 2

x

2

40 30

(b)

4 5,26 B C

68

240

3)作应力圆(图(c)) (1)取比例尺,1cm-20MPa,在 - 坐标平 面内作点1(+20,0)、2(-40,0);

理论力学14应力状态分析

2

2

2 xy

在 - 坐标系下,其对应一圆,称为应力圆。

该应力圆的圆心坐标为

半径为

C

x

2

y

,

0

R

x

2

y

2

2 xy

30

x y

2

x

y

2

cos 2

xy

sin

2

30 50 30 50 cos 60 20sin 60 52.3 MPa

2

2

30

x

2

y

sin

2

xy

cos

2

30

30 50 sin 60 20cos 60 18.66 MPa

3

3. 切应力最大值

max

五、单向应力状态

1. 斜截面上的应力

2

2

cos 2

2

sin 2

2. 主平面和主应力

主平面: 主应力:

0 0

1 1 0

2 0 2 0

3 0 3

3. 最大切应力及其所在平面

最大切应力所在平面: 最大切应力:

45°斜截面

max

2

[例1] 试求图示单元体指定斜截面上的正应力和切应力(图中应 力单位为 MPa)

解: 对于图示单元体,有 x 30 MPa y 50 MPa xy 20 MPa 30 代入相应公式,即得指定斜截面上的正应力和切应力

2

2 xy

在 - 坐标系下,其对应一圆,称为应力圆。

该应力圆的圆心坐标为

半径为

C

x

2

y

,

0

R

x

2

y

2

2 xy

30

x y

2

x

y

2

cos 2

xy

sin

2

30 50 30 50 cos 60 20sin 60 52.3 MPa

2

2

30

x

2

y

sin

2

xy

cos

2

30

30 50 sin 60 20cos 60 18.66 MPa

3

3. 切应力最大值

max

五、单向应力状态

1. 斜截面上的应力

2

2

cos 2

2

sin 2

2. 主平面和主应力

主平面: 主应力:

0 0

1 1 0

2 0 2 0

3 0 3

3. 最大切应力及其所在平面

最大切应力所在平面: 最大切应力:

45°斜截面

max

2

[例1] 试求图示单元体指定斜截面上的正应力和切应力(图中应 力单位为 MPa)

解: 对于图示单元体,有 x 30 MPa y 50 MPa xy 20 MPa 30 代入相应公式,即得指定斜截面上的正应力和切应力

应力状态分析和强度理论

03

弹性极限

材料在弹性范围内所能承受的最大应力状态,当超过这一极限时,材料会发生弹性变形。

01

屈服点

当物体受到一定的外力作用时,其内部应力状态会发生变化,当达到某一特定应力状态时,材料会发生屈服现象。

02

强度极限

材料所能承受的最大应力状态,当超过这一极限时,材料会发生断裂。

应力状态对材料强度的影响

形状改变比能准则

04

弹塑性材料的强度分析

屈服条件

屈服条件是描述材料在受力过程中开始进入屈服(即非弹性变形)的应力状态,是材料强度分析的重要依据。

根据不同的材料特性,存在多种屈服条件,如Mohr-Coulomb、Drucker-Prager等。

屈服条件通常以等式或不等式的形式表示,用于确定材料在复杂应力状态下的响应。

最大剪切应力准则

总结词

该准则以形状改变比能作为失效判据,当形状改变比能超过某一极限值时发生失效。

详细描述

形状改变比能准则基于材料在受力过程中吸收能量的能力。当材料在受力过程中吸收的能量超过某一极限值时,材料会发生屈服和塑性变形,导致失效。该准则适用于韧性材料的失效分析,尤其适用于复杂应力状态的失效判断。

高分子材料的强度分析

01

高分子材料的强度分析是工程应用中不可或缺的一环,主要涉及到对高分子材料在不同应力状态下的力学性能进行评估。

02

高分子材料的强度分析通常采用实验方法来获取材料的应力-应变曲线,并根据曲线确定材料的屈服极限、抗拉强度等力学性能指标。

03

高分子材料的强度分析还需要考虑温度、湿度等环境因素的影响,因为高分子材料对环境因素比较敏感。

02

强度理论

总结词

该理论认为最大拉应力是导致材料破坏的主要因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

考虑梁边缘上的B点

正应力等于0,切应力最大 正应力最大,切应力为0

单向拉伸斜截面上的应力

q

q

F

a

B

sa ta

经过计算可得到单向拉伸 斜截面上的应力为:

F 2 2 s a cos a scos a A

ta

s

2

sin2 a

q

BA

q

s

A

s

即使同一点在不同 方位截面上,它的应力 也是各不相同的,此即 应力的面的概念。

a 0 45 或

a 0 135

a 0 45 或

T

A

a 0 135

T

n1和n2是截面的法线。因此 主单元体应如图所示

t s1 t

n2

y

s3

x

45

3个主应力按照代数排序

s 1 s max t

s2 0

s 3 s min t

s3

135

t t s1

n1

π 2a1 2a 0 2 π a1 a 0 4

1 tan2a 0 tan2a1

最大和最小切应力所在的平面与主平面的夹角为45°

30MPa 30MPa

求斜截面上的应力及三个主应力 30

50MPa

例14-2 讨论圆轴扭转时的应力状态,并分析铸铁试件受扭时的破 坏现象。

T

T

T

z

空间应力状态中: 3 广义胡克定律

t max

y

tyx sx txy txz tzy

sz txz

sx

x

tyz txy tyx sy

胡克定律: ε

sy sz sx sz sy

s

E

横向应变:

ε

sy

s

E

sz

sx = sx

sx +

+

sy

sz

x

sx

1 x s x s y s z E

a

sx txy

sa a ta t

sy tyx

n x

数学整理后,可得 任意斜截面上的正应力和切应力:

sa

sx sy

2

sx s y

2Leabharlann cos2a t xsin2 a

ta

sx s y

2

sin2 a t x cos2a

30MPa

20MPa

例14-1 单元体如图 ,求 的斜截面上的应力

I I q

t st A s t t

I a l I

I

t s t

x

取x轴向上:

s

tt s A s t t

s x 0 s y 70MPa t x 50MPa

2t x tan2 a0 sx s y

A

t t

I

2a 0 55 or 235

a 0 27.5 or 117.5

30MPa

20MPa

sa

ta

10MPa

sx s y

ta

2 10 30 sin 60 20cos60 2 1.34MPa

sin2 a t x cos2a

可见sa和ta随着a的变化而变化,是a的函数,所以

对a求导数可得到其极值。

2 应力极值

sa

sx sy

2

sx s y

s 1s 2 s 3

单向、二向、三向应力状态

三个主应力中只有一个不等于0 单向应力状态

s1

s1

F

A

F

三个主应力中有两个不等于0 二向(平面)应力状态

z F x

正应力分布

切应力分布

中性层

y

t

x

A

t A t

t

三个主应力都不等于0 三向(空间)应力状态

sz sy sx sy sz sx

cos2a t xsin2 a

2 50 1.429 0 70

sa

sx sy

s max

2 2 26MPa (a 27.5) s min 96MPa (a 117.5)

sx s y

代入 a 0 27.5 or 117.5

I

tt s A s t t

s1 t t

n2

y

T

s3

x

45

T

s3

135

t t s1

n1

圆截面铸铁试件扭转时,表面各点smax所在平面联成倾角为 45°的螺旋面。由于铸铁抗压不抗拉,试件将沿这一螺旋面因 拉伸而发生断裂破坏。

T T

例14-3 如图所示横力弯曲的梁,求出I-I截面上的弯矩和剪力后, 计算得到单元体A上的正应力 s = -70MPa, 切应力t =50MPa, 确定该点的主应力大小及主平面的方位。

a 30

a

a

x

解: 建立坐标系

10MPa

s x 10 MPa s y 30 MPa t x 20 MPa

sa

sx sy

2 2 10 30 10 30 cos60 t xsin 60 -2.32MPa 2 2

sx s y

cos2a t xsin2 a

微元单元体

dx

A dy

dz

单元体边长无穷小; 应力沿边长无变化;

单元体各个面上的应力是均匀分布的;

两个平行面上的应力大小相等。

回顾梁横力弯曲时横截面上点的应力:

同一面上不同点的 应力各不相同。 此即应力的点的概念

z F x

正应力分布

切应力分布

中性层

y

t

x

A B

t A t

t s

B

s

考虑中性层上的A点

为了分析各种破坏现象,建立组合变形的强度条 件,还必须研究各个不同斜截面上的应力。

过一点不同方向面上应力的集合,称之为这一点的 应力状态(State of the Stresses of a Given Point)。

计算应力一定要指明:

哪一个面上? 哪一点?

围绕一点取单元体

F

A

F

dx dy dz 0

F

n

0

Ft 0

dA

s a dA s x dAcosa cosa t x dA cosa sina s y dAsina sina t y dAsina cosa 0 t a dA s x dA cosa sin a t x dA cosa cosa s y dA sin a cosa t y dA sin asina 0

X轴正向到斜截面外法线逆时针转角为正

sx

sa a ta

sy

n

sx

dA

a

sx txy

sa a ta t

sy tyx

n x

x

txy

F

n

0

Ft 0

s a dA s x dAcosa cosa t x dA cosa sina s y dAsina sina t y dAsina cosa 0 t a dA s x dA cosa sin a t x dA cosa cosa s y dA sin a cosa t y dA sin asina 0

sx

txy txz sz

z

tzx tzx tzy

sx

x

tyz txy tyx sy

切应变和切应力之间, 与正应力无关,因此:

xy

t xy

G

yz

t yz

G

zx

t zx

G

以上被称为广义胡克定律。

当单元体的周围六个面皆为主平面时:

s2

s3 s1

1 1 s 1 s 2 s 3 E 1 2 s 2 s 1 s 3 E 1 3 s 3 s 2 s 1 E

14-2 平面应力状态分析

1 斜截面上的应力 二向应力状态是工程中最为常见的一种应力情况,一般的 单元体如图:

sy tyx sx txy sy sx

sx tyx

sy

sx txy

sy 正应力 拉伸为正 压缩为负

切应力 绕单元体顺时针转为正,反之为负

斜截面上的应力

tyx sy

通过截面外法线的方位定义截面的位置

sy t

sx

B

sx t

t sy

t

主单元体、主应力与主平面

sz sy sx sy sz sx

主单元体(Principle body): 各侧面上切应力均为零的单元体。 主平面(Principle Plane):

切应力为零的截面。

主应力(Principle Stress ):

主面上的正应力。

主应力排列规定:按代数值大小,

得到以下结论:

2t x tan2 a0 sx s y

1) 切应力为0的平面上,正应力为最 大或最小值; 2) 切应力为0的平面是主平面,主平 面上的正应力是主应力,所以主应力 就是最大或者最小的正应力。

将a0代入sa的计算公式,

计算得到最大和最小正应力

2

s max s x s y sx s y 2 t x 2 s min 2

A

T

t t

y

x

t

圆轴扭转时,在横截面的边 缘处切应力最大,其数值为:

sx 0 sy 0

tx t

t

2

s max s x s y sx s y 2 T t x t t max 2 s min 2 Wt 2t x 在圆轴表层,取出单元体。 tan2 a0 sx s y