PLC控制压模系统设计

基于PLC注塑机系统控制设计

基于PLC注塑机系统控制设计PLC(可编程逻辑控制器)是一种特别设计用于自动化系统的电子装置。

它可以接收和处理输入信号,并根据预先编程的逻辑进行输出控制。

在工业生产中,其中一个常见的应用是注塑机系统控制。

注塑机是一种用于制造塑料制品的机器。

通过将熔化的塑料注入模具中,并经过一系列的冷却和固化过程,制造出各种各样的塑料制品。

PLC 可以对注塑机的运行进行监控和控制,提高生产效率和产品质量。

PLC控制注塑机系统设计的关键步骤如下:1.确定系统需求:首先需要确定系统的需求和操作要求。

这包括确定所需的注塑机容量、产品种类和规格、生产速度等。

2.选择PLC型号:根据系统需求选择合适的PLC型号。

PLC通常有不同的输入输出点数、处理速度和通信接口等性能参数可供选择。

选定PLC 后,还需要配置相应的输入输出模块和信号转换器等。

3.设计电路图和布线:根据系统需求和PLC选型设计电路图和布线方案。

这包括确定输入设备(如传感器和按钮)和输出设备(如电机和液压阀门)的位置和连接方式。

4.编写PLC程序:根据系统需求编写PLC程序。

程序包括输入信号的采集和处理、逻辑判断和计算、输出信号的控制和处理等。

还需要设定相关的定时器和计数器,以确保控制过程的准确性和稳定性。

5.联机调试和测试:在设计完成后,将PLC连接到注塑机系统,并进行联机调试和测试。

通过监控注塑机的运行状态和输出信号,对PLC程序进行调整和优化,直到达到系统要求。

6.系统运行和维护:当系统调试完成后,PLC开始正式工作。

定期检查PLC和相关设备的运行状态,进行必要的维护和保养,以确保系统的稳定性和可靠性。

注塑机系统的PLC控制设计需要考虑到多个因素,如安全性、可靠性、灵活性和性能要求。

PLC控制的优点包括快速响应、可编程性、可扩展性和可靠性高等。

通过PLC的控制,注塑机系统可以实现更加精确和高效的操作,提高生产效率和产品质量。

基于PLC的压力控制回路设计【毕业作品】

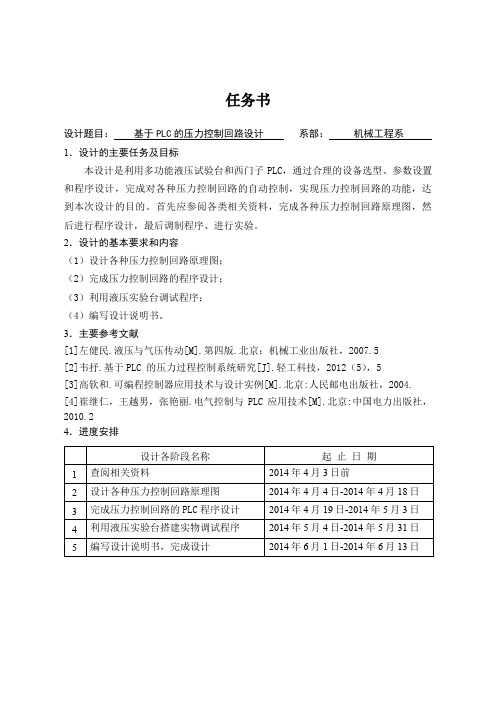

任务书设计题目:基于PLC的压力控制回路设计系部:机械工程系1.设计的主要任务及目标本设计是利用多功能液压试验台和西门子PLC,通过合理的设备选型、参数设置和程序设计,完成对各种压力控制回路的自动控制,实现压力控制回路的功能,达到本次设计的目的。

首先应参阅各类相关资料,完成各种压力控制回路原理图,然后进行程序设计,最后调制程序、进行实验。

2.设计的基本要求和内容(1)设计各种压力控制回路原理图;(2)完成压力控制回路的程序设计;(3)利用液压实验台调试程序;(4)编写设计说明书。

3.主要参考文献[1]左健民.液压与气压传动[M].第四版.北京:机械工业出版社,2007.5[2]韦抒.基于PLC 的压力过程控制系统研究[J].轻工科技,2012(5),5[3]高钦和.可编程控制器应用技术与设计实例[M].北京:人民邮电出版社,2004.[4]崔继仁,王越男,张艳丽.电气控制与PLC应用技术[M].北京:中国电力出版社,2010.24.进度安排基于PLC的压力控制回路设计摘要:PLC控制的液压系统克服了继电器控制系统手工接线、可靠性差、控制不方便、响应速度慢等不足,将PLC应用到液压系统,能较好地满足控制系统的要求,并且测试精确,运行高速、可靠,提高了生产效率,延长了设备使用寿命。

本设计是通过查阅相关资料,设计出调压回路、卸荷回路和保压回路三种压力控制回路,然后用西门子PLC编程实现控制,利用多功能液压试验台和西门子S7-200系列PLC 进行实验验证,达到本次设计的目的。

关键词:PLC,压力控制回路,实验台The design of the pressure control loop based on PLCAbstract:PLC controlled hydraulic system overcomes manual relay control system wiring, poor reliability and lack of control is inconvenient, slow response, and applying PLC to hydraulic systems, can better meet the requirements of control system, and the test accurately, running fast, reliable, improved production efficiency, extend equipment life. This design is by reviewing the relevant literature, design a voltage regulator circuits, unloading pressure control circuits and circuits of keeping pressure in three loops, and then controlled by Siemens PLC programming, by means of multifunctional hydraulic test machine and PLC Siemens series of experiments, achieve the purpose of this design.Keywords: PLC, pressure control circuits, test-bed目录1.绪论 (1)1.1PLC控制在国内外的发展近况 (1)1.2液压技术的发展现状及趋势 (2)1.3课题的研究意义 (4)2.压力控制回路的设计 (6)2.1压力控制阀 (6)2.1.1溢流阀 (6)2.1.2减压阀 (8)2.1.3顺序阀 (9)2.1.4压力继电器 (10)2.2调压回路 (11)2.2.1定义、功用及分类 (11)2.2.2调压回路的设计 (11)2.3卸荷回路 (12)2.3.1定义、功用及分类 (12)2.3.2卸荷回路的设计 (12)2.4保压回路 (13)2.4.1定义、功用及分类 (13)2.4.2保压回路的设计 (13)3.PLC控制程序 (14)3.1编程装置、软件、指令介绍 (14)3.1.1 S7-200PLC介绍 (14)3.1.2编程软件介绍 (14)3.1.3设计相关指令介绍 (15)3.2调压回路的PLC控制 (19)3.2.1 I/O地址分配表 (19)3.2.2 PLC控制程序 (19)3.3卸荷回路的PLC控制 (20)3.3.1 I/O地址分配表 (20)3.3.2 PLC控制程序 (20)3.4保压回路的PLC控制 (21)3.4.1 I/O地址分配表 (21)3.4.2 PLC控制程序 (22)4.实验 (23)4.1实验所需相关设备介绍 (23)4.1.1实验台介绍 (23)4.1.2实验装置组成 (23)4.1.3实验台各模块介绍 (24)4.2实验实物连接图 (31)4.2.1调压回路 (31)4.2.2卸荷回路 (32)4.2.3保压回路 (33)4.3实验结果 (34)4.3.1调压回路 (34)4.3.2卸荷回路 (34)4.3.3保压回路 (34)结论 (35)参考文献 (36)致谢 (37)1.绪论1.1PLC控制在国内外的发展近况世界上公认的第一台PLC是1969年美国数字设备公司(DEC)研制的。

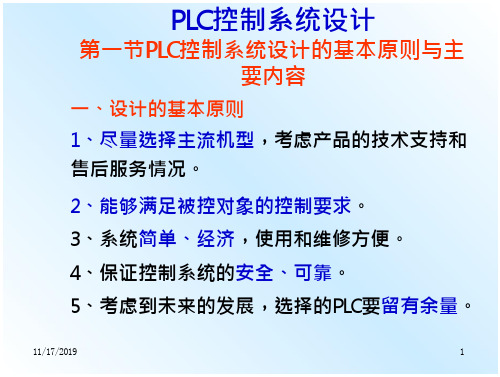

PLC控制系统设计

二、降压启动控制要求

11/17/2019

23

1、按下按钮SB1,电动机启动并运行。 接触器KM1、KM2接通,电动机线圈为Y形接线 方式。

2、5秒钟后,KM2断开。

3、0.1秒钟后,KM3接通,电动机线圈为

△ 形接线方式。( 0.1秒钟为Y-△ 换接时间,

防止换接瞬间方式相间短路)

4、按下按钮SB2,接触器KM1、KM3断开。

水线上的多台设备控制。特点:

①被控设备之间的距离近,相互之间的动作有联系。 ②一台被控设备的控制程序修改,其它设备也停止 工作

③整个个系系统统造造价价低低。。

11/17/2019

9

3、分散控制系统 每一台PLC控制一台被控设备,各个PLC之间通

过信号进行联系。可以通过各个PLC之间或通过上 位机进行联系。

3

、写出步序,按支路写程序,不会的

地方用NOP指令。

11/17/2019

35

第三部分PLC步进顺控指令系统

1、选择性分支与汇合 从多个分支流程中选择某一个单支流程,称 为选择性分支。特点是:

①、分支的转移条件每次只能有一个满足。 每次只能执行一个分支。

②、由左向右,多个分支同时编程。 ③、汇合后的状态可由任一分支的转移条件 驱动。

2

三、设计的一般步骤 1、分析被控对象的工艺条件和控制要求,拟订 PLC控制系统的设计指标,制定设计任务书。

2、绘制整个控制过程的流程图,编制梯形图。

先画出整个控制过程的流程图,再将控制任务分成几个独立部分。 根据控制系统的流程图,设计梯形图。(P266,新269)

3、根据梯形图编制指令表。(自动生成,修改)

11/17/2019

26

十字路口交通指挥灯控制

液压机的PLC控制—应用于模具成型

1.2

在制品成型生产中液压机成为应用最广的一种设备。问世以来发展很快,目前已成为工业生产中必不可少的设备之一。基于液压机在生产工作中的广泛使用,液压机本身在各个工业生产部门中得到广泛应用。例如管、线、型材挤压;板材成型;胶合板压制、打包;粉末冶金、塑料及橡胶制品成型;轮轴压装、校直;人造金刚石、耐火砖压制等。各品种液压机的不断更新产品,促进了国内外各工业的迅速崛起。随着液压技术以及微型电子技术的发展和普及应用,液压机的应用进一步的发展。

YB32—200液压机结构紧凑,动作灵敏可靠,速度快,能耗小,噪音低,压力和行程可在规定的范围内任意调节,操作简单。在本设计中,通过查阅大量文献资料,介绍了液压缸的原理,拟订了液压原理图。介绍了液压泵,电动机,控制阀,过滤器等液压元件和辅助元件。主缸的速度换接与安全行程限制通过行程开关来控制;为了保证零件的成型质量,液压系统中设置保压回路,通过保压使工件稳定成型;为了防止产生液压冲击,系统中设有泄压回路,确保设备安全稳定的工作。本设计对液压机进行了PLC改造,以对液压机进行醒PLC控制,进一步实现对液压机半自动控制。

河北联合大学轻工学院

QINGGONG COLLEGE,HEBEIUNITEDUNIVERSITY

毕业设计说明书

设计(论文)题目:液压机的PLC控制—应用于模具成型

学生姓名:

学号:2

基于PLC的压力过程控制系统设计毕业设计

基于PLC的压力过程控制系统设计目录第一章绪论.................................................................................................................................... - 2 -1.1 PLC控制在国内外的发展近况....................................................................................... - 2 -1.2 基于PLC的压力过程控制系统的发展前景.................................................................. - 3 -1.3 MCGS6.2软件................................................................................................................... - 3 -1.4 设计目的和要求.............................................................................................................. - 3 - 第二章基于PLC的压力过程控制系统方案............................................................................... - 5 -2.1 设计方案.......................................................................................................................... - 5 -2.1.1 设计方案............................................................................................................... - 5 -2.1.2 控制阀的选择....................................................................................................... - 6 -2.1.3 控制方式的选择................................................................................................... - 7 -2.2 控制算法.......................................................................................................................... - 8 -2.2.1 控制算法的选择................................................................................................... - 8 -2.2.2 PID控制的原理和特点 ....................................................................................... - 9 -2.2.3 PID控制器的参数整定 ..................................................................................... - 10 - 第三章软件部分的实现.............................................................................................................. - 12 -3.1 MCGS组态软件............................................................................................................... - 12 -3.1.1 组态软件的介绍................................................................................................. - 12 -3.1.2 国内组态软件的比较与选择............................................................................. - 12 -3.2 组态软件的应用............................................................................................................ - 14 -3.2.1 MCGS软件编程................................................................................................ - 14 -3.3.2 MCGS软件连接设置........................................................................................ - 16 -3.3 FX2N编程软件的应用................................................................................................... - 22 -3.3.1 PLC编程指令..................................................................................................... - 22 -3.3.2 控制程序的编写................................................................................................. - 23 - 第四章硬件部分实现.................................................................................................................. - 27 -4.1 PLC特点......................................................................................................................... - 27 -4.2 FX2N特殊功能模块的应用........................................................................................... - 28 -4.2.1 FX2N-4AD模拟量转换模块............................................................................. - 28 -4.2.2 FX2N-4DA 模拟特殊模块................................................................................ - 33 -4.2.3 PLC与计算机连接通讯 .................................................................................... - 36 - 第五章调试.................................................................................................................................. - 37 -5.1 调试步骤........................................................................................................................ - 37 -5.2 调试结果与常见故障分析............................................................................................. - 37 -5.2.1 调试..................................................................................................................... - 37 -5.2.2 常见故障分析..................................................................................................... - 37 - 第六章结论.................................................................................................................................. - 39 - 参考文献.......................................................................................................................................... - 40 - 谢辞.................................................................................................................................................. - 41 -第一章绪论自二十世纪六十年代美国推出可编程逻辑控制器(Programmable Logic Controller,PLC)取代传统继电器控制装置以来,PLC得到了快速发展,在世界各地得到了广泛应用。

PLC控制项目系统设计方案分析

PLC控制项目系统设计方案分析嘿,大家好,今天咱们来聊聊PLC控制项目系统设计方案。

这可是个技术活儿,不过跟着我,保证让你轻松上手,成为项目里的技术大拿!一、项目背景这个项目是关于PLC控制系统的,简单来说,就是用PLC(可编程逻辑控制器)来实现对设备的自动控制。

这玩意儿广泛应用于各种自动化生产线、设备控制等领域,好处就是稳定、可靠,还能降低人工成本。

二、系统设计目标1.实现设备的自动化控制,提高生产效率。

2.确保系统稳定、可靠,降低故障率。

3.提高系统的可扩展性,便于后期升级和维护。

4.降低人工成本,提高经济效益。

三、系统设计方案1.PLC选型根据项目需求,我们选择一款性能稳定、功能强大的PLC,如西门子的S7-1200系列。

这款PLC具有丰富的通讯接口和编程功能,能满足我们的需求。

2.输入输出模块输入模块主要负责采集现场设备的信号,输出模块则负责控制现场设备。

根据项目需求,我们选择合适的输入输出模块,如模拟量输入输出模块、数字量输入输出模块等。

3.通讯网络设计为了实现设备之间的信息交互,我们需要搭建一个通讯网络。

这里我们选择工业以太网,它具有传输速率快、稳定性高等特点。

4.控制程序设计控制程序是整个系统的核心,负责实现设备的自动控制。

我们需要根据设备的工作原理和工艺要求,编写相应的控制程序。

这里我给大家分享一个小技巧:先将整个系统分解为若干个子系统,再分别编写控制程序,将它们整合在一起。

5.电气设计电气设计是确保系统正常运行的关键。

我们需要根据设备的工作电压、电流等参数,设计合适的电气线路。

同时,还要考虑电气安全,确保系统在恶劣环境下也能稳定运行。

6.人机界面设计人机界面是操作人员与系统交互的平台。

为了提高操作便利性和可视化程度,我们选择触摸屏作为人机界面。

通过触摸屏,操作人员可以实时监控设备运行状态,调整参数,查看故障信息等。

四、系统调试与验收1.系统调试系统调试是确保系统正常运行的重要环节。

基于 PLC 的压铸机控制系统设计

基于 PLC 的压铸机控制系统设计摘要:本文通过分析压铸机系统建模以及其控制原理,对 PLC 控制系统进行设计,同时对该系统进行相关的调试工作,有效促进压铸机的高效工作。

关键词:压铸机;控制系统;PLC;抗干扰1 压铸机系统控制原理分析如图 1 所示为压铸机工作示意图。

该系统控制原理相对简单,由液压系统完成驱动,实现开/ 关模、射入、冷却、洗模等工作流程。

2.4控制系统的梯形图设计为了强化压铸机 PLC 控制系统的灵活应用性能,控制系统能够实现自动、半自动以及手动操作。

为了实现三种功能,采取二级程序,即主程序、子程序 2 个级别系统,由主程序来搭配不同子程序,便于实现三种功能的有效实现和灵活转换。

如图 4、图 5 所示,是主程序和子程序的梯形图。

主程序要能够对子程序进行控制,其中公用子程序及自动子程序可以按照压铸的流程来实现控制工作。

结语压铸机应用先进的 PLC 技术,能够实现压铸系统的灵活控制,通过设计控制系统,实现压铸机的全自动、半自动以及手动操作三种功能,同时利用西门子软件对该系统进行仿真调试,结果表明 PLC 系统安全可靠,能够实现压铸机智能控制。

参考文献[1]张华伟 . 高效节能的大型压铸机关键技术研究 [D]. 广州:华南理工大学,2014.[2]王红霞,袁赵辉 . 我国挤压铸造设备研发的现状及前景 [J]. 热加工工艺,2014,43(21):8-11.[3]刘星平 .PLC 原理及工程应用 [M]. 北京:中国电力出版社,2010.[4]万里,林海,何伟,等 . 压铸用高真空控制系统的开发与应用[J]. 特种铸造及有色合金,2010,30(7):633-635.。

基于PLC的压机联模自动夹紧控制系统设计

图1压机联模现场工作图基于PLC的压机联模自动夹紧控制系统设计是以S7-300PLC为核心控制器,以TP1200触摸屏+PC站为人机操作界面,Profinet工业以太网现场总线为通讯方式,对压机联模自动加紧过程进行操作及远程监控,设计一种自动高效的联模及模具切换系统以替代人工操作,升包边模具切换效率和车门及发动机外罩包边速度和质量。

1压机联模自动夹紧控制系统设计原理如图2所示,压机联模自动夹紧控制系统由气液联动的自动夹紧装置配套西门子PLC控制系统实现,自动夹图2基于PLC的压机联模自动夹紧控制系统框图压机联模自动夹紧器控制系统选用控制性能和经济性较好的西门子S7-300PLC为核心控制器,触摸屏选用西门子TP1200,PLC与触摸屏间采用Profinet工业以太网现场总线,Profinet通讯具有传输效率高、组态方便、抗干扰能力强、功能完善的优点。

PLC控制技术成熟、可靠、稳定,在制造领域生产制造过程中得到充分的实践应用,其具有编程简单、稳定性高、运算速度快、抗干扰能力强的特点。

2控制系统硬件选项压机联模自动夹紧器控制系统硬件选型需要考虑零件包边工艺需求、自动夹紧系统I/O点数、配套系统兼容性、网络通讯以及经济性等问题。

在满足上述条件的前提下,尽量选型经济性好、可靠稳定成熟的控制器产品,同时I/O点模块数量冗余10~15%,用于后期压机联模自动夹紧控制系统的维修、扩展及升级。

考虑系统稳定性和经济成本,选用西门子CPU315-2PN/DP(6ES7315-2EH14-0AB0)为核心控制器,自带2个Profinet网络接口、1个HMI界面的显示。

图4压机联模自动夹紧控制系统HMI界面图如图4压机联模自动夹紧操作界面所示,通过HMI界面控制夹紧器内置气缸活塞杆动作,推动夹紧器在轨道内前进、返回,同时位置传感器将检测信号反馈到PLC控制器与TP1200信息交互,若要前进到位HMI指示灯显示绿色。

当夹紧器到达夹紧位后,传感器点亮,信号反馈给PLC控制系统,PLC输出动作信号,电磁阀动作,液压系统工作,夹紧器夹紧,HMI界面夹紧器动作状态指示灯亮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国家职业资格全省统一鉴定维修电工技师(国家职业资格二级)文章题目: PLC控制压模流水线系统设计姓名:颜焕身份证号: 320483************所在省市:江苏省常州市所在单位:江苏省常州技师学院摘要:随着工业自动化的普及与发展,自动化控制已成为主流。

以PLC控制的应用也逐渐普及,主要在汽车,电子,机械加工、食品等领域的生产流水线, 可以更好地节约能源和提高运输设备或产品的效率,以降低人力成本的限制和不足,满足现代经济发展的要求。

本课题围绕以PLC控制核心,来设计压模流水线系统,是将铁板进行冲压模成型的工作流程,实现自动化生产。

其结构主要包括压模液压缸压模装置、气动机械手、电动机皮带传送和光电传感器等。

关键词:PLC控制自动化机械手压模系统变频器目录第一章压模流水线系统简况1.1压模流水线简况…………………………………………( 1 )1.2压模流水线系统应用意义………………………………( 2 )第二章硬件部分设计2.1 PLC的简要介绍…………………………………………( 3 )2.2机械手结构原理…………………………………………( 4 )2.3液压缸压模装置结构原理………………………………( 5 )2.4电机皮带传动结构………………………………………(7 )2.5传感器原理及选择……………………………………(9 )2.6变频器的选择应用………………………………………(10 )第三章软件部分设计3.1 I/O分配表与PLC接线图………………………………(14 )3.2各部分程序功能介绍……………………………………(18 )小结……………………………………………………………(21 )答谢词…………………………………………………………(22 )参考文献………………………………………………………(22 )附录……………………………………………………………(23 )第一章压模流水线系统简况1.1压模流水线简介在现代工业中,生产过程的机械化、自动化已成为突出的主题。

随着工业现代化的进一步发展,自动化已经成为现代企业中的重要支柱,无人车间、无人生产流水线等等,已经随处可见。

在机械工业中,加工、装配等生产,自动化生产无一不是现在大型生产企业的主流。

本课题设计的压模流水线系统就是自动化生产流水线系统的一种。

一.压模系统的结构1.本压模系统主要结构由机械手、液压压模装置、皮带传送装置和传感器组成。

图1-1 压模系统结构图二.压模系统工作过程按下启动按钮,电机M1运行,带动皮带开始运输工件。

当工件到工位1的位置,传感器检测到工件,切断电机M1运行,机械手开始下降抓取工件,抓住工件上升然后左移到工位2的位置。

这里的传感器检测到有工件,接通液压压模装置,压模装置开始工作,完成一次压模的过程。

2机械手开始右移到工位2的位置开始把压模好的工件抓取到工位3,这里了的传感器检测到工件,接通电机M2运行,把完成压模的工件送往下一单元。

此时,本压模系统工作完成。

1.2压模流水线系统应用意义首先压模流水线系统它是自动化生产,自动化生产流水线目前是全国乃至全世界的主流生产方式,是现代化生产的标志。

人类社会的发展趋势必然是机器代替手工的。

其次自动化生产流水线优势在于可以改善劳动条件、避免人身事故在高温、高压、低温、低压、有灰尘、噪声、臭味、有放射性或有其它毒性污染以及工作空间狭窄等场合中,用人手直接操作是有危险或根本不可能的。

而自动化生产可部分或全部代替人安全地完成作业,大大地改善了工人的劳动条件。

在一些动作简单但又重复作业的操作中,以自动化代替人手进行工作,可以避免由于操作疲劳或疏忽而造成的人身事故。

从上面两点可以看出压模流水线系统在现代生产中的重要位置。

第二章硬件部分设计2.1 PLC的简要介绍本压模流水线系统硬件包括PLC、机械手、液压压模装置、皮带传送装置、传感器、变频器构成。

一.PLC的简要介绍PLC是微型计算机技术与机电控制技术相结合的产物,是一种以微机处理器为核心,用于电气控制的特殊计算机,它采用典型计算机结构,主要由中央处理器(CPU)、存储器、输入输出(I/O)接口、电源、通信接口、扩展接口等单元部件组成,这些单元部件都是通过内部总线进行连接。

本压模系统采用PLC进行控制。

因为目前,PLC 在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等各个行业。

其有几大优点:1.可靠性高,抗干扰能力强2.配套齐全,功能完善,适用性强3.易学易用,深受工程技术人员欢迎4.系统的设计、建造工作量小,维护方便,容易改造5.体积小,重量轻,能耗低。

二.PLC的选择FX系列PLC是由三菱公司近年来推出的高性能小型可编程控制器。

其功能简单,价格便宜,适用于小型开关量控制系统,它采用整体式固定的I/O型结构,PLC的CPU、电源、输入/输出安装于一体,结构紧凑,安装简单。

选择和配置控制系统的I/O点数,功能扩展方便灵活,一般用于大中型控制系统。

选择PLC时,应考虑性能价格比。

考虑经济性时,应同时考虑应用的可扩展性、可操作性、投入产出比等因素,进行比较和兼顾,最终选出较满意的产品。

输入输出点数对价格有直接影响。

每增加一块输入输出卡件就需增加一定的费用。

当点数增加到某一数值后,相应的存储器容量、机架、母板等也要相应增加,因此,点数的增加对CPU选用、存储器容量、控制功能范围等选择都有影响,在算和选用时应充分考虑,使整个控制系统有较合理的性能价格比。

所以本系统采用三菱FX2N-48MR型PLC,其功能完全能满足本系统的设计要求。

2.2 机械手结构原理一.机械手控制系统的组成本系统有两个机械手,主要由机械手控制系统共有四部分组成:支撑架、电磁阀、气缸、气动夹具。

图2-1机械手结构图(1)气缸是QGB-Q系列的,属于双电控带阀气缸,为自己保持式,电磁换向阀有记忆作用,当切断电信号时,阀位不变,气缸活塞位置保持不变,系统不受突然断电的干扰。

气缸的工作压力为0.15~0.8Mpa。

(2)在机械手控制中,除了要对垂直手臂升降气缸、气抓等普通气缸进行控制外,考虑到机械手工作的稳定性、可靠性以及各种控制元器件连接的灵活性和方便性,对这种混合驱动机械手采用PLC作为核心控制器,上述各控制对象都必须在PLC的统一控制下协同工作,系统主要由机械、电气、控制三大部分组成。

其机械部分主要是机械手装置,由气缸、支承装载工件的机构组成。

电气部分有检测传感器(4个限位开关,1个光电传感器)、电磁控制阀(其中2个双线圈电磁阀和1个单线圈电磁阀),汽缸(2个滑动缸,1个摆动缸)在升降气缸和气爪上都安装有磁性开关传感器,用于检测气缸活塞的位置。

通过这些传感器的信号,在PLC 的控制下,就能够对滑块气缸和气爪对应的电磁阀进行控制,进而实现气缸的动作。

各气缸是由电磁阀控制。

电磁阀是用来控制流体的自动化基础元件,属于执行器;电磁阀并不限于液压还是气动;电磁阀用一般者用于控制液压流动方向,工厂的机械装置一般都由液压钢控制,所以就会用到电磁阀。

通过控制电磁铁的电流就控制了机械手运动。

2.3液压压模装置结构原理液压压模装置时本系统的工作装置,是整个系统的核心,是整个流程的重要组成部分。

一.液压压模装置结构组成1.本系统设计的液压压模装置主要由液压缸体、压模模具组成。

图2-2 液压压模装置结构图2.液压缸结构原理液压缸是液压系统的执行元件,它是将液体的压力能转换成工作机构的机械能,用来实现直线往复运动或摆动运动。

液压缸结构简单、配置灵活、设计、制造比较容易,使用维护方便。

液压缸压模装置2) 图2-3 液压缸结构图二.液压回路动作原理7123465图2-4 液压回路原理图油泵3从油箱1内吸取油液,并将有压力的油输入管路,经节流阀4进入换向阀6,通过控制换向阀6的位置,可使油缸7(带动执行机构)左右移动。

①、动力元件(油泵):向液压系统提供压力油,是系统的动力来源。

AFQ Pv②、执行元件(油缸或油马达):在压力油的推动下,完成对外作功,满足使用要求。

③、控制元件:控制液压系统中的压力、流量和液流方向,以满足执行元件对力、速度和运动方向的要求。

④、辅助元件:油箱、油管、滤油器等辅助元件,在液压系统中起贮油散热、连接各液压元件、过滤油中污物等辅助作用。

2.4 电机皮带传送皮带传送主要是把要加工的工件从一端传送到另一端的传动装置,起到一个运输作用。

一.电机皮带传送结构组成主要由电机、皮带、主动轮和从动轮组成。

图2-5 皮带传送1. 皮带:主要用于动力传递﹐承载传送物料2. 滚轮:用于驱动皮带﹐并控制皮带张力。

3. 电机:提供动力主动轮从动轮皮带 电机带动图2-6皮带传送实物图(1).电机的选择电动机,是一种将电能转化成机械能,并可再使用机械能产生动能,用来驱动其他装置的电气设备。

电动机按电源不同可分为直流电动机和交流电动机,其中交流电动机又分为同步和异步交流电动机这两大类。

各种电动机中应用最广的是交流异步电动机。

它通常用于拖动各种生产机械。

它使用方便、运行可靠、价格低廉、结构牢固。

根据以上所述本次论文设计中我选用的是交流异步电动机,它使用方面、运行可靠、价格低廉、结构牢固,满足了本系统的设计要求。

电机参数:功率130W 电压380V/220V 电流 250A 转速 730转/分图2-7电机皮带传动模拟图2.5传感器原理及选择信息采集系统的首要部件是传感器,且置于系统的最前端。

在一个现代自动检测系统中,如果没有传感器,就无法监测与控制表征生产过程中各个环节的各种参量,也就无法实现自动控制。

在现代技术中,传感器实际上是现代测试技术和自动化技术的基础。

本压模系统传感器应用于3个工位的定位检测。

图2-8 传感器原理框图一.传感器选择在本系统中压模的工件是金属物体,我采用接近传感器。

接近传感器,是代替限位开关等接触式检测方式,以无需接触检测对象进行检测为目的的传感器的总称。

能检测对象的移动信息和存在信息转换为电气信号。

在换为电气信号的检测方式中,包括利用电磁感应引起的检测对象的金属体中产生的涡电流的方式、捕测体的接近引起的电气信号的容量变化的方式、利石和引导开关的方式。

接近传感器有几个特点:(1)由于能以非接触方式进行检测,所以不会磨损和损伤检测对象物。

(2) 由于采用无接点输出方式,因此寿命延长(磁力式除外)采用半导体输出,对接点的寿命无影响。

(3) 与光检测方式不同,适合在水和油等环境下使用检测时几乎不受检测对象的污渍和油、水等的影响。

(4) 与接触式开关相比,可实现高速响应 (5) 能对应广泛的温度范围微处理器A D信号整流器 传感器(6)不受检测物体颜色的影响对检测对象的物理性质变化进行检测,所以几乎不受表面颜色等的影响(7)与接触式不同,会受周围温度的影响、周围物体、同类传感器的影响包括感应型、静电容量型在内,传感器之间相互影响。