铸造、压铸标准

压铸模具技术标准及要求

压铸模具制造过程执行标准及要求1文档:此标准及技术要求适用于模具制造商,对压铸模具制造,结构,及标准.1.1在模具制造完成后,技术部门应提供模具试样书,模具组装图,模具零件图五份及软盘一份(模具备份).2.模具制造:2.1全部模腔,使用600号油石抛光,全部模腔表面粗糙度0.2以上.2.2:全部模腔应倒角或倒角以保证无尖角或刃边(零件特殊要求除外).2.3点火花加工痕迹不须全部抛掉.2.4:全部模芯使用最小600号油石沿轴向抛光并经表面氮化处理硬度HRC44-46,氮化处理深度0.1㎜以上.2.5全部模芯位置度按图纸要求,模芯和模芯空间隙0~0.02㎜。

2.7:出特殊要求外,所有的型腔镶块都应至少有100㎜的封料长度或以设计图纸为准.2.8:侧抽芯与模腔配合精密,防止毛刺及飞边产生.2.9:模具分型面应配合紧密,合模机上红粉配合,结合部分应大于60%以上动模和定模的平行度应不大于0.05/200㎜.2.10:动模和定模大镶块应高于模框架0.05~0.1根据模具检查标准确定.2.11:各模板的边缘应倒角3×45°安装表面光洁平整不应有的螺钉,销钉,毛刺,和磕碰伤等痕迹.螺钉凹下部分应封堵.2.12:模具厚度符合压铸机设计要求,定模应大于80㎜以上,动模100㎜以上. 2.13:所有滑动及动做部分要求,在正常压铸模温下正常工作,应灵活平稳,配合间隙良好.2.14:除特殊需要外,模具上不许有焊接.2.15:模具主装验收合格后分型面及动做部分应涂抹防锈油.浇口套应用干净棉丝封堵.3.模具绘图:3.1:模具图纸设计后应需要客户确定后生产.3.2三维及二维模具设计图纸需经研讨,确认,批准后进行投入生产.主要内容如下:模具结构设计确认:浇排系统,顶出机构,冷却水位置,滑块等.设计图纸及尺寸确认:压铸机和模具相关性确认.模具制造计划安排确认.提出修改工作计划,修正书等.模具各接口规格.客户标准及要求确认.客户向我提供的企业标识的制作及位置和尺寸确认.4.模具材料:4.1:对客户要供应商提供材料化学分析报告,热处理,表面处理等相关检查报告及相关文件。

铝压铸件的检测标准以及铸造相关标准

铝压铸件的检测标准以及铸造相关标准

一、铝压铸件的检测标准:

1.外观检测:检验表面光洁度、无裂痕、无气孔、无砂眼等缺陷。

2.尺寸检测:根据设计图纸,测量尺寸准确度,并与要求进行比对。

3.成分检测:通过化学分析仪器测试铝合金的成分,判断是否符合要求。

4.疲劳检测:通过模拟实际使用情况,进行疲劳试验,评估铝压铸件的疲劳寿命。

5.力学性能检测:对铝压铸件进行拉伸、弯曲、冲击等力学性能的测试,确保其强度、韧性等指标符合要求。

6.渗透检测:使用渗透液对铝压铸件进行检测,以识别隐性裂纹等缺陷。

7.X射线检测:通过X射线照射铝压铸件,检测内部缺陷,如气孔、夹杂、孔洞等。

8.磁粉检测:使用磁粉法检测表面和互漏缺陷,如裂纹、夹杂、疲劳裂纹等。

二、铝压铸件的铸造相关标准:

3.JG/T160-2024《电脑机箱铝型材工艺条件》:该标准规定了电脑机箱铝压铸件的生产工艺条件,包括铸造温度、压铸速度、铸型表面处理等要求。

4.JG/T161-2024《汽车发动机壳体铝压铸件工艺条件》:该标准针对汽车发动机壳体的铝压铸件,规定了铸造工艺条件,包括金属温度、注射速度、工艺参数等。

压铸模具标准

压铸模具标准(总3页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--一、适用范围适用于公司所有压铸模具设计、制造、验收。

二、压铸模具技术条件模具设计制造除应符合中华人民共和国国家标准UDC GB8844外还应做到如下要求:1、零件技术要求1)、模具零件,其材质和热处理硬度符合表1-1的规定。

化层深度为,硬度≥600HV.。

3)、模具支脚模沿厚度应符合表1-2的规定。

4)、模具顶杆板后平面至动模板安装平面的距离应符合表1-2的规定。

5)、模具拉棒螺纹孔应符合表1-2的规定。

6)、模具与压室结合尺寸必须与公司提供的压室法兰尺寸一致,不得中间增加过渡套。

陷。

8)、模具非工作部位棱边均应倒角或倒圆,成形部位未注注明的圆角按㎜制造。

型面与分型面或型芯、顶杆等相配合的边缘不得有倒角或圆角。

2、总装技术要求!)、合模后分型面应紧密贴合,局部间隙不得大于㎜(不包括排气槽)。

2)、热态模具的合模间歇不大于㎜。

3)、模具分型面对动、定模板安装平面的不平行度应符合表1-3的规定。

4)、在分型面上定、动模镶块平面应分别与定、动模板平齐,允许略高(不得低于),800吨以下压机模具不大于㎜,800吨以上压机模具不大于㎜。

隙,但其长度应小于15㎜。

6)滑块运行应平稳,合模后滑块与楔紧块应压紧,接触面积不小于四分之三,开模后定位应准确、可靠。

8)、模具套板应有足够的刚性和强度,在承受压铸机锁模力和金属液压力下,不发生影响使用的变形。

9)、型腔的反压力中心尽可能接近压铸机合模中心,以免压铸机受力不均,造成合模不严。

10)、导柱伸出长度不得低于型腔最高点。

11)模具所有活动部分,应保证位置准确、动作可靠,不得有歪斜和卡滞现象。

滑块滑座等易磨易损部件、导柱和导套、推板导柱和导套、顶杆等易磨易损件应考虑摩擦副,同时均应采用刚性好、强度高的耐磨、耐热材料。

对这些易磨易损件应提供易损件图纸和清单。

压铸标准——精选推荐

铝铸件企业标准1.范围:本标准规定本厂所有铝铸件产品/零部件之设计/制造与检验标准.如图纸中标注与本标准有对应项,以图纸标注为准,图纸标准未涉及项以本标准为准,余依图纸标注。

2.引用标准:GB 15115-1994 《压铸铝合金》GB 1173-1986 《铸造铝合金》ISO 3522-1984 《铸造铝合金》GB 6414-1999 《铸件尺寸公差与机械加工余量》GB 11351-1989 《铸件重量公差》GB 1800-1979 《标准公差和极限偏差》GB 1804-1979 《一般公差 线性尺寸的未注公差》GB 6060.5 《表面粗糙度比较样块 抛(喷)丸,喷砂加工表面》 GB 15114-1994 《铝合金压铸件》GB 9438-1999 《铝合金铸件》GB6060.4 《表面粗糙度比较样块 抛光加工表面》GB15114-1994 《铝合金压铸件》GB9438-1999 《铝合金铸件》JB2702-80 《锌合金、铝合金、铜合金压铸件技术条件》GB5611-1998 《铸造术语》3.要求:3.1材质3.1.1金属型铸造铝合金化学成分,杂质,力学性能依GB15115-1994《压铸铝合金》为准,参考GB1173-86《铸造铝合金》。

3.1.2国际标准铸造铝合金依 ISO3522-19843.1.3压铸铝合金各国牌号近似对照表:中国GB/T 日本UNS 美国ASTMB85德国DIN1725\2 HISH5302ZL104 ADC3 A13600 A360.0 GD-AlSi10Mg(239) ZL112 ADC10 A13800 A380.0ZL113 ADC12 A03830 383.0 GD-AlSi9Cu3(226) ZL102 ADC1 A14130 A413.0 GD-AlSi12CuZL117 ADC14 A03900 B390.0ZL108 A13320ZL303 ADC6 G-AlMg5Si3.2表面质量(粗糙度/针孔/刮伤)3.2.1铝压铸件非加工面按JB2702-80执行,具体表面质量等级依零件图为准,未注明时:不进行表面处理的表面按1级执行,此时要求铝压铸件外表面粗糙度相当于Ra1.6um;对需进行非烤漆或喷塑表面处理的表面按2级执行,此时要求铝压铸件外表面粗糙度相当于Ra3.2um;对需要有进行烤漆或喷塑后处理的表面质量按3级执行,对需要其它形式后理的表面质量要求依后处理方式的具体要求决定,余按3级执行,在可接受范围内的表面质量缺陷不得出现在影响产品使用和机械性能的部位,对存在多种表面处于理形式的零件,按最高级别执行。

铝合金压铸件的标准

铝合金压铸件1 范围本标准规定了铝合金压铸件(以下简称压铸件)的材质、尺寸公差、角度公差、形位公差、工艺性要求和表面质量。

本标准适用于照相机、光学仪器等产品的铝合金压铸件。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 6414—1999 铸件尺寸公差与机械加工余量GB/T 11334—1989 圆锥公差JIS H 5302—1990 压铸铝合金3 压铸铝合金3.1 压铸铝合金选用JIS H 5302—1990中的ADC10。

3.2 ADC10的化学成分表1给出。

其中铜的含量控制在不大于2.8 %。

a )抗拉强度σb :245 MPa;b )伸长率δ 5 :2 %;c )布氏硬度HBS(5/250/30):80。

4 铸件尺寸公差4.1 压铸件尺寸公差的代号、等级及数值压铸件尺寸公差的代号为CT。

尺寸公差等级选用GB/T6414—1999中的CT3 ~ CT8。

一般(未注)公差尺寸的公差等级基本规定为:照相机零件按CT6,其他产品零件按CT7。

尺寸公差数值表2给出。

4.2 壁厚尺寸公差壁厚尺寸公差一般比该压铸件的一般公差粗一级。

例如:一般公差规定为CT7,壁厚公差则为CT8。

当平均壁厚不大于1.2 mm时,壁厚尺寸公差则与一般公差同级,必要时,壁厚尺寸公差比一般公差精一级。

4.3 公差带的位置尺寸公差带应相对于基本尺寸对称分布,即尺寸公差的一半为正值,另一半取负值。

当有特殊要求时,也可采用非对称设置,此时应在图样上注明或在技术文件中规定。

对于有斜度要求的部位,其尺寸公差应沿斜面对称分布。

受分型面及型芯的影响而引起的固定增量和错型值,已包含在尺寸公差数值之内。

当需进一步限制错型值时,则应在图样上注明其允许的最大错型值。

03压铸件技术标准

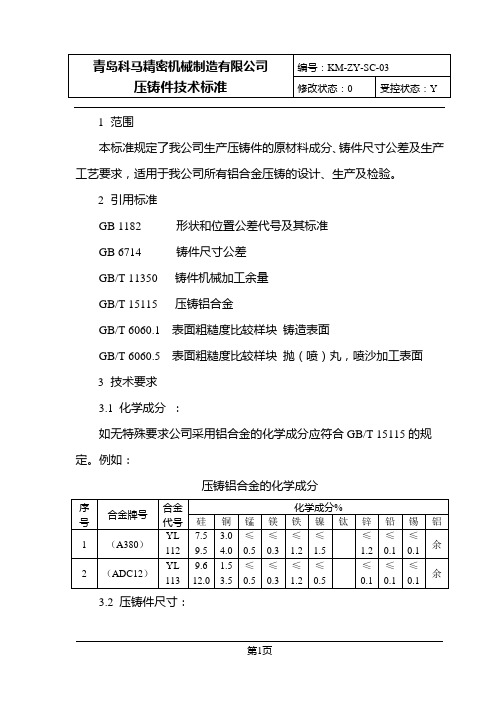

1范围本标准规定了我公司生产压铸件的原材料成分、铸件尺寸公差及生产工艺要求,适用于我公司所有铝合金压铸的设计、生产及检验。

2引用标准GB 1182 形状和位置公差代号及其标准GB 6714 铸件尺寸公差GB/T 11350 铸件机械加工余量GB/T 15115 压铸铝合金GB/T 6060.1 表面粗糙度比较样块铸造表面GB/T 6060.5 表面粗糙度比较样块抛(喷)丸,喷沙加工表面3技术要求3.1 化学成分:如无特殊要求公司采用铝合金的化学成分应符合GB/T 15115的规定。

例如:压铸铝合金的化学成分3.2 压铸件尺寸:3.2.1 压铸件的尺寸公差不包括铸造斜度,其不加工表面:包容面以小端为基准,被包容面以大端为基准;待加工表面:包容面以大端为基准,被包容面以小端为基准,有特殊规定和要求时,须在图样上注明。

3.2.2 压铸件需要机械加工时,其加工余量按GB/T11350的规定执行。

若有特殊规定和要求时须在图样上注明。

4 表面质量4.1 铸件表面粗糙度应符合GB6060.1的规定。

4.2 铸件不允许有裂纹、欠铸、疏松、气泡和任何穿透性缺陷。

4.3 铸件允许有擦伤、凹陷、缺肉和网状毛刺等缺陷,但其缺陷的程度和数量应该与供需双方同意的标准相一致。

4.4 铸件的浇口、飞边、溢流口、隔皮、顶杆痕迹等应清理干净,但允许留有痕迹。

其中顶针痕迹不得凸出和凹入所在表面0.3mm。

4.5 若图样无特别规定,有关压铸工艺部分的设置,如顶杆位置、分型线的位置、浇口和溢流口的位置等由生产厂自行规定;否则,图样上应注明或由供需双方商定。

4.6 压铸件需要特殊加工的表面,如抛光、喷丸、镀铬、涂覆、阳极氧化等须在图样上注明或由供需双方商定。

4.7 铸件抛丸表面质量均匀一致,不允许有漏抛、起褶、气泡、起皮、划痕等影响铸件外观质量的缺陷。

5 内部质量5.1压铸件若能满足使用要求,则压铸件本质缺陷不作为报废的依据。

5.2用于水泵系列的铸件内部不允许存在引起漏气的疏松、气泡、夹杂。

压铸件产品技术规范标准

压铸件产品技术规范标准1. 引言压铸件是一种具有高精度、高强度和高复杂性的金属铸件,广泛应用于汽车、电子、航空航天等行业。

为了确保压铸件产品质量的稳定和一致性,制定了一系列的技术规范标准,以规范压铸件的生产和质量控制过程。

本文将介绍压铸件产品技术规范标准的主要内容,包括材料要求、尺寸和形状公差、表面处理、硬度要求、力学性能要求等方面。

2. 材料要求压铸件的材料选择对产品的质量和性能具有重要影响。

根据不同的应用领域和要求,压铸件常用的材料包括铝合金、锌合金、镁合金等。

2.1 铝合金铝合金是最常用的压铸件材料之一,具有良好的流动性、加工性能和机械性能。

常用的铝合金包括ADC12、A380等,其化学成分和物理性能应符合相应的标准。

2.2 锌合金锌合金是另一种常用的压铸件材料,具有良好的液态流动性和冷却收缩性能。

常用的锌合金有Zamak 3、Zamak 5等,其化学成分和物理性能应符合相应的标准。

2.3 镁合金镁合金具有重量轻、比强度高等特点,适用于要求重量轻、高强度的产品。

常用的镁合金有AZ91D、AM60B等,其化学成分和物理性能应符合相应的标准。

3. 尺寸和形状公差为了保证压铸件的尺寸精度和形状一致性,对其尺寸和形状设定了公差要求。

公差的选择应根据产品的具体要求和应用领域来确定。

4. 表面处理压铸件在生产过程中常常需要进行表面处理,以提高其耐腐蚀性、耐磨性和装饰性。

常见的表面处理方法包括喷漆、电镀、阳极氧化等。

5. 硬度要求压铸件的硬度是其材料和工艺的重要指标之一,对产品的强度、耐磨性、耐腐蚀性等性能有直接影响。

硬度测试应按照相应的标准进行,测试结果应符合规定的要求。

6. 力学性能要求压铸件的力学性能包括抗拉强度、屈服强度、延伸率等指标。

根据产品的具体要求和应用领域,制定了相应的力学性能要求。

力学性能测试应按照相应的标准进行,测试结果应符合规定的要求。

7. 检验和质量控制为了确保压铸件产品的质量稳定和一致性,需要进行严格的检验和质量控制。

铸造件压铸件尺寸公差标准规范

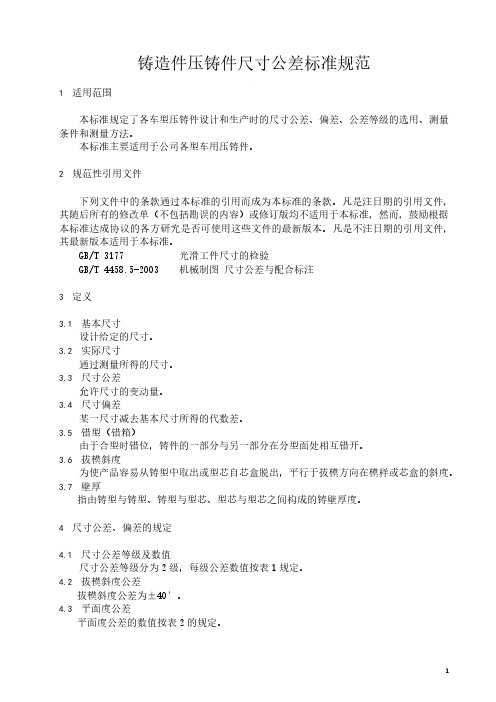

铸造件压铸件尺寸公差标准规范1 适用范围本标准规定了各车型压铸件设计和生产时的尺寸公差、偏差、公差等级的选用、测量条件和测量方法。

本标准主要适用于公司各型车用压铸件。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 3177 光滑工件尺寸的检验GB/T 4458.5-2003 机械制图尺寸公差与配合标注3 定义3.1 基本尺寸设计给定的尺寸。

3.2 实际尺寸通过测量所得的尺寸。

3.3 尺寸公差允许尺寸的变动量。

3.4 尺寸偏差某一尺寸减去基本尺寸所得的代数差。

3.5 错型(错箱)由于合型时错位,铸件的一部分与另一部分在分型面处相互错开。

3.6 拔模斜度为使产品容易从铸型中取出或型芯自芯盒脱出,平行于拔模方向在模样或芯盒的斜度。

3.7 壁厚指由铸型与铸型、铸型与型芯、型芯与型芯之间构成的铸壁厚度。

4 尺寸公差、偏差的规定4.1 尺寸公差等级及数值尺寸公差等级分为2级,每级公差数值按表1规定。

4.2 拔模斜度公差拔模斜度公差为±40′。

4.3 平面度公差平面度公差的数值按表2的规定。

表 1 (mm)注:(基本尺寸-25)÷25,取整数。

表2(mm)注:(基本尺寸-75)÷25,取整数。

4.4 位置度公差位置度公差的数值按表3的规定。

4.5 同轴度公差同轴度公差的数值按表4的规定。

(mm)注:(基本尺寸-75)÷25,取整数。

4.6 角度尺寸公差对于两个面之间有角度要求的,角度尺寸公差为±20′。

4.7 公差带的位置一般情况下,公差带应相对于基本尺寸对称分布,即一半在基本尺寸之上,一半在基本尺寸之下。

根据实际需要,公差带也可以不对称分布,在此情况下,公差应单独标注在基本尺寸的后面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸造、压铸标准

技术标准是国际贸易中的准则,是作为设计、制造、验收产品的依据。

广东省铸造学会、广东省压铸学会收录了部分标准:铸造和压铸的中国国家标准、行业标准,以及美、欧、日、澳、德、俄等国家的相应标准。

压铸标准包括:(一)通用标准;(二)压铸机标准;(三)压铸模标准;(四)合金及工艺标准,包括铝合金、镁合金、锌合金、铜合金、铅锡合金等。

铸造标准包括:(一)基础通用与铸造工艺技术标准;(二)铸钢标准;(三)铸铁标准;(四)铸造有色合金标准;(五)造型材料标准;(六)熔模铸造标准等。

压铸标准目录

一、通用标准

中国GB/T24001-1996 idt ISO 14001:1996 环境管理体系规范及使用指南GB/T19001-2000 idt ISO/FDIS9001:2000 质量管理体系––要求

GB/T5611-1998铸造术语

HB7578-1997铸件试制定型规范

GB/T8063-94 铸造有色金属及其合金牌号表示方法

GB/T13822-92 压铸有色合金试样

GB5678-85 铸造合金光谱分析取样方法

HB5343-94 铸造工艺质量控制

GB/T6414-1999 铸件尺寸公差及机械加工余量

GB/T15056-94 铸造表面粗糙度评定方法

二、压铸机标准

中国JB/T8083-1999 压铸机型式与基本参数

JB/T8084.1-1999 冷室压铸机精度

JB/T8084.2-1999 冷室压铸机技术条件

JB/T6039.2-92 热室压铸机精度

JB/T6039.3-92 热室压铸机技术条件

三、压铸模标准

中国GB8844-88 压铸模技术条件

GB8847-88 压力铸造模具术语

GB4678.1~15-84 压铸模零件

GB4679-84 压铸模零件技术条件

美国压铸模

四、合金及工艺标准

1.铝合金

中国GB/T1173-95 铸造铝合金

GB/T8733-2000 铸造铝合金锭

YS/T282-2000 铝中间合金锭

JB/T7946.1-1999 铸造铝硅合金变质

JB/T7946.2-1999 铸造铝硅合金过烧

JB/T7946.3-1999 铸造铝合金针孔

GB/T15115-94 压铸铝合金

GB/T15114-94 铝合金压铸件

HB5012-86 铝合金压铸件

HB/Z220.2-92 铝合金金属型铸造

HB/Z220.3-92 铝合金低压铸造

HB/Z220.4-92 铝合金压力铸造

HB/Z220.7-92 铝合金铸件浸渗

GJB1695-93 铸造铝合金热处理规范

国际标准 ISO3522-84 铸造铝合金

美国ASTMB85-96 铝合金压铸件

ASTMB179-96 砂型铸件、永久型铸件及压铸件用铝合金锭

ASTMB597-98 铝合金热处理

日本JISH2118:2000压铸用铝合金锭

JISH5302:2000 铝合金压铸件

2.镁合金

中国GB1177-91 铸造镁合金

GB/T13820-92 镁合金铸件

国际标准ISO/DIS16220-1999 铸造镁合金

美国ASTMB93/B93M-98 砂型铸件、永久型铸件及压铸件用镁合金锭

ASTMB94-94 镁合金压铸件

日本JISH2222-1991 压铸用镁合金锭

JISH5303-1991 镁合金压铸件

欧洲EN1754-1997 镁和镁合金—铸锭和铸件

俄罗斯ΓOCT2856-79 铸造镁合金

3.锌合金

中国GB/T1175-1997 铸造锌合金

GB/T13818-92 压铸锌合金

GB/T13821-92 锌合金压铸件

国际标准ISO301-1981 铸造用锌合金锭

美国ASTMB86-98 锌合金压铸件

ASTMB240-98 压铸件用锌合金锭

ASTMB327-98 压铸锌合金用铝中间合金日本JISH5301-90 锌合金压铸件

JISH2021:1999 压铸用锌合金锭

欧洲EN 1774-1997 铸造锌合金

EN 12844:1998 锌和锌合金-铸件-规格俄罗斯ΓOCT19424-74 压铸锌合金

澳大利亚AS1881-1986 锌合金

4.铜合金

中国GB1176-87 铸造铜合金技术条件

GB/T15116-94 压铸铜合金

GB/T15117-94 铜合金压铸件

美国ASTMB176-95 铜合金压铸件

日本JISH2202:2000 铸造用铜合金锭

欧洲EN1982:1998 铜和铜合金-铸锭和铸件俄罗斯ΓOCT17711-93 铸造黄铜化学成分

5.铅锡合金

中国GB/T8740-1988 铸造铅基轴承合金锭GB/T8740-1988 铸造锡基轴承合金锭

美国ASTMB102-93 铅合金和锡合金压铸件日本JISH2231-1962 活字金属锭

JISH5601-1990 硬铅铸件

JISH5401-1958 轴承合金

德国DIN1742-71 锡压铸合金

DIN1741-1974 压铸用铅合金

英国BS3332-1987 白合金轴承合金锭

俄罗斯ΓOCT1320-74 巴比特合金。