气门摇杆支座.

机械制造及其自动化专业精品毕业论文--柴油机“气门摇杆轴支座”零件的工艺工装设计

摘要本文对气门摇杆支座零件的工艺工装件的结构特点对其工艺过程进行了设计。

为提高生产效率,设计了铣削窄槽夹具,对其它零件的加工有一定的借鉴意文。

关键词:气门摇杆支座工艺夹具设计零件图、零件毛坯合图、夹具装配图、夹具体零件图目录序言----------------------------------------------------6 一、分析零件图纸并确定其生产类型-----------------------7-8零件图--------------------------------------------9-10二、选择毛坯尺寸,设计毛坯图-------------------------11-13零件毛坯图------------------------------------------13三、选择加工方法,制定工艺路线-----------------------14-15四、加工工序设计-------------------------------------16-17五、工艺过程卡和加工工序卡---------------------------18-30六、时间定额计算----------------------------------------31七、夹具设计-----------------------------------------32-34夹具装配图-----------------------------------------35夹具体零件图------------------------------------36-38 小结与体会----------------------------------------------39 参考文献------------------------------------------------40 参考图纸----------------------------------------------41-46序言机械制造技术毕业设计是在学完了机械制造技术和大部分专业课,并进行了生产实习的基础上进行的又一个实践性学习环节。

气门摇杆轴支座

• 先看图该零件的重要 位置是: • Ø20的孔 • Ø20的孔的两个端面 • 底面与Ø20的孔有平 行度要求

• • • • • • • • • •

序号 01 02 03 0面 上表面为粗基准 粗铣上表面 精铣下表面 下表面为精基准 钻两通孔 半径R10的圆弧为基准 粗镗右端面 先面后孔 粗镗左端面和Ø20的孔 半精加工5、6步骤 精加工5、6步骤 铣轴向槽

气门摇杆轴支座的工序

气门摇杆轴支座的作用

• 气门摇杆轴支座是柴油机 一个主要零件。是柴油机 摇杆座的结合部,Ø20 (+0.10—+0.16)孔装摇 杆轴,轴上两端各装一进 气门摇杆,摇杆座通过两 个Ø13mm孔用M12螺杆 与汽缸盖相连,3mm轴向 槽用于锁紧摇杆轴,使之 不转动。其材料是灰铁, 铸造成型。

气门摇杆轴支座机械加工工艺规程设计

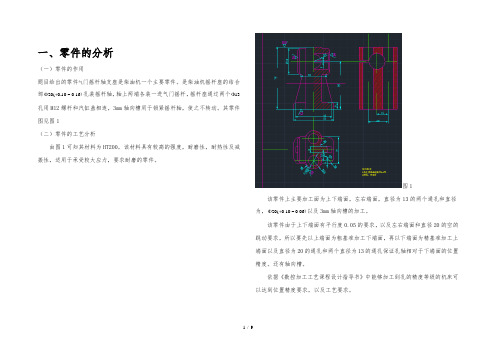

一、零件的分析(一)零件的作用题目给出的零件气门摇杆轴支座是柴油机一个主要零件。

是柴油机摇杆座的结合部)Φ(Φ孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个1320+10.0。

16~孔用M12螺杆和汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使之不转动。

其零件图见图1(二)零件的工艺分析由图1可知其材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

图1该零件上主要加工面为上下端面,左右端面,直径为13的两个通孔和直径为,).020+Φ以及3mm轴向槽的加工。

(06.0~10该零件由于上下端面有平行度0.05的要求,以及左右端面和直径20的空的跳动要求,所以要先以上端面为粗基准加工下端面,再以下端面为精基准加工上端面以及直径为20的通孔和两个直径为13的通孔保证孔轴相对于下端面的位置精度。

还有轴向槽。

依据《数控加工工艺课程设计指导书》中能够加工到孔的精度等级的机床可以达到位置精度要求,以及工艺要求。

二、确定毛坯(一)毛坯制造方法依据零件材料确定毛坯胚为铸件,因为零件的生产类型为大批量生产,尺寸较大,所以接受砂型机器砂型铸造。

铸件应满足以下要求:(1)铸件的化学成分和力学特性应符合图样规定的材料牌号标准。

(2)铸件的形态和尺寸要求应符合铸件图的规定;(3)铸件表面应进行清砂处理,去除结巴,飞边毛刺,其残留高度应小于或等于1-3mm(4)铸件内部,特别是靠近工作表面处不应有气孔,沙眼,裂纹等缺陷;非工作面不得有严峻的疏松和较大的的缩孔。

(5)铸件应刚好进行热处理。

退火后的硬度小于229HB。

铸件应进行时效处理,消退内应力改善加工性能。

(二)确定毛坯余量接受查表法,查阅《机械制造工艺设计简明手册》表2.2-3该铸造公差等级为CT8-10,MA-H级。

查阅表2.2-4加工表面基本尺寸加工余量等级加工余量数值说明下端面50mm H 4.0 单侧加工上端面48mm H 4.0 单侧加工左端面Φ32mm H 4.0 单侧加工右端面Φ32mm H 4.0 单侧加工,毛坯图三、工艺规程设计(一)定位基准的选择经基准的选择:气门摇杆轴支座下端面既是设计基准又是装配基准所以把它作为精基准满足了基准重合的原则。

新气门摇臂轴支座的机械加工工艺及夹具设计

新气门摇臂轴支座的机械加工工艺及夹具设计新气门摇臂轴支座的机械加工工艺及夹具设计新气门摇臂轴支座是一种汽车引擎部件,是连接气门和摇臂的重要支撑部位。

它的制造需要采用一定的机械加工工艺和相应的夹具设计,本文将对此进行探讨。

一、机械加工工艺1. 轴套加工首先需要进行的是轴套加工,这是因为轴套是与气门摇臂轴紧密配合的部件。

轴套的加工需要经过数道工序,其中包括车、铣、镗、插座螺纹等。

具体的步骤如下:(1)车削:采用车床将钢材进行加工成需要的形状和尺寸;(2)铣削:采用铣床对轴套进行平面加工,以保证其表面的光滑度和精度;(3)镗孔:采用数控加工中心进行孔径精度的控制,保证轴套与摇臂轴配合的紧密度;(4)插座螺纹:通过螺纹车床对轴套进行插座螺纹加工。

2. 支座加工在完成了轴套的加工后,需要对支座进行加工。

支座是固定在气门摇臂轴上的部件,其加工需要包含以下步骤:(1)车削:用车床将钢材进行加工成需要的形状和尺寸,如外形、凸台等;(2)锉削:用锉将支座的表面进行整形,以防止其表面存在毛刺或磨损;(3)钻孔:通过钻床进行定位孔和螺纹孔的加工。

3. 摇臂轴加工在完成了轴套和支座的加工后,需要进行摇臂轴的加工以保证其与轴套的精确配合,从而提高摇臂轴的实用性和寿命。

摇臂轴的加工需要包含以下步骤:(1)车削:采用车床将钢材进行加工成需要的形状和尺寸;(2)磨削:经过磨削,使摇臂轴的表面更加光滑、精确;(3)组合检测:通过检测手段,对摇臂轴、轴套和支座进行匹配测试,以保证精确配合。

二、夹具设计上述的机械加工工艺需要相应的夹具设计来实现。

夹具的设计需要考虑以下几个因素:1. 夹紧效果夹具的要求是能够紧密抱住工件,防止工件在加工过程中发生移动或扭曲变形。

因此,需要在设计过程中考虑工件的结构特点,精确的制定夹持力,确保夹具夹紧后不松动、不滑动。

2. 生产效率夹具设计应考虑向生产车间提供高效的加工条件。

夹具需要尽可能的实现快速、便捷的操作,以便提高生产效率和加工质量。

气门摇杆支座 (部分)

第一章零件分析1.1零件作用分析气门摇杆轴支座是柴油机一个主要零件,是柴油机摇杆座的结合部。

20-(Φ孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个.0+~)06.010Φ孔用M12螺杆与汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使之不转动。

其13零件图如下图:图1-1 摇杆轴支座1.2零件工艺分析由图1.1得知,其材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

该零件上主要加工面为上端面,下端面,左右端面,2个13Φ孔和).020-Φ以及3mm轴向槽的+(06.0~10加工,)20-+(Φ孔的尺寸精度以及下端面0.05的平面度与左右两端面.006~10.0孔的尺寸精度,直接影响到进气孔与排气门的传动精度及密封,2个13Φ孔的尺寸精度,以上下两端面的平行度0.05。

因此,需要先以下端面为粗基准加工上端面,再以上端面为粗基准加工下端面,再把下端面作为精基准,最后加工20-(Φ孔时以下端面为定位基准,以保证孔轴相对下端面的位置精.0+~)1006.0度。

由参考文献(1)中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的零件的结构的工艺性也是可行的。

1.3零件的生产类型依设计题目知:Q=12000件/年,n=1件/台,结合生产实际,备品率α和废品率β分别为5%和2%。

,由公式()()N Qnαβ=++11有()()N=⨯⨯++=12000115%12%12852零件的质量约为3kg,生产类型为大批生产。

第二章毛坯的选择2.1选择毛坯由设计题目的图纸可知,该零件材料为HT200,其具有较高的强度、耐磨性、耐热性及减振性,零件外形结构较复杂,因此确定毛坯为铸件,毛坯的铸造方法选用砂型机器造型,此外,为消除残余应力,铸造后安排人工时效处理。

2.2确定毛坯尺寸及公差①求轮廓尺寸根据零件图计算轮廓尺寸,长50mm,宽45mm。

高78mm,故最大轮廓尺寸为78mm。

气门摇杆轴支座的钻2×Φ13通孔夹具设计及机械加工工艺装备说明书

摘要气门摇杆轴支座是柴油机中摇杆结合部分,它是柴油机一个重要零件。

课程设计课题是摇杆轴支座加工工艺规程与专用夹具设计,设计中综合应用了工程图学,机械设计, 机械制造工程学,机械几何精度设计等相关课程知识。

其中摇杄轴装在Φ20孔中,轴上两端各装一进气门摇杄;摇杄座通过两个Φ13孔用 M12 螺杄与汽缸盖相连,3m 轴向槽用于锁紧摇杄轴,使其不能转动。

汽缸盖内每缸四阀使燃烧室充气最佳,气门由摇杄凸轮机构驱动,摩擦力且气门间隙由液压补偿。

这种结构可能减小燃油消耗并改善排放。

该课题设计在摇杆轴支座工艺规程设计过程中,详细的分析了摇杄轴支座的加工工通过工艺方案的比较与分析选择得到了符合技术要求的工序,形成了机械加工工艺过程卡和机械加工工序卡。

本设计进行了专用夹具的设计,阐述了定方案的选择、夹紧方案的确定、夹具体与镗模设计,运用 AutoCAD 完成了此专用夹具的装配图和夹具体的零件图。

此外, 还进行了摇杆轴支座零件的和夹具主要零件三维造型设计关键词:气门摇杆轴支座,工艺分析,工艺设计,夹具设计目录摘要 (I)前言 (1)第 1 章气门摇杆轴支座零件工艺分析 (2)1.1 气门摇杆轴支座零件的作用与结构 (2)1.1.1 气门摇杆轴支座零件的作用 (2)1.1.2 气门摇杆轴支座的结构特点 (3)1.1.3 气门摇杆轴支座的结构工艺性 (3)1.2 气门摇杆轴支座零件关键表面的技术要求 (4)第二章气门摇杆轴支座零件工艺设计 (5)2.1 气门摇杆轴支座生产类型的确定 (5)2.2 气门摇杆轴支座毛坯的选择与毛坯图说明 (6)2.2.1 毛坯图的的选择 (6)2.2.2 毛坯图说明 (6)2.3 气门摇杆轴支座工艺路线的确定 (6)2.3.1 粗基准和精基准的选择 (6)2.3.2 拟定机械加工工艺路线 (6)2.3.3 工艺路线的分析与比较 (9)2.3.4 机械加工余量的确定 (11)2.3.5 选择加工设备、工艺装备 (11)2.3.6 确定切削用量和基本工时 (12)第3章钻2×Φ13通孔夹具设计 (16)3.1 钻床夹具的主要类型 (16)3.2 钻孔夹具的设计 (16)3.3 夹具总体方案设计 (16)3.4 定位方案的选择 (18)3.5 定位分析及误差计算 (19)3.6 切削力及加紧力的计算 (19)3.7 对刀及导引装置设计 (29)3.8 夹紧操作动作说明 (29)参考文献 (32)前言夹具课程设计是一个非常重要的教学环节,它既要求我们通过设计能获得综合应用过去所学的全部课程进行工艺及结构设计的基本能力,这也为以后做好毕业设计进行一次综合训练和准备。

气门摇臂轴支座

与汽车发动机相比,摩托车发动机的气门摇臂轴支座需要承受更大的振动和冲击力, 因此需要选择更耐久和可靠的金属材料。

在摩托车发动机中,气门摇臂轴支座的安装位置和固定方式需根据发动机型号和设 计要求进行选择和确定,以确保发动机的正常运行和性能。

热处理工艺

热处理工艺是通过加热和冷却来改变金属的内部结构,以达到改善机械性能和耐 腐蚀性的目的。

热处理工艺包括淬火、回火、退火等多种方式,选择合适的热处理方式需根据金 属的种类和成品的要求进行。

表面处理工艺

表面处理工艺是对成品表面进行涂装、电镀、喷塑等处理, 以提高产品的外观质量和耐腐蚀性。

表面处理工艺需根据成品的使用环境和要求选择合适的涂装 材料和工艺方法,以确保产品的长期性能和可靠性。

工作原理

当发动机运转时,气门摇臂轴支座通过座圈传递气门机构的力,使气门按照正 确的运动轨迹进行开启和关闭。橡胶减震器能够吸收发动机运转时的振动和噪 音,提高发动机的运转平稳性和耐久性。

功能

气门摇臂轴支座的功能包括支撑和固定气门摇臂、传递气门机构的力、吸收发 动机运转时的振动和噪音等。

02

气门摇臂轴支座的类型

在航空发动机中的应用

航空发动机中的气门摇臂轴支座主要用于支撑和固定气门摇臂,以确保 气门的正常开闭。

与汽车和摩托车发动机相比,航空发动机的工作环境更加复杂和苛刻, 因此气门摇臂轴支座需要具备更高的耐高温、耐腐蚀和耐磨损性能。

在航空发动机中,气门摇臂轴支座的安装位置和固定方式需根据发动机 型号和设计要求进行选择和确定,以确保发动机的正常运行和性能。

铸造工艺的关键在于模具设计和材料 选择,模具设计需精确控制铸件的外 形和尺寸,材料选择需考虑铸件的机 械性能和耐腐蚀性。

气门摇杆轴支座课程设计说明书

气门摇杆轴支座课程设计说明书课程设计说明书:气门摇杆轴支座一、课程设计背景随着汽车工业的发展,气门摇杆轴支座的结构和性能需求也逐渐提高。

气门摇杆轴支座是连接摇杆轴与气门摇杆的重要零部件,一方面承受着摇杆轴和气门摇杆之间的力和转矩,另一方面要保证气门的灵活开闭。

因此,对气门摇杆轴支座进行课程设计可以帮助学生深入了解其结构和工作原理,提升学生的实践能力和创新意识。

二、教学目标1.理解气门摇杆轴支座的结构和工作原理;2.掌握气门摇杆轴支座的制造工艺;3.能够根据实际需求设计气门摇杆轴支座的结构参数;4.具备气门摇杆轴支座的加工、装配和调试能力。

三、课程内容1.气门摇杆轴支座的结构和工作原理;2.气门摇杆轴支座的制造工艺;3.气门摇杆轴支座的结构参数设计;4.气门摇杆轴支座的加工、装配和调试。

四、教学方式1.理论授课:通过课堂讲授的方式介绍气门摇杆轴支座的结构、工作原理和制造工艺,引导学生进行相关知识的学习;2.实验教学:通过实验操作,教授气门摇杆轴支座的加工、装配和调试技术;3.实习实训:组织学生进行实习实训,通过生产实践提升学生的实践能力和创新意识。

五、教学计划1.第一周:理论课程介绍,介绍气门摇杆轴支座的结构和工作原理;2.第二周:制造工艺课程介绍,介绍气门摇杆轴支座的制造工艺;3.第三周:结构参数设计课程介绍,教授气门摇杆轴支座的结构参数设计方法;4.第四周:实验操作课程介绍,教授气门摇杆轴支座的加工、装配和调试技术;5.第五周:实习实训课程介绍,组织实习实训,提升学生的实践能力。

六、教学评估1.期中考试:考察学生对气门摇杆轴支座结构和工作原理的理解程度;2.实验报告:要求学生根据实验操作的结果编写实验报告,评估其对气门摇杆轴支座加工、装配和调试技术的掌握;3.结业考试:综合考察学生对课程内容的理解和应用能力。

七、教学资源1.课程教材:提供气门摇杆轴支座的相关教材;2.实验设备:提供用于实验操作的气门摇杆轴支座加工、装配和调试设备;3.实习实训场地:提供实习实训场地,配备相应的加工设备。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械制造技术基础课程设计题目:操纵杆支架机械加工工艺规程及3*φ11孔钻削夹具设计班级:姓名:学号:指导教师:完成日期:任务书一、设计题目:操纵杆支架机械加工工艺规程及3*φ11孔钻削夹具设计二、原始资料(1) 被加工零件的零件图1张(2) 生产类型:(中批或大批大量生产)三、上交材料1.所加工的零件图1张2.毛坯图1张3.编制机械加工工艺过程卡片1套4.编制所设计夹具对应的那道工序的机械加工工序卡片1套5.绘制夹具装配图(A0或A1)1张6.绘制夹具中1个零件图(A1或A2。

装配图出来后,由指导教师为学生指定需绘制的零件图,一般为夹具体)。

1张7.课程设计说明书,包括机械加工工艺规程的编制和机床夹具设计全部内容。

(约5000-8000字)1份四、进度安排本课程设计要求在3周内完成。

1.第l~2天查资料,绘制零件图。

2.第3~7天,完成零件的工艺性分析,确定毛坯的类型、制造方法,编制机械加工工艺规程和所加工工序的机械加工工序卡片。

3.第8~10天,完成夹具总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。

4.第11~13天,完成夹具装配图的绘制。

5.第14~15天,零件图的绘制。

6.第16~18天,整理并完成设计说明书的编写。

7.第19天~21天,完成图纸和说明书的输出打印。

答辩五、指导教师评语该生设计的过程中表现,设计内容反映的基本概念及计算,设计方案,图纸表达,说明书撰写,答辩表现。

综合评定成绩:指导教师日期摘要机械制造技术基础课程设计是我们融会大学所学的《机械制造技术基础》、《机械制造装备设计》等知识后,将理论与实践相结合对专业知识的综合运用训练,并且为我们以后做好毕业设计进行一次综合训练和准备。

这次设计的是操纵杆支架,包括工件零件图、夹具体零件图、毛坯图、夹具装配图各一张,机械加工工艺过程卡片和与工序卡片各一张。

首先我们要熟悉零件和了解其作用。

然后,根据零件的性质和零件图上各端面的粗糙度确定毛坯的尺寸和机械加工余量。

最后拟定支架的工艺路线图,制定该工件的夹紧方案,画出夹具装配图。

本次的课程设计,决定设计第二道工序——钻底面孔系,夹具通过一个固定V形块、一个摆动压块、四个支承板共同限制5个自由度,靠螺栓螺杆夹紧。

钻模板与A面之间保持一定间距,设计出来的钻模板要保证3-Φ11的孔间距及孔径。

由于本人设计水平所限错误和欠妥之处恳请老师批评指正。

AbstractCourse design for mechanical manufacture technology is mixed the University "manufacturing technology", "design of mechanical manufacturing equipment" and other knowledge, the combination of theory and practice of the comprehensive use of professional knowledge training, and we will do the graduation design to conduct a comprehensive training and preparation.This design is the joystick support, including the part drawing, assembly drawing blank map, each one, machining process card and process card each one.First of all we should be familiar with and understanding of its role.Then, according to parts of nature and map parts of the surface roughness to determine the dimensions of the blank and the machining allowance.The final formulation of stent technology roadmap, the formulation of the workpiece clamping scheme, draw the jig assembly drawing.The curriculum design, decided to design a second step - Holes drilled bottom fixture through a fixed V-block, a swing briquetting, four support plate to cap the five degrees of freedom by bolts screw clamping. Maintain a certain distance between the drilling template with the A side, drilling template designed to ensure that the 3-Φ11 hole spacing and apertureAs I design is limited by errors and defects to teacher criticism.目录1.零件的分析 (6)1.1 零件的作用 (6)1.2 零件的工艺分析 (6)2.工艺规程设计 (6)2.1 选择毛坯种类并确定制造方法 (6)2.2 基面的选择 (7)2.3 制订工艺路线 (7)2.4 工艺路线的比较与分析 (8)2.5 机械加工余量、工序尺寸及毛坯尺寸的确定 (9)2.6 确定切削用量及基本工时 (9)3、夹具的设计 (12)3.1问题的提出 (12)3.2夹具设计 (13)4、设计感言: (14)参考文献 (15)1.零件的分析1.1 零件的作用题目所给定的零件是汽车换挡部分的操纵杆支架,它的主要作用是固定操纵杆,使其在行驶过程中牢固可靠。

零件上的3-Φ11孔用螺栓固定在底座上,操纵杆用Φ20的定位销固定在支架上,并且在换挡时依靠利用36槽轨迹不会引起偏差。

1.2 零件的工艺分析操纵杆支架共有4组加工表面,分析如下:(1)2-Φ20孔,(2)支架底面(3)36槽(4)3-Φ11孔此零件外形较小,图中除2-Φ20孔,公差要求较严格外,其它加工面公差要求较低,并且无位置度要求,但是为了满足装配性能,根据现场实际,在加工过程中要制定工艺基准,并制定出工艺公差,利用工艺基准来加工后续工序。

2.工艺规程设计2.1 选择毛坯种类并确定制造方法操纵杆支架材料为灰铁件,牌号HT150,硬度HB163-229,零件年产量为10000件,已达大批生产的水平,而且零件的轮廓尺寸不大,故可采用精铸件,这从提高生产率、保证加工精度上考虑也是应该的。

2.2 基面的选择基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

(1)粗基准的选择:对于零件而言,尽可能选择不加工表面为粗基准。

而对于有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面做粗基准。

因为铣底面时要保证54±0.5,所以以2-R20外圆表面为粗基准。

(2)精基准的选择:精基准的选择有利于保证加工精度,并使工件装夹方便。

在选择时,主要应该考虑基准重合、基准统一等问题。

当设计基准与工序基准不重合时,应该进行尺寸换算。

精基准选择为底面A及3-Φ11孔。

2.3 制订工艺路线制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。

在生产纲领已确定为大批生产的条件下,可以考虑采用万能性机床配以专用工夹具,并尽量使工序集中来提高生产率。

除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

(1)工艺路线方案一工序Ⅰ钻铣2-Φ20孔。

工序Ⅱ粗精铣底面A。

工序Ⅲ钻底面3-Φ11孔。

工序Ⅳ铣36槽。

工序Ⅴ检查(2)工艺路线方案二工序Ⅰ粗精铣底面A。

工序Ⅱ钻底面3-Φ11孔。

工序Ⅲ铣36槽。

工序Ⅳ钻铣2-Φ20孔。

工序Ⅴ检查(3)工艺路线方案三工序Ⅰ粗精铣底面A。

工序Ⅱ铣36槽。

工序Ⅲ钻铣2-Φ20孔。

工序Ⅳ钻底面3-Φ11孔。

工序Ⅴ检查2.4 工艺路线的比较与分析上述三个工艺方案的特点在于:方案一是先加工出2-Φ20孔,再以其为基准,加工出底面,而后以底面为基准,加工底面3-Φ11孔及36槽。

方案二是先加工出底面,再以底面为基准,加工出底面3-Φ11孔,36槽,及2-Φ20孔,这种方案基准统一。

方案三是先加工出底面,再以底面为基准,加工出36槽及2-Φ20孔,最后以36槽与Φ20做定位基准加工3-Φ11孔。

三种方案相比较,可以看出,方案一中,先以毛坯底面为粗基准,加工出2-Φ20孔,再以2-Φ20孔为基准加工底面,而后又以底面为基准,加工另外两组尺寸,由于中间变换了定位基准,不利于基准统一原则。

方案二,先加工出底面,后续加工都已底面定位,可以使加工质量得到保证,生产率得以提高。

而方案三也存在与方案一同样的弊端。

因此,我们选用方案二做为操纵杆支架的加工路线:工序Ⅰ以两个R20外毛坯面做为粗基准,粗精铣底面A。

选用X53立式铣床及专用夹具加工。

工序Ⅱ以底面A为基准,侧边采用辅助支撑,加工底面上3-Φ11孔,其中2个孔做为后续工艺定位孔,按工艺尺寸加工。

选用Z3063钻床及专用钻模。

工序Ⅲ以底面A及2-Φ11孔,一面两销定位,加工36槽。

选用X63卧式铣床及专用夹具加工。

工序Ⅳ以一面两销定位,钻铣2-Φ20孔。

选用X53立式铣床及专用夹具加工工序Ⅴ终检。

2.5 机械加工余量、工序尺寸及毛坯尺寸的确定“操纵杆支架”零件材料为HT150,硬度HB163-229,生产类型为大批生产,采用精铸件毛坯。

根据上述资料及加工工艺,分别确定各加工表面的机械加工余量、工序尺寸及毛坯尺寸如下:(1)底面(A面)根据《金属机械加工工艺人员手册》表5-5,铸件最大尺寸≦120,确定底面毛坯机械加工余量为3mm。

粗精铣一次加工完成到尺寸。

(2)3-Φ11为工艺孔,加工时按工艺尺寸加工,直接在零件上钻铰完成。

φ10.5高速钢钻头钻出φ10.5的孔,再高速钢机用铰刀铰φ11的孔。