船舶动力装置轴系设计计算

船舶动力装置课程设计轴系计算说明书

华中科技大学船舶与海洋工程学院轮机工程专业民用船舶动力装置课程设计轴系计算说明书一、轴系计算(一)、概述本船为内河船,设单机单桨。

主机经减速齿轮箱减速后将扭矩通过中间短轴传给螺旋桨轴和螺旋桨。

考虑到长江水质较差,泥沙较多,若采用水润滑,则污物可能进入艉轴装置造成堵塞,故润滑方式采用油润滑。

本计算按《CCS钢质内河船舶建造规范》(2009年)(简称《钢内规》)进行。

(二)、已知条件(三)、轴直径的确定根据《钢内规》8.2.2进行计算,计算列表4.1如下:表4.1轴直径计算根据计算结果,取螺旋桨轴直径为 350 mm,中间轴直径为 280 mm。

二、强度校核1.尾轴强度验算轴设计过程中艉轴承、密封装置、联轴节的选型如下:a.艉轴轴承选自东台市有铭船舶配件厂,规格如下:b.油润滑艉轴密封装置选自东台市有铭船舶配件厂,规格如下:c.联轴节采用船厂自制。

尾轴危险段面的确定根据图4-1计算如下:图4-1尾轴管结构简图(1)相关尺寸确定已知L=880mm,L b=440mm,R=350mma螺旋桨轴尾部锥长l=(1.6~3.3)R=2.2*R=780mm,z对于白合金轴承,支撑点到后端面的距离u=0.5L=0.5*880=440mm。

而后密封装置的长度为215mm,再加上适当间距约为60mm,则:螺旋桨轴尾部锥面中心至后轴承中心距离a为:a=780/2+440+215+60=1105mm螺旋桨轴尾部锥面后端面至后轴承中心距离b为:b=1105+780/2=1495mm由布置总图得后轴承的后端面距前轴承中心约为4739mm,则:前后轴承支撑点距离l为:l=4739-440=4299mm因为后轴承后端面距齿轮箱有约7130mm,考虑到齿轮箱的周和联轴节等,法兰端面到前轴承支撑点距离为:d=7130-4299-440-769=2391mm因为联轴节长845mm ,则法兰重心到前轴承支撑点距离为: c=2391-845=1546mm(2)双支承轴承负荷计算: a .后轴承压力= 15873.21 N式中:g —9.81N/kg 1—前后轴承支撑点距离,4.299ma---螺旋桨中心至后轴承中心距离,1.105m b —桨毂后端面到后轴承支撑点距离,1.495m c —法兰重心到前轴承支撑点距离,1.546md —法兰端面到前轴承支撑点距离,2.391m G 0—法兰重量,1180kgQ B —螺旋桨及附件重量,4079.51kgq c —轴本身重量产生的均布负荷 ,q c=0.00622c d =0.0062×3502=759.5kg/mb .前轴承总压力⎥⎦⎤⎢⎣⎡--+++=l a Q l 2b q l c)(l G l 2d l q g B 2c 02c)(B R = 4596.65 N 式中:g —9.81N/kg 1—前后轴承支撑点距离,4.299ma---螺旋桨中心至后轴承中心距离,1.105m b —桨毂后端面到后轴承支撑点距离,1.495m c —法兰重心到前轴承支撑点距离,1.546md —法兰端面到前轴承支撑点距离,2.391m G 0—法兰重量,1180kgQ B —螺旋桨及附件重量,4079.51kgq c —轴本身重量产生的均布负荷 ,q c=0.00622c d =0.0062×3502=759.5kg/m1.截面E —E 的弯矩/2a 2L q g 2L R 2L a g Q M 2A cA A AB EE ⎪⎭⎫⎝⎛+⋅⋅-⋅+⎪⎭⎫ ⎝⎛+⋅-=- = —63745.48N ·m式中:g —9.81N/kgQ B —螺旋桨及附件重量,4079.51kg a —螺旋桨中心至后轴承中心距离,1.105m R A —后轴承支反力,15873.21 N L A —后轴承长度,0.88m q c —轴本身重量产生的均布负荷q c=0.00622c d =0.0062×3502=759.5kg/m其中d c 为尾轴直径,350mm 2.截面K -K 的弯矩c2B A B KK 2gq )Q -(R a g Q M g ⋅+⋅⋅-=-= —5093.61N ·m式中:g —9.81N/kgQ B —螺旋桨及附件重量,4079.51kg a —螺旋桨中心至后轴承中心距离,1.105m R A —后轴承支反力,15873.21 N q c —轴本身重量产生的均布负荷q c=0.00622c d =0.0062×3502=759.5kg/m其中d c 为尾轴直径,350mmK K E E M M -->,取E E M -=—63745.48N ·m 作为计算弯曲力矩。

内河船舶轴系扭振计算

内河船舶轴系扭振计算

扭振计算主要分为三个步骤:

1.确定船舶轴系的基本参数。

包括轴承位置、轴线形状、轴线刚度、

转子质量和转速等。

这些参数将用于后续的扭振计算。

2.进行动力学分析。

通过使用船舶轴系的动力学模型,计算轴系在旋

转时受到的非均匀载荷和激振力。

非均匀载荷可以是来自于轴线的几何非

均匀性、质量非均匀性以及激振源的周期性激励等。

激振力可以是来自于

轴承的外载荷、非均匀载荷引起的变形和振动等。

3.进行扭振计算。

根据所得到的非均匀载荷和激振力,通过扭振计算

方法计算轴系的扭振响应。

常用的扭振计算方法有有限元法(FEM)、模

态分析法、周期解法等。

通过这些计算方法,可以得到轴系的挠度、应力、振动等信息。

实际的船舶轴系扭振计算过程中,还需要考虑一些特殊条件和因素,

例如轴系的非线性效应、轴承的动力特性、船舶在不同航行工况下的扭振

特性等。

船舶轴系扭振计算的目的是为了评估轴系的设计合理性,确保其在运

行过程中具有足够的强度和稳定性。

通过扭振计算可以确定轴系的最大振幅、最大应力和振动频率等,这些信息对于轴系的设计和优化至关重要。

但是需要注意的是,船舶轴系扭振计算是一个复杂且耗费时间和资源

的过程。

计算结果的准确性和可靠性受到多个因素的影响,例如输入参数

的准确性、计算方法的适用性以及模型的精度等。

因此,在进行扭振计算

时需要慎重选择计算方法和进行合理的验证。

船舶传动轴计算

整液键径纵

体压槽向向

连无

孔, 槽

接键

横

法套

向

兰合

孔

联

轴

器

对在发动机外的 具有下述型式的螺旋桨轴 推力轴

在推力环 处,向外 等于推力 轴直径的 部分,其 余部分可 按圆锥减 小到中间 轴直径

在轴向 油润滑且 轴承处, 具有认可 此处滚 型油封装 柱轴承 置或装有 用作推 连续轴套 力轴承 的无键套

合或法兰 连接的螺 旋桨轴

㈡按《内河钢质船舶入级与建造规范》 计算轴的基本直径

轴的直径d应不小于按下式计算 的值:

d=98K 3

Ne 570 ne σb-157

式中: d—轴的直径m m; K—不同轴的设计特性系数,按表2-5-9 (1)、(2)选取; ne—轴传递的额定功率,k W; Ne—轴传递Ne的额定转速,r /min; σb—轴材料的抗拉强度。对于中间轴,若>800MPa时,取

轴段

有键螺旋桨的轴

2 除1外,向前到尾轴管前填料函前端之间的螺旋桨 轴段

3

尾轴管前填料函前端至联轴器的螺旋桨轴段

K 1.22 1.26 1.15

1.15①

注: ① 轴直径可逐渐减小到按公式计算的中间轴直径。

㈢传动轴的强度校核

传动轴在工作时, 同时受到扭转、弯曲和压缩三种 负荷, 不仅承受静载荷, 而且还有附加动载荷作用, 受力情况很复杂, 目前普遍采用的传动轴强度校核 方法, 是在按规范计算出传动轴基本轴径的基础上 计算静载荷下的合成应力, 再根据由经验所确定的 许用安全系数(见表2-17)来考虑动载荷的作用, 是一种近似计算方法。

㈠按《钢质海船入级与建造规范》 计算轴的基本直径

轴的直径d应不小于按下式计算 的值:

船舶推进轴系的一般布置和校中计算

船舶推进轴系的一般布置和校中计算付品森【摘要】Sailing safety of a ship is directly concerned with the quality of the alignment of propulsion shafting, which is inlfuenced by many factors, such as process precision of ship shaft, installation bending of shafting, hull distortion, quality of operation personnel and so on. This paper introduces the principles and methods for the calculation of general arrangement and alignment of propulsion shafting, and especially presents principle, calculation procedure and algorithm of rational load method. Taking an ocean engineering vessel as an example, it describes method, program, procedure and analysis of jack-up test in detail.%船舶推进轴系校中质量的好坏直接关系到船舶的航行安全,而影响轴系校中质量的因素很多,如船轴的加工精度、轴系的安装弯曲、船体变形、操作人员素质等。

文中介绍了船舶推进轴系一般布置和校中计算的一些原理和方法,重点介绍合理负荷法的原理、计算步骤和计算方法等,并以某海洋工程船为例,详述了顶举试验的方法、程序和步骤与分析。

【期刊名称】《船舶》【年(卷),期】2014(000)005【总页数】8页(P66-73)【关键词】推进轴系;平轴法;合理负荷法;顶举试验【作者】付品森【作者单位】博格普迅推进器国际贸易上海有限公司上海200050【正文语种】中文【中图分类】U664.2船舶轴系是船舶动力装置中的重要组成部分,轴系把柴油机的曲轴动力矩传给螺旋桨,以克服螺旋桨在水中转动的阻力矩,再将螺旋桨产生的轴向推力传递给推力轴承,克服船舶航行中的阻力,实现推动船舶航行的目的。

船舶轴系设计与计算

3.3.3.3 规定的螺 旋桨轴长 度以前的 螺旋桨轴 或尾管轴 到尾尖舱 舱壁部分

旋桨轴

的直径

1.0 1.0 ① ②⑤

1.10 ②⑤

1.10 ③⑤

1.20 ④⑤

1.10

1.10

1.20

1.26

1.15

2011年5月16日星期一

7

基本直径 计算 d = FC3 Ne ( 560 )

ne σ b +160

• 轴承间距的大小及其数 目,对轴的弯曲变形、柔 性和应力均有很大的影 响。间距适当增加使轴系 柔性增加,工作更为可 靠,对变形牵制小,使额 外负荷反而减小。

• 推荐公式: l ≤ 125 d

• 最小跨距:

l ≤ 142 d

lmin

≥

24.93

d

2 z

aj

=

840EI 5l 3

N

/ mm

2011年5月16日星期一

• 螺旋桨轴、轴承及尾管装置设计 – 确定尾轴承间距(见课本P38) – 确定螺旋桨轴结构 – 设计尾管装置 – 螺旋桨轴静强度校核(见附录1) – 画螺旋桨轴简图 – 画尾管装置总图

2011年5月16日星期一

23

尾轴承的布置

• 尾轴承的间距 :由于螺旋桨的重量较大,使其回 旋和横向振动的临界转速会有所降低,加之桨

2011年5月16日星期一

8

• 轴系设计计算

设计流程

1)基本轴径的计算

螺旋桨轴直径 (仅供 参考 )

参考《民用船舶动力装置》(张乐天)P40 表2-3-1

2011年5月16日星期一

9

• 轴系设计计算

1)基本轴径的计算 中间轴轴颈直径

设计流程

船舶轴系强度计算

船舶轴系强度计算船舶轴系主要由轴、轴承、轴套、垫片等零部件组成。

在进行轴系强度计算时,需要考虑以下几个方面:轴的强度、轴承的强度、轴承的支撑和固定方式、轴和轴承之间的间隙和配合、轴系的动力传输和载荷等。

首先,计算轴的强度是轴系设计中的重要一环。

轴的强度计算需考虑各种载荷的作用,并根据载荷的大小和性质选择合适的材料,如碳素钢、合金钢等。

常用的轴的强度计算方法有杨氏弯曲理论和能量方法。

杨氏弯曲理论可以通过计算轴的受力和变形,进而得出轴的应力和强度。

能量法则计算了轴的变形和应力,进而确定轴的强度。

其次,轴承的强度计算同样重要。

轴承是支撑和定位轴的关键部件,其强度需满足承载和工作要求。

轴承的强度计算主要考虑两个方面:静态承载能力和动态疲劳强度。

静载荷是指在轴承不运转时的承载能力,可以通过静载荷测试和计算确定。

动态疲劳强度是指轴承在长时间连续工作中的承载能力,需要通过疲劳试验和相关标准进行计算。

此外,轴承的支撑和固定方式对轴系的强度也有影响。

轴承支座的设计需考虑支撑轴的位置和方向,以及承受的载荷大小。

常见的轴承支座有固定座、滑动座、摩擦座等。

不同的轴承支座适用于不同的工况和载荷条件。

此外,轴和轴承之间的间隙和配合也是轴系设计中需要考虑的关键因素。

轴和轴承之间的配合应该既能保证轴的自由转动,又能传递转动力矩。

轴与轴承之间的配合方式有滚动配合和滑动配合。

其中,滚动配合适用于高速和精度要求较高的轴系,滑动配合适用于低速和精度要求较低的轴系。

最后,轴系的动力传输和载荷也需要进行计算。

轴系的动力传输包括轴、轴承和传动装置的匹配和配置,需要考虑转矩、转速和功率的要求。

轴系的载荷包括常用的径向载荷、轴向载荷和弯曲载荷,需要根据实际工况和使用要求确定。

总结起来,船舶轴系强度计算是船舶设计中需要关注的重要一环。

计算轴的强度、轴承的强度、轴承的支撑和固定方式、轴和轴承之间的间隙和配合、轴系的动力传输和载荷等多个方面,可以确保轴系具备足够的强度和可靠性,保证船舶的正常运行和安全性。

船舶动力装置轴系设计计算讲解

轴系强度计算在推进装置中,从主机(机组)的输出法兰到推进器之间以传动轴为主的整套设备称为轴系。

轴系的基本任务是:连接主机(机组)与螺旋桨,将主机发出的功率传递给螺旋桨,同时又将螺旋桨所产生的推力通过推力轴承传给船体,以实现推进船舶的使命。

当机舱位置确定,主机布置好后,即可考虑轴系设计和布置。

4.1轴系的布置4.1.1 传动轴的组成和基本轴径传动轴一般由螺旋桨轴(尾轴)、中间轴和推力轴,以及将它们相连接的联轴器所组成。

本船因其推力轴承已放置在减速齿轮箱中,所以不设推力轴。

而且本船螺旋桨轴不分段制造,最后本船传动轴组成设计成1根中间轴和1根螺旋桨轴。

轴的基本直径d(mm)应不小于按下式计算的值(考虑到标准化的要求,各轴轴径一般取不小于计算值的整数)d=(4.1)100=100)6.5=191.88C m mC=1.0——中间轴的直轴部分,d=m m,取200m m作为设计尺寸。

191.88C=1.27——对于油润滑的且具有认可型油封装置的,或装有连续轴套(或轴承之间包有适当保护层)的具有键的螺旋桨轴d=⨯=243.69m m,设计时取250m m。

191.881.2C=1.05——尾尖舱隔舱壁前的尾轴或螺旋桨轴的直径可按圆锥减小,但在联轴器法兰处的最小直径应不小于C=1.05计算所得的值。

191.881.0d=⨯=201.47m m,即螺旋桨轴在联轴器法兰处的最小直径应不小于201.47m m。

4.1.2 轴系布置的要求传动轴位于水线以下,工作条件比较恶劣,在其运转时,还将受到螺旋桨所产生的阻力矩和推力的作用,使传动轴产生扭转应力和压缩应力;轴系本身重量使其产生的弯曲应力;轴系的安装误差、船体变形、轴系振动以及螺旋桨的水动力等所产生的附加应力等。

上述诸力和力矩,往往还是周期变化的,在某些时候表现更为突出,例如船舶在紧急停车、颠繁倒车或转弯,或是在大风大浪中受到剧烈纵摇或横摇时,使传动轴所受负荷更大,有时甚至使它产生发热或损坏。

船舶轴系扭振计算

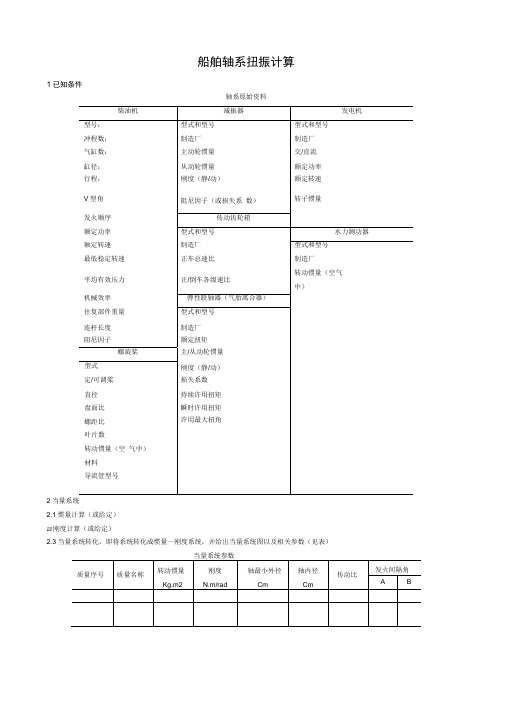

船舶轴系扭振计算1已知条件轴系原始资料2当量系统2.1惯量计算(或给定)22刚度计算(或给定)2.3当量系统转化,即将系统转化成惯量一刚度系统,并给岀当量系统图以及相关参数(见表)N.m简谐系数的计算 2C 、P i b 、 N/mm平均指示压力的计算: 推进用柴油机:气体压力产生的激 励力矩p i 发电用柴油机:m s P g3P i =19.1 102ZD 2R n e m gD —气缸直径(cm )R —曲柄半径(cm ) C v —简谐系数(N/mm 2)3、g —系数,由柴油机制造厂提供。

无确 切资料可按CCS 给定表计算__ 2Pi-平均指示压力N/mm P -柴油机额定功率,kW P g —发电机额定功率,kW Z -气缸数m s —冲程数,四冲程 叫=4,二冲程m s =2; n e —柴油机额定转速 r/min n c —共振转速r/minn 斤柴油机额定工况下的机械效率 n g -发电机效率,无确切数据时取 0.9n -从动部件效率,对发电机为nP i =19.1 103——ZD 2R n em s P3固有频率计算(自由振动计算并画岀振型图)5强迫振动计算(动力放大系数法的计算步骤) 步骤1:激励计算空负荷运转柴油机(离合器脱开。

柴油机-发电机组转速比 njn e vO.95)往复惯性力产生的 激励力矩M t 合成切向力简谐系 数(0.95vn 』n e <1.1)减振器 放大系 数硅油减振器放大系数:n2 Z i i «iQ d = __2 A d 1 d Ot dI d —减振器转动惯量A d -减振器相对振幅 卩d -阻尼因子,由厂家提供阻尼弹性减振器:2 门22卿送I i Ot i Q d _ ----------------- 2 屮d k d (险d )K d -减振器的刚度(N.m/rad ) △ a d -减振器主、从动端间相对振幅差1 r —损失系数直流发 电机放 大系数n2国瓦|心Q——| 2 2_Jg —2C gCtgc _'tTg— g ------------n gA g -发电机转子相对振幅 C g -阻尼系数T g -发电机轴扭矩(N.m )N g -发电机轴转速(r/min )Z g -系数,取 124— 135步骤4:求总的放大系数111111 =+ + + + Q Q e Q p Q s Q r Q d步骤5:计算第1质量的振幅A = Q X A 1st步骤6:轴段共振应力计算步骤9:扭振许用应力计算(按 CCS96规范) 步骤10:作岀扭振应力或振幅一转速曲线能量法计算步骤:步骤1相对振幅矢量和的计算(如为一般轴系,可省略)步骤2激励力矩计算 M v (若为柴油机轴系,方法同动力放大系数法步骤 1;若为一般轴系,则已知条件给定)步骤3:激励力矩功的计算 步骤4:阻尼功的计算 各部件的阻尼功步骤5:阻尼力矩功W c的计算为系统各部件总阻尼功之和W c二W ee W ed W C p W C s W C r -……步骤6:求第1质量振幅A1 A, =W TW c步骤7- 11同动力放大系数法步骤6- 10 强迫振动计算结果表:—a mis不发火缸■k 二存,其他气缸为1;vmis4) 一缸不发火的振幅、应力和扭矩:6 一缸不发火的扭振计算1 )不发火气缸的平均指示压力近似为零,相应的气体简谐系数为bv ;其他气缸的平均指示压力pimis 为:P imis = —Zp i N/mm2 ;式中:z-气缸数,pi 按前面计算公式计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴系强度计算在推进装置中,从主机(机组)的输出法兰到推进器之间以传动轴为主的整套设备称为轴系。

轴系的基本任务是:连接主机(机组)与螺旋桨,将主机发出的功率传递给螺旋桨,同时又将螺旋桨所产生的推力通过推力轴承传给船体,以实现推进船舶的使命。

当机舱位置确定,主机布置好后,即可考虑轴系设计和布置。

4.1轴系的布置4.1.1 传动轴的组成和基本轴径传动轴一般由螺旋桨轴(尾轴)、中间轴和推力轴,以及将它们相连接的联轴器所组成。

本船因其推力轴承已放置在减速齿轮箱中,所以不设推力轴。

而且本船螺旋桨轴不分段制造,最后本船传动轴组成设计成1根中间轴和1根螺旋桨轴。

轴的基本直径d(mm)应不小于按下式计算的值(考虑到标准化的要求,各轴轴径一般取不小于计算值的整数)d=(4.1)100=100=191.88C mmC=1.0——中间轴的直轴部分,d=mm,取200mm作为设计尺寸。

191.88C=1.27——对于油润滑的且具有认可型油封装置的,或装有连续轴套(或轴承之间包有适当保护层)的具有键的螺旋桨轴d=⨯=243.69mm,设计时取250mm。

191.88 1.27C=1.05——尾尖舱隔舱壁前的尾轴或螺旋桨轴的直径可按圆锥减小,但在联轴器法兰处的最小直径应不小于C=1.05计算所得的值。

d=⨯=201.47mm,即螺旋桨轴在联轴器法兰处的最小191.88 1.05直径应不小于201.47mm。

4.1.2 轴系布置的要求传动轴位于水线以下,工作条件比较恶劣,在其运转时,还将受到螺旋桨所产生的阻力矩和推力的作用,使传动轴产生扭转应力和压缩应力;轴系本身重量使其产生的弯曲应力;轴系的安装误差、船体变形、轴系振动以及螺旋桨的水动力等所产生的附加应力等。

上述诸力和力矩,往往还是周期变化的,在某些时候表现更为突出,例如船舶在紧急停车、颠繁倒车或转弯,或是在大风大浪中受到剧烈纵摇或横摇时,使传动轴所受负荷更大,有时甚至使它产生发热或损坏。

为了保证传动轴工作可靠,且有较长的寿命,在设计时必须使其有足够的强度、刚度、有合理酌结构尺寸,并尽可能减少其长度和重量,还必须考虑怎样有利于制造和管理等问题。

4.1.3 轴系的布置本船轴系布置从齿轮箱法兰开始,至螺旋桨为止,包括:轴承位置及间距的选择;各种辅助设备选择与位置的决定;滑油与冷却水管系的布置。

具体内容如下。

1、轴线的长度、数量、位置和倾角(1)长度的确定这是轴系设计首先遇到的环节。

轴线长度是由两个端点来决定,一个端点为主机(或齿轮箱)输出法兰的中心;另一个端点为螺旋桨的中心,此二端点间的距离,即为轴线的基本长度。

本船轴系长度为11.47m(传动轴的实际长度尚应考虑螺旋桨中心后用来装螺旋桨的尾轴伸出和螺纹部分)。

(2)轴线的倾角一般的,船舶纵向倾角α约在000~5之间。

有些双轴系的船舶,容许轴线在0~3之间。

水平投影上离开船舶的中线面向外或向内偏斜,偏斜角β在00由于轴系倾斜给主机带不良的工作状态,降低螺旋桨有效推力,而且轴系重量也产生轴向分力,该力与推力方向相反,进一步降低了螺旋桨的有效推力,所以轴线最好设计成没有纵向倾角和横向偏斜角的形式。

本船轴系设计成没有纵向倾角和横向偏斜角。

(3)轴线的数量和位置本船是双轴系拖轮,轴线数目是2。

轴线位置和主机与螺旋桨的布置位置有关。

螺旋桨的布置位置“2900kW近海拖轮总布置图”中已经确定,距设计水线1.9m,而主机位置在机舱布置图中给出,距设计水线也是1.9m,故轴线位置求出如下:轴高度: 1.9m(无纵向倾角)轴横向位置:距船中纵剖面2.8m,平行分布其两侧(无横向偏斜角)轴前后位置:螺旋桨中心线通过3号肋骨。

2、轴承的位置、数目与间距(1)轴承位置的确定方法为了减少船体变形对轴承负荷的影响,一般将中间轴承尽量靠近舱壁布置,某些小型船舶甚至可以直接将轴承布置在舱壁上。

轴线的位置是靠各轴承的布置位置来保证的,对本船来说采用拉线或望光法找到各档轴承的中心位置,这样轴承沿高低及水平方向的位置也就确定了。

本船是中型船舶螺旋桨重量不重,没必要对轴线常采用曲线安装法。

(2)中间轴承的数目和间距a、轴承的数目本船每道轴系设计1根中间轴,采用1个中间轴承。

b、轴承的间距轴承间距的大小,对轴的弯曲变形、柔性和应力均有很大影响。

适当减少轴承的数量,增加其间距,虽会增加一些由其本身重量所引起的弯矩和轴承负荷,但由于轴系变形的牵制减少、轴系的柔性增加,轴承的附加负荷也会减少,工作更为可靠。

最小轴承的间距:minl=(4.2)=24.9=183.46cm=1.83m式中:zd—轴径,20cm故在进行轴系布置设计时,应力求使轴承的间距l>min 1.83l=m。

一般轴径的轴承间距参考以下2组经验公式苏联作者尼古拉也夫推荐的公式l≤559cm=5.59cm(4.3)式中:d——中间轴直径,cm。

z西德劳氏船级社推荐的公式l≤m(4.4)轴承间距也不能取得太大,因为轴系布置设计受工艺与安装工艺的限制,回旋振动(包括横向振动)的限制,而且轴承的间距太大就会使相应轴段的挠度因其重量的增加有所增大,造成轴承负荷分配的不均匀性。

综合考虑以上各因素以后,本船中间轴长度设计为3.6m。

(3)轴的法兰与轴承的间距在不影响装卸的前提下,轴承应尽量靠近法兰布置,并尽可能使轴承中心到二连接法兰中心线的距离等于0.2l=0.72m(l为中间轴长度)3、尾轴承的数目和间距螺旋桨轴一般均用两道尾轴承支承,本船尾轴很长,每根螺旋桨轴设计3道尾轴轴承。

在船舶设计中,对尾轴承的间距要求比中间轴承严格。

通过计算和实船调查,轴承间距l和尾轴基本直径d的比值推荐采用以下数据:d=400~650mm l d>12d=230~400mm l d≈14~ 25d=80~ 230mm l d≈16~40本船d=250,设计成l d=16.8,16.816.80.25 4.2==⨯=ml d4.2轴系设计计算4.2.1 轴的材料轴一般用优质碳素钢或合金钢锻造,民用船舶广泛采用优质碳素钢,快艇及小艇需要减轻重量时可用合金钢。

目前国内适用于轴系的钢材牌号是25,30,35号优质钢。

根据本船类型,轴系各种轴都选用优质碳素。

而35号钢在同类优质钢中材料性能最好,一般民用船舶轴系材料也都选用35号优质钢,所以本船轴的材料选用35号优质钢。

4.2.2 基本轴径计算前面已经计算出,本船选用轴系的基本轴径:中间轴200mm;螺旋桨轴250mm;本船齿轮箱自带推力轴,推力轴不需要设计。

4.2.3 螺旋桨轴它位于轴系的最后端,末端装有螺旋桨,首部则与中间轴相连。

为了满足螺旋桨从船外向内安装的要求,螺旋桨轴首端接可拆联轴节。

故螺旋桨轴选用两端为锥体形式。

1、轴颈轴颈是用来直接与尾轴承相按触的部分,它除承担传递动力外,尚有磨耗损失,轴颈比轴干的直径大5~30mm。

本船尾轴设计成从外向里进行安装,为了便于安装,将前后的轴颈直径制成略有5mm差值(差值取值范围约2~l0mm),其首部轴颈直径略小。

为了避免或减少应力集中,在轴于与轴颈的连接处,采用圆弧或斜锥过渡;为了减轻轴的重量,有时可采用空心轴的结构,不过本船都是实心轴。

根据轴干取值250mm设计轴颈直径:前轴颈直径260mm;中轴颈直径265mm;后轴颈直径270mm。

2、锥体与螺纹部分轴的首、尾端制成锥体,主要为了便于装、拆和紧固联轴器或螺旋桨。

在轴系工作时,锥体部分承受着螺旋桨正倒车推力产生的压缩应力和拉应力,还承受着传递扭矩及某些振动力等。

在锥体上的键槽及安装在它里面的键则承受着剪切应力及压应力;螺纹部分则用来安装紧固螺旋桨(联轴器)的螺帽,它主要承受拉应力及某些冲击载荷。

为了满足强度要求,它们应有一定的结构尺寸。

对于首端的结构尺寸可按以下经验数据选定(参见下图) (尾端装联轴器处的尺寸可按船标有关数据选定);K D -锥体大端直径;K d -锥体小端直径;K l -锥体长;j l -键(槽)长;d 纹-螺纹直径;l 纹-螺纹长;2k α-锥角;b -键(槽)宽。

图4.1 尾端的结构尺寸锥形部分计算a 、锥度K可用锥体大小两个横断面直径差值与断面间距离的比值表示:= (4.5) 我国现有船舶轴系的锥度,以采用1:15最多,依据这点,本船轴系锥度亦采用1:15。

b 、锥长:(1.6~3.3)K K L D ==2k D (4.6)=2.66250⨯=665mm式中:k D ——尾轴直径,250mm 。

c 、小端直径:K k k d D KL =- (4.7)=250-115⨯665=205.67mm根据“钢质海船入级与建造规范”在联轴器法兰处的最小直径,即螺旋桨轴在联轴器法兰处的最小直径应不小于191.88 1.05d =⨯=201.47mm 。

式中:C=1.05将小端直径k d 与海规要求最小直径d 作差,k d >d ,满足了条件。

d 、大端直径 k D =250mm ,前面计算得。

2K K K K D d K tg L α-==115键的主要尺寸a 、键长j L(0.9~0.98)j K L L ==0.9K L (4.8)=0.9665⨯=598.5mmb 、键宽b (单键)(0.2~0.3)K b D ==0.25k D (4.9) =0.25250⨯=62.5mmc 、键高h(0.5~0.6)h b ==0.5b (4.10) =0.562.5⨯=31.25mm尾端锥体的键槽是引起局部应力集中的原因之一。

最危险的部位往往是锥体大直径附近负载重的轴段,实际上锥体多数情况的疲劳裂纹是从键槽的锐角上开始,为了减少局部应力,键槽的棱角应做成圆角,键槽底也应有R =1~3mm 的圆角,首端应制成雪橇形。

螺纹部分a 、螺纹直径(0.75~0.90)K d D =纹=0.75K D (4.11) =0.75⨯250=187.5mmb 、螺纹长度l =纹d 纹 (4.12)=187.5mm小端直径k d >d 纹,满足了设计条件。

3、轴干的保护层轴套与螺旋桨常由青铜或黄铜制成,铜材与钢轴在海水中就会形成一对电极,使螺旋桨轴遭到电化腐蚀;另外,海水对钢轴也会产生化学腐蚀,故在海中运行的螺旋桨轴,必须考虑防腐措施。

为了防止腐蚀损坏,采用“阴极保护法”和海水隔离的“覆盖保护法”。

前者是把锌块焊或用螺栓固紧在被保护的尾轴上,以腐蚀锌块而保护尾轴;后者是涂防腐油漆,镀金属,用玻璃钢包覆,轴上包橡胶覆盖层等方法。

4.2.4中间轴中间轴一般设在尾轴与推力轴之间,中间轴还常被用来安装制动器、轴带发电机及转速发讯器等附件。

中间轴按其两端连接件的不同,主要有两种类型:带整锻法兰的中间轴,两端为锥体的中间轴。

本船采用带整锻法兰的中间轴。

中间轴的直径由计算求得,然后向标准化直径靠拢;中间轴的长度和数目以及轴颈离法兰的间距等前面已算出。