全自动钢管打捆成型机

钢管打捆最简单方法

钢管打捆最简单方法一、引言钢管是一种常见而重要的建筑材料,它在各种领域中广泛使用。

钢管的运输和储存需要进行打捆,以确保安全和效率。

本文将介绍钢管打捆的最简单方法,以帮助读者更好地完成这一任务。

二、选择合适的材料要进行钢管打捆,首先需要选择合适的材料。

常见的材料有绳索、钢带和麻袋。

2.1 绳索绳索是一种常见且经济实惠的打捆材料。

它可以根据需要选择不同的尺寸和强度。

然而,绳索打捆需要一定的技巧和时间,不适合快速大量的打捆任务。

2.2 钢带钢带是一种强度较高且稳定的打捆材料。

它可以有效地固定钢管,防止移位和解绑。

钢带的使用相对简单,适合大规模的打捆任务。

2.3 麻袋麻袋是一种环保且易获取的打捆材料。

它可以在钢管表面形成一层保护层,减少与其他物体的摩擦。

然而,由于麻袋的强度较低,不适合用于长时间或高压下的打捆任务。

三、操作步骤钢管打捆的最简单方法可以分为以下几个步骤:3.1 准备工作在开始打捆之前,需要做一些准备工作。

首先,清理钢管表面的杂物和尘土,确保表面干净光滑。

其次,选择合适的打捆材料(如钢带)和工具(如打包机)。

最后,确保有足够的空间和支撑来容纳打捆后的钢管。

3.2 打捆方法确保完成准备工作后,可以开始进行打捆。

以下是一种简单且有效的打捆方法:1.将钢管按照需要的堆放方式排列好,确保钢管之间的距离均匀。

2.从钢管的两端开始向中间方向拉紧钢带,确保钢管不会移动或摇晃。

3.使用打包机或工具将钢带固定在钢管上,使其紧密地包裹住钢管。

4.确保钢带的张力适中,不要过紧或过松。

过紧可能导致钢管变形或损坏,过松则不能有效地固定钢管。

5.检查打捆是否牢固,钢管是否稳定。

如果有需要,可以添加额外的钢带进行增强。

3.3 打捆后的处理完成打捆后,需要做一些必要的处理工作。

首先,检查打捆是否牢固,钢带是否松动。

如果发现问题,及时进行调整和修复。

其次,清理打捆过程中产生的杂物和垃圾,保持工作环境整洁。

最后,将打捆好的钢管妥善存放,确保安全和便捷。

牧草打捆机制作方法

牧草打捆机制作方法

在农业生产中,牧草打捆机是一种非常重要的农机设备。

它可以将收割下来的牧草进行捆绑,方便储存和运输。

如果您想自己制作一台牧草打捆机,可以按照以下步骤进行:

1. 准备材料:需要准备的材料有:钢管、钢板、弹簧、木板、橡皮垫、螺丝等。

2. 制作机架:首先制作机架,将钢管按照设计要求进行切割、焊接,制作出机架的外形。

3. 制作控制系统:制作控制系统,包括刀片控制机构、刀片上下运动控制机构、牧草收集控制机构等。

4. 制作压紧系统:制作压紧系统,主要包括压紧机构和弹簧机构。

5. 制作捆绑系统:制作捆绑系统,包括捆绑机构和拉绳机构。

6. 装配和调试:将各个部件进行装配,进行调试,确保机器正常运转。

以上就是牧草打捆机制作的基本步骤。

如果您有相应的机械加工及焊接技能,可以尝试自己制作一台牧草打捆机,提高农作物的生产效率。

- 1 -。

全自动钢管打捆机控制系统的设计

第2 3巷 第 3期 ( 第 12期) 总 0

机 械 管 理 开 发

MEC HANI AL C MANAGEMENT AND DEVE 0P L MENT

20 0 8年 6月 J n.0 8 u 2 0

V 1 3 N . S o12 o. o UM N .0 ) 2 3(

以及过 程控 制 , 实现钢 管 打捆 过程 的 自动 化 。

3 P C控 制 程序 的设计 L

3 1 P C 控 制 Hale Waihona Puke 序 的 模 块 化 设 计 . L

机 电气 一体 化 、 技含 量 高 的设 备 [ 由于 打捆 机设 计 科 ¨ 。

与 制造 难 度较 大 , 国管材 自动化 打捆 设 备 一 直依 赖 我 国外进 口,无法 满 足我 国钢 管 工业 现 代化 生 产 和 国际 市 场钢 管包 装运 输安 全 的要求 。为 了满足 国 内钢铁 企

太网、 双控制 器 、 电源 、 0模 块 的冗余 方案 。 I /

2 P C控 制 系统 的硬 件组成 L

全 自动钢 管 打捆 机 采 用 SE N 7 3 0 列 可 I ME SS — 0 系 编 程 控 制 器 ( L ) 为 打捆 机 系统 的控 制 单 元 , ( C作 P 实现 打 捆过 程 的顺 序与逻 辑控 制 。可 编程控 制器 部分 包括 PC L 电源模 块 、 P 模 块 以及 输入 输 出模 块 。完成 打 捆 CU 机 系统 开关 量及 传感 器信 号 的输入 ,控 制信 号 的输 出

[ ywod ] Selu eB n igm c ieP C C n o ss m Ke r s te tb ;u d ahn ;L ; o t l yt n r e

钢筋捆扎机属性和参数

钢筋捆扎机被广泛应用在楼房、桥梁、公路、铁路、基础设施、国防工程、特殊工程等领域。

以全自动智能捆扎钢筋技术代替传统手工捆扎,大大提高了工作效率并降低了工人的劳动强度。

钢筋捆扎机功能:对钢筋混泥土中的钢筋进行捆扎。

钢筋捆扎机特点:携带方便,使用简单快捷,实现一键化,大大节省劳动力。

设置模块方便操作,仅仅用4个按钮,便可进行多模式的调节。

钢筋捆扎机按可以适应的范围分,主要有24mm, 40mm, 65mm等几个主要型号。

就是说该型号可以捆扎的范围分别可以达到24mm, 40mm, 65mm.其中以40mm型号较受市场欢迎。

以该产品中的中小型号,CMGK111该型号需要消耗0.8mm的镀锌铁丝,铁丝被绕在一个特制的线盘里面,线盘在装入机器里面就可以操作使用了。

每卷铁丝大概长95米或者100米。

而机器根据型号或者设定的不同,可以捆扎2圈或者3圈,这样每卷线盘可以捆扎钢筋的节数就是150-270之间。

钢筋捆扎机参数:整机尺寸:270mm*65mm*230mm电池容量:600毫安时电池电压:12.8V充电时间:1.5小时出丝长度:300-500毫米参数:1325xx547xx0231捆扎范围:8-34毫米捆扎时间:0.8秒重量:单机重约1公斤,整套重约3公斤铁丝直径:0.8毫米扎丝重量:0.45公斤/卷标配一卷铁丝长度:110米钢筋捆扎机整机清单:全自动钢筋捆扎机一台,锂电池两块,充电器一只,铁丝钳一把,丝盘一个,使用说明书一本。

扎丝参数:0.8mm退火黑铁丝标准退火黑铁丝,也叫做退火铁丝,火烧丝,退火丝,退火黑丝,软铁丝。

是低碳钢盘条原料经过酸洗除锈、拉拔、退火之后得到的产品。

该产品由于经过了退火工艺,铁丝变软,更适合于作为绑扎丝使用钢筋捆扎机技术性能1.操作简单,单手操作提高了工人操作的安全系数。

2.捆扎速度快捆扎速度是人力操作的3-4倍,每个结的捆扎时间为1秒,大大减轻了工人的劳动强度。

3.重量轻、外观精巧整机重量只有2.5 kg,操作方便。

棒材打捆机使用说明书

.KYSA型捆扎机(机械部分)使用说明书北京康瑞普冶金设备厂2012年2月KYSA型捆扎机使用说明书目录概述 (2)1.主要技术参数 (2)2.设备结构说明 (3)3.设备工作过程 (4)4.设备安装及调整 (5)5.设备的维护与保养 (10)6.备件及易损件明细表 (10)7.随机附图明细表 (14)KYSA型捆扎机使用说明书(操作、维护要求)概述KYSA型捆扎机是采用机、电、液一体的全自动钢材打包机械。

主要适用于适合棒管材生产线的钢材包装。

是KYS型的改进机型。

1.主要技术参数(1)捆扎材料钢丝直径:∅6mm~∅8mm捆丝材质:Q195~Q215,高线盘圆钢丝。

捆结形式:单绕、单节。

(2)捆扎对象热轧带肋钢筋及圆钢直径:∅12mm~∅50mm。

定尺长度:6~12m打捆机处成品最高温度:350℃。

(3)捆包规格捆包形状:圆形;成捆棒材重量:1~4t捆包直径:∅150mm~∅400mm;(依成型机规格)(4)捆扎时间单道次:≤10S/次(5)液压部分系统压力:12/8MPa;油箱带加热装置。

(6)电源AC380V-50HZ, 控制电压DC24V电源容量:18KVA(主电机容量:15 KVA)(7)控制形式操作式:手动、自动(机旁操作)、全自动(总控室)。

控制主机:采用PLC(西门子S7—300)控制。

(8)电控信号容:就绪、运行、完成;启动、急停。

(9)电控信号接口:点对点连接。

双连锁信号均为干接点(10)设备单重:3.5吨2.设备结构说明1成型机及辊道2导槽3扭结头4送丝盘5压丝轮6导丝轮7储丝仓8升降机架9液压系统10底座及移动台架11储丝架此设备主要由升降机架装配、送丝盘装配、扭结头装配、导槽装配、移动台架、底座、储丝架总成、液压系统、电控部分等组成。

送丝盘装配是本机核心部分之一,完成送丝和抽丝动作主要由液压马达、送丝盘、压丝轮、偏心轴、编码器等组成。

扭结头装配是本机的核心部分,由剪刃装置、丝端夹紧机构、硬齿面齿轮副、旋转接头、扭结复位装置、液压马达、、编码器以及扭结装置等组成。

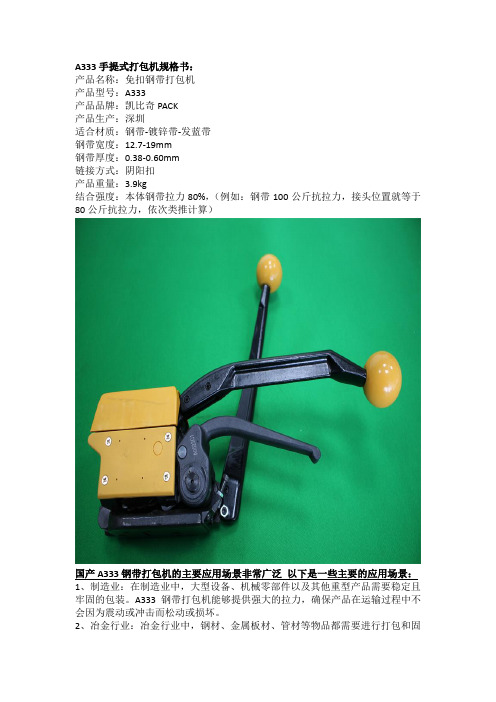

国产A333钢带打包机的主要应用场景非常广泛 以下是一些主要的应用场景

A333手提式打包机规格书:

产品名称:免扣钢带打包机

产品型号:A333

产品品牌:凯比奇PACK

产品生产:深圳

适合材质:钢带-镀锌带-发蓝带

钢带宽度:12.7-19mm

钢带厚度:0.38-0.60mm

链接方式:阴阳扣

产品重量:3.9kg

结合强度:本体钢带拉力80%,(例如:钢带100公斤抗拉力,接头位置就等于80公斤抗拉力,依次类推计算)

国产A333钢带打包机的主要应用场景非常广泛以下是一些主要的应用场景:1、制造业:在制造业中,大型设备、机械零部件以及其他重型产品需要稳定且牢固的包装。

A333钢带打包机能够提供强大的拉力,确保产品在运输过程中不会因为震动或冲击而松动或损坏。

2、冶金行业:冶金行业中,钢材、金属板材、管材等物品都需要进行打包和固

定。

A333钢带打包机的高强度和免扣设计使得这些金属材料能够紧密地捆绑在一起,便于运输和储存。

3、物流业:在物流运输中,为了保证货物的安全,需要对货物进行固定和捆绑。

A333钢带打包机能够方便地将不同形状和大小的货物捆绑成一体,防止货物在运输过程中发生移位或散落。

4、农业领域:在农业领域,特别是在大型农产品的运输和储存中,如棉花、粮食等,A333钢带打包机可以有效地将这些松散的材料压缩并固定,便于装卸和运输。

5、废纸回收与包装:在废纸回收行业,大量的废纸需要打包以便储存和运输。

A333钢带打包机的高效性和耐用性使其成为这一行业的理想选择。

6、其他行业:此外,A333钢带打包机还广泛应用于化工、建材、木材加工等其他行业,满足这些行业对货物固定和包装的需求。

虎踞牌型棒材打捆机简介

打捆机技术参数

打捆机名称 打捆机型号 捆包直径 捆包重量 捆丝直径 捆丝材料 释放机构 捆结方式 捆包形状 轧件直径或形状 轧件长度 轧件温度 捆扎一道周期

外形尺寸(mm)

设备重量 工作环境温度

装机容量 控制方式

电源 液压系统

小棒材单双绕打捆机 HJLD(S)400/200-6.5

φ200~φ400 1.5~4吨

φ6.5热轧盘条 Q195 有

单绕单结、双绕单结 圆形、椭圆形 小棒材或螺纹钢 定尺4m~12m ≤300℃ 8~12秒

中大棒材双绕打捆机 HJBS500/200-6.5 φ200~φ500 2~5吨 φ6.5热轧盘条 Q195 有 双绕单结 圆形、椭圆形 中、大棒材 定尺4m~12m ≤300℃ 8~12秒

型材 定尺4m~12m

≤300℃ 8~12秒

3600×1250×2050

ห้องสมุดไป่ตู้

3600×1250×2050

3600×1250×2050

3600×1250×2050

5吨 0~40 16KVA

5吨

5吨

0~40

0~40

16KVA

18KVA

PLC自动(S7-200/300)/手动,具有与生产线连锁、通讯功能

三相四线AC380V+PE50Hz 压力等级8~12MPa\风冷

中大棒材单绕打捆机 HJBD500/200-8 φ200~φ500 2~5吨 φ8热轧盘条 Q195 无 单绕单结 圆形、椭圆形 中、大棒材 定尺4m~12m ≤300℃ 8~12秒

AKD钢材打捆机压线辊压紧力的有限元分析

第31卷第3—4期2008年6月辽宁科技大学学报J our nal of U ni ver s i t y of Sci ence a nd T e chnol ogy L i ao ni ngV01.31N O.3—4j un.,2008A K D钢材打捆机压线辊压紧力的有限元分析马北一(辽宁科技大学机械工程与自动化学院,辽宁鞍山114051)摘要:A K D钢材打捆机的压线辊机构是用来压紧钢线并使钢线完成送线和捆扎等动作要求的结构。

对其进行分析时引用了“轧辊”轧制的原理,将压线辊看作“轧辊”,捆绑用钢线看作“轧件”,同时利用A N S Y S/IS-D Y N A有限元分析软件,对这一过程进行仿真模拟。

通过分析求解压线辊对钢线的压紧力,其结果与实际设备相关性能测试的结果相符合,证明了分析的合理性和有效性。

关键词:打捆机;压线辊;有限元分析中图分类号:T B485.9文献标识码:A文章编号:1674—1048(2008)(03—04)一0281—04在市场竞争中,产品质量始终是竞争的焦点,而产品外观及包装作为产品质量的重要组成部分,在某种程度上也反映了一个企业的整体质量管理水平,代表企业的形象。

打捆机是现代化钢材生产中必不可少的精整设备,直接决定着钢材捆束的外观及其在装卸运输过程中的完整性n],对其主要部件——驱动盘系统进行研究对打捆机工作性能的实现有着重要的意义。

由辽宁科技大学开发研制的A K D钢材打捆机是一种集机械、液压、电控等技术于一体的全自动化钢材包装设备,主要作用是对管(棒)状钢材进行连续自动捆绑式包装。

设备由机架、抱紧器、扭结部件、送线导路、送线部件、驱动盘部件等几个部分组成池’3]。

其中,送线部件工作性能的好坏对钢材打捆质量有着至关重要的影响。

A N SY S软件作为一种具有强大分析功能的软件,在机械工程中已经被广泛使用。

2J。

本文利用对钢材进行“轧制”分析的有限元分析理论,对捆绑用钢绳进行了分析,得出了压线装置对钢绳所能产生的最大压紧力值,证明了实现连续送线的可行性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全自动钢管六角成型机控制系统的设计

SiChao Tang1,ShouXin Zhu2,*,MengSheng Wang2,JiaNa Fang2,XueHeng Tao1 1School of Information Science and Engineering, Dalian Polytechnic University, Liaoning Dalian

116000

2Huzhou Teachers College, Zhejiang Huzhou 313000

Abstract:

本文以研制运行稳定、可靠、自动化高的钢管成型机为目的,通过对该设备的机械结构、工作原理、液压系统及其操作要求的分析,研制了基于FX2N PLC控制系统,并简要的描述了该系统的软、硬件设计方法及其特点,解决了国内钢管自动堆垛成型效率低、钢管运输过程中由于钢管碰撞带来质量的损失以及多台设备不能协调工作的问题。

Key words:全自动钢管成型机;机械结构;PLC控制系统

1引言

进入21世纪,随着自动化进程的不断加快,自动化控制技术的应用越来越普遍。

如瑞典的SundBirsta公司相继研制了不同类型的线材、棒材及型材打捆机,该公司研制的KNRA 型打捆机主要应用于对棒材、型材、钢管的打捆;日本撞川工艺公司自1959年以来,致力于轧钢精整设备自动化方面的研究,研制了TMB系列自动化打捆机,可捆扎圆钢、型钢、管材及盘卷[1]。

然而,国内钢管的自动成型技术一直处于空白状态,没有专门对钢管成形系统进行研究与制造,钢管成形打捆包装市场始终被国外公司所垄断。

进口虽然可以解决上述问题,但是备件消耗量大,进口备件费用高,供货周期较长,这对企业的经济实力要求很高。

通过我国的钢管成型机进行深入研究,钢管生产企业逐渐采用自动成型代替人工包装将成为必然[2]。

目前,国内的机械制造领域里,国内的钢管成型机自动化程度低,大多数钢管企业打捆各过程都需要手动完成,包装质量不高,直接影响产品的质量,已经严重地不能满足现代化钢管企业生产需要的问题,由于精整工艺生产连续不间断、可靠性要求高,所处工作环境恶劣(振动、粉尘),同时打捆包装的工序繁多、运动复杂,这对控制系统提出了更加严格的要求,本文选择了PLC作为控制系统的核心部件,解决了上述问题。

通过研究与推敲国外已有的自动钢管堆垛成型机,结合现有的自动化先进技术的基础上,本文采用了可编程控制器(PLC)构成控制系统,实现钢管的计数、运输以及自动堆垛成型等功能,这种控制系统解决了钢管成型包装质量不高、包装效率低以及多台设备之间不能协调的问题,并且在一定程度减轻了工人劳动强度和危险性,减少现场的工作噪音,提高产品的包装质量,为我国的钢管生产企业带来很大的经济效益和现实意义。

2全自动钢管成型机的工艺和时序

2.1全自动钢管成型机的工艺

按照目标企业的需求,结合实际工况,本文设计出了全自动钢管成型机的工艺流程图如下图1所示。

图1 全自动钢管打捆机的工艺示意图

2.2全自动钢管成型机的时序

本设计将全自动钢管成型机的时序设计成九个过程,分别是:花盘计数、钢管连续上升到台架、第一次下滚、升降挡块的升降、钢管的第二次下滚、输送小车托叉的升降、输送小车的前进与后退、收集模具的升降以及钢管堆垛成型后打包运走。

钢管分为5层堆垛,第一层堆垛为三根(44s),第二层为4根(22s),第三层为5根(34s),第四层为4根(33s),第五层为3根(20s),打包运走时间为90s,合计为243s。

钢管的上升通过连续移管机构上升到台架,由于台架是与水平面成1.5°的斜面,当钢管第一次自由下滚,遇到升降挡块后停止运动,与此同时,光电式计数传感器对钢管进行计数,当钢管数量达到第一层3根后,计数传感器发出信号,与液压缸相连的升降挡块下降,当撞到带有压力传感器的焊接挡块后停下来,完成钢管的第二次下滚,液压缸的拉杆推动四连杆的一侧摆动连杆,水平连杆向上移动,使得通过滚轮和水平连杆固定在一起的小车托叉向上抬起,此时电动机正转,带动链轮转动,通过拉动链条来带动输送小车的托叉向前推进,托叉带着3根钢管到达堆垛收集模具的正上方时停下来,当收集模具向上移动一段距离后停止,液压缸的拉杆收回,水平连杆向下移动,带动托叉向下倾斜2°,将钢管倒入收集模具中,此时,电动机反转,输送小车退回,收集模具向下移动,当碰到直动式行程开关后停止,完成第一层钢管的堆垛,依次循环五次,直到五层钢管全部堆垛成型后打包运走。

3全自动钢管成型机的结构

本设计所研制的新型全自动钢管成型机由机械、液压和电气控制3部分组成,按照设计标准,结合目标企业的实际需求,自动钢管成型机应以保证运行可靠安全、制造成本低廉[3],是经过对所要求的功能分析后设计出的,主要适用于长度为6~7.5m、直径为88.9mm、114.3mm的镀锌钢管成型。

全自动钢管成型机的机械结构主要分为:连续移管机构(链传动机构)、传送平台机构、小车输送机构、钢管堆垛机构等4个部分,是设备的支撑结构。

连续移管机构是由主链轮、从动链轮、以及异步电动机组成,由于链传动能在温度较高、湿度较大的恶劣环境中使用,并且没有滑动,因此选择链传动;传送平台机构是与水平面成1.5°

的斜面,主要由异步电动机、主链轮、从动链轮、减速器以及带有多个挡块的双排滚子链组成;小车的输送机构主要由托叉、平行四边形连杆、链式导轨组成;钢管的堆垛机构主要由立柱、悬臂杆、滚轮、收集模具、液压装置、双排滚子链等组成,堆垛机构设计成5层堆垛,每层堆垛的钢管数量采用光电式计数传感器来计数,各层数目依次排列为3、4、5、4、3,要求每次成型所需的时间控制在四分钟(240s)左右。

全自动钢管成型机各部分机构简图如下图2-5所示。

液压系统由机载液压站、电磁阀、液压缸和液压电机组成,是设备的驱动系统。

电气控制系统由操作台(控制柜)、各种检测开关、电缆、PLC等组成,是设备的控制中心。

图2 连续移管机构结构示意图图3 传送平台机构结构示意图

1.钢管

2.挡块

3.主动链轮

4.电动机 5从动链轮 1.液压缸 2.升降挡块 3.台架

4.焊接挡块

5.立柱

图4 托叉机构结构示意图图5 堆垛机构结构示意图

1.摆杆

2.水平连杆

3.托叉

4.液压缸

5.立柱 1.地坑 2.一号液压缸 3.拨板 4.收集模具

6.主动链轮

7.电动机

8.滑块

9.从动链轮 5.滚子 6.二号液压缸 7加强筋

4控制系统的设计

4.1控制系统的硬件设计

整个成型机控制系统需要输入输出量、控制程序的编排以及程序和数据存储量,因此选用了FX2N可变程序控制器系列中的CPU226模块,它具有24路输入/16路输出,共40个数字量I/O点。

可连接7个扩展I/O模块,具有2个RS485通讯编程口,具有PPI通讯协议、MPI通讯协议和自由方式通讯能力。

控制系统PLC及其扩展模块的I/O分配情况如图6所示。

在成型机控制系统中,主要的检测元件有直动式行程开关、操作按钮、光电式计数传感器、压力传感器等。

执行部件主要有电机、油缸、液压电机、状态指标等。

图6 I/O分配情况示意图

4.2控制系统的软件设计

由上可知,全自动钢管成型机的动作复杂,输入输出点多,本设计采用了流程图的方法来实现程序的设计。

按照系统要求,成型机的每个动作对应一个相应的子程序,在程序扫描过程中,由主程序调用相关的子程序来完成钢管成型的任务,主程序控制流程图如图7所示。

子程序的设计则依据实际情况,画出相应的流程图,根据该流程图,可以写出相应的子程序。

图7 主程序流程示意图

5结束语

自动化钢管成型机是一个机、电、液、计算机控制一体化、科技含量高的设备[3],其工作环境差,动作多且控制较为复杂,可靠性要求高,而利用PLC实现的控制系统,以其良好的可靠性,达到钢管成型的生产和工艺要求,具有较高的生产和管理自动化水平[4]。

本文设计的自动钢管成型机虽然已经能较好的完成钢管自动化成型的功能,但其整体性能、自动化程度以及功能的完善性方面跟国外先进的全自动成型机相比还有一定的差距,我们需要努力的方向是:缩短成型周期、提高成型效率以及保证成型机的稳定性和可靠性。

本设计解决了国内钢管成型机手动化带来的弊端,考虑到国内钢管生产企业在收集时,钢管从工作台到打包模具内,管子落差很大,管子碰撞声音很大,所以收集时,设计有两套堆垛收集装置,对称放置,钢管在下落时采用分层堆垛的方式,减少落差,使得管子没有很强烈的碰撞声。

本文要解决的现存问题:

(1)由于设计有两套对称放置的堆垛收集装置,需要解决同步动作问题,要求控制系统的精确程度够高;

(2)实现较好的人机交互,要保证当系统出现故障,工人能够实现手动控制。

参考文献

[1]张兰娣,王建军,梁建明,马轶群. 钢材包装打捆机的研究[J].河北建筑工程学院学报. 2008(03)

[2]刘元开.钢管六角成形打捆机控制系统的设计[D]. 浙江大学 2004

[3]刘元开,魏爱玉,项占琴. 基于Profibus-DP的钢管打捆机控制系统的设计[J].机电工程. 2004(02)

[4]唐智勇.棒材打捆机控制系统的研究与应用[J].冶金自动化,1999(12):34-36。