济钢ASP连铸机结晶器铜板热裂纹原因探讨

分析铸造热裂缺陷形成的原因及改进对策

分析铸造热裂缺陷形成的原因及改进对策铸造热裂缺陷是铸造过程中常见的一种缺陷形态,会对铸件的性能和质量造成重大影响。

为了解决这一问题,需要深入分析其成因,并制定改进对策。

本文将从铸造热裂缺陷的原因以及改进措施两个方面展开讨论,旨在为铸造工艺提升提供思路和指导。

一、铸造热裂缺陷的形成原因铸造热裂缺陷通常在铸件冷却过程中产生,以下是其形成的主要原因:1. 温度梯度引起的应力集中铸件冷却过程中,由于各部分温度变化不一致,会导致内部产生温度梯度,从而引起局部局部应力集中。

当材料的强度无法承受这种应力时,就会发生热裂缺陷。

2. 晶粒的收缩行为铸件在凝固过程中,晶粒会出现收缩。

若凝固过程中晶粒收缩不一致,就会引起内部应力的不平衡,从而产生热裂。

3. 液态膨胀引起的应力铸造过程中,液态金属体积较大,当其冷却凝固时,体积会缩小,引起内部应力。

若应力超过材料的承载能力,就会发生热裂缺陷。

二、改进对策为了解决铸造热裂缺陷问题,可以采取以下改进对策:1. 优化铸造工艺参数通过调整铸造温度、冷却速度以及铸件尺寸等参数,使得整个铸造过程中的温度分布更加均匀,减小温度梯度和晶粒收缩不一致性,从而减轻应力集中的程度,降低热裂的风险。

2. 控制液态膨胀行为合理控制铸造合金的成分,通过合金设计等方法来调整材料的液态膨胀行为。

降低材料在冷却凝固过程中产生的应力,减少热裂的概率。

3. 采用合适的铸型材料选择合适的铸型材料也是防止铸造热裂缺陷的关键。

材料的导热性能和热传导能力会影响铸件冷却的速度,因此在选择铸型材料时要充分考虑其导热性和热传导性能。

4. 进行合理的余热处理通过对已铸造完成的铸件进行合理的余热处理,使其内部温度均衡分布,减少应力集中和热裂的风险。

此外,适当的余热处理还能改善铸件的织构和力学性能。

5. 严格控制冷却速度合理控制冷却速度是防止铸造热裂缺陷的重要措施之一。

通过对冷却介质的选择以及冷却方式的优化,可以实现对冷却速度的有效控制,降低热裂的风险。

探讨铸造铁热裂缺陷的生成原因及对策

探讨铸造铁热裂缺陷的生成原因及对策铸造铁热裂缺陷的生成原因及对策铸造铁热裂缺陷是一种常见的铸造缺陷,其在铸造过程中可能会导致铁件的破碎甚至失效。

了解铸造铁热裂缺陷的生成原因,并采取相应的对策,对于优化铁铸件的质量和性能具有重要意义。

本文将探讨铸造铁热裂缺陷的生成原因及对策。

一、铸造铁热裂缺陷的生成原因1. 温度梯度引起的热应力在铸造过程中,由于冷却速率的不均匀性,铸件内部会形成温度梯度。

这种温度梯度会导致热应力的产生,当热应力超过铸件材料的强度极限时,就会引发铁热裂缺陷。

2. 化学成分不均匀性铸件的化学成分不均匀也是导致铁热裂缺陷的原因之一。

在铁铸件中,如果一侧的组分与另一侧不同,就会产生不均匀的热应力分布,造成铁热裂。

3. 晶粒结构的变化铁铸件在冷却过程中会发生相变或凝固过程,晶粒结构的不规则变化也会导致铁热裂缺陷的形成。

例如,当晶粒的排列不连续或出现晶粒堆积时,容易形成热裂。

二、对策1. 控制冷却速率为了降低铸造铁热裂缺陷的风险,可以通过控制冷却速率来减少温度梯度。

可以采用快速冷却,或者在铸造过程中采取适当的降温措施,如喷水冷却等。

2. 优化化学成分铸件化学成分不均匀会导致铁热裂缺陷的发生,因此必须对原材料进行严格的化学成分检测和控制。

确保铸造过程中铁铸件的化学成分均匀,可以减少热应力的不均匀分布。

3. 控制晶粒结构通过优化铸造工艺和控制冷却速率,可以实现更均匀的晶粒结构。

采用合适的铸造过程参数,例如浇注温度和浇注速度等,可以避免晶粒结构的变化,减少铁热裂缺陷的风险。

4. 热处理适当的热处理可以有效地解决铸造铁热裂缺陷问题。

通过热处理,可以改善晶粒结构和组织性能,减少内部应力的积累,提高铸件的抗热裂能力。

5. 检测和控制在铸造铁热裂缺陷的预防和控制过程中,必须进行严格的检测和控制。

采用先进的无损检测技术,如超声波检测、X射线检测等,可以及时发现潜在的铁热裂缺陷,并采取相应的措施进行修复或调整。

济钢三炼钢连铸结晶器寿命影响因素分

济钢三炼钢连铸结晶器寿命影响因素分刁承民李殿明王庆济钢第三炼钢厂摘要:结晶器是连铸机的心脏,阻碍结晶器寿命的因素有驱动报警、角部纵裂、铜板镀层脱落等缘故,依照显现的不同情形制定预防措施,大大提高了结晶器的使用寿命。

1.前言炼钢现有连铸机3台,2005到2006年由于生产任务重,节奏紧张,结晶器寿命大幅度降低,暴露出专门大的问题,还引发了几次漏钢的恶性事故。

结晶器频繁的更换,给生产带来极大的被动。

本文针对结晶器使用寿命低的问题进行了深入的分析,并制定了一系列的措施,结晶器寿命大幅度提高。

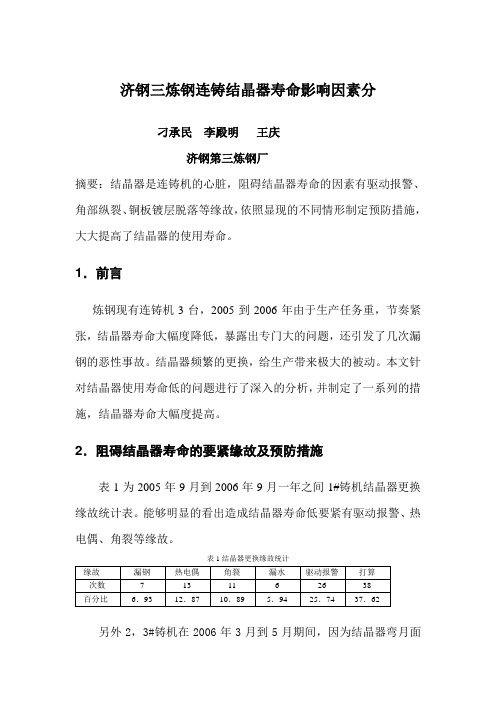

2.阻碍结晶器寿命的要紧缘故及预防措施表1为2005年9月到2006年9月一年之间1#铸机结晶器更换缘故统计表。

能够明显的看出造成结晶器寿命低要紧有驱动报警、热电偶、角裂等缘故。

表1结晶器更换缘故统计另外2,3#铸机在2006年3月到5月期间,因为结晶器弯月面小纵裂,镀层脱落更换结晶器20台,并造成3次漏钢事故,极大的阻碍了生产。

2.1驱动报警2.1.1 引起驱动报警的因素换包过程中油缸驱动报警L1机操纵显示见图1。

引起驱动报警的要紧缘故是:①换包时刻长,侧面收缩大,钢水下渗造成挤压;②宽面夹紧弹簧(见图2)使用时刻长,预紧力不够,弹簧失效。

驱动报警后,结晶器窄变倒锥度直和结晶器下口宽度要发生相应的变化,偏离实际设定值,结晶器调宽系统要对此进行自动调整。

调整后的值假如与实际设定值的偏差较大时,连续浇铸可能会带来漏钢事故的发生,对此要进行相应的降拉速甚至被迫停浇,给正常生产带来专门大的不便。

图1 驱动报警L1机操纵显示图2宽面夹紧弹簧及相应的预紧力2.1.2 驱动报警问题的解决针对结晶器驱动报警问题的发生,进行了以下改进措施:2.1.2.1改进操作,制定预案操作的改进要紧有以下十条:(1)快换中包时,钢包到站温度适当提高,钢水等铸机时刻不得过长,且钢包为包况良好的周转包。

(2)确保中间包、塞棒及水口烘烤情形良好,换包前再检查调整塞棒,检查正常后,将新中间包开至预定位置。

连铸坯内部裂纹产生的主要原因及解决措施

连铸坯内部裂纹产生的主要原因及解决措施李广艳【摘要】Two kinds of continuous casting billet produced by the 50 t EAF and converter steelmaking production lines in new two area had been researched and the reasons and types for the formation of internal cracks had been studied by SEM and EDAX. The quality of casting billet improved, macrostructure and hot upsetting percent of pass enhanced significantly through implementation of these measurements such as casting with stable casted velocity, reasonable matching between casting speed and water quantity, controlling with narrow temperature wave of molten steelin ladle and heightened the purity of molten steel.%以莱钢50 t电炉生产线及新二区转炉炼钢生产线生产的两种规格的连铸坯作为研究对象,分析了内部裂纹形成的原因,并采用扫描电镜和能谱分析了内部裂纹的类型。

通过采取恒拉速浇注、拉坯速度与水量合理匹配、实行中间包窄温度波动控制、提高钢水纯净度等措施,连铸坯的质量得到了明显改善,低倍和热顶锻合格率也有了显著提高。

【期刊名称】《山东冶金》【年(卷),期】2014(000)002【总页数】4页(P40-43)【关键词】连铸坯;内部裂纹;原因;措施【作者】李广艳【作者单位】莱芜钢铁集团有限公司技术中心,山东莱芜271104【正文语种】中文【中图分类】TG115.21 前言铸坯裂纹的形成是一个非常复杂的过程,是传热、传质和应力相互作用的结果。

板坯中心裂纹的形成原因及控制措施

渊上接第 79 页冤须控制钢中的 P尧S 含量和 Mn/S 比袁一般要求钢中 P尧S 含量<0.020%袁Mn/S>30遥 C 对钢的敏感性非常显著袁C 含量应避开裂纹 敏感性包晶区范围渊0.09耀0.14%冤袁由于 C 在此范围内袁树枝壮晶的显 微偏析和 啄耀酌 的相变所造成的收缩加剧袁易产生中心裂纹遥 3.2.3 适当控制和稳定拉速

3 控制中心裂纹的对策

3.1 控制良好的铸机设备运行状态 钢的高温力学性能与铸坯的裂纹有直接关系袁铸坯凝固过程中固

液界面承受的应力渊如热应力尧鼓肚力尧矫直力等冤和由此产生的塑性 变形超过允许的高温强度和临界应变值袁则形成树枝晶间裂纹袁柱壮 晶越发达袁越有利于裂纹的发展遥 因此要减少铸坯产生裂纹的几率袁就 必须使作用在铸坯上的应力总和最小袁减小应力有效的办法是使铸机 设备处于良好的运行状态遥 3.1.1 制定严格的铸机使用状况标准

晶间偏析增加袁易产生裂纹遥 S 易形成低熔点化合物分布在晶界袁引起 晶间脆性袁成为裂纹扩展的途径遥 如 Mn/S 比高袁Mn 与 S 生成 MnS袁以 棒状形式分散在奥氏体中袁而不宜形成裂纹袁因此必渊下转第 105 页冤

作者简介院张明国渊员怨愿远要冤袁男袁2009 年毕业于山东科技大学金属材料工程专业袁学士袁山东钢铁股份有限公司济南分公司计量质检中心袁助理工程师袁从事新 产品的研发尧质量控制等工作遥

渊4冤控制闭水试验的水位遥 试验水位应为试验段上游管段内顶以 上 2 米袁如上游管内顶到检查井的高度不足 2 米袁闭水试验的水位可 到井口为止遥

渊5冤正确计算渗水量遥 在闭水试验过程中要真实记录各种数据袁并 根据规范正确计算渗水量遥 试验合格不合格袁通过数据说话遥

9 管道回填土质量控制

铸钢件热裂的产生和防止

铸钢件热裂的产生和防止摘要分析了熔模铸钢件热裂产生的原因和过程,论述了防止热裂的工艺措施,并介绍了自割内浇口转移热裂及其设计方法。

关键词:熔模铸造铸钢热裂热裂是熔模铸钢件常见的缺陷之一。

随着熔模铸造的发展,复杂件、薄壁件越来越多,型壳的强度也得到了很大提高,熔模铸钢件中热裂缺陷的比例也随之上升。

如何防止热裂成了熔模铸造技术工作人员关心和棘手的问题。

1 热裂产生的原因当铸件某个部位的应力达到或超过其材质的强度极限时,铸件该部位将会产生裂纹。

铸件的裂纹分为热裂和冷裂两类。

如果裂纹是在凝固过程中形成,则此裂纹称为热裂。

热裂的裂口断面呈氧化色,裂口粗糙,其微观组织为晶间断裂。

如果裂纹是在铸件完全凝固后形成的,则此裂纹称为冷裂。

铸件在凝固时会产生较大的收缩,当此收缩受铸型的阻碍或受铸件其余部分的牵制,则会产生应力。

而铸件材质在凝固阶段的强度极限极低,因此应力很可能达到或超过其强度极限而使铸件局部产生裂纹。

如果裂纹是在凝固前期形成,而此时仍存在着较大比例的液相且具有良好的流动充填性,则裂纹被液相焊合。

但当裂纹在凝固后期形成(一般指固相率>0.7),此时固相骨架已经比较致密,所残余的液相难以充填弥合裂纹,则裂纹将会进一步发展并残留下来,热裂形成点大致在固相线附近。

热裂往往产生在铸件“弱点”部位,所谓“弱点”即铸件凝固过程中结壳最薄部位。

这些“弱点”通常是铸件壁连接的内角或浇注系统引入部位等一些局部过热部位。

热裂的产生过程大致如下:铸件凝固初期,在其平面和圆柱表面部位以及外圆角部位凝固结壳而具有了一定强度和刚度。

之后在内圆角部位也凝固结壳而具有一定强度和刚度。

同时结壳因凝固冷却而产生收缩,此时结壳将受到与其相连的铸型型壁的阻碍而产生应力,特别是铸件的突起部位。

随着凝固的进行,结壳增厚,浇注金属的比强度增大,结壳的总强度也增大。

但是由于铸型型壳受热产生膨胀、烧结而使铸件的收缩受阻增大,引起了凝固结壳中应力增大。

连铸板坯表面裂纹的成因

图1 中间罐温度与拉 速的对应图

图1 中间罐温度与拉 速的对应图

2)浸入式水口对中 2)浸入式水口对中

浸入式水口与结晶器不对中极易产生偏 流冲刷坯壳,还能引起结晶器液面翻腾, 保护渣不能形成均匀渣膜,导致传热不 良,坯壳厚薄不均而引起裂纹的发生。 投产初期采用人工下装式浸人式水口, 水口不易准确对中,尤其热换水口时, 更难保证对中,这些都可能导致裂纹的 发生。

5)保护渣的行为 5)保护渣的行为

现场所用保护渣的流动性不好。研 究表明,保护渣熔融不充分,粘度 过大,使流人坯壳和结晶器间隙的 渣膜不均匀,会导致摩擦力的变化 及坯壳冷却不均匀,造成坯壳厚薄 不均,引起裂纹的发生。

4 采取的措施

1)提高出钢温度的命中率,确保过热度为15℃±5t,重 新制定中间罐温度与拉速的对应表,见表1。 2)拉速升降时必须按每分钟≤0.15m/min的幅度操作,以 保证结晶器液面波动较小。 3)引进浸入式水口快速更换装置,换水口过程仅需3s, 更换水口迅速、准确、平稳及对中良好。 4)改进保护渣,要求保护渣粘度合适,熔化均匀及形成 的渣膜厚度适中。为此,保护渣的熔点由1145℃调为 1 0 7 0 ℃ , 粘 度 由 0 . 2 3 8 Pa·s(1300℃) 调 为 0 . 1 4 2 Pa·s(1300℃)。 5)对Q235等裂纹敏感性强的钢种,结晶器宽面水量由 200m3/h调为185m3/h。

连铸板坯表面裂纹的成因 及防止措施

1 2 3 4 5 前言 铸机状况 铸坯表面裂纹的影响因素 采取的措施 效果

1 前言

连铸板坯裂纹是影响连铸机产量 和铸坯质量的重要缺陷,轻者要 进行精整,重者会导致拉漏或废 品,影响铸机生产率和铸坯质量。 本文就生产中出现的铸坯表面裂 纹进行分析,并提出减少裂纹的 措施。

连铸方坯中心裂纹成因分析及控制方法

连铸⽅坯中⼼裂纹成因分析及控制⽅法⼀钢⼚4#连铸机中⼼裂纹的研究攻关摘要:对⼀钢⼚4#连铸机⽅坯中⼼裂纹的成因进⾏了研究,分析了钢⽔过热度、⼆次冷却强度、拉速等对铸坯中⼼裂纹的影响,根据分析所得的结论,采取了合理的⼯艺措施并进⾏了适当的技术改造,使中⼼裂纹发⽣率降低到0.5%以下。

关镇词:连铸机⽅坯中⼼裂纹1.前⾔韶钢⼀炼钢⼚4#连铸机投产于1997年,该机为R6m,3机3流全弧形连铸机铸坯断⾯为160 mmX 160 mm,结晶器长850 mm,⼆冷段采⽤单管式表⾯喷淋冷却⽅式,⽕焰切割,中间包采⽤塞棒控制或采⽤长寿包定径⽔⼝浇铸。

敞开式浇注,⽣产钢种主要为Q235、Q215、HRB335.该连铸机投产以来⽣产的160 mm ×160 mm铸坯⼀直存在的中⼼裂纹缺陷。

随着韶钢的发展,⾼线⼚将替代三轧四轧制,⾼线在轧制时出现冲钢事故,严重影响⽣产的顺⾏。

为此对我⼚⽣产的铸坯提出了较⾼的的质量要求。

2008年由于中⼼裂纹挑废的占坯产量的5%。

,严重影响了⼀钢⼚企业形象和经济效益。

为解决这⼀问题,⼀炼钢⼚于2008.11⽉成⽴了攻关组。

⽬标是要把挑废率降到0.5%。

我们结合了当前的⽣产形式和现场实际进⾏了公关,并取得了预期效果。

2. 中⼼裂纹的形态及对轧制产品的影响2.1中⼼裂纹的形态﹙图-1 ﹚4#连铸机铸坯中⼼裂纹在断⾯上是呈不连续的岛状(点状)分布(如图-1),有时有两到三个点。

点之间的连线往往是线状的⾁眼可见的中⼼线裂纹,严重时则沿整个铸坯长度⽅向连续分布并贯通,并伴随着中⼼偏析疏松。

单个点直径在5—15mm之间,裂纹长20^50mm 在铸坯处于发红状态时中⼼裂纹不易察觉,铸坯冷却⾄室温时则清晰可辨,给在线控制带来很⼤困难。

2. 2对轧制产品的影响线材⼚对中⼼裂纹铸坯进⾏的轧制表明,轧制过程轧成品裂纹不能焊合,经常出现断裂冲钢。

3.中⼼裂纹形成机理及原因分析3.1 形成机理通过查阅⼤量的专业书籍和现场跟踪⽣产总结,认为4号机⽅坯中⼼裂纹形成的机理是多种因素综合作⽤的结果,从钢的⾼温变形理论,结合钢的⾼温⼒学性能.中⼼裂纹形成的机理主要有以下⼏个⽅⾯。

连铸坯表面纵裂纹产生原因及控制措施

左 右 1 00 mm

。

2 3 1 .

.

宽 大 纵 裂 纹 宽 度 深 度 :

丨 0 - 20m m ,

2 0 - 3 0m m ,

长达几米 严重时会贯穿 板坯而报废

,

。

22 .

表 面 纵 裂 纹 原 因 分 析

2 2 .

.1

纵 裂 纹 起 源 于 结 晶 器 的 弯 月 面 区 初 生 凝 固

0 2 -

1

1

> 2 1

钢 液 面 波 动 范 围 mm ,

图 4 液 面 波 动 对 裂 纹 指 数 的 影 响

2 .

2. 4

结 晶 器 冷 却 效 果 及 热 流 的 影 响重 要 纵 裂 纹 一 般 均 发 生 在 结 晶 器 内 部 在 结 晶 器

,

,

结 晶 器 冷 却 效 果 对 连 铸 坯 纵 裂 纹 的 影 响 非 常 内 部 先 形 成 微 裂 纹 进 入 二 冷 区 后 发 展 成 明 显 的 裂 ,

,

晶器

流

于 W M 7 1 .

M2

/

宽面 铜板平 均热 流 为

侧 面 平 均 热 流 M W M 4 6 1 .

-

1.

2 /

,

为

<z>

>

右 1

cr >

i . i

a M

議

图 5 结 晶 器 热 流对 裂 纹 指 数 的 对 应 关 系

板 表 面 纵 裂纹 发 生 率 最 小 M W 3 l .

l- 1.

/ m2 ,

坯

。

经 统 计 分 析 侧 边 铜 板 热 流 与 宽 边 铜 板 热 流 之

济钢ASP连铸机结晶器铜板热裂纹原因探讨

济钢ASP连铸机结晶器铜板热裂纹原因探讨【摘要】连铸结晶器铜板产生裂纹的直接原因在于铜板表面温度过高,主要由于铜板材质存在问题、结晶器冷却水水质差、进水温度低、保护渣等众多因素造成。

在采取相应措施后,铜板寿命大幅提高。

【关键词】结晶器铜板;热裂纹;表面温度;保护渣1 济钢结晶器铜板规格及使用情况1.1 结晶器铜板材质及规格济钢中厚板厂有2台中薄板连铸机,连铸机机型为连续弯曲连续矫直低头直弧型,铸机半径5m,冶金长度24.2m,低碳钢占生产总量的43%,设计最高拉速2.8m/min。

结晶器断面厚度为135mm、150mm两种,宽度为900~1600可调。

直结晶器,铜板长度为1200mm,铜板初始厚度为40mm,使用极限厚度为20mm。

铜板材质为铬锆铜,表面镀镍铬。

其成分和物理性能如下表:1.2 结晶器使用情况济钢中薄板连铸机原设计采用全镀层结晶器,达产后随着拉速的提高(低碳钢拉速达到2.8m/min),出现弯月面镀层剥落现象。

镀层剥落处因冷却能力降低,坯壳薄,极易形成纵裂纹,并曾因此发生过6次裂纹漏钢事故。

经过改进,自2006年4月我们采用了阶梯镀层结晶器,即自结晶器上口向下150mm没有镀层,彻底解决了镀层剥落的问题。

自2006年4月采用阶梯镀层后,开始陆续出现结晶器铜板热裂纹,最初晶器铜板裂纹问题不是很突出,个别结晶器存在热裂纹现象,且裂纹比较浅、修复量比较小,一般在2~3mm左右。

该种情况持续一段时间后就没有了,因此没有得到足够的重视,时隔几年后到2011年四季度结晶器铜板热裂纹又大规模的凸显出来,到去年一季度裂纹最为严重,裂纹深度大多在6~8mm,个别铜板裂纹深度达14mm。

致使一季度结晶器寿命大大降低,平均为146炉,曾一度造成结晶器周转紧张。

铜板裂纹的部位基本都集中在宽边铜板弯月面处,距离窄边20~150mm范围内。

生产中最为明显的是铜板热裂纹表现在小断面、高拉速钢种上,同时受结晶器冷却水、保护渣工艺参数影响比较大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

P AN Qi n g - h o n g  ̄

( 1 . r I 1 l i c k P I a e t P l a n t i n J i n a n I r o n nd a S t e e l Gr o u p , J i n n a S h nd a o n g 2 5 0 1 0 1 , C h i n a ; 2 . I n s i t t u t e o f Me t a l l u r g y a n d I 【 e s o u r c e s i n An h u i Un i v e r s i t y o f T e c h n o l o g y , Ma a n s h n a An h u i 2 4 3 0 0 0 , Ch in a )

p l a t e h s a b e e n s u b s t a n t i a l l y i n c r e a s e d .

【 K e y w o r d s ] M o l d c o p p e r p l a t e ; T h e ma r l c r a c k ; S u r e f a c e t e a m p e r a t u r e ; P o w d e r

科技・ 探索・ 争I 毫

S c 科 i e n c e & 技 T e c h 视 n o l o g y 界 V i s i o n

济钢 A S P 连铸机结晶器铜板热裂纹原因探讨

潘 清红 - 2 【 1 . 济南钢铁 集 团 中厚 板厂 , 山东 济 南 2 5 0 1 0 1 ; 2 . 安徽 - r _ , l k  ̄ 学 冶金 与资 源学 院 。 安 徽 马鞍 山 2 4 3 0 0 0 )

铜板材料

C u C r Z r C r 0 . 6 5 %、

Z r 0 . 1 %

2 . 1 铜板产生热裂纹 的基本原因 连铸生产过程 中. 结 晶器铜板工作 面与 1 5 3 0 ~ 1 5 7 0 的高温钢水

电阻率

热传导率 再结晶温度 延伸率 硬度

5 o o ℃ 2 5 % 1 2 5 HB

f r o m c o p p e r p l a t e q ua li t y p o o r 、 mo l d c o o l i n g wa n t e r q u li a t y p o o r 、l o w t e mp e r a t u r e p o wd e r e t c Ha v i n g t a k e n s o me r e l a t e d me nu .s , t h e a g e s o f c o p p e r

【 A b s t r a c t ] T h e d i r e c t r e a s o n s r e s p o n s i b l e f o r t h e t h e r m a l c r a c k i n m o l d c o p p e r la p t e i s t h e e x c e s s i v e l y h i g h s u r f a n t e m p e r a t u r e w h i c h 用情 况

1 . 1 结晶器铜板材质及规格 济钢 中厚板厂有 2 台中薄板连铸机 . 连铸机机型为连续弯 曲连续 矫 直低头 直弧型 , 铸 机半径 5 m, 冶金长 度 2 4 . 2 m. 低碳 钢 占生 产总量 的4 3 %, 设计 最高拉速 2 . 8 m / m i n 。结 晶器 断面厚 度为 1 3 5 m m、 1 5 0 m m 两种 , 宽度为 9 0 0 ~ 1 6 0 0 可 调。 直结 晶器 , 铜板长度为 1 2 0 0 m m, 铜板初 始厚度为 4 0 m m. 使用极限厚度为 2 0 a r m 。铜板材质为铬锆铜 . 表 面镀 镍铬 。其成分和物理性能如下表 : 表 1 铜板材质成分和物理性能

接触 , 铜板背面则通过 2 0 ~ 4 o ℃的冷却 水 , 存在很大的温度梯 度 , 即存 在很大 的热应力。 与此 同时, 在生产过程 中铜板 表面还受外力 ( 拉坯力 和振 动装置作用力 ) 作用 。 在热应力及外力 的作用下 . 铜板高温区的晶 粒发生 了沿 晶界 的滑动 , 温度越高 , 沿晶界 的滑动越剧烈 。 随着滑动 的 进行 . 晶体组织 的规律性被破 坏 , 各晶粒被破碎并 沿着力的方 向被拉 长 。根据 H . D . wi I h a n l s 提 出的高温疲劳开裂的理论可知 , 由位于铜 板 高温区( 弯月面处) 晶界上 的氧化物颗粒及晶界滑移 的共 同作用 . 首先 形成 了晶界裂纹核 接着该裂纹核吸收了发生在晶界 附近 的过剩空位 而长成为空穴 . 再接 着由各孤立空穴逐渐 长大 . 连成一体 而形成 了裂

【 摘 要】 连铸结晶器铜板 产生裂纹的直接原 因在 于铜 板表 面温度过 高, 主要 由于铜板材质存在 问题 、 结晶器冷却 水水质差、 进 水温度低、

保护渣等众 多因素造成。在 采取相应措施后 , 铜板寿命大幅提高。 【 关键词 】 结 晶器铜板; 热裂纹; 表 面温度; 保护渣

J i n a n I r o n a n d S t e e l A s P Co n i t n u o u s C a s t e r C r y s t a l l i z e r C o p p e r Ho t Cr a c k i n g Re a s o n s D i s c u s s e d i n T h i s P a p e r