发酵中的比热计算

温度对发酵的影响

1

第二节 温度对发酵的影响及控制

微生物可生长的温度范围较广:-10-95℃。

任何微生物的生长都需要有最适的生长温度,在 此温度范围内微生物生长繁殖最快。

在生物学范围内通常每升高10℃,生长速度就 加快一倍,所以温度直接影响酶反应,对于微 生物来说,温度直接影响其生长和合成酶。

第三节 发酵过程的pH控制

一、发酵过程pH变化的原因 1、基质代谢 2、产物形成 3、菌体自溶,pH上升,发酵后期,pH上升。

二、pH对发酵的影响

14

三、pH的控制

1、调节好基础料的pH。 2、在基础料中加入维持pH的物质。 3、通过补料调节pH 4、当补料与调pH发生矛盾时,加酸碱调pH 5、不同调pH方法的影响

20

2、溶氧对发酵的影响

由此可知,只有使溶氧浓度高于其临界值,才 能维持菌体的最大比摄氧率,得到最大的菌体 合成量。如果溶氧浓度低于临界值,则菌体代 谢受到干扰。

氧是制约发酵进行的重要因素

21

根据需氧不同,可将初级代谢发酵分为: a. 供氧充足条件下,产量最大;若供氧不足, 合成受强烈抑制;如:谷氨酸,精氨酸,脯氨 酸等;

化学参数:基质浓度(包括糖、氮、磷)、pH、 产物浓度、核酸量等。 生物参数:菌丝形态、菌浓度、菌体比生长速 率、呼吸强度、基质消耗速率、关键酶活力等。

41

从检测手段分可分为: 直接参数、间接参数

直接参数又可分为: 在线检测参数和离线检测参数

42

目前发酵过程主要分析项目如下

1、pH 2、排气氧、排气CO2和呼吸熵 3、糖含量 4、氨基氮和氨氮 5、磷含量 6、菌浓度和菌形态 7、产物浓度

• 物理消沫法 • 化学消沫法

发酵工艺控制温度对发酵的影响及控制

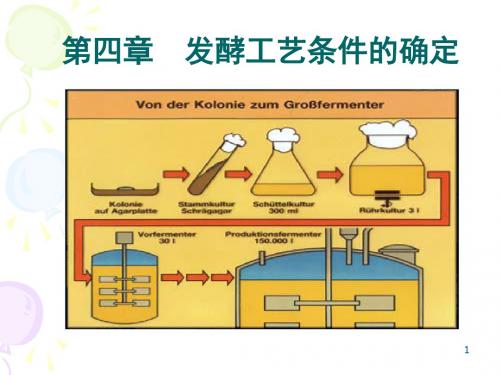

发酵工艺控制——温度对发酵的影响及控制微生物发酵生产的水平最基本的是取决于生产菌种的性能,但有了优良的菌种还需要有最佳的环境条件即发酵工艺加以配合,才能使其生产能力充分。

因此必须研究生产菌种的最佳发酵工艺条件,如营养要求、培养温度、对氧的需求等,据此设计合理的发酵工艺,使生产菌种处于最佳成长条件下,才能取得优质高产的效果。

温度对发酵的影响及控制温度对发酵的影响及其调节控制是影响有机体生长繁殖最重要的因素之一,因为任何生物化学的酶促反应与温度变化有关的。

温度对发酵的影响是多方面且错综复杂的,主要表现在对细胞生长、产物合成、发酵液的物理性质和生物合成方向等方面。

一、温度对发酵的影响(一)、温度影响微生物细胞生长随着温度的上升,细胞的生长繁殖加快。

这是由于生长代谢以及繁殖都是酶参加的。

根据酶促反应的动力学来看,温度升高,反应速度加快,呼吸强度增加,最终导致细胞生长繁殖加快。

但随着温度的上升,酶失活的速度也越大,使衰老提前,发酵周期缩短,这对发酵生产是极为不利的。

(二)、温度影响产物的生成量。

(三)、温度影响生物合成的方向。

例如,在四环类抗生素发酵中,金色链丝菌能同时产生四环素和金霉素,在30℃时,它合成金霉素的能力较强。

随着温度的提高,合成四环素的比例提高。

当温度超过35℃时,金霉素的合成几乎停止,只产生四环素。

(四)、温度影响发酵液的物理性质温度除了影响发酵过程中各种反应速率外,还可以通过改变发酵液的物理性质间接影响微生物的生物合成。

例如,温度对氧在发酵液中的溶解度就有很大响,随着温度的升高,气体在溶液中的溶解度减小,氧的传递速率也会改变。

另外温度还影响基质的分解速率,例如,菌体对硫酸盐的吸收在25℃时最小。

二、影响发酵温度变化的因素:发酵热就是发酵过程中释放出来的净热量。

Q发酵=Q生物+Q搅拌-Q蒸发-Q辐射1、生物热是生产菌在生长繁殖时产生的大量热量。

生物热主要是培养基中碳水化合物、脂肪、蛋白质等物质被分解为CO2、NH3时释放出的大量能量。

发酵中的比热计算

1:我们是60KL的红酒发酵罐,每个罐大约可以盛装55000kg的葡萄醪。

2:葡萄醪的比重是1090左右,比热是3.7KJ/kg°C(单位质量的某种物质,温度降低或升高1°C所吸收或放出的热量)如果55000kg葡萄醪从15°C(假设葡萄进罐温度是15°C,这个很关键)升高到28度需要升高13度,那么就是说这样的葡萄醪可以接纳发酵热: 3.7*13*55000=2645500KJ(千焦)。

3 :《葡萄酒酿造学-原理及应用》:对于210g/l的葡萄汁,如果发酵热全部转化为温度增加,可使葡萄汁温度升高约26度,也就是相等于每1g/L糖度发酵可使葡萄醪升温0.125度。

(一说:每一克糖发酵释放133卡的热量)4:从15度升到28度,13度的温差大约可以消耗13/0.125=104g 的糖。

基本是葡萄总含糖量的一半。

也就是说如果15度的葡萄入罐发酵启动后升温到28度大约刚好消耗了一半的含糖量。

5:那么剩余的糖分也就刚好会在罐里继续产生2645500KJ的热量,而:千卡=大卡1大卡=4.184千焦2645500/4.184=632289.67大卡考虑10%的自然散热率,那么每罐葡萄需要制冷来消耗的总热量是约57万大卡。

这是假设在28度水平上维持这个温度(?),如果考虑到降温到25度,至少要考虑每罐的总制冷量在70万大卡以上。

6 如果考虑最高峰时间应该是48小时释放50万大卡,那么每个罐最高峰时间每小时工作量是50/48=1万大卡。

7 同时有12个罐最高峰时间重叠,制冷机组的每小时制冷量应该是12万大卡?8 如果是18度的葡萄入罐温度,每罐需要制冷的热量近80万大卡,就是说葡萄发酵升温到28度后还有近80万大卡的热量要释放冷却,考虑到控温在25度,那么制冷量是近90万大卡。

这在4天内释放,大概每天最高30万大卡。

同时有12个罐,那就是360万大卡,每小时15万大卡?理论上很有可能每天16罐同时需要制冷,就是480万大卡,每小时20万大卡?9 1KW等于860大卡/小时。

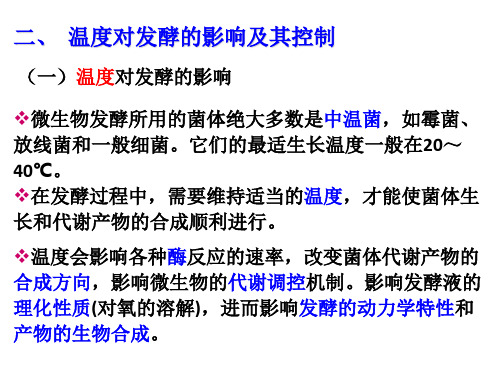

发酵工艺的控制--温度

(一)温度对发酵的影响

微生物发酵所用的菌体绝大多数是中温菌,如霉菌、 放线菌和一般细菌。它们的最适生长温度一般在20~ 40℃。 在发酵过程中,需要维持适当的温度,才能使菌体生 长和代谢产物的合成顺利进行。 温度会影响各种酶反应的速率,改变菌体代谢产物的 合成方向,影响微生物的代谢调控机制。影响发酵液的 理化性质(对氧的溶解),进而影响发酵的动力学特性和 产物的生物合成。

• 发酵热就是发酵过程中释放出来的净热量。

• ①生物热: • 定义:生物热是生产菌在生长繁殖时产生的大量热 量。培养基中碳水化合物,脂肪,蛋白质等物质被 分解为CO2,NH3时释放出的大量能量。 • 用途:合成高能化合物,供微生物生命代谢活动, 热能散发。 • 影响生物热的因素:生物热随菌株,培养基,发酵 时期的不同而不同。一般,菌株对营养物质利用的 速率越大,培养基成分越丰富,生物热也就越大。 发酵旺盛期的生物热大于其他时间的生物热。生物 热的大小还与菌体的呼吸强度有对应关系。 • 实验发现抗生素高产量批号的生物热高于低产量批 号的生物热。说明抗生素合成时微生物的新陈代谢 十分旺盛。

2. 温度的控制

工业生产上,所用的大发酵罐在发酵过程中一般不需要加热,因发酵中释 放了大量的发酵热,需要冷却的情况较多。 利用自动控制或手动调整的阀门,将冷却水通入发酵罐的夹层或蛇行管中, 通过热交换来降温,保持恒温发酵。 如果气温较高(特别是我国南方的夏季气温),冷却水的温度又高,就可 采用冷冻盐水进行循环式降温,以迅速降到最适温度。因此大工厂需要建立 冷冻站,提高冷却能力,以保证在正常温度下进行发酵。

• 四环素发酵中, • <30℃,产生金霉素 • 金色链霉菌 • > 35℃,只产生四环素

柠檬酸发酵车间工艺计算书

江苏××××生物化工有限公司年产六万吨柠檬酸生产线初步设计发酵车间工艺计算书一、计算依据江苏××××公司新建柠檬酸生产线采用发酵法生产柠檬酸,规划年产柠檬酸六万吨。

全年按300天计算,发酵周期72小时,按照三天一罐计算。

主要生产原料为木薯和玉米,初步规划为1000m3发酵罐6台,100 m3种子罐3台,设计生产技术指标为产酸13.5%,提取总收率90%,粮耗1.8T/T成品。

二、原料粉碎工段1.总原料需求:6×104t产量×1.8=1.08×105t每年生产日:300day成品每天产量:60000÷300=200t每天投料量:108000÷300=360t2.原料中品种配比:木薯:玉米=80:20每日投木薯量:360×0.80=288t每日投玉米量:360×0.20=72t3.粉碎工艺要求,按工厂劳动生产力组合和电力负荷粉碎木薯每天粉碎时间为8h,玉米每天粉碎时间为6h木薯粉碎量:288÷8=36t玉米粉碎量:72÷6=12t采用锤片式粉碎机2台:木薯、玉米各一台初步选型:木薯粉碎机玉米粉碎机粉碎后要求:粉料80%以上过40目筛。

4.粉料仓储量木薯粉容重0.5,玉米粉容重0.6,粉仓要求储存24h容量粉碎后木薯粉储仓设计为200 m3二台每仓可以储存木薯粉100t,共储存木薯粉200t粉碎后玉米粉储仓设计为160 m3可以储存玉米粉96t能满足24h生产原料储存。

三、调浆工段1、发酵罐单罐容积1000 m3发酵定容0.9×1000=900 m3发酵液原料浓度:20%,每罐批用料量180t调浆浓度35%,连续调浆调浆总量为:500m3左右2、调浆池容积10 m3左右,配污水泵送料3、配料罐初步设计配料罐容积60 m3,三台总容积180 m3,料液木薯粉浓度30%,每罐木薯粉调浆总量480 m3。

酒精发酵中的水衡算

6 水平衡计算6.1 醛塔分凝器冷却用水工厂所处的地理位置或气候条件不同或在不同的季节,冷却水温可能有较大差异。

现假定所用冷却水的初温T H1=25℃,且冷却水的逆流串联方式通过各分凝器,离开时终温T H1=70℃.则醛塔分凝器冷却水耗量可且通过以下计算求解: 根据前面的物料衡算结果,醛酒量A=289KG /H.。

据设计经验,醛塔回流比R 1=195,且查表得95%酒精蒸汽的焓i=1166KJ /KG ,则冷却水耗量为: W 1=289×195×1166÷[4.18×(70-25)]=349335(Kg /h ) 6.2 醛酒冷却用水把醛酒从t 2=78.3℃冷却水到t 2=25℃冷却水使用T H2=℃的深井水,为T H2=40℃,逆流操作,则每小时耗水量为:W 2=289×2.89×(78.3-25)÷[4.18×(40-20)]=532.50(Kg /h ) 6.3 精馏塔分凝器用水从精馏塔顶出来的酒气先经醪液预热器与冷成熟醪进行热交换,酒汽冷凝成饱和液体。

据热量衡算有(R 2+1)(P+P Z )i 3=F 1C F (T F1-T F2)+W 3C 10(T H3-T H4) 式中;R 2-精馏塔回流比,R -酸为3-4现取R=30P Z -回流排醛塔的次等酒量,可取合格成品酒精P 的20%,故 P Z =283.4Kg /hI 3-塔顶上升酒气的焓,为1166KJ /Kg F 1-蒸馏发酵醪流量,为180380Kg /h C F -蒸馏发酵醪比热容,取3.96KJ /(Kg·K) T F1、T F2-蒸馏发酵醪加热前后温度,为32℃和50℃ T H3、T H3-冷却水进出口温度,取30℃和70℃ 则可得精馏塔分凝器冷却用量为:W 3=[(3+1)×(14170+289)×1166-3.96×(50-32)]÷[4.18×(70-30)] =403137.4(Kg /h )6.4 精馏塔成品酒精冷却水用量成品酒精冷却使用20℃的深井水,根据热量衡算,耗水量为: W 4=P ×C P ×(T P -T p ,)÷C 10(t H4,-t H4)式中:C P -成品酒精比热容没,为2.89Kg /(Kg·K) t P 、t P´-成品酒精冷却前后温度,分别为78.3℃和30℃ t H4、t H4´-冷却水初温和终温,分别为20℃和40℃ 把上述各量代回上式得:W 4=14170×2.89×(78.3-30)÷[4.18×(40-20)]=23659.7(Kg /h ) 6.5 杂醇油分离稀释用水量采用气相提油工艺,既在精馏塔料板2到6块塔扳抽出酒汽,经冷凝冷却,再用20℃冷却,再用20℃冷却稀释至含酒精10(体积分数)经分离盐析精致而成。

第2章发酵过程能量平衡和物质平衡

菌体生长的得率(yield)

以底物消耗为基准的菌体得率

• 微生物利用原料生长繁殖。测定生长前后 原料浓度和菌体浓度,菌体得率计算公式: • YX/S= -ΔX/ΔS (g/mol)

• 意义:原料消耗量与菌体生长量的关系; • 所消耗的原料,并非100%转变为菌体。 • YX/S与微生物,原料种类,培养条件有关。 • 同理:

菌体含碳量α2=12/(12+1.898+0.627×16+0.152×14)

×100%= 46.05%

•

碳源含碳量α1= 12/(12+4+16) ×100%=37.5%

• •可计算出菌体关于甲醇的得率是: Yx/s= Yx×(α1/α2)=0.13×0.375/0.4605 =0.106

同样,可得到产物血管生长抑制素关于甲醇的得率YP/M= 4.74×10-4 g/g。

• Yx是以元素为基准的菌体得率,与以底物消耗 为基准的菌体得率系数YX/S有如下关系: • Yx =(α2/α1)(Yx/s)

• Yx/s= Yx (α1/α2)

• Yp是以元素为基准的产物得率, 与以底物消 耗为基准的产物得率Yp/S有如下关系: • Yp =(α3/α1)(Yp/s)

• Yp/s= Yp (α1/α3)

氧的平衡式为:L+ 2b = nYX + sYp+ c + 2d

氢的平衡式为: m + 3a = gYx + rYp + 2c

2.2 物料平衡

• 例计算:

• 一株Muts(甲醇利用慢)表型的基因工程 菌巴斯德毕氏酵母,在甲醇为诱导剂诱 导下,生产“血管生长抑制素”这一产 品,生产阶段是在以甲醇为惟一碳源的 基本培养基(以NH3为氮源)中进行。 甲醇的流加通过一甲醇检测控制系统自 动进行,维持发酵液中甲醇浓度为5g/L, 在产物合成阶段,5L发酵罐中菌体生长 量为16.2g,消耗甲醇量为143g,生产 血管素为69mg,求化学平衡计量式。

葡萄酒生产过程中发酵温度的控制和葡萄酒的冷处理均需要提供冷量

葡萄酒生产过程中发酵温度的控制和葡萄酒的冷处理均需要提供冷量葡萄酒生产过程中发酵温度的控制和葡萄酒的冷处理均需要提供冷量,因此冷负荷的确定和冷却方式的选择直接影响到葡萄酒的生产。

1需冷量计算1.1发酵需冷量的计算葡萄汁的比热为:3.8kJ/kg.℃葡萄汁的比热为:3.8kJ/kg.℃发酵需冷量可按下式计算:Q=VsCP(tm-tg)式中:Q-需冷量,KW;Vs-发酵液体积流量,m3/s;C-发酵液比热,KJ/Kg℃;P-发酵液密度,kg/m3;tm-发酵时的最高温度,℃;tg-发酵时许可的最高极限温度,℃;发酵时的最高温度tm可按下式计算:tm=t0+△t (2)式中:t0-发酵初始温度,℃;△t-发酵引起的温度升高值,℃;△t可按发酵过程中每生成1度酒精使发酵液温度升高1.3℃计算。

例如发酵后的酒度为12度,则:△t=12×1.3=15.6℃发酵时许可的极限温度:干白葡萄酒tg=22℃;干红葡萄酒tg=32℃。

1.2冷处理需冷量计算冷处理包括待发酵葡萄汁的低温澄清和葡萄酒的冷稳定处理。

需冷量可按下式计算:Q=VsCP(t0-th)(3)式中:Q-冷处理需冷量,KW;Vs-葡萄汁或葡萄酒的体积流量,m3/s;C-葡萄汁或葡萄酒的比热,KJ/kg℃;P-葡萄汁或葡萄酒的密度,kg/m3;t0-初始温度,℃;th-冷处理温度,℃。

冷处理温度:低温澄清th=5℃;稳定处理th=-(酒度-1/2)℃(即葡萄酒的冰点)。

1.3制冷机组的确定葡萄酒的稳定处理一般是在发酵季节过后进行,因此,在确定制冷机组的制冷量时可只考虑发酵季节所需的冷量。

根据计算,葡萄酒稳定处理所需的冷量约为发酵时所需冷量的一半,因此在选择制冷机组时可以考虑选用两组,发酵时两组同时运转进行制冷,冷稳定处理时只一组运转进行制冷。

2供冷方式的确定在蒸汽压缩制冷系统中,供冷方式有两种,即直接蒸发式和间接蒸发式。

直接蒸发式供冷是通过换热装置使被冷却对象与制冷剂之间直接发生热量交换进行的冷却,这时的换热装置就相当于系统中的蒸发器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1:我们是60KL的红酒发酵罐,每个罐大约可以盛装55000kg的葡萄醪。

2:葡萄醪的比重是1090左右,比热是

3.7KJ/kg°C(单位质量的某种物质,温度降低或升高1°C所吸收或放出的热量)

如果55000kg葡萄醪从15°C(假设葡萄进罐温度是15°C,这个很关键)升高到28度需要升高13度,那么就是说这样的葡萄醪可以接纳发酵热:

3.7*13*55000=KJ(千焦)。

3:《葡萄酒酿造学-原理及应用》:

对于210g/l的葡萄汁,如果发酵热全部转化为温度增加,可使葡萄汁温度升高约26度,也就是相等于每1g/L糖度发酵可使葡萄醪升温

0.125度。

(一说:

每一克糖发酵释放133卡的热量)

4:从15度升到28度,13度的温差大约可以消耗

的糖。

基本是葡萄总含糖量的一半。

也就是说如果15度的葡萄入罐发酵启动后升温到28度大约刚好消耗了一半的含糖量。

5:那么剩余的糖分也就刚好会在罐里继续产生KJ的热量,而:

千卡=大卡1大卡=

4.184千焦

大卡考虑10%的自然散热率,那么每罐葡萄需要制冷来消耗的总热量是约57万大卡。

这是假设在28度水平上维持这个温度(?),如果考虑到降温到25度,至少要考虑每罐的总制冷量在70万大卡以上。

6如果考虑最高峰时间应该是48小时释放50万大卡,那么每个罐最高峰时间每小时工作量是万大卡。

7同时有12个罐最高峰时间重叠,制冷机组的每小时制冷量应该是12万大卡?

8如果是18度的葡萄入罐温度,每罐需要制冷的热量近80万大卡,就是说葡萄发酵升温到28度后还有近80万大卡的热量要释放冷却,考虑到控温在25度,那么制冷量是近90万大卡。

这在4天内释放,大概每天最高30万大卡。

同时有12个罐,那就是360万大卡,每小时15万大卡?理论上很有可能每天16罐同时需要制冷,就是480万大卡,每小时20万大卡?

9 1KW等于860大卡/小时。