电子负载仪的设计

简易直流电子负载的设计分析

简易直流电子负载的设计分析简易直流电子负载的设计分析简易直流电子负载是用于测试电子装置、电源等的一种装置,它可以模拟若干种负载条件以测试相关设备的工作情况。

本文将介绍简易直流电子负载的设计分析,包括工作原理、设计思路、主要部件、关键技术和应用领域等方面的内容。

一、工作原理简易直流电子负载是一种能够模拟负载条件,从而测试其他设备的工作状况的装置。

它利用了一个能够提供模拟负载的电池和负载滑动电阻滑动电阻器来产生不同的负载条件,从而模拟各种应用条件。

使用直流电源将电负载连接到测试设备上,可以对测试设备的性能进行评估和测试。

二、设计思路简易直流电子负载的设计思路是通过使用可变电阻器和大功率开关晶体管来模拟不同的负载条件。

为了实现高精度、高性能的测试,需要使用高质量、高品质的元器件。

在设计过程中需要深入了解每个元件的标准和特性,以确定最佳的元件组合和设计方案。

三、主要部件简易直流电子负载的主要部件包括直流电源、继电器、抵抗器、电容、测量电路、温度保护等。

其中,高精度测量电路是保证电子负载性能最关键的部分,因此必须利用高性能IC 部件进行设计。

高精度电压采样电路和高精度电流采样电路是这一部分的核心。

四、关键技术简易直流电子负载的设计过程中需要掌握一些关键技术,包括负载控制、负载保护和热保护等方面。

负载控制要准确实现设定的负载条件,保护部件,保证负载的准确性和有效性。

负载保护要在工作时及时保护负载,同时需提高工作效率。

热保护作为一种常用的健康保护技术,对于长时间工作和大功率工作非常适用。

五、应用领域简易直流电子负载主要适用于各种电子产品的测试、研究和制造领域。

无论是电子设备的设计、测试、维护还是智能电表、逆变器、锂电池等产品的研究,简易直流电子负载都是必不可少的工具之一。

此外,汽车电子、太阳能电池板等领域也需要使用简易直流电子负载来测试设备的性能和可靠性。

总之,简易直流电子负载是一种重要的测试设备,可用于测试不同类型的电子产品,具有可靠性高、稳定性好、成本低等优点。

自己动手做个恒流电子负载机

自己动手做个恒流电子负载机电子负载机是很多从事电子设计尤其是电源设计与制作的朋友们必备的工具,在设计中有时需要给电池等器件放电,如果用个水泥电阻进行电流调节,不但不能恒流还不够方便,而买一台市场上的成品电子负载机,最便宜的也要近1000 元。

笔者自己动手做了一台电子负载机,该负载机的制作元件易找,制作后不用调试就能使用,还具有恒流及各项保护功能。

经过试用效果十分理想,不但可以用来对电池恒流放电,还可以用在工厂对生产的电源产品做老化实验用等。

在此将制作方法同大家分享。

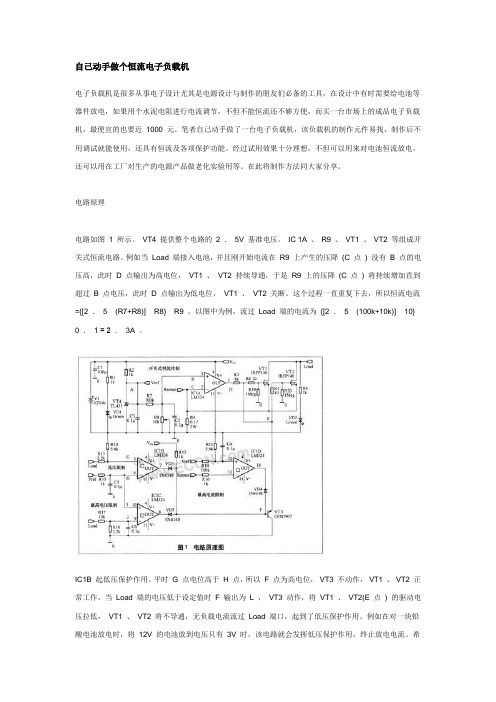

电路原理电路如图 1 所示。

VT4 提供整个电路的 2 .5V 基准电压。

IC 1A 、R9 、VT1 、VT2 等组成开关式恒流电路。

例如当Load 端接入电池,并且刚开始电流在R9 上产生的压降(C 点) 没有 B 点的电压高,此时 D 点输出为高电位,VT1 、VT2 持续导通,于是R9 上的压降(C 点) 将持续增加直到超过 B 点电压,此时 D 点输出为低电位,VT1 、VT2 关断。

这个过程一直重复下去,所以恒流电流={[2 .5 ÷ (R7+R8)] × R8} ÷ R9 。

以图中为例,流过Load 端的电流为{[2 .5 ÷ (100k+10k)] × 10} ÷0 .1 ≈ 2 .3A 。

IC1B 起低压保护作用。

平时G 点电位高于H 点,所以F 点为高电位,VT3 不动作,VT1 、VT2 正常工作。

当Load 端的电压低于设定值时 F 输出为L ,VT3 动作,将VT1 、VT2(E 点) 的驱动电压拉低,VT1 、VT2 将不导通,无负载电流流过Load 端口,起到了低压保护作用。

例如在对一块铅酸电池放电时,将12V 的电池放到电压只有3V 时,该电路就会发挥低压保护作用,终止放电电流。

希望终止的放电电压可通过[U ÷ (R13+R10)] × R10=2 .5V 来计算,其中的U 就是希望终止的放电电压。

全面自己设计制作的DIY电子负载

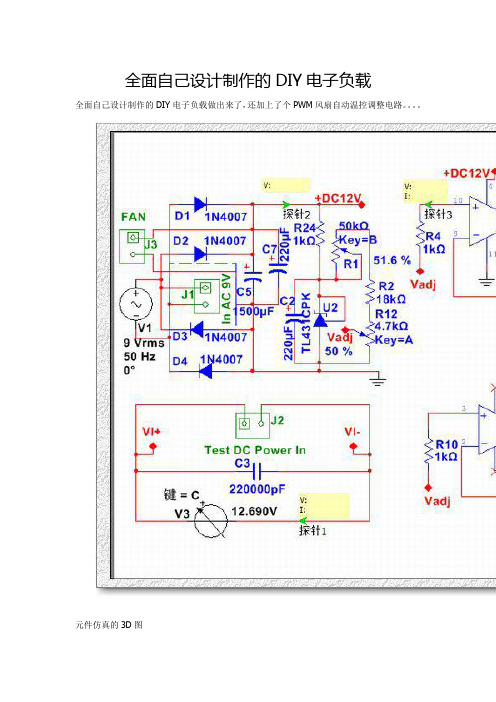

全面自己设计制作的DIY电子负载全面自己设计制作的DIY电子负载做出来了,还加上了个PWM风扇自动温控调整电路。

元件仿真的3D图布线图慢慢焊出来的控制板成品。

哈哈接上管子上电试一下,很好,很正常开始找其他器件配机器。

变压器。

风扇、可调电阻。

配上试试。

把散热片改一下,太高了。

改完了一看觉得有点像机器人啊。

?里面是四个MOS管,专业耗电发热。

打算做个木头盒子装它。

大致找几片废木板摆一下。

开干,跑去车库找出一条长木板划线开锯!锯出四片边板继续划好两头的板。

跑到车库用修边机修平。

修边机转速两万转。

太吵了,而且粉尘大,不敢放在家里用。

开始搭盒子。

支上试下合适不。

顺便开始调整风道,为强力散热做准备。

我打算做到200W到300W的,散热不好那几个MOS管很快会挂的。

开始正式安装盒子。

狂野的散热片啊。

没办法,上面的散热片虽然是热管的,但不够厚,热容量小,升温比下面的大,所以,改造咯。

种了几株散热树上去,哈哈。

装上看看,挺好的呢。

但看起来两边与上方的气流通道还要堵一堵,以减少散热效率低的气流通道。

底板上的脚支。

翻出四只LP高根鞋配的后根垫子粘上,很合适的样子。

开始加四边的底板固定安装柱。

然后。

很多然后。

最后终于初步成型了。

哈哈出风口这面。

暴力风扇,风量需求巨大的,所以进风口基本全敞式。

上电试机。

220W无压力,不过最后温度好像是到73度上下了。

然后。

然后又蛋疼地给盒子包上木纹纸,其实我原来是打算上漆的,也确实上了漆,结果发现自己刷油漆的手工技能太差了。

惨不忍睹,所以,改成贴木纹纸了。

这个容易多了,就是看起来好奇怪,很像老式式收音机的感觉。

是吧。

真的像老式收音机。

另一侧。

背面。

但没完。

试运行烤机一个晚上,觉得风扇太吵了。

再拆开。

打算加个自动按温度调整风扇转速的电路上去。

暴力风扇,本来四线的。

被我拆成两线在用。

要调整,得加回PWM调整信号接收线。

再D 个可以调节占空比的PWM生发电路去控制它。

看看接口的焊点,P脚是PWM调速信号的接收脚。

直流“电子负载”设计

直流“电子负载”设计直流电子负载是一种能够模拟真实工作情况并对电流进行调节的设备。

它可以用于测试和验证直流电源、电池、太阳能电池和风能电池等直流电源的性能。

本文将介绍直流电子负载的设计原理、主要特点以及在各个领域的应用。

一、直流电子负载的设计原理直流电子负载的设计原理主要基于非线性电阻网络和控制电路。

通过控制电阻网络的状态,可以实现对电流的调节。

整个直流电子负载主要包括两个部分:控制电路部分和非线性电阻网络部分。

控制电路主要负责接收控制信号,并对非线性电阻网络进行控制。

控制信号可以来自于外部的操作控制台或者计算机控制界面。

在得到控制信号后,控制电路会根据信号的大小和方向调整非线性电阻网络的状态,从而实现对电流的调节。

非线性电阻网络由多个管脚连接起来,形成一个复杂的电阻网络。

通过调整各个管脚之间的电阻状态,可以实现不同的电流调节要求。

非线性电阻网络的设计需要考虑到电流的范围、精度和稳定性等因素,以确保直流电子负载的性能达到设计要求。

二、直流电子负载的主要特点1.高精度控制:直流电子负载能够对电流进行精确控制,可以满足各种电流调节要求,尤其适用于对电源和电池性能的测试和验证。

2.大电流容量:直流电子负载具有较大的电流容量,可以承受较高的电流负载,同时保持稳定的输出。

3.快速响应:直流电子负载能够迅速响应控制信号,并在极短的时间内实现电流的调节,以满足实时的工作需求。

4.多功能应用:直流电子负载可以根据需要进行不同的电流调节模式,如恒流、恒压、恒功率等模式,适用于不同的测试和验证场景。

5.保护功能:直流电子负载具有多种保护功能,如过流保护、过压保护、过功率保护等,可以有效保护被测试设备以及负载本身的安全性。

三、直流电子负载的应用领域1.电源测试:直流电子负载可以模拟负载情况,测试电源的性能指标,如输出电流、输出电压、稳定性等。

2.电池测试:直流电子负载可以模拟不同工作条件下对电池进行测试,如充放电测试、容量测试、循环寿命测试等。

直流电子电子负载设计

直流电子负载设计报告摘要本系统设计的直流电子负载以AT89S52单片机为主控芯片,以数模转化器DAC0832输出控制电压,经过运算放大器放大合适倍数以控制电流及电压参数,并使用模数转化器ADC0809测量电压电流参数,各个参数通过LCD12864液晶显示。

经检测,本系统电流能力达6A,稳压幅值为2V-17V,符合题目要求。

本系统同时还拓展了过压过流保护功能,设计方案具有实际应用价值。

关键词:直流电子负载AT89S52 DAC0832 ADC0809一、方案选择及论证:1、主控部分方案一:此方案采用PC机实现。

它具有在线编程、在线仿真的功能,这让调试变得方便,而且人机交互友好,但是PC机输出信号不能直接与A/D,D/A通信,需要电平转换兼容,硬件的合成需在线调试,所以较为繁琐,很不简便,而且在一些环境比较恶劣的场合,PC机的体积大,携带安装不方便,性能不稳定,给工程带来很多麻烦。

方案二:此方案采用AT89S52八位单片机实现。

单片机软件编程的自由度大,可通过变成实现各种各项的算数算法和逻辑控制,而且体积小,硬件实现简单,安装方便,既可以单独对A/D,D/A控制,还可以与PC机通信。

AT89S52将具有多种功能的8位CPU 与FPEROM结合在一个芯片上,为很多嵌入式控制应用提供了非常灵活而又价格适宜的方案,性价比高。

综上所述,在主控部分,我们选择方案二。

2、模拟负载模块方案一:双极型晶体管模拟负载晶体管是通过一定的工艺,将两个PN结结合在一起的器件。

通过基极电流可以控制集电极电流,从而可达到控制晶体管作为一个可变负载的目的。

文献17中利用大功率晶体管作为一个电子负载,晶体管作为负载连接电池和光电装置,Ushift是加载晶体管基极和集电极的电压,Upv是光电装置上的压降。

由于晶体管属于电流控制器件,在控制变化速度上较慢,因此适合模拟一些电流恒定或是变化缓慢的实际负载。

其次,晶体管还存在温度系数为负的问题,所以在使用过程中还需要考虑温度补偿的问题。

设计和制作一台电子负载有恒流和和恒压两种模式可

设计和制作一台电子负载有恒流和和恒压两种模式可引言:电子负载是一种测试和模拟电源输出特性的设备,常用于电源和电池等电器产品的研发和测试中。

本文将设计和制作一台具有恒流和恒压两种模式的电子负载。

一、设计方案:1.功能需求:电子负载需要具有恒流和恒压两种模式。

在恒流模式下,能够设定电子负载所需的恒定电流;在恒压模式下,能够设定电子负载所需的恒定电压。

并且能够实时显示输出电流和电压。

2.参数需求:电子负载需要能够承受一定的电流和电压。

例如,电流范围为0-10A,电压范围为0-50V,功率范围为0-500W。

3.控制需求:电子负载需要使用简单的控制方式,可以通过旋钮或按钮来设定电流和电压。

二、电子负载设计与制作:1.电路设计:根据上述需求,可以设计以下电路:使用稳压器电路实现恒压模式,使用可调电阻电路实现恒流模式。

a.恒流模式:利用可调电阻电路,可以通过调整电阻使电流维持在设定值。

b.恒压模式:利用稳压器电路,可以通过调整输出电压维持在设定值。

2.元器件选择与组装:根据设计的电路,选择合适的元器件进行组装。

例如,稳压器选择常见的LM317芯片,可调电阻选择带旋钮的电位器。

其他元器件如稳定电阻、电容等根据实际需求进行选择。

3.输出与显示:为了实时显示输出电流和电压,可以设计一个小型的LCD显示屏来显示这两个数值。

通过连接显示屏和控制电路,可以实现电流、电压的实时显示。

4.电源与过载保护:为了提供电源给电子负载,可以使用交流变直流的方式,或者使用直流电源。

同时,在设计中加入过载保护电路,当电流或电压超出设定范围时,自动切断电源,保护负载电器。

5.外壳与散热设计:为了保护电路,可以设计一个外壳,将电子负载与外界隔离。

同时,考虑到电子负载的功率,需要合理设计散热结构,以确保负载长时间工作时不过热。

三、结论:通过以上的设计与制作,一台具有恒流和恒压两种模式的电子负载可以得到。

该负载可以满足一定的电流和电压范围,并通过显示屏实时显示输出电流和电压。

电子负载设计

题目:直流电子负载的设计摘要由大功率晶体管构成的功率恒流源充当负载,通过吸收电源提供的大电流,从而模拟复杂的负载形式,测试电能输出装置或转换装置的输出性能。

在对比传统测试所用的静态负载的基础上,提出新型电子负载实现的基本功能,并作了原理和电路分析及电路调试,同时进行了功能完善、性能改善及智能控制探讨。

实验证明,该装置解决了传统测试中用电阻、电阻箱、滑线变阻器等模拟不了复杂负载的问题。

关键词负载;电子负载;定电流模式;定电压模式输出电能或转换电能的设备或部件各式各样,如何对其输出特性进行可靠、全面且比较简单、快捷的测试,一直是仪表测试行业研究的问题。

传统测试中,常采用静态负载(作为消耗能量的器件广泛地称为负载)。

实际上负载的形式较为复杂,常为一些动态负载,如:负载消耗的功率是时间的函数,或者负载工作在恒定电流、恒定电阻、恒定电压方式以及不同的峰值因数、功率因数或负载为瞬时短路负载等,传统负载模拟不了这些复杂的负载形式。

本文研制的电子负载就是针对实际应用中负载比较复杂的情况而设计的测试设备。

1工作原理为了使电子负载有具有定电流(CC)、定电阻(CR)、定电压(CV)、定功率(CP)等工作模式.采用以单片机为核心的控制电子负载的工作模式,通过检测电源输出的电压和输出电流.根据电子负载设定的模式,控制电源输出电流的大小,使电子负载具有定电流(CC)、定电阻(CR)、定电压(CV)、定功率(CP)等工作模式.电流采用滞环控制方式,功率管工作在开关状态,产生的能量大部分消耗在功率电阻上,功率管的损耗小,温升低.图1为恒流型电子负载的结构框图.各部分的功能分别为:电流控制电路是控制被测电源的负载的电流,能按设定的电流给电源加载,功率消耗电路是把电流控制产生的能量以热的形式消耗掉,显示及键盘电路主要是满足人机界面,CPU主要完成人机交互,测量电压电流,计算出放电的能量,以及根据要求产生电压信号控制负载的电流;电源电路产生合适电源为其它电路提供工作电源。

高性能电子负载的设计

高性能电子负载的设计【摘要】随着科学技术的发展,各种类型的电源设备被大量使用。

为了保证各种规格的电源满足应用要求,对电源的检测变得越来越重要。

特别是,电子负载被广泛用于测试电源,因为它们具有很强的负载稳定性、精度、调整和控制简单性以及强大的分析和控制功能。

【关键词】电子负载;STC12C5A60S2单片机;电源检测1电子负载的工作原理电子负载是一种被部署在电子设备上的“电子负载”功能,它的输出连接遵循欧姆规则。

具体而言,负载电子的原理是一种控制设备(导电性任务周期内MOSFET或晶体管的)用能量管消耗能量。

电子负载一般有几种模式,可以模拟不同的负载条件,如恒流、恒阻、恒压、恒功率。

1.1恒定电流模式电子负载在额定使用直流模式下会根据设定值吸收电流。

当电压为5 ~ 10v 时,电流设置为100ma。

当设置电压值时,负载值必须保持在100毫安。

此时加载值为变量。

在直流模式下,可以检查电源电压和控制电源负载。

负载规则是由负载变化引起的负载输出的变化。

负载提高,效率下降。

相反,负载减少,性能提高。

电源输出电压偏差百分比是衡量电源质量的一个指标。

1.2恒定电阻模式在不改变的电阻模式下,所安装的负载电阻和输入电压决定了提供给电子负载的负载电流,负载电流与输入电压成正比。

换句话说,线性电子负载吸收输入电压。

当负载设置为1 kΩ并且输入电压的变化设置为从1~10 V,则电流的变化将会从1~10mA。

该比率为设置的负载电阻,即负载电阻保持设置。

恒阻功能,在一些数值电子负载中,不计算特殊电路。

电流计算采用直流电压电路,通过微控制器检测到输入电压,实现不改变的电阻函数。

当MCU检测到输入电压为20v时,它将跟踪输出电流上升到2A。

然而,这种方法只适用于输入电压变化缓慢、响应缓慢和要求不高的情况。

在硬件中可以找到具有固定电阻的专业电子负载。

1.3恒定电压模式无电压模式是指电流负载是根据所设置的负载电压提供给电子负载的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电子负载仪的设计来源:电子技术应用2013年第8期 作者:谭承君, 曾国强, 刘玺尧, 罗 群, 龚春慧, 吴 刚2013/10/11 11:02:50关键词: avr电子负载PI闭环调节PWM波控制恒流恒阻恒功率摘 要: 以增强AVR RISC结构的ATmega16控制器为核心,设计并制作了直流电子负载仪。

系统通过斜波发生器产生的锯齿波和电流采样信号与控制信号的误差信号作比较产生约20 kHz的PWM波控制MOSFET管工作,然后经过误差放大器的PI调节构成闭环负反馈控制环路,实现恒流。

恒阻和恒压模式通过软件实时调节流过MOS管电路的电流实现。

实测数据显示,系统恒流模式下精度在1%以内,恒阻与恒功率模式下精度在3%以内。

关键词: 电子负载;PI闭环调节;PWM波控制;恒流;恒阻;恒功率随着社会发展,电源技术已经发生了巨大变化。

对于低压直流电源来讲,如何准确、快速测试其带负载能力是电源界一直研究的问题。

传统测试方法一般都采用电阻、滑线变阻器等充当测试负载,但这些负载不能满足对负载多方面的要求[1-2],如恒定电流的负载[3]、随意调节的负载、恒功率的负载、动态负载等。

本文将电子技术和微控制技术引入负载装置,设计并制作了用于测量低压直流电源带负载能力的装置——电子负载。

系统的MOS管工作在开关状态,与参考文献[4]的设计方案刚好相反,系统可以实现恒流、恒阻、恒功率等模式,可接受最大输入电压为100 V,恒流模式下最大恒流值为10 A,精度在1%以内;恒阻模式下最小恒阻值为0.32 Ω,精度在3%以内;恒功率模式下最大可设定功率为100 W,精度在3%以内。

目前该电子负载已投入使用,取得了良好效果。

1 系统结构设计系统主要由斜波发生器、PWM波产生驱动电路、能量耗散电路、电流/电压采样电路、误差放大电路、微控制器等组成。

其原理框图如图1所示。

恒流模式下,控制器将设定电流值通过DAC送入误差放大器的反相端。

如果某一时刻待测电源实际输出电流值低于设定值,则误差放大器的输出为负,从而PWM波的占空比增大,使实际电流值增加,逼近预设电流值,反之亦然。

这里引入PI调节[5],待测电源的实际电流值与预设电流值相差越大,误差信号就越大,PWM波的占空比变化也就越大,使待测电源的实际电流很快地接近并等于预设电流值。

由于误差放大器的放大倍数很高(上万倍),在电路稳定的情况下可将误差放大器的同相输入端和反相输入端的电压视为相等,使负载电流值等于控制器的预设值,实现恒流。

恒阻模式下,微处理器首先采样得到待测电源电压,再根据设定电阻值计算出所需电流值,然后通过DAC送入误差放大器的反相端。

由于待测电源电压可能变化,因此控制器须不断采样待测电源电压,一旦电压变化就要立刻改变送入DAC的值。

为提高精度,软件内部采用软件补偿和过采样。

恒功率与恒阻模式的控制方式是一样的,只是计算控制电流值的公式不一样,这里不再赘述。

系统将硬件与软件相结合,既克服了软件反馈响应慢的不足又避免了纯硬件实现电路复杂的缺点。

同时,系统采用中断键盘输入能量耗散方式(恒流、恒阻、恒功率)和耗散值,在系统工作时,可通过电压电流采样实时显示待测电源的电压和电流值。

另外,由于闭环负反馈的反馈环路(由PWM波发生电路、MOS管驱动电路、电流采样放大电路、误差放大电路等组成)较大,信号在一定程度上会延迟,因此必须在反馈环路上添加相位补偿网络,防止电路震荡。

2 系统硬件电路设计2.1 MOS能耗管电路电子负载是将待测电源能量按特定方式(恒流、恒阻、恒功率等)进行耗散,用以测试待测电源的带负载能力。

本系统的MOS管电路就是能量耗散电路[6],其具体设计电路如图2所示。

图中,POWER和PGND为输入待测电源;Vin为输入PWM波,控制MOS管的导通和关闭;R44、R45、R47、R48为1 ?赘 25 W的功率电阻;R46为高精度模压电阻,实现电流采样。

此处采用多路MOS管并联有两个好处:(1)增强电路能量耗散能力,提高电路冗余度。

如果其中一路MOS管电路损坏,其他MOS管电路都能正常工作,提高了系统的可靠性。

(2)多路MOS管电路并联减小了MOS管电路的导通电阻,增加了系统的电流测试能力。

由于功率耗散电路流过的电流较大,为了保护弱电控制部分不被干扰,系统在PCB板布局时将弱电控制部分和功率耗散部分分开布局,分开敷地,将功率耗散部分的地线引到弱电控制部分最初的输入电源处进行共地,以减小干扰。

另外,MOS管电路是并将待测电源能量以热量的形式耗散,在MOS管电路工作时会产生大量的热量,系统在MOS管上安装散热片,并在其电路旁边添加风扇,保证电路能长时间稳定工作。

2.2 电流采样电路系统电流采样电路如图3所示。

图中,POWER和PGND为待测电源。

Vin为输入PWM波,控制MOS管的工作状态(图中的MOS管应该有四个并联,这里为了简洁,只画了一个示意);R23为负载电阻;R31为超高精度模压电阻,其阻值为0.05 Ω。

系统MOS管工作在开关状态,采样得到的电流信号是一个矩形波,故需对电流信号放大并积分,得到流过MOS管能耗电路的平均电流值。

输出电压通过控制器的ADC采样即可得到流过MOS管能耗电路的电流。

系统采用TL082对信号进行处理,TL082具有功耗低、输入阻抗高、耐共模电压高、价格便宜等特点,满足系统要求。

2.3 电压采样电路恒阻或恒功率模式下都需要知道待测电源的电压值,根据预设值和电压值计算出所需设定的电流值。

图4为系统的电压采样电路。

图中POWER和PGNG 为输入待测电源,Sample1为电压采样调理电路的输出端,送入控制器ADC端口进行采样。

设待测电源输入电压为Vin,经采样电路后进入单片机ADC端口电压为Vv,则Vin与Vv的关系为:图4中,采样分压电阻R7和R13对系统精度有以下影响:在恒流模式下,使待测电源实际输出电流比预设电流大;在恒阻模式下,使待测电源实际负载电阻比预设电阻小;在恒功率模式下,使待测电源实际输出功率比预设功率大。

为了减小分压电阻对系统性能的影响,分压电阻R7和R13的阻值应尽量大,同时采用软件补偿减小误差。

图4中采样输入端添加LC滤波。

由于系统能耗电路工作在开关状态,在MOS管导通瞬间,负载电阻很小(约0.32 Ω),待测电源电压会被瞬间拉低,如图5所示,在MOS管关闭时,待测电源电压又恢复了正常。

为了使采样电压更精确,需要在进入分压电阻之前进行滤波,如图4中的L1、C28,图6为经过L1、C28后的波形,从图6中可以看出波形得到了明显改善。

为了达到更好的效果,在运放放大信号的同时,使用同相积分(由U2、R12、C5、R19、C27组成)使电压信号更趋于平均值;最后在输出端加RC(R2、C29)滤波,得到最佳效果;另外软件采用1 024次过采样,提高精度。

另外,在单片机ADC端口添加保护电路。

由于待测电源电压的不确定性,在电路输出端加R2、D2(稳压管)等器件保护单片机的ADC端口不被烧坏。

如图4所示。

3 微控制器控制值的理论计算系统采用DAC8531作为控制电压发生器,将控制电压输出到误差放大器的同相端,DAC8531具有功耗低、精度高(16位)、轨对轨输出等特点,满足本设计要求。

输出电压由DAC寄存器内的二进制编码D(在0~65 535之间)确定[7]:系统采用增强AVR RISC结构的ATmega16控制器为主控芯片,设计了良好的人机交互界面,其软件流程图如图7所示。

4 系统提高精度的方法系统通过控制PWM波的占空比实现对待测电源的带负载能力测试。

系统采用了以下方法提高系统的稳定性和精度:(1)系统中的MOS管能耗电路是大功率部分,在PCB布局是将其与控制电路分开,在控制电路电源的最初点共地,以减小MOS管能耗电路对控制电路的干扰。

(2)系统软件采用1 024次过采样提高电流、电压的采样精度,同时采用软件补偿方式减小采样电阻R7和R13(详见图4)对系统工作的影响。

(3)在芯片供电电源的就近处添加0.1 μF的退耦电容,以减小其相互影响。

5 测试结果系统对恒流、恒阻、恒功率功能的精度进行测试,主要测量待测电源的电压和电流值。

系统所选测试仪器有:MPS-3303电源箱两台;VC9807A+数字万用表两台。

由于电源箱MPS-3303的最大输出电压约60 V,因此电压测试范围为0~60 V。

表2给出了本设计在恒流模式下预设2.00 A电流时的精度,从表中可以看出,系统精度在1%以内,达到了较高的指标。

另外,系统预设功率小于100 W,如果超出该功率,则关闭MOS管,保护电路。

从表中可以看出系统具有过载报警功能。

表3给出了系统在恒功率模式下预设10.00 W、45.00W时的精度,从表中可以看出,系统在恒功率模式下的精度在3%以内,达到了较高的指标。

限于篇幅,文中只给出了恒流、恒功率模式下的数据。

恒阻模式下,系统精度仍在3%以内。

参考文献[1] 杨长安,王蔚,赵亮,等. 基于反馈控制的恒流型电子负载的实验研究[J].现代电子技术, 2006,33(14):127-128.[2] 杨振吉,付永杰.电子负载的设计[J]. 计量技术,2003(5):24-25.[3] 陈广赞,张莉,宋金岩.基于单片控制的恒流测试系统[J].电测与仪表, 2009,46(9):38-40.[4] Meng-Yueh Chang, Jiann-Yow Lin, Shih-Liang Jung. Design and implementation of a real-time lossless dynamic load dimulator[C]. IEEE PESC′97,1997:734-739.[5] 宋建成,刘国瑞,李永学,等. 基于改进重复控制和双闭环PI控制的逆变器研究[J], 煤炭学报,2011(10):1768-1772.[6] 黄志瑛,谢光明.功率MOSFET在电子负载中的应用[J].科技资讯,2008(1).[7] Texas Instruments. Digital to Analog converter DAC8531.2001.。