酸轧活套带钢跑偏问题的研究与讨论

冷轧酸轧机组入口活套跑偏的治理

1.2 跑偏造 成 生产 中断和 限速 活套跑 偏导 致 活 套 内带 钢 刮 到 活套 车 ,使 带 钢

跑偏 滑 出活套 托 辊 承载 面 并 将 带 钢 刮 烂 ,跑 偏 量 大 于 60%后 ,不 得不 将 活套 限速 。人 口活套 跑偏 造 成 的生 产 中断和 限速统 计数 据见 表 2。

活套在运行过程 中,活套卷 扬因绳轮外 圈衬 垫 与钢丝绳在张力作用下 产生摩擦而磨损 ,磨损后直 径减小,造成卷扬线速度与输出值不一致 ,致使活套 张力 波动 ,带 钢松 弛后 即产 生 运 行 跑 偏 。活套 钢 丝 绳液压收紧力波动也会造成活套张力波动 ,同样会 导 致 活套 内带 钢松 弛跑偏 。

根据 活套 车摆 臂 结 构 ,将 其 中托 辊 端 部 固定 支 承装 置改 成可 调 整 方 向 的托 辊 支 架 调 整 装 置 ,使 活 套 摆 臂在 活套 跑 偏 时具 有 在 线 调 节 功 能 ,能 够 修 正 活套 的跑 偏 量 。图 1为 改 进 后 的托 辊 调 整 装 置 示 意 图。

2 活套跑偏原 因分析

2.1 活 套托 辊 、转 向辊 磨损 不 均 活套 在运 转过 程 中 ,每层活 套 车托 辊 、摆 动 门托

辊 、转 向辊等 横 向、纵 向磨 损 不 均 匀 ,会 使 带 钢 在 运 动过程中随着套量加大而产生跑偏 。 2.2 摆 动 门错 位

摆 动 门因立 柱 松 动 、摆 臂 变 形 、拉 杆 行 程 变 化 、 活套 车摆 臂 开启 、导槽 松 动 变 形 等 现 象 会 发 生 摆 动 门错位 ,使摆动门上托辊接触带钢而产生偏斜 ,最终 导致 带钢 在运 动过 程 中产生 跑偏 。 2.3 活 套车 中心偏 离 路轨 中心

Ye Chunlei,Zhao Jun (Xinyu Iron& Steel Group Co.,Ltd.Xinyu 338001 Jiangxi,China)

酸轧机组活套跑偏问题的分析与解决

酸轧机组活套跑偏问题的分析与解决摘要:酸轧机组卧式入口活套带钢跑偏问题涉及到转向辊凸度,活套门角度,活套充套速度以及板带板形等诸多因素的影响。

邯钢2180酸轧机组入口活套存在跑偏问题,影响生产正常开展,针对该问题展开讨论、分析原因并制定措施,有效地解决了该问题。

关键词酸轧;活套跑偏;充套速度引言活套装置主要作用是储存足够的带钢,使机组头部、尾部段在进行某种工序时,机组中部段的带钢仍能连续运行[1]。

酸轧机组的入口活套是衔接焊机和酸洗槽的重要组成部分,起到保证酸洗工艺段连续生产的作用。

邯钢2180酸轧生产线的入口活套为卧式活套,其主要优点为垂直高度低、带钢转向辊少,带钢张力容易保持恒定[1],全长160m,共四层带钢,自投产以来发生过多次带钢在活套内跑偏导致的板带边部刮伤的事故。

该类事故发生后,处理时间长,且造成大量的废品。

因此有效地避免活套内的带钢的跑偏,对于酸轧机组的稳定运行具有积极意义。

1.活套内带钢跑偏的原因分析1.1带钢的跑偏主要发生在活套车转向辊和活套门门辊处带钢跑偏主要发生在活套转向辊处,通过分析带钢在转向辊上的受力状态,可知转向辊的凸度值对板带的跑偏控制有直接影响[2]。

图1转向辊处带钢受力图如图1所示:是一凸度为5mm的辊子,板带与辊面接触,由板带与辊子接触处的相对速度分析,可得出两边都有一分力F〞方向指向轧制中心线。

具有预防板带跑偏的功能。

且凸度值越大,则得到的分力F〞也越大。

因此加大凸度值,可以有效控制板带的跑偏。

活套门处也是板带跑偏主要发生处,活套门辊角度调整不当将引起带钢的跑偏。

图2门辊处相对速度分解图如图2当两个活套门辊的角度调整方式如上图这样布置时,两侧门辊对板带都会产生一个向着轧制中心线的分力(由相对速度“V”产生),可起到纠偏的作用,避免带钢的跑偏[3]。

如果两侧活套门调整不当,将造成板带的跑偏。

1.2带钢速度过快使带钢不稳定加重了带钢的跑偏通过以往板带跑偏事故的总结,带钢跑偏挂带边主要发生在活套充套的过程中,因为充套时,板带的运行速度很快,增加了带钢的不稳定性,一旦有会导致带钢跑偏的因素存在,会加快带钢的跑偏。

酸轧入口活套带钢跑偏原因分析控制措施

酸轧入口活套带钢跑偏的原因分析及控制措施摘要:带钢跑偏是连续生产线上比较常见的现象,跑偏不仅会造成带材缺陷、减少成材率而且还会影响机组的生产能力,甚至对设备造成损害。

引起带钢跑偏的因素很多,要在数量上精确确定机组带钢的跑偏量和跑偏方向很困难。

随着工艺参数、来料情况及机组设备状态的变化,带钢的跑偏也随之变化。

文中分析我冷轧薄板厂酸轧线在生产过程中带钢跑偏的问题,同时提出了相应的控制措施。

关键词:带钢跑偏调整纠偏1、引言冷轧板厂酸洗连轧机组通过入口段的焊机将前后两卷带钢连接起来,使得生产线的带钢可以连续运行,但是从入口的开卷机到出口的卷取机,全长约有1000多米,途中要经过各种设备,很容易发生带钢跑偏现象。

尽管在生产线上共设有9套cpc纠偏装置,可以自动对带钢进行纠偏,但在实际运行中发现,活套内的带钢常常跑偏严重,无法通过纠偏装置进行纠正,迫使生产线不得不降低速度,甚至停机,严重影响了生产产量、产品质量和设备安全,为此需要对带钢的跑偏现象进行分析,并采取有效的方法予以控制。

2、带钢跑偏的主要影响因素带钢在连续作业生产线上,主要与各种辊子接触,从力的角度来说,假如带钢受到的横向扰动力不能克服带钢和辊子的横向静摩擦力时,带钢是不会跑偏的,假如带钢受到的横向扰动力能够克服带钢和辊子的横向静摩擦力,带钢将偏离原来的运动中心线,发生跑偏,直到横向扰动力又小于横向静摩擦力,带钢停止跑偏,在新的中心线上继续运动。

从带钢的张力分析着手分析带钢跑偏的原因,当带钢的张力分布发生变化,张力的合力与带钢的几何中心不能重合,这时带钢相当于对辊子施加了一个力矩m。

由于辊子是轴向固定的,辊子对带钢有一个反力矩,使得带钢产生了偏移趋势。

2.1带钢板形的影响。

板形对钢带运行的影响,主要是浪形的影响。

钢带的浪形大体分为单侧边浪、双侧边浪、中浪、单侧1/4浪、双侧1/4浪等五种形态,其与辊子的接触与受力也有5种不同的形态。

钢带的运动中,板形主要影响受力的对称性。

冷轧薄板酸洗过程中带钢跑偏原因分析探讨

一

冷轧薄板酸洗过程 中带钢跑偏原 因分析探讨

宋 海彬

( 山东钢铁股份有限公 司济南分公司薄板厂,山东 济南 2 5 0 1 0 1 )

摘 要 : 随着经济和科技 的快速发展 , 传统工业相 关技术也得到 了较好的发展 。 在冷轧薄板酸洗生产过程 中, 会 出现 带 钢跑偏 问题 , 影响产品的最终质量, 甚至可能危害整条生产产线。 本文着重分析 了冷轧薄板酸洗生产过程 中带钢跑偏 的 原 因, 并提 出相应的解决方案 , 对冷轧薄板酸洗过程进行精 准测量和计算 , 利用现代工艺消除薄板 酸洗生产过程 中带钢

SONG Ha_ _ b i n

( S h a n d o n g I r o n a n d S t e e l C o . , L t d . J i n a n B r a n c h S h e e t P l a n t J i n a n 2 5 0 1 0 1 , Ch i n a )

Key wor ds : Co l d — — r o l l e d S h e e t ; P i c k l i n g P r o d u c t i o n ; S t i r p s t e e l d e v i a t i o n ; c o r r e c t i o n

Ab s t r a c t : Wi t h t h e r a p i d d e v e l o p me n t o f e c o n o my a n d s c i e n c e a n d t e c h n o l o g y , t h e t r a d i t i o n a l i n d u s t r y r e l a t e d t e c h n o l o y g

冷轧带钢酸洗过程中带钢跑偏原因分析探讨

冷轧带钢酸洗过程中带钢跑偏原因分析探讨摘要:在带钢酸洗生产线上,由于各种原因的影响,会造成冷轧带钢酸洗过程中带钢跑偏的现象,这一现象的产生不仅会影响带钢的质量,也对整条生产设备造成严重的损坏,影响生产产线的安全性。

本文主要分析了冷轧薄板酸洗过程中带钢跑偏问题产生的具体原因,并针对酸轧机组在生产过程中出现的带钢跑偏问题进行分析、解决。

通过采取相应的解决措施,有效控制了因原料镰刀弯而导致的跑偏、断带事故的发生。

关键词:冷轧薄板酸洗;镰刀弯;跑偏;纠正冷轧板厂酸洗连轧机组通过人口段的焊机将前后两卷带钢连接起来,使得生产线的带钢可以连续运行,但是从人口的开卷机到出口的卷取机,全长约有1000多米,途中要经过各种设备,因此由于受生产线较长、辊子的制造及安装误差、辊面及轴承的磨损、轴承座的松动及带钢原材料质量等因素的影响,运行中的带钢往往会因受到横向扰动而偏离轧制中心线,从而影响最终产品的质量,甚至损坏机组设备,对机组的稳定运行带来严重影响。

为了保证机组的稳定运行及获得边部整齐的带卷,对带钢的跑偏进行研究和控制显得越来越重要。

1冷轧薄板酸洗的重要性从热轧厂运送来的热轧带钢卷,在高温下轧制和卷取,在带钢表面下形成氧化铁,可以非常结实地覆盖在带钢表面,覆盖带钢表面缺陷,影响制成的成品质量。

钢板在冷轧之前必须将钢板表面的氧化物除去。

硫酸或盐酸通常用于酸洗。

该反应产物亚铁盐与酸溶于水,易于清洗,盐酸酸洗几乎不腐蚀生产带基体,不易发生过酸洗和氢脆等现象,减少酸洗造成的损害。

铁基体损失较少,通过计算可以看出要小于使用硫酸酸洗的效果。

使用盐酸进行酸洗得到的废酸,完全可以回收再生成新酸,提高了酸的利用率。

2冷轧带钢跑偏的原因在轧制过程中带钢跑偏一般在穿带或甩尾时发生,造成带钢跑偏的原因主要有几个方面:(1)由于来料的原因,来料板形不好,有严重的边浪,使带钢边缘控制装置不能准确及进行有效调节,造成第一道次带钢跑偏,采取措施是:轧制速度不要太高,操作者留心观察,及时进行双摆调节,发现问题及时停车。

酸轧线常见故障分析及改进

·227·科技与应用经济与社会发展研究酸轧线常见故障分析及改进河钢邯钢邯宝冷轧厂 石凯,刘振杰摘要:酸轧线作为冷轧厂核心产线直接制约着冷轧厂的产品质量和生产节奏,酸轧机组设备常见故障诸如活套跑偏、轧机窜辊耦合异常、轴承润滑异常等诸多设计缺陷,严重制约产线稳定运行和品质提升。

本文针对邯钢2180酸轧机组活套、轧机等关键设备缺陷展开讨论、分析原因并制定措施,有效地解决了该问题。

关键词:酸轧;活套;轧机;故障;改进一、导言邯宝冷轧厂酸轧线主要采用了SMS 设计五机架六辊轧机和浅槽紊流酸洗技术,主要包括开卷机、直头机、张力辊、酸洗段、活套、轧机及辅助润滑系统组成。

由于设计技术复杂,设备种类众多,并且产线速度较快加上热轧版型缺陷等等原因,对设备维护提出了很高的要求。

本文对产线维护中关键设备的设计缺陷和常见故障进行改进,从而实现产线稳定运行。

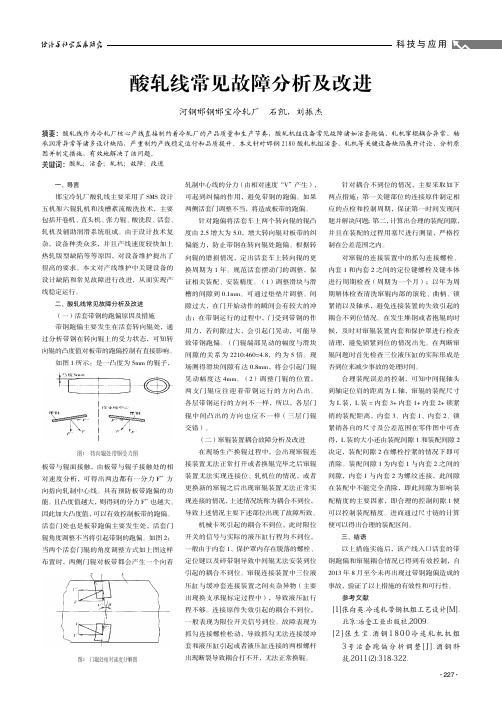

二、酸轧线常见故障分析及改进(一)活套带钢的跑偏原因及措施带钢跑偏主要发生在活套转向辊处,通过分析带钢在转向辊上的受力状态,可知转向辊的凸度值对板带的跑偏控制有直接影响。

如图1所示:是一凸度为5mm 的辊子,板带与辊面接触,由板带与辊子接触处的相对速度分析,可得出两边都有一分力F”方向指向轧制中心线。

具有预防板带跑偏的功能。

且凸度值越大,则得到的分力F”也越大。

因此加大凸度值,可以有效控制板带的跑偏。

活套门处也是板带跑偏主要发生处,活套门辊角度调整不当将引起带钢的跑偏。

如图2:当两个活套门辊的角度调整方式如上图这样布置时,两侧门辊对板带都会产生一个向着轧制中心线的分力(由相对速度“V”产生),可起到纠偏的作用,避免带钢的跑偏。

如果两侧活套门调整不当,将造成板带的跑偏。

针对跑偏将活套车上两个转向辊的辊凸度由2.5增大为5.0,增大转向辊对板带的纠偏能力,防止带钢在转向辊处跑偏。

根据转向辊的磨损情况,定出活套车上转向辊的更换周期为1年。

规范活套摆动门的调整,保证相关装配、安装精度。

碳钢冷轧酸轧机组酸洗段带钢跑偏原因分析及纠偏措施

碳钢冷轧酸轧机组酸洗段带钢跑偏原因分析及纠偏措施摘要:本文对酒泉钢铁集团公司碳钢薄板厂酸轧机组酸洗段带钢跑偏的情况进行讨论,并针对酸轧机组酸洗段在生产过程中出现的带钢跑偏原因进行全面分析,找出带钢在酸槽内跑偏的原因,制定方案,解决带钢在酸槽内跑偏影响生产的瓶颈难题。

关键词:酸槽;带钢跑偏;挤干辊牌坊;纠偏控制酒钢碳钢薄板厂酸轧机组通过入口步进梁、两套开卷机、闪光焊机将前后两卷带钢焊接起来,使生产线的带钢可以连续运行。

从入口开卷机经过入口活套、酸洗段、中间活套、切边剪、出口活套、轧机等到出口卷取机长度约有1600米,由于冷轧基料的变化、工艺参数的调整、机组设备的劣化很容易引起带钢跑偏。

尽管酸轧机组在生产线上设有8套CPC纠偏装置,可以自动对带钢进行纠偏,但从2010年2月开始,该生产线带钢在酸洗槽内跑偏严重,最大跑偏量达到170~180mm,通过4#CPC纠偏后跑偏量仍然超过100mm(跑偏量超过100mm 系统会自动停机)。

因此,带钢跑偏已造成碳钢薄板厂酸轧机组无法正常生产。

为此需要对带钢在酸槽内的跑偏进行分析,并采取有效的方法予以控制。

一、酸洗段带钢跑偏原因分析“带钢跑偏”是指带钢在运行过程中自行偏离轧制中心线的现象。

酸轧机组的带钢在设定的张力下,正常情况应当以设定的速度沿轧制线方向运行,在运行过程中带钢对输送辊面的摩擦力和张力应相对稳定且均布。

但是,在实际运行中由于带钢板型不好,断面不均匀,各种输送辊几何尺寸超差、辊子的中心线与轧制中心线不垂直等因素,都会影响带钢的正常运行,使带钢产生跑偏现象。

经初步分析,引起带钢跑偏的原因可能有以下几点:(一)冷轧基料带钢断面不均匀、板型不规则的影响冷轧基料存在楔形、镰刀弯等缺陷,会导致带钢在输送辊上运行时,由于张力不同而引起带钢跑偏,酒钢碳钢薄板厂酸轧机组经开卷对中、入口矫直机对带钢矫正后,再由入口切头剪切去带钢头尾,以减小由于楔形、镰刀弯对带钢跑偏的影响。

碳钢冷轧酸轧机组酸洗段带钢跑偏原因分析及纠偏措施

碳钢冷轧酸轧机组酸洗段带钢跑偏原因分析及纠偏措施作者:魏明星来源:《世界家苑》2018年第04期摘要:本文对酒泉钢铁集团公司碳钢薄板厂酸轧机组酸洗段带钢跑偏的情况进行讨论,并针对酸轧机组酸洗段在生产过程中出现的带钢跑偏原因进行全面分析,找出带钢在酸槽内跑偏的原因,制定方案,解决带钢在酸槽内跑偏影响生产的瓶颈难题。

关键词:酸槽;带钢跑偏;挤干辊牌坊;纠偏控制酒钢碳钢薄板厂酸轧机组通过入口步进梁、两套开卷机、闪光焊机将前后两卷带钢焊接起来,使生产线的带钢可以连续运行。

从入口开卷机经过入口活套、酸洗段、中间活套、切边剪、出口活套、轧机等到出口卷取机长度约有1600米,由于冷轧基料的变化、工艺参数的调整、机组设备的劣化很容易引起带钢跑偏。

尽管酸轧机组在生产线上设有8套CPC纠偏装置,可以自动对带钢进行纠偏,但从2010年2月开始,该生产线带钢在酸洗槽内跑偏严重,最大跑偏量达到170~180mm,通过4#CPC纠偏后跑偏量仍然超过100mm(跑偏量超过100mm系统会自动停机)。

因此,带钢跑偏已造成碳钢薄板厂酸轧机组无法正常生产。

为此需要对带钢在酸槽内的跑偏进行分析,并采取有效的方法予以控制。

一、酸洗段带钢跑偏原因分析“带钢跑偏”是指带钢在运行过程中自行偏离轧制中心线的现象。

酸轧机组的带钢在设定的张力下,正常情况应当以设定的速度沿轧制线方向运行,在运行过程中带钢对输送辊面的摩擦力和张力应相对稳定且均布。

但是,在实际运行中由于带钢板型不好,断面不均匀,各种输送辊几何尺寸超差、辊子的中心线与轧制中心线不垂直等因素,都会影响带钢的正常运行,使带钢产生跑偏现象。

经初步分析,引起带钢跑偏的原因可能有以下几点:(一)冷轧基料带钢断面不均匀、板型不规则的影响冷轧基料存在楔形、镰刀弯等缺陷,会导致带钢在输送辊上运行时,由于张力不同而引起带钢跑偏,酒钢碳钢薄板厂酸轧机组经开卷对中、入口矫直机对带钢矫正后,再由入口切头剪切去带钢头尾,以减小由于楔形、镰刀弯对带钢跑偏的影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

酸轧活套带钢跑偏问题的研究与讨论

摘要:酸轧线共有3个活套,作用是匹配各工段的生产速度,协调产线的连续

运行,使板带保持稳定的酸洗速度和合理的轧制速度,保持产线的整体节奏不降低,其对提高产量和保证质量有重要意义。

入口活套位于焊机与酸槽之间活套内

有四层带钢负荷较大;1#出口活套位于酸槽与切边设备之间有两层带钢负荷较小

但冲放套速度较快,2#出口活套位于切边设备与轧机之间,2#出口活套也为四层

带钢但速度较慢,但却直连冷轧的核心设备轧机机组,其是否稳定运行队轧机生

产起着至关重要的作用。

关键词:活套;带钢;跑偏

引言

三个活套相互协调用以调整整个产线的生产速度,或者可以根据不同工段的

各自生产速度的不同,灵活分配带钢长度。

活套的工作原理是,通过活套的充套

与放套保证产线的连续运行,使板带保持稳定的酸洗速度和合理的轧制速度,保

持产线的整体节奏的不降低。

对于提高产量和保证质量都具有重要的意义。

活套

区域的特点是受冲击大,带钢长度长,涉及设备多,因此设备故障频率高、设备

故障种类多、设备事故处理时间长。

这既严重影响了酸轧线产量,增加了大量废品,而且备件消耗量也很大,增

加了备件成本,尤其是长带钢造成的跑偏问题非常影响产线的生产节奏,这就使

得活套区域一度成为了制约酸轧线生产的顽疾。

现场的典型问题可分为两个方面。

一是设备事故方面。

发生率高对生产影响大的问题有:(1)活套车轮烧轴承事

故问题;(2)活套车脱轨问题;(3)活套内带钢跑偏问题;(4)活套车前端

托辊脱落问题;(5)活套车绳轮倾翻问题;(6)入口活套充套速度高,设备受

冲击大问题;二是备件消耗快,成本高问题。

攻关组针对以上设备故障和测量造成的板带跑偏问题及备件消耗过快的异常

情况,通过对资料的研究以及现场的持续跟踪,均找到了较为可行的解决办法。

由于活套内使用了大量的门辊、底辊、托辊、转向辊和纠偏辊等胶辊,在磨损、

振动等不良影响下容易造成水平度发生改变,从而导致板带跑偏。

如今在2#出口活套出现第第一层板带跑偏问题,尤其是在生产宽度在1.8米以上的宽规格的板

带时,跑偏现象如果持续恶化可能会造成板带边缘与活套车机体摩擦,造成磨损

和划伤。

从而不得不限制套量生产,影响生产节奏。

1跑偏原因分析

1.1活套车转向辊对跑偏的影响

活套车转向辊规格为Φ1250×2500mm胶辊,鼓形,差值2.5。

板带进入2#出

口活套后,由最上层经托辊、门辊在南侧转向辊转向为最下层,之后经过9#纠偏再转向为第三层板带,再经过北侧转向辊转向为第二层板带,之后进入10#纠偏

和6#张力辊。

由此可见,活套车转向辊是活套内最重要的转向设备,如果活套车

转向辊出现问题最容易导致板带跑偏。

比如,转向辊的磨损导致形状发生改变或

圆柱度发生改变;轴承座的松动、轴承的损坏等。

都有可能造成板带在经过转向

辊时发生跑偏。

1.2活套门辊对跑偏的影响

活套门辊规格Φ150×1200m m胶辊,在活套内起支撑板带,防止板带下坠的

作用。

每个活套门分驱动、操作侧两扇门,每扇门有上中下三根门辊。

门辊的磨损、轴承的损坏和安装精度都有可能造成门辊的水平度出现误差。

2#出口活套第

二、三层板带跑偏在2#、3#和4#门处跑偏最为严重。

怀疑在上述几个门的门辊

中可能存在水平不一的情况从而导致板带跑偏。

1.3活套车托辊对跑偏的影响

活套车托辊有规格Φ150×2500mm和Φ250×2500mm两种胶辊,和门辊作用

相似,同时Φ150的托辊由于安装在高于门辊架的托辊架上还具有防止活套车建

张时板带挤门的作用。

2#出口活套活套车上最下层的Φ150托辊架由于以前发生

的挤门事故导致变形,驱动侧的托辊架向内弯曲,如果水平度同时发生改变,也

有可能导致板带跑偏。

同时托辊架向内弯曲,板带跑偏之后更容易与机体发生磨擦,影响板带质量。

2处理的措施和关键方法及技术

2.1活套车转向辊的调整

在2#出口活套板带发生跑偏时,板带第二层向驱动侧跑偏较为严重,第一时

间怀疑就是活套车转向辊胶面发生磨损使辊子水平度发生变化,停车在北侧转向

辊的驱动侧轴承座增加10mm的垫片,启车后观察跑偏有所改善,但生产宽

1.8m及以上的板带时板带还是跑偏严重,随即限制套量生产。

之后利用检修对转向辊进行测量,南辊水平度驱动侧为69.2,操作侧69.6,驱动侧高0.4;北辊水

平度驱动侧为63.7,操作侧为64.0,驱动侧高0.3。

南辊与北辊间距,驱动侧为137.14,操作侧为150.89,驱动侧窄13.75。

根据以上数据分析,两个辊在水平度上并没有太大差异,影响不大。

而由于北辊驱动侧轴承座增加了10mm的垫片,

现在两个辊的两端间距已经有了13.75的差距,而板带还是存在跑偏情况说明:一、转向辊已经严重磨损,增加10mm的垫片并不能使跑偏情况完全消除,再盲

目增加垫片有可能对转向辊轴承造成影响;二、转向辊的磨损并不是跑偏的唯一

原因,根据活套的结构特点,也许还存在其他问题对跑偏造成影响。

现结合前面

可能造成的跑偏原因进行分析后,又对转向辊的垂直度及水平度的测量方法提出

了新的要求和建议,即在以土建基准点为参照,重新验证转向辊的水平度,比对

此前方法的测量结果,针对如何测量转向辊的垂直度等问题,还需要进一步的讨

论和实践。

2.2 活套门辊的调整

2#出口活套第二、三层板带在2#、3#和4#门处跑偏最为严重,怀疑是这三个门存在同层门辊水平度不一的问题。

利用检修时间对上述门辊的水平度进行测量,以2#门中间门辊为例:在该层2根门辊的两端从驱动侧到操作侧依次各取一个点

测量,实测值分别为119.5,106.0,108.0,124.0。

之后采用增减门辊底座垫片的方式将两辊调平,调整后的测量值为74.5,73.0,71.7,74.5。

并且,在水平度调整完毕之后,松开门辊底座固定螺栓,将门辊调整一个角度,使两根门辊产生一

个相对带钢运动方向的夹角,这样可以起到一定的自纠偏效果。

按照这种方法将

2#、3#和4#门其他门辊全部调整。

同时调整活套门摆臂,使之能够两侧对齐保证

门辊的垂直度尽量统一,防止由于门辊相互错位影响带钢向一侧跑偏。

但在启车

观察调整之后板带跑偏并没有得到改善,可见门辊对此时带钢跑偏并不是主要影响。

2.3 活套车托辊的调整

2#出口活套活套车最下层的Φ150托辊架由于以前发生的挤门事故导致变形,驱动侧的托辊架向内弯曲,利用检修时间对该托辊的水平度进行测量,发现驱动

侧比操作侧高出2.4mm,随即对该托辊架进行更换,更换完毕后重新对该托辊进

行测量和调整,调整后两端差值0.1mm。

启车后观察,第三层板带跑偏情况得到

较大改善,调整之前在生产宽度1.8m以上的板带时活套套量最多只能维持在40%,并且生产1.9m的板带时仅能维持30%的套量,再增加套量将会导致板带与机体摩擦。

调整之后在生产1.8m的板带时套量可以冲到60%,并且还有约10公分的距离,效果显著。

可见活套车托辊对此时跑偏存在一定影响,调整之后得以改善。

3结论

通过长时间的的尝试和调整,公关组在改善活套带钢跑偏问题的处理上取得了显著的成绩。

从2019年2月至2019年12月这最近的10个月的数据,活套区域的机械事故时间总计26小时11分,月平均为2小时11分,较攻关前2019年月均9小时3分降幅达到了84.5%以上,因此每月可增产3000余吨。