soildworks典型零件的三维实体造型

SolidWorks锅炉设计-零件建模(一)

②.点击扫描切除

命令,选择轮廓

草图2和路径3D草图2,完成扫描切除2; 注意:若留取扁钢装配缝隙,可更改增大管子轮廓草图1 和草图2的直径参数;

注:图片可拉伸放大

3.异形扁钢

(7) 扁钢特征钣金展开:

①.点击钣金模块展开 ②.保存文件,另存为DWG格式。

建模方法

(7)

命令;

注:图片可拉伸放大

4.烟道护板

①

③点击

,退出草图环境。

①a创建基准轴1

①b创建基准面1

②

注:图片可拉伸放大

2.集箱筒体

建模方法

(8) 集箱开孔坡口特征旋转切除:

①.点击草图4选择旋转切除命令 注意旋转轴选择(转转中心线); ②. 退出拉伸切除特征命令. ③. 保存文件. ;

(8)

①

②

注:图片可拉伸放大

3.异形扁钢

建模方法

(1) 扁钢边界1管子轮廓草图1:

(2)

①

②

0.1 mm 的缝隙。注意:草图1、草图2缝隙的方向需上下一致。

注:图片可拉伸放大

③.点击 ,退出草图环境。

4.烟道护板

(3) 烟道护板特征放样折弯:

①.点击钣金模块的放样折弯

建模方法

(3)

命令,选择轮廓草图

草图1和草图2,输入厚度参数0.1;

②.退出放样折弯命令。

(4) 烟道护板特征钣金展开:

①.打开SW,新建 ②.点击 零件,选择一个草图基准面; 在原

(1)

进入2D草图环境,使用圆命令

点绘制管子的 2D 轮廓;并使用

③.点击 ,退出草图环境。

标注轮廓尺寸;

① (2)

②

(2) 扁钢边界1管子轮廓3D草图1:

SolidWorks_Simulation三维分析

Von Mises应力图解

(2) 从位移图中可看出,最大挠度为 2.878mm,计算值为2.871mm,相对误差为 0.24% 。

位移图解(挠度)

最大挠度位置计算:

位移图解右键选择【图表选项】,选择【选择最大注解】,确定,即在轴 上显示出最大挠度值。

在位移图解继续右键,选择【探测】,并在轴上选取最大值点。即在左边 设计树【探测结果】中显示有该点坐标,对应的沿轴向的坐标值即为该点与轴 远端的距离,为834.5mm ,相对误差为2.2% (结果中所显示坐标值的含义与所建模型的初始基准面有关)

2、创建算例 算例设置类型为【静态】,右击零件图标并选择【视为横梁】,出现

【结点组】,右击【结点组】,选择【编辑】,选中【所有】,单击【计 算】,在下面的结果框中出现两个接点,并同时显示在模型上,单击确定。

3、应用材料定义材料为45钢

4、添加约束

A、右击【夹具】选择【固定几何体】, 在轴上选择左边【接榫】,选择【不可移动 (无平移)】夹具,限制左端点三个平移自 由度。

6、划分网格 横梁类单元网格与一般的网格划分不同,无

须设置网格参数,直接生成横梁单元网格。右击 【网格】图标并选择【生成网格】,单击【确 定】。

7、运行算例

8、分析结果 (1)最高轴向和折弯应力:即最顶部/底部纤维处轴应力与折弯应力的和所形成 的最糟情形应力。从应力图中可看出,最大应力出现在集中力作用的截面,大小 为81.487Mpa,计算值为81.49Mpa,相对误差为0.004%。

位移图解(挠度)

安全系数分布图

(4)右击【结果】文件夹并选择【定义横梁图表】可以得到剪力图和弯矩图。

剪力图

Simulation 方法二计算所需时间:约3分钟

第4章组合实体生成(Solidworks)

第4章组合体实体生成组合体是指一个零件由一个以上的基本实体组成。

对于组合体的生成,可以采用多个基本实体堆积法和用一个基本实体去切除另一个实体。

4.1 堆积法堆积法是先建立一个基本实体,再以这个实体的某一个面作为基准面,百这个面上画草图再生成实体。

这里以一个例子说明堆积法的使用过程。

生成如图4-1所示的三维实体零件的圆盘直径为60mm,厚度为3mm;六棱柱体的内接圆直径为45mm,长度为20mm;球头直径为40mm。

其生成过程如下:图4-1 组合体实例图4-2 建立旋转零件草图例(1)单击窗口左部的特征树中的“前视”作为基准面,单击“草图绘制”按钮;(2)单击草图工具栏中的“圆”按钮,以屏幕上的坐标原点为中心绘制一个直径为60mm 的圆。

(3)单击工具栏中的“拉伸凸台/基体”按钮,输入拉伸长度尺寸为3,拉伸出圆盘(4)单击圆盘的“前面”,单击“草图绘制”按钮,将该面作为六棱柱的基准面;(5)单击“多边形”按钮,以圆盘中心作为六边形的中心,绘制六边形,输入六边形的内切圆的直径为45,拉伸成长度为20的六棱柱;(6)单击“右视”,单击“草图绘制”按钮,在该面上画出一个1/4封闭的圆弧,圆弧的半径为20mm,画一段中心线与以零件的中心线重合,如图4-2所示。

(7)单击草图中的中心线,单击“旋转凸台/基体”按钮,输入“360”,回转成半球体。

4.2 拉伸切除法“拉伸切除”是在已有的实体上挖去一部分。

一般是在零件上切除一个中心线为直线的的孔类特征(可以是很复杂的异型孔,孔两端的尺寸可以不同,但是线性变化的)。

要设计出如图4-3所示的零件,图中外圆直径为60mm,六边形孔内接圆直径为30mm,侄倒角直54径37mm,倒角角度为45度。

绘制过程如下:图4-3 切除拉伸形成的零件图4-4 拉伸切除对话框(1)单击工具栏中的“新建”按钮,或单击“文件”下拉菜单中的“新建”选项,弹出新建文件对话框。

(2)单击新建文件对话框中的“零件”图标,单击“确定”按钮,弹出零件文件窗口。

Solidworks实体建模技巧教程

Solidworks实体建模技巧教程之创建正多面体作者:无维网w_hs我是SW板块的“不老”,看了冰大关于正多面体的帖子也想说几句。

由于本人不懂pro/e,而SW与pro/e在模型制作上和名称术语上也有诸多不同,故在下面的贴图只提供思路,无法提供模型,希见谅。

一、关于正多面体的种类多面体的欧拉定理是对任意多面体(不限于正多面体,甚至不必限制其面为平面或其棱为直线段等)都适用的,一般教材中很少去证明它,其实用初等的数学方法就可以容易的得到。

冰大在帖子中证明了正多面体的五种形式,通常在教科书中只是给出结果,这里我从另外一个角度给一个证明。

由欧拉定理:顶点数+面数=棱数+2 (1)由于是正多面体,假定每个面有n条边,每个顶点有m条相接的棱,如果我们遍列每一个面计算边的总数,由于每一条棱与两个面相接,因此显然每条棱被重复计算了一次,立即可得到:n*面数=棱数*2 (2)同样我们遍列每个顶点计算棱的总数,由于每一条棱与两个顶点相接,因此显然每条棱也被被重复计算了一次,故同样有:m*顶点数=棱数*2.............................................. . (3)代入欧拉定理有:棱数*2/m+棱数*2/n=棱数+2化简得:棱数=2mn/(2m+2n-mn) (4)由于棱数必大于零,所以有:2m+2n-mn>0 即 (m-2)*(n-2)<4考虑到m、n都为大于等于3的正整数,所以能够实现的(m,n)组合只有以下五种:3、3, 3、4,4、3, 3、5,5、3利用式(2)、(3)、(4)可得到:正四面体每面边数=3,每顶点棱数=3,棱数= 6,面数= 4,顶点数=4正六面体每面边数=4,每顶点棱数=3,棱数=12,面数= 6,顶点数=8正八面体每面边数=3,每顶点棱数=4,棱数=12,面数= 8,顶点数=6正十二面体每面边数=5,每顶点棱数=3,棱数=30,面数=12,顶点数=20正二十面体每面边数=3,每顶点棱数=5,棱数=30,面数=20,顶点数=12有趣的是我们设想将任一个正多面体的面(正多边形)中心点作为顶点,连接每个相邻面的顶点立即得到另一个正多面体,这两个正多面体称为对偶正多面体,显然正六面体和正八面体是一组对偶正多面体,正十二面体和正二十面体是一组对偶正多面体,而正四面体的对偶正多面体即是它自己。

基于SolidWorks的齿轮油泵的三维建模和运动仿真

基于SolidWorks的齿轮油泵的三维建模和运动仿真本文以齿轮油泵为例,利用SolidWorks软件进行零件三维建模和运动仿真,重点介绍齿轮的建模及装配方法,为同类产品的虚拟设计提供有效参考,并为在校学生深入学习solidworks软件提供必要帮助。

标签:solidworks软件;齿轮建模;虚拟装配;运动仿真随着现代科学技术的发展,三维CAD 技术得到普及。

SolidWorks 作为主流机械设计软件,功能强大简便易学。

本文通过solidworks软件对齿轮油泵各组成零部件的实体造型、虚拟装配、拆装动画、运动仿真的描述,真实地展示了齿轮油泵的实际装配和工作过程,及时发现设计中存在的问题,从而降低成本,提高设计效率,缩短设计时间。

本文中所有实例均采用solidworks2012版完成。

1 齿轮油泵三维实体建模齿轮油泵是各种机械润滑和液压系统的输油装置。

是机械设计中基本部件。

由泵体、泵盖、主动轴、主动齿轮、从动轴、从动齿轮、垫片、紧盖螺钉、填料、压盖、压盖螺母、定位销等十几个零件组成。

要实现齿轮油泵虚拟装配和运动仿真,首先要对组成零件进行实体造型。

在齿轮油泵的组成零件中,螺钉、螺母、垫片和定位销等为标准件,可从SolidWorks 标准件库存中直接调用;泵体、泵盖为铸造箱体类零件,齿轮轴为典型的回转体零件,这些都是机械零件中的典型结构,建模过程不再赘述。

对初学者或对SolidWorks软件不太熟悉的设计师来说,齿轮建模比较困难,下面介绍几种方便实用的建模方法。

1.1 方法1——利用GearTrax中文版齿轮插件GearTrax是一个SolidWorks常用插件,为机械工程师提供了一种简单方便用于精确齿轮及齿轮副的自动设计工具,可设计的圆柱齿轮、圆锥齿轮、齿形带轮、蜗轮蜗杆、花键、带轮等,方便快捷,且模型精确程度较高。

在GearTrax操作界面中按齿轮参数要求输入齿轮模数,齿数、齿面厚度、斜齿轮需输入螺旋角及左右旋向,点击完成按钮,使用时最好提前打开solidworks 软件并设置使用英文菜单,齿轮轮齿将在SolidWorks软件中自动完成,再自行建造齿轮轮毂、轮辐、键槽或销孔等结构即可完成齿轮建模。

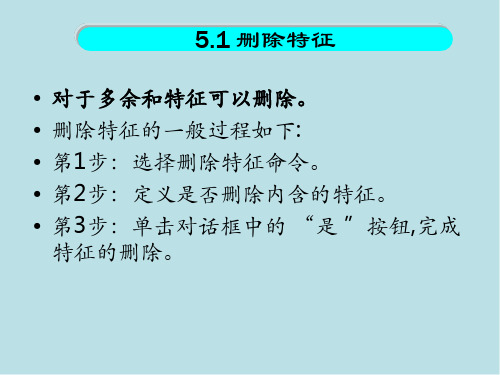

SOLIDWORKS零件建模操作及实例第5章特征编辑及参考几何体

5.4.2 修改特征的尺寸

• 操作方法:先显示特征的尺寸。

• 当 按钮按下时,再单击要修改的尺寸,尺 寸变成修改文本框格式;输入新的数值;在文 本框外单击,可看到模型进行改变。

• 当 按钮没有按下时,双击要修改的尺寸, 出现修改修改对话框;输入新的数值;单击 (重建模型)按钮,可看到模型进行改变;单 击 (确定)按钮。

45

5.5.3 基准点

• SolidWorks的基准点主要用于创建空间曲 线。

5.5.4 坐标系

• 用左键单击参考几何体工具栏中的 (坐标系) 按钮,打开“坐标系”窗口进行创建。

5.5 参考几何体

• 在建模过程中,经常会用到基准面、基准轴 以及基准坐标等参考几何体(也称为基准特 征),通过这些参考几何体可以确定实体的位 置和方向。

参考几何体和临时轴的显示的显示:

• 单击视图菜单,单击相应的子菜单显示或隐藏相 应项目。旋转生成的模型有轴线,通过拉伸的 生成回转体模型也可以形成轴线,即临时轴。

• 右击拉伸3特征 (特征名为“拉伸3”),系统弹出 快捷菜单, 在快捷菜单中,选择(编辑特征)项。

续 • 在窗口中重新设置特征的深度类型和深度

值及拉伸方向等属性。

5.2.2.重定义特征的横断面草图

• 右击“拉伸2”特征,在系统弹出的快捷菜单,从 中选择 (编辑草图)项,回到草绘环境。

续 • 修改草图。

制。拉伸时激活“拔模角度”,输入15。 • 第5步:单击“标准”工具栏中的【保存】按钮,单击【关闭】按钮。

5.2 特征的重定义

• 5.2.1.重定义特征的属性 • 5.2.2.重定义特征的横断面草图 • 5.2.3 重定义草图基准面

零件的三维实体设计

8)镜 像

选择下述选项,能够实现“镜像”操作: • 移动:选择此选项,能够使操作对象以三维球上选定旳

定位控制手柄旳垂直线为对称轴线,实现镜像旳 移动操作。镜像后,原位置上旳操作对象消失, 不再被保存。 • 拷贝:选择此选项,能够使操作对象以三维球上选定 旳定位控制手柄旳垂直线为对称轴线,实现镜像旳 拷贝操作。镜像后,原位置上旳操作对象保存不变。 • 链接:选择此选项,不但能够实现镜像拷贝功能,而且 能够使生成旳操作对象与原操作对象旳链接。

25

• 在操作柄旳红色圆点处单击右键。 • 弹出选择项快捷键菜单:

选择“编辑包围盒”,弹出“包围盒”对话框,经过输入 数据可 以精确拟定包围盒大小。

选择“使用智能捕获”,能够将操作柄拖动到捕获对象上。 选择“到点”,能够将操作柄拖动到指定旳点上。 选择“到中心点”,能够将操作柄拖动到指定旳中心点上。

三维曲面/ 实体 设计

建模系统

产品数据 管理

系统PDM

异地协同 虚拟

设计系统

5

6

7

8

9

2D绘图 和 3D造型

问题

鼠标旳曲面部分怎样体现

10

线架模型轻易产生多义性,不能体现面 和体旳几何信息,但能为零件旳轮廓或 平面旳NC加工提供刀具途径

11

12

3.1 CAXA实体设计概述

设计界面 设计元素库 智能图素与包围盒 三维球 定位锚 图素和零件旳属性编辑

34

4)拔模斜度 在图素或零件表面增长拔模斜度

生成拔模基准面 输入拔模斜度旳角度值

应用,但不退出拔模斜度命令

35

四、三维球

• 三维球是实体设计系统独特旳定位工具。 • 正确了解和掌握其各构成部分旳含义与功能是灵活使

[毕业设计精品]基于solidworks二次开发平台,对齿轮滚刀进行三维参数化设计[管理资料]

![[毕业设计精品]基于solidworks二次开发平台,对齿轮滚刀进行三维参数化设计[管理资料]](https://img.taocdn.com/s3/m/aec28bc60b4c2e3f562763c8.png)

机械工程学院前言齿轮在各种机械、汽车、船舶、仪器仪表中广泛应用,是传递运动和动力的重要零件。

机械产品的工作性能、承载能力、使用寿命及工作精度等,均与齿轮的质量有着密切的关系。

工厂里生产的机械零件质量和精度的提高,需要较好的加工设备和刀具。

特别是刀具在生产过程中起着及其重要的作用,它决定产品的质量。

目前,机械制造业领域中,产品的生产批量以及种类已经迅速转型,由同一产品转变为生产批量不同,种类不同的大量产品,以适应国内外市场的变化和多元化的需求,而这一转变的实现要求工具的设计、制造、市场等各方面的信息交流必须及时准确,而传统的工艺装备设计手段,仍停留在手工绘图、人工操作绘图软件的水平上,这种状况已经不适应当前的需求了;因此,CAD参数化设计技术在齿轮刀具行业中的应用显得越来越重要。

CAD参数化设计是基于三维绘图软件的二次开发,结合与其自身相关的编程语言,利用计算机实现产品设计和制造自动化,它能提高产品的性能和质量、提高产品的可靠性、降低成本和加强市场竞争力。

本文主要介绍了滚刀参数化设计软件的运行环境、模块的划分与具体组成要素、模块的功能。

着重对三维造型参数化驱动原理进行了分析,阐述了实现的方法。

最后对界面设计和功能作出分析,并提出一些修改的意见。

软件开发作为一次毕业设计来完成,既融合了专业知识,也5涉及了可视化编程工具(VB)以及数据库相关知识,两者的结合应用对我本人来讲收获很大。

此次毕业设计,杨波老师和徐莹老师作为我的指导老师,在整个设计过程中,献出宝贵的时间,不惜劳苦为我们指导设计,讲解我们设计中遇到的问题,并提出了很多建议,对我们的设计给予了很大帮助。

同时,老师经常关心我们的生活。

在此,我由衷地感谢两位老师的辛苦指导。

一、总体设计及软硬件环境:1.齿轮刀具CAD系统的总体设计方案及功能模块划分齿轮刀具CAD系统应以有关国家标准和行业标准为设计准则,以齿轮啮合原理及传动理论为设计依据。

进行系统的总体规划分析时,首先应将应用对象抽象为最基本、最普遍的形式,建立系统的基本框架,然后在此基础上根据具体刀具设计的特定需要对设计方案进行变化及扩展。