整车(CAE)有限元建模通用规范

CAE建模技术要求

2. 技术要求2.1 技术要求一:2.1.1单元尺寸:单元平均尺寸10×10mm,(5~15mm),对螺栓孔周边以及倒角等敏感部位单元边长不小于3mm,3~5mm之间的单元数量小于单元总量的3%。

2.1.2单元质量aspect ratio≤5skew≤40owarpage≤15o45o≤angle(quad)≤130o30o≤angle(tria)≤100ojacobian≥0.6TRIA单元数≤6%;除结构限制外,不允许有两个以上的TRIA 单元连在一起2.1.3结构:2.1.3.1焊点:用CONNECTOR建立,并包含焊接各层信息;焊接边保证至少两排单元。

不同焊接层数的焊点对应放在不同的层内。

(如:2layer的焊点放在一个Comp内,而3layer的焊点放在一个Comp。

)2.1.3.2孔:R4以上的安装孔以带一层washer的至少6个节点模拟,washer宽度尽量与孔半径相等;R4以下的安装孔以4个节点模拟;2.1.3.3倒角:R5以下的倒角忽略,R5以上宽度5~8mm用1层单元表示,宽度大于8mm用2层以上的单元表示。

2.1.3.4粘胶:用SOLID表示,有粘胶的区域上下层节点须对应。

2.1.3.5接触厚度(干涉检查):0.65mm。

2.1.4 Comp命名:零件号(包括零件所在位置信息: R表示右侧,L表示左侧必须标明)_材料牌号 _厚度。

如:5102211_L_DC01_1.2 2.1.4.1 若没有材料牌号可以标记出来,反馈给甲方。

2.1.4.2 粘胶的命名:总成名称_Glue2.1.4.3 焊点的命名:总成件号/名称_Weldingspot2.1.5 ID范围:2.1.5.1所有有限元模型ID号的范围必须满足下表要求:2.1.5.2所有有限元模型中相同零件对应的PART ID号必须一致。

2.1.6 模板要求必须使用PAM2G2004模板。

2.1.7 单位制要求必须使用mm , kg , ms2.18 Comp中Card的编辑所赋材料的ID号必须和甲方提供的一致。

客车车身有限元仿真

客车车身骨架

3

2 建立有限元模型

2.1 选择单元类型

根据车身骨架结构特点选择单元类型为: 1)BEAM188—三维线性有限应变梁单元

(可 承受拉、压、弯、扭) 2)COMBIN14—弹簧-阻尼单元

2.2 定义实常数

弹簧单元: 弹簧刚度K

4

2.3 定义材料属性

材料:骨架材料为Q235

抗拉强度 (MPa)

角钢尺寸,在发动机加载处加 两根横梁, 同时去掉后半部两根对底架应力影响不大 的横梁。

22

4.1 改进后弯曲工况分析

23

4.1 改进后弯曲工况分析

比较弯曲工况应力图以看出,改进后客车骨 架的顶盖和后围的应力仍小于12MPa,原来 应力比较的大的发动机加载点,应力集中的 区域减少了许多,此处最大应力约50MPa。 而在底架的后半部去掉两根横梁,应力增大 到20MPa,应力小于许用应力,满足安全要 求。

梁单元 壳单元

结构简单、便于计算 结构精确、量大耗时

考虑到计算条件、时间等实际情况,采用实体梁 单元建模。通过定义各根钢管的方向点,指定每 根梁的横截面,划分网格。

6

2.5 建立有限元模型

7

3 计算与分析

3.1 工况分析

实际行驶中车辆载荷和工况十分复杂,但就 载荷性质而言,车身主要载荷为弯曲和扭转, 这两种载荷情况直接影响车身的结构强度。

26

4.3 改进后左后轮悬空工况分析

27

4.3 改进后左后轮悬空扭转工况分析

比较左后轮悬空扭转工况应力图以看出, 改进后客车骨架的顶盖和后围的应力仍小 于28MPa,原来应力比较的大的发动机加载 点,应力集中的区域减少了许多,此处最 大应力约80MPa。而在底架的后半部去掉两 根横梁,应力约为20MPa,应力小于许用应 力,满足安全要求。

汽车结构的有限元计算模型

(7)制定载荷工况:确认每种工况旳载荷类型、大 小、施加位置和施加方式。

汽车构造件计算模型旳分类及选用

汽车是由成百上千个部件构成,这些构造件和机械产 品旳构造件一样,其形状各式各样,相应旳计算模型 自然也有不同。按照汽车构造及汽车构造和行为特征 能够归纳为下列几种计算模型:

(1)平面构造模型:全部由 平面单元构成旳计算模型, 自然这是将汽车某些部件简 化旳成果。如变速器中旳齿 轮,其一种轮齿旳应力分析 可简化为平面问题处理;发 动机旳连杆,其构造构造模 型形状基本上对称于中间摆 动平面,也可当成平面问题 来研究。

(1)充分占有图纸:充分占有分析对象旳图纸,了 解多种载荷工况及材料数据等有关资料,明确分析任 务及目旳。

(2)明确分析类型:是静态还是动态,是线性还是 非线性,是否进行优化、疲劳、参数化分析,是否与 热、流体等之间进行耦合计算等。

(3)采用合理单位:准备好分析原始数据、模型几 何尺寸、材料属性参数等旳单位。注意使用国际单位 制单位。

伴随上机实践旳进行,运算复杂 性这一矛盾已迎刃而解。但是…

我们还是不禁要问:FEM真旳那 么有用吗?它是屠龙妙术,还是 一种实用技术?它在汽车工程中 真有那么广泛旳应用吗?

第一节 概述

本节教学内容

FEM在当代汽车开发中旳应用

汽车构造分析措施简述 FEM应用实例

FEM建模和使用软件进 行构造分析旳三点注意

位移云图

空气弹簧有限元分析模型

双有扭限杆应元弹力分簧云析悬图架

➢多种零部件旳有限元分析

又如,发动机机体、驱动桥壳、曲轴、差速器 及变速器齿轮等多种零部件旳构造分析。

发动机机体实物与有限元模型 柴油机机体有限元分析位移云图

➢多种零部件旳有限元分析

被动-03 整车侧面柱碰CAE分析规范V1.0版

编号:LP--RD-RF-0103 文件密级:机密整车侧面柱碰CAE分析规范V1.0编制:日期:编制日期审核/会签日期批准日期修订页编制/修订原因说明:首次编制原章节号现章节号修订内容说明备注编制/修订部门/人参加评审部门/人修订记录:版本号提出部门/人修订人审核人批准人实施日期备注目录1.范围 (1)2.规范性引用文件 (1)3.分析流程 (1)4.分析要求 (1)4.1 CAE分析有限元基础模型的输入 (1)4.2 检查有限元基础模型 (2)4.3 传感器及截面力布置位置 (2)4.4 座椅位置调整 (3)4.5 假人及安全带调整 (3)4.6 地平面设定 (4)4.7 SP柱形刚性固定壁障 (4)4.8 分析模型接触 (5)4.9 定义模型计算控制卡片,数据输出卡片 (5)4.11 提交计算 (6)4.12 分析结果数据处理 (6)整车侧面柱碰CAE分析规范1. 范围本规范规定了汽车整车侧面柱碰CAE分析的要求。

本规范适用于本公司汽车侧面柱碰CAE分析。

2. 规范性引用文件本文件对于下列文件的引用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

LP--RD-PF-0113 整车碰撞有限元建模规范Euro NCAP 欧洲新车评估程序3. 分析流程整车侧面柱碰CAE分析流程见图1。

图 1整车侧面柱碰CAE分析流程图4. 分析要求4.1 CAE分析有限元基础模型的输入将有限元模型导入整车碰撞分析前处理软件,该模型根据LP--RD-PF-0113 整车碰撞有限元建模规范建立,主要包括:白车身总成、底盘总成、动力系统、转向系、仪表板横梁、踏板机构、保险杠、冷却系统、进排气系统、燃油箱、蓄电池、座椅、配重质量点等其他对碰撞分析结果存在影响的模型。

4.2 检查有限元基础模型4.2.1 检查如4.1所述的模型,要求数模齐全,网格质量及连接满足LP--RD-PF-0113 整车碰撞有限元建模规范。

车身CAE-BIP建模标准

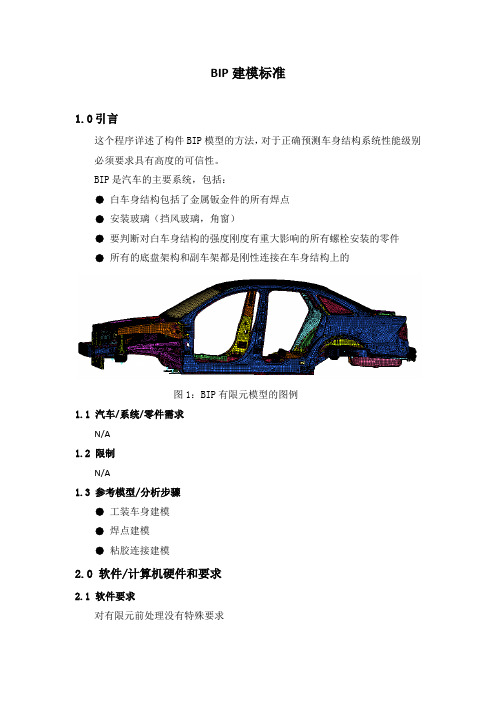

BIP建模标准1.0引言这个程序详述了构件BIP模型的方法,对于正确预测车身结构系统性能级别必须要求具有高度的可信性。

BIP是汽车的主要系统,包括:●白车身结构包括了金属钣金件的所有焊点●安装玻璃(挡风玻璃,角窗)●要判断对白车身结构的强度刚度有重大影响的所有螺栓安装的零件●所有的底盘架构和副车架都是刚性连接在车身结构上的图1:BIP有限元模型的图例1.1 汽车/系统/零件需求N/A1.2 限制N/A1.3 参考模型/分析步骤●工装车身建模●焊点建模●粘胶连接建模2.0 软件/计算机硬件和要求2.1 软件要求对有限元前处理没有特殊要求2.2 计算机硬件要求对硬件没有特殊要求2.3 其他要求2.3.1 硬件测试支持N/A2.3.2 预算时间需求/资源●适当修饰BIP模型需要1-5个工作日●大量修饰或合并新的设计理念到BIP模型中需要1-3工作周●依靠可用的CAD表面数据,完全建立一个新的BIP模型需要2-4工作周3.0 数据要求3.1输入数据形式● CAD数据,焊点文件,重量信息,材料属性,适当的有限元模型3.2 输入数据源和检索CATIA,IDEAS,Digital Buck或者其他工具应用于几何,焊接和重量数据3.3 输入数据检查CAD数据和重量信息在开始建模之前应当被检查3.4 输出数据形式●模型建立假设:用一个总结了数据源,布置和方法的文件建立每一个零部件。

● CAE蓝皮书:一个文档列出了模型的零部件和装配信息。

● NASTRAN文件数据包含了几何信息和属性。

4.0 模型,分析和后处理要求4.1 模型4.1.1 模型目录BIP模型包括以下内容:●结构面板(金属板和玻璃)●铸件●焊接(点焊,缝焊)●结构粘胶●其他结构零件的连接,用螺栓或者铆钉更进一步,BIP有以下的子系统组成:●车身板壳:车身底部,天窗,顶棚,车身侧面,角窗●前后:前部结构(水箱支架),前金属面板,前挡泥板,轮舱,前围●安装玻璃:挡风玻璃,角窗●保险杠:前保险杠,后保险杠,吸能单元●副车架:螺栓安装(刚性安装)车架5.0 操作顺序5.1 检验车辆程序信息研究和理解车辆程序信息,包括车身风格,战略规划和假设。

整车(CAE)有限元建模通用规范

汽车典型零部件简化模型有限元分析要求及分析计算说明书要求

连杆各部位材料、厚度的不同; c. 绘图反映连杆的边界条件; d. 绘出对连杆原设计进行有限元分析后得到的变形图和应力图,安全系数分布

图; e. 收敛分析的结果; f. 结果后处理:结果的多种方法显示,注释任意位置的应力及位移; g. 详细说明对不符合设计要求的结构所作的设计修改;及最终符合设计要求的

周一

建立结构面向有限元分析的三维模型

第Leabharlann 周二讨论结构的三维模型,建立结构的有限元模型

二

周三

继续建立结构的有限元模型

周

周四

结构的有限元分析与模型修正

周五

继续结构的有限元分析与模型修正

5

周一

结果分析、方案优化与对比分析

第

周二

继续结果分析、方案优化与对比分析

三

周三

整理编写分析计算说明书

周

周四

继续整理编写分析计算说明书

定载荷为轴承载荷,分布在小头夹角为 90º 的内壁上;约束施加在连杆大头夹 角为 90º 的内壁上;

6

e. 40Cr 材料的弹性模量:210GPa;泊松比:0.3;屈服极限为:850MPa,设计 安全系数为 6;铜的弹性模量:120GPa,泊松比:0.33;屈服极限为:250MPa; 设计安全系数为 4。

分析的实体建模技术、冻结、切片、参数化建模;梁单元的应用、 二维、轴对称问题的简化与分析、接触区域的处理、Stress Tool 及 Beam Tool 的用法、收敛性问题;参数研究以及目标驱动的优化等。 ¾ 通过文献检索和阅读,结合课程设计对应的结构,明确汽车简化零 部件的简化方案,分析对实际结构进行有限元分析边界条件的合理 设置。 ¾ 掌握对汽车简化零部件进行 CAE 分析的基本方法,完成“汽车典 型零部件简化模型的有限元分析”并写出分析计算说明书。

毕业设计-车门CATIA建模及有限元分析

本科毕业设计微型车中门内板设计陶冶燕山大学2010年 6月本科毕业设计微型车中门内板设计学院(系):车辆与能源学院专业:车辆工程学生姓名:陶冶学号: 060105020025 指导教师:梁晨答辩日期: 2010.6.24燕山大学毕业设计任务书摘要摘要性能上,车门质量影响车辆侧撞安全性、风噪声、防水性、车门启闭轻便性以及车辆外观等性能,车门设计质量直接影响到整车性能;结构上,车门是由具有复杂空间曲面形状的内板、外板以及起局部加强作用的加强板通过冲压和点焊组合而成的空间薄壁板壳结构。

车门设计是整个车身设计中结构复杂但又相对独立的一个环节。

本文在学习和分析车门设计中的设计规则和经验知识的基础上,在CATIA中建立了车门内板及内腰加强板的三维模型;并运用有限元分析软件HyperWorks对车门进行了扭转工况和挤压工况下的刚度分析,分析结果车门的扭转刚度和挤压刚度均符合公司要求;从焊点布置、焊接接头形式的选择、装焊夹具的选择和装焊质量控制等方面分析了车门的装焊工艺。

关键词车门;建模;有限元分析;装焊工艺燕山大学本科生毕业设计(论文)AbstractThe quality of the door affects vehicle side impact safety、wind noise、protection against ingress of water、the resistance during the whole process of door opening and closing、the appearance of the car directly. The design quality of the door affects the whole performance of a car directly. The door is manufactured by stamping and spot welding. It is a plate and shell structure constituted of an inner door panel, an outer door panel and many reinforcement plates which can strengthen the door in local. Door design is a complex and relatively independent part in body design processUse CATIA to get the models of the inner door panel and a reinforcement plate, based on the study of the design rules and experience knowledge of the door design. Then the stiffness analysis of torsional case and extrusional case is carried out using OptiStruct. Torsional stiffness and extrusional stiffness of the door both can meet the requirement of the company. The assembly welding technology is analyzed from welding spots arrangement, type of welding joint, assembly welding clamp and welding quality control.Keywords Door; Modeling; FEM; Assembly welding technology目录摘要 (I)Abstract ................................................................................................................ I I 第1章绪论.. (1)1.1课题背景 (1)1.2课题研究意义 (1)1.3本文研究内容 (2)第2章中门内板及加强板3D建模 (3)2.1建模软件简介 (3)2.1.1创成式外形设计模块功能简介 (4)2.1.2钣金件设计模块功能简介 (4)2.1.3零部件设计模块功能简介 (4)2.2三维参数化建模 (4)2.2.1三维参数化建模的特点 (5)2.2.2三维参数化建模的实现方法 (5)2.3全局观在基本建模中的技巧体现 (7)2.3.1全局建模中特征树的规范化 (7)2.3.2全局中材料去除/添加特征的顺序 (8)2.3.3全局中倒角等特征的放置顺序 (8)2.3.4全局中轴建模方法的选择 (8)2.4外形修正及分析 (8)2.4.1斑马线分析 (9)2.4.2光照分析 (9)2.4.3对称检查 (9)2.5中门内板及加强版三维建模的步骤与方法 (10)2.5.1中门内板建模 (10)2.5.2内腰加强板建模 (17)2.6本章小结 (17)第3章中门有限元建模及刚度分析 (18)3.1有限元分析方法介绍 (18)3.2软件介绍 (18)3.3具体分析过程 (19)3.3.1车门基本参数 (19)3.3.2有限元模型的创建 (21)3.3.3刚度分析结果 (28)3.4本章小结 (30)第4章装配与焊接工艺分析 (31)4.1焊接结构公艺性 (31)4.1.1结构材料的选择 (31)4.1.2焊接接头的形式 (31)4.1.3焊接接头的厚度 (32)4.1.4焊点的布置 (32)4.1.5结构的开敞性 (32)4.1.6结构的分解装配 (33)4.1.7互换性的难易程度和精度要求 (33)4.2车身装焊的结构特点 (33)4.3车身装焊方法及其选择 (34)4.3.1电阻点焊原理及工艺 (34)4.3.1装配方案及原则的确定 (38)4.3.2装焊过程和装焊图表 (38)4.3.3装焊工艺规程的典型工序 (38)4.3.4车身的装焊工艺 (38)4.4车身装焊夹具 (39)4.4.1合件、分总成装焊夹具 (39)4.4.2车身总成装焊夹具 (39)4.5车身装焊的质量控制 (40)4.6中门内板及加强板的装焊工艺 (40)4.6.1中门内板与加强板的结构关系 (40)4.6.2焊接工艺参数的的选择 (40)4.7本章小节 (41)结论 (42)参考文献 (43)致谢 (45)附录1 (46)附录2 (49)附录3 (52)附录4 (60)第1章绪论第1章绪论1.1 课题背景现在汽车正朝着低能耗、低排放、低成本方向发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5.1.2. Rigid.................................................................................................... 8

表 1:整车构成及编号

子系统 BIW closure

总成

(output) (spotweld) roof front end inner side body outer side body front floor rear floor 预留

hHale Waihona Puke odfront doorrear side door

part

1 2‐10 11‐99 100‐199 200‐299 300‐399 400‐499 500‐599 600‐999 1000‐ 1099 1100‐ 1199 1200‐

ID 区间

node 1‐9999 10000‐49999 50000‐99999 100000‐199999 200000‐299999 300000‐399999 400000‐499999 500000‐599999 600000‐999999 1000000‐ 1099999 1100000‐ 1199999 1200000‐

(2) 一个零件对应一个 component,一个 material,一个 property,三者 ID 号均为一致,同种材料共用同一材料曲线;

(3) 零件的命名使用简写后的零件名,并将 EPL 表格中的零件号注释在 comment 中,常用词缩写规范如表 2 所示。零件名规范为:[零件的名称名词] [零件的描述] [内/外] [前/后] [上/下] [左/右],举例:

左 A 柱上内加强板: reinforcement A pillar inner upper left hand,简写后为: reinf A pilr inr upr lh。

右后控制臂支座 1: bracket 1 control arm rear right hand,简写后为: brkt 1 ctrl arm rr rh。

三佳 CAE 整车建模通用规范(试用版)

Version 1.0

目录

1. 前言......................................................................................................................... 2 2. 命名,编号............................................................................................................. 2

element 1‐9999 10000‐49999 50000‐99999 100000‐199999 200000‐299999 300000‐399999 400000‐499999 500000‐599999 600000‐999999

1000000‐1099999

1100000‐1199999

1200000‐1299999

tailgate 预留

frame

cooling system

powertrain

transmission system

tyre

chassis

suspension

2.1. 概述 .............................................................................................................. 2 2.2. 特例 .............................................................................................................. 6 3. 单位......................................................................................................................... 6 3.1. 单位制 .......................................................................................................... 6 3.2. 常用材料基本参数 ...................................................................................... 6 4. 坐标系..................................................................................................................... 7 5. 分网......................................................................................................................... 8 5.1. 1D 单元......................................................................................................... 8

1. 前言

为了保证有限元模型的通用性,减少重复性工作,特制定本规范,所有零 部件建模将依据本规范所规定标准。为了便于管理和维护,现阶段模型采用 HyperMehsh v9.0 的 hm 前处理模板,生成*hm 格式文件。通用的整车有限元模 型包含以下信息:node、element、component、property、assembly 等(不包括材 料信息)。由于各区域对整车模型材料信息要求不同,共享模型建好之后应用到 具体区域的时候再添加材料信息,以碰撞分析为例,专门生成 material.k(material.dyn)文件,用 include 语句进行调用。

5.1.3. Mass ................................................................................................... 9 5.2. 2D 单元......................................................................................................... 9 5.3. 3D 单元.......................................................................................................11 5.4. 局部特征处理 ............................................................................................ 13

5.4.1. 孔...................................................................................................... 13 5.4.2. 加强筋.............................................................................................. 15 5.4.3. 圆角\倒角 ........................................................................................ 18 5.4.4. 法兰.................................................................................................. 21 5.4.5. 拼焊板处理(待定)...................................................................... 22 5.4.6. 其他突出边...................................................................................... 22 5.4.7. 肋板.................................................................................................. 22 5.5. 连接(TBD) ............................................................................................. 23 5.6. 包边 ............................................................................................................ 24 6. 模型检查............................................................................................................... 24 6.1. 网格质量检查 ............................................................................................ 24 6.2. 模型一致性检查 ........................................................................................ 25 6.3. 边界条件检查 ............................................................................................ 25 6.4. 部件连接检查 ............................................................................................ 25 6.5. 整车检查 .................................................................................................... 25