漆包线检验

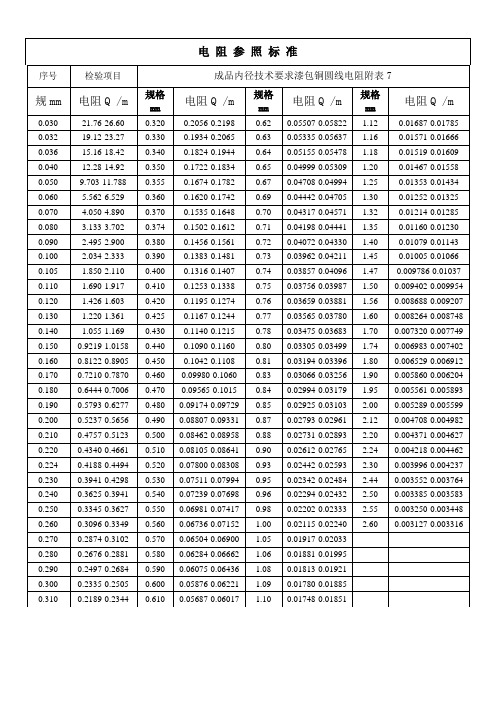

漆包铜线GB-T6109检验参考标准

0.5237-0.5656

0.490

0.08807-0.09331

0.87

0.02793-0.02961

2.12

0.004708-0.004982

0.210

0.4757-0.5123

0.500

0.08462-0.08958

0.88

0.02731-0.02893

2.20

0.004371-0.004627

1.055-1.169

0.430

0.1140-0.1215

0.78

0.03475-0.03683

1.70

0.007320-0.007749

0.150

0.9219-1.0158

0.440

0.1090-0.1160

0.80

0.03305-0.03499

1.74

0.006983-0.007402

0.160

0.250

0.3345-0.3627

0.550

0.06981-0.07417

0.98

0.02202-0.02333

2.55

0.003250-0.003448

0.260

0.3096-0.3349

0.560

0.06736-0.07152

1.00

0.02115-0.02240

2.60

0.003127-0.003316

≤0.004

0.020

0.302

0.033

0.319

0.050

0.335

0.280

±0.004

≤0.004

0.020

0.312

0.033

0.329

0.050

漆包线盐浴检验标准

漆包线盐浴检验标准1.主题内容与适用范围:本标准适用于本企业漆包线检验之用。

2.操作过程:配置溶液及接线:A.配置盐水溶液:食盐30克,清水10公斤,浓度为 3‰;B.配置酚酞溶液:酒精100克,酚酞3克;C.配置溶液:每10公斤盐水溶液加入20毫升酚酞溶液。

24V被测漆包线导电体食盐、酚酞溶液图1D.按图1检查盐浴装置正负极接线是否正确。

导电体接正极直接接入盐浴池,被测定转子接负极。

E.将电源正负极正确连接后,通直流电24伏,每次做盐浴前要检查溶液的导电性能,将“+”和“-”极直接浸入盐浴池中,观察电流表的读数,导通电流是否达到标准值:500mA。

当电流达到500mA及以上才可测试。

3.漏电流及针孔数测试标准3.1 电流法测试标准:线径(mm)漆包线漏电电流(mA)浸泡时间通电时间<0.4 3min 3min <100.4-0.7 1min 1min <10>0.7 不必浸泡1min <203.2可接受标准:针孔数测试标准3.2.1如针孔数量少于五个且不在同一个部位30米之内,则可以接受;3.2.2其它情形均不能接受。

4.测试方法A. 漆包线测试长度5m,B. 将5m的漆包线的放到盐浴池中,按图1接好被测漆包线的两端,C. 电源正极有效连接后,通直流电24伏,按漏电流接受准则进行测试,如果没有出现红色液体说明漆包线盐浴测试合格;如果有红色液体说明有针孔,仔细观察针孔的数量及损伤部位,并作好记录;D. 当电流法超标时,请采用针孔法进行分析;E.测试结束后,将电源线放回原位;5.操作注意事项A.溶液浓度必需按比例,浓度为3‰,盐水必须每天更换;并做好记录,品质进行监督。

B.溶液导电性能。

每次做盐浴时必须检查盐浴装置的导电性能,将“+”和“-”极直接浸入盐水中,观察电流表的读数,其读数必须大于500mA;C.检验的漆包线(除两个线头)必须全部沉浸在盐浴池中,D.要保证电源正极有效连接,注意正负极不能接反;E.测试结束后,盐浴池内不允许遗留做实验的漆包线,同时将电源线放回原位。

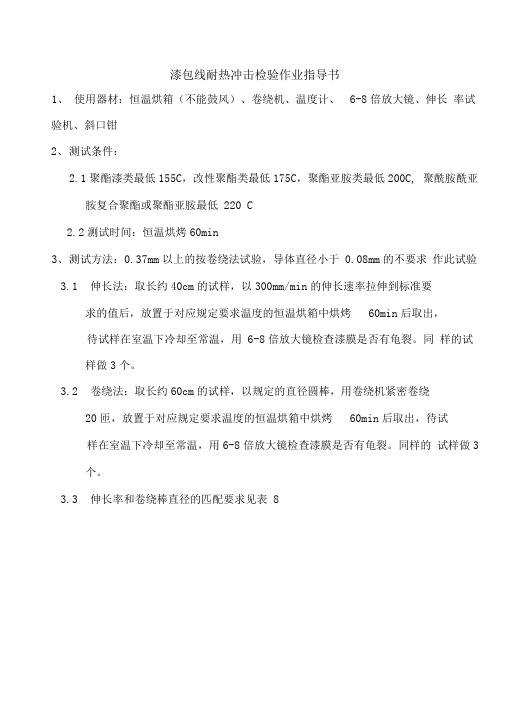

漆包线耐热冲击检验作业指导书

漆包线耐热冲击检验作业指导书

1、使用器材:恒温烘箱(不能鼓风)、卷绕机、温度计、6-8倍放大镜、伸长率试验机、斜口钳

2、测试条件:

2.1聚酯漆类最低155C,改性聚酯类最低175C,聚酯亚胺类最低200C, 聚酰胺酰亚

胺复合聚酯或聚酯亚胺最低220 C

2.2测试时间:恒温烘烤60min

3、测试方法:0.37mm以上的按卷绕法试验,导体直径小于0.08mm的不要求作此试验3.1伸长法:取长约40cm的试样,以300mm/min的伸长速率拉伸到标准要

求的值后,放置于对应规定要求温度的恒温烘箱中烘烤60min后取出,

待试样在室温下冷却至常温,用6-8倍放大镜检查漆膜是否有龟裂。

同样的试样做3个。

3.2卷绕法:取长约60cm的试样,以规定的直径圆棒,用卷绕机紧密卷绕

20匝,放置于对应规定要求温度的恒温烘箱中烘烤60min后取出,待试

样在室温下冷却至常温,用6-8倍放大镜检查漆膜是否有龟裂。

同样的试样做3个。

3.3伸长率和卷绕棒直径的匹配要求见表8

表8热冲击线径卷绕棒

4、测试过程:

4.1在进行样品制备前就将烘箱温度设定至标准要求的温度,并将烘箱升温

4.2样品制备完成后要做好对应的标记,待温度恒定后置于烘箱内烘烤,并记录时间点,设置好闹钟

4.3注意测试过程的安全,避免烫伤、电伤

5、验收标准与结果处理

烘烤完成后,对应的漆膜不允许有龟裂现象。

漆包线检验方法介绍资料

7

漆包线的检验项目——尺寸

漆膜厚度

计算方法

外径 – 裸径 = 漆膜厚度

裸径

去漆膜方法

8

漆包线的检验项目——直流电阻

取1±0.05m长度 环境温度20℃ 其他温度的折算公式

R20 = Rt 1+a(t-20)

t:测量时实际温度,单位为℃ a:电阻温度系数,铜为0.00393

9

漆包线的检验项目——可焊性试验

16

漆包线的检验项目——伸长率试验

漆包线应具有一定的延伸性,以保证绕制品质 不同的线径具有不同的伸长率要求 伸长率计算:δ=( L1 - L0)/ L0

17

漆包线的检验项目——回弹角试验

漆包线应具有一定弹性 不同的线径吊不同的砝码,在不 同直径的卷轴上卷绕5.5圈

去掉砝码,铜线回弹,靠在光藕 传感器上

短路

局部过热 耐压不良 Q值偏低

12

漆包线的检验项目——绝缘破坏试验

详表

耐压测试

不同的线径取不同的耐压值 漏电流:0.5mA 10秒上升到额定值,保持1分钟

扭线:在12cm内

线径越大圈数越少 线径越大拉力越大

13

漆包线的检验项目——软化击穿试验

高温条件:170℃

直焊性,焊锡前无需先脱漆膜。 耐拉伸、耐弯折

用途

电子变压器、电感线圈、 继电器、微电机及其他 电子仪表绕组

聚酯漆包线

QZ、PEW

130℃ 155℃ 180℃

180℃ 180℃

具有较好的机械特性及耐化学特 性。并且具有很好的耐温特性

漆包线软化击穿试验方法

漆包线软化击穿试验方法

漆包线软化击穿试验方法

一、试验原理

漆包线软化击穿试验,是指通过受试漆包线耐受的高压放电或瞬变电流,使线芯电阻变小,使线的绝缘漆层温度升高并软化,最终使线芯的电强度超过线芯表面的绝缘漆层的耐电强度而击穿,以检验漆包线的电绝缘性能。

二、试验装置

漆包线软化击穿试验,所需设备主要有:受试线段,高压电源,晶闸管,晶闸管放大电路,瞬变抑制电路,击穿保护电路,试验结果记录装置以及安全防护设备等。

三、试验步骤

1、器件的接线:将受试线段的两端分别接入试验系统,即高压电源上的正、负极端,另一端接入高压接点。

2、系统的组装:把高压电源、晶闸管、晶闸管放大电路、瞬变抑制电路、击穿保护电路以及记录装置连接起来,并安装安全装置,校准各部件。

3、调节和校准:调节高压电源的输出高压值,并使用示波器对晶闸管放大电路和瞬变抑制电路的参数进行校准。

4、击穿试验:将受试线段放置在装置上,按照设定参数,依次加大高压电源的输出高压,观察线段的电绝缘情况,记录击穿电压值,以评价线段的电绝缘性能。

四、安全防护

1、击穿保护电路:击穿保护电路设置在高压电源的每一侧,当击穿发生时,电路自动断开高压,防止漆包线的损坏。

2、爆炸保护装置:当受试线段受压过大时,爆炸保护装置会自动断开高压,防止测试装置及其他电气设备的损坏。

3、其他安全措施:使用绝缘橡胶橡皮垫等,防止人体接触直流电,以及避免高压电击中人体。

五、试验结果

漆包线软化击穿试验结果主要以漆包线的击穿电压值来表示,击穿电压值越高,漆包线绝缘性能越好。

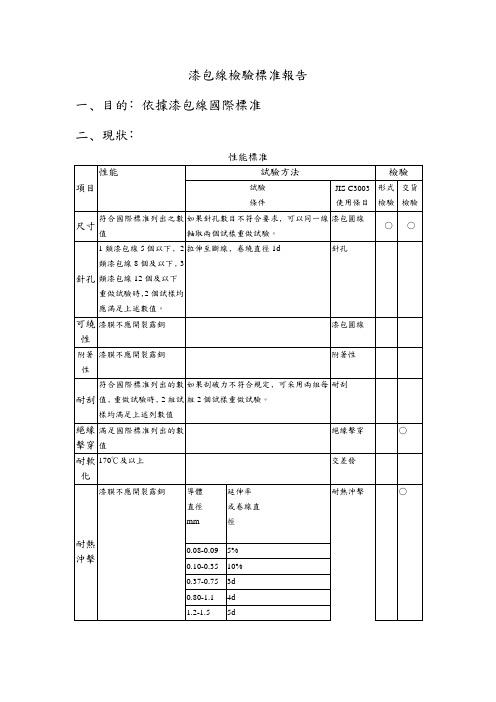

漆包线检验标准报告

一﹑目的﹕依據漆包線國際標准

二﹑現狀﹕

性能標准

項目

性能

試驗方法

檢驗

試驗

條件

JIS C3003

使用條目

形式

檢驗

交貨

檢驗

尺寸

符合國際標准列出之數值

如果針孔數目不符合要求﹐可以同一線軸取兩個試樣重做試驗。

漆包圓線

○

○

針孔

1類漆包線5個以下﹐2類漆包線8個及以下﹐3類漆包線12個及以下

重做試驗時﹐2個試樣均應滿足上述數值。

核准﹕ 審核﹕ 制作﹕

拉伸至斷線﹐卷繞直徑1d

針孔

可繞性

漆膜不應開裂露銅

漆包圓線

附著性

漆膜不應開裂露銅

附著性

耐刮

符合國際標准列出的數值﹐重做試驗時﹐2組試樣均滿足上述列數值

如果刮破力不符合規定﹐可采用兩組每組2個試樣重做試驗。

耐刮Biblioteka 絕緣擊穿滿足國際標准列出的數值

絕緣擊穿

○

耐軟化

170℃及以上

交差發

耐熱沖擊

漆膜不應開裂露銅

導體

±0.013

±0.016

最大完成外經(mm)

Φ0.140(Max)

Φ0.130(Max)

Φ0.156(Max)

絕緣擊穿電壓(V)

<2000V

3500V/3S

3500V/3S

最大導體電阻Ω/Km(20℃)

2647Ω

4091Ω

2647Ω

針孔實驗

取以上四色漆包線各5M﹐將漆包線的一端邊接在GPR-7510HD電源供給器正極(將電源供給器調至于12V)﹐其餘中間部分置入酚汰溶液中﹐另一端邊置于酚汰溶液之外﹐(此溶液之配方比例﹕濃度爲3%的酚汰酒精溶液﹐再加入到濃度爲0.2%的食鹽水中)﹐負極放於酚汰溶液內﹐觀察1分鐘后﹐無小孔(氣泡)等不良現象。

漆包线检验报告 模板

漆包線0SFHW0.08mm-N檢驗報告

一﹑目的﹕

確認改善后之榮星漆包線是否符合我司檢驗標准

二﹑外觀檢驗﹕

取0SFHW0.08–N漆包線1m用(XTJ-4400)顯微鏡進行外觀檢驗﹐無漆包層脫落﹑毛刺等不良現象﹐結果均符合要求

三﹑尺寸檢驗﹕(單位﹕mm)

1﹑取以上金線檢測導體直徑﹐其測試規格為0.08±0.006 mm﹐其測試結果見下表。

2﹑取以上金線檢測最大完成外徑﹐其測試規0.130mm(MAX)其測試結果見下表一。

表一﹕外觀尺寸測試數據

四﹑電氣特性﹕

1﹑最大導體電阻測試﹕

取以上漆包線1m進行電阻測試﹐測試儀器為3260B﹐其檢測規格為4.091

表二﹕導體電阻測試數據

五﹑針孔實驗﹕

取以上漆包線5m﹐將漆包線的一端邊接在GPR-7510HD電源供給器負極﹐其餘中間部分置入酚汰溶液中﹐另一端邊置于酚汰溶液之外﹐正極放於酚汰溶液內﹐觀察1分鐘后﹐無小孔(氣泡)等不良現象()s(具體見附圖片)。

0.08mm-N

六﹑耐溫實驗﹕

1﹑取漆包線15cm﹐中間10cm絞線(30個結)﹐放進烤箱烘烤5分鐘(溫度為265-270℃)﹐后做耐壓測試﹑針孔實驗。

2﹑耐壓測試﹕其測試規格為3500V/3s﹐無不耐壓現象﹐依以上針孔實驗進行﹐結果均符合要求(絞線針孔實驗附圖片)。

0.08mm-N

七﹑結論

綜上述檢驗步驟﹐可以確認改善后之榮星漆包線符合我司檢驗標准。

核准﹕審核﹕檢驗員﹕。

漆包线检验方法介绍

5

漆包线的检验项目

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 外观 尺寸 直流电阻 可焊性试验 盐水针孔试验 绝缘破坏试验 软化击穿试验 漆膜连续性试验 单向刮漆试验 伸长率试验 回弹角试验

常规检验项目

特殊检验项目

6

漆包线的检验项目——外观

标识符合收货要求 线轴无破损,边缘无刮手毛刺 铜线颜色均匀,手感平滑

绝缘层、线径决定温度、时间

直焊型聚氨酯漆包线(QA/UEW) 375±5℃ 直焊型聚酯亚胺漆包线(QAYH/SEIW) 475±5℃ 时间

针对直焊型聚氨酯漆包线

Φ<0.32 t=2s 0.32<Φ<0.50 t=3s 0.50<Φ<1.0 t=4s 1.0<Φ<1.5 t=5s Φ>1.5 t=6s

QZY、 EIW QZYH、 SEIW

具有较好的耐磨性、耐化学特性, 适用于高温度等级变压 并且具有很好的耐温特性 器及线圈。 具备180℃级聚酯漆包线特性, 还具备直焊性 适用于高温度等级变压 器及线圈。

4

漆包铜线的分类

绝缘厚度

特性 薄 一般 厚 特别厚 IEC(中国) QA/QZ-0 QA/QZ-1 QA/QZ-2 QA/QZ-3 NEMA(美国) MW-75/79 SN MW-75/79 HN MW-75/79 TPN MW-75/79 QPN JIS(日本) 3 UEW/PEW 2 UEW/PEW 1 UEW/PEW验

漆包线应具有一定的延伸性,以保证绕制品质 不同的线径具有不同的伸长率要求 伸长率计算:δ=( L1 - L0)/ L0

17

漆包线的检验项目——回弹角试验

漆包线检验指导书20201020

拟定时间一.适用范围:1.本公司生产之所有漆包线均适用本规格承认书。

2.漆包线种类:UEW、UEWF、UEW+ NY、UEWF+NY、UEWH、UEWH+NY,包括系列有色线(R、B、G)、EIW、EIW+ NY、PEW、PEW+ NY。

3.NY 漆包线、双被覆尼龙NY 涂料,具有优良的耐磨性及排线,便于高速绕线作业。

二.检验项目:适用于所有种类漆包线。

1.UEW 系列包括:UEW+ NY 系列有色线。

2.PEW 系列包括:PEW+ NY。

3.EIW 系列包括:EIW+NY。

4.UEWF 系列包括:UEWF+NY 系列有色线。

5.UEWH 系列包括:UEWH+NY 系列有色线。

1 外观7 直焊性2 尺寸8 耐热冲击3 针孔9 耐软化性4 伸长率10 密著性5 绝缘破坏电压11 曲伸性6 导体电阻三.耐温等级:1.UEW:聚胺酯漆包线,耐热等级为 B 级130︒C,可直焊(UL-E196072)。

2.UEW F:聚胺酯漆包线,耐热等级为 F 级155︒C,可直焊(U L-E196072)。

3.PEW:聚酯瓷漆包线,耐热等级为 F 级155︒C 不可直焊性(U L-E196072)。

4.EIW:聚酯亚胺漆包线,耐热等级为H 级有 180︒C 和200︒C,可直焊与不可直焊二种(U L-E196072)。

5.UEW H:聚胺脂漆包线,耐热等级为H 级180C,可直焊(U L-E196072)。

漆包线针孔检验指导书一.使用器材:针孔试验机、水盆、锡炉、清水杯、酒精灯、剪刀、提钩、3 寸胶轴、5 寸胶轴。

二.试验原料:食盐、酒精、酚酞、清水。

三.测试条件:1.测试环境温度:一般条件使用温度:22.5±12.5C。

2.测试环境湿度:一般条件使用湿度:5020%。

3.测试电流电压:DC12V 电流电压一分钟。

4.溶液之配方比例:浓度为3%的酚酞酒精溶液加入到浓度为0.2%的食盐水中,比例适中。

四.测试原理:根据电解铜的原理,2CU+2H2O 通电2CUO(红色)+2H2,汽孔处呈红色状,即为针孔。

漆包线铜线检验标准及参数

漆包线铜线检验标准及参数品名油性树脂漆包线聚乙烯醇缩甲醛漆包线聚酯瓷漆包线聚胺基甲酸脂漆包线国家标准号码CNS3984C3049 CNS3986 C3051 CNS3986 C3051 CNS3986 C3051符号 E W P V F P E W U E W漆膜厚度类别1种(3.2-0.1mm)漆膜厚者2种(1-0.025mm)漆膜薄者0种(3.2-0.1mm)漆膜特厚者1种(3.2-0.1mm)漆膜厚者2种(1-0.025mm)漆膜薄者0种(3.2-0.1mm)漆膜特厚者1种(3.2-0.1mm)漆膜厚者2种(1-0.05mm)漆膜薄者0种(3.2-0.1mm)漆膜特厚者1种(3.2-0.1mm)漆膜厚者2,3种(1-0.025mm)漆膜薄者针孔试验截取长度约6公尺之试料1条,浸入试验液中约5 公尺,导以12V之直流电压1分钟后,产生之针孔数符合下表之规定1种(2.0-0.3mm) 5个以下2种(1.0-0.05mm) 8个以下3种(0.04-0.025mm)12个以下同左但须先加热处理(125℃10分)后再行试验,产生之针孔数符合下表之规定0种 2个以下1种 3个以下2种 5个以下同PVF试验法,产生之针孔数,须符合下表之规定0种 2个以下1种 3个以下2种 5个以下同PVF试验法,产生之针孔数,须符合下表之规定0种 2个以下1种 3个以下2种 5个以下3种 12个以下卷线试验截取确无针孔之适当长度试料5条,依下表所列平滑圆棒,紧密卷线10次再行针孔试,此时5 条中不得有3 条以上有针孔(0.37-2.0mm施行之)依下表所列平滑圆棒,紧密卷线10次,不得有以肉眼所风之龟列现象(0.37mm以上施行之)同PVF试法同PVF试法导线直径mm2.0-1.21.1-0.80.75-0.550.5-0.37圆棒直径导线直径8倍导线直径6倍导线直径5倍导线直径4倍导线直径mm2.0-1.21.1-0.80.75-0.550.5-0.37圆棒直径导线直径6倍导线直径5倍导线直径4倍导线直径3倍导线直径mm2.0-1.21.1-0.80.75-0.550.5-0.37圆棒直径导线直径6倍导线直径5倍导线直径4倍导线直径3倍导线直径mm2.0-1.21.1-0.80.75-0.550.5-0.37圆棒直径导线直径5倍导线直径4倍导线直径3倍伸长试验截取确无针孔之适当长度试料5条,设标点距离为250mm而伸长10%,再行针孔试,此时5 条中不得有3条以上有针孔(0.37mm施行之)截取确无针孔之适当长度试料3条,设标点距离为250mm,0.35-0.1mm而伸长10%,0.09-0.08mm而伸长5%,伸长后以8倍之放大镜检查时,不得有龟裂现象.同PVF试验法同PVF试验法绝缘破坏试验2条铜线检验主要参数1.外观: (JIS C 3003 4)以目视,手触,指甲法等检查,1.1有无伤痕或污损;1.2表面之光滑度,光泽,颜色是否均匀;1.3以指甲刮擦,漆膜是否易脱落.2.构造检查: (JIS C 3003 5 (1) )用精度为0.001mm以上之测微计量测完成外径,导体径,漆膜厚度.3.针孔试验: (JIS C 3003 6)(三层绝缘线针孔为0个)导体径在0.07mm以上者,取长度为6米之试料加热于125℃/10min.(或常温下)后,浸入针孔试验液(3%之酚太酒精溶液,适量加入到0.2%的氯化钠溶液中)中约5m,试验液为正极,试料导体为极,施以12V 之电流1分钟.0种3个及以下; 1种 5个及以下; 2种 8个及以下; 3种 12个及以下;4.耐溶剂性: (JIS C 3003 13.1)取长20cm之试料1根,置于125±3℃的恒温炉中加热10分钟后取出,以不弯曲,不伸长之状态,将试料大约15cm之部份浸入温度60±3℃的二甲苯溶液中浸泡30分钟,取出以目视检查漆膜上有无起泡或膨胀..接着对导体径0.19以下者采用指甲法(用指甲尖端摩擦该线);导体径0.20以上者采用铅笔法(将2H之铅笔削成刃形,并对试料以约60度角及约500gf之作用力刮擦一次).再以目视检查漆膜上是否有产生气泡或凸起,但浸渍于溶剂之端部及液面之下部20mm不做为试验之对象.注:红字部份只针对漆包线,不包括三层绝缘线5. 直焊性: (JIS C 3003 14/16)同一线轴上取试样长约150mm共3条,分别将其一端40mm浸入锡炉(锡条按CNS247中规定的软焊料Sn50:Pb50)中焊锡,所深入部份应均匀完全上锡(浸渍部份上端10mm处不做试验之对象),并且不能有碳化之黑屑.漆包线导体径(mm)漆包线焊锡温度380±5℃焊锡时间(s)三层绝缘线导体径(mm)三层绝缘线焊锡温度420±5℃焊锡时间(s)0.32以下 2 0.20~0.40 40.35~0.50 3 0.45~0.70 60.55~1.00 4 0.75~1.00 101.10~1.50 56. 导体电阻测试: (漆包线JIS C 3003 17,绝缘线JIS C 3005 4.7.1)用惠登或交流电桥法测定试料之电阻,并算出温度为20℃时线长1Km之电阴,须符合附表之规定值.(该项试验依据JIS CNS 3003-1984.第19节内容)计算公式:R(Ω/km)=1米之电阻*1000*温度系数导体电阴温度数表(标准温度为20℃)温度℃系数温度℃系数温度℃系数10 1.041 19 1.004 28 0.97011 1.037 20 1.000 29 0.96612 1.033 21 0.996 30 0.96213 1.028 22 0.992 31 0.95914 1.024 23 0.989 32 0.95515 1.020 24 0.985 33 0.95116 1.016 25 0.981 34 0.94817 1.012 26 0.977 35 0.94418 1.008 27 0.973三层绝缘线导体电阻如下:导体直径(mm) 最大导体阻抗(20℃)(mΩ/m)最小伸长率(%) 导体直径(mm)最大导体阻抗(20℃)(mΩ/m)最小伸长率(%)0.20 607.6 15 0.40 145.3 200.21 549.0 15 0.45 114.2 200.22 498.4 15 0.50 91.43 200.23 454.5 15 0.55 78.15 200.24 416.2 15 0.60 65.26 200.25 382.5 15 0.65 55.31 200.26 358.4 15 0.70 47.47 200.27 331.4 15 0.75 41.19 200.28 307.3 15 0.80 36.08 250.29 285.7 20 0.85 31.87 250.30 262.9 20 0.90 28.35 250.32 230.0 20 0.95 25.38 250.35 191.2 20 1.00 23.33 250.37 170.6 207. 伸长率: (JIS C 3003 18)取长约400mm之试片,在其中央部份做250mm之标线距离,以305±25mm/min之速率拉伸至断裂,试片在标线之外拉断,该次试验视为无效,连接断裂部份后测量标线间长度,依下列公式算出伸长率:伸长率(%)={连接断裂部份标线间长度(mm) – 原标点距离(mm)} ÷原标点距离(mm)标准规格(mm) 最小伸长率(%) 标准规格(mm) 最小伸长率(%) 标准规格(mm) 最小伸长率(%)0.050 10 0.200 21 0.500 250.060 10 0.210 21 0.550 260.070 13 0.230 22 0.600 270.080 14 0.250 22 0.650 280.090 15 0.260 22 0.700 280.100 16 0.270 22 0.750 280.110 17 0.290 23 0.800 280.120 17 0.300 23 0.850 290.130 18 0.310 23 0.900 290.140 18 0.340 24 0.950 300.150 19 0.350 24 1.000 300.160 19 0.370 24 1.100 300.170 20 0.400 24 1.200 310.180 20 0.450 25 1.300 328. 绝缘破坏电压; (漆包线JIS C 3003 110,绝缘线JIS C 3005 4.6)漆包线: 同一轴线截取样品3根(每根长约350mm),将每根样品对折剪成两段,依下表中的张力及卷线圈数与自身对绞,绞合部分长约120mm;再在每根绞线的两根导体之间施加50Hz或60Hz的正弦交流电压,试验电压以大约500V/S的速率均匀上升,由此测下破坏电压值,但若破坏发生在5S以内者,则降低升压速度,使其在5S以上发生破坏.导体直径(mm) 张力(kgf) 绞数导体直径(mm) 张力(kgf) 绞数0.05 0.003 50 0.30~0.45 0.350 160.06~0.07 0.005 40 0.50~0.70 0.450 120.08~0.11 0.010 30 0.75~1.20 1.500 90.12~0.17 0.040 24 1.30~2.00 4.000 60.18~0.29 0.120 20 2.10~3.20 7.000 3三层绝缘线: 同一轴线截取样品五根(每根长约400mm),将每根样品对折剪成两段,依下表中的张力及卷线圈数与自身对绞,绞合部分长约125mm;再在每根绞线的两根导体之间施加50Hz或60Hz的正弦交流电压,试验电压以大约500V/S的速率均匀上升,直至样品被击穿,样品被击穿的电压数值须大于12000V.导体直径(mm) 张力(N) 绞数 起 至 0.100 0.250 0.85 33 0.250 0.355 1.70 23 0.355 0.500 3.40 16 0.500 0.710 7.00 12 0.7101.06013.508。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

漆包线室温击穿电压检验作业指导书

1、使用器材:击穿电压测试仪、斜口钳、绞和机

2、测试条件: 2.1测试环境温度:一般条件使用温度:23±12℃ 2.2测试环境湿度:一般条件使用湿度50±20%

2.3电压调升速率:以平均100V/S 的调整速率调升电压。

2.4测试电压频率:仪器已自动设定为50HZ 交流正弦波电压 3、样品制备:

3.1将长度500mm 的漆包圆铜线中间对折后扭成125mm 长的试样 3.2扭绞时采用绞合机扭绞,并参照表6规定操作

3.3取下试样,将扭绞试样的端环在两处剪开并朝两边掰开至足够的距离,但应避免过分弯曲或损

坏绝缘 表6 扭绞标准

3.4共制作样品5个

绞合样(图一)

高压舱试验状态(图二) 4、测试方法:

4.1将试样“U ”型端两脚分别插入氯化钠饱和溶液杯内(图二),关好舱门,启动升压手柄等待升

压

4.2注意观看升压数值,待听到或看到击穿的声光报警后,证明已经击穿,并记录其击穿电压。

4.3待击穿电压示值下降至0后开始下一个试样的试验 4.4重复做完5个试样试验 4.5注意试验过程的安全 5、结果判定

5.1目前内控标准定为所有规格漆包线的击穿电压不小于5KV

5.2 5个试样中允许有一个低于标准要求值,但必须在此状况下予以复查后作出最后判定。

标称直径d mm 砝码N 125mm 中扭绞圈数

0.10<d ≤0.25 0.85 33 0.25<d ≤0.35 1.70 23 0.35<d ≤0.50 3.40 16 0.50<d ≤0.75 7.00 12 0.75<d ≤1.05 13.50 8 1.05<d ≤1.50 27.00 6 1.50<d ≤2.15

54.00

4

2.15<d ≤2.50 108.00 3

修订记录 日期 修订内容 版本/版序 核准

审核 制订

第一次修订

REV

第二次修订 REV 第三次修订 REV

漆包线耐软化性检验作业指导书

1、目的:测定漆包线在热状态下,漆膜的耐软化性能

2、使用器材:软化击穿试验仪、尖嘴钳

3、测试条件:

3.1试验电压:AC 100V± 10V

3.2短路电流:20 ± 10mA

4、测试方法及过程:

4.1将软化击穿试验仪试验温度调整到要求值,并开始升温

4.2取被测样品约100cm,共三个,并适度手工予以校直

4.3待温度升到要求值后,将试样的一端从左夹线装置下穿过试验模具的十字槽,另一端从右夹线装置下

穿过试验模具的十字槽。

试样压在左、右、前、后四个夹线装置下,并旋紧四个夹线装置的破漆螺母,此时“接通指示”灯亮,并发出警报声,如不亮,则应将压在夹线装置下的试样部位破漆,然后从左右夹线装置中间将试样剪断,接通指示”灯熄灭。

4.4根据试样的标称直径和相应的标准规定(见表9),将“预热时间”继电器设定为规定的预热时

间,将“试验时间”继电器设定为规定的施加负荷和试验电压的时间。

4.5根据试样的标称直径和相应标准规定的负荷重量(见表10),在砝码架上放置随机配置的相应

重量砝码。

4.6按下“起动”按钮,此时时间控制电路工作,对试样进行预热,预热时间到后,紧接按下“测

试”按钮,仪器自动缓慢将负荷施加在试样上。

同时在两试样间施加 100±10V 的交流电压,施加负荷和电压的时间为已设定的时间。

4.7试样被击穿或试验时间达到设定时间,仪器自动将负荷抬起同时切断电压。

如果试样被击穿,

则“击穿指示”灯亮,并发出报警声响,“试验时间”继电器显示试样被击穿的时间,仪器抬起负荷到位后报警声响自动停止。

按“复位”按钮,使“击穿指示”灯熄灭。

4.8取下试样,做下一个试验,重复 4.4-4.9条的操作。

4.9试验完毕,关掉加热开关,电源开关。

表9 软化击穿加热时间

修订记录日期修订内容版本/版序核准审核制订

第一次修订REV

第二次修订REV

有限责任公司

标题漆包铜圆线检验作业指导书编号页次14/17 制定部门品质部版本次A/0 制定日期2012-06-02 4.10试验中要注意安全,避免烫伤

表10 软化击穿负荷表

5、结果判定

5.1对应漆包线的标准要求表11 软化击穿标准

项目

种类加热温度试验时间标准要求

QZ-X/130 240℃2min 2min内不应击穿

QZ-X/155 270℃2min2min内不应击穿

QZY- X/180 300℃2min2min内不应击穿

Q(ZY/XY) - X/220 320℃2min2min内不应击穿

5.2击穿就判定不合格

5.3具体可参见GB/T6109-2008系列规定

修订记录日期修订内容版本/版序核准审核制订

第一次修订REV。