反应釜设计说明书

化工设计-木质素磺酸钠-反应釜设计说明书

绿色工作坊,我们自己的家园!

第 3 页/共 14 页

流 流 切 粘 度液 散 解 体 体 晶 热 相

m3

Pa.s

循 扩 流 度 混合

悬吸

反

环散

液 及传

浮收

应

混 热反

合应

涡轮式

Ο Ο Ο Ο Ο Ο Ο Ο Ο Ο Ο Ο 1~100 10~300

50

桨式

ΟΟΟΟ Ο

ΟΟΟ

Ο Ο 1~200 10~300

反应釜设计说明书

第一部分:反应釜工艺设计

一、 反应釜体积计算

磺化工段采用的是间歇釜式反应器,故使用下式进行计算:

V=VRφ 式中 V—反应器实际体积,m3;

VR—反应器有效体积,m3。 φ—装料系数,带搅拌的一般反应釜

0.7~0.8;

每 次 进 入 磺 化 工 段 的 原 料 总 量 为 41480.3728 kg , 其 中 水 质 量 为 25050.36315kg,其余是固形物,质量为 16430.00965kg。还有磺化剂 亚硫酸钠 3166.40625kg。

=8

六个平片

71.0 6.10 四叶双平桨式 D/W=6

六个弯片

70.0 4.80 六叶三平桨式 D/W=6

搅拌器功率可用下述公式计算: Re<10 P=K1µN2D3 Re>104 P=k2ρN3D5

(1)

表 1-4 搅拌器的 K1 和 K2 值

搅拌器

K1 K2

搅拌器

螺旋桨式,三叶片 螺距=D 41.0 0.32 双叶单平桨式 D/W=4

螺距=2D 43.5 1.00

=6

涡轮式,四个平片

70.0 4.50

2

夹套反应釜课程设计说明书

夹套反应釜课程设计说明书1. 引言夹套反应釜是一种常用于化学工业生产中的反应设备,它具有双层结构,内层为反应容器,外层为夹套。

夹套内可以通过流体循环来控制反应温度,从而实现对反应过程的控制和调节。

本课程设计旨在介绍夹套反应釜的原理、结构、操作方法以及相关实验技术。

2. 夹套反应釜原理夹套反应釜利用夹套内流体循环的方式来控制反应温度。

通过在夹套中加热或冷却流体,可以使得反应容器内的温度升高或降低。

这一原理使得夹套反应釜成为控制化学反应过程温度的重要设备。

3. 夹套反应釜结构夹套反应釜主要由以下几个部分组成: - 反应容器:位于夹套内部,用于装载化学物质进行反应。

- 外壳:包裹整个设备,起到保护作用。

- 夹套:位于外壳与反应容器之间,用于循环流体来控制反应温度。

- 加热装置:用于加热夹套中的流体,提高反应温度。

- 冷却装置:用于冷却夹套中的流体,降低反应温度。

4. 夹套反应釜操作方法4.1 准备工作在操作夹套反应釜之前,需要进行以下准备工作: - 检查设备是否完好,并确保所有连接部位紧固可靠。

- 清洁反应容器,并将待反应物质准确称量放入容器中。

- 准备好所需的流体,根据需要调节其温度。

4.2 加热操作1.打开加热装置,并设置所需的加热温度。

2.开启循环泵,使流体开始在夹套内循环。

3.监测反应容器内温度的变化,根据需要调节加热功率和循环泵的流速。

4.当达到设定的目标温度时,关闭加热装置和循环泵。

4.3 冷却操作1.打开冷却装置,并设置所需的冷却温度。

2.开启循环泵,使流体开始在夹套内循环。

3.监测反应容器内温度的变化,根据需要调节冷却功率和循环泵的流速。

4.当达到设定的目标温度时,关闭冷却装置和循环泵。

5. 实验技术夹套反应釜在化学实验中有着广泛的应用。

以下是几种常见的实验技术: - 温度控制实验:通过调节加热或冷却装置,控制夹套中流体的温度,从而研究不同温度下化学反应的动力学和产物生成情况。

间歇式反应釜设计说明书

反应工程课程设计反应釜设计任务书一、设计题目:5×103T/Y乙酸乙酯反应釜设计1、用间歇反应器进行乙酸和乙醇的酯化反应,年生产量为5000吨,2、反应式为()()()()3253252CH COOH A C H OH B CH COOC H R H O S +=+3、原料中反应组分的质量比为:::1:2:1.35A B S =4、反应液的密度为31020/kg m ,并假设在反应过程中不变 5、每批装料、卸料及清洗等辅助操作时间为1小时678二、摘要摘要:本选题为年产量为5×103T 的间歇釜式反应器的设计。

通过物料衡算、热量衡算,反应器体积为319.77m 、换热量为62.8710KJ 。

设备设计结果表明,反应器的特征尺寸为高2973.3mm ,直径3000mm ,还对塔体等进行了辅助设备设计,换热则是通过夹套与内冷管共同作用完成。

搅拌器的形式为圆盘桨式搅拌器,搅拌轴直径80mm ,搅拌轴长度3601mm 。

在此基础上绘制了设备条件图。

本设计为间歇釜式反应器的工业设计提供较为详尽的数据与图纸。

关键字:间歇釜式反应器; 物料衡算; 热量衡算; 壁厚设计;Abstract: The batch reactor for five million T a year is to be designed. Through the material, heat balance reactor volume, heat transfer. Equipment design results show that the characteristic dimensions for high reactor is 2973.3 mm, diameter is 3000mm, height is 3180mm , the auxiliary equipment also is to be designed , heat is finished through the clip with the common cold tube inside. The mixer for disk paddle type mixer, stirring shaft diameter and length of stirring shaft is 3601mm , diameter is 80mm. Based on the condition of equipment drawing. This design for batch reactor industrial design provides a detailed data and drawings. Key words : batch reactor, Material, Heat balance, Thick wall design,目录第一章反应釜物料衡算 (1)1.1 反应釜反应时间、反应体积的确定 (1)第二章反应釜公称直径、公称压力的确定 (2)2.1 反应釜公称直径的确定 (2)2.2 反应釜PN的确定 (2)第三章反应釜体设计 (3)3.1 反应釜筒体壁厚的确定 (3)3.1.1 设计参数的确定 (3)3.2 筒体壁厚设计 (4)3.3 釜体封头设计 (4)3.3.1 封头的选型 (4)3.3.2 封头壁厚设计 (4)3.3 筒体长度H设计 (5)3.4 反应釜的压力校核 (6)3.4.1 釜体的水压试验 (6)3.4.2 液压试验的强度校核 (6)3.5 釜体的气压试验 (7)3.5.1 气压试验压力的确定 (7)第四章反应釜夹套的设计 (8)4.1 夹套公称直径、公称压力的确定 (8)4.1.1 夹套DN的确定 (8)4.1.2 夹套PN的确定 (8)4.2 夹套筒体的设计 (8)4.2.1 夹套筒体壁厚的设计 (8)4.2.2 夹套筒体长度H的确定 (8)4.3 夹套封头的设计 (9)4.3.1 封头的选型 (9)4.3.2 椭圆型封头结构尺寸的确定 (9)4.4 夹套的液压试验 (9)4.4.1 液压试验压力的确定 (9)4.4.2 液压试验的强度校核 (10)第五章外压壁厚的设计 (10)5.1 圆筒的临界压力计算 (10)5.2 外压封头壁厚设计 (11)第六章热量衡算 (11)6.1 热量衡算基本数据 (11)6.2 原料带入的热量Q1的计算 (12)6.3 反应热的计算 (13)6.4 夹套给热量的计算 (14)6.5 内冷管移热量的计算 (14)第七章反应釜附件的选型及尺寸设计 (15)7.1 釜体法兰连接结构的设计 (15)7.2 密封面形式的选型 (15)7.3 工艺接管的设计 (15)7.3.1 原料液进口管 (15)7.3.2 物料出口管 (16)7.3.3 催化剂进口设计 (16)7.3.4 温度计接口 (16)7.3.5 视镜 (17)第八章搅拌装置设计 (17)8.1 凸缘法兰选择 (17)8.2 临界转速的计算 (17)8.3 搅拌装置的选型与尺寸设计 (19)8.3.1 搅拌轴直径的初步计算 (19)8.3.2 搅拌轴临界转速校核计算 (20)8.4 搅拌轴的结构及尺寸设计 (20)8.4.1 搅拌轴长度的设计 (20)8.4.2 搅拌桨的尺寸设计 (21)第九章支座 (21)结论 (21)设计结果一览表 (22)参考文献 (23)第一章 反应釜物料衡算1.1 反应釜反应时间、反应体积的确定原料处理量0Q ,根据乙酸乙酯的产量,每小时的一算用量为:500020.77/Kmol h=原料1BO SO AO AO c c b c c K ⎛⎫=-++ ⎪⎝⎭11c K =-得反应时间[1]212 1Af Af XAAO A Ab X adXtk c a bX cX++ ==++⎰10.23.908a=()10.217.591 5.153.908 3.908 2.92b⎛⎫=-++=-⎪⨯⎝⎭110.65752.92c=-=查到反应釜的2800DN mm=2.2 反应釜PN的确定[2]由lg s Bp A t C =-+得一下数据在100℃下,各物质的饱和蒸汽压为下列图表()()()()3253252CH COOH A C H OH B CH COOC H R H O S +=+3.1.1 设计参数的确定设计压力p :()1.05~1.1W p P =,取1.1 1.10.350.385W p P Mpa ==⨯= 液体静压忽略不计 计算压力c p :0.385c L p p p P Mpa=+==设计温度t :110t =℃焊缝系数Φ:1φ=(双面对接焊,100%无损探伤)[3]许用应力[]t σ:根据材料001910Cr Ni ,设计温度为110℃,该材料的[]118tMpaσ=[4]钢板负偏差1C :10.6C mm=腐蚀裕量2C :22C mm=(双面腐蚀)3.2 筒体壁厚设计C n S 制造较难,中、低压小设备不宜采用;蝶形封头的深度可通过过渡半径加以调节,但由于蝶形封头母线曲率不连续,存在局部应力,故受力不如椭圆形封头;保准椭圆形封头制造比较简单,受力状况比蝶形封头好,故该反应釜采用椭圆形封头。

夹套反应釜设计

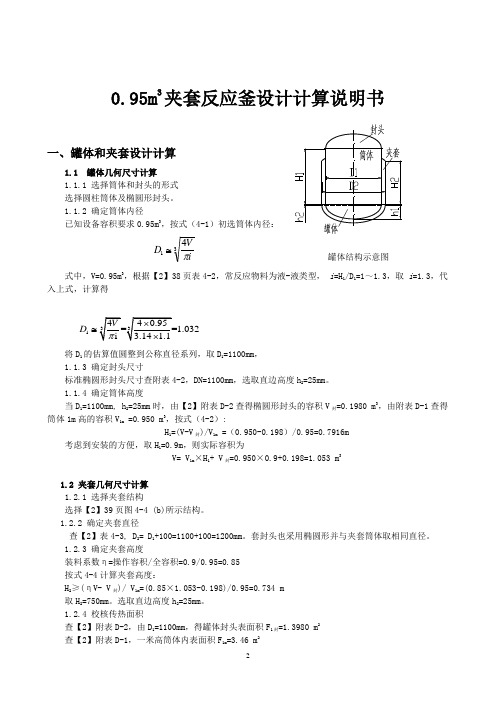

0.95m 3夹套反应釜设计计算说明书一、罐体和夹套设计计算1.1 罐体几何尺寸计算1.1.1 选择筒体和封头的形式 选择圆柱筒体及椭圆形封头。

1.1.2 确定筒体内径已知设备容积要求0.95m 3,按式(4-1)初选筒体内径:式中,V=0.95m 3,根据【2】38页表4-2,常反应物料为液-液类型, i =H 1/D 1=1~1.3,取 i =1.3,代入上式,计算得1D ≅将D 1的估算值圆整到公称直径系列,取D 1=1100mm ,1.1.3 确定封头尺寸标准椭圆形封头尺寸查附表4-2,DN=1100mm ,选取直边高度h 2=25mm 。

1.1.4 确定筒体高度当D 1=1100mm, h 2=25mm 时,由【2】附表D-2查得椭圆形封头的容积V 封=0.1980 m 3,由附表D-1查得筒体1m 高的容积V 1m =0.950 m 3,按式(4-2):H 1=(V-V 封)/V 1m =(0.950-0.198)/0.95=0.7916m考虑到安装的方便,取H 1=0.9m ,则实际容积为V= V 1m ×H 1+ V 封=0.950×0.9+0.198=1.053 m31.2 夹套几何尺寸计算 1.2.1 选择夹套结构选择【2】39页图4-4 (b)所示结构。

1.2.2 确定夹套直径查【2】表4-3, D 2= D 1+100=1100+100=1200mm 。

套封头也采用椭圆形并与夹套筒体取相同直径。

1.2.3 确定夹套高度装料系数η=操作容积/全容积=0.9/0.95=0.85 按式4-4计算夹套高度:H 2≥(ηV- V 封)/ V 1m =(0.85×1.053-0.198)/0.95=0.734 m 取H 2=750mm 。

选取直边高度h 2=25mm 。

1.2.4 校核传热面积查【2】附表D-2,由D 1=1100mm ,得罐体封头表面积F 1封=1.3980 m 2查【2】附表D-1,一米高筒体内表面积F 1m =3.46 m 2314iV D π≅罐体结构示意图校核传热面积:实际总传热面积F=F 筒+ F 1封=F 1m ×H 2 +F 1封=3.46×0.75+1.398=3.99 m 2>3.8 m 2,可用。

反应釜课程设计说明书

反应釜设计的有关内容一、设计条件及设计内容分析由设计条件单可知,设计的反应釜体积为1.03m ;搅拌轴的转速为200/min r ,轴的功率为4kw;搅拌桨的形式为推进式;装置上设有5个工艺接管、2个视镜、4个耳式支座、1个温度计管口。

反应釜设计的内容主要有:(1) 釜体的强度、刚度、稳定性计算和结构设计; (2) 夹套的的强度、刚度计算和结构设计; (3) 设计釜体的法兰联接结构、选择接管、管法兰; (4) 人孔的选型及补强计算; (5) 支座选型及验算; (6) 视镜的选型;(7) 焊缝的结构与尺寸设计; (8) 电机、减速器的选型;(9) 搅拌轴及框式搅拌桨的尺寸设计; (10)选择联轴器; (11)设计机架结构及尺寸; (12)设计底盖结构及尺寸; (13)选择轴封形式;(14)绘总装配图及搅拌轴零件图等。

第一章 反应釜釜体的设计1.1 釜体DN 、PN 的确定 1.1.1 釜体DN 的确定将釜体视为筒体,取L/D=1.1 由V=(π/4)L D i 2,L=1.1i D 则=Di 31.140.1π⨯⨯,m Di 0.1=,圆整mm Di 1000= 由[]1314页表16-1查得釜体的mm DN 1000= 1.1.2釜体PN 的确定由设计说明书知釜体的设计压力PN =0.2MPa 1.2 釜体筒体壁厚的设计 1.2.1设计参数的确定设计压力p1:p1=0.2MPa ;液柱静压力 p1H=10^(-6)×1.0×10^3×10×1.1=0.011MPa 计算压力p1c : p1c=p1+p1H=0.2+0.011=0.211MPa ; 设计温度t1: <100℃ ; 焊缝系数Φ: Φ=0.85许用应力[]t σ:根据材料Q235-B 、设计温度<100℃,由参考文献知[]t σ=113MPa ;钢板负偏差1C :1C =0.6mm (GB6654-96); 腐蚀裕量2C :2C =3.0mm 。

机械式搅拌反应釜设计说明书

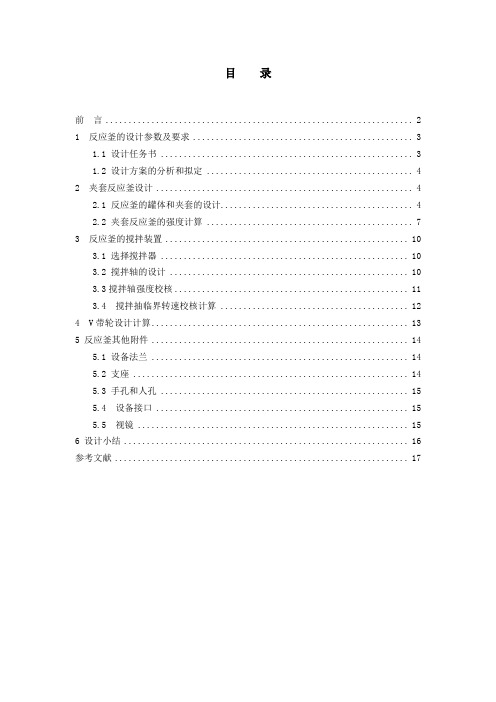

目录前言 (2)1 反应釜的设计参数及要求 (3)1.1 设计任务书 (3)1.2 设计方案的分析和拟定 (4)2 夹套反应釜设计 (4)2.1 反应釜的罐体和夹套的设计 (4)2.2 夹套反应釜的强度计算 (7)3 反应釜的搅拌装置 (10)3.1 选择搅拌器 (10)3.2 搅拌轴的设计 (10)3.3搅拌轴强度校核 (11)3.4 搅拌抽临界转速校核计算 (12)4 V带轮设计计算 (13)5 反应釜其他附件 (14)5.1 设备法兰 (14)5.2 支座 (14)5.3 手孔和人孔 (15)5.4 设备接口 (15)5.5 视镜 (15)6 设计小结 (16)参考文献 (17)前言反应釜的广义理解即有物理或化学反应的不锈钢容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能。

随之反应过程中的压力要求对容器的设计要求也不尽相同。

生产必须严格按照相应的标准加工、检测并试运行。

不锈钢反应釜根据不同的生产工艺、操作条件等不尽相同,反应釜的设计结构及参数不同,即反应釜的结构样式不同,属于非标的容器设备。

反应釜材质一般有碳锰钢、不锈钢、锆、镍基(哈氏、蒙乃尔)合金及其它复合材料。

反应釜可采用SUS304、SUS316L等不锈钢材料制造。

搅拌器有锚式、框式、桨式、涡轮式,刮板式,组合式,转动机构可采用摆线针轮减速机、无级变速减速机或变频调速等,可满足各种物料的特殊反应要求。

密封装置可采用机械密封、填料密封等密封结构。

加热、冷却可采用夹套、半管、盘管、米勒板等结构,加热方式有蒸汽、电加热、导热油,以满足耐酸、耐高温、耐磨损、抗腐蚀等不同工作环境的工艺需要。

可根据用户工艺要求进行设计、制造。

反应釜广泛应用于石油、化工、橡胶、农药、染料、医药、食品等生产型用户和各种科研实验项目的研究,用来完成水解、中和、结晶、蒸馏、蒸发、储存、氢化、烃化、聚合、缩合、加热混配、恒温反应等工艺过程的容器。

乙酸乙酯反应釜设计说明书

乙酸乙酯反应釜设计说明书一 设计题目500t/a 安定车间反应器设计二 设计任务及操作条件2.1处理能力 500(吨/年) 2.2设备形式 2.3操作条件2.2原料液起始浓度L mol c A /908.306.6675.230==乙醇和水的起始浓度L mol c B /2.1046260908.30=⨯⨯=L mol c S /59.171835.160908.30=⨯⨯=将速率方程变换成转化率的函数)1(0A A A X c c -= A A B B X c c c 00-= A A R X c c 0=A A S S X c c c 00+=2021)(A A A A c cX bX a k r ++=其中:61.2908.32.1000===B A c c a 15.5)92.2908.359.17908.32.101().1(0000-=⨯++-=++-=K c c c c b A S A B 6575.092.21111=-=-=k c434.46575.061.24)15.5(422=⨯⨯--=-ac b2.3反应时间⎰++=AfX AA AA cX bX a dX c k t 0211 aX ac b b a X ac b b acb c k Af Af A 2)4(2)4(ln4122201+--+-+-=m in 18861.224.0)434.415.5(61.224.0)434.415.5(ln 434.4908.31076.414=⨯+⨯--⨯+⨯+-⨯⨯⨯=- 2.4反应体积300048.25)160188(06.6)(m t t Q V r =+⨯=+=反应器的实际体积331.318.0048.25m f V V r ===第3章 热量核算3.1工艺流程反应釜的简单工艺流程图3.2物料衡算根据乙酸的每小时进料量为23.675/kmol h ,在根据它的转化率和反应物的初始质量比算出各种物质的进料和出料量,具体结果如下表:物质 进料/kmol h出料/kmol h乙酸 23.675 14.21 乙醇 36.30 26.83 乙酸乙酯 0 9.47 水81.6890.153.3能量衡算 3.3.1热量衡算总式1234Q Q Q Q ++=式中:1Q 进入反应器无聊的能量,KJ2Q :化学反应热,KJ3Q :供给或移走的热量,有外界向系统供热为正,有系统向外界移去热量为负,KJ 4Q :离开反应器物料的热量,KJ3.3.2每摩尔各种物值在不同条件下的,p m c 值对于气象物质,它的气相热容与温度的函数由下面这个公式计算:23,p m c A BT CT DT =+++[2]各种液相物质的热容参数如下表[3]:液相物质的热容参数由于乙醇和乙酸乙酯的沸点为78.5℃和77.2℃,所以: (1) 乙醇的,p m c 值()23,,351.5p m l K c A BT CT DT =+++1325367.444218.425210351.57.2972610351.5 1.0522410351.5---=-+⨯⨯-⨯⨯+⨯⨯67.4442647.64578901.5929456.9733=-+-+11135.5820J mol K --=••同理:(2) 乙酸乙酯的,p m c 值()23,,350.2p m l K c A BT CT DT =+++13253155.94 2.369710350.2 1.997610350.20.459210350.2---=+⨯⨯-⨯⨯+⨯⨯155.9482.9395244.9857197.2197=+-+11191.1135J mol K --=••(3) 水的,p m c 值()223,,,373p m H O l K c A BT CT DT =+++1325350.8111 2.12938103730.630974103730.064831110373---=+⨯⨯-⨯⨯+⨯⨯50.811179.44265987.7867833.64418=+-+1176.111J mol K --=••(3) 乙酸的,p m c 值()23,,373p m l K c A BT CT DT =+++132365.98 1.469103750.151********--=+⨯⨯-⨯⨯+⨯65.9855.087521.09380=+-+1199.9737J mol K --=••3.3.3各种气象物质的参数如下表[4](1) 乙醇的,p m c 值()23,,g,373p m K c A BT CT DT =+++152836.731842 2.3152861037312.1162610373 2.49348210373---=+⨯⨯-⨯⨯+⨯⨯6.73184286.360216.8572 1.2940=+-+1177.5288J mol K --=••(2) 乙酸乙酯的,p m c 值()23,g,373p m K c A BT CT DT =+++1528324.54275 3.288173103739.92630210373 1.99899710373---=+⨯⨯-⨯⨯+⨯⨯24.54275123.306513.8134 1.0374=+-+11135.0733J mol K --=••3.3.4每摩尔物质在100℃下的焓值(1) 每摩尔水的焓值()()()23733r 2,,,37329876.1111037329840.688vap m m H O p m H O l K H c dT H -∆=+∆=⨯⨯-+⎰140.3963KJ mol -=•同理:(3) 每摩尔的乙醇的焓值()()()351.5373r 32,32,,351.5,32,,373298351.5vap m m CH CH OH p m CH CH OH l Cp m CH CH OH l CH c dT H c dT ︒︒∆=+∆+⎰⎰()()33135.582010351.529838.74477.528810373351.5--=⨯⨯-++⨯⨯- 7.253638.744 1.6669=++147.6645KJ mol -=•(4) 每摩尔乙酸的焓值()()()3733r3,3,,37329899.973710373298m CH COOH p m CH COOH l CH c dT ︒-==⨯⨯-⎰17.4980KJ mol -=•(5) 每摩尔乙酸乙酯的焓值()()()350.2373r 323,323,,350.2,323,,373298350.2vap m m CH COOOCH CH p m CH COOOCH CH l Cp m CH COOOCH CH l CH c dT H c dT︒︒∆=+∆+⎰⎰ ()()33191.113510350.229830.539135.0733********.2--=⨯⨯-++⨯⨯-9.976130.539 3.0797=++143.5948KJ mol -=•3.3.5总能量衡算(1)1Q 的计算物质进料/kmol h出料/kmol h乙酸 23.675 14.21 乙醇 36.30 26.83 乙酸乙酯 0 9.47 水81.6890.15()()()13r 20r 32r 3232n n n n CH COOH H CH CH OH CHECOOCm CH COOH m H O m CH CH OH Q H H H =⨯∆+⨯∆+⨯∆+333323.675107.498081.681040.396336.31047.664501043.5948=⨯⨯+⨯⨯+⨯⨯+⨯⨯177515.153299569.81730221.350=+++ 5207306.3/h KJ =(2)2Q 的计算3253252CH COOH C H OH CH COOC H H O +=+()()()()()32r r r r 23200332329.4710m H O m CH CH CCH m CH CH OH m CH CH OH Q H H H H =⨯⨯∆+∆-∆-∆ 39.4710(40.396343.59487.498047.6645)=⨯⨯+--273006.842/KJ h =(3)4Q 的计算()()()()1111120r 2r 32r 323r 20232323n n n n H H O CH CH OH CH CH OOCCH m H m H O m CH CH OH m CH CH OOCCH Q H H H H =⨯∆+⨯∆+⨯∆+⨯∆ 333314.21107.498090.151040.396328.631047.66459.471043.5948=⨯⨯+⨯⨯+⨯⨯+⨯⨯106546.583641726.4451364634.635412842.756=+++ 5525750.416/h KJ =因为: 1234Q Q Q Q ++=即:5207306.3+273006.842+3Q =5525750.416 求得:3Q =45437.274/h KJ3Q >0,故应是外界向系统供热。

(完整word版)反应釜说明书

目录摘要 (3)引言 (5)任务书 (6)设计方案的分析和拟定 (8)罐体和夹套的结构设计 (9)罐体几何尺寸计算 (9)确定封头尺寸 (10)确定筒高度 (10)夹套几何尺寸计算 (10)夹套的连接形式 (11)强度计算 (13)稳定性校核 (15)水压试验校核 (19)搅拌器选型 (19)传动装置设计 (20)机架的选用 (21)甲型拼焊法兰选取 (23)安装底盖的选用 (24)凸缘法兰的选用 (25)搅拌轴的设计 (26)凸缘联轴器 (31)支座 (32)设备和接口 (32)接管与法兰 (33)视镜 (33)手孔和人孔 (33)反应釜轴封装置 (34)参考文献 (36)设计小结 (37)摘要论文在计算方面主要介绍了工艺计算和强度计算。

强度计算主要包括由给定工艺参数进行的筒体和夹套的强度分析,反应釜液压试验校核,支座、视镜的选择及强度校核,搅拌装置的设计计算及搅拌器的选型和搅拌轴长度的确定。

本文最后进行了反应釜的优缺点分析及改进方面分析,指出了反应釜设计中需要改进和优化的一些方面.关键词:压力容器反应釜搅拌设备AbstractIn the aspect of calculation it introduces the technical calculation and strength calculation.Strength calculation by a given process parameters include themechanical analysis of the cylinder and clip , the respective reaction kettle hydraulic test , the choice and strength check of bearing and lens , mixing device design calculation and blender selection and determination of stirring shaft length.Finally, the study mainly discusses the advantages and disadvantages of the analysis and the reaction kettle improvements in analysis, and it points out the reaction kettle design needs to be improved and optimized in some aspects。

反应釜课程设计说明书

课程设计资料袋机械工程学院(系、部) 2012 ~ 2013 学年第二学期课程名称指导教师职称学生专业班级班级学号题目酸洗反应釜设计成绩起止日期 2013 年 6 月 24 日~ 2013 年 6 月 30 日目录清单. . .过程设备设计设计说明书酸洗反应釜的设计起止日期: 2013 年 6 月 24 日至 2013 年 6 月 30 日学生班级学号成绩指导教师(签字)机械工程学院(部)2013年6月26日课程设计任务书2012—2013学年第二学期机械工程学院(系、部)专业班级课程名称:过程设备设计设计题目:酸洗反应釜设计完成期限:自 2013 年 6 月 24 日至 2013 年 6 月 30 日共 1 周指导教师(签字):年月日系(教研室)主任(签字):年月日目录第一章绪论 (4)1.1 设计任务 (2)1.2 设计目的 (2)第二章反应釜设计 (2)第一节罐体几何尺寸计算 (2)2.1.1 确定筒体径 (2)2.1.2 确定封头尺寸 (2)2.1.3 确定筒体高度 (2)2.1.4 夹套的几何尺寸计算 (3)2.1.5 夹套反应釜的强度计算 (4)2.1.5.1 强度计算的原则及依据 (4)2.1.5.2 筒及夹套的受力分析 (4)2.1.5.3 计算反应釜厚度 (5)第二节反应釜釜体及夹套的压力试验 (6)2.2.1 釜体的水压试验 (6)2.2.1.1 水压试验压力的确定 (6)2.2.1.2 水压试验的强度校核 (6)2.2.1.3 压力表的量程、水温及水中Cl-的浓度 (6)2.2.2 夹套的水压试验 (6)2.2.2.1 水压试验压力的确定 (6)2.2.2.2 水压试验的强度校核 (6)2.2.2.3 压力表的量程、水温及水中Cl-的浓度 (6)第三节反应釜的搅拌装置 (1)2.3.1 桨式搅拌器的选取和安装 (1)2.3.2 搅拌轴设计 (1)2.3.2.1 搅拌轴的支承条件 (1)2.3.2.2 功率 (1)2.3.2.3 搅拌轴强度校核 (2)2.3.2.4 搅拌抽临界转速校核计算 (2)2.3.3 联轴器的型式及尺寸的设计 (2)第四节反应釜的传动装置与轴封装置 (1)2.4.1 常用电机及其连接尺寸 (1)2.4.2 减速器的选型 (2)2.4.2.1 减速器的选型 (2)2.4.2.2 减速机的外形安装尺寸 (2)2.4.3 机架的设计 (3)2.4.4 反应釜的轴封装置设计 (3)第五节反应釜其他附件 (1)2.5.1 支座 (1)2.5.2 手孔和人孔 (2)2.5.3 设备接口 (3)2.5.3.1 接管与管法兰 (3)2.5.3.2 补强圈 (3)2.5.3.3 液体出料管和过夹套的物料进出口 (4)2.5.3.4 固体物料进口的设计 (4)第六节焊缝结构的设计 (7)2.6.1 釜体上的主要焊缝结构 (7)2.6.2 夹套上的焊缝结构的设计 (8)第三章后言............................................................. 错误!未定义书签。

加热蒸汽反应釜设计说明书

焊接结构课程设计任务书学院专业焊接专业学生姓名学号设计题目蒸汽加热反应釜设计要求及技术参数:全容积18m3工作压力0.5MPa工作温度80℃容器材料1Cr18Ni9T.技术要求:1.写出该结构的几种设计方案2.强度计算及尺寸选择3.绘制结构设计图4.撰写主要工艺过程5.撰写设计说明书进度安排:1熟悉零件:讲授课程,熟悉零件2天2查阅相关资料,提出可行方案2天3上机画图3天4书写说明书4天5图纸及工艺的检测2天6答辩2天指导教师(签字):年月日学院院长(签字):年月日蒸汽加热反应釜课程设计前言蒸汽加热反应釜广泛的应用于医药、化工、塑料、橡胶、建材、食品等行业,具有加热迅速、耐高温、耐腐蚀、无环境污染、无需锅炉自动加温、使用方便等特点。

不锈钢反应釜由锅体、锅盖、搅拌器、加热夹套、支承及传动装置、轴封装置等组成。

锅体、锅盖、搅拌器、轴封等均由 1cr18Ni9Ti 不锈钢制作。

锅体与锅盖由法兰密封联接,锅体下部有放料孔,锅内有搅拌器,锅盖上开进料、搅拌观察、测温测压、蒸汽引出分馏、安全放空等工艺管孔。

锅盖上部焊接支架上,装置减速机与电机,由传动轴驱动锅内搅拌器,轴封装置在锅盖顶部。

加热夹套上开有进、排油(汽)测温,放空蒸汽阀门、电热棒等接管孔。

由于用户因生产工艺、操作条件不尽相同,对锅盖工艺开孔、搅拌型式(有桨式、锚式、框式、螺旋式等)、支承型式(悬挂式或支支座式)以及填料密封装置等不同要求,另行设计。

目 录第一章 反应釜釜体的设计1.1 釜体DN 、PN 的确定........................................................................4 1.2 釜体筒体壁厚的设计...... ............ (4)1.3 封头的设计 ………………… …………………………………………………5 1.4筒体长度H 的设计…………………………………………………………………5 第二章 反应釜夹套的设计2.1夹套的j D 、N P 的确定……………………………………………………………6 2.2夹套筒体的设计……………………………………………………………………6 2.3夹套封头的设计……………………………………………………………………6 第三章 反应釜釜体及夹套的压力试验3.1釜体的水压试验……………………………………………………………………9 3.2釜体的气压试验……………………………………………………………………9 3.3夹套的液压试验……………………………………………………………………10 第四章 反应釜附件的选型及尺寸设计4.1人孔的设计…………………………………………………………………………12 4.2视镜的设计…………………………………………………………………………13 4.3支座的选型及设计…………………………………………………………………14 4.4工艺接管的设计……………………………………………………………………15 第五章 固体物料进口的开孔及补强计算5.1封头开人孔后被削弱的金属面积A 的计算………………………………………18 第六章 焊缝结构的设计………………………………………………………………19 第七章 第七章 反应釜的装配图及零件图7.1 反应釜的装配图...........................................................................22 7.1 反应釜的零件图...........................................................................22 参考文献 (23)第一章 反应釜釜体的设计1.1 釜体 N D 、N P 的确定 1.1.1 釜体N D 的确定将釜体视为筒体,取L /D=1.1 由V =(π/4)2i D L ,L =1.1i D则i D =3184.14⨯1.14⨯,m 75.2i=D ,圆整i D =2.8m由文献[]14-1页表4-1-1查得釜体的N D =2800mm1.1.2釜体N P 的确定因工作压力W P =0.5MPa ,故:N P =0.6MPa1.2 釜体筒体壁厚的设计1.2.1设计参数的确定设计压力P :P =(1.05~1.1)W P ,取P =1.1W P =1.1×0.5=0.55MPa ;液体静压`L P :L P ≈10181.1⨯(kgf/2cm )≈0.2MPa L P /P=0.2/0.55=36.36%>5%,不可以忽略L P ; 计算压力C P :C P =P+L P = 0.75MPa ;设计温度t : 80℃ ;焊缝系数Φ: Φ=1.0(双面埋弧焊,100%无损探伤); 许用应力[]t σ:根据材料1Cr18Ni10Ti 、设计温度50℃,由文献[1]4-46页续表4-2-8知[]t σ=131MPa ;钢板负偏差1C :1C =0.8mm 腐蚀裕量2C :2C =0mm (不锈钢腐蚀极微)厚度附加量C :C=1C +2C =0.8mm1.2.2 筒体壁厚的设计 由公式n S =[]CC PD P -2tiφσ+C 得: 75.0-11312280075.0n ⨯⨯⨯=S +0.8=8.84mm ,圆整n S =9mm ,实际取n S =10mm刚度校核:不锈钢的mm S 3min ≥ 1.3 封头的设计N D =2800mm NP =0.6MPan S =10mm上下封头都取标准椭圆形封头,内径与筒体相同,标准JB1154-73由公式 'n S =[]CC PD P 5.0-2tiφσ+C 得: 'n S =75.05.011312280075.0⨯-⨯⨯⨯+0.8=8.83mm 圆整得'n S =9mm根据规定,取封头壁厚与筒体壁厚一致'n S =10mm、 封头的直边尺寸、体积及重量的确定根据N D =2800mm ,由文献[1]4-12页续表4-1-4知:曲面高度1h :700mm 体积F V :3.123m 直边高度2h :40mm 内表面积F :8.822m 质 量m: 842kg结构如图1-1所示图1-1 外径为公称直径的椭圆形封头 1.4 筒体长度H 的设计 1.4.1筒体长度H 的设计F T V V V 2+=,F T V V V 2-=,F V V H D 242i -=π2i 42D V V H F π-==28.214.312.32-184⨯⨯⨯)(=1.911mm 圆整得: H =1920mm1.4.2釜体长径比/i L D 的复核/i L D =(H+21h )/i D = (1920+2×700)/2800=1.18;在1.0~1.3之间,满足要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

反应釜设计说明书

已知:反应釜装料量体积 9434.0060L

反应温度 25-80℃

反应压力1MPa

一、反应釜体积的确定

装料体积 V。

=9434.0060L

反应釜容积 V

装料系数η取值范围 0.7-0.9

根据公式 V=ηV。

取反应釜容积 V=12000L

二、反应釜高经比的确定

高经比确定因素

1.高经比越大,夹套传热面积增大,导热率上升

2.高经比越小,搅拌器功率相对增大(搅拌器功率与桨叶半径的5次方成

正比)

3.若反应为发酵反应,则反应速率与空气接触面积正相关

考虑本反应为非发酵反应第三条不予考虑

综合1,2条并参照标准反应釜选用表,取H=3650mm,D=2200mm

三、搅拌功率的确定

搅拌功率P=NpρN3d5

1.其中Np为雷诺系数,根据反应器类型查雷诺曲线图可得Np=5.03

2. N为反应釜转速,转速可取60-100r/min,即1-1.67r/s

3.d为桨叶半径,根据经验,桨叶半径与釜内径之比在0.2至0.5之间,以0.33居多。

考虑制作方便,取桨叶半径为800mm。

BT (溶剂)

0.3127 0.79 395.8682

投入 8.9004 - 9434.0060 废物 2.5895 - 3166.9455 累计产出 6.3109 - 6267.0605 本反应为分步反应,可看出各阶段反应液密度大致为1000g/L 4. 带入以上数据,可得反应釜搅拌功率为1.6-2.6kW

四、 电动机额定功率的确定

公式PN=(P ′+Ps)/ η 式中 PN 为电动机额定功率

P ′为搅拌功率,1.6-2.6kW

Ps 为轴封装置的摩擦损失功率,本装置取0.5kW (最低0.386 kW ) η为传动装置的机械效率,本装置取0.9 根据以上数据可得电动机额定功率为3.4 4kW

五、 釜壁厚的确定 1. 圆筒壳壁壁厚确定 最小壁厚计算公式

P PD t i

-=

φδδ][2

式中:t ][δ——钢材在设计温度下的许用应力。

设计时,计算圆筒壁厚使用。

本次计算取用材料抗拉强度下限值为110MPa ,即δb =110MPa 。

φ——焊缝系数,设计制造时为1。

Di ——设备圆筒内径,该设备2200mm 。

δ——圆筒最小壁厚。

P ——反应釜设计压力,本设备取2MPa 代数数据,可得δ=20.2mm

考虑介质对筒壁的腐蚀作用及热加工损耗,增加一个壁厚附加量C ,于是实际壁厚应为22mm 2. 封头壁厚的确定

本反应釜采用标准椭圆形封头 m=D/2h=2,故采用公式

δ=20.2mm

考虑介质对筒壁的腐蚀作用及热加工损耗,另外如要考虑一个弯曲减薄量,最终壁厚确定为24mm。