船舶建造检验06第四章船体舾装检验PPT课件

《船舶舾装工艺流程》课件

舾装工作准备

介绍舾装工作前的准备工作。

舾装工作流程

详细描述舾装工作的流程和步骤。

工作安排和时间管理

讨论舾装工作的安排和如何进行时间管理。

舾装施工

1

舾装施工工艺

探索舾装施工的工艺和技术。

2

施工要点和注意事项

讲解舾装施工中需要注意的关键要点。

3

施工流程和质量保证

详细介绍舾装施工的流程和质量保证措施。

舾装维பைடு நூலகம்和检修

《船舶舾装工艺流程》 PPT课件

本课件将介绍船舶舾装工艺流程,包括舾装工艺的定义和重要性,舾装设计 的要点和流程,舾装材料的分类和选择,舾装工作安排和施工过程,以及舾 装的维护和检修。

舾装工艺流程

舾装工艺定义

了解舾装工艺的概念和作用。

船舶舾装的重要性

探讨船舶舾装在船舶建造中的重要作用。

舾装设计

1

1

舾装维护和保养

说明舾装的维护和保养方法。

舾装检修和修复

2

介绍舾装的检修和修复技术。

3

检修流程和质量保证

讲解舾装检修的流程和质量保证要求。

结论

1 总结舾装工艺流程

对舾装工艺流程进行全面总结。

2 常见问题和解决方案

分享舾装工艺中常见问题的解决方案。

3 后续工作和展望

展望舾装工艺的后续发展和应用。

舾装设计和规划

详细介绍舾装设计的要求和规划过程。

2

设计要点和注意事项

讨论舾装设计中需要注意的关键要点。

3

设计流程

介绍舾装设计的流程和各个阶段。

舾装材料

舾装材料分类

材料选择和应用

材料性能和测试方法

介绍船舶舾装中常用的材料分类。 探讨舾装材料的选择和应用方法。 讲解舾装材料的性能和测试技术。

船舶建造检验_06第四章船体舾装检验讲解

缝符合规定要求;

(2)锚机安装时检查机座垫片接触面间隙;

(3)注意锚机绞缆筒端处支架轴承的安装定位;

(4)锚机底座安装侧向垫片,检验后焊接妥。

锚及锚链安装检验

(1)检查锚、锚链、转环、连接环; (2)按图纸要求确定锚链节数,通过连接环、转环接成整 根锚链;每节锚链做好标记; (3)锚链连接牢固并用铅

用C、D两点的光靶调整位于舵杆顶部的水平准直仪;用临时螺

栓将舵杆和舵叶连接,然后检查A、B两点的中心,要求同轴度 ≤0.30mm。

十字光靶 光学准直仪

舵系安装检验

舵系中心线检验

舵系中心拉线一般应与轴系中心拉线同时进行。

该工序应在清晨、傍晚、阴天操作,防止阳光暴晒船体变形。

船体艉部结构焊装完整。 拉线前,舵系基准点应先检验认可。 拉线用钢丝应有足够拉力,拉线支架装妥。 用钢丝确定上舵承、下舵销照光靶中心,作为照光基准点。

第四章 船体舾装检验

舵系制造和安装检验

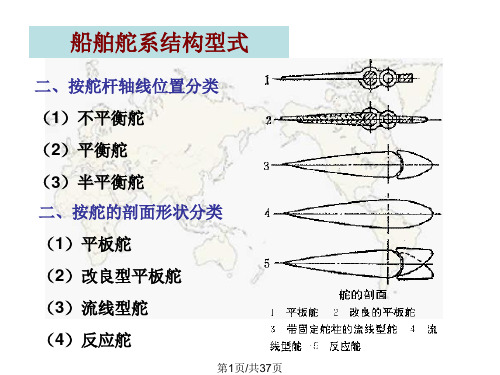

船舶舵系结构型式

一、按支承方式分类 (1)多支承舵

(2)双支承舵

(3)半悬挂舵 (4)悬挂舵

半悬挂舵

船舶舵系结构型式

二、按舵杆轴线位置分类

(1)不平衡舵

(2)平衡舵

(3)半平衡舵

二、按舵的剖面形状分类

(1)平板舵

(2)改良型平板舵

(3)流线型舵

(4)反应舵

船舶舵系结构型式

3.按舵剖面样板1检查胎架模板2线

型的正确性

舵叶平台划线

舵叶旁板、构架和铸钢件装配检验

1.检查舵叶旁板与胎架模板的紧贴度、旁板定位焊和旁板

对接缝的装配质量。

2.检查构架划线位置的正确性。 3.铸钢件安装前应核对船级社的钢印标记和材质证书。 4.按划线检查构架和舵钮等装配 位置的正确性。

04.第四章 船体舾装检验

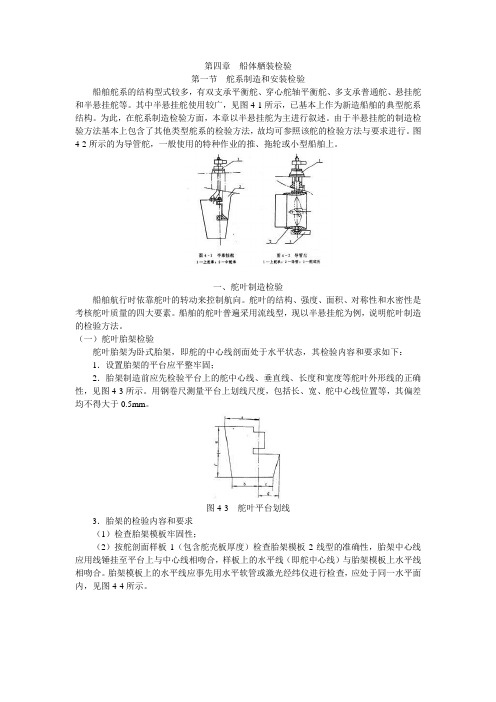

第四章船体舾装检验第一节舵系制造和安装检验船舶舵系的结构型式较多,有双支承平衡舵、穿心舵轴平衡舵、多支承普通舵、悬挂舵和半悬挂舵等。

其中半悬挂舵使用较广,见图4-1所示,已基本上作为新造船舶的典型舵系结构。

为此,在舵系制造检验方面,本章以半悬挂舵为主进行叙述。

由于半悬挂舵的制造检验方法基本上包含了其他类型舵系的检验方法,故均可参照该舵的检验方法与要求进行。

图4-2所示的为导管舵,一般使用的特种作业的推、拖轮或小型船舶上。

一、舵叶制造检验船舶航行时依靠舵叶的转动来控制航向。

舵叶的结构、强度、面积、对称性和水密性是考核舵叶质量的四大要素。

船舶的舵叶普遍采用流线型,现以半悬挂舵为例,说明舵叶制造的检验方法。

(一)舵叶胎架检验舵叶胎架为卧式胎架,即舵的中心线剖面处于水平状态,其检验内容和要求如下:1.设置胎架的平台应平整牢固;2.胎架制造前应先检验平台上的舵中心线、垂直线、长度和宽度等舵叶外形线的正确性,见图4-3所示。

用钢卷尺测量平台上划线尺度,包括长、宽、舵中心线位置等,其偏差均不得大于0.5mm。

图4-3 舵叶平台划线3.胎架的检验内容和要求(1)检查胎架模板牢固性;(2)按舵剖面样板1(包含舵壳板厚度)检查胎架模板2线型的准确性,胎架中心线应用线锤挂至平台上与中心线相吻合,样板上的水平线(即舵中心线)与胎架模板上水平线相吻合。

胎架模板上的水平线应事先用水平软管或激光经纬仪进行检查,应处于同一水平面内,见图4-4所示。

图4-4 舵叶胎架检查1样板;2-胎架模权;3-平台(二)舵叶旁板、构架和铸钢件装配检验1.检查舵叶旁板与胎架模板的紧贴度,以及旁板定位焊接和旁板对接缝的装配质量。

2.检查构架划线位置的正确性。

3.铸钢件安装前,须核对船检认可的钢印标记和材质证书。

4.按划线检查构架和舵钮等装配位置的正确性。

舵轴中心线位置应按拉紧的钢丝检查上舵钮孔内侧四周距钢丝的距离,同时注意加工面的余量配置状况。

5.检查构件间的装配连接型式和剖口等是否符合图样规定。

船舶检验实务ppt课件全文

(2)检验方式

方式 巡检

对象

过程/活动/ 文件

时机

独立、非预 定

目的 持续符合性

审查 文件

需要时

现场 见证

规定检验项目 按计划

可追溯性和 真实性 符合性

24

巡检和审查

如下加工现场巡检: 材料、下料、冷弯成型、组合构件拼装、 拼板、平分段、焊接材料、胎架和船台的 拉线定位、装配和焊接

至少应对船用产品包括材料的进行抽查和 复查,以确认质量状况。 --证书或其他合格质量证明 --必要时,抽样复检

34

建造中巡回检查

4)内场加工 内场加工包括下料、冷热加工成形、组合构件、拼板、 小件预制、机械加工及平面分段等工作 :

下料:应确保形状和尺寸准确、割口光顺无毛刺缺口、材 料表面无割伤 ;

冷热加工:加工后的板或型材的线型正确和尺寸准确、符 合图纸或样板,折边或折角处角度到位、折边宽度准确、 折边外园无开裂(冲头直径合适),刨边或折板加工准确、 光顺一致

准>暂行指南

船舶电力系统过电流选择性保护指南 散货船和油船检验期间加强检验程序指南 船用矿物棉制品的试验方法与检验 船用锻钢件超声波检测指导性文件 电气电子产品型式认可试验指南 船舶倾斜试验与静水横摇试验实施指南 海上拖航指南 液货船危险区域划分和电气设备指南 防止船舶垃圾污染检验指南 船用柴油机氮氧化物排放试验及检验指南 船载航行数据记录仪检验指南 自动识别系统(AIS)检验指南 船舶安全管理体系审核操作指南 船用柴油机硅油减震器检验指南 法定检验实施指南(国际航行船舶)

出版时间 1981 1987 1987 1987 1988 1989 1992 1992 1993 1994 1995 1997 1998 1999 1999 1999 1999 1999 2000 2003 2004 2004 2004 2004

船舶舾装ppt

际需求为基础,多沟

通为船配公司按周需

求进行配送打好基础; 2. 建立信息反馈平台,

使得生产信息和集配 信息联动; 3. 加强集配员和仓管员 业务水平的培训; 4. 加强对仓储物资的料 位管理。

1. 设计院应对相关图 纸进行审核以确保 托盘数量及相关的 图纸数量一致;

2. 对于舾装件托盘需 严格按施工阶段和 区域性进行分解, 并要与生产多沟通 达成共识;

2021/3/7

3

3

2、舾装托盘集配管理的含义包括两个内容:一是生产设 计时编制的托盘管理表及相应生产管理用表册的最小单 位,是现场生产作业的最小单位,也是内场制造、采购、 集配中心的集配和外场安装的最小单位。二是实实在在 的实物托盘,也就是根据托盘表中的规格、型号、数量 等信息把相应物资整理到一个托盘的实物托盘。

学习永远不晚。 JinTai College

2021/3/7

11

2021/3/7

9

9

船配公司内部流程

根据月 度计划 进行生 产安排

已制作完 成的舾装 件进行按 区域分类

根据集配 中心周物 资需求计 划进行装

车

物资配送 及与集配 中心交接

托盘问题 的反馈跟

踪

2021/3/7

10

10

感谢您的阅读! 为 了 便于学习和使用, 本文档下载后内容可 随意修改调整及打印。

欢迎参加舾装集配项目协调会

2021/3/7

1

1Leabharlann 目录托盘集配的模型及定义 舾装件托盘集配流程 目前存在的问题 船配公司需配合的重点 需领导协调的问题

2021/3/7

2

2

托盘集配模型及定义

1、现代造船模式要求船舶建造以中间产品为导向,实行空间 分道和时间有序的壳舾涂一体化生产方式。为此,必须按照 作业类型、工艺阶段和施工区域来组织造船生产。这种生产 方式的设计和实施,就是深化造船生产设计所要求的托盘设 计及管理,通过托盘的设计,设立每一托盘的作业内容,并 以托盘为集配和作业的基本单元根据不同的工艺阶段的要求, 经过若干个托盘有序的组合成为各类的中间产品。托盘管理 的重要一环是集配,集配中心就是实施这一托盘管理流程的 组织者,集配管理的重点就是舾装件集配,涉及到物资月度 配套计划、托盘集配计划、集配中心管理等业务环节。集配 管理中存在托盘集配计划的多部门协同、集配物料的最优需 求、配套性管理、托盘优化调度等一系列难点问题。

船舶检验与船舶检验管理ppt课件全文

中国籍船舶有下列情形之一的,船舶所有人或 者经营人必须向经中国海事局指定的船舶检验 机构申请附加检验(临时检验):

(1)因发生事故,影响船舶的适航性能的;

(2)改变船舶证书所限定的用途或者航区的;

(3)船舶检验机构签发的证书失效的;

(4)船舶所有人或经营人的变更及船名或船籍港 的变更时;

(5)涉及船舶安全的修理改装。

Navale 俄罗斯船级社 RS Russian Maritime Register of

Shipping

编辑课件

13

船舶公证检验:

由第三方组织对船舶进行的技术鉴定检 验称为船舶公证检验。

编辑课件

14

公证检验的性质和特点

以事实为依据、不偏不倚、客观公正的 技术性鉴定检验验。

编辑课件

15

2、船舶检验机构的设置

编辑课件

32

机构及人员工作过错追究

一般工作过错 严重工作过错 重大工作过错

编辑课件

33

3船舶检验管理的相关规定

3、1船舶检验管理的相关文件

《中华人民共和国船舶和海上设施检验条例》: 1993年2月14日国务院令第109号发布

《船舶检验工作管理暂行办法》2000年11月9日 《关于印发船舶检验机构及验船人员工作过错追

编辑课件

23

2、船舶检验管理内容

2、1检验机构资质管理 2、2验船人员资质管理 2、3船舶检验质量管理

编辑课件

24

2、1检验机构资质管理

船舶检验机构资质分为A、B、C、D四类:

(一)经主管机关资质认可,具有A类资质的 船舶检验机构可以从事包括国际航行船舶 在内的船舶、海上设施、集装箱和相关产 品的图纸审查、法定检验及签发相应证书;

《船舶建造检验流程》课件

船舶焊接质量检验

总结词

焊接质量是影响船舶结构强 度和安全性能的关键因素之 一。

详细描述

焊接质量检验包括对焊缝的 外观检查、无损检测以及焊 接工艺评定等环节,以确保 焊接质量符合规范要求。

总结词

焊接质量检验是船舶建造过 程中必不可少的一环,对于 保证船舶的结构强度和安全 性具有重要意义。

详细描述

在焊接质量检验中,检验人 员需要对焊缝进行外观检查 、无损检测以及焊接工艺评 定等环节的细致检查,以确 保焊接质量符合规范要求, 从而保证船舶的结构强度和 安全性。

02 详细描述

船舶材料检验包括对船体材料 、甲板材料、舱室材料等各类 材料的检查,以确保其质量合 格、符合规范要求。

03

总结词

04

船舶材料检验是船舶建造过程中 必不可少的一环,对于保证船舶 的质量和安全性具有重要意义。

详细描述

在船舶材料检验中,检验人员需 要对船体材料、甲板材料、舱室 材料等各类材料进行细致的检查 ,包括质量检测、规范符合性评 估等,以确保材料的质量合格和 符合规范要求。

船舶建造检验需要遵循一系列国际和国内标准,如《钢质海船入级规范》、《船舶与海上设施 法定检验规则》等。这些标准对船舶的构造、材料、设备、性能等方面提出了具体的规定和要 求。

02

船舶建造检验流程

船舶建造检验的前期准备

检验计划的制定

根据船舶建造的规格 和要求,制定详细的 检验计划,包括检验 项目、检验方法、检 验标准等。

目的

确保船舶建造质量,保障船舶安全性能,防止因建造缺 陷导致的海事事故。同时,通过检验确保船舶符合环保 要求,推动船舶行业的可持续发展。

船舶建造检验的重要性

保障船舶安全

通过严格的建造检验,可以及时 发现和纠正船舶建造过程中的缺 陷和问题,有效降低船舶在运营 过程中发生事故的风险。

船舶建造检验船体舾装检验PPT课件

缆索、带缆桩、导缆孔、导缆钳、导向滚轮的安装 检验主要是底座焊接检验。 系泊绞车安装检验参考锚机安装检验要求。

第24页/共37页

舱口盖、桅和门窗等舾装件检验

钢质水密货舱口盖检验

钢质货舱口盖是重要的船体舾装装置。要求开启灵活,并有 足够的强度确保不变形。 常用的钢质货舱口盖包括:纵向滚动式、折叠式、箱式、横 移式。纵向滚动式最为常见。 钢质货舱口盖的检验分为制造检验和船上安装检验。

第22页/共37页

锚链止链器安装检验

(1)止链器安装要求较高; (2)安装前应先临时定位,试验后在正式定位; (3)止链器应能控制锚链在锚链轮上不转链或翻 链; (4)安装位置满足要求。

第23页/共37页

系泊设备安装检验

系泊设备:船舶停靠码头、系泊浮筒、进出船坞时使用的一 种专用设备。 缆索、带缆桩、导缆孔、导缆钳、导向滚轮、系泊绞车

下舵销孔

连接平面与舵销孔中心线垂直度

第8页/共37页

舵销加工检验

(1)舵销毛胚应有原材料证书

(2)加工后应进行无损探伤

舵销

(3)加工及安装尺寸应符合要求 不锈钢套

(4)舵销装配后应确保水密

(5)船检产品钢印移植

下部铸件

(6)舵销螺母要敲紧

第9页/共37页

大端密封圈

小端密封圈

舵销装配结构图

舵杆与舵叶连接检查

舵各道轴承装配间隙测量示意图

第18页/共37页

舵系安装检验 (4)舵机安装检验

舵机基座焊接垫块应进行检验 舵机安装定位采用样棒检验 舵处于零度时,舵机液缸应居中

第19页/共37页

锚泊及系泊设备安装检验

锚、锚链和锚机安装检验

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

舵承镗孔检验

镗排:造船专用镗孔机,为船舶的轴系、舵系进行镗孔加工。

镗排精度的要求: 圆度≤0.03mm,圆柱度≤0.03mm,挠度≤0.04mm。

舵承镗孔检验

镗孔前应检查镗排中心与检验圆同心,偏差度符合标准。

划针

检验圆线

V型划针座

舵承镗孔检验内容:

镗排

各轴承孔的孔径、圆度、圆柱度、表面粗糙度;

若有锥度,必须是顺锥度,不允许倒锥度;

锚及锚链安装检验

(1)检查锚、锚链、转环、连接环; (2)按图纸要求确定锚链节数,通过连接环、转环接成整 根锚链;每节锚链做好标记; (3)锚链连接牢固并用铅 封固定; (4)检查锚链根部的牢固 性;并做锚装置脱钩试验。

锚链止链器安装检验

(1)止链器安装要求较高; (2)安装前应先临时定位,试验后在正式定位; (3)止链器应能控制锚链在锚链轮上不转链或翻 链; (4)安装位置满足要求。

舵销加工检验

(1)舵销毛胚应有原材料证书

(2)加工后应进行无损探伤

舵销

(3)加工及安装尺寸应符合要求 不锈钢套

(4)舵销装配后应确保水密

(5)船检产品钢印移植

下部铸件

(6)舵销螺母要敲紧

大端密封圈

小端密封圈

舵销装配结构图

舵杆与舵叶连接检查

(1)舵杆与舵叶连接时,舵杆中心与舵销中心在同一中心线 (2)舵叶呈水平(或垂直)状态 (3)若舵销轴径小于舵杆轴径时应镶上临时轴套 (4)准备好临时螺栓 (5)连接螺栓必须有船检认可证书 (6)舵柄锥孔修刮后及上舵承摩擦平面修刮后,用色油检查 接触面 (7)舵柄圆孔、上舵承筒体轴承内孔用内径千分尺测量 (8)键两侧及顶部用塞尺测量

舵孔端部所镗平面必须垂直中心线,垂直公差≤0.01mm/m;

舵系各道轴承的同轴度应≤0.3mm。

舵承衬套加工与安装检验

一、加工检验的要求

(1)上、下舵销衬套外圆按镗孔尺寸配制,过盈量、圆度、 圆柱度按图纸和工艺要求; (2)衬套内孔加工尺寸按舵叶上、下舵销外圆配制。

二、安装检验的要求

(1)轴承衬套安装一般采用液压压入方法,压入压力应符合 技术工艺要求; (2)安装前应复测舵钮镗孔直径,其实际配合过盈量应满足 要求。

第四章 船体舾装检验

舵系制造和安装检验

船舶舵系结构型式

一、按支承方式分类 (1)多支承舵 (2)双支承舵 (3)半悬挂舵 (4)悬挂舵

半悬挂舵

船舶舵系结构型式

二、按舵杆轴线位置分类 (1)不平衡舵 (2)平衡舵 (3)半平衡舵 二、按舵的剖面形状分类 (1)平板舵 (2)改良型平板舵 (3)流线型舵 (4)反应舵

舵杆与舵叶连接检查的方法

舵叶呈水平状态,水平仪置于舵销处,水平偏差≤0.06mm/m,

用C、D两点的光靶调整位于舵杆顶部的水平准直仪;用临时螺

栓将舵杆和舵叶连接,然后检查A、B两点的中心,要求同轴度

≤0.30mm。

十字光靶

光学准直仪

舵系安装检验

舵系中心线检验

舵系中心拉线一般应与轴系中心拉线同时进行。 该工序应在清晨、傍晚、阴天操作,防止阳光暴晒船体变形。 船体艉部结构焊装完整。 拉线前,舵系基准点应先检验认可。 拉线用钢丝应有足够拉力,拉线支架装妥。 用钢丝确定上舵承、下舵销照光靶中心,作为照光基准点。

舵叶平台划线

舵叶旁板、构架和铸钢件装配检验

1.检查舵叶旁板与胎架模板的紧贴度、旁板定位焊和旁板 对接缝的装配质量。

2.检查构架划线位置的正确性。 3.铸钢件安装前应核对船级社的钢印标记和材质证书。

4.按划线检查构架和舵钮等装配 位置的正确性。

上 舵 承 检 验

焊接检验内容及要求

1.舵叶旁板对接焊缝、构件和舵钮等相互间的角焊缝质量。

用水压试验检查舵叶的密性

舵系零部件机械加工和装配检验

舵杆加工检验

中小型船厂使用的舵杆大多是从专业厂订购的成品,因此

只需检查船检证书,一般不需要按程序规定做检验。

连接平面

舵叶加工检验

上舵销

上舵销孔

(1)舵叶销孔加工检验

下舵销

要保证上下舵销中心在一条直线上

(2)舵叶连接平面加工检验

下舵销孔

连接平面与舵销孔中心线垂直度

船舶舵系结构型式

舵叶的不同支承方式与舵叶轴线的不同位置相互结合, 构成了几种不同形式的普通舵

船舶舵系结构型式

四、特种舵 (1)主动舵(导流管舵) (2)整流帽舵 (3) 襟翼舵 (4)转子舵

舵叶制造检验

舵叶质量的四大要素:舵叶结构强度、面积、对称性、 水密性。

舵叶胎架检验

1.胎架平台应平整、牢固 2.检验舵叶平台划线的正确性 3.按舵剖面样板1检查胎架模板2线 型的正确性

舵系安装检验

(1)上舵承本体安装检验 螺栓与螺孔不允许倒锥度 上舵承摩擦接触面>60% (2)舵杆与舵叶安装检验 采用锤击法或冷冻安装法 (3)舵柄安装检验 圆柱体舵柄:热套法或油泵压入法 圆锥体舵柄:专用液压螺母压紧

舵各道轴承装配间隙测量示意图

舵系安装检验

(4)舵机安装检验

舵机基座焊接垫块应进行检验 舵机安装定位采用样棒检验 舵处于零度时,舵机液缸应居中

2.最后封装旁板后舵叶 外部各焊缝的焊接质量。

舵叶吊装

3.若舵叶完工后有挠度 变形,焊缝检验应在 矫正后进行。

完工检验

完工检验含外观质量目测及完工测量。测量内容包括: 1.平面度 2.上下铸钢件中心偏差 3.舵叶宽度 4.舵叶高度 5.上下封板与舵轴中心线的垂直度 6.上下封板左右对称度

舵叶密性试验

舵系中心照光检验

舵系中心照光检验是在舵系中心拉线基础上确定舵各道轴 承的镗孔中心。

定

照光靶

心

靶

舵承镗孔检验

镗孔是对锻出,铸出或钻出孔的进一步加工。镗孔可扩大孔 径,提高精度,减小表面粗糙度,还可以较好地纠的 尺寸精度可达IT8~IT7,表面精糙度Ra值1.6~0.8μm。

锚泊及系泊设备安装检验

锚、锚链和锚机安装检验

检验内容: (1)锚机安装检验 (2)锚及锚链安装检验 (3)锚链止链器安装检验 检验要求:以下各零部件安装完工 (1)锚链筒、锚链舱、有关部件 (2)锚链冲洗管路 (3)锚机基座

锚机安装检验

(1)锚机基座应按图纸位置焊接在锚机甲板上焊 缝符合规定要求; (2)锚机安装时检查机座垫片接触面间隙; (3)注意锚机绞缆筒端处支架轴承的安装定位; (4)锚机底座安装侧向垫片,检验后焊接妥。