多晶硅EDI设备清洗方案

EDI调试方法

E-CELL MK-2TM模块系统模块可能需要先再生,再生时只需如常一样操作启动系统.但将产水排放直至合格为止,再生时产水电导率将从小于1MOHM/CM升高到大于16MOHM/CM.通常开始都手动方式启动,但当流量和压力都设定好了以后,系统就可以自动运行,希望尽量以自动方式运行,来用PLC监控以便在操作条件不安全时停机. 4.2启动:一旦模块系统具备启动条件,浓水管必须先用符合进水要求的已经充分冲洗的反渗透产水来灌满.开始运行后,浓水电导率将会升高.为了系统有效工作,浓水电导率应控制在150~600μs/㎝,因此某事情况下运行时需要在浓水管路中投入盐液以提高电导率.启动前需要检查以下事项:1.E-C ELL MK-2TM 模块端板间距2.模块所有进出水接口都与系统管道连接好3.电源、水的预处理及废水处理系统可以连续运行4.管道已经冲洗完毕5.现场电器接线已经测试完毕6.所有阀门全部关闭7.泵和整流器都处于”关闭”状态8.安全设备已经安装并可以使用启动的基本步骤有:1.用符合进水条件的水充满系统2.设定产水流量3.启动循环泵并确定浓水流量4.设定浓水排放流量5.设定浓水进水压力6.设定浓水出水压力7.设定极水流量8.启动整流器浓水管路充水压力应低于40PSI(2.7BAR)充满→一旦水流连续流过浓水排放阀并没有气泡→灌泵.调试步骤:●确定淡水流量1.将淡水进水阀门开启10~20%2.关闭产水出口阀门3.缓慢开启淡水进水阀门MK4.调节产水排放阀门使每个MK-2模块淡水流量为1.70~3.41M3/H●确定浓水和极水流量1.关小浓水进水阀门使开度为10~20%2.确定浓水循环泵进水阀门已打开3.将浓水循环泵出口阀门开25%4.关闭浓水旁路阀5.确认浓水补充阀门开启6.点动浓水循环泵,检查转向是否正确7.手动启动浓水循环泵8.将浓水循环泵出口阀门全开9.打开浓水排放阀,使浓水排放流为产水流量的10%10.调节浓水排放阀门使浓水排放压力约为淡水进水压力低5~10PSI(0.35~0.7BAR)如果浓水进水阀门已经全开,但是压差仍然大于10PSI(0.7BAR),关小淡水进水阀门以降低淡水压力.淡水出口阀门也需要适当调节以维持淡水流量.如果产水压力比浓水出口压力高10PSI以上,缓缓打开浓水旁路阀直到压差到5~10PSI.如果浓水旁路阀关闭了,可浓水出口压力仍太高(比如高于产水压力).则需要关小浓水补充阀以降低浓水压,一旦出口压差达到5~10PSI,停下来检查进口压力差是否需要调整.11.开启极水阀门使每个模块的极水流量为0.25GPM(60L/H)12.重新调节浓水进水阀门,保证淡水和浓水压差为5~10PSI1.调整浓水排放阀以得到所须的回收率产水流量回收率= ———————————————×100%产水流量+浓水排放流量+极水流量2.确定所有的流量和压力:1.每个MK-2模块的极水流量为0.25GPM(60L/H)2.每个MK-2模块的进水流量要求为7.5~15.0GPM(1.70~3.41M3/H)3.浓水排放流量根据回收率来设定4.进水压力应该比浓水进水口压力高5~10PSI5.产水压力应该比浓水出口压力高5~10PSI3.启动整流器警告:在系统手动调试时整流器也须手动启,但这只是暂时操作.如果在没有流量时运行整流器MK-2模块可能面临不可挽回的损失.1.确定整流器手柄开关处于停止位置2.将电流调节旋钮逆时针转到0%设置电流为0AMPS3.将电压调节旋钮顺时针转到100%4.将整流器手柄开关转到手动并按下复位按钮5.按下启动按钮,调节电流调节旋钮缓缓增加电流到每个模块2AMPS.浓水电导率低时电流也较低,随着浓水电导率升高电流也会升高.注意:如果在电压600VDC和浓水电导率150μs/㎝的情况下仍然没有电流,立即停止整流器和系统的工作,检查E-C ELL MK-2TM 电源线连接线及保险丝是否良好,一旦系统的流量压力和电流都符合要求,系统应该马上从手动状态切换到自动运行状态.工艺设计参数运行条件进水要求注:进E-C ELL的水必须是RO产水或相同水质的水.4.清洗方案1:浓水室酸洗需要一个清洗水箱,泵和三个软管连接到E-C ELL系统上.用酸清洗浓水室和极水室. 浓水出口(COUT )极水出口(EOUT)1.清洗箱中加入400L的RO产水2.加入16.8L或19.8KG37%的盐酸搅拌成1.8%的HCL溶液3.启动清洗泵以每个模块1~3GPM的流速循环清洗30MIN并稍微开启浓水旁路阀4.停止清洗泵5.排净清洗箱和清洗泵→冲洗5.盐酸循环(1.8%)1.冲洗,将DOUT、COUT、EOUT清洗回水管改为排放,要保证药剂不会溅出2.在清洗箱中加入200L的RO水3.启动清洗泵的正常或其一半的流速和压力,将大约180L的水通过E-C ELL系统4.停止清洗泵5.重复以上三步,将清洗箱和清洗泵排净,切换所有的清洗管道,打开排放阀、极水阀、浓水排放阀和浓水循环泵进出口阀门,不启动整流器在正常操作条件下运行E-C ELL系统.整流器必须不供电.打开E-C ELL系统淡水进水阀DIN 送入进水直到浓水室出水电导率DOUT和COUT进水相差不超过50μs/㎝时按正常操作条件启动E-C ELL系统.●再生按照启动程序再生E-C ELL系统●清洗方案3:NACL/NCOH清洗消毒5%NACL/1%NAOH的配方用来对各室进行有机物污染的清洗和消毒●预备1.按照停机程序停止E-C ELL工作,将选择开关置于”关”的位置确保整流器不供电2.关闭E-C ELL系统的淡水进水阀DOUT3.关闭产水阀DOUT、产水排放阀、极水阀EOUT和浓水排放阀●用NACL/NAOH溶液循环1.将产水出口DOUT 和极水EOUT的清洗接口连接到清洗箱,并保证药剂不会溅出2.将淡水出口DOUT的清洗接口接到清洗泵3.在清洗箱中加入200L的RO水在清洗箱中缓缓加入10KG的氯化钠和2KG固体氢氧化钠或4KG/3.1L50%W/W的氢氧化钠溶液搅拌溶解,配成NACL溶液.。

EDI模块操作运行维护手册

EDI模块操作运行维护手册1 、简述EDI模块,EDI超纯水设备,德国西门子(ionpure)模块EDI模块指用离子交换膜,离子交换树脂,在直流电场的作用下,从水中去离子的过程,自从1987年Ionpure将此技术推向市场后,不断进行改进,以降低成本和提高去离子度。

市场上大多数的EDI模块产品由交替放置的阳离子膜和阴离子膜构成,水从其中的膜隙流过。

这些交替放置的阴、阳离子交换膜被固定在两个带有进出水口的装置之间,水从其中的膜间隙流过。

面向正极的阴离子膜与面向负极的阳离子膜之间构成浓水室,面向负极的阴离子膜与面向正极的阳离子膜之间组成淡水室。

为了便于在弱电解质溶液中强化离子交换过程,在淡水室,有时在浓水室添加离子交换树脂。

在CEDI模块装置机架两端的电极提供了横向的直流电场,直流电场驱动水中的离子运动穿过离子交换膜. 其结果是降低了淡水室中的离子浓度和增加了浓水室的离子浓度。

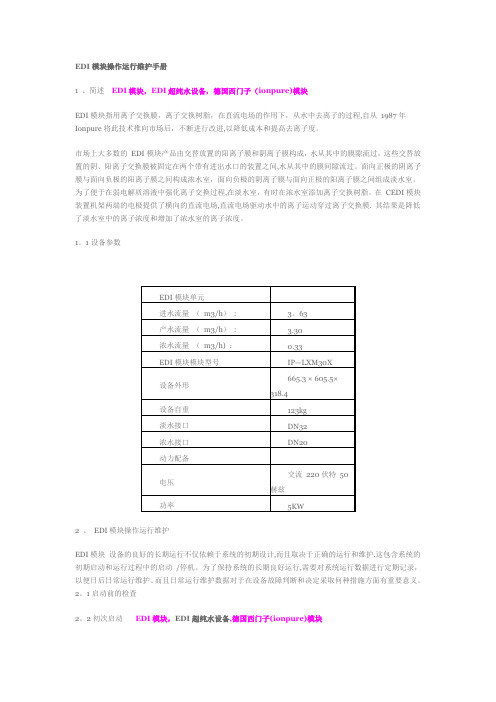

1。

1设备参数2 、EDI模块操作运行维护EDI模块设备的良好的长期运行不仅依赖于系统的初期设计,而且取决于正确的运行和维护.这包含系统的初期启动和运行过程中的启动/停机。

为了保持系统的长期良好运行,需要对系统运行数据进行定期记录,以便日后日常运行维护。

而且日常运行维护数据对于在设备故障判断和决定采取何种措施方面有重要意义。

2。

1启动前的检查2。

2初次启动EDI模块,EDI超纯水设备,德国西门子(ionpure)模块正确的EDI模块设备启动对于准备将EDI模块投入正常运行操作和防止EDI模块模块由于流量过大,水锤或电流过载而损坏是非常必要的。

遵守以下程序也能有助于保证系统处于系统设计参数下运行从而获得符合设计要求的产水。

对于系统的启动运行,首次系统运行的数据是一个重要的组成部分。

在启动EDI模块系统之前,RO系统,EDI模块模块的安装,仪表的校正工作,其他系统的检查都应当已经完成。

接下来是推荐的EDI模块系统启动程序;2.3 EDI模块启动程序2.3.1 在将管路连接至CEDI模块之前,请先确认所有前级预处理设备和管路已符合清洁要求。

多晶硅清洗工艺流程

多晶硅清洗工艺流程

多晶硅的清洗工艺流程包括多个步骤,具体如下:

1. 去除表面附着物:使用碱性或酸性溶液来去除多晶硅表面的有机和无机附着物。

2. 去除表面缺陷:使用化学溶液或机械切割来去除多晶硅表面的缺陷和污渍。

3. 酸洗处理:使用酸性溶液来去除多晶硅表面的氧化物并改善表面质量。

4. 纯化处理:使用高纯溶液来进一步提高多晶硅的纯度。

5. 最终清洗:使用去离子水或超纯水来清洗多晶硅表面,以便最终得到干净的多晶硅材料。

清洗后的多晶硅工件要避免直接接触手部,以免再次污染。

以上内容仅供参考,具体流程和步骤可能会根据实际应用有所不同,建议咨询专业人士获取帮助。

edi化学清洗流程

edi化学清洗流程EDI化学清洗流程一、引言化学清洗是指通过化学反应来去除或分解杂质、污染物等的过程。

EDI(Electrodeionization)即电极离子交换技术,是一种通过电场作用将水中的离子从水溶液中分离出来的技术,常用于水质处理和纯化过程中。

本文将介绍EDI化学清洗流程的具体步骤和注意事项。

二、EDI化学清洗流程1. 准备工作在进行EDI化学清洗前,需要进行一些准备工作。

首先,需要关闭EDI设备的进水和出水阀门,并将电源断开。

接着,需要排空EDI 设备中的水,并清除设备内可能存在的杂质和污染物。

此外,还需要检查EDI设备的运行状态和相关设备的连接情况,确保设备正常运行。

2. 制备清洗液制备清洗液是进行EDI化学清洗的关键步骤。

清洗液的配制需要根据具体的清洗目的和污染物种类来确定。

常用的清洗液包括酸性清洗液、碱性清洗液和氧化剂清洗液等。

在配制清洗液时,需要按照一定的比例将清洗剂和纯水混合,同时注意搅拌均匀,以确保清洗液的浓度和均匀性。

3. 清洗过程进行EDI化学清洗时,需要按照一定的步骤进行操作。

首先,将制备好的清洗液注入EDI设备中,并确保液位覆盖清洗膜。

接着,打开EDI设备的进水阀门,让清洗液均匀地流过清洗膜,进行清洗作用。

清洗时间的长短可以根据实际情况进行调整,一般建议清洗时间为1-2小时。

4. 清洗后处理清洗结束后,需要对EDI设备进行后续处理。

首先,关闭EDI设备的进水阀门,将清洗液排出。

然后,打开EDI设备的出水阀门,用纯水进行冲洗,以去除残留的清洗剂和杂质。

冲洗时间一般为30分钟左右。

最后,关闭EDI设备的出水阀门,并将电源接通,使设备恢复正常运行。

5. 检测和验证进行EDI化学清洗后,需要对清洗效果进行检测和验证。

常用的检测方法包括测量EDI设备的产水质量、测量设备的电导率和pH值等。

通过对清洗后的水质进行分析,可以评估清洗效果是否达到预期的要求。

如果清洗效果不理想,可以根据实际情况进行调整和再次清洗。

电子级多晶硅的清洗工艺 蒲守年

电子级多晶硅的清洗工艺蒲守年摘要:在电子多晶硅质量检测中,表金属杂质是极为重要的一项指标。

现如今,减少电子多晶硅表面金属杂质含量的主要技术为酸清洗,利用不同程度的表面刻蚀,对电子级多晶硅表面金属杂质进行有效控制,使其处于最低状态。

文章首先介绍了电子级多晶硅清洗工艺,对电子级多晶硅清洗过程中的各种问题进行了分析,并提出了有效处理方法。

关键词:电子级多晶硅;清洗工艺;问题与措施引言:开展电子级多晶硅清洗的主要目的是让硅料表面能够更加清洁,没有杂质污染,对产品表面金属进行控制能够对其最终性能、效率、稳定性产生极为重要的作用。

现如今,相关电子级多晶硅清洗技术能够参考的经验极为缺乏,我国有关企业的大部分有关技术都在不断实践与探索中,伴随电子级多晶硅湿法清洗的持续发展,有关技术也越来越成熟,各种先进设备不断涌现,但最核心的技术仍把握在少部分国外企业手中,即使生产高纯度清洗液,其高端技术在国内也难以大批量实现。

想要全面落实电子级多晶硅清洗国产化,关键是在整个过程中突破一些基础材料和技术,是降低成本、增强市场影响力的只要支撑和有效手段。

1清洗硅块与硅芯工艺在开展电子级多晶硅表面金属去除的主要流程是:硅料—表面清洗—水洗—干燥—酸洗—漂洗—干燥,如图1所示:图1电子级多晶硅表金属处理流程在开展设备清洗过程中,对硅块与硅芯开展清洗工作,清洗系统主要是对破碎处理与机械加工以后的硅料开展酸洗,其主要是对硅材料表面沾污的粒子,金属,有机物,湿气分子和自然氧化膜等进行处理。

而在清洗线中,开展酸洗硅料的工艺流程为以下几个步骤:上料—酸洗-超纯水漂洗—超纯水常温浸泡—超纯水热浸泡—真空干燥—下料,清洗工艺流程图如图2所示:图2 酸洗硅料的工艺流程在硅料清洗时通常采取化学清洗的方式。

化学溶液是由氢氟酸和硝酸组成,根据一定比例混合,硅块表面的杂质、吸附物,氧化物在酸洗中被清洗干净,酸洗中放出大量的二氧化氮气体。

清洗线酸洗中产生的氧化氮气体和挥发的酸气体由洗涤系统抽出处理,酸洗中产生的废酸、漂洗浸泡产生的废水排放到废酸系统处理。

超纯水系统EDI装置化学清洗及灭菌方法

超纯水系统EDI装置化学清洗及灭菌方法郭银明;李为;段宏锋;雷阳;马珮;方正兴【摘要】Contamination and blockage occur gradually in the electrodeionization (EDI) device of ultra-pure water systems,due to long-time running. As a result,the EDI device could not be operated normally and its service time could be shortened. The cleaning method and courses for contamination and blockage resulted from long-time running of the EDI device in a company have been collated and summarized. This essay provides reference for the management of ultra-pure water systems and chemical cleaning or sterilization maintenance of EDI device.%超纯水系统中的电去离子(EDI)装置由于长时间运行会逐渐出现污堵,导致EDI装置不能正常运行和使用寿命缩短。

通过对某公司EDI装置在长期运行下产生的污堵清洗方法和过程进行总结整理,为超纯水系统设备管理、EDI装置化学清洗及灭菌维护提供借鉴。

【期刊名称】《工业水处理》【年(卷),期】2014(000)005【总页数】4页(P93-95,96)【关键词】电去离子技术(EDI);化学清洗;灭菌【作者】郭银明;李为;段宏锋;雷阳;马珮;方正兴【作者单位】陕西天宏硅材料有限责任公司,陕西咸阳712038;陕西天宏硅材料有限责任公司,陕西咸阳712038;上海水合环境工程有限公司,上海200011;上海水合环境工程有限公司,上海200011;陕西天宏硅材料有限责任公司,陕西咸阳712038;陕西天宏硅材料有限责任公司,陕西咸阳712038【正文语种】中文【中图分类】X703电去离子技术(EDI)是将电渗析技术与离子交换技术有机地结合在一起的膜分离脱盐技术,具有连续出水、无需酸碱再生等优点,被广泛地用于电子、电力、光伏、医药、化工等行业的纯水制备环节。

多晶硅酸洗废气净化方案

多晶硅酸洗高浓度废气净化方案北京汉昌绿源环保科技有限公司2009-07多晶硅料酸洗高浓度废气净化方案一、废气污染源工况硅料酸洗车间需用硝酸和氢氟酸对多晶硅进行清洗,共分为4部分,分别为手动生产线、自动生产线、半自动生产线和半成品处理线,前三条生产线用硝酸和氢氟酸的混合溶液对多晶硅进行酸洗,去除表面杂质。

化学反应式为:2HNO3+Si=SiO2+NO2↑+NO↑+H2OSiO2+4HF=SiF4↑+2H2O由以上反应式得出,多晶硅酸洗废气主要为NO X和SiF4,由于反应非常剧烈,气体中还含有大量硝酸雾和氢氟酸雾。

废气挥发呈爆发性,尤其是NO X,浓度非常高,平均浓度为1000~2000mg/m3,瞬时浓度可达5000~6000mg/m3,气体呈棕红色。

前三条生产线每天试剂总的用量:硝酸(HNO):浓度65%--68% 平均每天用量7525kg;3氢氟酸(HF):浓度48%--50% 平均每天用量941kg;由于用酸量非常大,产生的废气总量也非常大,以上气体如不经净化或净化不达标将严重污染环境。

半成品生产线主要产生硫酸雾、HF和碱性废气,浓度较低。

二、净化要求净化后废气排放应满足《大气污染物综合排放标准》(GB16297-1996)二级标准要求,即:平均浓度:氟化物≤9.0mg/m3,NO≤240mg/m3;X≤1.3kg/h。

排放总量(20米):氟化物≤0.17kg/h, NOX三、净化工艺现有氮氧化物和氟化物的净化工艺主要有:液体中和吸收法、还原法和固体吸附法。

液体中和吸收法主要是利用酸碱中和原理对氮氧化物和氟化物进行净化,由于NO不溶于水,所以也有厂家在碱液中加入双氧水来氧化NO。

常用的净化设备有填料塔、鼓泡塔或筛板塔。

该方法的优点为设备较为简单,投资省;缺点是净化效率不够,设备运行不稳定。

虽然有的厂家采用提高单塔吸收塔效率和多塔串联(上海一家工厂采用7个塔串联)来提高整体效率,但由于氮氧化物的平衡度问题,净化效率很难达到85%以上。

EDI设备的化学清洗及再生

EDI设备的化学清洗及再生膜块堵塞的原因主要有下面几种式:o 颗粒/胶体污堵o 无机物污堵o 有机物污堵o 微生物污堵清洗方法时间(分)备注酸洗30-50碱洗30-50盐水清洗35-60消毒25-40冲洗≥50再生≥120 根据系统的工艺要求直至达到出水电阻率要求指标单个膜块清洗时药液配用量型号药液配用量(升)备注MX-50 50 1. 酸洗温度15-25℃2. 碱洗温度25-30℃3. 配药液用水必须是RO产水或高于RO产水的去离子水MX-100 80MX-200 110MX-300 150•对于膜块数量大于1块时,按表中配液的数量乘以膜块数量EDI膜块的再生o 确认EDI膜块内没有任何的化学药品残留存在。

o 使系统构建成一个闭路自循环管路。

o 按照正常运行的模式调节好所有的流量和压力。

o 给EDI送电,调节电流从2A开始分步缓慢向EDI加载电流(最大不能超过4A)。

o 直至产水电阻率达工艺要求到或者≥12MΩ.cmo 提示:膜块的再生是一个比较长的时间,有时可能会长达10-24小时甚至更长的时间。

EDI运行维护注意事项注意:试车、操作及维护前,请详阅EDI厂家所提供操作维护手册. 本注意事项仅提醒使用者於试车、操作及维护时需要特别注意之事项,详细操作维护内容请详阅EDI厂家所提供操作维护手册.一、进流水质要求与必要之附属设备(一)进流水质要求: 前处理系统一定要有RO 系统,且要确保RO 系统操作正常. 进流水质最低要求如下:1 导电度(包括SiO2 及CO2) μs/cm < 402 温度℃5 - 453 压力Psi 20-1004 自由余氯(Cl2) ppm < 0.025 铁(Fe)、锰(Mn) ppm < 0.016 硫化物(S- ) ppm < 0.017 pH 4-118 总硬度(as CaCO3) ppm < 1.09 二氧化硅(SiO2) ppm < 1.010 总有机碳(TOC) ppm < 0.5备注: 1. 导电度计算方式=导电度计测量之导电度+2.66xCO2 浓度(ppm as CO2)+1.94xSiO2(ppm as SiO2)2. 启动初期应特别注意进流硬度、二氧化硅浓度,应避免超过1.0ppm.(二)附属设备:为了保护模块及便利后续系统监测,强烈建议EDI 系统应至少包括下列附属设备:1. 稳定的电源供应设备:为了维持系统操作稳定,电源供应系统应供给稳定的直流电源给模块,且系统能在定电流模式下操作(V=IR, 亦即设定电流(I)后,电流并不会随进流水质改变,进流水质改变仅会影响电阻(R)及电压(V)).2. 流量开关或流量控制设备:为了保护模块,当没有水进入模块时, 模块电源必须马上被关闭,流量开关需与电源供应连动.3. 压力计:应至少於进流端与产水、浓缩水出水端设置压力计,以监测进出水压力.4. 进出水流量计:方便调整产水率.可使用附控制点之流量计(可作为流量开关使用).5. 系统控制(PLC 控制):系统除了控制没水进入时之断电装置外,亦应控制在进流水进入一段时间后,若电源仍无供应,应停止进流(例如泵启动30 秒后(视泵至EDI 距离调整时间),若电源仍无供应, 则应关闭泵,并发出警报),以避免EDI 膜堆内树脂饱和,影响后续产水水质。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

EDI设备清洗方案

一、EDI的清洗方法:

根据EDI的运行状态,EDI的清洗米用酸洗一消毒一碱洗的方法来清洗EDI模块。

1. 清洗时,EDI的淡水室、浓水室和极水室都需要清洗。

即清洗液从“原水进”和”浓水进”清洗口进入EDI,从“产水”、“浓水出”、“极水出” 回到清洗水箱。

(正洗)

2. 第一步酸洗:清洗水箱中配制2.0%盐酸溶液,循环30分钟。

冲洗: 清洗水箱中酸洗液放掉后,将水箱中水冲洗至中性,然后将清洗进和回流管清洗到回流水至中性。

第二步消毒碱洗:水箱中配制 1.2% NaOH+5.0%NaC的溶液,循环50 分钟。

冲洗:清洗水箱中消毒液放掉后,清洗EDI至水箱中回流水至电导率降至100卩s/cm以下。

警告:清洗过程中清洗压力最高不超过 1.5bar,膜块的电源禁止供电,清洗所需用水必须是RO或者EDI系统的产水。

二、清洗步骤:

1.准备

1)关闭EDI。

停止EDI运行,确定EDI模块的电源已被切断并把整流器转换钮转到“关闭”位置。

2)关闭下列阀门:原水进水阀、淡水产水阀、淡水冲洗排放阀、极水排放阀、浓水排放阀、浓水循环泵进出口阀。

3)将清洗水箱和相关的清洗管道清洗干净。

4)连接清洗管道。

把淡水产水、浓水排放、极水排放的清洗管线

直接连接到清洗水箱上。

把原水进水、浓水进水清洗管线连接到EDI

系统的原水进水和浓水进水清洗接口上。

注意清洗管线必须牢固、紧密,以防止化学药品的喷溅。

2、浓水室酸洗

1)约剂配制:在清洗水箱中注入大约1500L的反渗透产水作为溶剂,

然后向其中缓缓加入大约60L (或73kg)37%的盐酸搅拌均匀配制成约1.8% 的盐酸溶液。

2)酸洗步骤

(1)将清洗水泵出口软管连接到EDI系统浓水进口,EDI系统浓水出口用软管连接回流到清洗水箱,同时关闭EDI装置本身循环系统的进出阀门

来避免药剂进入循环泵;

(2)启动清洗泵以15m3/h (正常运行流速的一半)的流速循环清洗15 分钟后停止清洗泵并关闭相应阀门让药剂在浓水室内浸泡15分钟左右,再次启动清洗泵循环清洗15分钟左右;

(3)停止清洗并排净清洗箱和清洗泵;

(4)浓水室冲洗:在清洗水箱中注入大约3000L反渗透水,启动清洗泵冲洗EDI浓水室,清洗流速约为15 m3/h (正常运行流速的一半),边冲洗边排放直到出水PH值接近7为止。

3)淡水室清洗消毒

l、药剂配制:在清洗水箱中注入大约1500L的反渗透产水作为溶剂,

然后向其中缓缓加入大约75kg的氯化钠和15kg的固体氢氧化钠搅拌溶解均匀,配制成NaCI 5%/NaOH l%的混合溶液。

2、清洗消毒步骤

(1) 将清洗水泵出口用软管连接到EDI系统淡水进口,EDI系统产水出口用软管连接回流到清洗水箱;

(2) 启动清洗泵以大约30 m3/h (正常运行流速)的流速循环清洗15分钟后停止清洗泵并关闭相应阀门让药剂在淡水室内浸泡15分钟左右,再次启动清洗泵循环清洗15分钟左右;

(3) 停止清洗并排净清洗箱和清洗泵;

(4) 淡水室冲洗:在清洗水箱中注入大约3000L反渗透水,启动清洗泵冲洗EDI淡水室,清洗流速约为30m3/h (正常运行流速),边冲洗边排放直到出水PH值接近7为止。

三、EDI系统试运行

切换所有管道,将系统调置到正常运行状态,启动EDI送水泵让整个系统

正常运行30分钟左右,注意:此过程中整流器必须不供电,并且产水应排放掉。

四、安全注意事项

1. 清洗前,操作人员应清醒地意识到清洗所用药品为强酸、强碱,所清洗膜块为比较娇贵的设备,对人身及设备的安全应引起高度重视。

2. 在配制清洗液时,要特别注意化学药品的危险性并作好安全防护措施,避免引起人身伤害。

3. 在清洗设备时,应严格按操作规程的有关规定进行操作,启动清洗泵前

应认真检查系统切换正确,调整好清洗压力,在清洗过程中注意检查,

避免造成设备伤害。

4. 配制化学清洗液及清洗过程中,参与人员应配戴相应的化学防护用品,如胶手套、防护眼镜、口罩等。

五、系统再生

按照启动程序再生EDI模块(此过程大约需要12-24小时)。

六、清洗药品及费用

1、盐酸(分析纯)100kg、氢氧化钠(分析纯)25kg、氯化钠(分析纯)100kg。

以上药品为危险化学品,所以由贵单位(四川永祥多晶硅有限公司)自己准备。

2、派遣清洗人员指导EDI设备的清洗、再生、调试费用为25000.0 元(贰万伍仟圆整)技术服务费用。

技术服务费用不出具任何发票,

凭证以收款单位财务收据为准。

焦作道成流体化学有限公司

技术服务部

2014年10月9日。