生产一线IPQC制程巡检记录表

合集下载

IPQC巡回检验记录表

义乌市智多星塑胶有限公司

制程首件/IPQC巡回检验记录表

表单编号: 制令单号 订单数量 NO.

工序 检验项目

日期: 产品编号 良品数量 巡回检验( 时间 )

抽检 数量 抽检 数量 抽检 数量

品 规

名 格

不良品数量

首件检验 (时间) 抽检

数量

核 准:

审 核:

品 管:

生产负责人:

备注:不良编号 1:收缩 2:流纹 3:不饱模 4:杂色 5:毛边 6:刮伤 7:断PIN 8:缺胶 9: 汽泡 10:发白 11:共面度 12 其它 14:顶白 15:螺丝孔堵 16:变形 17:油污 18:色差 19:拉模 20:修边不齐 21、漏贴标贴 22:缺件 23:产品颜色 丝未打紧 25:音乐不响 26:标贴贴错 27:彩盒用错28:板芯漏油 29:板芯气泡 30:板芯黑点 31:板芯用错 32:画笔用 好 34:白油超量 35:OPP袋不良 36:喷漆问题 37:电镀件问题 38:胶水问题

星塑胶有限公司

日期:

PQC巡回检验记录表

巡回产负责人:

7:断PIN 8:缺胶 9: 汽泡 10:发白 11:共面度 12:顶针高出 13: 20:修边不齐 21、漏贴标贴 22:缺件 23:产品颜色搭配错误 24:螺 9:板芯气泡 30:板芯黑点 31:板芯用错 32:画笔用错 33:磁条未粘 胶水问题

制程首件/IPQC巡回检验记录表

表单编号: 制令单号 订单数量 NO.

工序 检验项目

日期: 产品编号 良品数量 巡回检验( 时间 )

抽检 数量 抽检 数量 抽检 数量

品 规

名 格

不良品数量

首件检验 (时间) 抽检

数量

核 准:

审 核:

品 管:

生产负责人:

备注:不良编号 1:收缩 2:流纹 3:不饱模 4:杂色 5:毛边 6:刮伤 7:断PIN 8:缺胶 9: 汽泡 10:发白 11:共面度 12 其它 14:顶白 15:螺丝孔堵 16:变形 17:油污 18:色差 19:拉模 20:修边不齐 21、漏贴标贴 22:缺件 23:产品颜色 丝未打紧 25:音乐不响 26:标贴贴错 27:彩盒用错28:板芯漏油 29:板芯气泡 30:板芯黑点 31:板芯用错 32:画笔用 好 34:白油超量 35:OPP袋不良 36:喷漆问题 37:电镀件问题 38:胶水问题

星塑胶有限公司

日期:

PQC巡回检验记录表

巡回产负责人:

7:断PIN 8:缺胶 9: 汽泡 10:发白 11:共面度 12:顶针高出 13: 20:修边不齐 21、漏贴标贴 22:缺件 23:产品颜色搭配错误 24:螺 9:板芯气泡 30:板芯黑点 31:板芯用错 32:画笔用错 33:磁条未粘 胶水问题

IPQC制程巡检记录表(生产部)

IPQC制程巡检记录表

客户:MARY KAY

订单号:

部门:配装/包装部

产品名称:

生产日期:

抽样数量

巡检结果

ห้องสมุดไป่ตู้

8:30-9:30 9:30-10:30 10:30-11:30 11:30-12:30 14:00-15:00 15:00-16:00 16:00-17:00 17:00-18:00

检验项目

1.毛头(口管)外观

QC签名/日 期:

审核/日 期:

批准 /日期:

5.抽样方案依普通二级抽样方法进行 CRI=0 ,MAJ=1.0,MIN=2.5 抽样20PCS(1.0:收0退1 2.5:收1退2)抽样32PCS(1.0:收1退2 2.5:收2退3)抽样50PCS (1.0:收1退2 2.5:收3退4)抽样80PCS(1.0:收2退3 2.5:收5退6)抽样125PCS(1.0:收3退4 2.5:收7退8)抽样200PCS(1.0:收5退6 2.5:收10退11) 6.必须结合《制程QC检验标准》检查产品

2.夹口管

3.柄外观

4.打胶配柄结合度

5.检配装外观

6.拍毛

7.装胶袋

8.装手袋

9.漏件检查

10.装纸箱

11.口管外观

组别:

19:00--

备注

处理措施

判定

附着力 说 明

测试数量

拉力测试

1.此表应如实,按时,具体检查项目,判定合格记 OK 不合格 NG 23..巡样检 品不 必合 须格 从时 不, 同Q员C工组的长半必成须品给中出随有机效、的分处散理地措抽施取。并对处理结果进行确认。 4.必须要根据MK签名认可的标准样和Spec来核对和检测

客户:MARY KAY

订单号:

部门:配装/包装部

产品名称:

生产日期:

抽样数量

巡检结果

ห้องสมุดไป่ตู้

8:30-9:30 9:30-10:30 10:30-11:30 11:30-12:30 14:00-15:00 15:00-16:00 16:00-17:00 17:00-18:00

检验项目

1.毛头(口管)外观

QC签名/日 期:

审核/日 期:

批准 /日期:

5.抽样方案依普通二级抽样方法进行 CRI=0 ,MAJ=1.0,MIN=2.5 抽样20PCS(1.0:收0退1 2.5:收1退2)抽样32PCS(1.0:收1退2 2.5:收2退3)抽样50PCS (1.0:收1退2 2.5:收3退4)抽样80PCS(1.0:收2退3 2.5:收5退6)抽样125PCS(1.0:收3退4 2.5:收7退8)抽样200PCS(1.0:收5退6 2.5:收10退11) 6.必须结合《制程QC检验标准》检查产品

2.夹口管

3.柄外观

4.打胶配柄结合度

5.检配装外观

6.拍毛

7.装胶袋

8.装手袋

9.漏件检查

10.装纸箱

11.口管外观

组别:

19:00--

备注

处理措施

判定

附着力 说 明

测试数量

拉力测试

1.此表应如实,按时,具体检查项目,判定合格记 OK 不合格 NG 23..巡样检 品不 必合 须格 从时 不, 同Q员C工组的长半必成须品给中出随有机效、的分处散理地措抽施取。并对处理结果进行确认。 4.必须要根据MK签名认可的标准样和Spec来核对和检测

IPQC制程巡检记录表 - LED

IPQC制程巡检记录表

生产线别: 工位 产品型号: 颜色: 检查项目

两块模组是否接通5V电源,检查g诺瓦接收卡JH1和 JH2是否分别接到第一块模组信号输入端, 和第一块模组输出端串联到第二块模组输入端。 手动按诺瓦接收卡的测试按键,模组是否可以显示 红色、绿色、蓝色、白色、横扫、竖扫、斜扫。 模组显示无死灯、部分不亮、无同亮、无重影、无 常亮等不良显示 检查装配加工好的电源线,是否用扎带整理走线, 并保持走线美观,注意线材有无铜线裸露。 将调试好的模组装入匹配的小箱体,注意不能有缝 隙,模组等表面要保持凸出高度一致,不能有倾斜 。并检查边框划痕,模组牢固,不能有松动现象, 整屏表面平整光滑,不能有划痕,凹凸不平现象, 模组间无明显缝隙。

软件版本: — —

日期: 抽检时间 — — — — 改善结果

接线

常打“√”,不良要求记录不良数量及现象。(IPQC每次抽查数为3-5PCS。,每两个小时为一段)

表单编号:YXD-QR-PZ-007

检验员:

审核:

生产线别: 工位 产品型号: 颜色: 检查项目

两块模组是否接通5V电源,检查g诺瓦接收卡JH1和 JH2是否分别接到第一块模组信号输入端, 和第一块模组输出端串联到第二块模组输入端。 手动按诺瓦接收卡的测试按键,模组是否可以显示 红色、绿色、蓝色、白色、横扫、竖扫、斜扫。 模组显示无死灯、部分不亮、无同亮、无重影、无 常亮等不良显示 检查装配加工好的电源线,是否用扎带整理走线, 并保持走线美观,注意线材有无铜线裸露。 将调试好的模组装入匹配的小箱体,注意不能有缝 隙,模组等表面要保持凸出高度一致,不能有倾斜 。并检查边框划痕,模组牢固,不能有松动现象, 整屏表面平整光滑,不能有划痕,凹凸不平现象, 模组间无明显缝隙。

软件版本: — —

日期: 抽检时间 — — — — 改善结果

接线

常打“√”,不良要求记录不良数量及现象。(IPQC每次抽查数为3-5PCS。,每两个小时为一段)

表单编号:YXD-QR-PZ-007

检验员:

审核:

IPQC巡检记录表

10、不同机型及不同容量的产品是否混放在一起?

11、半成品及成品各物料是否摆放整齐,不可有堆积现象?

12、不合格品是否得到及时处理?

13、包装好的产品外箱上的标识,箱唛描述有否错误,产品装箱是否对应。

14、物料搬运过程中是否有跌落现象。

※该记录保存在品质部,保存期限为2年表格编号:FM-QA-005

检查:审批:

********************有限公司

IPQC巡检记录表日期:

巡检项目日期

8:00

10:00

10:10 12:10

13:30

15:30

15:40

17:40

18:30

20:00

21:30

问题描述

处理结果及责任人

1、准备线生产的产品是否与工艺文件和料单相符?

2、是否进行首件检验?

3、作业员在作业时是否有戴静电环?

4、测试Байду номын сангаас法是否正确?

5、生产的产品是否与要求相一致。

6、检查生产使用物料是否贴有检验状态标识。

7、生产线是否悬挂正确的(指导书),作业员的作业方法是否与指导书相符?

8、仪器/设备/使用工具是否在有效期内及定期进行校验?

9、生产线5S是否到位,各物料是否按规定要求摆放?良品与不良品是否有区分标示并予以防护

11、半成品及成品各物料是否摆放整齐,不可有堆积现象?

12、不合格品是否得到及时处理?

13、包装好的产品外箱上的标识,箱唛描述有否错误,产品装箱是否对应。

14、物料搬运过程中是否有跌落现象。

※该记录保存在品质部,保存期限为2年表格编号:FM-QA-005

检查:审批:

********************有限公司

IPQC巡检记录表日期:

巡检项目日期

8:00

10:00

10:10 12:10

13:30

15:30

15:40

17:40

18:30

20:00

21:30

问题描述

处理结果及责任人

1、准备线生产的产品是否与工艺文件和料单相符?

2、是否进行首件检验?

3、作业员在作业时是否有戴静电环?

4、测试Байду номын сангаас法是否正确?

5、生产的产品是否与要求相一致。

6、检查生产使用物料是否贴有检验状态标识。

7、生产线是否悬挂正确的(指导书),作业员的作业方法是否与指导书相符?

8、仪器/设备/使用工具是否在有效期内及定期进行校验?

9、生产线5S是否到位,各物料是否按规定要求摆放?良品与不良品是否有区分标示并予以防护

(完整版)IPQC制程巡检记录表

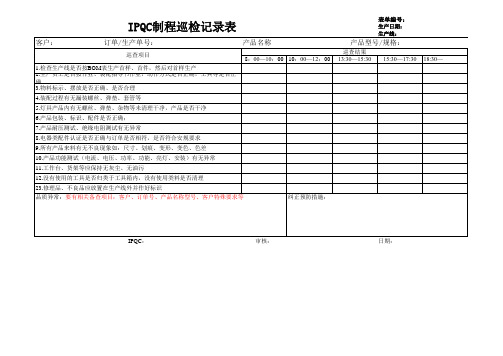

IPQC制程巡检记录表

客户: 订单/生产单号:

巡查项目 1.检查生产线是否按BOM表生产首样、首件,然后对首样生产 2.生产员工是否按作业、装配指导书作业,动作方式是否正确,工具等是否正 确 3.物料标示、摆放是否正确、是否合理 4.装配过程有无漏装螺丝、弹垫、套管等 5.灯具产品内有无螺丝、弹垫、杂物等未清理干净,产品是否干净 6.产品包装、标识、配件是否正确; 7.产品耐压测试、绝缘电阻测试有无异常 8.电器类配件认证是否正确与订单是否相符,是否符合安规要求 9.所有产品来料有无不良现象如:尺寸、划痕、变形、变色、色差 10.产品功能测试(电流、电压、功率、功能、亮灯、安装)有无异常 11.工作台、货架等应保持无灰尘、无油污 12.没有使用的工具是否归类于工具箱内,没有使用类料是否清理 23.修理品、不良品应放置在生产线外并作好标识 品质异常:要有相关备查项目:客户、订单号、产品名称型号、客户特殊要求等 纠正预防措施:

表单编号:

生产日期: 生产线:

产品名称

8:00—10:00 10:00—12:00

产品型号/规格:

巡查结果 13:30—15:30 15:30—17:30 18:30—

IPQC:

客户: 订单/生产单号:

巡查项目 1.检查生产线是否按BOM表生产首样、首件,然后对首样生产 2.生产员工是否按作业、装配指导书作业,动作方式是否正确,工具等是否正 确 3.物料标示、摆放是否正确、是否合理 4.装配过程有无漏装螺丝、弹垫、套管等 5.灯具产品内有无螺丝、弹垫、杂物等未清理干净,产品是否干净 6.产品包装、标识、配件是否正确; 7.产品耐压测试、绝缘电阻测试有无异常 8.电器类配件认证是否正确与订单是否相符,是否符合安规要求 9.所有产品来料有无不良现象如:尺寸、划痕、变形、变色、色差 10.产品功能测试(电流、电压、功率、功能、亮灯、安装)有无异常 11.工作台、货架等应保持无灰尘、无油污 12.没有使用的工具是否归类于工具箱内,没有使用类料是否清理 23.修理品、不良品应放置在生产线外并作好标识 品质异常:要有相关备查项目:客户、订单号、产品名称型号、客户特殊要求等 纠正预防措施:

表单编号:

生产日期: 生产线:

产品名称

8:00—10:00 10:00—12:00

产品型号/规格:

巡查结果 13:30—15:30 15:30—17:30 18:30—

IPQC:

DIP-IPQC巡检记录表

5S 3.工作台是否有与产品无关的物品摆放。

4.生产现场是否有物料,产品掉落地面,跟乱丢垃圾现象。 5.待检、检验中、待老化的产品是否有做状态标识。

异常描述:

线别:

时间 8:00 9:00 10:00 11:00 13:30 14:30 15:30 16:30 18:30 19:30

次数

9:00 10:00 11:00 12:00 14:30 15:30 16:30 17:30 19:30 20:30

IPQC制程巡检记录表

巡检日期:

年

月

日

序号

巡检内容

1.员工上班是否有做防静电手环测试,并做好测试记录。

ESD 2.员工是否有佩戴防静电手环,佩戴是否正确。

3.员工是否有按要求着装防静电服。 1.上线的物料是否符合制令单或BOM表要求。 2.生产线是否按照BOM表,样板或首件生产。 3.员工的操作是否正确,物料摆放标识是否正确合理。 4.元器件的插件位置方向是否正确,是否插到位,有无漏插现象。 5.检查波峰机是否有作业指导书,点检保养记录是否按时完成。 6.检查波峰机温度,速度设置是否正确,是否符合作业指导书规定。 7.检查焊盘上锡是否饱满,有无批量假焊、虚焊、空焊、冷焊、连锡、少锡现象。 8.补焊维修岗位洛铁温度设定是否正确,每天是否有做温度点检。

2H

1H

1H

1H

1H

1H

1H

2H

2H

1H

2H

1H

2H

1H

1H

1H

2H

1H

1H

1H

1H

1H

1H

2H

2H

2H

2H

2H

纠正预防措施:

备 注:

4.生产现场是否有物料,产品掉落地面,跟乱丢垃圾现象。 5.待检、检验中、待老化的产品是否有做状态标识。

异常描述:

线别:

时间 8:00 9:00 10:00 11:00 13:30 14:30 15:30 16:30 18:30 19:30

次数

9:00 10:00 11:00 12:00 14:30 15:30 16:30 17:30 19:30 20:30

IPQC制程巡检记录表

巡检日期:

年

月

日

序号

巡检内容

1.员工上班是否有做防静电手环测试,并做好测试记录。

ESD 2.员工是否有佩戴防静电手环,佩戴是否正确。

3.员工是否有按要求着装防静电服。 1.上线的物料是否符合制令单或BOM表要求。 2.生产线是否按照BOM表,样板或首件生产。 3.员工的操作是否正确,物料摆放标识是否正确合理。 4.元器件的插件位置方向是否正确,是否插到位,有无漏插现象。 5.检查波峰机是否有作业指导书,点检保养记录是否按时完成。 6.检查波峰机温度,速度设置是否正确,是否符合作业指导书规定。 7.检查焊盘上锡是否饱满,有无批量假焊、虚焊、空焊、冷焊、连锡、少锡现象。 8.补焊维修岗位洛铁温度设定是否正确,每天是否有做温度点检。

2H

1H

1H

1H

1H

1H

1H

2H

2H

1H

2H

1H

2H

1H

1H

1H

2H

1H

1H

1H

1H

1H

1H

2H

2H

2H

2H

2H

纠正预防措施:

备 注:

IPQC生产巡检记录表

7.检查包装实际重量

8.检查包装有无破损、漏洞

9.检查内外包装所有食品标签信息是否一致:配料表、营养成分表、生产地址、产品标准号、批号等

1.检查并监督生产人员是否按照公司洗手流程洗手消毒

2.检查并监督生产人员是否按照公司要求穿戴帽子、工作服、手套

3.检查并监督生产人员是否按照规定流程对生产工器具进行清洗消毒

IPQC生产巡检记录表

检查 项目

检查内容

实际情况描述(合格或 不合格)及处理方式

1.检查包装文字、图案是否正确、清晰、完整、有无明显色差、重影、异斑

包装 2.检查产品内外包装的一切标签信息是否符合国标GB7718 完整 性检 3.检查包装封口位置是否正确、有无斜封、假封口、夹料等封口不良情况 查 4.检查包装喷码日期、生产批次、追溯信息是否正确,有无花码、错码、乱码等情况

温度 监控

1.对生产车间、配料间、馅料间等温度进行记录

卫生 1.每天生产完成后按照《车间卫生每日检查记录表》检查卫生,记录情况,告知生产员工进行整改后, 检查 验证结果,合格准予下班。

日期

问题 描述

班次

巡检人 员:

5.检查包装费密封性是否良好,(气泡实验)将外观完好的产品放入水中挤压,观察是否有气泡产生

1.检查金属探测仪,并记录,品控每2小时巡检一次

2.核对原料供应商及批次,符合先进先出

4.确认辅料与当天生产产品一致,检查包装袋情况,打码日期是否正确、清晰、位置、格式是正确

参数 5.检查包装内外生产日期、保质期一致 核对 检查 6.检查包装去皮后净含量是否合格

8.监督并指导生产人员是否按照流程领取原料、拆包、送料、拆原料、倒料、领辅料、包材等

9.监督并指导生产人员生产卫生情况,有无将掉落地面的原辅料再次放入原辅料中使用

8.检查包装有无破损、漏洞

9.检查内外包装所有食品标签信息是否一致:配料表、营养成分表、生产地址、产品标准号、批号等

1.检查并监督生产人员是否按照公司洗手流程洗手消毒

2.检查并监督生产人员是否按照公司要求穿戴帽子、工作服、手套

3.检查并监督生产人员是否按照规定流程对生产工器具进行清洗消毒

IPQC生产巡检记录表

检查 项目

检查内容

实际情况描述(合格或 不合格)及处理方式

1.检查包装文字、图案是否正确、清晰、完整、有无明显色差、重影、异斑

包装 2.检查产品内外包装的一切标签信息是否符合国标GB7718 完整 性检 3.检查包装封口位置是否正确、有无斜封、假封口、夹料等封口不良情况 查 4.检查包装喷码日期、生产批次、追溯信息是否正确,有无花码、错码、乱码等情况

温度 监控

1.对生产车间、配料间、馅料间等温度进行记录

卫生 1.每天生产完成后按照《车间卫生每日检查记录表》检查卫生,记录情况,告知生产员工进行整改后, 检查 验证结果,合格准予下班。

日期

问题 描述

班次

巡检人 员:

5.检查包装费密封性是否良好,(气泡实验)将外观完好的产品放入水中挤压,观察是否有气泡产生

1.检查金属探测仪,并记录,品控每2小时巡检一次

2.核对原料供应商及批次,符合先进先出

4.确认辅料与当天生产产品一致,检查包装袋情况,打码日期是否正确、清晰、位置、格式是正确

参数 5.检查包装内外生产日期、保质期一致 核对 检查 6.检查包装去皮后净含量是否合格

8.监督并指导生产人员是否按照流程领取原料、拆包、送料、拆原料、倒料、领辅料、包材等

9.监督并指导生产人员生产卫生情况,有无将掉落地面的原辅料再次放入原辅料中使用

IPQC巡检记录表

18:30 20来自3020:30 22:30

1.以上检查若为正常由“√”,非正常由用文字敘述. 2.有重大问题需在“备注”栏中注明,并开立《改善措施报告》

批准

审核

IPQC

SL-QP-MFG-01-07A

IPQC巡检记录表

产品型号:

生产线别:

NO

. 检验项目

时间

1 员工是否持有上岗证进行作业。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

08:00 10:00

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。 7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。

7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

8 不良品是否有标识和隔离,对不良品进行确认并记录。

9 不良品是否及时清理和处理。

10 确认包装方式与材料是否有少裝及漏裝产品的现象。

11 成品外箱标识卡内容是否正确、完整。

12 各种检验报表记录是否及时、准确。

13

装箱时产品是否排放整齐,有无相互挤压、碰伤、损伤及是否防护 到位等。

备注:

10:00 12:00

SL-QP-MFG-01-07A

日期:

13:30 15:30 15:30 17:30

15:30 17:30

18:30 20:30

1.以上检查若为正常由“√”,非正常由用文字敘述. 2.有重大问题需在“备注”栏中注明,并开立《改善措施报告》

批准

审核

IPQC

SL-QP-MFG-01-07A

IPQC巡检记录表

产品型号:

生产线别:

NO

. 检验项目

时间

1 员工是否持有上岗证进行作业。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

08:00 10:00

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。 7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

2 检验产品尺寸是否符合标准要求。

3 工位操作是否按SOP、制造工艺流程图之要求作业。

4 工作台面有无与本产品无关之物料。

5 仪器/设备有无保养记录。

6 标签内容、方向是否正确,标签外观是否符合要求。

7 PE袋、,BOX、纸箱规格是否正确,有无特殊标示。

8 不良品是否有标识和隔离,对不良品进行确认并记录。

9 不良品是否及时清理和处理。

10 确认包装方式与材料是否有少裝及漏裝产品的现象。

11 成品外箱标识卡内容是否正确、完整。

12 各种检验报表记录是否及时、准确。

13

装箱时产品是否排放整齐,有无相互挤压、碰伤、损伤及是否防护 到位等。

备注:

10:00 12:00

SL-QP-MFG-01-07A

日期:

13:30 15:30 15:30 17:30

15:30 17:30

18:30 20:30

IPQC巡检表-模板

次/2H

4.2 各工位操作方法、使用工装治具、作业结果是否符合指导书要求;

次/2H

4.3 下载工位选用软件版本是否正确; 法

次/2H

4.4 二维码写码是否正常(二维码是否偏位,机型、数字是否与机标一写码工位配置参数是否正确(特别是 IMEI号码段、版本、机型颜色的设定)

次/2H 即时 即时

3.4 验证物料:

即时

4.1 各工位是否有相对应机型的SOP

次/2H

4.2 各工位操作方法、使用工装治具、作业结果是否符合指导书要求;

次/2H

4.3 软件版本:

次/2H

4.4 二维码打印是否良好:

机型:

颜色 代码:

次/2H

法

4.5 机标IMEI:

VC:

S/N:

次/4H

4.6

IMEI写号位配置参数是否正确(特别是IMEI号的设定,版本的设定 CE 码:

次/4H

4.7 振动,高温,老化测试是否按SOP操作

次/4H

4.8 保压夹具,风蛇是否按工艺卡操作使用;

次/4H

4.9 异常问题的改善措施是否正确执行;

次/4H

5.1 同一产线没有其他订单在制;

次/4H

5.2 静电:综合电阻/静电腕带有测试记录;

次/2H

环

5.3 车间环境温湿度是否符合要求并确认记录;

次/班

5.4 各工位操作台面是否叠放产品;

次/2H

不良率 监控

首件

标签

样品核 对

抽检

5.5 现场的5S要求:物料、静电、区域标识规范,现场和操作台清洁;

次/2H

6.1 关键检查工位(功能、耦合、外观)不良品是否及时记录;

014 IPQC巡回检查记录表

11 产线不良品是否放置在不良品区域;是否有不良标识 12 下班工作台面是否整理干净;凳子是否摆放整齐

七、其他 1 首否得到有效的处理及改善 稽核说明 1 以上项目为2小时稽核一次(正常工作及假日加班时间,每小时全面稽核一次,普通加班一般稽核一次(超过4H时,稽核 2次) 连续发现3PCS或2小时内发现3PCS不良,8小时内发现5PCS不良时,提出异常矫正措施通知单至责任单位对策并追踪。针 对可立即改善之项目,反馈责任单位主管立即改善。 稽核时间说明: 4 班次 A B C D E F

2 稽核发现之问题点,立即反馈责任单位改善。 3

5

稽核OK项目,在相应时间点下画“V”,NG画“X” 未生产画“/”。 NG项目需在问题说明栏内记录发现时间及异常矫正措施通知单编号,未开异常单之问题点,由责任单位主管直接会签。

主管确认:

IPQC组长:

线长确认:

深圳帝狼通讯有限公司

IPQC 巡 拉 检 查 记 录 表

机种名称:

NO

线别: 稽 核 项 目

日期:

稽核时间 A B C D 加班 E F

巡检员:

稽核问题说明 处理情形与结果追踪

一、ESD静电防护: 1 作业员是否有佩戴静电环,穿静电衣、静电鞋和帽子 IPQC监督静电环是否有点检且记录,是否先测试后记 2 录;静电环金属部分是否紧贴皮肤,金属扣、鳄鱼夹 是否接触良好。 3 工作台、检验台、设备地线是否良好、有效。 4 人员在拿取PCBA板是否有静电防措施。 二、焊接 1 2 焊接作业是否按照SOP操作,技术员是否有跟进指导 员工作业

深圳帝狼通讯有限公司

IPQC 巡 拉 检 查 记 录 表

4 作业员有无在工作台面及标识卡上乱写乱画;闲谈聊 天、打磕睡、吃零食或做与工作无关事情 5 工作区放置不同状态产品之区域是否定置、标识 烙铁温度是否在范围内,点焊:350±10℃,排焊: 6 380±10℃;烙铁是否进行点检并记录;电批扭力是 否进行点检并记录。 7 未使用之材料、工治具是否有作移除区分。 8 作业员是否有堆板、叠板、甩板等违规现象; 9 垃圾是否放在垃圾盒内;垃圾箱是否放在规定区域 10 在线使用的物料是否放置在物料区;使用的物料倒物 料盒是否有超过200PCS

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

上 线 物 料

1.检验核对物料时,是否在生产线投产前30分钟时间内完成。如急转单,来不及核对,是否把有关生产资料拿到生产线 上一一核对。 2.物料否有IQC、ESD、MSD等标识。每包(箱)同一物料上的标识卡是否一致。是否有过期物料。 3.物料是否按照包装要求放置;不是同一生产单的物料是否及时收走或进行隔离。 4.是否有特采、代用物料、试产物料、让步接收物料的相关记录情况及反馈。 1.根据装配流程图检查实际排拉流程有否漏、错、多、颠倒工序等现象?

环 境

2.工作台面及防静电控制区域有无ESD标示?并且在此区域不可有非防静电材料。 3.进入生产车间防静电工衣帽鞋是否穿戴并符合穿戴要求? 4.所有接触PCBA板人员有无戴静电带? 1.各员工有无上岗证及考核表,并且其是否有填写?新人操作有无在线培训卡?

人

2.各员工是否理解及熟悉作业指导书内容?是否清楚本岗位的工作内容、注意事项及品质要求? 3.新人做出的产品要每2小时抽5-8pcs 跟踪检查看是否符合作业指导书及品质要求。

制 程 工 艺

5.焊接后PCB板有无锡孔、锡珠、锡渣、偏移、立碑、桥连及PCB弯曲、变黄等现象。 6.是否有插件反向、漏件、错件、元件损坏等。 7.补焊、分板、切脚是否伤及铜箔或PCB板;是否有假焊、虚焊、漏焊等;电源线等连接线破皮或刺破等。 8.半成品或成品摆放是否有落实状态标识及签名;不良品和未经整改的不良品是否流入下一个工序。 9.是否使用特定的搁架、托盘或周转箱用于临时存放半成品或产品。 10.在整个焊接、组装过程中是否遵循相应的ESD、MSD防护文件。 11.来料或者作业不良造成物料无法正常使用、影响订单完成的,是否及时发异常反馈。 12.是否避免“洗板水”与“不抗清洗物料一览表”规定的不抗清洗物料直接接触。

制表人:QE余亮

NG项目改善行动记录:

稽核之区域无该稽核项目时和稽核频率少时,请打“ /”,若判定为 OK者,请在结果栏位打“√ ”,判定为 NG者,请在结果栏打“ X”并在备注栏内注明异常情况 . 对于有异常的需要产线写出改善措施并签名;当天的报表需要有产线主管确认。最后由 QC组长检查交 QC主管或工程师审核后存放起来待日后查阅。 1.严重问题 (A类等级 ):确认问题存在,立即停线改善,同时要求产线管理立即对该员工进行教育训练和对该项制程进行改善。 2.一般问题 (B 类等级 ):确认问题存在,通知产线负责人立即进行改善并提出警告 ,但第二次检查仍未改善的须开具品质异常单。 3.轻微问题 (C类等级 ):确认问题存在,通知产线负责人注意跟进及改善;但经多次提出或口头改善(三次以上含三次)但仍未改善的须开具品质异常单。 IPQC: 产线组长: 产线主管确认: QC组长检查: QC主管审核:

广州致远电子股份有限公司

表单编号:QD-QM-015-01/A0

生产一线IPQC制程巡检记录表

年 月 日 生产线(班组): 生产单号:

制程等 级 B C C C B B B B A A B A B A B C C A B A A A A B A C A A A A A A

型名/版本: 时段/巡检结果

化 学 物 品 使 用

1.超声波洗净、喷三防漆时,是否配带防护口罩,避免吸入过多 “洗板水”的蒸汽。 2. 是否配带防护手套,避免皮肤长时间直接接触“洗板水”; 3.“洗板水”过脏时(变成棕黄色或清洗能力明显降低),是否及时更换。换下的废“洗板水”是否倒入指定“洗板水 ”回收桶内。 4.洗板水泄漏应急处理,是否使用吸管或干布吸起并用清水冲洗。 5.清板水挥发性较强,中途暂停使用时是否密封存贮。

方 法

2.员工操作过程及方法是否符合作业指导书要求?作业指导书要求的工具有无在使用? 3.生产前需要按BOM表生产首件,经确认无误签名后方能生产。 4.所有在线制程产品是否有标示?标示是否清淅易辩认?标示状态描述是否正确? 1.生产作业环境温湿度是否处于合适范围(温度15℃~30℃之间,环境湿度50%~75%RH之间);有无相关记录。 2.工作台是否整洁、工作区域内是否堆放与工作无关的东西; 3.烙铁、锡炉的温度是否设置正确;温度是否在标准值:350-400℃之内?使用设备仪器是否在仪校有效期内? 4.工位安排是否做好作业员岗前培训;作业员操作是否符合规范。

工序

检查内容

1.静电带是否带好?静电测试报表是否填写?有无只填写报告无测试动作现象?

稽核频率

负责人

9:0010:00

10:3011:30

14:0015:00

15:3016:30

16:3017:30

不符合项描述

每4小时1次 每天1次 进出车间时 接触板时 每次开拉 每次开拉 每2小时1次 每次开拉 每次开拉 每次开拉 每次开拉 每次开拉 每次开拉 每次开拉 每2小时1次 每4小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次 每2小时1次