液压传动课程设计参考题目

液压传动课程设计参考题目

液压传动课程一、设计参考:1.杨培元,朱福元主编《液压系统设计简明手册》,机械工业出版社2.马永辉,徐宝富,刘绍华《工程机械液压系统设计计算》,机械工业出版社3.雷天觉,《新编液压工程手册》,北京理工大学出版社二、设计题目(各班按点名册顺序确定)1、设计一台专用铣床的液压系统,工作台要求完成快进——工作进给——快退——停止的自动工作循环。

铣床工作台重量4000N,工件夹具重量为1500N,铣削阻力最大为9000N,工作台快进、快退速度为 4.5m/min,工作进给速度为0.06~1m/min,往复运动加、减速时间为0.05s。

工作采用平导轨,静、动摩擦分别为fs=0.2,fd=0.1, 工作台快进行程为0.3m,工进行程为0.1m。

2、设计一台校正压装液压机的液压系统。

要求工作循环是快速下行——慢速加压——快速返回——停止。

压装工作速度不超过5mm/s,快速下行速度应为工作速度的9倍,工件压力不小于10KN,其惯性负载为950N,摩擦阻力为920,液压缸机械效率为0.9,要求缸行程不小于400mm。

3、设计液压绞车液压系统,绞车能实现正反向牵引与制动,最大牵引力14吨,最大牵引速度10m/min,牵引速度与牵引力均可无级调节,制动力矩不小于2倍的牵引力矩。

4、设计一台卧式单面多轴钻孔组合机床液压系统,要求完成工件的定位与夹紧,所需夹紧力不得超过6000N。

该系统工作循环为:快进——工进——快退——停止。

机床快进快退速度约为6m/min,工进速度可在30~120mm/min范围内无级调速,快进行程为200mm,工进行程为50mm,最大切削力为25kN,运动部件总重量为15kN,加速(减速)时间为0.1s,采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

5、试设计一液压泵性能测试液压系统:被试液压泵型号为:CB-X,其主要参数参见液压手册。

6、设计一台小型液压机的液压系统,要求实现快速空程下行——慢速加压——保压——快速回程——停止的工作循环。

液压传动系统设计计算例题

液压传动系统设计计算例题1. 引言液压传动系统是一种常用的能量传递和控制系统,广泛应用于工程机械、航空航天、冶金、石油化工等领域。

本文将通过一个设计计算例题,介绍液压传动系统的设计过程和计算方法。

2. 设计要求设计一个液压传动系统,满足以下要求:•最大输出功率为100kW•最大工作压力为10MPa•最大转速为1500rpm•传动比为5:13. 功率计算根据设计要求,最大输出功率为100kW,转速为1500rpm,可以通过以下公式计算液压机的排量:功率(kW)= 排量(cm^3/rev) × 转速(rpm) × 压力(MPa) × 10^-6由于传动比为5:1,液压泵的排量为液压马达的5倍,因此液压泵的排量为:排量(cm^3/rev) = 功率(kW) / (转速(rpm) × 压力(MPa) × 10^-6 × 5)= 100 / (1500 × 10 × 10^-6 × 5)= 0.133 cm^3/rev4. 泵和马达的选择根据计算结果,液压泵的排量为0.133 cm^3/rev。

在实际中,可以选择一个接近或等于该排量的标准泵来满足需求。

假设我们选择了一台0.15 cm^3/rev的液压泵。

由于传动比为5:1,液压马达的排量为液压泵的1/5,因此液压马达的排量为:排量(cm^3/rev) = 液压泵排量 / 5= 0.15 / 5= 0.03 cm^3/rev同样地,我们可以选择一个接近或等于该排量的标准马达。

5. 油液流量计算油液流量可以通过以下公式计算:流量(L/min) = 排量(cm^3/rev) × 转速(rpm) / 1000液压泵的流量为:流量(L/min) = 0.15 × 1500 / 1000= 0.225 L/min液压马达的流量为:流量(L/min) = 0.03 × 1500 / 1000= 0.045 L/min6. 液压系统元件选择在设计液压传动系统时,除了液压泵和液压马达,还需要选择其他的液压元件,如油箱、油管、阀门等。

液压传动课程设计题目

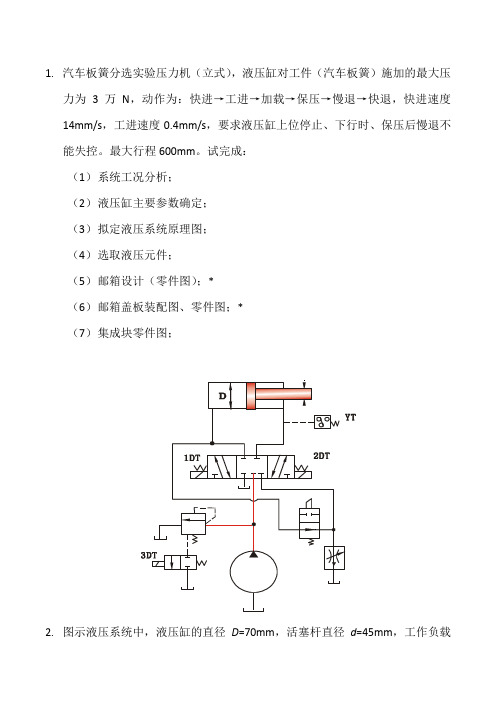

1.汽车板簧分选实验压力机(立式),液压缸对工件(汽车板簧)施加的最大压力为3万N,动作为:快进→工进→加载→保压→慢退→快退,快进速度14mm/s,工进速度0.4mm/s,要求液压缸上位停止、下行时、保压后慢退不能失控。

最大行程600mm。

试完成:(1)系统工况分析;(2)液压缸主要参数确定;(3)拟定液压系统原理图;(4)选取液压元件;(5)邮箱设计(零件图);*(6)邮箱盖板装配图、零件图;*(7)集成块零件图;2.图示液压系统中,液压缸的直径D=70mm,活塞杆直径d=45mm,工作负载F=16kN,液压缸的效率η=0.95,不计惯性力和导轨摩擦力。

快速运动时速度为v1=7m/min,工作进给速度为v2=0.053m/min,系统总的压力损失为折合到进油管路∑∆p l=0.5⨯106Pa。

试求:1)液压系统实现快进-工进-快退-原位停止的工作循环时电磁铁、行程阀、压力继电器的动作顺序表。

2)计算并选择系统所需要的元件,并在图上标明各元件的型号。

3.钻孔动力部件质量m=2000kg,液压缸的机械效率ηw=0.9,钻削力Fc=16000N 工作循环为:快进→工进→死挡铁停留→快退→原位停止。

行程长度为150mm ,其中工进长度为50mm。

快进、快退速度为75mm/s,工进速度为1.67 mm/s。

导轨为矩形,启动、制动时间为0.5s。

要求快进转工进平稳可靠,工作台能在任意位置停止。

4.单面多轴钻孔组合机床动力滑台液压系统,要求设计的动力滑台实现的工作循环是:快进——工进——快退——停止。

主要性能参数与性能要求如下:切削阻力FL=30468N;运动部件所受重力G=9800N;快进、快退速度1=3=0.1m/s,工进速度2=0.88×10-3m/s;快进行程L1=100mm,工进行程L2=50mm;往复运动的加速时间Δt=0.2s;动力滑台采用平导轨,静摩擦系数μs=0.2,动摩擦系数μd=0.1。

液压与气压传动课程设计题目

115021班液压与气压传动课程设计题目

1、除冰车的液压升降系统的设计

2、电动液压助力转向系统设计

3、全液压驱动轮胎压路机液压系统设计

4、液压提升机系统设计

5、液压伺服无级变速器系统设计

6、机场配餐车液压系统的设计

7、装载机液压系统设计

8、陆地液压钻机系统设计

9、斗轮装盐机液压传动系统的设计

设计要求:

1、对所设计的控制机构进行简介,包含机构图和文字说明;

2、根据机构所需实现的动作设计液压系统;

3、绘制液压系统图,对液压系统进行详细的功能阐述。

4、设计格式以毕业论文格式要求为准。

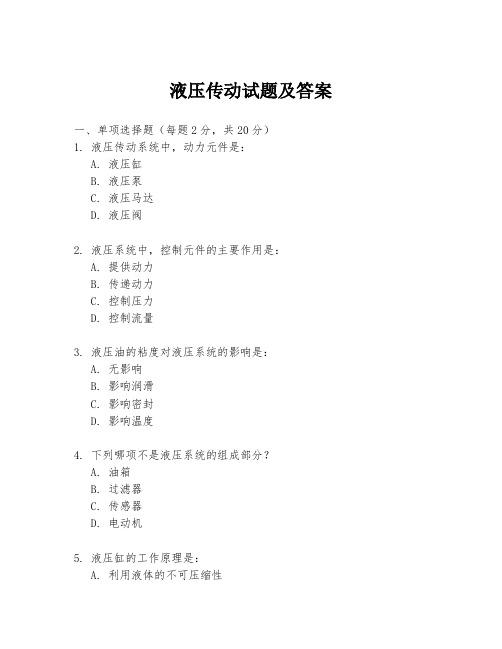

液压传动试题及答案

液压传动试题及答案一、单项选择题(每题2分,共20分)1. 液压传动系统中,动力元件是:A. 液压缸B. 液压泵C. 液压马达D. 液压阀2. 液压系统中,控制元件的主要作用是:A. 提供动力B. 传递动力C. 控制压力D. 控制流量3. 液压油的粘度对液压系统的影响是:A. 无影响B. 影响润滑C. 影响密封D. 影响温度4. 下列哪项不是液压系统的组成部分?A. 油箱B. 过滤器C. 传感器D. 电动机5. 液压缸的工作原理是:A. 利用液体的不可压缩性B. 利用液体的可压缩性C. 利用液体的流动性D. 利用液体的粘性二、多项选择题(每题3分,共15分)6. 液压泵的主要类型包括:A. 齿轮泵B. 柱塞泵C. 叶片泵D. 离心泵7. 液压系统中,执行元件的作用是:A. 转换能量B. 控制运动C. 产生力D. 产生速度8. 液压系统中,辅助元件包括:A. 油箱B. 过滤器C. 冷却器D. 管道9. 液压系统中,常见的故障类型有:A. 泄漏B. 堵塞C. 过热D. 噪声10. 液压系统中,压力控制阀的作用是:A. 维持压力B. 调节压力C. 限制压力D. 消除压力三、判断题(每题1分,共10分)11. 液压传动系统比机械传动系统更复杂。

()12. 液压油的粘度越高,液压系统的效率越高。

()13. 液压缸可以作为液压系统的执行元件。

()14. 液压系统中的过滤器是用来过滤液压油中的杂质。

()15. 液压泵的转速越高,其输出流量越大。

()四、简答题(每题5分,共20分)16. 简述液压传动系统的基本组成。

17. 解释液压系统中的“帕斯卡定律”。

18. 描述液压缸的工作原理。

19. 列举液压系统中常见的几种故障及其可能的原因。

五、计算题(每题10分,共20分)20. 已知液压缸的活塞面积为500平方厘米,液压泵提供的工作压力为10兆帕,求液压缸的推力。

21. 假设液压系统中的油液密度为870千克/立方米,液压缸的推力为5000牛顿,求液压泵的输出流量。

液压传动课程设计题目

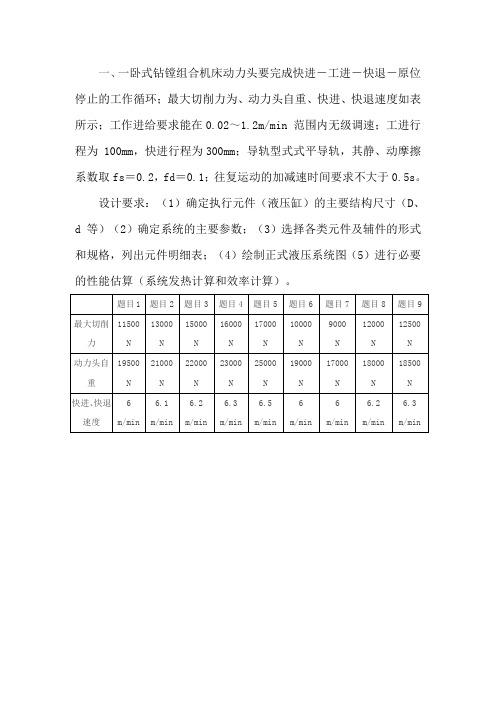

工作台导轨采用平 导轨,导轨间静摩擦系数 fs=0.2,动摩擦系数

fd=0.1,要求工作台能在任意位置上停留,其它参数如表所示。

设计任务:(1)确定执行元件(液压缸)的主要结构尺寸(D、

d 等);(2)确定系统的主要参数;(3)选择各类元件及辅件的形

式和规格,列出元件明细表;(4)绘制正式液压系统图;(5)进行

最大切 9000 8000 9100 9200 9300 7000 9000 9500 9400

削力

N

N

N

N

N

N

N

N

N

工作

台、夹 4000 3500 4100 4200 4300 3000 4000 3500 4000

具的总 N

N

N

N

N

N

N

N

N

重量

快进速 4.5

4

5

5.5

6

4.5

6

4.5

5

度 m/min m/min m/min m/min m/min m/min m/min m/min m/min

工进行程 100 mm 50 mm 80 mm 90 mm 100 mm 70 mm 80 mm 80 mm 85 mm

六、设计一台专用铣床,工作台要求完成快进——工作进给——

快退——停止的自动工作循环。工件夹具重量为 1500N,工作进给速

度为 0.06~1m/min,往复运动加、减速时间为 0.05s,工作采用平

切削阻 30468 30468 35000 30468 35000 30468 30000 31000 31500

力

N

N

N

N

N

N

N

液压课程设计题目_10

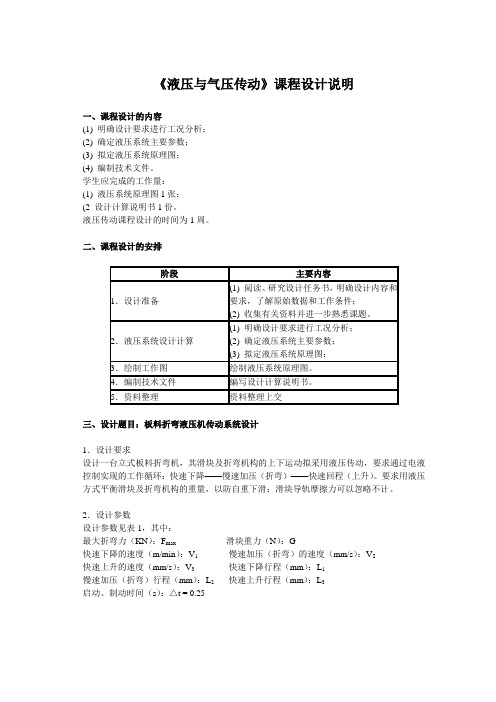

《液压与气压传动》课程设计说明一、课程设计的内容(1) 明确设计要求进行工况分析;(2) 确定液压系统主要参数;(3) 拟定液压系统原理图;(4) 编制技术文件。

学生应完成的工作量:(1) 液压系统原理图1张;(2 设计计算说明书1份。

液压传动课程设计的时间为1周。

二、课程设计的安排三、设计题目:板料折弯液压机传动系统设计1.设计要求设计一台立式板料折弯机,其滑块及折弯机构的上下运动拟采用液压传动,要求通过电液控制实现的工作循环:快速下降——慢速加压(折弯)——快速回程(上升)。

要求用液压方式平衡滑块及折弯机构的重量,以防自重下滑;滑块导轨摩擦力可以忽略不计。

2.设计参数设计参数见表1,其中:最大折弯力(KN):F max滑块重力(N):G快速下降的速度(m/min):V1慢速加压(折弯)的速度(mm/s):V2快速上升的速度(mm/s):V3 快速下降行程(mm):L1慢速加压(折弯)行程(mm):L2 快速上升行程(mm):L3启动、制动时间(s):△t = 0.25表1 系统设计参数表3.完成工作量液压系统原理图1张;设计计算说明书1份。

四、时间安排课程设计为2012年12月31日至2013年1月4日,1月4日上午11点之前请班长务必将设计说明书收齐并交至学院楼304室,未按规定时间上交的同学成绩计为零。

五、课程设计说明书样式见下页。

《液压与气压传动》课程设计说明书班级姓名学号成绩一、设计要求及工况分析二、负载与运动分析三、确定液压系统主要参数四、拟定液压系统原理图。

液压设计10题(12级)

第1组:设计一台卧式单面多轴钻孔组合机床的液压系统液压系统完成:⑴工件的定位与夹紧,所需夹紧力不得超过4000N;⑵机床进给系统的工作循环为“快进——工进——快退——原位停止”。

机床快进、快退速度为5m/min,工进速度为20~150mm/min,停留时间2s,快进行程为230mm,工进行程为70mm,最大切削力为20000N;运动部件总重量为12000N,加速(减速)时间为0.1s,采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

要求:1. 进行工况分析,绘制工况图;2. 拟定液压系统原理图,绘制电磁铁动作循环表;3. 计算液压系统,选择标准液压件。

4. 设计主油缸或油箱结构。

小组成员:4人一组。

2人油缸;2人油箱。

第2组:设计一台立式单面多轴钻孔组合机床的液压系统液压系统完成:⑴工件的定位与夹紧,所需夹紧力不得超过5000N;⑵机床进给系统的工作循环为“快进——工进——快退——原位停止”。

机床快进、快退速度为6m/min,工进速度为30~120mm/min,快进行程为200mm,工进行程为50mm,最大切削力为25000N;运动部件总重量为15000N,加速(减速)时间为0.1s,采用平导轨,不计摩擦力。

要求:1. 进行工况分析,绘制工况图;2. 拟定液压系统原理图,绘制电磁铁动作循环表;3. 计算液压系统,选择标准液压件。

4. 设计主油缸或油箱结构。

小组成员:4人一组。

2人油缸;2人油箱。

第3组:设计一台卧式镗孔组合机床的液压系统液压系统完成:⑴工件的定位与夹紧,所需夹紧力不得超过5000N;⑵机床进给系统的工作循环为“快进——Ⅰ工进——快进——Ⅱ工进——快退——停止”。

机床快进、快退速度为6m/min,工进速度为20~100mm/min,行程为220mm,工进行程为40mm,最大切削力为30000N;运动部件总重量为20000N,加速(减速)时间为0.1s,采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液压传动课程一、设计参考:1.杨培元,朱福元主编《液压系统设计简明手册》,机械工业出版社2.马永辉,徐宝富,刘绍华《工程机械液压系统设计计算》,机械工业出版社3.雷天觉,《新编液压工程手册》,北京理工大学出版社二、设计题目(各班按点名册顺序确定)1、设计一台专用铣床的液压系统,工作台要求完成快进——工作进给——快退——停止的自动工作循环。

铣床工作台重量4000N,工件夹具重量为1500N,铣削阻力最大为9000N,工作台快进、快退速度为 4.5m/min,工作进给速度为0.06~1m/min,往复运动加、减速时间为0.05s。

工作采用平导轨,静、动摩擦分别为fs=0.2,fd=0.1, 工作台快进行程为0.3m,工进行程为0.1m。

2、设计一台校正压装液压机的液压系统。

要求工作循环是快速下行——慢速加压——快速返回——停止。

压装工作速度不超过5mm/s,快速下行速度应为工作速度的9倍,工件压力不小于10KN,其惯性负载为950N,摩擦阻力为920,液压缸机械效率为0.9,要求缸行程不小于400mm。

3、设计液压绞车液压系统,绞车能实现正反向牵引与制动,最大牵引力14吨,最大牵引速度10m/min,牵引速度与牵引力均可无级调节,制动力矩不小于2倍的牵引力矩。

4、设计一台卧式单面多轴钻孔组合机床液压系统,要求完成工件的定位与夹紧,所需夹紧力不得超过6000N。

该系统工作循环为:快进——工进——快退——停止。

机床快进快退速度约为6m/min,工进速度可在30~120mm/min范围内无级调速,快进行程为200mm,工进行程为50mm,最大切削力为25kN,运动部件总重量为15kN,加速(减速)时间为0.1s,采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

5、试设计一液压泵性能测试液压系统:被试液压泵型号为:CB-X,其主要参数参见液压手册。

6、设计一台小型液压机的液压系统,要求实现快速空程下行——慢速加压——保压——快速回程——停止的工作循环。

快速往返速度为3m/min,加压速度为40~250mm/min,压制力为200kN,运动部件总重量为20kN。

7、设计一卧式单面多轴钻孔组合机床动力滑台的液压系统,动力滑台的工作循环是:快进——工进——快退——停止。

液压系统的主要参数与性能要求如下:轴向切削力为21000N,移动部件总重力为10000N,快进行程为100mm,快进与快退速度均为4.2m/min,工进行程为20mm,工进速度为0.05m/min,加速、减速时间为0.2s,利用平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

动力滑台可以随时在中途停止运动,试设计该组合机床的液压传动系统。

8、设计20吨汽车起重机的液压系统,实现支腿伸缩、工作台回转。

9、设计液压绞车液压系统,绞车能实现正反向牵引与制动,最大牵引力8吨,最大牵引速度10m/min,牵引速度与牵引力均可无级调节,制动力矩不小于2倍的牵引力矩。

10、设计一台钻、镗两用组合机床的液压系统,要求液压系统完成“快进—工进—快退—停止”的工作循环及工件的定位与夹紧。

已知:最大切削力为18000N,运动部件自重为28000N,工作台快进行程为200mm,工进行程为200mm,快进、快退速度为5m/min,工进速度为20—100mm/min,加、减速时间为0.2s,导轨为平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

工件所需夹紧力不得超过7000N,最小不低于5000N,由松开到夹紧的时间为1s,夹紧缸的行程为40mm。

11、设计一台卧式单面多轴钻孔组合机床的液压系统,要求液压系统完成“快进—工进—快退—停止”的工作循环。

已知:轴向切削力为3500N,移动部件总重量为5800N,工作台快进行程为100mm,工进行程为50mm,快进、退速度为7m/min,工进速度为50mm/min,加、减速时间为0.2s,导轨为平导轨,静摩擦系数为0.2,动摩擦系数为0.1。

12、设计一台卧式钻、镗组合机床液压系统,该机床用于加工铸铁箱型零件的孔系,运动部件总重G=10000N,液压缸机械效率为0.9,加工时最大切削力为12000N,工作循环为“快进——工进——死挡铁停留——快退——原位停止”。

行程长度为0.4m,工进行程为0.1m。

快进和快退速度为0.1m/s,工过速度范围为3×10-4 ~ 5×10-3m/s,采用平导轨,启动时间为0.2s。

要求动力部件可以手动调整,快进转工进平稳、可靠。

13、单面多轴钻孔组合机床,动力滑台的工作循环是:快进——工进——快退——停止。

液压系统的主要性能参数要求如下,轴向切削力为24000N;滑台移动部件总质量为510kg;加、减速时间为0.2s;采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1;快进行程为200mm,工进行程为100mm,快进与快退速度相等,均为3.5m/min,工进速度为30~40mm/min。

工作时要求运动平稳,且可以随时停止运动。

试设计动力滑台的液压系统。

14、设计卧式双面铣削组合机床的液压系统。

机床的加工对象为铸铁变速箱箱体,动作顺序为夹紧缸夹紧——工作台快速趋近工件——工作台进给——工作台快退——夹紧缸松开——原位停止。

工作台移动部件的总质量为400kg,加、减速时间为0.2s。

采用平导轨,静摩擦系数为0.2,动摩擦系数为0.1,夹紧缸行程为30mm,夹紧力为800N。

工作台快进行程为100mm,快进速度为3.5m/min,工进行程为200mm,工进速度为80~300m/min,轴向工作负载为12000N,快退速度为6m/min。

要求工作台运动平稳,夹紧力可调并保压。

15、设计液压绞车液压系统,绞车能实现正反向牵引与制动,最大牵引力8吨,最大牵引速度5m/min,牵引速度与牵引力均可无级调节,制动力矩不小于2倍的牵引力矩。

16、设计动力滑台液压系统,实现的工作循环是:快进——工进——快退——停止。

主要性能参数与性能要求如下:切削阻力FL=30468N;运动部件所受重力G=9800N;快进、快退速度V1=V3=0.1m/s,工进速度V2=0.88×10-3m/s;快进行程L1=100mm,工进行程L2=50mm;往复运动的加速时间△t=0.2s;动力滑台采用平导轨,静摩擦系数μs=0.2,动摩擦系数μd=0.1。

液压系统执行元件选为液压缸。

17、设计15吨汽车起重机的液压系统,实现支腿伸缩、工作台回转。

18、一台专用铣床的铣头驱动电机的功率N=7.5KW,铣刀直径D=120mm,转速n=350rpm,工作台重量G1=4000N,工件及夹具重量G2=1500N,工作台行程L=400mm,(快进300mm,工进100mm)。

快进速度为4.5m/min,工进速度为60~1000mm/min,其往复运动和加速(减速)时间t=0.05s,工作台用平导轨,静摩擦系数fs=0.2,动摩擦系数fd=0.1。

试设计驱动工作台的液压系统。

19、试设计一液压马达性能测试液压系统:被试液压马达型号为:GM5-16,其主要参数参见液压手册。

20、试设计一专用钻床的液压系统,要求完成“快进——工作——快退——停止(卸荷)”的工作循环,已知:切削阻力为13412N,运动部件自重为5390N,快进行程为300mm,工进行程为100mm,快进、快退运动速度为4.5m/min,工进速度为60~1000mm/min,加速和减速时间为△t=0.2s,机床采用平导轨,摩擦系数为Fs=0.2,Fd=0.1。

21、设计一台多用途大台面液压机液压系统,适用于可塑材料的压制工艺,如冲压、弯曲翻边、落板拉伸等。

要求该机的控制方式:用按钮集中控制,可实现调整、手动和半自动,自动控制。

要求该机的工作压力、压制速度、空载快速下行和减速的行程范围均可根据工艺要求进行调整。

主缸工作循环为:快降、工作行程、保压、回程、空悬。

顶出缸工作循环为:顶出、顶出回程(或浮动压边)。

设计参数:最大压制力:8100(KN)活动横梁最大行程:800(mm)活动横梁空载最大下行速度:100(mm/s)活动横梁工作时最大速度:8(mm/s)活动横梁最大回程速度:35(mm/s)回程力:520(KN)顶出力:300(KN)顶出回程力:215(KN)拉伸时压边压力:340(KN)顶出活塞最大行程:250(KN)顶出活塞最大速度:65(mm/s)顶出活塞最大退回速度:95(mm/s)22、设计一动力滑台的液压系统,以“快进-工进-快退-停止”的工作循环。

工作进行时负载为30KN,机床工作部件总质量为900Kg,快进、快退速度为5.7m/min,快进行程长度为100mm,工进行程长度为50mm,往复运动加、减速时间最长为0.16s。

23、设计小型压机的液压系统,要求完成的工作循环为快速下降-慢速压制-保压延时-快速退回-原位停止。

最大压制力为130KN,移动部件自重G=2100N,移动时摩擦力为1300N,快速下降时速度为4.8m/min,慢速压制时最大速度为0.2m/min,快退时速度为6m/min,设系统中压机的上升、下降加速时间为0.18秒,保压延时采用时间继电器控制。

24、设计一动力滑台的液压系统,以“快进-工进-快退-停止”的工作循环。

工作进行时负载为25KN,机床工作部件总质量为850Kg,快进、快退速度为5m/min,快进行程长度为100mm,工进行程长度为50mm,往复运动加、减速时间最长为0.2s。

25、某一卧式单面多轴钻孔组合机床,机床工作时轴向切削力为25KN;往复运行加速、减速的惯性力为500N;静摩擦阻力为1.5KN;动摩擦阻力为0.85KN;快进、快退速度为0.1m/s;快进行程长度为0.1m;工进速度为0.00085m/s;工进行程长度为0.04m。

减速时间最长为0.15s。

机床的动作顺序为:定位-夹紧-动力滑台快进-工进-快退-原位停止-夹具松开。

26、某一卧式单面多轴钻孔组合机床,机床工作时轴向切削力为32KN;往复运行加速、减速的惯性力为520N;静摩擦阻力为1.3KN;动摩擦阻力为0.8KN;快进、快退速度为0.1m/s;快进行程长度为0.1m;工进速度为0.0008m/s;工进行程长度为0.04m。

机床的动作顺序为:定位-夹紧-动力滑台快进-工进-快退-原位停止-夹具松开。

27、设计专用机床的液压系统,专用机床的工作台自重G=4000N,平导轨的静摩擦系统f g=0.2,动摩擦系统f d=0.1,工作台加、减速时间为0.1s,切削负载为F L=16000N,快速运动的速度V L=6m/min,工作进给的速度为53mm/min,液压缸的机械效率ηm=0.92,进、出油路油管长度均设为1m。