FANUC+维修培训系列资料6参数详解.pdf

FANUC数控系统的常用维修调整参数及设置

FANUC数控系统的常⽤维修调整参数及设置第⼆参考点参数发那科数控系统光栅⽣效NO.1815.1=1 FSSB开放相应接⼝。

⼆、进给轴控制相关参数1423 ⼿动速度1424 ⼿动快进1420 G00快速1620 加减速时间1320 软件限位1326三、回零相关参数NO.1620 快进减速时间300msNO.1420 快进速度 10mNO.1425 回零慢速NO.1428 接近挡铁的速度NO.1850 零点偏置四、SP调整参数NO.3701.1=1 屏蔽主轴NO.4020 电机最⼤转速NO.3741 主轴低档转速(最⾼转速)NO.3742 主轴⾼档转速(最⾼转速)NO.4019.7=1 ⾃动设定SP参数(即主轴引导)NO.4133 主电机代码NO.3111.6=1 显⽰主轴速度NO.3111.5=1 显⽰负载监视器NO.4001.4 主轴定位电压极性(定位时主轴转向)NO.3705.1=1 SOR⽤于换档NO.3732=50 换档速度NO.4076=33 定位速度NO.4002.1=1 外接编码器⽣效NO.4077 定位脉冲数(主轴偏置)NO.3117.0=1 显⽰主轴负载表第⼆参考点参数OM系列:735~738;X/Y/Z/4Oi系列:1241采⽤绝对编码器时,先将参数#1815.4改为0,当回零位置发⽣变化以后,第⼆参考点位置也会发⽣变化。

因此第⼆参考点的数值(参数:1241),就要重新设置,⽅法是先将该轴回零,然后⽤⼿脉将该轴摇⾄原先的位置(特别是换⼑点的轴要与机械⼿配合),这时显⽰器上该轴的数字再乘以每脉冲所⾛的距离的倒数,如0.001us/单脉冲,即乘以1000,输⼊到1241⾥去,可能要经过⼏次修调。

才能确定第⼆参考点。

数值输⼊完后,将#1815.4改为 1。

2,存储⾏程软限位参数O系列:700~702,对应 X/ Y/ Z轴设置值:0~9999999当设置 9999999 时,取消正⽅向软限位703;707,对应 4;-4,⼀般为回转轴704~706,对应-X/-Y/-Z轴设量值:0~ -9999999当设置为 -9999999 时。

数控维修常用参数FANUC

数控维修常用参数FANUCFANUC数控系统是目前广泛应用于数控机床的一套完整的控制系统,其参数设置和调整对于机床运行的稳定性和使用寿命都有非常重要的影响。

本文将介绍常用的FANUC数控系统的参数设置和调整方法。

1. 脉冲当量(Pulse Equivalency,PE)脉冲当量是指伺服电机每转动一定角度所需的脉冲数量。

FANUC数控系统中的每个轴都需要设置脉冲当量。

在机床加工时,FANUC数控系统通过计算脉冲数量来控制电机的转动角度,从而实现精确的加工。

脉冲当量的设置过大或过小都会导致机床加工精度的下降。

通常情况下,可以通过调整脉冲当量来提高加工精度。

脉冲当量的设置方法是根据机床的传动结构和伺服系统的性能进行计算,并通过实际加工进行调整。

2. 速度环比例增益(P-Gain)速度环比例增益是指在伺服电机的速度控制环节中,通过调整输入速度和输出速度的比例关系来提高系统的动态性能。

过大的比例增益会导致系统震荡或不稳定,过小的比例增益会影响系统的动态响应能力。

在FANUC数控系统中,可以通过调整速度环比例增益来提高机床的加工效率和精度。

一般情况下,可以通过实际加工试验和性能评估来确定最佳的速度环比例增益值。

3. 加速度环比例增益(A-Gain)加速度环比例增益是指在伺服电机的加速度控制环节中,通过调整输入加速度和输出加速度的比例关系来提高系统的动态性能和加工效率。

在FANUC数控系统中,可以通过调整加速度环比例增益来提高机床的动态性能和加工效率。

一般情况下,可以通过实际加工试验和性能评估来确定最佳的加速度环比例增益值。

4. 位置环比例增益(P-Gain)位置环比例增益是指在伺服电机的位置控制环节中,通过调整输入位置和输出位置的比例关系来提高系统的定位精度和稳定性。

在FANUC数控系统中,可以通过调整位置环比例增益来提高机床的定位精度和稳定性。

一般情况下,可以通过实际加工试验和性能评估来确定最佳的位置环比例增益值。

FANUC数控系统维修及参数

FANUC数控系统维修及参数2009-8-15 8:41:04 FANUC数控系统维修技巧1由于现代数控系统的可*性越来越高,数控系统本身的故障越来越低,而大部分故障主要是由系统参数的设置,伺服电机和驱动单元的本身质量,以及强电元件、机械防护等出现问题而引起的。

设备调试和用户维修服务是数控设备故障的两个多发阶段。

设备调试阶段是对数控机床控制系统的设计、PLC编制、系统参数的设置、调整和优化阶段。

用户维修服务阶段,是对强电元件、伺服电机和驱动单元、机械防护的进一步考核,以下是数控机床调试和维修的几个例子:例1一台数控车床采用FAGOR80 2 5控制系统,X、Z轴使用半闭环控制,在用户中运行半年后发现Z轴每次回参考点,总有2、3mm的误差,而且误差没有规律,调整控制系统参数后现象仍没消失,更换伺服电机后现象依然存在,后来仔细分析后估计是丝杠末端没有备紧,经过螺母备紧后现象消失。

例2一台数控机床采用SIEMENS81 0T系统,机床在中作中PLC程序突然消失,经过检查发现保存系统电池已经没电,更换电池,将PLC传到系统后,机床可以正常运行。

由于SIEMENS81 0T系统没有电池方面的报警信息,因此,SIEMENS81 0T系统在用户中广泛存在这种故障。

例 3 一台数控车床配FANUCO-TD系统,在调试中时常出现CRT闪烁、发亮,没有字符出现的现象,我们发现造成的原因主要有:①CRT亮度与灰度旋钮在运输过程中出现震动。

②系统在出厂时没有经过初始化调整。

③系统的主板和存储板有质量问题。

解决办法可按如下步骤进行:首先,调整CRT的亮度和灰度旋钮,如果没有反应,请将系统进行初始化一次,同时按RST键和DEL键,进行系统启动,如果CRT仍没有正常显示,则需要更换系统的主板或存储板。

例4一台加工中心TH6 2 40,采用FAGOT80 55控制系统,在调试中C轴精度有很大偏差,机械精度经过检查没有发现问题,经过FAGOR技术人员的调试发现直线轴与旋转轴的伺服参数的计算有很大区别,经过重新计算伺服参数后,C轴回参考点,运行精度一切正常。

FANUC_数控系统维修调整资料fanuc发那科维修说明书 故障分析解决

FANUC_数控系统维修调整资料fanuc发那科维修说明书故障分析解决FANUC 数控系统维修调整资料(WIA日照工厂)2007-2-19说明本资料是根据网络收集的部分资料以及韩国工程技术人员来WIA培训的部分笔记整理而成,主要针对平时工作中能遇到几率高的问题,时间仓促,加上本人的笔记可能不全面,错误在所难免,如果大家发现有错误或遗漏,请及时补正修改,以方便大家工作。

WIA日照工厂所用的数控系统主要是FANUC系列中的0系列、0i系列、POWER MATE 系列和110M,本资料试图将这几个系列的系统的数据备份、恢复、原点调整、ALARM信息以及相关的参数做详细说明,并附录了0系列故障诊断与处理的部分,希望能对大家的工作有所帮助。

FANUC 0TT 原点设置方法WIA日照工厂内WA30-10T采用的就是本类型.下面以两轴系统(X轴Z轴)为例,说明原点调整的方法。

1( MODE选择为HANDLE,将X轴Z轴手动调整好原点(参照系统的原点标志,使之对齐)。

2( MODE选择为MDI ,按DNGOS,直至出现PARAMETER画面,用?下找PWE参数,将其修改为“1”。

3( 按NO.,输入22,按INPUT,屏幕(CRT)显示参数号为21。

的参数,将参数“21”的值全部修改为“0”。

4( 关闭NC电源,5秒后打开,按“运行准备”。

5( 按DNGOS,直至出现PARAMETER画面,按NO.,输入22,按INPUT,屏幕(CRT)显示参数号为21。

的参数,将参数“21”的后3位修改为“101”。

( 修改PWE参数为“0”。

6( 出现ALARM100 ALARM000,关闭NC电源,5秒后再开,系统显7示X轴Z轴坐标为“0.000”,原点调整完毕。

参数说明:FANUC 0MC 原点设置方法此处以3轴系统为例,说明此系统恢复原点的方法。

修改相应参数的方法以及相关参数的含义参照0TT 的修改步骤。

1) 将PWE“0”改为“1”,更改参数NO.76.1=1,NO.22改为00000000,(此时CRT显示“300”报警即X、Y、Z轴必须手动返回参考点。

发那科系统基本参数设定

维修培训实习教材第二节基本参数设定一实习目的(一)掌握FANUC 数控系统的参数输入方法(二)掌握FANUC 数控系统的参数设定步骤(三)掌握机床运行所需要设定的最基本参数二实习内容学习“参数设定支持画面”中每一项的设定三实习步骤有关参数设定的说明:对于FANUC数控系统,其参数的数目是很大的,想对每一位参数都进行掌握和设定是很困难的。

事实上,对FANUC数控系统参数,并不是需要对其输入某个数值才称之为设定参数。

大部分的位型参数,设为0时反而是有效的,设为0反而是很多机床默认的习惯状态。

这点在进行参数学习时要清楚。

具体步骤:(一)系统通电,将“参数可写入”开关打开。

(二)系统断电,重新开机,开机的同时按住[RESET]功能键直到系统进入正常画面,其结果是系统参数被清除,但系统功能参数(也叫保密参数)(NO.9900-9999)不被清除,如果是新版系统,系统功能参数(也叫保密参数)存在于系统软件中,也不会被清除。

所以,此项操作仅会清除系统功能参数(也叫保密参数)之外的普通参数(三)按[SYSTEM] 功能键,然后按扩展软键[+]几次,直到出现参数设定支持画面的软键[PRMTUN] 。

进入参数设定支持画面(按软键[PRMTUN])。

画面中的项目就是参数的设定调试步骤。

这次着重学习第一项“AXISSETTING(轴设定)”项和最后一项“MISCELLANY (其它)”项,参数设定支持画面里的其他项(伺服参数设定,主轴设定等)将在别的课时里学习。

(四)按照顺序设定这两项参数。

第一项:按此键几次,出现下图中的软键[PRMTUN]参数设定步骤和内容AXIS SETTING(轴设定)项,轴设定里面有以下几个组,对每一组参数进行设定。

第二项:“MISCELLANY (其它)”项,也就是参数设定支持画面里的最后一项,里面有一个组,对该组的参数进行设定。

(五)设完之后,用手动进给方式尝试实现轴的进给,同时观察系统诊断画面,看看在梯形图控制正常的情况下,轴为什么不能实现进给?注意以下几个参数:PRM NO. 1023PRM NO. 1800#1PRM NO. 3003#0 3003#2 3003#3PRM NO. 3004#5请查找手头的<0i-C参数说明书>,了解它们的详细意义,然后进行正确的设定。

发那科fanuc维修手册 内部资料

式中伺服电机 转输入脉冲数的设定是可 改变 (例)HC-KFE系列 令0000 pulse/rev的场合 如果设定值是0,可根据连接的伺服电机的 辨率自动的设定这个参数 初始值 令 设定范围 0 令~65535 AL.3以 过流 伺服放大器的输出电流超过了允许电流 < 要原因> <处理方法> ?伺服放大器输出侧②?三?上相存在短路 → 确接线 ?伺服放大器输出侧②?三?上相接地 → 确接线 ?由于外来噪声的干扰,过流检测电路出 错误 →实施抗干扰处理 ?伺服放大器晶体管(IPM)故障 →更换伺服放大器 AL.33 过压 直流母线电压的输入在400三 < 要原因> <处理方法> ?内置的再生 动电阻或再生 动选件的接线断路或接触 良 →更换电线 → 确接线

?伺服放大器和伺服电机之间的配合有误 →使用 确的配合

?参数No.0选择的伺服电机 当前使用的伺服放大器 匹配 → 确设定参数No.0

AL.以0 编码器异常以

编码器和伺服放大器之间通 异常

< 要原因> <处理方法>

?编码器接头CN以没有连接好 → 确接线

?编码器电缆故障(断路或短路) →修理或更换电缆

?伺服放大器内部故障 →更换伺服放大器

AL.以0 编码器异常以

编码器和伺服放大器之间通 异常

< 要原因> <处理方法>

?编码器接头CN以没有连接好 → 确接线

?编码器电缆故障(断路或短路) →修理或更换电缆

?编码器故障 →更换伺服电机

AL.令A 电机配合异常

伺服放大器和伺服电机之间配合有误

< 要原因> <处理方法>

新建文本文档.txt

菱伺服放大器内部故障处理方法

发那科数控机床维修基础知识培训

第三节:伺服参数调整 详细介绍伺服参数初始化步骤,伺服参数优化调整,全闭环控制的参数设定及调整, 振动抑制调整。

第六节:主轴定向 使用外部开关信号, 编码器, 或者主轴电机内部位置传感器定向的连接说明,参数说 明,调试步骤。

备注:以上几个部分基本都是简单的对系统连接的介绍,如果在实际的调试过程中遇到本说 明书中没有提到的内容,可以参考相应的系统连接说明书(硬件)/(功能)、系统参数说 明书、伺服/主轴规格说明书或参数说明书,如果遇到难以解决的技术问题,可与我公 司 技 术 部 联 系 , 联 系 电 话 : 010-62984734 , 传 真 : 010-62984741 。 网 上 答 疑 : , email: tech@, hunian@

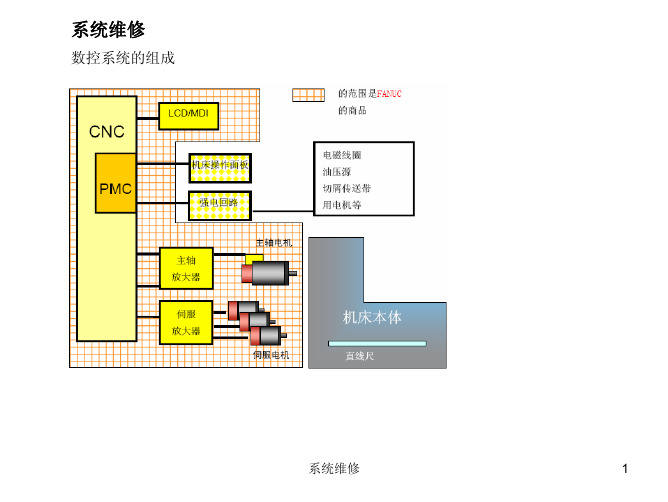

的 0iTC/ 0i-Mate-TC,各系统一般配置如下:

系统型号

用于机床

放大器

电机

0iC 最多 4 轴

0i Mate C 最多 3 轴

0iMC 0iTC 0i Mate MC 0i Mate TC

加工中心,铣床 车床 加工中心,铣床 车床

αi 系列的放大器 αi 系列的放大器 βi 系列的放大器 βi 系列的放大器

济南第一机床厂培训教材 0iC/0i-Mate C 调试手册

(一)

BEIJING-FANUC 技术部 2005.3. BFM-TEHU004C

内容提要

前言 : 0i 系列各系统的新能比较 第一节:硬件连接

发那科数控系统维修资料

处理方法:更新相关错误软件→更换FRPM/SRAM卡→母板

ALM910,911,935:SRAM校验错误

处理方法:检查电池→SRAM初始化→更换FROM/SRAM卡→母板

ALM912~919:DRAM奇偶校验错误 处理方法:更换CPU卡

[RESET]+[DEL] 开机

ALM920,921:轴卡监控CPU及CPU外围错误,或轴卡中RAM奇偶校验错误

系统维修

8

LEDG3 LEDG2 LEDG1 LEDG0

接通电源时LED状态的变化(当系统不能正常启动时,需观察)

NO 状态LED 1 □□□□ 2 ■■■■ 3 □■■■ 4 ■□■■ 5 □□■■ 6 ■■□■ 7 □■□■ 8 ■□□■ 9 □□□■ 10 □ ■ ■ □ 11 ■ ■ ■ □ 12 ■ □ □ □

14

保险的更换

系统的保险(7.5A)

LCD的保险(2A)

系统维修

15

系统风扇的更换 系统的风扇安装在系统的上方 1)切断系统电源 2)将需更换的风扇拉至跟前 3)将拉至风扇装置向上提,从机壳上拆下风扇 4)将风扇装入机壳 5)往里推,听到“咔嚓”声表示风扇装好

系统维修

16

系统启动状态中七段LED显示

处理方法:光缆→轴卡→CPU卡→母板

ALM926:FSSB串行通讯错误

处理方法:参照伺服放大器LED显示,进行处理。

ALM930:CUP异常中断

处理方法:干扰(开关机好)→(持续出现)更换CPU卡

(注意:轴卡问题有时也会产生ALM930)

ALM950:I/O LINNK通讯异常,或PMC控制电路异常

逆变器的连接

系统维修

13

分离型

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第六讲参数详解参数在NC系统中用于设定NC数控机床及辅助设备的规格和内容,以及加工操作中所必须的一些数据。

机床厂家在制造机床、最终用户在使用的过程中,通过参数的设定,来实现对伺服驱动、加工条件、机床坐标、操作功能、数据传输等方面的设定和调用。

FANUC 0i-MA系统,也有参数设置的功能来与其强大的功能相对应。

如果参数设定错误,将对机床和NC系统产生不良的影响,故在更改参数之前,一定要清楚地了解该参数的意义及其对应的功能。

下面我们来了解一下参数的使用事项。

第一节参数的基础知识介绍一、参数画面的显示和调出在了解各个参数的定义和设定之前,必须学会如何调出参数画面。

参数的调出步骤如下:1、按MDI面板上的功能键一次或几次后,再按软键[参数]来选择参数画面。

如图6-1所示。

图6-12、参数画面有多页组成,可以用以下两种方法来显示所需参数的画面。

①用翻页键或光标移动键,显示所要查找的参数画面;②在MDI键盘上输入参数号,然后按软键[NO检索](如图6-2)。

这样可以快速找到所要参数的画面。

二、参数的分类1、FANUC 0i-MA 数控系统的参数按照数据形式大致可分为位型和字型。

其中位型又分位和位轴型,字型又分字节型、字节轴型、字型、字轴型、双字型、双字轴型8种。

轴型参数允许参数分别设定给各个控制轴。

位型参数是指对该参数的0至7这八位单独设置“0”或“1”的数据,位型参数的格式如图6-2所示。

图6-2不同数据类型的数据有效输入范围如下表所示。

数据类型 数据的有效输入范围 备注 位型 位轴型 0或1 字节型 字节轴型-128~127 0~255 有部分参数不使用符号字型 字轴型-32768~32767 0~65535 有部分参数不使用符号双字型 双字轴型-99999999~99999999 字型参数在参数画面的显示,如图6-3示。

图6-32、按照设定对象的不同,可以细分为49个类别,具体如下表。

参数类别参数号范围 “SETTING ”的参数0000~0020 RS-232-C 串口与I/O 设备进行数据传输的参数0100~0123> L 0%MDI *** *** *** 08:36:45[ NO 检索 ] [ 接通:1] [ 断开:0 ] [ +输入 ] 输入 S O []参数 (STROKE LIMIT ) 0002 N0000001320 LI MI T 1+ X 5000 Y 5000 Z 50001321 LI MI T 1- X -800000 Y -500000 Z -550000POWER MATE管理器的参数0960轴控制、单位设定的参数1001~1023 设定坐标系的参数1201~1260 存储式行程检查参数1300~1327 进给速度的参数1401~1461 加减速控制参数1601~1785 伺服的参数1800~1897 α系列AC伺服电动机参数2000~2209 DI/DO的参数3001~3033 画面显示及程序编辑参数3100~3295 编辑程序的参数3401~3460 螺距误差补偿参数3620~3624 主轴控制参数3700~4974 串行接口主轴Cs轮廓控制用参数3900~3924 α系列串行接口主轴参数4000~4351 刀具补偿用参数5001~5021 钻削固定循环参数5101~5115 螺纹切削循环参数5130多重循环参数5132~5143 小直径深孔钻削循环参数5160~5174 刚性攻螺纹参数5200~5382 缩放/坐标旋转参数5400~5421 单方向定位参数5431~5440 极坐标插补参数5450~5463 法线方向控制参数5480~5485 分度工作台分度参数5500~5512 用户宏程序参数6000~6091 图案数据输入参数6101~6110 跳步功能用参数6200~6202 刀具长度自动补偿参数6240~6255 外部数据输入、输出参数6300图形显示参数6500~6503 画面运转时间及零件数显示参数6700~6758 刀具寿命管理参数6800~6845 位置开关功能参数6901~6959 手动/自动运行参数7001手轮进给、中断参数7100~7117 挡块式参考点设定参数7181~7186 软操作面板参数7200~7399 程序再启动、加工返回再开始参数7300~7310 多边形加工参数7600~7621 PMC轴控制参数8001~8028 基本功能参数8130~8134 简易同步控制参数8301~8315顺序号可校对停止参数 8341~8342 其他一些参数 8701~8790 维修用参数 8901这么多参数一定会让你眼花。

在参数画面进行操作的时候,也会一时难以记起想要查看或修改参数的号码。

为方便查找参数可使用CNC 系统的帮助功能。

其使用方法如下。

①在MDI 面板上按”HELP ”键;②再按[PARAM]软键,会出现参数分类的画面; ③用翻页键来上下翻页进行查看。

三、参数的设定在进行参数设定之前,一定要清楚所要设定参数的含义和允许的数据设定范围,否则的话,机床就有被损坏的危险,甚至危及人身安全,这一点必须要注意。

1、参数的设定和修改的方法。

①将机床置于MDI 方式或紧急停止状态;②在MDI 面板上按“OFFSET SETTING ”键一次后,再按[SETTING]软键。

会显示如下画面。

③将光标移动到“参数写入”项上使“参数写入”=1,此进会出现“P/S100”报警,不用理会,可进行下面的操作;④将光标移至所需设定或修改的参数号上进行参数修改; ⑤移改完后,再将“参数写入”设为0,并按“RESET ”键; ⑥如出现“0000”报警需关机再开。

2、修改参数排除故障的实例通过以下实例来说明参数的设定和修改方法。

①实例一:开机时出现P/S 100ALARM 之排除方法 A 、模式选择钮转到手动输入(MDI );B 、压下刀补设置键 “OFFSET SETTING ”;C 、压一下“[SETTING]”软键,使荧幕以下画面;参数写入 = 0 (0:不可 1:可不可)TV 校正 = 0 (0:OFF 1:ON )PUNCH CODE = 1 (0:EIA 1:ISO )输入单位 =0 (0:MM 1:INCH )I/O 频道 =0 (035 频道NO.)顺序号 =0 (0:OFF 1:ON )磁带格式 =0 (0:无变换 1:F10/11)排序停止 =0 (程序号)( ~排序停止 =0 顺序号)> L 0%MDI *** *** *** 08:36:45[ 补正 ] [SETTING] [ 座标系 ] [ ] (操作) S O []SETTI NG (MD I ) 0002 N000000参数写入 = 1 (0:不可 1:可不可)T V 校正 = 0 (0:OFF 1:O N )P UNCH CO DE = 1 (0:EIA 1:ISO )输入单位 =0 (0:M M 1:IN CH )I /O 频道 =0 (035 频道NO.)顺序号 =0 (0:OF F 1:ON )磁带格式 =0 (0:无变换 1:F 10/11)排序停止 =0 (程序号)( ~排序停止 =0 顺序号)> L 0%MDI *** *** *** 08:36:45[ 补正 ] [SETTING] [ 座标系 ] [ ] (操作) S O []SETTI NG (MDI ) 0002 N00000D 、确认“游标”是否在参数写入=1处(此处若为1就会产生PS100ALARM );E 、按"0" 使“参数写入”=“1”改为“参数写入”=“0”;F 、压重置键 ,取消故障报警,以上即完成故障的排除。

②实例二:X 轴无法进行原点复归之故障处理当X 轴在原点复归的中途(实际机械位置并无过行程),会发生“510X 轴过行程(+X )”时,处理步骤如下:A 、将模式选择到MDI 模式,压下刀补设置键,再压下荧幕下方“[SETTING]”软键,使出现如下画面。

B 、确认“游标”位置是否在参数写入=0之处,若不在此位置时,请移动游标到参数写入=0之位置。

按“1”→INPUT ,荧幕会出现“100P/S ALARM ”之故障讯息,同时NC 异警红灯会亮起。

C 、按“CAN+RESET ”键,取消异警;D 、压一次系统键 ;E 、再压下荧幕下方[参数]键,使出现如下之画面I N PU T RE SE T 参数写入 = 0 (0:不可 1:可不可)T V 校正 = 0 (0:O F F 1:O N )P U N CH CO DE = 1 (0:EI A 1:I SO )输入单位 =0 (0:M M 1:IN CH )I /O 频道 =0 (035 频道NO.)顺序号 =0 (0:OF F 1:ON )磁带格式 =0 (0:无变换 1:F 10/11)排序停止 =0 (程序号)( ~排序停止 =0 顺序号)> L 0%MDI *** *** *** 08:36:45[ 补正 ] [SETTING] [ 座标系 ] [ ] (操作) S O []SETTING (MDI ) 0002 N000000ALARM MESSAGE 000 N 000O 20“100 P/S ALARM ”S OT ALARM MDI[ALARM][ ][ ][ ][ ]SYS TEM > L 0%MDI *** *** *** 08:36:45S O 参数 (SETTING ) 0002 N0000000000 SEQ INI ISO T VC 0 0 0 0 0 0 0 00001 F CV0 0 0 0 0 0 0 00002 SJZ RDG 0 0 0 0 0 0 0 00012 RMV MIR X 0 0 0 0 0 0 0 0 Y 0 0 0 0 0 0 0 0 Z 0 0 0 0 0 0 0 0F 、压下数字“1320”,则功能软键出现如下画面G 、按“[ NO 检索 ]”软键会出现“参数”1320之画面。

H 、确认“游标”是否停留在“1320”号“X ”之“5000”处,以免改错参数。

I 、按“999999”→“INPUT ”或按“[输入]”软键,使参数“1320”内“X ”之值由5000变成999999。

J 、模式选择钮转到“原点复归”位置,并使X 轴以较慢的速度作为原点复归。

K 、X 轴原点复归完成后,再将模式选择钮转回“手动输入”位置。

L 、按照上述之步骤,使光标停留到参数1320号“X ”之“999999”处。

M 、按以上方法将“999999”改为“5000”;将参数写入改为0。

N 、压重置键。