精馏原理

精馏 原理介绍 甲醇

精馏原理介绍甲醇

精馏是一种分离液体混合物的方法,通过在不同温度下蒸发和凝结来分离混合物中不同成分。

精馏的原理基于不同物质的沸点不同。

在一个精馏设备中,混合物被加热,在加热过程中,组成混合物的各个成分开始蒸发。

由于每种成分的沸点不同,某些成分会更容易蒸发,而某些成分会更容易凝结。

蒸发后的气体通过冷凝器冷却,变为液态形式,然后收集下来。

这样就实现了混合物的分离。

蒸发和冷凝循环进行,直到混合物的所有成分被分离为止。

甲醇是一种具有比较低沸点的有机化合物,其沸点约为

64.7°C。

通过精馏的方法,可以将甲醇和其他高沸点的组分进

行有效分离。

在精馏过程中,将混合物加热至甲醇沸点以上,甲醇开始蒸发,然后通过冷凝器冷却并收集。

其他高沸点的组分则会保持在液体状态。

通过这样的操作,可以得到纯度较高的甲醇。

蒸馏或精馏的基本原理

蒸馏或精馏的基本原理

蒸馏和精馏是常用的分离技术,其基本原理在化工生产和实验室中被广泛应用。

蒸馏和精馏是通过液相和气相之间的分馏作用实现的,本文将详细介绍这两种技术的基本原理及其区别。

蒸馏的基本原理

蒸馏是将液体混合物在受热的装置中加热,使其转变为气态,然后再将气态物

质冷凝并收集的分离方法。

其基本原理是利用不同物质的沸点差异来实现分离。

在蒸馏过程中,混合物中沸点较低的物质首先蒸发,然后冷凝成为液体,从而实现物质的分离。

蒸馏通常分为简单蒸馏和精馏两种类型。

简单蒸馏适用于沸点差异较大的混合物,而精馏则适用于沸点差异较小的混合物。

精馏的基本原理

精馏是蒸馏的一种改良方法,用于分离沸点接近的液体混合物。

与简单蒸馏不同,精馏在蒸馏过程中通过多次蒸馏操作来提高纯度,实现更精确的分离。

在精馏过程中,混合物经过加热蒸发、冷凝以及收集凝结液体的多个循环,从而逐渐提高目标物质的纯度。

精馏的基本原理是利用混合物中各组分的沸点差异来不断分离混合物,通过多

次蒸馏操作使得目标物质逐渐富集在收集液体中。

精馏可以更有效地提高混合物的纯度,广泛应用于化工生产、制药和食品工业中。

总结

蒸馏和精馏是重要的分离技术,通过利用不同物质的沸点差异来实现混合物的

分离。

蒸馏适用于沸点差异较大的混合物,而精馏则适用于沸点差异较小的混合物。

精馏通过多次蒸馏操作提高纯度,广泛应用于化工生产和实验室分离技术中。

在实际应用中,根据需要选择合适的蒸馏或精馏方法来实现目标物质的分离。

(化工原理)精馏原理

精馏的原理和过程

原理

基于物质的沸点不同,通过加热和冷凝的方法,将不同沸点的物 质分离出来。

过程

将液体混合物加热至沸腾,产生的蒸汽在冷凝器中冷凝,再通过 回流装置将冷凝液返回精馏塔中,重复进行加热和冷凝的过程, 直至达到分离目的。

操作温度应根据进料组成 和产品要求进行选择,以

实现最佳分离效果。

操作压力应根据进料组成 和产品要求进行选择,以

实现最佳分离效果。

操作条件的优化

实验法

通过实验方法测定不同操作条件下的分离效果,找 出最优的操作条件。

模拟法

利用计算机模拟软件对精馏过程进行模拟,通过优 化算法找出最优的操作条件。

经济分析法

石油化工原料的制备

通过精馏技术可以制备石油化 工原料,如乙烯、丙烯等,这 些原料是生产塑料、合成橡胶 等材料的重要基础。

精馏在其他领域的应用

01

02

03

食品工业

精馏技术可用于食品工业 中,如分离果汁中的果糖 和乙醇饮料中的酒精等。

制药工业

精馏技术可用于药品的生 产和提纯,如分离抗生素、 维生素等。

精馏的分类

02

01

03

根据操作方式的不同,精馏可以分为连续精馏和间歇 精馏。

根据进料位置的不同,精馏可以分为侧线精馏、塔顶 精馏和塔底精馏。

根据操作压力的不同,精馏可以分为常压精馏、加压 精馏和减压精馏。

02

精馏塔的构造和工作原理

精馏塔的结构

塔体

进料板

塔板

溢流管

冷凝器

精馏塔的主要部分,用于 容纳待分离的液体混合物 和进行传热传质过程。

精馏原理与操作要点

塔底产品热量+塔顶冷凝器冷却热量+热量损失 进料、冷剂、加热剂的控制

物料平衡影响因素:进料流量 进料组成 塔顶,塔底产品采出量及组

能量平衡影响因素:进料温度 再沸器加热量 冷凝器冷却量 环境温度

全塔物料平衡

F LR Vs VR LS

F,ZF

Vs y k Ls x k-1

进料为液相,且为泡点,则:

↑

↓k

VS VR , LS LR F

进料为气相,且为露点,则:

VR Vs F , LR LS

Ls

物料平衡示意图

D,XD

B,xB

(2)精馏段的物料平衡

对于冷凝器:

D VR LR

任意塔板j:

连续精馏塔流程的典型图。

1-精馏塔 2-再沸器 3-冷凝器 4-观察罩 5-馏出液贮罐 6-高位槽 7-预热器 8-残液贮罐

三组分精馏典型流程图。

三、精馏塔分类

板式塔 筛板塔、泡罩塔、浮阀塔 穿流塔、浮喷塔、浮舌塔

填料塔 增加气液两相的接触面积 乱堆填料,规整填料

我厂酚塔内部结构

图例显示

槽盘式液体分布器

塔顶-塔底形成下高上低的温度梯度分布 梯度越大,则传质传热的过程越充分,分离效果越好

泡点:一定系统压力和液相组成下,液体混合物出现第一个 气泡时的温度称为泡点.

露点:一定系统压力和液相组成下,液体混合物加热汽化全 部变成饱和气相的温度称为露点。

二异丙基醚——粗酚气 液平衡温度/浓度曲线

在图1中。曲线1表示在一定压力下,溶液的浓度与泡点的关 系,称为液相线,线上每一点均代表饱和液体;曲线2表示溶 液浓度与露点的关系,称为气相线,线上每一点均代表饱和 蒸汽。液相线以下的区域是液相区;气相线以上,溶液全部 汽化,称为过热蒸汽区;两线之间为汽、液两相共存区。

精馏原理和流程

1-4精馏原理和流程1.掌握的内容:精馏分离过程原理及分析2.重点:精馏原理、精馏装置作用3.难点:精馏原理,部分气化和部分冷凝在实际精馏操作中有机结合的过程。

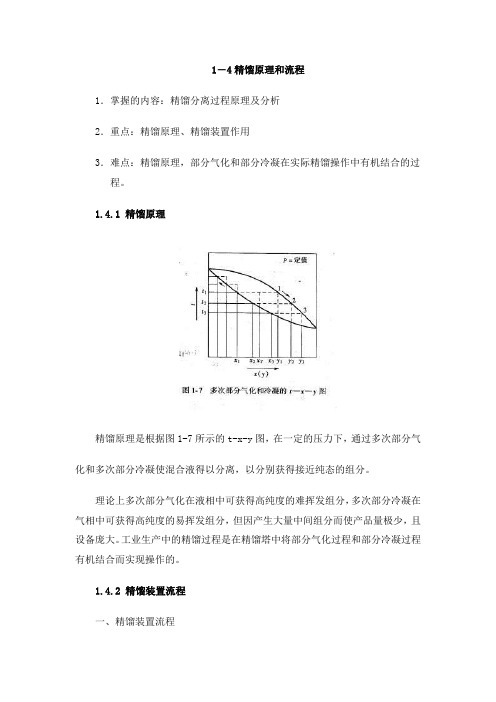

1.4.1 精馏原理精馏原理是根据图1-7所示的t-x-y图,在一定的压力下,通过多次部分气化和多次部分冷凝使混合液得以分离,以分别获得接近纯态的组分。

理论上多次部分气化在液相中可获得高纯度的难挥发组分,多次部分冷凝在气相中可获得高纯度的易挥发组分,但因产生大量中间组分而使产品量极少,且设备庞大。

工业生产中的精馏过程是在精馏塔中将部分气化过程和部分冷凝过程有机结合而实现操作的。

1.4.2 精馏装置流程一、精馏装置流程典型的精馏设备是连续精馏装置,包括精馏塔、冷凝器、再沸器等,如图1-8所示。

用于精馏的塔设备有两种,即板式塔和填料塔,但常采用的是板式塔。

连续精馏操作中,原料液连续送入精馏塔内,同时从塔顶和塔底连续得到产品(馏出液、釜残液),所以是一种定态操作过程。

二、精馏装置的作用精馏塔以加料板为界分为两段,精馏段和提馏段。

1.精馏段的作用加料板以上的塔段为精馏段,其作用是逐板增浓上升气相中易挥发组分的浓度。

2.提馏段的作用包括加料板在内的以下塔板为提馏段,其作用逐板提取下降的液相中易挥发组分。

3.塔板的作用塔板是供气液两相进行传质和传热的场所。

每一块塔板上气液两相进行双向传质,只要有足够的塔板数,就可以将混合液分离成两个较纯净的组分。

4.再沸器的作用其作用是提供一定流量的上升蒸气流。

5.冷凝器的作用其作用是提供塔顶液相产品并保证有适当的液相回流。

回流主要补充塔板上易挥发组分的浓度,是精馏连续定态进行的必要条件。

精馏是一种利用回流使混合液得到高纯度分离的蒸馏方法。

1-5两组分连续精馏的计算1.掌握的内容:(1)精馏塔物料衡算的应用。

(2)操作线方程和q线方程及其在x-y图上的作法和应用。

(3)理论板和实际板数的确定(逐板计算法和图解法)、塔高和塔径的计算。

化工原理精馏PPT课件

D,xD

•

(xD,xD)

3

(二) 提馏段操作线方程

总物料衡算:L=V+W

m Lxm V ym+1

m+1

易挥发组分衡算 :Lxm= Vym+1+ WxW

yN

ym 1LL Wxm LW WxW 或 ym 1V Lxm V WxW

N xN

V

LxN

W,xw

提馏段操作 线方程

•(xW,xW)

4

【例1】在连续精馏塔中分离某理想二元混合物。已知原料液流量 为100kmol/h,组成为0.5(易挥发组分的摩尔分率,下同),提馏 段下降液体量与精馏段相等,馏出液组成为0.98,回流比为2.6。若 要求易挥发组分回收率为96%,试计算: (1) 釜残液的摩尔流量; (2) 提馏段操作线方程。

IV IL

(1)饱和液体进料——泡点进料

LV F

此时,IF=IL

q=1

原料液全部与精馏段下降液体汇合进入 提馏段。

L V

饱和液体

L =L+F

V =V

11

(2)饱和蒸汽进料

IF=IV

q=0

q IV IF IV IL

原料全部与提馏段上升气体汇合进入 精馏段。

L =L V=V +F

(3)冷液进料

内容回顾

一、精馏原理

(1)无中间加热及冷凝器的多次部分气化和多次部分冷凝 (2)顶部回流及底部气化是保证精馏过程稳定操作的必不可 缺少的条件。 (3)精馏操作流程 (4)相邻塔板温度及浓度的关系

tn1tntn1 xn1xnxn1 yn1ynyn1

1

二、理论塔板

三、恒摩尔流假定 四、全塔物料衡算

精馏塔的原理及控制要求

精馏塔的原理及控制要求一、精馏原理精馏是化工生产中分离互溶液体混合物的典型单元操作,其实质是多级蒸馏,即在一定压力下,利用互溶液体混合物各组分的沸点或饱和蒸汽压不同,使轻组分(沸点较低或饱和蒸汽压较高的组分)汽化,经多次部分液相汽化和部分气相冷凝,使气相中的轻组分和液相中的重组分浓度逐渐升高,从而实现分离。

精馏过程的主要设备有:精馏塔、再沸器、冷凝器、回流罐和输送设备等。

精馏塔以进料板为界,上部为精馏段,下部为提馏段。

一定温度和压力的料液进入精馏塔后,轻组分在精馏段逐渐浓缩,离开塔顶后全部冷凝进入回流罐,一部分作为塔顶产品(也叫馏出液),另一部分被送入塔内作为回流液。

回流液的目的是补充塔板上的轻组分,使塔板上的液体组成保持稳定,保证精馏操作连续稳定地进行。

而重组分在提留段中浓缩后,一部分作为塔釜产品(也叫残液),一部分则经再沸器加热后送回塔中,为精馏操作提供一定量连续上升的蒸气气流。

精馏塔从结构上分,有板式塔和填料塔两大类。

而板式塔根据塔结构不同,又有泡罩塔、浮阀塔、筛板塔、穿流板塔、浮喷塔、浮舌塔等等。

各种塔板的改进趋势是提高设备的生产能力,简化结构,降低造价,同时提高分离效率。

填科塔是另一类传质设备,它的主要特点是结构简单,易用耐蚀材料制作,阻力小等,一般适用于直径小的塔。

在实际生产过程中,精馏操作可分为间歇精馏和连续精馏两种。

对石油化工等大型生产过程,主要是采用连续精馏。

精馏塔是一个多输入多输出的多变量过程,内在机理较复杂,动态响应迟缓缓,变量之间相互关联,不同的塔工艺结构差别很大,而工艺对控制提出的要求又较高,所以确定精馏塔的控制方案是一个极为重要的课题。

而且从能耗的角度来看,精馏塔是三传一反典型单元操作中能耗最大的设备,因此,精馏塔的节能控制也是十分重要的。

二、精馏塔的主要干扰因素精馏塔的主要干扰因素为进料状态,即进料流量F、进料组分zf ,进料温度Tf或热焓FE.此外,冷剂与加热剂的压力和温度及环境温度等因素也会影响精馏塔的平衡操作。

化工原理精馏

化工原理精馏

精馏是化工过程中常用的分离方法,用于将混合物中的组分按照其挥发性分离为不同纯度的产品。

精馏过程中,混合物首先加热至沸腾点,然后将生成的蒸气输送到冷凝器中进行冷凝。

冷凝后,液体收集器中会得到不同纯度的产品。

精馏过程基于混合物中不同组分的挥发性差异。

挥发性大的组分在加热后较早转化为蒸气,而挥发性小的组分则在较高温度下才蒸发。

经过冷凝后,收集器中会得到高挥发性组分的纯产品。

余下的低挥发性组分则在塔底收集。

精馏过程中,塔是一个重要的设备。

塔内通常包括填料或板片,用于增大接触面积,促进挥发和冷凝。

高挥发性组分在塔上部可迅速逸出,而低挥发性组分则被慢慢分离。

精馏还可用于提纯液体产品。

通过多级精馏,可以获得更高纯度的产品。

多级精馏是基于挥发性差异的温度差异实现的,每一级都以前一级的塔顶产品作为进料。

总之,精馏是一种重要的化工分离方法,通过控制温度和塔内工艺参数,可以将混合物分离为不同纯度的产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精馏原理

精馏是化工生产中分离互溶液体混合物的典型单元操作,其实质是多级蒸馏,即在一定压力下,利用互溶液体混合物各组分的沸点或者饱和蒸汽压不同,使轻组分(沸点较低或饱和蒸汽压较高的组分)汽化,经多次部分液相汽化和部分气相冷凝,使气相中的轻组分和液相中的重组分浓度逐渐升高,从而实现分离。

原料从塔中部适当位置进塔,将塔分为两段,上段为精馏段,不含进料,下段含进料板为提留段,冷凝器从塔顶提供液相回流,再沸器从塔底提供气相回流。

气、液相回流是精馏重要特点。

在精馏段,气相在上升的过程中,气相轻组分不断得到精制,在气相中不断地增浓,在塔顶获轻组分产品。

在提馏段,其液相在下降的过程中,其轻组分不断地提馏出来,使重组分在液相中不断地被浓缩,在塔底获得重组分的产品。

塔内回流的作用:

一是提供塔板上的液相回流,造成气、液两相充分接触;

二是取走塔内的多余的热量,维持全塔的热平衡,以控制、调节产品的质量。

从塔顶打入的回流量,常用回流比来表示:

回流比=回流量(m3/h)/塔顶产品流量(m3/h)

回流比增加,塔板的分离效率提高,当产品分离程度一定时,加大回流比,可以适当减少塔板数。

但是,增大回流比是有限度的,塔内回流量的多少是由全塔热平衡决定的。

精馏中,回流比一bai般是指塔内下流液体量与du上升蒸气量之比,它又称zhi为液气dao比。

在化工生产中,回流比一般是指塔内下流液体量与塔顶馏出液体量之比。

精馏产品的纯度,在塔板数一定的条件下,取决于回流比的大小。

回流比大时所得到的气相氮纯度高,液相氧纯度就低。

回流比小时得到的气相氮纯度低,液相的氧纯度就高。

这是因为温度较高的上升气与温度较低的下流液体在塔板上混合,进行热质交换后,在理想情

况下它们的温度可趋于一致,即达到同一个温度。

这个温度介于原来的气、液温度之间。

如果回流比大,即下流的冷液体多或者上升的蒸气少时,则气液混合温度必然偏于低温液体一边,于是上升蒸气的温降就大,蒸气冷凝得就多。

因氧是难挥发组分,故氧组分冷凝下来相应也较多些,这样离开塔板的上升气体的氮浓度也提高得快。

每块塔板都是如此,因此在塔顶得到的气体含氮纯度就高。

另一方面,因为气液混合温度偏于低温液体一边,于是下流液体的温升就小,液体蒸发得也少,因而液体中蒸发出来的氮组分相应也少些,这样离开塔板的下流液体中氧浓度就提高得慢。

每块塔板都是如此,因而在塔底得到的液体的氧浓度就低。