车间生产流程图

生产车间工作流程图

生产车间工作流程图一、引言生产车间工作流程图是用来描述生产车间内各个工作环节的流程和顺序的图表。

通过绘制工作流程图,可以清晰地展示生产车间内各个环节的工作内容及其之间的关系,有助于优化生产流程,提高生产效率和质量。

二、流程图概述生产车间工作流程图主要包括以下几个环节:原材料准备、生产设备配置、生产操作、质量检验、包装与出库。

下面将详细介绍每个环节的工作流程和要点。

三、原材料准备1. 原材料采购:根据生产计划和产品需求,采购所需的原材料。

2. 原材料检验:对采购回来的原材料进行检验,确保其质量符合要求。

3. 原材料入库:将检验合格的原材料入库,并进行标识和分类。

四、生产设备配置1. 设备调配:根据生产计划,将所需的生产设备调配到相应的工作区域。

2. 设备检查:对生产设备进行检查和维护,确保其正常运行。

3. 设备清洁:定期对生产设备进行清洁和消毒,确保生产环境卫生。

五、生产操作1. 生产准备:根据生产计划,准备所需的工具、模具和辅助设备。

2. 生产操作流程:按照产品的生产工艺流程进行生产操作,确保每个环节的工作顺利进行。

3. 生产记录:对生产过程中的关键参数和数据进行记录,以备后续分析和追溯。

六、质量检验1. 抽样检验:从生产中随机抽取产品进行检验,确保产品质量符合标准。

2. 检验记录:对每个产品的检验结果进行记录和归档,以备质量追溯和分析。

七、包装与出库1. 包装要求:根据产品的特性和客户需求,进行相应的包装工作。

2. 包装操作:按照包装要求对产品进行包装,确保产品的安全和完整。

3. 出库管理:对已包装好的产品进行出库管理,确保产品按时发货。

八、总结生产车间工作流程图是生产车间管理的重要工具,通过绘制和遵循工作流程图,可以提高生产效率和质量,降低生产成本。

同时,对工作流程进行不断的优化和改进,可以进一步提升生产车间的整体运营效能。

工厂生产部流程图

《车间品质控制检查记录》

品管主管/生产

主管

《生产过程杂物记录》

通知有关人员:品管主管和生产主管决定不合格 半成品返工还是报废;

品管 主管

主

管Hale Waihona Puke /生产《质量异常报告》

《整改报告》

报废:对有问题的成品进行销毁,并对该次事件 提出合理的整改建议;

品管 主管

主

管

/

生

产

《纠正预防措施》

整改意见:相关人员对该次事件进行原因分析, 生产部 提出整改意见;

流程

原料 投产

巡检

通知有 关人员

继续下一 道工序

成品

返工

报废

整改报

检 入仓

存档

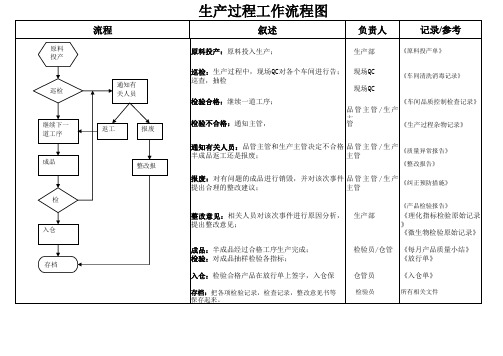

生产过程工作流程图

叙述

负责人

记录/参考

原料投产:原料投入生产;

生产部

《原料投产单》

巡检:生产过程中,现场QC对各个车间进行告; 现场QC 巡查,抽检

现场QC

《车间清洗消毒记录》

检验合格:继续一道工序; 检验不合格:通知主管,

《产品检验报告》

《理化指标检验原始记录 》 《微生物检验原始记录》

成品:半成品经过合格工序生产完成; 检验:对成品抽样检验各指标;

检验员/仓管 《每月产品质量小结》 《放行单》

入仓:检验合格产品在放行单上签字,入仓保

仓管员

《入仓单》

存档:把各项检验记录,检查记录,整改意见书等 保存起来。

检验员

所有相关文件

生产流程图

加厚板 压板

车间接单

柜身 板件

优化

巡检

开料

自动封边

巡检

排孔 拉槽

巡检

巡检

修色

配套组装

检验 柜身包装 总配套 检验

进 仓

格子架、裤架

开料

异形 自动封边

手工封边

排孔

修色

背板、五金

编制:陈烁华 批准:

异形

手工封边

背板、抽底

开料

检验拍照

五金

五金配套

检验拍照

背板包装 五金包装

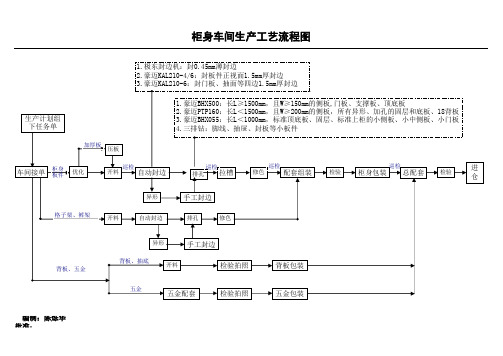

柜身车间生产工艺流程图

1.极东封边机:封0.45mm薄封边 2.豪迈KAL210-4/6:封板件正视面1.5mm厚封边 3.豪迈KAL210-6:封门板、抽面等四边1.5mm厚封边

生产计划组 下任务单

1.豪迈BHX500:长L≥1500mm,且W≥150mm的侧板,门板、支撑板、顶底板 2.豪迈PTP160:长L<1500mm,且W≥200mm的侧板,所有异形、加孔的固层和底板、18背板 3.豪迈BHX055:长L<1000mm,标准顶底板、固层、标准上柜的小侧板、小中侧板、小门板 4.三排钻:脚线、抽屉、封板等小板件

电子厂生产全套流程图模板

YES

记测量登记

是否校准

NO

使用、保管、维护

执行内、外校准

YES

校准失效

校准判定

NG

能否维修

校准标识、记录

使用、保管、维护

使用过程中是否失效

定期校准通知

相关记录存档

临时校验

YES

报废

NO

YES

1.11产品标识流程

原材料

进料检验

分类标识入库存放

生产领用物料标识的维护与保存

生产自检制程抽检

生产线目检或测试

首件物料确认

品检确认

OK

NG

4.卧式插机打板

OK

机打件首件确认

品检核查

NG

放不良区域维修

NG

5.品检检验

OK

6.AI立式机排料

OK

NG

首件物料确认

7.立式插机打板

品检确认

NG

8.品检检验

放不良区域维修

机打件首件确认

NG

OK

放置成品区

转DIP车间

DIP车间生产流程图

波峰焊接

修脚

放不良区域待修

生产计划

生产部将产品送检FQC

FQC清点数量及确认状态标识

依成品检验标准及抽样计划实施检验

FQC对批量进行随机抽(全)检

出具检验结论

记录并开具出货报告

成品入库

入成品仓

OK

NG

QE确人

OK

NG

开不合格品处置单

生产部对不合格品批次进行处理再送检

备注说明1.生产部所生产产品必需由生产自检人员检验2.产线必需确保所送出产品的产品质量3.FQC品质人员需按抽检计划检验

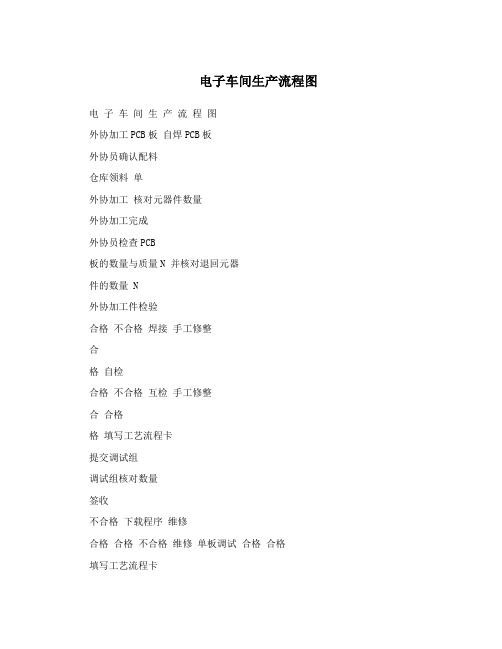

电子车间生产流程图

电子车间生产流程图电子车间生产流程图

外协加工PCB板自焊PCB板

外协员确认配料

仓库领料单

外协加工核对元器件数量

外协加工完成

外协员检查PCB

板的数量与质量N 并核对退回元器

件的数量 N

外协加工件检验

合格不合格焊接手工修整

合

格自检

合格不合格互检手工修整

合合格

格填写工艺流程卡

提交调试组

调试组核对数量

签收

不合格下载程序维修

合格合格不合格维修单板调试合格合格

填写工艺流程卡

喷漆

不合格提交装配组成品检验维修

合格合

装配组核对数量并签格填写工艺流程卡收半成品装配填写送检单

填写工艺流程卡提交质检部

提交调试组不合格质检部检验维修

合调试组核对数量合格

格

提交装配组不合格半成品检验维修

合格核对数量

合格填写工艺流程卡

成品包装提交装配组

入库产品老化

提交调试组结束

调试组核对数量

不合格维修老化后半成品验证

合格

合格填写工艺流程卡

提交装配组

装配组核对数量

整机装配

填写工艺流程卡

提交调试组

调试组核对数量。

车间生产流程图

车间生产流程图一、引言车间生产流程图是一种图形化的表达方式,用于展示车间内产品的生产流程和各个环节之间的关系。

通过绘制车间生产流程图,可以清晰地了解产品的生产过程,优化生产流程,提高生产效率和质量。

二、流程图绘制步骤1. 确定流程图的范围和目标:首先需要明确绘制流程图的范围,即确定要展示的生产流程的具体环节和步骤。

同时,还需明确绘制流程图的目标,是为了优化流程、提高效率还是为了培训新员工等。

2. 采集相关信息:采集与生产流程相关的信息,包括各个环节的工序、设备、人员、所需材料等。

可以通过观察现场、与工作人员交流、查阅文件等方式获取信息。

3. 绘制流程图的框架:根据采集到的信息,确定流程图的框架。

可以使用流程图软件或者手绘方式进行绘制。

框架包括开始节点、结束节点以及各个环节的节点。

4. 绘制流程图的连接线:根据各个环节之间的关系,绘制连接线。

连接线可以表示物料流动、信息流动、工序顺序等。

5. 添加详细信息:在各个节点上添加详细信息,包括工序名称、所需时间、所需材料、负责人等。

可以使用文字、符号等方式进行标注。

6. 检查和修正:绘制完流程图后,进行检查和修正。

确保流程图的准确性和完整性。

三、车间生产流程图示例车间生产流程图示例如下:1. 开始节点:表示生产流程的开始。

2. 原材料准备:包括原材料的采购、入库、检验等环节。

3. 生产工序:根据产品的不同,可以包括多个生产工序,如加工、装配、检验等。

4. 产品质检:对生产出的产品进行质量检验,确保产品符合要求。

5. 成品包装:对通过质检的产品进行包装,准备出货。

6. 成品入库:将包装好的成品入库,等待发货。

7. 发货:根据定单要求,安排发货。

8. 结束节点:表示生产流程的结束。

四、流程图的优势和应用1. 清晰直观:流程图以图形化的方式展示生产流程,使人们能够一目了然地了解整个流程。

2. 优化生产流程:通过绘制流程图,可以识别出生产流程中的瓶颈和不必要的环节,从而进行优化,提高生产效率和质量。

生产工厂流程图WPS文字文档

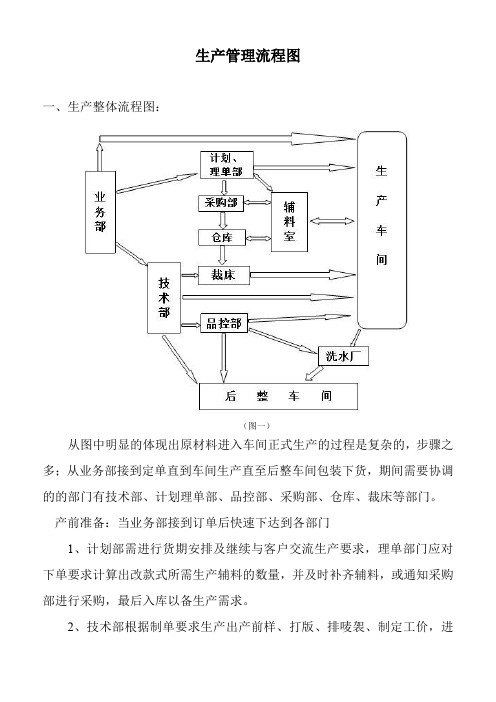

生产管理流程图一、生产整体流程图:(图一)从图中明显的体现出原材料进入车间正式生产的过程是复杂的,步骤之多;从业务部接到定单直到车间生产直至后整车间包装下货,期间需要协调的的部门有技术部、计划理单部、品控部、采购部、仓库、裁床等部门。

产前准备:当业务部接到订单后快速下达到各部门1、计划部需进行货期安排及继续与客户交流生产要求,理单部门应对下单要求计算出改款式所需生产辅料的数量,并及时补齐辅料,或通知采购部进行采购,最后入库以备生产需求。

2、技术部根据制单要求生产出产前样、打版、排唛袈、制定工价,进行技术分解,发放制单及样裤到相应部门,在生产过程中起技术、质量监督。

3、裁床为车间提供生产原材料,也就是说是车间生产的质量第一关,为防止生产过程中出现裁片大小不一、遗漏或丢失、缩水、色差等问题,裁床接到制单后,应依严格据制单要求,到仓库认领生产原材料;开裁时应根据制单要求松布时间松布,唛袈要求裁剪大小;编号、绑票应清晰明了;送去绣、印花要及时并严格要求期间所用时间,以免影响整体生产进度;验片员应严格要求,验片过程中应如有出现问题应及时提出来;裁片交接员定要轻点交接裁片数量并做记录。

4、辅料室接到制单时,应及时到仓库领好生产所需辅料做好产前准备,跟踪车间生产辅料需求,做好记录,应配合理单部、仓库及时上报或领取辅料,尽量避免应辅料欠缺从而导致车间停产货期延误。

5、品控部,从布料进仓验布—裁床—车间生产—洗水厂—后整车间,对生产质量的监督起的重大的作用,布料质量的把控,生产过程中质量的把控,成品抽检,洗水跟踪,成品进仓,环环相扣;召开产前会议的重要性,根据制单要求,对样裤技术分析,生产细节要求,对各组产前样的检验;为加强生产质量的提高,应定期召开各组检验员会议或培训以加强提高检验员的素质、技能,了解质量对生产的重要性,为生产的第一要素,能更好的把控质量;为更好的加强提高生产质量,品控部所产开的质量评比应秉着公开、公正、公平的原则,多方面的评比,出现问题应及时指出并纠正,奖惩分明,有效的提高了生产质量。

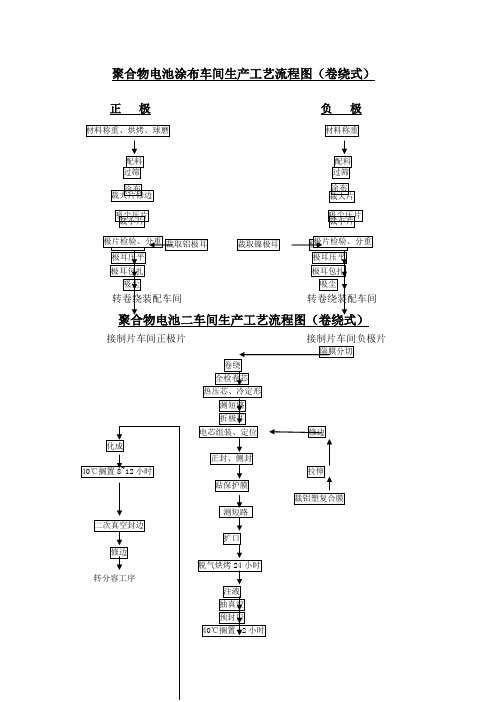

聚合物电池各车间生产工艺流程图

聚合物电池二车间生产工艺流程图(卷绕式)

接制片车间正极片

化成 40℃搁置 8~12 小时

卷绕 全检卷芯 热压芯、冷定形

测短路 折极耳 电芯组装、定位

正封、侧封

贴保护膜

二次真空封边 修边

转分容工序

测短路

扩口

脱气烘烤 24 小时

注液 抽真空 预封口 40℃搁置 12 小时

接制片车间负极片

隔膜分切

修边 拉伸 裁铝塑复合膜

聚合物电池三车间生产工艺流程图(卷绕式)

接修边后的电芯

分容 剪极耳 折边、烫边 贴顶胶 撕保护膜 平压整形 40℃老化 5 天 检测内阻、电压、厚度 喷码 包装

出货

聚合物电池涂烘烤、球磨

负极

材料称重

配料 过筛

涂布 裁大片修边

配料 过筛

涂布 裁大片

吸尘压片 裁小片

吸尘压片 裁小片

极极片耳检焊验接、分重 裁取铝极耳 极耳压平 极耳包扎 吸尘

转卷绕装配车间

裁取镍极耳

极极耳片焊检接验、分重 极耳压平 极耳包扎

吸尘

转卷绕装配车间

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

执 行 计 划

修 订 计 划

生产总监

生产部

各生产车间

分 析 总 结

③车间季度、 月度计划 年度经营 计划

①年度生产计划 制定车间 生产计划

正式成文 工作总结

制定班级计划 汇总平衡

执行 汇总、分析问题 ④修订计划

总结 接收生产计划 ②编制本班级月、季度计划

执行 反馈问题 继续执行

监督检查 接受考评

①目标协议 审核

接受奖惩

配合 执行 配合

车间生统计工作流程

生产主管

车间统计员

生产线组长

生产线员工

符合 符合 不符合 不符合

统计生产结果 ①填写生产报表 核对相关数据 修改相关报表 统计生产报表 编制统计报告 ③建立统计合账

文件归档 完成生产任务

审核 审核 ②审核 结束 开始

总结 接收班组计划 开始

结束 审定 审批 审批

审批

审批

季度、月度生产计划

车间生产计划管理流程

车间生产目标管理流程

总经理

生产总监

生产部 各生产车间 各生产班组

①年度目标

生产经营目标

开始 结束 审核 审批 审批 审核 审批

②目标协议 ③目标分解

年中考评