液压绞车设计

液压绞车技术规范书

液压绞车(带监控系统、各类保护及专用启动柜)技术规范书一、技术参数及要求1、滚筒数量:1个2、滚筒直径×滚筒宽度:2000 mm×1500 mm3、滚筒容绳量(φ26mm、间隙2 mm):第一层336m,第二层680m,第三层1031m。

5、提升高度:250米6、最大提升速度:3.0m/s7、最大静张力:60KN8、钢丝绳直径:26mm9、现场电压:1140V二、供货范围:1、主轴装置1套(包括NJM-12.5型液压马达2台);2、液压站1套(主电机1台,功率为220KW,ZBS-H915F主油泵1台);3、牌坊式深度指示器1套;4、盘形制动器2套;5、液压系统油管及附件1套;6、PLC电控系统1套;7、QJZ-315真空磁力启动器1台;8、QJZ-80启动器1台;9、塑衬1套;10、TD1400/740游动天轮1套;11、随机配件、专用工具各1套;三、液压绞车的结构和功能液压绞车设计应能随启动、运行、减速和制动时出现的工作应力,及起动和减速时出现的动应力。

1、滚筒结构滚筒采用剖分式焊接结构,应经消除内应力处理,塑衬绳槽为右旋。

制动闸盘的制动面与制动器的闸瓦的设计和加工必须保证在设计最大负载范围内超过15%下放运行,短时间内最少连续两次安全制动而不导致闸瓦的损坏或对下一次制动效果产生不良影响。

制动闸盘为剖分结构,在生产厂家精加工处理完毕。

2、制动装置及制动系统采用盘形制动器,制动装置为6对液压盘式制动器,根据需要可分别实现工作制动和安全制动,制动时的制动力矩均不得小于实际最大静力矩的三倍,制动器各部件的机械强度应有足够的安全系数,在各种情况下均能安全可靠地工作。

为了安全可靠运行,制动系统应设计和制造成反应迅速、高度灵敏、最小磨损、制动力分布均匀,可调性大,以及如下要求:-----制动闸盘的表面粗糙度≤3.2Km,-----闸盘偏摆度<0.5mm,-----闸瓦的摩擦系数应满足JB/T3721-1999相关条款的规定,-----制动空行程不得超过0.3s,-----闸瓦与制动盘接触时,不产生弹性偏摆。

液压绞车毕业设计

液压绞车毕业设计液压绞车毕业设计近年来,随着工业技术的不断发展,液压绞车作为一种重要的起重设备,被广泛应用于各个行业。

液压绞车具有结构简单、操作方便、起重能力大等特点,因此在工地、码头、仓库等场所得到了广泛使用。

本文将探讨液压绞车的设计原理、应用领域以及未来发展趋势。

首先,我们来了解液压绞车的设计原理。

液压绞车采用液压油作为动力源,通过液压泵将液压油压力转换为机械能,驱动绞车起重。

液压绞车的主要部件包括液压泵、液压缸、液压阀等。

液压泵通过吸入和排出液压油来实现液压系统的工作。

液压缸则将液压能转换为机械能,推动绞车起重。

液压阀则用于控制液压系统的流量和压力,实现绞车的升降和停止。

通过这些部件的协同工作,液压绞车能够实现高效、稳定的起重作业。

液压绞车的应用领域非常广泛。

首先,液压绞车在建筑工地中起到了重要的作用。

它可以用于吊装建筑材料,如钢筋、混凝土等。

其高起重能力和稳定性使得它成为建筑工地上不可或缺的设备。

其次,液压绞车也被广泛应用于码头和仓库。

在码头上,液压绞车可以用于装卸货物,提高工作效率。

在仓库中,液压绞车可以用于堆垛货物,节省空间。

此外,液压绞车还可以用于汽车维修、舞台搭建等领域,发挥着重要的作用。

随着科技的不断进步,液压绞车的发展也呈现出一些新的趋势。

首先,液压绞车的自动化程度将进一步提高。

目前,液压绞车主要依靠人工操作,但是随着自动化技术的发展,液压绞车将能够实现更多的自动化功能,如自动定位、自动升降等。

其次,液压绞车的智能化水平也将不断提高。

通过搭载传感器和控制系统,液压绞车可以实现远程监控和智能控制,提高工作效率和安全性。

此外,液压绞车的节能环保特性也将得到更多的关注。

未来,液压绞车将会更加注重能源的利用效率,减少能源的消耗,降低对环境的影响。

综上所述,液压绞车作为一种重要的起重设备,具有广泛的应用前景。

通过了解液压绞车的设计原理和应用领域,我们可以看到其在建筑工地、码头、仓库等场所的重要作用。

18吨液压绞车液压系统设计

18吨液压绞车液压系统设计简介本文档旨在详细介绍18吨液压绞车液压系统的设计。

液压绞车是一种常用于起重和搬运重物的机械设备,其液压系统是其核心部分,负责提供动力和控制绞车的运动。

系统组成液压绞车液压系统主要由下列组成部分构成:1.液压油箱:用于存储液压油,并保持其温度和质量。

2.液压泵:负责将液压油从油箱中抽出,并产生所需的油压。

3.油压阀:用于控制液压系统的压力和流量。

4.液压缸:将液压能转化为机械能,驱动绞车的运动。

5.液压马达:将液压能转化为机械能,驱动绞车的旋转。

6.液压管路:将液压油从泵传输至液压缸和液压马达,并回流至油箱。

系统工作原理液压绞车液压系统的工作原理如下:1.初始状态下,液压泵未运行,液压油箱中的液压油处于静止状态。

2.当操作人员启动液压泵时,液压泵开始运转,并抽取液压油从油箱中。

3.液压泵产生的液压油被送入油压阀,油压阀根据系统需求调节油压和流量。

4.调节后的液压油通过液压管路传输至液压缸和液压马达。

5.当液压油进入液压缸时,液压能转化为机械能,推动绞车的运动。

6.当液压油进入液压马达时,液压能转化为机械能,推动绞车的旋转。

7.液压油流经液压缸和液压马达后,回流至油箱。

系统设计考虑因素在设计18吨液压绞车液压系统时,需要考虑以下因素:1.载荷能力:液压系统需要能够提供足够的油压和流量,以满足18吨载荷的需求。

2.安全性:液压系统需要具备足够的稳定性和可靠性,以确保绞车的安全运行。

3.效率:液压系统需要具备高效和节能的特性,以减少能源消耗和操作成本。

4.控制性:液压系统需要具备良好的控制性能,以满足操作人员对绞车运动的精确控制需求。

5.维护性:液压系统需要设计合理,易于维护和保养,以延长设备的使用寿命和降低维护成本。

系统设计方案基于上述考虑因素,我们提出以下设计方案:1.选用适当的液压泵和油压阀:根据18吨载荷的需求,选用能够提供足够流量和油压的液压泵和油压阀。

2.设计合理的液压缸和液压马达:根据绞车的结构和运动特点,设计合适的液压缸和液压马达,以满足载荷能力要求。

液压绞车的设计正文

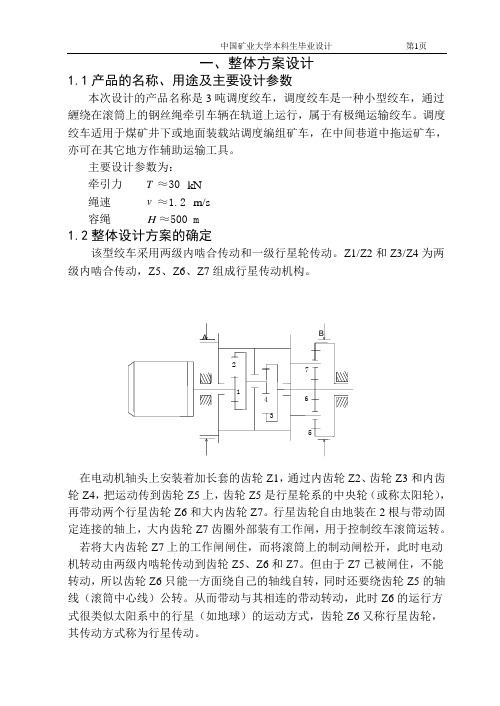

一、整体方案设计1.1产品的名称、用途及主要设计参数本次设计的产品名称是3吨调度绞车,调度绞车是一种小型绞车,通过緾绕在滚筒上的钢丝绳牵引车辆在轨道上运行,属于有极绳运输绞车。

调度绞车适用于煤矿井下或地面装载站调度编组矿车,在中间巷道中拖运矿车,亦可在其它地方作辅助运输工具。

主要设计参数为: 牵引力 T ≈30 kN 绳速 v ≈1.2 m/s 容绳 H ≈500 m1.2整体设计方案的确定该型绞车采用两级内啮合传动和一级行星轮传动。

Z1/Z2和Z3/Z4为两级内啮合传动,Z5、Z6、Z7组成行星传动机构。

在电动机轴头上安装着加长套的齿轮Z1,通过内齿轮Z2、齿轮Z3和内齿轮Z4,把运动传到齿轮Z5上,齿轮Z5是行星轮系的中央轮(或称太阳轮),再带动两个行星齿轮Z6和大内齿轮Z7。

行星齿轮自由地装在2根与带动固定连接的轴上,大内齿轮Z7齿圈外部装有工作闸,用于控制绞车滚筒运转。

若将大内齿轮Z7上的工作闸闸住,而将滚筒上的制动闸松开,此时电动机转动由两级内啮轮传动到齿轮Z5、Z6和Z7。

但由于Z7已被闸住,不能转动,所以齿轮Z6只能一方面绕自己的轴线自转,同时还要绕齿轮Z5的轴线(滚筒中心线)公转。

从而带动与其相连的带动转动,此时Z6的运行方式很类似太阳系中的行星(如地球)的运动方式,齿轮Z6又称行星齿轮,其传动方式称为行星传动。

A12 34 5 67B反之,若将大内齿轮Z7上的工作闸松开,而将滚筒上的制动闸闸住,因Z6与滚筒直接相连,只作自转,没有公转,从Z1到Z7的传动系统变为定轴轮系,齿轮Z7做空转。

倒替松开(或闸住)工作闸或制动闸,即可使调度绞车在不停电动机的情况下实现运行和停车。

当需要作反向提升时,必须重新按动启动按钮,使电机反向运转。

为了调节起升和下放速度或停止,两刹车装置可交替刹紧和松开。

1.3 设计方案的改进为了达到良好的均载效果,在设计的均载机构中采取无多余约束的浮动,既在行星轮中安装一个球面调心轴承。

一种张力释放型液压绞车的设计研究

A b s t r a c t : T h e h y d r a u l i c w i n c h u s e d i n t h e s h i p c r a n e i s t a k e n a s t h e r e s e a r c h o b j e c t .T h e c o n s t a n t s p e e d c o n t r o l

( 江苏科技大学 机械工程学 院,江苏 镇江 2 1 2 0 0 3 )

摘

要: 以船舶 吊机 中常用 的液压 绞 车作 为被 控 对 象, 采 用恒速度 和恒 力矩 两种控 制 方式分 别对液 压 绞

车 的 张力释放 机构 和排 缆 绞车进行 控制 , 实现 了两者 的速度 同步 。 同时采 用新型摩 擦 张力释 放技 术 、 电液伺

Ke y wo r d s :l o a d s e n s i n g,t e n s i o n r e l e a s e,e l e c t r o h y d r a u l i c s e r v o ,h y d r a u l i c wi n c h

液压绞车行星传动系统的优化设计

定 范 围内取值 , 因此 尚需 对 数学 模 型 进行 相 应 的处

综合 上述考 虑 , 到两组 优化结 果 。即 : 得

理, 此时也 可 以采 用穷举 法 进行求解 。 第一 组 1=4 2= 2 3=047 , ( = , 4, .56 厂 )

载条 件 和制造 条件 等 因素 。 因而 , 处取 n 3 此 = 。

2 2 设 计 变 量 .

在行 星轮 系 的设 计 过 程 中 , 星 轮 数 和 各 轮齿 数 行

之 间应满 足一 定 的 装 配条 件 , 则便 装 配 不 起 来 。所 否

谓安 装条 件就 是安 装在 转 臂 H 上 的 n 个 行 星 轮均 匀 。

件, 可得 4 3=C 整 数 ) 即 的取值需 为 3的整 z / ( ,

数倍 。

6

4 )邻接条 件

液 压 与 气动

21 0 0年 第 1 2期

范 围 内 , 阳轮齿 数不 宜过 多等 , 太 因此设计 变量 只能在

一

在行星传动中, 为了进行功率分流 , 提高其承载能 力, 同时也是 为了减 少 其结 构 尺 寸 , 其结 构 紧 凑 , 使 经 常在太 阳轮 a与 内齿 圈 b之 间均 匀 、 称 地设 置 机 构 对

L U a g— i g I Gu n p n ,ZHU o nu Gu — i

(. 1 中铁四局集 团 第 四工程有限公司 , 安徽 合肥

2 04 ; . 肥工业大学 机械 与汽车工程学 院, 30 1 2合 安徽 合肥

2 00 ) 30 9

摘

要 : 星传 动 系统是 液压 绞车动 力传 动 系统 的主要 部分 , 行 与普 通定 轴齿轮 传动相 比 , 具有质 量轻 、 体

浅谈液压防爆绞车可靠性设计

第2 卷第 5 ( 第 l7 5 期 总 1 期)

方

华 :浅谈液压 防爆 绞车可靠性设计

3 =ll R2 尼 4 ; ¨= — 2

4

=

. 尼4 =R2 4

( 6) () 7

% = 9 8 U.99 8 8。

则 系 统 的 可 靠 度 R O9 97 7 其 失 效 概 率 为 = . 8 。 9

2

R= 1 l 1R ) . 。R R 月 [ 一 。 1 一 l(

茼

() 3

22 机 械子 系统 的可靠度 . 机 械 子 系 统 为 一并 联 系 统 , 设其 可 靠 度 为 尼, 提

液压 I 制动 I

图 1 可靠性模型框 图

马 l油 达 I缸

从 图 1 可 以看 出 : 中 液压 防爆 绞车 主 机 系统 是 由 电气 、 机械 和 液压 三个 主要 系统 串联组 成 。在 三个 子 系统 中 , 只要一 个 系统 失效 都会 导致 主机 系统不 能正 常 工作 。 电气和 液压 子 系统是 串联 系统 , 只要 其 中某

第 2 卷 第 5 ( 第 17 ) 5 期 总 1期

V 1 5 N .(U N .1 ) o2 o S M o17 . 5

机 械 管 理 开 发

M ECHANI L M ANAGEM ENT AND DEVEL CA 0PM ENT

2 1年 l 00 0月

Oc.O1 t 2 O

收 稿 日期 :0 0 0 — 1 2 1— 5 2 作者简介: 方

・

升、 深度指示 、 制动和限速分系统的可靠度分别为 尼

尼 : 尼 尼 、 和 。

() 4 () 5

华 (9 7 ) 男 , 西 太原 人 , 专 , 究方 向 :ቤተ መጻሕፍቲ ባይዱ18一 , 山 大 研 电气 自动化 专业 。

液压绞车设计

液压绞车设计摘要起重设备中最重要的设备为绞车,而其机械运动是其机构运转的必要条件,绞车的驱动方式有许多种,而此次设计为液压驱动绞车,其机械运动是原动机提供动力带动液压泵,后在执行构件中注入工作液,将机构运作,在执行机构中注入工作液,控制其注入流量的大小来控制机构运转速度。

至今液压绞车在生活中广泛应用。

此次设计详细的分析液压绞车的工作原理,结合实际情况分析绞车的工作环境与特点,进行详细的对比分析后,设计了完整的液压绞车机构,设计并选择了构成机构的各个零部件。

此次液压绞车的设计,其主要机构为液压马达,在轴上布置平衡阀、离合器、制动器、卷筒等零部件,在外侧布置机架等。

其机械构造具有许多优点,其内部构造紧凑,外部体积小,其机器重量轻,在工作过程中安全性能好,稳定性高,工作过程中产生噪音小,启动时获取的扭矩大,工作安全可靠,其机构在升降过程中运转平稳,当绞车在离合器的作用下,可以实现可控的加速减速下降,此应用在生活中较为普遍。

本文设计了一个结构简单、使用方便、适合于多种起重情况的液压绞车,提升时扭矩大、可提升物体重量重、方便易操作等,具有一定实际应用价值。

关键词起重设备;液压驱动;液压马达;无极调速Hydraulic winch designAbstractThe most important heavy equipment for the winch, and the mechanical movement is a necessary condition of its institutions, there are many kinds of drive winch, and the design for the hydraulic winch, the mechanical movement is the original motive power to drive the hydraulic pump, after injection into the component in the implementation of the work, the mechanism of operation up into the working fluid in the actuator, control the injection rate to control the size of the operation speed. Hydraulic winches have been widely used in our lives so far.The working principle of the design and analysis of hydraulic winch in detail, combined with the actual situation of the work environment and the characteristics of the winch, analyzed in detail, the design of the hydraulic winch mechanism complete, design and selection of various parts of a mechanism. The hydraulic winch design, the main body for the hydraulic motor, in the axis of balancing valve, clutch, brake, drum and other parts, in the outer layout of the rack, etc.. The mechanical structure has many advantages, its internal structure is compact, the external volume is small, the weight is light, in the working process of good safety performance, high stability, low noise generated in the work process, the startup torque, safe and reliable work, the machine runs smoothly in the lifting process, when the winch in the clutch under the effect of acceleration can be controlled down, this is commonly used in life.In this paper, a hydraulic winch with simple structure, easy to use and suitable for various lifting conditions is designed. It has high torque, heavy weight, convenient operation and so on. It has some practical application value.Keywords Lifting equipment,Hydraulic drive,Hydraulic motor,Stepless speed regulation目录摘要 (I)Abstract ................................................................................................................ I I第1章绪论 (1)1.1 课题研究背景及研究的优点 (1)1.1.1 研究背景 (1)1.1.2 研究课题的优点 (1)1.2 液压绞车国内外研究近况分析 (2)1.2.1 国外研究现状 (2)1.2.2 国内研究现状 (2)1.3 研究的主要内容和方法 (3)1.4 液压传动系统概念 (3)1.4.1 传动类型及液压传动的定义 (3)1.4.2 液压系统的组成部分 (4)1.4.3 液压系统的类型 (4)1.4.4 液压技术的特点 (4)1.5 绞车的简介 (5)1.6 拟定绞车液压系统图 (6)第2章卷扬机构的方案设计 (7)2.1 常见卷扬机构结构方案及分析 (7)2.1.1 非液压式卷扬机构方案的对比 (7)2.1.2 设计减速器输出轴与卷筒轴连接方法 (9)2.1.3 液压卷扬机构的分类 (9)2.2 本设计所采用的方案 (12)2.3 卷扬机构方案设计时注意的事项 (12)2.4 本章小结 (13)第3章设计卷扬机卷筒和选取钢丝绳 (14)3.1 卷扬机卷筒的设计 (14)3.1.1 卷扬机卷筒组的分类、特点 (14)3.1.2 卷筒设计计算 (14)3.2 钢丝绳的选择 (17)3.3 本章小结 (18)第4章液压马达和平衡阀的选择 (19)4.1 液压马达的选用与验算 (19)4.1.1 液压马达的分类及特点 (19)4.1.2 液压马达的选用 (19)4.1.3 马达的验算 (19)4.2 平衡阀的计算与选用 (21)4.2.1 平衡阀的功能简介 (21)4.3 平衡阀的选用 (22)4.4 本章小结 (23)第5章绞车关键零部件设计 (24)5.1 制动器的设计与选用 (24)5.1.1 制动器的设计计算 (24)5.1.2 制动盘的设计选用 (24)5.1.3 制动盘有效摩擦直径计算 (25)5.1.4 全盘式制动器设计计算 (25)5.2 离合器的设计与选用 (26)5.2.1 圆盘离合器的详细参数计算 (27)5.2.2 圆盘摩擦片的主要尺寸关系 (27)5.2.3 摩擦式离合器的摩擦转矩 (29)5.2.4 圆盘摩擦式离合器压力的计算 (30)5.3 轴的设计 (30)5.3.1 轴的工作能力计算 (30)5.3.2 轴的结构设计 (33)5.3.3 计算轴的各段直径和长度 (34)5.4 本章小结 (34)结论 (35)致谢 (36)参考文献 (37)附录A (38)附录B (44)第1章绪论1.1课题研究背景及研究的优点1.1.1研究背景绞车是起重设备中的重要构成设备,起重设备则是机器传输中必备的,驱动绞车的方法有三种,即液压、内燃机、电动机驱动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式可编辑1绪论1.1课题背景1.1.1 研究目的和意义总采工作面设备搬迁包括:采煤机、工作面刮板输送机、液压支架、转载机以及一些其他辅助设备的搬迁。

其中液压支架的搬迁量占到总搬迁量的70到%75,所以液压支架的搬迁效率直接影响综采工作面的工作效率。

本%设计的液压绞车主要是为了提高液压支架搬迁效率。

与传统煤矿井下电动绞车相比较液压绞车有着自己独特的优点[1]:(1)动力源由液压代替了电动,减少了电气设备可能带来的危险。

(2)可以通过液压马达自身实现高低速度调速,在带动负载时液压马达低速,没有负载时液压马达高速,这样可以提高钢丝绳的利用率。

(3)液压绞车管路采用了大量快换接头,通过高压橡胶管联接,乳化液泵站可以采用液压支架的泵站,加强了绞车的可移动性。

而且随着液压技术的迅速发展,液压传动已经在各种各样的机械上得到了广泛的应用,代替许多的机械结构。

液压传动具有很多优点:(1)易于获得很大的力和力矩,使液压传动成为最省力的有效手段。

(2)可以实现无级调速和稳定的低速运转性能,而且能获得很大的调速比,还容易获得极低的运转速度,使整个系统简化。

(3)能容量大,用较小的重量和尺寸的液压件就可以传递较大的功率使机械结构紧凑,体积小重量轻.矿用防暴绞车由于受井下空间尺寸的限制,就要求体积小。

同时液压系统的惯性小,起动快,工作平稳,易于实现快速而无冲击的变速与换向。

(4)易于获得更复杂的机械动作,以直接驱动工作装置。

(5)动力传递方便。

(6)易于实现安全保护,能只动防止过载,满足绞车安全工作的要求。

(7)液压元件能自行润滑,延长使用寿命。

(8)液压元件易于实现标准化,系列化,通用化。

采用专用液压绞车进行液压支架的搬迁可以加快搬迁速度,提高液压支架使用效率以及综采面生产效率,实现恒力控制和离机操作,对井下工作人员在搬迁液压支架时的安全起到非常大的保障。

1.1.2 国内外的发展现状20世纪年代后期,日本、美国又开始推广应用液压—机械传动绞车。

其优点是高速小扭矩液压马达具有制造容易、质量稳定、寿命长、传动效率高、噪音低、体积小等。

日本三井三池制作所引进西德盖特拉马齐克公司和法国式 可编辑 西克马菲尔公司的高速液压马达,研制了卷简直径为m 2的12000522--S .MHW 型液压防爆绞车,高速液压马达经行星减速器传动卷筒,用操作手柄改变变量泵斜盘的角度来实现无级调速。

主电机采用鼠笼式电机,比绕线式电机的结构简单、价格便宜、坚固耐用及效率较高,而且无滑环,运行时不产生火花,电控系统易实现防爆。

钢丝绳直径为mm 522.容绳量为m 1100,最大静张力为kN 40时提升速度为m/s 33.,静张力为kN 33时最大提升速度为m/s 4,主电机功率kW 160。

由于液压—机械传动绞车的优点很多,在国外应用广泛并逐步向大型化发展[2]。

2005年国内直径最大的液压防爆绞车在河南省洛阳中信重机公司试车成功,并顺利发往内蒙古大雁煤业公司。

这台液压防爆绞车直径达m 3,宽度m 52.,最大静张力为kN 120,最大容绳量m 1767,最大提升速度为m/s 4,具有良好的防爆性能、稳定的无极调速性能和低速运转性能,节能效果明显。

由于其配置科学合理、结构紧凑、体积小,可大大节约硐室基建成本;又由于其具有性能参数高、安全可靠、操作简便易学、寿命长、综合运行成本低等优势,在井下 30的斜坡上,这台绞车一次可提升t 24的煤炭,其直径和提升力均称得上是国内之最矿井防爆绞车按其拖动方式可分为电动防爆和液压防爆两大类。

国外由于电器技术水平较高,井下工程机械化程度高,一般巷道和硐室较大,设备安装方便,较早的开始推广应用电动防爆绞车,主要是绕线型电机转子外接电子调速。

其缺点为发热严重,占地面积大,电控系统复杂,成本高,调整性差。

随着液压技术的不断发展,轴向柱塞式和径向柱塞式液压马达系列产品推出,并逐渐用于井下提升设备和研制液压防爆绞车。

液压防爆绞车具有结构紧凑、造价便宜、起动平稳、调速方便、过载保护等优点,特别是采用鼠笼式电机拖动,使电控系统简单,实现了防爆要求。

在国外,液压防爆绞车根据结构形式可分为两大类:一类是采用低速大扭矩柱塞液压马达直接拖动绞车卷筒的全液压传动式;另一类是采用高速小扭矩柱塞液压马达经减速器再拖动绞车卷筒的液压—机械传动式。

电动防暴绞车包括调度绞车和回柱绞车等。

调度绞车是供井下回采工作面和掘进工作面装载站,调度编组矿车及中间巷道拖运矿车,也可用于短距离运送材料,井下广泛使用。

回柱绞车主要用于回采工作面中的回柱放顶,也可用来拖运重物和调度车辆[3][4]。

大约在60年代中期,研制出防暴液压绞车在煤矿井下使用.英国是最早研制液压绞车的国家之一。

60年代就有液压绞车问世.彼克诺斯公司研制了一种适用矿井用的轻便液压绞车,结构紧凑,井下运输很方便。

其型号为215090020//H 、215090030//H 、216590020//H 、0470********///H ,电机功率为kW 15或kW 322.。

采用传力式液压马达和斜盘式双向变量轴向柱塞泵,具有恒功率控制装置,工作介质可用4060/号阻燃液。

日本三井三池制作所制造出第一台防暴液压绞车,以后反复进行了多种式可编辑设计和改,生产有40和75等几种型号的防暴液压绞车,具有手动和半自动两种运转方式。

液压控制方式与电动控制方式进行比较,液压控制方式能任意选择所需要的速度,操作简单,能任意调整加减速度,易于防暴结构,电器控制系统复杂,维修麻烦。

苏联、波兰、德国等国家研制和采用液压安全绞车作为倾斜煤层的采煤机的防滑、同步牵引设备。

这些国家还矿泛采用液压无极绳绞车牵引井下运输用的卡轨车和单轨吊。

日本三井三池制作所研制的小型液压绞车系列,主要用于煤矿井下作辅助运输,功率有kW48三档。

其采用22、kW37及kW高速轴向柱塞式液压马达通过安装在滚筒内部的行星齿轮减速箱拖动绞车运转,因而结构紧凑,体积小[5]。

我国煤矿井下防暴液压绞车的研制和应用比欧美、日本大约晚10年,在煤与沼气突出的矿井都要使用防暴型电器设备。

由湖南省煤炭科学研究所和湖南省煤矿专业机械厂共同研制11.BYT型防暴液压绞车和6BYT-1200--型防暴液压绞车,并随同研制了16NIM-型防暴绞车。

国内其它厂家也进E行了液压绞车的研制工作,淮南煤机厂研制了Y-型防暴液压绞车,JT1200它采用高速液压马达通过行星减速箱驱动滚筒,洛阳矿山机械研究所研制采用高速马达驱动的防暴液压绞车。

液压绞车是利用液压马达直接或通过减速箱拖动滚筒的一种绞车。

防暴液压绞车是在一般液压绞车的基础上配上防暴电气设备并在结构上满足煤矿井下使用,具有良好运转特性,在低速运转、起动和制动时比电控绞车效率高且操作简单、体积小、重量、安全效率高。

一般均由机械部分、液压传动部分、电气部分组成。

主要用于:船舶、港口、建筑、矿山和林业。

液压控制方式能任意选择所需要的速度,操作简单能任意调整加减速度、易于设计防暴结构、保养维护容易。

1.2 液压绞车的工作原理和用途液压绞车是利用防爆电动机1带动乳化液泵2,然后乳化液泵带动变量液压马达3,液压马达将动力通过减速器拖动滚筒转动。

绞车的正反转和高低转速改变依靠马达自身调节完成。

原理图1-11电动机 2主油泵 3液压马达4减速箱 5绞车滚筒式可编辑图1-1 绞车工作原理图液压绞车用途:主要用于井下综采工作面液压支架以及其它井下设备的安装和拆除。

1.3 液压绞车的特点及分类1.3.1 液压绞车的特点:绞车采用液压传动,减少了产生电气火花的元件。

使用鼠笼电动机,使电器控制简单,容易做成防暴型。

所以采用液压绞车是解决煤矿井下绞车全防暴问题的有效途径。

由于用管道传递压力油,所以液压元件和各种机械装置都容易布局,各个元件的安装可以随意放在任何适当的位置,因此便于液压绞车进行远距离操作。

1.3.2 液压绞车的分类1.按传动方式分:(1)全液压传动的液压绞车(2)液压机械传动的液压绞车2.按操作方式分:(1)手动操纵方式的液压绞车(2)远距离液控操纵方式的液压绞车(3)远距离机械操纵方式的液压绞车(4)自动化或半自动化操纵的液压绞车3.按滚筒数量和结构分:(1)单滚筒液压绞车(2)双滚筒液压绞车(3)摩擦轮式液压绞车4.按油泵的数量分:(1)单泵驱动的液压绞车(2)双泵驱动的液压绞车(3)多泵驱动的液压绞车5.按马达的数量分:(1)单液压马达拖动的液压绞车(2)双液压马达拖动的液压绞车(3)多液压马达拖动的液压绞车6.按驱动液压马达的形式分:(1)低速大扭矩轴转径向柱塞式内曲线液压马达驱动的液压绞车(2)低速大扭矩壳转径向柱塞式内曲线液压马达驱动的液压绞车(3)低速大扭矩曲轴连杆式径向柱塞式内曲线液压马达驱动的液压绞车式可编辑(4)低速大扭矩静力平衡式径向柱塞式内曲线液压马达驱动的液压绞车(5)高速轴向柱塞斜盘式液压马达驱动的液压绞车(6)高速轴向柱塞斜轴式液压马达驱动的液压绞车(7)中速中扭矩摆线式液压马达驱动的液压绞车7.按液压泵站布置方式:(1)泵与绞车主体组装在一起的液压绞车(2)泵站与主体分开装设的液压绞车(3)泵站布置在隔开的硐室内的液压绞车8.按矿山液压绞车的功能分:(1)提升人员及物料用液压绞车(2)运输物料货载用液压绞车(3)牵引矿车、卡轨车和单轨吊用的摩擦轮式液压绞车(4)倾斜煤层工作面采煤机防滑用液压安全绞车9.按液压绞车的用途分:(1)矿山用液压绞车(2)建筑用液压绞车(3)船舶用液压绞车(4)冶金、林业等用液压绞车式可编辑第2章液压绞车的总体设计2.1 液压绞车总体布置设计井下巷道狭窄,因此,绞车滚筒与液压马达沿着巷道一侧垂直煤壁布置,乳化液箱、乳化液泵和电动机则沿同一侧平行煤壁布置。

此布置有利于绞车在井下工作并且能节省空间。

如图2-1所示:1滚筒 2液压马达 3阀组 4乳化液箱5乳化液泵6电动机图2-1 液压绞车布置图2.2 液压管路的布置设计液压绞车的油管主要采用无缝钢管、紫铜管和耐油橡胶软管三种形式。

本设计主要采用高压橡胶软管能够吸收液压冲击和震动,管路布置时在满足各个部件的联接的前提下尽可能的减少管路的长度。

为了提高绞车灵活性和快速性大量的采用了快换接头大大的提高了绞车的可移动性。

管路布置如上图2-1所示。

2.3 减速器总体设计减速器是原动机和工作机之间的独立闭式传动装置,用来降低转速和增大扭矩,以满足工作需要。

井下空间狭窄为使绞车体积减小,结构紧凑,其减速机构采用了两组内齿轮传动副和一组行星轮系,并将其装入滚筒体内。

马达轴半伸入滚筒端部。

在绞车内部各个转动处均采用滚动轴承支承,使绞车运转灵活[6]。

滚筒由铸钢制成,其主要功用:在滚筒面上缠绕钢丝绳以牵引负荷;在滚筒的制动盘上安装液压盘闸,用来操纵绞车的运行或停止。