双辊薄带铸轧中心线偏析机理与实验研究

立式双辊铸轧AZ31镁合金薄带试验研究_王广山

··镁合金是目前应用较广的轻合金结构材料,具有密度低、比强度和比刚度高、电磁屏蔽效果好、吸震性能优良、易回收等优点,在航空航天、交通、3C 等领域已有多年的应用历史[1-3]。

但是,由于受材料制备、加工技术以及价格等因素的制约,镁合金尤其是变形镁合金的应用量远远落后于钢铁和铝合金[4]。

双辊铸轧技术以其短流程、低能耗的特点在当今冶金行业越来越受到人们的重视。

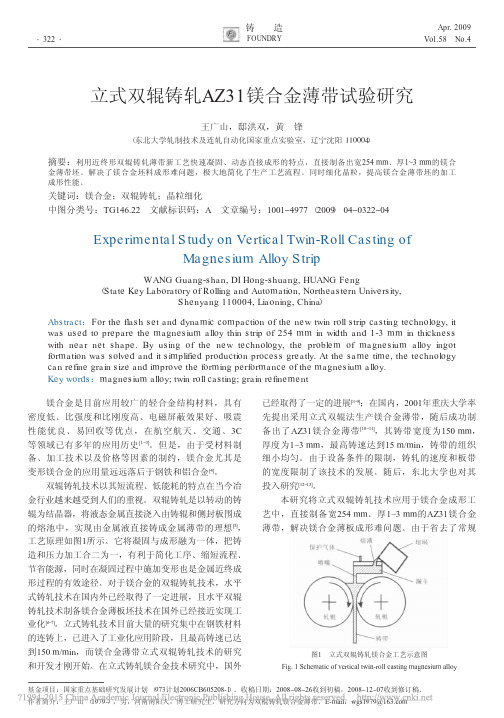

双辊铸轧是以转动的铸辊为结晶器,将液态金属直接浇入由铸辊和侧封板围成的熔池中,实现由金属液直接铸成金属薄带的理想[5],工艺原理如图1所示。

它将凝固与成形融为一体,把铸造和压力加工合二为一,有利于简化工序、缩短流程、节省能源,同时在凝固过程中施加变形也是金属近终成形过程的有效途径。

对于镁合金的双辊铸轧技术,水平式铸轧技术在国内外已经取得了一定进展,且水平双辊铸轧技术制备镁合金薄板坯技术在国外已经接近实现工业化[6-7]。

立式铸轧技术目前大量的研究集中在钢铁材料的连铸上,已进入了工业化应用阶段,且最高铸速已达到150m/min ,而镁合金薄带立式双辊铸轧技术的研究和开发才刚开始。

在立式铸轧镁合金技术研究中,国外已经取得了一定的进展[8-9];在国内,2001年重庆大学率先提出采用立式双辊法生产镁合金薄带,随后成功制备出了AZ31镁合金薄带[10-11],其铸带宽度为150mm ,厚度为1~3mm ,最高铸速达到15m/min ,铸带的组织细小均匀。

由于设备条件的限制,铸轧的速度和板带的宽度限制了该技术的发展。

随后,东北大学也对其投入研究[12-13]。

本研究将立式双辊铸轧技术应用于镁合金成形工艺中,直接制备宽254mm 、厚1~3mm 的AZ31镁合金薄带,解决镁合金薄板成形难问题。

由于省去了常规王广山,邸洪双,黄锋(东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110004)摘要:利用近终形双辊铸轧薄带新工艺快速凝固、动态直接成形的特点,直接制备出宽254mm 、厚1~3mm 的镁合金薄带坯。

《2024年双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》范文

《双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》篇一一、引言随着现代工业的快速发展,金属材料的制备工艺不断更新换代,其中双辊薄带铸轧技术以其高效率、低成本和优异的性能吸引了广泛关注。

为了进一步提高产品质量,优化生产工艺,本研究将针对双辊薄带振动铸轧工艺展开,尤其是对振动工艺对凝固组织影响机理进行实验研究。

通过本文的实验设计和分析,为该领域的技术改进提供理论基础和实验依据。

二、实验材料与方法1. 实验材料本实验采用纯铝作为研究对象,其化学成分和物理性能符合实验要求。

2. 实验方法(1)设备准备:搭建双辊薄带振动铸轧设备,确保设备运行稳定。

(2)实验设计:设计不同振动参数(如振动频率、振幅等)下的铸轧过程。

(3)样品制备:在每种振动参数下,制备一定数量的薄带样品。

(4)组织观察:利用金相显微镜、扫描电镜等设备观察样品的凝固组织。

(5)数据记录与分析:记录实验数据,分析振动工艺对凝固组织的影响。

三、实验结果与分析1. 振动频率对凝固组织的影响实验发现,在一定的振幅下,随着振动频率的增加,凝固组织的晶粒尺寸逐渐减小。

这是因为振动能够有效地打破晶粒生长的连续性,使晶粒细化。

同时,高频率的振动还能使熔体在凝固过程中更好地排除杂质,从而提高铸轧材料的纯度。

2. 振幅对凝固组织的影响振幅也是影响凝固组织的重要因素。

当振幅增大时,振动对熔体的扰动作用增强,有利于晶粒的进一步细化。

但过大的振幅可能导致熔体表面波动加剧,从而影响铸轧过程的稳定性。

因此,存在一个最佳的振幅范围,使得凝固组织的晶粒尺寸达到最优状态。

3. 凝固组织的微观结构分析通过金相显微镜和扫描电镜观察发现,双辊薄带振动铸轧过程中,凝固组织的晶界清晰、组织致密。

在适当的振动参数下,晶粒呈等轴状,且分布均匀。

这表明振动工艺能够有效地改善铸轧材料的微观结构,提高其力学性能。

四、影响机理探讨双辊薄带振动铸轧过程中,振动工艺通过以下途径影响凝固组织:1. 振动能够打破晶粒生长的连续性,使晶粒细化;2. 振动有助于熔体在凝固过程中更好地排除杂质,提高铸轧材料的纯度;3. 适当的振动参数能使熔体在双辊间更好地流动和填充,从而获得致密的微观结构;4. 振动还能降低铸轧过程中的热应力,减少裂纹等缺陷的产生。

《2024年度双金属复合板带双辊连续铸轧制备工艺关键技术研究》范文

《双金属复合板带双辊连续铸轧制备工艺关键技术研究》篇一一、引言随着现代工业的快速发展,双金属复合板因其优异的物理性能和机械性能在众多领域得到了广泛应用。

双辊连续铸轧技术作为制备双金属复合板的一种重要方法,其制备工艺的关键技术研究显得尤为重要。

本文将重点探讨双金属复合板带双辊连续铸轧制备工艺的关键技术,以期为相关领域的研究和应用提供理论支持。

二、双金属复合板的基本特性及应用双金属复合板是由两种或多种不同金属材料通过特定工艺复合而成的一种新型材料。

其具有优良的耐腐蚀性、耐磨性、高强度和高韧性等特点,广泛应用于航空航天、汽车制造、石油化工、船舶制造等领域。

三、双辊连续铸轧技术原理及特点双辊连续铸轧技术是一种将熔融金属通过两个相反旋转的辊子间的缝隙进行快速凝固,从而获得连续的金属板材的工艺方法。

该技术具有生产效率高、能耗低、产品质量稳定等优点,是双金属复合板制备的重要手段。

四、双辊连续铸轧制备工艺关键技术研究(一)材料选择与配比双金属复合板的性能取决于所选材料的性能及配比。

因此,在制备过程中,需根据实际需求选择合适的金属材料,并确定各金属的配比。

同时,要考虑材料的熔点、流动性、润湿性等因素,以确保铸轧过程的顺利进行。

(二)温度控制技术温度是双辊连续铸轧过程中的关键因素。

过高或过低的温度都会影响金属的凝固过程,进而影响板材的质量。

因此,需要精确控制熔融金属的温度、铸轧温度以及辊子温度等,以保证板材的成型质量和性能。

(三)铸轧速度与辊缝调整铸轧速度和辊缝的大小直接影响到板材的厚度、表面质量和内部组织结构。

在制备过程中,需要根据金属的流动性、凝固速度等因素,合理调整铸轧速度和辊缝大小,以获得理想的板材。

(四)润滑与表面处理技术为了防止铸轧过程中出现粘辊现象,需在辊子上涂抹适量的润滑剂。

此外,对铸轧后的板材进行表面处理,如抛光、喷丸等,可以提高板材的表面质量和耐腐蚀性。

五、实验研究与结果分析通过实验研究,我们发现合理的材料选择与配比、温度控制技术、铸轧速度与辊缝调整以及润滑与表面处理技术对于双金属复合板的制备具有重要影响。

《2024年双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》范文

《双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》篇一一、引言在金属材料加工领域,双辊薄带振动铸轧技术已成为一种高效、低成本的连续铸造工艺。

其独特之处在于,通过引入振动工艺,可以在铸轧过程中显著改善金属的凝固组织,提高材料的综合性能。

本文将重点探讨双辊薄带振动铸轧中振动工艺对凝固组织的影响机理,通过实验研究为优化工艺参数和提升产品质量提供理论支持。

二、实验材料与方法1. 实验材料实验选用的金属材料为铝合金,具有较好的可铸性和加工性能。

在实验前,对原材料进行严格的质量控制和化学成分分析。

2. 实验方法采用双辊薄带振动铸轧机进行实验,通过调整振动参数(如振动频率、振幅等),观察凝固组织的形态变化。

采用金相显微镜、扫描电镜等设备对凝固组织进行观察和分析。

三、振动工艺对凝固组织的影响机理1. 振动对流场的影响在双辊薄带振动铸轧过程中,振动作用可以改变金属液的流场分布。

适当的振动频率和振幅可以促使金属液在凝固过程中形成更为均匀的流线,有利于排除气泡和夹杂物,从而改善组织的致密度。

2. 振动对晶粒形核与长大的影响振动能量可以作用于晶粒形核和长大的过程。

在适当的振动参数下,晶粒的形核率增加,晶粒尺寸减小,从而获得更为细小的组织结构。

此外,振动还可以改变晶粒的生长方向,使其更加趋于随机分布,减少组织的各向异性。

3. 振动对固态相变的影响在凝固过程中,金属可能发生固态相变。

适当的振动参数可以影响固态相变的进程和程度,从而改善组织的均匀性和稳定性。

通过调整振动参数,可以在一定程度上控制固态相变的类型和程度,进而优化材料的性能。

四、实验结果与分析1. 实验结果通过调整双辊薄带振动铸轧机的振动参数,观察并记录了不同参数下凝固组织的形态变化。

实验结果表明,适当的振动参数可以显著改善组织的致密度和均匀性。

2. 分析讨论结合实验结果和理论分析,可以得出以下结论:双辊薄带振动铸轧中的振动工艺对凝固组织具有显著影响。

适当的振动参数可以改变流场分布,促进晶粒的形核和长大,以及影响固态相变的进程和程度。

《双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》

《双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》篇一一、引言在金属材料加工领域,双辊薄带振动铸轧技术作为一种新型的铸造方法,已经得到了广泛的应用。

这种技术不仅具有高效率、高精度的特点,还能显著改善铸件的凝固组织,提高材料的性能。

然而,双辊薄带振动铸轧过程中的振动工艺对凝固组织的影响机理尚不完全清晰。

因此,本文通过实验研究,深入探讨了双辊薄带振动铸轧振动工艺对凝固组织的影响机理。

二、实验材料与方法1. 实验材料本实验选用的金属材料为铝合金,具有较高的热导率和良好的加工性能。

2. 实验方法采用双辊薄带振动铸轧设备,对铝合金进行振动铸轧实验。

实验过程中,通过调整振动参数(如振动频率、振幅等),探究不同振动工艺对凝固组织的影响。

采用金相显微镜、扫描电子显微镜等手段,观察并分析铸件的凝固组织。

三、实验结果与分析1. 振动工艺对凝固组织的影响实验结果表明,双辊薄带振动铸轧过程中,适当的振动工艺能显著改善铸件的凝固组织。

在振动作用下,金属液滴在凝固过程中受到周期性的外力作用,有助于破碎枝晶组织,减少晶间缺陷。

同时,振动还能促进溶质的均匀分布,提高铸件的致密度和力学性能。

2. 不同振动参数对凝固组织的影响随着振动频率和振幅的增加,铸件的凝固组织得到进一步优化。

高频率的振动能使金属液滴在较短的时间内完成凝固过程,细化晶粒,提高铸件的性能。

然而,过大的振幅可能导致金属液滴的溅射和飞散,反而对凝固组织产生不利影响。

因此,在双辊薄带振动铸轧过程中,需要选择合适的振动参数,以达到最佳的凝固组织效果。

四、影响机理探讨双辊薄带振动铸轧过程中,振动工艺对凝固组织的影响机理主要包括以下几个方面:1. 破碎枝晶组织:在振动作用下,金属液滴的表面张力发生变化,枝晶组织受到周期性的外力作用而破碎,有利于消除晶间缺陷。

2. 促进溶质均匀分布:振动能促进金属液滴内部的流动和混合,使溶质元素在铸件中更加均匀地分布。

3. 提高致密度:适当的振动能减少铸件中的气孔和夹杂物等缺陷,提高铸件的致密度和力学性能。

双辊铸轧新型耐候带钢的研究

双辊铸轧新型耐候带钢的研究邱以清;刘振宇;周国平;王国栋【摘要】采用场发射电子探针显微分析仪、扫描电镜、光学显微镜以及恒温恒湿实验箱等研究手段,对双辊铸轧含磷铜低碳钢薄带进行了系统的分析.实验结果表明,铸轧薄带表面附近有富磷层形成,而基体中磷的浓度远低于薄带的名义磷含量.铸轧磷铜钢薄带经冷轧和退火处理后,具有较好的塑性,甚至当磷质量分数高达0.26%时,延伸率仍然在30%以上.同时,它的耐蚀性远优于通过传统工艺方法而获得的磷铜钢薄带,特别是当磷质量分数超过0.15%后,经过一定的腐蚀时间后,它的表面将会产生一层致密的磷化层保护膜,从而使其具有极强的耐蚀性.%The low-carbon steel strip containing P and Cu acquired through twin-roll strip casting process, was systematically analyzed by FE-EPMA, SEM, OM as well as constant temperature and humidity testing device. The results indicated that a P-rich layer is formed near the surface of twin-roll cast strip, while the P concentration in the matrix is far lower than the nominal content. After cold-rolling and annealing treatment, the strip containing P and Cu exhibits the better plasticity, and the elongation still keeps above 30% even at P content up to 0.26wt%. Simultaneously, it is far superior in corrosion resistance to that by the conventional process. Especially a dense phosphate layer will be formed on the surface after a certain corrosion time when the P content over 0.15 wt% ,which makes the corrosion resistance excellent.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2012(033)007【总页数】4页(P945-948)【关键词】双辊薄带铸轧;含磷铜低碳钢;富磷层;耐蚀性;塑性【作者】邱以清;刘振宇;周国平;王国栋【作者单位】东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819;东北大学轧制技术及连轧自动化国家重点实验室,辽宁沈阳110819【正文语种】中文【中图分类】TF777.7双辊薄带铸轧是把钢液浇注到两个正在高速旋转的水冷辊之间,直接形成带钢的近终型技术。

《双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》范文

《双辊薄带振动铸轧振动工艺对凝固组织影响机理实验研究》篇一一、引言在金属材料加工领域,双辊薄带振动铸轧技术已成为一种新型、高效的金属凝固成形方法。

通过振动工艺的应用,能够有效控制凝固过程中的温度场和应力场,进而影响金属凝固组织,从而提升材料的性能。

本文以双辊薄带振动铸轧振动工艺为研究对象,探讨其对凝固组织的影响机理,旨在为金属材料加工技术的进一步发展提供理论依据和实验支持。

二、实验材料与方法1. 实验材料本实验采用某合金作为研究对象,该合金具有良好的可铸性和可塑性,适合于双辊薄带振动铸轧技术。

2. 实验方法本实验采用双辊薄带振动铸轧技术,通过调整振动参数(如振幅、频率等),研究其对凝固组织的影响。

同时,采用金相显微镜、扫描电镜等手段,观察和分析金属凝固组织的形貌、成分和结构。

三、双辊薄带振动铸轧振动工艺的介绍双辊薄带振动铸轧技术通过在传统铸轧过程中引入振动工艺,使金属在凝固过程中受到周期性的外力作用,从而改变其凝固行为。

这种技术具有以下优点:一是能够细化晶粒,提高材料的力学性能;二是能够减少热裂、缩孔等缺陷的产生;三是能够提高生产效率,降低能耗。

四、振动工艺对凝固组织的影响机理1. 振动对温度场的影响振动能够使金属在凝固过程中产生周期性的热扰动,从而改变温度场的分布。

这种改变有利于减小温度梯度,使晶粒在凝固过程中能够更加均匀地生长。

2. 振动对应力场的影响振动能够有效地降低金属在凝固过程中的残余应力。

这是由于振动能够使金属在凝固过程中产生周期性的形变,从而松弛内部的应力。

这种松弛作用有助于减少热裂等缺陷的产生。

3. 振动对晶粒细化的作用晶粒细化是双辊薄带振动铸轧技术的重要特点之一。

振动能够使金属在凝固过程中产生更多的形核点,从而增加晶粒的数量。

同时,振动还能够抑制晶粒的异常长大,使晶粒尺寸更加均匀。

五、实验结果与分析1. 实验结果通过调整振动参数,我们观察到金属凝固组织的形貌、成分和结构发生了明显的变化。

双辊薄带振动铸轧工艺控制及铸带性能研究

博士学位论文DOCTORAL DISSERTATION论文题目双辊薄带振动铸轧工艺控制及铸带性能研究作者姓名王海军学科专业机械设计及理论指导教师许志强教授2019年5月中图分类号:TG335.13学校代码:10216 UDC:621.7密级:公开工学博士学位论文双辊薄带振动铸轧工艺控制及铸带性能研究博士研究生:王海军导师:许志强教授申请学位:工学博士学科专业:机械设计及理论所在单位:机械工程学院答辩日期:2019年5月授予学位单位:燕山大学A Dissertation in Mechanical Design and TheorySTUDY ON THE PROCESS CONTROL AND STRIP PERFORMANCE OF VIBRATORY TWIN-ROLLTHIN STRIP CASTINGby:Wang HaijunSupervisor:Professor Xu ZhiqiangYanshan UniversityMay,2019燕山大学博士学位论文原创性声明本人郑重声明:此处所提交的博士学位论文《双辊薄带振动铸轧工艺控制及铸带性能研究》,是本人在导师指导下,在燕山大学攻读博士学位期间独立进行研究工作所取得的成果。

论文中除已注明部分外不包含他人已发表或撰写过的研究成果。

对本文的研究工作做出重要贡献的个人和集体,均已在文中以明确方式注明。

本声明的法律结果将完全由本人承担。

作者签字:日期:年月日燕山大学博士学位论文使用授权书《双辊薄带振动铸轧工艺控制及铸带性能研究》系本人在燕山大学攻读博士学位期间在导师指导下完成的博士学位论文。

本论文的研究成果归燕山大学所有,本论文的研究内容不得以其它单位的名义发表。

本人完全了解燕山大学关于保存、使用学位论文的规定,同意学校保留并向有关部门送交论文的复印件和电子版本,允许论文被查阅和借阅。

本人授权燕山大学,可以采用影印、缩印或其它复制手段保存论文,可以公布论文的全部或部分内容。

双辊薄带振动铸轧机理及其仿真实验

双辊薄带振动铸轧机理及其仿真实验杜凤山;孙明翰;黄士广;魏洁平;黄华贵;许志强【摘要】A set of?160 mm×150 mm vibration casting machines were designed and manufac-tured in order to carry out the research on the product quality of twin roll strip casting processes.The effects of vibrations on the crystal nucleation and cast microstructure were studied.The distributions and growth rules of the cast microstructures in the solidification zones under the conditions of vibra-tion and non-vibration were compared and analyzed.It is pointed out that improving the vibration fre-quencies may effectively promote the grain refinement.At the same time,according to the require-ments of industrial experiments,a three-dimensional flow field-temperature field coupling finite ele-ment simulation model of molten pools was established by using CFD software.The results show that increasing the vibration frequencies and amplitudes may enhance the"mixing"effects of the cast roll-ing molten pools,which may promote the grain refinements and restrain the segregations.It is found that the solidification point positions(i.e.Kiss point height)are not distributed along the width direc-tion of the plates in the castrolling processes.As a result,the longitudinal inhomogeneous extensions are the direct factors to induce the cast rolling oblique cracks.And the Kiss point position will be moved up with the increase of the amplitudes and the frequencies.%针对双辊薄带铸轧过程存在的产品质量问题进行研究,设计制造了一套?160 mm×150 mm振动式铸轧机.研究了振动对结晶形核及其铸态组织的影响,对比分析了振动与非振动条件下凝固区铸态组织分布及其生长规律.指出提高振动频率能够有效促进晶粒细化.同时,按工业化实验要求,利用CFD软件建立了熔池的三维流场温度场耦合有限元仿真模型,仿真结果表明,增大振频和振幅均能强化铸轧熔池场的"搅拌"效果,进而促进晶粒细化、抑制偏析.通过仿真还发现,铸轧过程中,凝固点位置(即Kiss点高度)沿板宽方向分布不均所导致的纵向不均匀延伸,是诱发铸轧斜向裂纹的直接因素,并且Kiss点位置会随振频和振幅的增大而上移.【期刊名称】《中国机械工程》【年(卷),期】2018(029)004【总页数】8页(P477-484)【关键词】振动;双辊铸轧;铸态组织;晶粒细化;Kiss点【作者】杜凤山;孙明翰;黄士广;魏洁平;黄华贵;许志强【作者单位】燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004;燕山大学机械工程学院,秦皇岛,066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004;燕山大学机械工程学院,秦皇岛,066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004;燕山大学机械工程学院,秦皇岛,066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004;燕山大学机械工程学院,秦皇岛,066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004;燕山大学机械工程学院,秦皇岛,066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,066004;燕山大学机械工程学院,秦皇岛,066004【正文语种】中文【中图分类】TG30 引言双辊薄带铸轧技术被认为是21世纪冶金工业最具发展潜力的高新技术,具有短流程、低能耗、投资少等特点,其工业化应用研究一直受到国内外科技界的高度关注,一旦形成稳定生产能力,必将对全球的冶金行业产生重要影响。

双辊薄带连铸技术状况的调查分析

54. 0

Bl yt hevill e 特性 49. 0

110 500 mm 直径双辊 正常 80, 最大 120 18 0. 7~ 2. 0 1 680 25

单机架 4 辊 带液压 A GC <560 @ 2 100 <1 350 @ 1 900 最大 27. 5

10 上下喷头 2 台 @ 32t 762 67. 4

Abstract: T he status o f twin r oll cast str ip product line was inv est igat ed and the basic data fo r its industr ialization was indicated, such as co nt inuo us casting time used for desig n and decision, operating r ate etc. T he ex ample fo r ca-l culating thro ug hput w as pr esented. T he key pa rameters for twin r oll cast str ip w ere defined acco rding to the class-i cal t heo ry of heat transfer and so lidification and deduced the relat ionship of r oll g ap, r oll diameter, liquid level and maxima l casting speed. D ifferent phenomena and mechanism o f macro- segr eg atio n bet ween tw in r oll cast st rip and traditio na l continuous casting slab were also summa rized. Key words: t win r oll casting; strip; so lidif ication; macr o- segr egation

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

双辊薄带铸轧中心线偏析机理与实验研究杜凤山;吕征;黄华贵;许志强;安仲健【摘要】以薄带铸轧中心线偏析问题为研究对象,从宏观和微观角度分析铸轧薄带芯部偏析的成因与机理,建立完全耦合溶质场、流场、温度场的数学模型。

通过数学模型对铸轧铝合金熔池中的Fe、Mn元素分布进行研究。

结果表明:理论研究与实验结果基本吻合。

熔池区凝固组织以柱状晶形式沿〈001〉方向迅速生长,同时溶质成分逐渐偏聚于熔池芯部区域,并在Kiss点区域达到最大值。

其中Fe元素在Kiss点区域的含量明显高于其他区域的,完全凝固后易产生中心线偏析。

随着铸轧速度的提高,辊缝宽度增大,中心线偏析趋势增强。

%The problem of casting Al-alloy strip was studied, the mechanism of as-cast strip centerline segregation was analyzed from the perspective of macro and micro, and a mathematical method was developed which completely couples solute field, flow field and temperature distribution. The distributions of Fe and Mn in the Al alloy molten pool were figured out by the mathematical method. The results show that the theoretical calculation agrees well with the experimental results. The solidification structure grows along 〈001〉direction rapidly by the form of columnar crystal. Meanwhile, the solute elements are focused gradually in the kern zone, and the maximum value is gotten at the Kiss point zone. In particular, Fe content of the Kiss point zone is much higher than the average value, and centerline segregation appears after solidification. The centerline segregation tends to increase with the increase of casting speed and roll gap.【期刊名称】《中国有色金属学报》【年(卷),期】2015(000)010【总页数】7页(P2738-2744)【关键词】双辊薄带铸轧;溶质场;流场;中心线偏析;Kiss点【作者】杜凤山;吕征;黄华贵;许志强;安仲健【作者单位】燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛 066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛 066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛 066004;燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛 066004【正文语种】中文【中图分类】TG111.4双辊薄带铸轧技术被认为是21世纪冶金行业最有发展潜力的技术之一,该工艺是将高温金属液浇入一对相对转动结晶辊间形成熔池,金属经过结晶辊冷却和轧制作用,直接加工为成品薄带。

而芯部夹层和偏析问题是困扰双辊薄带铸轧技术发展的难题之一[1]。

夹层和偏析不仅会使产品各区域成分和组织性能不稳定、疲劳极限降低,甚至会产生区域性疏松或开裂而使产品报废[2]。

现阶段对于铸带的偏析机理认识较为模糊[3],传统研究偏析问题时仅考虑到凝固引起的成分再分配,而忽略熔池内液体流动性对熔池内溶质分布的影响,因而难以得到与实际状况相符的结论。

LEE等[4]进一步提出铝合金芯部偏析可能是由于轧制作用致使富集溶质的金属液流动引起的,但没有考虑具体成分的分布规律。

BIROL[5]基于不同合金的成分和凝固参数,分析了各合金的偏析趋势,但难以定性定量地分析偏析量。

本文作者考虑熔池流场的影响,结合凝固学原理对熔池内溶质的分布规律进行宏观和微观分析,建立了完全耦合溶质场、流场、温度场及凝固行为的数学模型,得出熔池内溶质的分布规律并解释了其偏析机理,对比实验结果验证了数学模型的正确性。

进一步得到了不同铸轧速度和辊缝宽度下的带坯成分分布规律,基于模拟结果着重分析了Kiss点对中心线偏析的影响。

铸轧实验以3003铝合金为研究对象,其成分如表1所列,铸轧实验开浇温度为690℃,出口侧薄带厚度为2.5mm。

实验采用急停(E-stop)工艺获得熔池凝固组织以进一步研究熔池内部各因素的影响,所得熔池的宏观组织如图1所示。

由图1可知,熔池凝固组织以柱状晶为主,两侧柱状晶组织由辊面边界层向熔池芯部延伸,而在熔池中心线附近两侧晶体融合区存在明显暗黑色偏析线。

偏析层会在一定程度上影响带坯质量,薄带铸轧工艺偏析机理如图2所示。

金属液进入熔池后,在结晶辊的作用下其温度迅速降低,冷却速率可达100~10000℃/s。

根据文献[6]可知在此冷却条件下,首先会在两侧结晶辊表面形成细小枝晶,并以柱状晶的形式沿〈001〉向迅速生长,这些柱状晶在生长的同时也随轧辊旋转,在凝固Kiss点附近区域,两侧凝固的晶粒相遇并“焊合”在一起,最终经轧制作用加工为成品薄带。

而在凝固的过程中,金属液中低熔点的混合物及分配系数小于1的溶质成分被推送到枝晶尖端的熔池液相区域并进行累积,因此随着凝固界面的推进液相的溶质含量逐渐升高。

最终,液相中溶质成分和低熔点物质会被集中在芯部最后凝固的区域,凝固后形成偏析层。

由于两侧坯壳的晶粒相对生长,在晶粒融合区最容易形成偏析层。

而柱状晶组织本身结构致密晶内偏析少,凝固组织中柱状晶越发达,越容易加重中心层偏析倾向[7]。

针对双辊薄带铸轧偏析问题的研究,仅考虑静态平衡凝固的规律是不够准确的。

铸轧过程伴随着金属液流动、凝固和枝晶生长、能量交换和溶质扩散等现象,双辊薄带铸轧偏析问题是高度复杂的多场耦合问题。

2.1 金属液体的流动在薄带铸轧过程中,金属液在熔池区内快速流动不仅能搅动熔池内部区域,还能使溶质和温度分布更为均匀。

随着温度的改变,金属液的黏度和质量也在发生变化,但其流动规律仍然满足流体动力学最基本的连续性方程、动量定理和能量方程[8]。

2.2 金属在液固两相区流动当金属液温度介于固相线和液相线之间时,金属材料呈固液两相状态,其流动状态比较复杂。

液态溶液可在金属枝晶间隙间流动而枝晶又可以承载一部分应力,采用Enthalpy-Porosity方法可将两相区的枝晶等效为一种多孔介质,液体在多孔介质区流动,其动量应满足式(1)[9]:式中:S为熔融状态下流体的动量值;β为该区域的液相分数;v、vp分别为液相和固相的速度;Amush为两相区常数,该值与凝固组织的二次枝晶间距λ有关,由Kirkwood模型可知二次枝晶间距与冷却速率有关:λ=A(T )-n,因此固液两相区常数Amush表达式如式(2)所示:式中:μ为金属液体黏度;A和n为铝合金的凝固常数;为平均冷却速率。

2.3 凝固过程中的能量方程金属由液态变成固态,动力学黏度由较小值趋向于无穷大,并且温度逐渐降低的同时还会释放出大量的热量,凝固过程需满足能量平衡公式:式中:ρ为材料的密度;H为凝固过程中的焓值,其包含显焓和潜热两部分;S为该单元体与外界的能量交换;∇为哈密顿微分算子,表达式如式(4)所示:2.4 凝固过程中溶质的再分配铸轧工艺的冷却速率极大,其凝固过程属于非平衡凝固。

传质过程中既有溶质扩散又有液体流动,通常采用Scheil准则。

凝固区域溶质浓度应满足[10]:式中:为该凝固薄层液相中的溶质浓度;R为凝固速率;DL为溶质在液相中的扩散系数;k0是静态凝固的分配系数;ke为有效分配系数,介于k0与1之间,而|1-ke|为溶质成分的偏析系数。

计算过程中还需满足各元素质量守恒,溶质连续性方程为式中:ci为积分点处的溶质i的浓度。

2.5 凝固过程的固相温度和液相温度双辊薄带铸轧技术所研究的Kiss点通常位于轧辊出口上游以保证出口区域有轻微压下量。

由于溶质再分配引起的各区域凝固温度不同,偏析系数大的合金元素更容易集中于薄带芯部而造成偏析。

此外,芯部溶质含量升高也会造成该区域凝固温度降低。

因此,采用的常数理论来计算Kiss点位置的方法是不够精确的。

由金属相图可知合金的凝固温度随着溶质浓度的增加而降低,通常可将液相斜率m看成一个负常值,则各积分点的固相温度Ts和液相温度Tl分别为式中:Tmelt为纯溶剂熔点;mi和Yi分别为溶质i的液相线斜率和溶质成分含量;ke,i为该溶质的有效分配系数。

3.1 数学模型本数学模型基于以上凝固偏析理论,通过流体动力学软件Fluent对双辊薄带铸轧熔池流动和成分分布规律进行分析。

数学模型基于如下假设:1)坯壳凝固层均以柱状晶形式沿〈001〉方向生长;2)由于熔池流动作用远大于扩散作用,因而忽略熔池内浮力和溶质梯度引起的驱动力影响;3)3003铝合金中合金成分较多,其中Mn元素是该合金中的主要溶质,而Fe元素是铝合金的主要杂质。

本数学模型仅对合金中最具代表性的Mn、Fe元素在熔池中的流动和分布规律进行研究,忽略其余微量元素的影响。

数学模型所需相关参数如表2所列。

模型采用PISO算法进行求解,铸轧熔池的流场、温度场和溶质场分布的计算结果如图3所示。

由图3可知,铝液进入熔池后首先贴近辊面并随之流向出口,其温度不断降低,并在轧辊表面凝固形成稳定坯壳(见图3(b))。

由于凝固的再分配作用将合金成分“排挤”至液相区,在Kiss点附近区域富集并达到最大值(见图3(c)和(d))。

尽管Mn元素和Fe元素在Al中的溶解度和共晶温度都非常相近,但由于大冷却速率条件下Mn元素偏析系数趋近于0,因而Mn元素没有明显的偏析现象。

而Fe元素分布则呈现不同规律,由于Fe元素在Al中的第二组元溶解度相对较小,在凝固的过程中极容易析出,并且随着凝固界面的推进被集中在熔池Kiss点区域。

当两侧凝固界面“焊合”时,部分富溶质溶液会在挤压作用下返回熔池进行再分配,但仍有部分Fe化合物被封闭在固相内部,因而在融合区位置易产生中心线偏析。