四工位专用机床的刀具进给机构和工作台转位机构设计综述资料.

四工位专用机床刀具进给机构和工作台转位机构

四工位专用机床工作台转位机构和刀具进给机构设计The Design of Four Station Dedicated Machine ToolFeed Mechanism And Indexing Mechanism学生姓名学号所在学院班级所在专业机械设计制造及其自动化申请学位工程学士指导教师职称副指导教师职称答辩时间2015年 6 月 5 日目录设计总说明IINTRODUCTION II1绪论11.1专用机床的发展与现状11.2研究的目的及其意义22课题内容及其要求32.1设计要求32.2设计相关参数43机构运动循环图的绘制43.1工艺动作分解数据的计算43.2机构运动循环图54机械总体结构的设计64.1系统传动简图64.2原动机的选用64.3减速机构64.4执行部分总体部局75主要零部件的设计计算85.1减速机构设计85.2齿轮的设计:85.2.1齿轮1的设计85.2.2齿轮2设计145.3单销四槽槽轮机构设计215.4凸轮机构的设计225.4.1进给凸轮机构的设计225.5轴的设计计算235.5.1轴Ⅰ的结构设计235.5.2轴Ⅱ的结构设计265.5.3轴Ⅲ的结构设计275.5.4轴Ⅳ的结构设计275.6键联接强度校核285.6.1轴Ⅲ上布置的键联接强度校核285.6.2其余轴上键的强度校核285.7滚动轴承寿命验算29鸣谢30参考文献31设计总说明机床是把毛坯加工成机器零件的机器,它是制造机器的机器,因此,又被称作为“工作母机”,是现代工业发展中不可或缺的重要组成部分。

而四工位专用机床由于其结构简单,加工效率较高,操作简便,一次可完成装夹工件、钻孔、扩孔、铰孔、卸载工件的工序。

而本设计是对四工位专用机床的刀具进给机构及工作台转位机构这两大关键机构进行设计。

本设计主要完成以下的具体工作:1、简要的介绍国内外关于四工位机床的研究背景及相关的发展状况,阐述设计目的及意义。

2、对给出的设计要求及参数进行分析,参考相关资料,整理资料,为做好设计做准备。

(完整word版)四工位专用机床运动方案设计

一、设计题目: (2)二、设计条件和要求: (2)1、设计介绍: (2)2、方案设计与选择 (2)3、设计任务与内容 (3)三、原始参考数据 (3)四、机械运动设计方案的拟定 (4)1、圆柱凸轮运动方案 (4)2、齿轮——凸轮运动方案 (5)3、凸轮——连杆运动方案 (6)4、执行机构的选型 (6)5、机械运动方案选择 (8)五、机构的组合方式 (8)六、机械运动循环图 (9)1、运动分析 (9)七、机械运动简图 (9)八、主要零部件尺寸的计算 (10)1、槽轮机构: (10)2、圆柱凸轮的尺寸设计: (11)3、减速器的传动计算: (12)九、课设心得 (13)十、参考文献 (14)一、设计题目:四工位专用机床运动方案设计二、设计条件和要求:1、设计介绍:四工位专用机床是在四个工位上分别完成相应的装卸工件、钻孔、扩孔、铰孔工作。

它的执行机构有两个:一是装有四工位工件的回转工作台,二是装有由专用电机带动的三把专用刀具的主轴箱。

主轴箱每向左移动送进一次,在四个工位上分别完成相应的装卸工件、钻孔、扩孔、铰孔工作。

当主轴箱右移(退回)到刀具离开工件后,工作台回转90,然后主轴箱再次左移。

很明显,对某一个工件来说要在四次循环后完成装、钻、扩、铰、卸等工序。

但对专户门机床来说,一个循环就有一个工件完成上述全部工序。

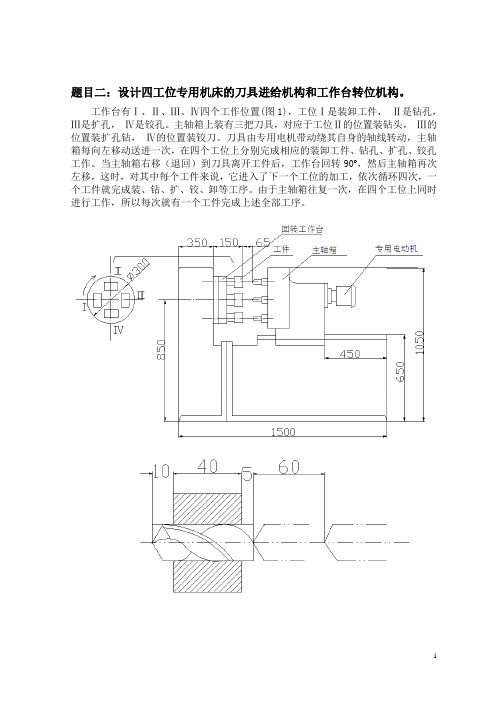

图一:四工位专用机床图2、方案设计与选择1)回转台的间歇转动,可采用槽轮机构、不完全齿轮机构、凸轮式间歇运动机构。

2)主轴箱的往复移动,可采用圆柱凸轮机构、移动从动件盘形凸轮机构、凸轮-连杆机构、平面连杆机构等。

3)由生产率可求出一个运动循环所需时间T=48s,刀具匀速送进60mm所需时间t匀=30s,刀具其余移动(包括快速送进60mm,快速返回120mm)共需18s。

回转工作台静止时间为40s,因此足够工件装卸所需时间。

回转工作台作单向间歇运动,每次转过90度。

主轴箱作复移动,在工作行程中有快进和慢进两段,回程具有急回特性。

四工位专用机床机构设计

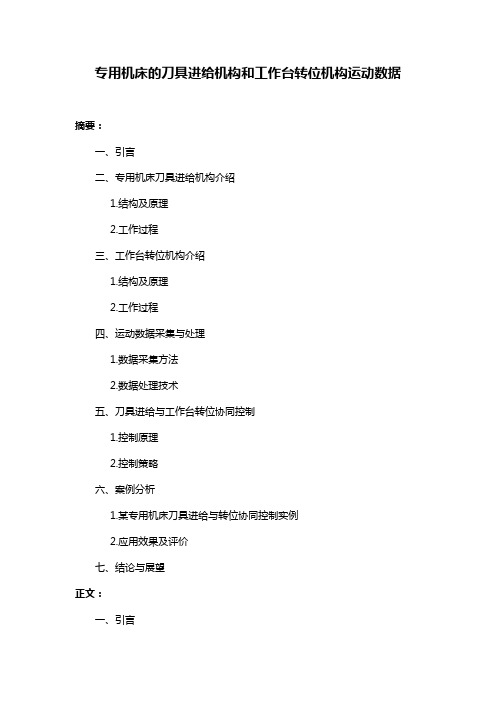

1 原始数据及设计要求(1) 刀具顶端离开工件表面65mm(图1),快速移动送进60mm接近工件后,匀速送进60 mm(前5mm为刀具接近工件时的切入量,工件孔深45mm,后10mm为刀具切出量),然后快速返回。

回程和工作行程的平均速比(行程速度变化系数)K=2。

(2) 刀具匀速进给速度为2mm/s;工件装、卸时间不超过10s(3) 生产率为每小时约75件。

(4) 执行机构系统应装入机体内,机床外形尺寸见图1。

(5) 传动电机转速为1000r/min,功率为1.5Kw。

2 工艺动作分解及机械运动循环圈2.1 工艺动作分解本四工位专用机床主要有两个执行构件——回转工作台和主轴箱。

回转工作台作间歇转动,主轴箱作来回移动。

由生产率可求出一个运动循环所需时间:刀具匀速送进60mm所需时间t30s匀,刀具其余移动内(包括快速送进60mm,快速返回120mm)共需18s。

回转工作台截止时间为36s,因此足够工件的装、卸所需时间。

2.2机械运动循环圈其机械运动循环情况如表所示。

表机械运动循环情况3机构选型和机械运动方案的确定3.1 机构选型四工位专用机床的主轮箱往复移动机构和回传工作台间歇运动机构可由下表所列来选择。

表四工位专用机床机构的选择情况3.2 机械运动方案的确定根据表所列的机构形态矩阵,可以组合成的四工位专用机床的机械运动方案有12种。

不完全齿轮机构冲击性大,容易引起振动;凸轮式间歇运动机构不易定位,需要单独设计都能够为机构;槽轮机构结构简单,又实现了工作台的回转定位,其冲击性相对较小,所以工作台的回转机构采用槽轮机构。

另外,由于两个执行机构之间有严格的运动关系,并且机床主轴箱有确定的运动规律,所以主轴箱往复移动机构选用圆柱凸轮机构,容易保证主轴箱的运动规律。

4 机械传动系统速比和变速机构[11]主驱动电机功率为1.5KW 、转速为1000r /min 。

由生产率要求,主轴箱移动机构和回转工作台间歇运动机构的主动件转速为1.25r /min 。

专用机床的道具进给机构和工作台转位机构设计

专用机床的道具进给机构和工作台转位机构设计目录一、设计题目--------------------------------3二、运动参数要求--------------------------3三、运动方案--------------------------------4四、工艺动作分析、选定机构---------5五、运动尺寸确定--------------------------6六、运动特性--------------------------------6七、参考文献--------------------------------7一、设计题目设计四工位专用机床的刀具进给机构和工作台转位机构二、运动参数要求1)刀具顶端离开工件表面65mm,快速移动送进60mm接近工件后,匀速送进60mm(前5mm为道具接近工件时的切入量,工件孔深45mm,后10mm为刀具切出量),然后快速返回。

工程和工作进程的平均速比(行程速度变化系数)K=2。

2)道具匀速进给速度为2mm/s;工件装、卸时间不超过10s。

3)生产率为每小时约74件。

4)机构系统应装入机体内,机床外形尺寸如图。

三、运动方案方案一:方案一的机构以槽轮机构实现回转工作台的单向间歇运动,以圆柱凸轮机构来实现主轴箱的往复急回运动.槽轮机构可以很简单并准确地实现间歇运动(每次转过90°).方案二:方案二以不完全齿轮机构来实现工作台的间歇运动,以一个四杆机构来实现主轴箱的往复急回运动.不完全齿轮机构的工作原理与槽轮机构相似,且结构简单,易制造.但分度不如槽轮机构精确及稳定,同时由于使用在专用机床上,不必变换分度角度.故选用槽轮机构来实现工作台的分度.另四杆机构虽然也能实现主轴箱的往复运动,但对于速度的计算复杂,结构设计也较凸轮机构更难.同时,圆柱凸轮机构具有设计简单,适应性强,可以实现从动件的复杂运动规律要求;结构简单紧凑,控制准确有效,运动特性好,使用方便;性能稳定,故障少,维护保养方便等优点.故选用圆柱凸轮机构来实现主轴箱的往复急回运动.因此,采用方案一.四、工艺动作分析、选定机构工作台有I,II,III,IV四个工作位置,工位I是装卸工件,II是钻孔,III是扩孔,IV是绞孔。

四工位

题目二:设计四工位专用机床的刀具进给机构和工作台转位机构。

工作台有Ⅰ、Ⅱ、Ⅲ、Ⅳ四个工作位置(图1),工位Ⅰ是装卸工件,Ⅱ是钻孔,Ⅲ是扩孔,Ⅳ是铰孔。

主轴箱上装有三把刀具,对应于工位Ⅱ的位置装钻头,Ⅲ的位置装扩孔钻,Ⅳ的位置装铰刀。

刀具由专用电机带动绕其自身的轴线转动,主轴箱每向左移动送进一次,在四个工位上分别完成相应的装卸工件、钻孔、扩孔、铰孔工作。

当主轴箱右移(退回)到刀具离开工件后,工作台回转90º,然后主轴箱再次左移,这时,对其中每个工件来说,它进入了下一个工位的加工,依次循环四次,一个工件就完成装、钻、扩、铰、卸等工序。

由于主轴箱往复一次,在四个工位上同时进行工作,所以每次就有一个工件完成上述全部工序。

设计参数为:(1)刀具顶端离开工件表面65mm,快速移动送进60mm接近工件后,等速送进55mm(前5mm为刀具接近工件时的切入量,工件孔深40mm,后10mm为刀具的切出量),然后快速返回,行程速比系数K=2。

(2)刀具等速进给速度为2mm/s,工件装卸时间不超过10s。

(3)生产率为每小时60件。

(4)机构系统应装入机体内,机床外形尺寸如图所示。

具体要求:1.确定机构运动方案-每组提出三个方案,并画在说明书中。

2.针对最优方案,绘制机构运动简图(A3图纸上)。

3.绘制机构运动循环图(A3图纸上)。

4.图解法(连杆机构)或解析法(凸轮机构)设计所选方案中其中一个机构(四工位专用机床设计刀具进给机构),要求具体的结构尺寸,对方案中其它机构只需要能求出传动比及总体安装尺寸即可。

5.就上述机构用解析法进行运动分析(要求上机调试,对结果进行分析,并打印出程序及结果)。

6.编写设计计算说明书。

专用机床的刀具进给机构和工作台转位机构运动数据

专用机床的刀具进给机构和工作台转位机构运动数据摘要:一、引言二、专用机床刀具进给机构介绍1.结构及原理2.工作过程三、工作台转位机构介绍1.结构及原理2.工作过程四、运动数据采集与处理1.数据采集方法2.数据处理技术五、刀具进给与工作台转位协同控制1.控制原理2.控制策略六、案例分析1.某专用机床刀具进给与转位协同控制实例2.应用效果及评价七、结论与展望正文:一、引言随着现代制造业的快速发展,专用机床在我国工业生产中扮演着越来越重要的角色。

其中,刀具进给机构和工作台转位机构是专用机床的核心部件,其运动数据的合理控制对提高机床加工效率和精度具有重要意义。

本文将对专用机床的刀具进给机构和工作台转位机构进行详细介绍,并探讨两者的协同控制策略。

二、专用机床刀具进给机构介绍1.结构及原理刀具进给机构是专用机床的重要组成部分,主要负责刀具的线性运动。

其结构一般包括滚珠丝杠、螺母、驱动电机和减速器等。

刀具进给机构的原理是利用电机驱动丝杠旋转,通过滚珠丝杠将旋转运动转化为刀具的线性运动。

2.工作过程在加工过程中,刀具进给机构根据加工程序的要求,按照设定的速度、位置和方式进行运动。

在进给过程中,驱动电机通过减速器驱动滚珠丝杠旋转,从而实现刀具在工件上的切削。

三、工作台转位机构介绍1.结构及原理工作台转位机构是专用机床的另一重要部件,主要负责工作台的旋转运动。

其结构主要包括转台、轴承、驱动电机和减速器等。

工作台转位机构的原理是利用电机驱动转台旋转,使工作台在不同角度位置实现加工。

2.工作过程在加工过程中,工作台转位机构根据加工程序的要求,按照设定的角度和方式进行旋转。

在转位过程中,驱动电机通过减速器驱动转台旋转,使工作台到达预定的加工位置。

四、运动数据采集与处理1.数据采集方法为保证刀具进给与工作台转位的协同控制,需要对运动数据进行实时采集。

数据采集方法主要包括传感器采集和编码器采集。

传感器采集主要用于获取刀具进给和工作台转位的位置、速度等信息,编码器采集主要用于获取电机转速等信息。

四工位专用机床的刀具进给机构和工作台转位机构设计

四工位专用机床的刀具进给机构和工作台转位机构设计刀具进给机构主要负责将切削刃具准确地进给到工件的加工点上。

该机构需要具备以下特点:1.精确的进给控制:刀具进给机构需要能够精确地控制刀具的进给速度和进给量。

可以采用伺服电机与编码器相结合的方式,通过闭环控制实现精确的进给控制。

2.切削力的平衡:刀具进给机构需要能够平衡切削力,保持稳定的切削过程。

可以采用液压缸或气缸来提供切削力的平衡,同时可以根据加工工件的不同需求进行切削力的调节。

3.刀具夹持和切削深度调节:刀具进给机构需要能够可靠地夹持刀具,并且可以根据加工的需要进行切削深度的调节。

可以采用夹具夹持和螺母调整的方式,实现刀具的夹持和切削深度的调节。

4.快速进给和快速退刀:为了提高加工效率,刀具进给机构需要具备快速进给和快速退刀的功能。

可以采用伺服电机和滚珠丝杠等结构,实现快速的刀具进给和退刀。

工作台转位机构主要负责将工件从一个工作位转移到另一个工作位上。

该机构需要具备以下特点:1.稳定的转位控制:工作台转位机构需要能够稳定地控制工作台的转位动作。

可以采用伺服电机和行星齿轮等结构,实现稳定的转位控制。

2.高精度的定位:工作台转位机构需要能够精确地将工作台定位到目标位置。

可以采用编码器和位置传感器等装置,通过闭环控制实现高精度的定位。

3.快速转位:为了提高加工效率,工作台转位机构需要具备快速转位的功能。

可以采用伺服电机和行星齿轮等结构,实现快速转位。

4.可靠的固定装置:工作台转位机构需要具备可靠的固定装置,以确保工作台在转位过程中的稳定性和安全性。

可以采用气囊、液压装置或机械锁定装置等方式,实现可靠的固定。

综上所述,四工位专用机床的刀具进给机构和工作台转位机构需要具备精确的进给控制、平衡的切削力、可靠的刀具夹持和切削深度调节、快速进给和退刀等特点。

同时,工作台转位机构需要具备稳定的转位控制、高精度的定位、快速转位和可靠的固定装置等特点。

通过合理的设计和优化,可以提高四工位专用机床的加工效率和精确度。

专用机床的道具进给机构和工作台转位机构设计

专用机床的道具进给机构和工作台转位机构设计专用机床的道具进给机构和工作台转位机构是机床的重要组成部分,它们决定了机床加工的精度和效率。

因此,在设计时需要考虑多种因素,包括机床的加工要求、材料属性、机床的尺寸和重量等因素。

一、道具进给机构设计道具进给机构是用于将工作道具沿加工轴方向移动的机构,它包括进给螺杆、导轨、轴承、电动机、减速器等部分。

在设计时,需要确定进给速度、精度和力矩等参数,并采用合适的结构设计。

1、进给速度进给速度是机床加工精度和效率的重要参数,它影响了加工表面质量和加工效率。

因此,在设计时需要根据工件的材料、形状和加工方案等因素来确定进给速度,同时考虑电动机的额定转速和减速器的传动比等因素。

2、进给精度进给精度是指工作道具在加工过程中的位置精度,它影响了加工尺寸精度和表面质量。

因此,在设计时需要采用高精度的导轨、轴承和螺杆等部件,并采用闭环控制系统来保证进给精度。

3、进给力矩进给力矩是指进给机构在进给时所产生的力矩,它影响了机床的切削性能和加工效率。

因此,在设计时需要根据工件的加工力和进给速度等因素来确定进给机构的力矩要求,并采用合适的电动机和减速器来实现。

二、工作台转位机构设计工作台转位机构是用于实现工作台位置变化的机构,它包括驱动装置、转位架、限位装置等部分。

在设计时,需要考虑工作台的转位精度、转位速度和力矩等因素,并采用合适的结构设计。

1、转位精度转位精度是指工作台在转位时所要求的位置精度,它影响了机床加工的尺寸精度和表面质量。

因此,在设计时需要采用高精度的转位架和驱动装置,并采用闭环控制系统来保证转位精度。

2、转位速度转位速度是指工作台在转位时所要求的速度,它影响了机床的加工效率。

因此,在设计时需要根据工作台的尺寸和转位距离等因素来确定转位速度,并采用合适的驱动装置和减速器来实现。

3、转位力矩转位力矩是指工作台在转位时所要求的力矩,它影响了转位的稳定性和可靠性。

因此,在设计时需要根据工作台的重量和转位距离等因素来确定转位力矩要求,并采用合适的驱动装置和轴承等部件来实现。