四工位专用机床课程设计说明书(超详细)

四工位组合机床PLC设计说明书

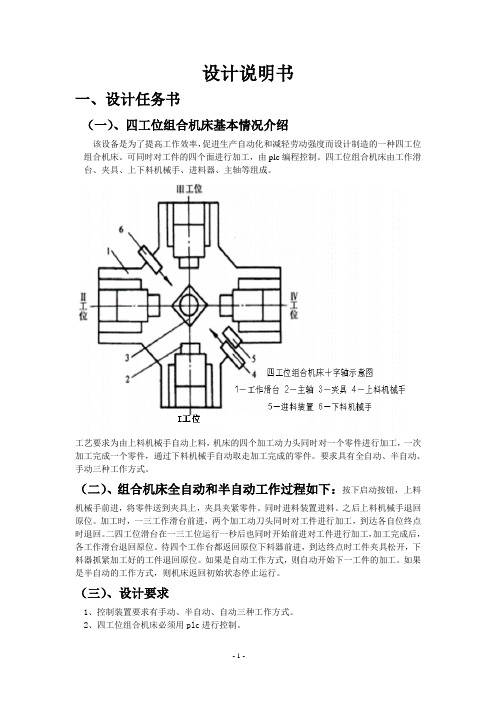

设计说明书一、设计任务书(一)、四工位组合机床基本情况介绍该设备是为了提高工作效率,促进生产自动化和减轻劳动强度而设计制造的一种四工位组合机床。

可同时对工件的四个面进行加工,由plc编程控制。

四工位组合机床由工作滑台、夹具、上下料机械手、进料器、主轴等组成。

工艺要求为由上料机械手自动上料,机床的四个加工动力头同时对一个零件进行加工,一次加工完成一个零件,通过下料机械手自动取走加工完成的零件。

要求具有全自动、半自动、手动三种工作方式。

(二)、组合机床全自动和半自动工作过程如下:按下启动按钮,上料机械手前进,将零件送到夹具上,夹具夹紧零件。

同时进料装置进料。

之后上料机械手退回原位。

加工时,一三工作滑台前进,两个加工动刀头同时对工件进行加工,到达各自位终点时退回。

二四工位滑台在一三工位运行一秒后也同时开始前进对工件进行加工,加工完成后,各工作滑台退回原位。

待四个工作台都返回原位下料器前进,到达终点时工件夹具松开,下料器抓紧加工好的工件退回原位。

如果是自动工作方式,则自动开始下一工件的加工。

如果是半自动的工作方式,则机床返回初始状态停止运行。

(三)、设计要求1、控制装置要求有手动、半自动、自动三种工作方式。

2、四工位组合机床必须用plc进行控制。

3、有急停、预停两种停止按钮。

4、滑台的进退,夹具的夹紧、松开以及上下料之间都进行互锁保护。

5、绘制电器原理图、选择电器元件、编制元件目录表。

6、绘制总接线图、控制面板布置图与接线图等工艺图样。

7、编制设计使用说明书。

8、设计用户程序,编写设计报告。

二、设计过程(一)、总体方案选择说明1、四工位组合机床四个主轴转动分别用M1~M4电机作为动力源。

2、四个滑台的进退以及夹具、上下料机械手和进料装置有一个液压系统进行控制,只需选用一个液压泵。

而冷却装置单独用一个液压系统进行控制。

3、四个滑台上都设有行程开关,来保证主轴与工件的相对位置的准确性。

4、M1~M4为自动控制连续运转,采用热继电器实现过载保护5、滑台的进退,夹具的夹紧、松开以及上下料之间都进行互锁保护。

四工位专业机床课程设计

四工位专业机床课程设计一、课程目标知识目标:1. 学生能够掌握四工位专业机床的基本结构、功能及操作流程。

2. 学生能够理解机床坐标系、工件坐标系及编程中的坐标变换原理。

3. 学生能够运用所学知识,对中等复杂程度的零件进行加工工艺分析及编程。

技能目标:1. 学生能够熟练操作四工位专业机床,完成铣削、钻削等基本加工任务。

2. 学生能够运用CAD/CAM软件进行零件造型、加工路径规划及生成加工程序。

3. 学生能够根据实际加工要求,合理选择切削参数,提高加工效率及质量。

情感态度价值观目标:1. 培养学生对机械加工行业的兴趣和热爱,激发他们投身制造业的积极性。

2. 培养学生严谨、细致的工作态度,提高他们在实际工作中解决问题的能力。

3. 培养学生的团队协作意识,使他们能够在实际工作中与同事密切配合,共同完成任务。

本课程针对中职或高职学生,结合四工位专业机床的实际情况,注重理论联系实际,提高学生的实际操作能力和工艺分析能力。

课程目标旨在帮助学生掌握机床操作、加工工艺及编程等方面的知识,为将来从事机械加工行业工作打下坚实基础。

同时,注重培养学生的情感态度和价值观,使他们成为具有较高职业素养的技能型人才。

1. 四工位专业机床结构及功能:介绍机床的组成、各部件的功能及作用,以教材第3章为基础,重点讲解主轴、进给系统、冷却系统等关键部分。

2. 坐标系及坐标变换:以教材第4章为参考,讲解机床坐标系、工件坐标系的建立及编程中的坐标变换方法。

3. 零件加工工艺分析:结合教材第5章,分析铣削、钻削等加工工艺,教授学生如何根据零件图纸制定合理的加工方案。

4. CAD/CAM软件应用:以教材第6章为例,教授学生使用CAD/CAM软件进行零件造型、加工路径规划及生成加工程序。

5. 切削参数的选择:参考教材第7章,讲解切削速度、进给量、切削深度等参数对加工效率和质量的影响,教授学生如何合理选择切削参数。

6. 实践操作:安排教材第8章内容,指导学生进行四工位专业机床的操作,完成铣削、钻削等基本加工任务。

四工位专用机床

湖南工业大学课程设计资料袋机械工程学院(系、部)第二零一零 --- 二零一一学年第二学期课程名称机械原理课程设计指导教师 *** 职称教授学生姓名 **** 专业班级机械***学号 0940570****题目四工位专用机床的设计成绩起止日期 2011年 7 月 1 日~ 2011 年 7 月 5 日目录清单- 1 -机械原理课程设计设计说明书四工位专用机床的设计起止日期: 2011 年 7 月 1 日至 2011 年 7 月 5 日学生姓名****班级机械***学号09405700***成绩指导教师(签字)机械工程学院(部)2011年 7月1 日目录0.课程设计任务书 (2)1.设计题目 (3)2.工作原理和工艺动作分解 (4)3.根据工艺动作和协调要求拟定运动循环图 (5)4.四工位专用机床的功能分析与设计过程 (5)5.间歇转动机构与刀具移动机构等主要机构选型 (7)6.机构运动方案的评价和选择 (11)7.机械传动系统的速比和变速机构 (11)8.执行机构的尺度综合 (12)9.画机构运动简图 (15)10.参考资料 (16)11.设计总结及感悟 (17)湖南工业大学课程设计任务书2010 —2011 学年第2 学期机械工程学院(系、部)机械类专业091 班级课程名称:机械原理课程设计设计题目:四工位专用机床的设计完成期限:自2011 年7 月 1 日至2011 年7 月 5 日共 1 周960r/min。

要求:对设计任务课题进行工作原理和工艺动作分解,根据工艺动作和协调要求拟定运动循环图,进行执行机构选型,构思该机械运动方案,并进行的选择和评定,确定机械运动的总体方案,根据任务书中的技术参数,确定该机械传动系统的速比和变速机构,作出(有条件的要求用三维动画表述)。

工作内容指导教师:*** 2011 年7 月1 日系(教研室)主任:王菊槐2011 年7 月1 日1.设计题目:四工位专用机床的设计1.1设计原理:四工位专用机床是在四个工位上分别完成工件的装卸、钻孔、扩孔、铰孔工作的专用加工设备。

工位专用机床设计说明书完整版

工位专用机床设计说明书HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】附件:目录1.设计任务工作原理及工艺动作过程四工位机床是在四个工位上分别完成相应的装卸工件、钻孔、扩孔、铰孔工作。

它的执行动作有两个:一是装有四工位工件的回转运动;二是装有专用电动机带动三把专用的主轴箱的刀具转动和水平往复移动。

原始数据及设计要求⑴刀具顶端离开工作表面65mm,快速移动送进60mm后,再匀速送进60mm(包括5mm 刀具切入量,45mm工件孔深,10mm刀具切出量,如图①所示),然后快速返回。

回程和进程的平均速度之比为K=2。

⑵刀具的匀速给进速度为2mm/s工作装卸时间不超过10s。

⑶机床生产效率每小时约60件。

⑷执行机构及传动机构能装入机体内。

⑸传动系统电机为交流异步电动机,功率,转速960r/min。

图①孔的典型加工工艺及刀具孔的加工包括从实体材料上加工孔和对已有孔进行加工两大类。

麻花钻是在实体材料上加工孔的常用刀具,加工精度较低。

扩孔钻和铰刀是用于对已有孔进行加工的刀具。

扩孔钻的外形和麻花钻相类似,只是加工余量小,刀齿数目比麻花钻多,加工后孔的质量较好,一般能达IT10—11级精度。

铰刀是提高被加工孔质量的半精加工或精加工刀具,切削时加工余量更小,刀齿数目更多,加工后孔的精度最高可达IT8。

孔加工刀具示意图2.功能分解与运动分析功能分解通过对设计任务的了解,可以看出,四工位专用机床的加工部分可以分为如下几个工艺动作。

(4)安装工作台的间歇转转动。

(5)安装刀具的主轴箱应按要求进行静止,快进,快给,快退的工艺动作。

(6)刀具转动。

画出四工位专用机床的动作要求图。

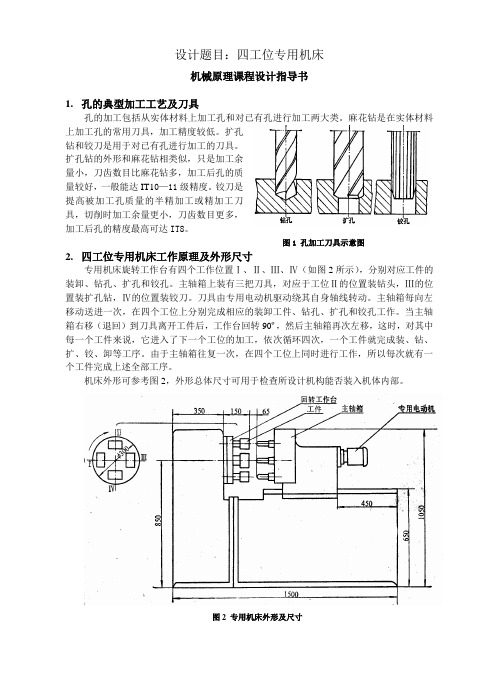

四工位专用机床工作原理及外形尺寸专用机床旋转工作台有四个工作位置Ⅰ、Ⅱ、Ⅲ、Ⅳ(如图2所示),分别对应工件的装卸、钻孔、扩孔和铰孔。

主轴箱上装有三把刀具,对应于工位Ⅱ的位置装钻头,Ⅲ的位置装扩孔钻,Ⅳ的位置装铰刀。

四工位钻床课程设计

设计题目:四工位专用机床机械原理课程设计指导书1.孔的典型加工工艺及刀具孔的加工包括从实体材料上加工孔和对已有孔进行加工两大类。

麻花钻是在实体材料上加工孔的常用刀具,加工精度较低。

扩孔钻和铰刀是用于对已有孔进行加工的刀具。

扩孔钻的外形和麻花钻相类似,只是加工余量小,刀齿数目比麻花钻多,加工后孔的质量较好,一般能达IT10—11级精度。

铰刀是提高被加工孔质量的半精加工或精加工刀具,切削时加工余量更小,刀齿数目更多,加工后孔的精度最高可达IT8。

图1 孔加工刀具示意图2.四工位专用机床工作原理及外形尺寸专用机床旋转工作台有四个工作位置Ⅰ、Ⅱ、Ⅲ、Ⅳ(如图2所示),分别对应工件的装卸、钻孔、扩孔和铰孔。

主轴箱上装有三把刀具,对应于工位Ⅱ的位置装钻头,Ⅲ的位置装扩孔钻,Ⅳ的位置装铰刀。

刀具由专用电动机驱动绕其自身轴线转动。

主轴箱每向左移动送进一次,在四个工位上分别完成相应的装卸工件、钻孔、扩孔和铰孔工作。

当主轴箱右移(退回)到刀具离开工件后,工作台回转90º,然后主轴箱再次左移,这时,对其中每一个工件来说,它进入了下一个工位的加工,依次循环四次,一个工件就完成装、钻、扩、铰、卸等工序。

由于主轴箱往复一次,在四个工位上同时进行工作,所以每次就有一个工件完成上述全部工序。

机床外形可参考图2,外形总体尺寸可用于检查所设计机构能否装入机体内部。

图2 专用机床外形及尺寸3.设计步骤1)执行机构的选型根据专用机床的功能要求,回转工作台做单向间歇运动,主轴箱做往复直线运动。

实现工作台单向间歇运动的机构有棘轮机构、槽轮机构、凸轮机构、不完全齿轮机构等,实现主轴箱往复直线运动的机构有连杆机构和凸轮机构等。

上述机构的结构、工作原理及特点见参考材料1、2。

机构选型应遵循以下原则。

表1 选用执行机构的原则与方法2)机械运动方案的评价对上述两执行机构,做其形态学矩阵,可得到为数众多的方案。

机械运动方案的拟定,最终要求通过分析比较提供最佳方案。

四工位机床课程设计

四工位机床 课程设计一、课程目标知识目标:1. 让学生理解并掌握四工位机床的基本结构、工作原理及功能;2. 了解四工位机床在制造业中的应用,以及其在现代工业生产中的重要性;3. 掌握四工位机床的操作步骤、编程方法及相关注意事项。

技能目标:1. 培养学生运用四工位机床进行加工的动手操作能力,提高其操作熟练度和准确性;2. 培养学生编制四工位机床加工程序的能力,使其能够根据实际需求设计合理的加工方案;3. 培养学生运用四工位机床解决实际问题的能力,提高其创新意识和实践能力。

情感态度价值观目标:1. 激发学生对制造业的兴趣,培养其热爱机械、追求技术进步的情感态度;2. 培养学生具备安全生产意识,使其认识到遵守操作规程、确保生产安全的重要性;3. 引导学生树立团队协作意识,培养其在实际工作中沟通、协调、合作的能力。

课程性质分析:本课程属于机械加工领域,具有较强的实践性和应用性。

结合学生特点,注重理论知识与实践操作的相结合,以培养学生的实际操作能力和解决问题能力为核心。

学生特点分析:学生为高年级学生,具有一定的机械基础知识、动手能力和自主学习能力。

在此基础上,通过本课程的学习,使其能够更好地掌握四工位机床的操作与应用。

教学要求:1. 理论教学与实践教学相结合,注重学生的实际操作训练;2. 教师引导学生积极参与课堂讨论,培养学生的思维能力和创新意识;3. 强化安全意识教育,确保学生在操作过程中的人身安全和设备安全;4. 注重课后评估,及时了解学生的学习进度和成果,调整教学方法和策略。

二、教学内容1. 四工位机床概述- 机床基本结构- 工作原理与功能- 四工位机床在制造业中的应用2. 四工位机床操作与编程- 操作步骤与方法- 编程基本原理- 编程实例分析3. 四工位机床加工工艺- 加工工艺参数选择- 刀具选择与使用- 工件装夹与定位4. 四工位机床安全与维护- 安全操作规程- 常见故障分析与排除- 机床日常维护与保养5. 实践操作环节- 四工位机床操作训练- 编程与加工实践- 综合加工案例分析与操作教学内容安排与进度:第一周:四工位机床概述第二周:四工位机床操作与编程第三周:四工位机床加工工艺第四周:四工位机床安全与维护第五周:实践操作环节(一)第六周:实践操作环节(二)第七周:综合加工案例分析与操作教材章节及内容:第一章:机床概述第二章:机床操作与编程第三章:加工工艺第四章:机床安全与维护第五章:实践操作案例教学内容科学性和系统性:确保教学内容与课程目标紧密结合,遵循由浅入深、循序渐进的原则,注重理论与实践相结合,提高学生的实际操作能力。

四工位专用机床课程设计

一,功能原理和设计要求 1.工作原理

四工位专用机床是在四个工位上分别完成相应的装卸工件,钻孔,扩孔,绞孔工作,它执行动作 有 两个:一时装有四工位工件的回转台转动;二十装有由专用电动机丹东的三把专用刀具的主轴箱的 刀具 的转动和移动。

2.设计要求 1 顶端离开工件表面 65mm,快速移动送进了 60mm 后,再匀速送进 60mm(包括 5mm 刀具切入量 ,

45mm 工件孔深,10mm 刀具切出量),然后快速返回,回程和工作行程的平均速度只比 K=2. 2 刀具匀速进给速度为 2mm/s,工件装,卸时间不超过 10s. 3 生产率为每小时约 75 件。

4 执行机构系统应装入机体内。

二.功能分解和运动分析

1.功能分解 通过对工作原理和设计要求的分析可知,四工位专用机床的回转台与主轴箱的功能分为一下几

方案一:槽轮机构。如图 3—1 所示槽轮机构的结构简单外形尺寸小,机械效率高,并能较平稳的,间 歇的进行转位。但因传动时尚存在柔性冲击,故常用于速度不高的场合。

方案二:不完全齿轮机构。如图 3—2 所示,它室友齿轮机构演变而得到的一种间歇欲动机构。即在主动 轮上制作出一部分齿,并根据运动时间与停歇时间的要求,在从动轮上做出与主动轮轮齿相啮合的轮齿 。 当从动轮做连续回转运动时,从东轮做间歇回转运动。不完全齿轮的结构简单,制造容易,工作可靠 , 设计时从动轮的运动时间和静止时间的比例可在较大范围内变化。其缺点是有较大冲击,故质疑与 低速, 轻载场合。

功能元解(匹配机构)

回转台间歇运动机构 主轴箱刀具移动机构 传动机构

1

槽轮机构 凹槽圆柱凸轮机构 定轴轮系减速器

2

3

不完全齿轮机构 盘装凸轮机构 外啮合行星齿轮减速器

棘轮机构 凸轮连杆机构

四工位专用机床课程设计说明书(超详细)

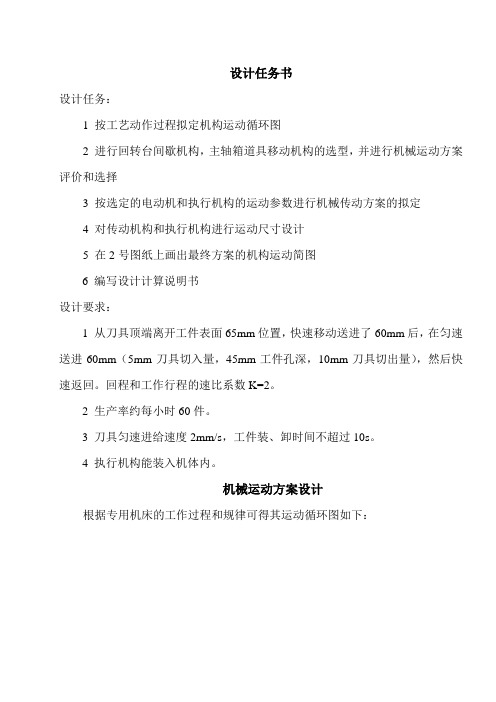

设计任务书设计任务:1 按工艺动作过程拟定机构运动循环图2 进行回转台间歇机构,主轴箱道具移动机构的选型,并进行机械运动方案评价和选择3 按选定的电动机和执行机构的运动参数进行机械传动方案的拟定4 对传动机构和执行机构进行运动尺寸设计5 在2号图纸上画出最终方案的机构运动简图6 编写设计计算说明书设计要求:1 从刀具顶端离开工件表面65mm位置,快速移动送进了60mm后,在匀速送进60mm(5mm刀具切入量,45mm工件孔深,10mm刀具切出量),然后快速返回。

回程和工作行程的速比系数K=2。

2 生产率约每小时60件。

3 刀具匀速进给速度2mm/s,工件装、卸时间不超过10s。

4 执行机构能装入机体内。

机械运动方案设计根据专用机床的工作过程和规律可得其运动循环图如下:机构运动循环图该专用机床要求三个动作的协调运行,即刀架进给、卡盘旋转和卡盘的定位。

其工作过程如下:机床工作运动模型要确保在刀具和工件接触时卡盘固定不动,刀具退出工件到下次接触工件前完成卡盘旋转动作。

几个动作必须协调一致,并按照一定规律运动。

机械总体结构设计一、原动机构:原动机选择Y132S-4异步电动机,电动机额定功率P=5.5KW,满载转速n=1440r/min。

二、传动机构:传动系统的总传动比为i=n/n6,其中n6为圆柱凸轮所在轴的转速,即总传动比为1440/1。

采用涡轮蜗杆减速机构(或外啮合行星减速轮系)减速。

三、执行部分总体部局:执行机构主要有旋转工件卡盘和带钻头的移动刀架两部分,两个运动在工作过程中要保持相当精度的协调。

因此,在执行机构的设计过程中分为,进刀机构设计、卡盘旋转机构和减速机构设计。

而进刀机构设计归结到底主要是圆柱凸轮廓线的设计,卡盘的设计主要是间歇机构的选择。

在执行过程中由于要满足相应的运动速度,因此首先应该对于原动机的输出进行减速。

下面先讨论减速机构传动比的确定:由于从刀具顶端离开工件表面65mm位置,快速移动送进了60mm后,在匀速送进60mm(5mm 刀具切入量,45mm工件孔深,10mm刀具切出量),然后快速返回。