管道支吊架设计技术规定参考

管道支吊架设计技术要点总结

管道支吊架设计技术要点总结1、管道支吊架的位置如何确定?1)应满足管道最大允许跨度的要求;一般来说,可查各类手册、标准上采用强度条件和刚度条件计算出来的跨距表并适当缩减,且需特别注意控制弯头处的跨距。

2)当有集中载荷时,支架应布置在靠近集中载荷的地方,以减少偏心载荷和弯曲应力;3)在敏感的设备(泵、压缩机)附近,应设置支架,以防止设备嘴于承受过的管道荷载;(4)往复式泵的吸入或排出管道以及其它有强烈振动的管道,直单独设置支架,(支架生根于地面的管墩或管架上),以避免将振动传递到建筑物上;5)除振动管道外,应尽可能利用建筑物、构筑物的梁柱作为支架的上根点,且应考虑生根点所能承受的荷载,生根点的构造应能满足生根件的要求。

6)对于复尽可能的管道,尤其是需要作详细应力计算的管道,尚应根据应力计算结果调整。

7)管道支吊架应设在不妨碍管道与设备的连接和检修的部位;8)管道支吊架应设在弯管和大直径三通式分支管附近;9)安全泄压装置出口管道应根据需要,考虑是否设置支架。

2、管道支架的类型有哪些?管道支吊架可分为三大类:承重支吊架、限制性支吊架和防振支架。

承重支吊架可分为:刚性支吊架、可调刚性支吊架、变力弹簧支吊架和恒力弹簧支吊架。

限制性支吊架可分为:固定支架、止推支架和导向支架。

防振支架可分为:减振器和阻尼器。

3、管道支吊架选用的原则有哪些?1、在选用管道支吊架时,应按照支撑点所承受的荷载大小和方向、管道的位移情况、工作温度是否保温式保冷、管道的材质等条件选用合适的支吊架:2、设计管道支吊架时,应尽可能选用标准管卡、管托和管吊;3、焊接型的管托、管吊比卡箍型的管托、管吊省钢材,且制作简单,施工方例,因此,除下列情况外,应尽量采用焊接型的管卡和管吊;1)管内介质温度等于或大于400 度的碳素钢材质的管道;2)低温管道;3)合金钢材质的管道;4)生产中需要经常拆卸检修的管道。

4、设置固定支架应考虑哪些问题?1)对于复杂管道可用固定点将其划分成几个形状较为简单的管段,如L 形管段、U 形管段、Z 形管段等以便进行分析计算:2)确定管道固定点位置时,使其有利于两固定点间管段的自然补偿;3)选用II 形补偿器时,宜将其设置在两固定点的中部;4)固定点直靠近需要限制分支管位移的地方;5)固定点应设置在需要承受管道振动、冲击载荷或需要限制管道多方向位移的地方。

管线综合支吊架布置

角钢俗称角铁、是两边互相垂直成角形的长条钢材。有 等边角钢和不等边角钢之分。等边角钢的两个边宽相等。 其规格以边宽×边宽×边厚的毫米数表示。如 “∠30×30×3”,即表示边宽为30毫米、边厚为3毫米 的等边角钢。

注:除此车道车位处支吊架外,本课程对于项目中其它管 线的支吊架布置不作要求。

设计支吊架

2.桥架支吊架设计 根据图集和规范要求,本项目中 (1)50×50~200×100桥架采用双杆吊架, 吊杆选用Ø 8圆钢,横担选用L30*3角钢; (2)300×100~400×200桥架采用双杆吊 架,吊杆选用Ø 8圆钢,横担选用L40*4角钢; 桥架支吊架的各种安装形式如右图所示。

设计支吊架

Байду номын сангаас

布置支吊架

◆ 手动布置支吊架

以风管为例,进入平面视图或者三 维俯视图中,选择支吊类型,设置 合理的支吊架参数(其中锚高度指 的是吊杆上方的固定件的高度), 然后选择依据风管中心线布置支吊 架即可。

布置支吊架

完成后的支吊架模型如右图所示。

此处设置风管支吊架为2m一个;水管支 吊架为3m一个;成排管道支吊架为4.5m 一个;配电桥架支吊架为2m一个;消防 桥架与其下方水管共用的综合支吊架每 隔4.5m布置一个,每两个综合支吊架之 间再布置两个消防桥架的支吊架,前后 间距1.5m。

根据图集和规范,以1600×400排风兼排 烟风管为例,风管壁厚1.0mm(风管壁厚 可查询《通风与空调工程施工质量验收 规范 GB50243-2016》),可选择双杆吊 架,横梁为5#槽钢,吊杆为Ø 10圆钢。 横梁长度按图集计算,支吊架间距≤3m。

综合管廊管线支吊架技术规程

综合管廊管线支吊架技术规程# 管廊管线支吊架技术规程## 一、引言管廊是工程施工中常见的重要设施,用于承载管线系统,并提供管线的保护和维护。

为了确保管线的稳定性和安全性,在管廊设计中,支吊架的选择和安装非常关键。

本技术规程旨在为管廊管线支吊架的选择、设计和安装提供一些基本准则和规范。

## 二、定义和术语在本技术规程中,以下术语的定义适用于整个文件:- 管廊:指用于放置和保护管道系统的地下或隧道结构。

- 支吊架:用于支撑和固定管道系统的装置,包括吊杆、吊杆支架、固定支架等。

- 管线:指放置在管廊中的管道系统,包括输送液体、气体或其他物质的管道。

- 设计荷载:根据管线类型和活动要求确定的支吊架所需要承受的最大负荷。

- 安装间距:指相邻支吊架之间的距离,根据设计要求确定。

## 三、支吊架选择和设计1. 根据设计荷载和管线类型,在选择支吊架时应考虑以下因素:- 支吊架的承载能力要能够满足设计荷载要求,确保管线的安全。

- 支吊架的材料要具有耐腐蚀性和耐久性,以防止因环境因素引起的损坏。

- 支吊架的结构设计应合理,易于安装和维护。

- 支吊架的调节性要好,以适应管道的变形和位移。

2. 支吊架的安装间距应根据以下准则进行确定:- 支吊架的安装间距应使各支吊架之间的管线受力均匀,并保证管线的稳定性。

- 安装间距应根据管廊的形状、尺寸和管道的直径进行评估,在满足安全要求的前提下尽量减小间距。

- 针对长距离管线,应增加中间支吊架的安装,以提高管线的稳定性。

## 四、支吊架安装1. 在安装支吊架之前,需要进行以下准备工作:- 确保管廊内的环境安全和清洁,清除障碍物和杂物。

- 检查支吊架的材料和数量是否与设计要求一致。

- 根据支吊架的形状和尺寸,在管廊内进行标记和测量。

2. 在安装支吊架时,应遵循以下步骤:- 根据设计要求,选择适当的安装位置,并使用固定支架将支吊架固定在管廊的墙壁或顶板上。

- 使用适当的工具和材料,按照支吊架的安装说明进行准确安装。

排水管道的防护措施和支吊架技术规范

排水管道的防护措施和支吊架技术规范4.7.1 管道穿过有沉降可能的承重墙或基础时,应预留洞口,且管顶上部净空不得小于建筑物的沉降量,一般不小于0.15m。

4.7.2 高层建筑物的排水管,可采取下列防沉降措施:1 从外墙开始沿排出管设置钢筋混凝土套管或简易管沟,其管底至套管(沟)内底面空间不小于建筑物的沉降量,一般不小于0.20m。

套管(沟)内填轻软质材料。

2 排出管穿地下室外墙时,预埋柔性防水套管。

3 在建筑物沉降量较大,排出管有可能产生平坡或倒坡时,则应在排出管的外墙一侧设置柔性接口。

接入室外排水检查井的标高应考虑建筑物的沉降量。

4 排水管施工应待结构沉降稳定后进行。

4.7.3 排水管穿过地下室外墙或地下构筑物墙壁处,应采取防水措施。

一般可按国标02S404设置防水套管。

对有严格防水要求的建筑物,必须采用柔性防水套管。

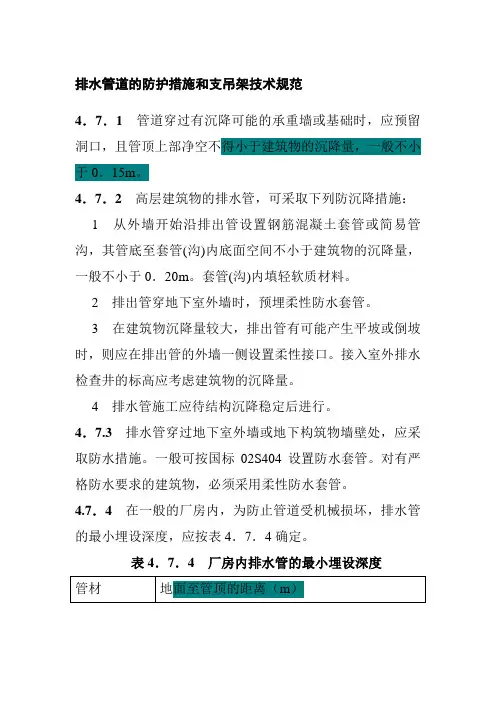

4.7.4 在一般的厂房内,为防止管道受机械损坏,排水管的最小埋设深度,应按表4.7.4确定。

表4.7.4 厂房内排水管的最小埋设深度管材地面至管顶的距离(m)素土踏实、缸砖、木砖地面水泥、混凝土、沥青混凝土、菱占土地面排水铸铁管混凝土管排水塑料管0.70.71.00.40.50.6注:1 在铁路下应敷设钢管或给水铸铁管,管道的埋设深度从轨底至管顶距离不得小于1.0m。

2 在管道有防止机械损坏措施或不可能受机械损坏的情况下,其埋设深度可小于表4.7.4及注1的规定值。

4.7.5 排水管道外表面如可能结露,应根据建筑物性质和使用要求,采取防结露措施。

所采用的隔热材料宜与该建筑物的热水管道保温材料一致,防结露层厚度经计算确定。

4.7.6 排水管道在穿越楼层设套管且立管底部架空时,应在立管底部设支墩或采取牢固的固定措施。

地下室立管与排水管转弯处也应设支墩或其他固定设施。

4.7.7 塑料排水管道支、吊架间距应符合表4.7.7的规定。

表4.7.7 排水塑料管道支吊架最大间距管径(mm)40 50 75 90 110 125 160立管(m)- 1.2 1.2 1.5 2.0 2.0 2.0横管(m)0.40 0.5 0.75 0.90 1.10 1.25 1.60 4.7.8金属排水管道上的吊钩或卡箍应固定在承重结构上。

管道支吊架技术规定

5.4 支吊架生根在建(构)筑物的构件上时,该构件应有足够的强度和刚度;在衬里 设备或管道上的生根件,应在衬里前完成其焊制工作;在需要热处理的设备上 的生根件,应在设备热处理前完成其焊制工作。

SHEC-T05-PI-25

管道支吊架技术规定

第5页共9页

5.5 高压管道或有特殊要求的支吊架宜设置在直管段上,不宜设置在弯头和支管连 接点等局部应力较高的部位,以防止局部应力过大。

响。

5.14 为减小动设备嘴子受力而设计的限位和固定支架应有足够的刚度。 5.15 设计假管支架时应减小外部腐蚀和便于检查底面不得与混凝土结构面直接接触, 混凝土结构支撑面须 预设埋件。

6 支吊架荷载和材料 6.1 支吊架荷载的计算方法应按SH 3073-2004执行。 6.2 与管道组成件直接接触的支吊架零部件材料应按管道的设计温度选用;直接与

ASME B31.3

工艺管道

4 一般规定

4.1 在管道支吊架的布置设计中,管道的纵向应力应符合GB 50316-2000(2008版)第 3.2.6及3.2.8条的规定。

4.2 应优先选用标准的及通用的支吊架,并对主要受力的支吊架结构的零部件应进 行强度及刚度计算。

5 支吊架的设置及最大间距

5.1 应在规划管道的同时妥善考虑管道支节架的位置,支撑方式及生根方法。

SHEC-T05-PI-25

管道支吊架技术规定

第4页共9页

1 目的 为满足神华煤制油化工工程公司项目工程设计中管道支吊架的设计和选用的统

一,特编制本规定。

2 适用范围 本规定适用于神华煤制油化工工程公司所有工程设计阶段管道支吊架的设计和

选用。

3 规范性引用文件 下列规范作为管道支吊架的最基本规范,其中的条款通过本规定的引用而成为

管道支吊架设计技术规定_参考

管道支吊架设计技术规定SH/P26-2005上海化工设计院有限公司二OO五年三月管道支吊架设计技术规定1、支吊架分类按支架的作用分为三大类:承重架、限制支架和减振架。

1.1 承重架:用来承重受管道的重力及其它垂直向下载荷的支吊架。

1.1.1 滑动架:在支承点的下方支撑的托架,除垂直方向支撑力及水平方向摩擦力外,没有其他任何阻力。

1.1.2 杆式吊架:在支承点的上方以悬吊的方式承受管道的重力及其他垂直向下的载荷,吊杆处于受接状态。

1.1.3 弹簧支吊架:用于一定范围内有垂直方向位移的管道、设备支、吊,载荷变化率≤25%。

1.1.4 恒力弹簧支吊架:用于有较大垂直方向位移的管道支吊。

使用载荷偏差≤6%。

1.1.5 滚动支架:采用滚动支承,减小管道因轴向位移而产生对支架的推力。

1.1.6 带聚四氟乙烯支架:在支架摩擦面粘贴聚四氟乙烯板,减小管道应轴向位移而产生对支架的推力。

1.2 限制性支架:用来阻止、限制或控制管道系统热位移的支架。

1.2.1 导向架:使管道只能沿轴向移动的支架。

并能限制侧向位移的作用。

1.2.2 限位架:限位架的作用是限制轴向、侧向位移。

在某一个方向上限制管道的位移所要求的数值,称为定值限位架1.2.3 固定架:不允许支承点有三个方向的线位移和角位移。

1.3 减振支架:用来控制或减小除重力和热膨胀作用以外的任何力(如物料冲击、机械振动、风力及地震等外部载荷)的作用所产生的管道振动的支架。

2、支吊架结构的组成部份从管道支承的结构及连接关系等方面考虑,由管部附件、连接配件、特殊功能件、辅助钢结构及生根件等组成。

2.1 管道附件:是附着管道上的支架部件,是支架与管道外壁相连接或接触的部件。

如管托、管卡、U形螺栓、吊耳、支耳、支腿等。

2.2 连接配件:指连接的另部件、吊杆等。

2.3 特殊功能件:指弹簧支吊架、限位杆等部件,起到特殊功能作用。

2.4 辅助钢结构:一般由型钢及钢板制造。

作用是将管道支承点的力传递给土建结构或设备外壁。

工业金属管道设计管道支吊架

工业金属管道设计管道支吊架10 管道支吊架10.1 一般规定10.1.1 在管道支吊架的布置设计中,管道的纵向应力,应符合本规范第3.2.6及3.2.8条的规定。

10.1.2 应优先选用标准的及通用的支吊架,对主要受力的支吊架结构的零部件应进行强度及刚度计算。

10.2 支吊架的设置及最大间距10.2.1 支吊架位置和型式,应符合管道布置情况和管道柔性计算的要求。

可选用有效的包括特殊型式的支架,控制管道位移和防止管道振动。

10.2.2 装有膨胀节的管道,固定架、导向架和限位架等的设置应符合产品特性及使用要求。

10.2.3 支吊架生根在建(构)筑物的构件上时,该构件应有足够的强度和刚度。

10.2.4 支吊架的设置不应影响设备和管道的运行操作及维修。

10.2.5 管道上有重力大的管道组成件时,应核算支吊架间距,或在管道组成件的附近设置支吊架。

10.2.6 支吊架的设置,应使支管连接点和法兰接头处承受的弯矩值,控制在安全的范围内。

10.2.7 水平管道支吊架最大间距应满足强度和刚度条件。

强度条件是控制管道自重弯曲应力不应超过设计温度下材料许用应力的一半。

刚度条件是限制管道自重产生的弯曲挠度,一般管道设计挠度不应超过15mm。

装置外管道的挠度允许适当放宽,但不应超过38mm。

敷设无坡度的蒸汽管道,其挠度不宜超过10mm。

其他有特殊要求的管道需采用更小的挠度值时,可按国家现行标准执行。

10.2.8 对于不允许积液并带有坡度的管道,支吊架间距除满足本规范第10.2.7条要求外,它与挠度及坡度之间的关系还应符合式(10.2.8)的要求。

式中Y S——管道自重弯曲挠度(mm);L S——支吊架间距(mm);i S——管道坡度。

10.2.9 对有压力脉动的管道,决定支架间距时,应核算管道固有频率,防止管道产生共振。

10.3 支吊架荷载10.3.1 支吊架的设计应承受下述荷载:10.3.1.1 应承受本规范第3.1.6条所述的各项重力及支吊架零部件的重力。

管道支吊架设计的一般要求

1 总则1.0.1 本标准适用于石油化工企业工艺装置内钢管道支架的设计。

1.0.2 执行本标准时,尚应符合中国石油化工总公司《石油化工企业管道支吊架设计规范》和现行有关标准规定的要求。

2 支吊架的布置2.0.1 应在规划管道的同时妥善考虑管道支吊架的位置,支承方式及生根方法。

管道宜成组布置并利用构筑物、建筑物、设备或地面作为支吊架的生根点。

管道宜靠近支架的生根点以减少生根点所承受的力矩。

2.0.2 水平管道支吊架的间距,即管道的跨距,按《管道的跨距》选用。

应等于或小于管道的允许跨距,选用时应注意跨距表使用条件,如管子的材料,管子的断面尺寸,所输送物料的比重,操作温度、操作压力和隔热层的结构材料等。

当实际条件与编制跨距表的条件不同时,应进行修正。

必要时,应按《装置内管道跨距的计算方法进行计算。

当管道上有集中荷载(阀门、蒸汽分水器和阻火器等小型设备、支管、大管支吊小管等)时,将影响管道的跨距,也应进行修正。

2.0.3 选用标准支架时,应注意标准支架的允许垂直荷载,许用弯距和水平推力等是否适用于设计实际情况。

2.0.4 应考虑生根点所能承受的荷载,生根点的面积和形状是否足以安装下支吊架的生根构件等,必要时应减少跨距以降低生根点的荷载。

生根于建构筑物上的支架,生根点宜选在立柱和主梁等主要构件上,在主梁上不宜设置何载较大的悬臂支架。

2.0.5 塔及立式容器上垂直敷设的管道宜靠近设备的外壁。

承重支架一般应靠近该管道所连接的设备嘴子,容器椭圆封头的小半径处不宜布置支架。

2.0.6 高压管道或有特殊要求的支吊架宜设置在直管段上,不宜设置在弯头和支管连接点等局部应力较高的部位,以防止局部应力过载。

2.0.8 利用大管支吊小管时应注意两者的工作情况,如操作温度和膨胀或收缩的方向等,彼此之间不应有大的牵制。

2.0.9 往复式压缩机的吸入或排出管道以及其他有强烈振动的管道,宜单独设置支架并与建筑物和构筑物隔离,以避免将振动传递到建筑物和构筑物上。

GBT 17116.1-1997 管道支吊架 第1部分:技术规范(下)

6.7装配和对中6.7.1装配的零部件在进行连接作业时,可用棒、千斤顶、夹紧件、心轴、定位焊或临时性连接件进行装配、对中和定位。

应该小心地使用这些机械装置,以免损伤零部件表面和扩大螺栓孔。

6.7.2用于装配对中的定位焊,在完成其功能后应完全去除,或用磨削或其他适当的方法对定位焊缝的终端、始端进行适当加工,使其能和最终焊缝良好地结合。

定位焊应由合格的焊工按已评定的焊接规程进行施焊。

当定位焊成为最终焊缝的一部分时,应对定位焊进行目视检验,并除去有缺陷的部分。

6.7.3如能满足下列条件,则允许在制造、安装过程中,在支吊架零部件上焊接不与其结合成一体的临时性附件。

a)该材料经过鉴定并适合焊接,但不必用有合格证的材料;b)该材料与所连接的支吊架零部件材料施焊是相容的;c)焊接材料应与母材相容,并经鉴定合格;d)焊工和焊接工艺规程经鉴定合格;e)在最靠近临时性焊接附件的区域用适当的方法进行标记,以便按g)对该区检验以后仍能识别;f)临时性焊接附件应按6.3规定的方法完全拆除;g)临时性焊接附件拆除后,应对支吊架零部件表面进行目视检验。

6.7.4对接接头的对中应使焊好的焊缝的最大错边量不大于表9所列的相应数值。

表9允许公差范围内的任何错边,应在焊好的焊缝宽度上打磨光滑,或必要时在焊缝边缘补焊附加的焊缝金属。

表9最终对接接头的最大允许错边量mm 截面厚度t 最大允许错边量截面厚度t 最大允许错边量 t≤20 1/4t 40<t≤60 1/8t20<t≤40 5 t>60 1/8t或20中较小值注:t指接头处较薄截面的名义厚度。

6.8防护涂层6.8.1 支吊架零部件表面防护涂层分为金属涂层和非金属涂层两类。

6.8.2金属防护镀(涂)层6.8.2.1 防腐蚀金属涂层应采用电镀、预镀锌、热浸或机械方法涂敷。

6.8.2.2 电镀应按GB 9799或GB 13346的规定实施。

螺纹连接件的电镀应按GB 5267的规定进行,必须同时满足镀层厚度和旋合性两方面的要求。

管道设计中支吊架的正确设置

管道设计中支吊架的正确设置彭进摘要:在炼油厂工艺装置及系统管道设计中,进行支吊架设置的设计时,应使支吊架间距不超过管道刚度允许值和满足柔性要求,严格遵循正确设置支吊架的方法和选用原则,列举了9条具体选用原则,对可变弹簧支架的选用方法也进行了详尽的叙述。

此外,还介绍了支吊架对管道产生的一次应力和二次应力所起的作用,并以同一管道选用不同支架类型的应力分析计算,说明在管道设计中正确设置支吊架的重要性。

主题词:管线支架管吊设计类型位置应力应用CORRECT INSTALLATION OF SUPPORTS & HANGERSIN PIPING DESIGNPeng JinLuoyang Petrochemical Engineering Corporation(Luoyang,Henan471003)Abstract When installing supports and hangers in piping design of petroleum process units and refinerywide system,the space between subhangers should not exceed the allowable value of pipe rigidity and should meet flexibility requirement of the pipingsystem.Meanwhile,it should strictly compile the correct method and selection principles for support and hanger installation.Nine specific selection principles together with the selection method for variable spring supports were described in detail.Effects of supports and hangers on both primary and secondary stresses of the pipe were also introduced.The importance of correct installation of supports and hangers in piping design were emphasized with an example of stress analysis and calculation for selecting different types of support for the same pipe.Keywords pipesupport,hanger,design,allocation,stress,application 管道设计应力分析的目的是确保管系安全可靠,它是涉及多种学科的综合性技术,也是管道设计的基础。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道支吊架设计技术规定SH/P26-2005上海化工设计院有限公司二OO五年三月管道支吊架设计技术规定1、支吊架分类按支架的作用分为三大类:承重架、限制支架和减振架。

1.1 承重架:用来承重受管道的重力及其它垂直向下载荷的支吊架。

1.1.1 滑动架:在支承点的下方支撑的托架,除垂直方向支撑力及水平方向摩擦力外,没有其他任何阻力。

1.1.2 杆式吊架:在支承点的上方以悬吊的方式承受管道的重力及其他垂直向下的载荷,吊杆处于受接状态。

1.1.3 弹簧支吊架:用于一定范围内有垂直方向位移的管道、设备支、吊,载荷变化率≤25%。

1.1.4 恒力弹簧支吊架:用于有较大垂直方向位移的管道支吊。

使用载荷偏差≤6%。

1.1.5 滚动支架:采用滚动支承,减小管道因轴向位移而产生对支架的推力。

1.1.6 带聚四氟乙烯支架:在支架摩擦面粘贴聚四氟乙烯板,减小管道应轴向位移而产生对支架的推力。

1.2 限制性支架:用来阻止、限制或控制管道系统热位移的支架。

1.2.1 导向架:使管道只能沿轴向移动的支架。

并能限制侧向位移的作用。

1.2.2 限位架:限位架的作用是限制轴向、侧向位移。

在某一个方向上限制管道的位移所要求的数值,称为定值限位架1.2.3 固定架:不允许支承点有三个方向的线位移和角位移。

1.3 减振支架:用来控制或减小除重力和热膨胀作用以外的任何力(如物料冲击、机械振动、风力及地震等外部载荷)的作用所产生的管道振动的支架。

2、支吊架结构的组成部份从管道支承的结构及连接关系等方面考虑,由管部附件、连接配件、特殊功能件、辅助钢结构及生根件等组成。

2.1 管道附件:是附着管道上的支架部件,是支架与管道外壁相连接或接触的部件。

如管托、管卡、U形螺栓、吊耳、支耳、支腿等。

2.2 连接配件:指连接的另部件、吊杆等。

2.3 特殊功能件:指弹簧支吊架、限位杆等部件,起到特殊功能作用。

2.4 辅助钢结构:一般由型钢及钢板制造。

作用是将管道支承点的力传递给土建结构或设备外壁。

2.5 支架生根件附在设备或土建钢筋混凝土结构上,从备料角度来讲,不算管道支架的组成部分,但从管道支架的设计方向看,可作为支架一个重要组成部分。

3、标准支架及通用支架3.1 标准支架指整个结构各部位的尺寸是已定不变的。

例如:管托类属于标准架,所指定型号、管径等一般包括在系列号中。

结构型式见HG/T21629-1999 A类管架标准另部件。

3.2 通用支架指管道支吊架的型式已定,但部份尺寸需在选用时确定。

结构型式见HG/T21629-1999 B至M类。

因此,通用支架采用以表格为主的有图又有表的形式,并在表中填入所确定的尺寸。

图纸一般为A3图幅。

具体内容详见“表3.2管架数据一览表”。

3.3 非标支架指辅助钢结构的高度一般不超过4米,较高的钢结支架应提交土建专业设计。

4、支吊架间距4.1 装置内不保温管道基本跨距表4.1。

4.2 装置内保温管道基本跨距表4.2。

4.3 装置外不保温管道基本跨距表4.3。

4.4 装置外保温管道基本跨距表4.4。

4.5 垂直管道支架间距:大致可按照不保温管充水的水平管道支架间距进行圆整。

4.6 水平弯管管道允许支架间距的确定。

水平90°弯管两个支架间距的管道展开长度L,不应大于水平直管段上两个支架间距的0.7倍。

图4.7。

图4.7 水平90°弯管图4.8 尽端直管4.8 尽端直管段管道允许支架间距的确定尽端直管两个支架间距的管道长度L不应大于水平直管段上两个支架间距的0.8倍,如图4.8。

4.9 装有波纹膨胀节管道的支架间距膨胀节两端支架设置参照图4.9所示并结合产品厂提供要求考虑。

表4.1 装置内不保温管道基本跨距续表4.1 装置内不保温管道基本跨距表4.2 装置内保温管道基本跨距表4.3 装置外不保温管道基本跨距表4.4 装置外保温管道基本跨距续表4.4 装置外保温管道基本跨距管子公称直径mm 外径×壁厚mm管道设计温度≤200℃管道设计温度≤350℃保温厚度mm气体管道计算重量kg/m液体管道计算重量kg/m管道基本跨距m保温厚度mm气体管道计算重量kg/m液体管道计算重量kg/m管道基本跨距m气体管液体管气体管液体管450 480×6480×10480×12707070187.11240.64287.05352.17400.10423.7517.2118.7519.0712.5415.0015.87105105105220.09273.61300.02385.14433.07456.7314.4616.5317.1910.9313.1413.93500 530×8530×9530×12707070210.80255.36299.40413.01452.91492.3417.9419.4419.9912.8114.8616.32105105105246.23290.78334.82448.44488.34527.78115.1216.9018.0311.2013.0414.36600 630×6630×97575266.57319.78554.39602.0319.0120.9613.1815.38110110307.38306.59595.20642.8516.1318.1111.5913.56700 720×6720×9 7575315.61376.61693.37747.9820.0022.2713.5015.81110110380.84421.83738.59793.2117.0419.1911.9113.99800 820×6820×9 7575373.69443.33865.68928.0520.9723.4513.7816.21110110423.81493.95915.81978.1717.9420.2012.2014.38900 920×6920×9 7575435.53513.821056.841126.9521.8224.4814.0116.53110110490.55568.851111.871181.9818.7321.2012.4414.711000 1020×61020×9 8080461.93549.451272.191353.0523.5126.2814.1516.75125125540.24627.751353.501431.3619.8122.4012.5114.841200 1220×61220×8 8080585.11655.121753.111815.4025.0227.2414.4516.36125125676.02746.031844.011906.3021.2123.2612.8414.551400 1420×81420×10 8080801.24882.632379.002451.4128.7130.5116.6618.31125125804.75986.132482.512554.9224.6126.3014.8616.341600 1620×81620×10 8080958.691051.683017.973100.7129.7931.93168.918.601251251074.791167.793134.013216.8125.7927.6115.0116.645. 支吊架位置的确定管道支吊架的位置,一般应根据管径、管道形状、阀门和管件的位置,及可生根的部位等因素确定。

设置时应考虑下列因素。

5.1 首先满足管道支吊架最大允许间距的要求。

5.2 支架布置靠近集中载荷的地方,以减少偏心载荷和弯曲应力。

5.3 在敏感设备(泵、压缩机等)附近,应设置支架,以防管道载荷作用于设备接口上。

5.4 有强烈振动的管道,宜单独设置支架。

5.5 除振动总管外,应尽可能利用建筑物,构筑物的梁、柱作为支架的生根点,但要考虑生根点能否承受该载荷。

5.6 考虑安装、检修方便。

5.7 做柔性分析的管道,支架位置根据分析决定,但要考虑支承的可能性。

5.8 在垂直管段弯头附近,或在垂直段重心以上设置承重架,垂直段较长时,可在下部增设导向架。

5.9 管道布置过程中对支架位置的考虑。

5.9.1 配管设计人员在管道布置的过程中,应同时考虑支架位置设置及支架型式的可能性、合理性。

5.9.2 管道尽量集中布置,便于做联合支架,减少分散独立设置,同时达到整齐美观。

5.9.3 管道尽量靠近建筑物的墙、柱、梁及钢平台等。

5.9.4 管道成组布置时,各管道的被支承面(包括管托)应取齐,便于支架设计、选用、安装。

5.9.5 采用弹簧支吊架时,管道与生根构件之间应有足够空间。

5.10 应力分析过程中对支架位置的考虑5.10.1 在算题准备过程中,应力分析与支架设计人员应了解配管及土建结构的情况,对整个管道支撑系统进行研究,确定支架的位置及类型。

5.10.2 承重架的间距不能超过基本支架间距规定数值。

5.10.3 所有支承点是否有可以生根的结构,如果没有,必须考虑解决的办法。

5.10.4 垂直段管道很长时,应研究承重架设置的位置,支架的类型。

5.10.5 支架生根在设备上时,支承点随设备的热膨胀产生位移,输入的数据应符合此情况。

5.11 对管道上支托点位置的要求5.11.1 优先考虑的托点,是管子而不是阀门、管道附件等。

因为管子的外径是形成系列的,有利于通用支架、非标支架的安装。

5.11.2 一般不在水平布置的弯头上作支托点。

5.11.3 支托点应优先位于维修或清洗时不拆卸的直管上。

6. 支吊架选用原则6.1 在选用支吊架时,应按照支承点所承受的载荷大小和方向、管道的位移情况、工作温度、保温或保冷的要求、管道的材质等条件选用合适的支吊架。

6.2 为便于工厂成批生产、加快建设速度,设计时应尽可能选用标准管卡、管托、管吊。

6.3 焊接型的管托、管吊比卡箍型的管托、管吊省钢材,且制作简单,施工方便。

因此,除下列情况外,应尽量采用焊接型的管托和管吊。

6.3.1 管内介质温度≥400℃的碳素钢材质的管道。

6.3.2 输送冷冻介质的管道。

6.3.3 合金钢材质的管道。

6.3.4 生产中需要经常拆卸检修的管道。

6.3.5 架空敷设且不易施工焊接的管道。

6.4 防止管道过大的横向位移和可能承受的冲击载荷,一般在下列地方设置导向管托,以保证管道只沿着轴向位移。

6.4.1 安全阀出口的高速放空管道和可能产生振动的两相管道。

6.4.2 横向位移过大可能影响邻近管道时,固定支架之间的距离过长,可能产生横向不稳定时。