年产10万吨合成氨合成工艺设计毕业设计论文

年产10万吨合成氨装置制工段

年产10万吨合成氨装置精制工段(烃化)设计目录1、前言2、原料的选择3、厂址的选择4、工艺的确定5、物料衡算6、环境保护与安全措施7、车间布置与设计8、工程概算9、设计总结与心得前言氨是最为重要的基础化工产品之一,主要用于制造氮肥和复料,作为工业原料和氨化饲料,用量约占世界产量的12%。

硝酸、各种含氮的无机盐及有机中间体、磺胺药、聚氨酯、聚酰胺纤维和丁腈橡胶等都需直接以氨为原料,液氨常用作制冷剂。

合成氨工艺涉及众多工段,本设计为年产10万吨合成氨装置精制工段烃化设计,烃化的主要任务是利用烃化反应的方法来净化精制合成氨原料气,使合成氨原料气进入氨合成工段之前的气体中CO 、CO2(俗称气体中的“微量”指标)总量小于10ppm,以达到合成氨入塔要求。

对烃化的工艺条件、反应原理及工艺流程作简要论述。

二、原料的选择合成氨生产的原料有焦炭、煤、天然气、重油等。

本设计以煤作为原料,因为我国煤炭资源丰富。

在原料来源方面有着先天的优势,从而降低生产过程的成本。

合成氨的生产需要氢气和氮气,氢气来源是以煤为原料经过造气、净化工序后,输出地精制气体(主要含量为H2)作为合成氨工段的生产原料。

氮气的来源主要是空气中的氮气,可以在低温下将空气液化、分离而得到,作为合成氨工段的另一重要原料。

三、厂址的选择本设计合成氨厂选址选于省六盘水市盘县两河新区。

1. 原料来源便捷两河新区位于老屋基煤矿、山脚树煤矿、红果镇煤矿、火铺煤矿等几大煤矿的中心地带,以煤为原料的合成氨工厂建立在此具有先天优势。

2.交通便利新区沪昆高速公路在沙坡和两河两地出入,即将通车的毕水兴高速公路水盘段与沪昆高速公路在区海铺呈十字交汇,正在修建的长昆快速铁路家庄站紧挨海铺交汇点和沪昆两河出口,320国道贯穿全境。

3.水资源丰富新区邻近的托长江为珠江水系分支,为工业的发展带来甘霖。

4.电力资源丰富两河新区有22万千伏安和11万千伏安的输变电站各一座,为配合搞好新区的建设,盘县供电局专门成立了两河新区电力服务领导小组,确保正常供电。

年产10万吨合成氨造气工段设计

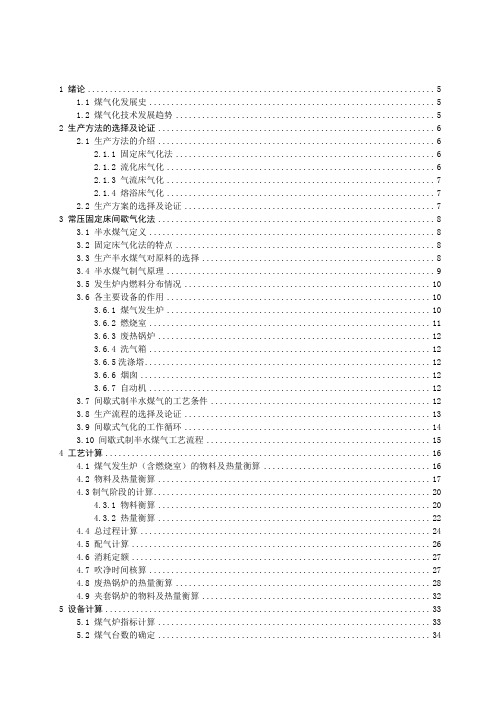

1 绪论 (5)1.1 煤气化发展史 (5)1.2 煤气化技术发展趋势 (5)2 生产方法的选择及论证 (6)2.1 生产方法的介绍 (6)2.1.1 固定床气化法 (6)2.1.2 流化床气化 (6)2.1.3 气流床气化 (7)2.1.4 熔浴床气化 (7)2.2 生产方案的选择及论证 (7)3 常压固定床间歇气化法 (8)3.1 半水煤气定义 (8)3.2 固定床气化法的特点 (8)3.3 生产半水煤气对原料的选择 (8)3.4 半水煤气制气原理 (9)3.5 发生炉内燃料分布情况 (10)3.6 各主要设备的作用 (10)3.6.1 煤气发生炉 (10)3.6.2 燃烧室 (11)3.6.3 废热锅炉 (12)3.6.4 洗气箱 (12)3.6.5洗涤塔 (12)3.6.6 烟囱 (12)3.6.7 自动机 (12)3.7 间歇式制半水煤气的工艺条件 (12)3.8 生产流程的选择及论证 (13)3.9 间歇式气化的工作循环 (14)3.10 间歇式制半水煤气工艺流程 (15)4 工艺计算 (16)4.1 煤气发生炉(含燃烧室)的物料及热量衡算 (16)4.2 物料及热量衡算 (17)4.3制气阶段的计算 (20)4.3.1 物料衡算 (20)4.3.2 热量衡算 (22)4.4 总过程计算 (24)4.5 配气计算 (26)4.6 消耗定额 (27)4.7 吹净时间核算 (27)4.8 废热锅炉的热量衡算 (28)4.9 夹套锅炉的物料及热量衡算 (32)5 设备计算 (33)5.1 煤气炉指标计算 (33)5.2 煤气台数的确定 (34)5.3 空气鼓风机的选型及台数确定 (34)6 各设备的选型及工艺指标 (35)6.1 Φ3米U.G.I型煤气发生炉的工艺指标 (35)6.2 燃料室的工艺指标 (35)6.3 洗气箱工艺指标 (36)6.4索尔维式废热锅炉工艺指标 (36)6.5填料式洗涤塔工艺指标 (37)6.6 煤气发生炉自动加煤机工艺指标 (37)6.7 10000m3螺旋式气柜的工艺指标 (38)6.8 集尘器 (38)7 车间布置简述 (39)8 安全技术与节能 (39)8.1 安全技术 (39)8.2 节能 (40)9.1 人员工资 (41)9.2 总投资计算 (41)9.3 成本计算 (43)参考文献 (44)致谢............................................................... 错误!未定义书签。

合成氨毕业设计论文

合成氨毕业设计论文【篇一:毕业论文合成氨】目录前言 (2)第一章总论 (3)1.1生产方法论述 (4)1.2氨合成催化剂的使用 (5)第二章氨合成工艺 (5)2.1氨合成工艺流程叙述 (5)2.2主要设备特点 (6)2.2.1氨合成塔(r1801) (7)第三章冷冻工艺流程说明 (8)3.1冷冻工艺流程叙述及简图 (9)第四章自动控制 (10)4.1控制原则 (10)4.2 仪表选型 (10)第五章安全技术与节能 (11)5.1 生产性质及消防措施 (11)5.1.1生产性质 (11)5.1.2消防措施 (11)5.2节能措施 (12)参考文献 (13)致谢 (14)前言在常温常压下,氨是有强烈刺激臭味的无色气体,氨有毒,且易燃易爆,空气中含氨0.5%,在很短时间内即能使人窒息而死,含氨0.2%,在几秒钟内灼烧皮肤起泡,含氨0.07%,即会损伤眼睛。

氨的燃点150℃,在空气中的爆炸范围为16%~25%(体积)。

在标准状态下氨的密度0.771克/升,沸点-33.35℃,熔点(三相点)-77.75℃,气态氨加热到132.4℃以上时,在任何压力下都不会变成液态,此温度称为氨的临界温度。

氨极易溶于水,在常温常压下1升水约可溶解700升氨,氨溶于水时放出大量的热氨易与许多物质发生反应,例如:在催化剂的作用下能与氧反应生成no与co2反应生成氨基甲酸铵,然后脱水生成尿素。

4nh3?5o2?4no?6h2o2nh3?co2?nh4coonh2 (氨基甲酸铵)nh4coonh2?co(nh2)2?h2o氨还可与一些无机酸(如硫酸、硝酸、磷酸)反应,生成硫酸铵、硝酸铵、磷酸铵等。

除了化肥工业以外,氨在工业上主要用来制造炸药和化学纤维及塑料。

氨还可以用作制冷剂,在冶金工业中用来提炼矿石中的铜、镍等金属,在医药工业中用做生产磺胺类药物、维生素、蛋氨酸和其他氨基酸等。

氨是在1754年由普利斯特里(priestly)加热氯化铵与石灰而制得。

合成氨论文

论文写作与指导姓名:学号:专业班级:指导老师:合成氨合成工艺的现状The present status of synthetic ammonia processWang西北民族大学化工学院,甘肃兰州 730124Northwest university for nationalities institute of chemical, lanzhou, gansu ,730124 摘要:合成氨是重要的化工原料, 在国民经济中占有重要地位,本文在文献调研的基础上综述了合成氨设备、催化剂、合成氨工艺三方面的现状和未来发展趋势。

在设备方面,通过对冷管型合成塔和绝热型合成塔新技术的综述和两种设备的对比,阐述了国内外合成氨设备的不同之处,及国内外合成氨设备的优劣,提出了国内合成氨设备的发展建议。

合成氨工艺方面,通过转化、变换、脱碳、合成四方面综合阐述了目前合成氨工艺技术的现状和发展趋势,介绍了近年来国内外合成氨工艺的新技术和工艺流程方面的新进展。

关键词:合成氨;新工艺;合成塔Abstract:Ammonia is one of the most important chemical production,It has an important station in national economy. This article has summarized the ammonia synthesis by ammonia equipment, catalyze, and technology to describe the actuality and the future which based the literature disquisition. For the equipment through the difference of the cold tube compose tower and insulate compose tower, we can know which is better and it can also give some advice of the development for our country equipment.For the technology, through the transform, commutation, decarburization and compose which tell the technology at present and development in future .introduce the new technology and the new development in technology flow.Key words: ammonia synthesis; new technology; catalyst; reactor1 、合成氨的历史过去制氢是在水煤气发生炉中加水蒸汽使其焦炭气化,氮则以空气形式通入,使氢氮维持正确比例。

大型氨厂凯洛格工艺氨合成工序工艺设计计算毕业论文

毕业论文声明本人郑重声明:1.此毕业论文是本人在指导教师指导下独立进行研究取得的成果。

除了特别加以标注地方外,本文不包含他人或其它机构已经发表或撰写过的研究成果。

对本文研究做出重要贡献的个人与集体均已在文中作了明确标明。

本人完全意识到本声明的法律结果由本人承担。

2.本人完全了解学校、学院有关保留、使用学位论文的规定,同意学校与学院保留并向国家有关部门或机构送交此论文的复印件和电子版,允许此文被查阅和借阅。

本人授权大学学院可以将此文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本文。

3.若在大学学院毕业论文审查小组复审中,发现本文有抄袭,一切后果均由本人承担,与毕业论文指导老师无关。

4.本人所呈交的毕业论文,是在指导老师的指导下独立进行研究所取得的成果。

论文中凡引用他人已经发布或未发表的成果、数据、观点等,均已明确注明出处。

论文中已经注明引用的内容外,不包含任何其他个人或集体已经发表或撰写过的研究成果。

对本文的研究成果做出重要贡献的个人和集体,均已在论文中已明确的方式标明。

学位论文作者(签名):年月关于毕业论文使用授权的声明本人在指导老师的指导下所完成的论文及相关的资料(包括图纸、实验记录、原始数据、实物照片、图片、录音带、设计手稿等),知识产权归属华北电力大学。

本人完全了解大学有关保存,使用毕业论文的规定。

同意学校保存或向国家有关部门或机构送交论文的纸质版或电子版,允许论文被查阅或借阅。

本人授权大学可以将本毕业论文的全部或部分内容编入有关数据库进行检索,可以采用任何复制手段保存或编汇本毕业论文。

如果发表相关成果,一定征得指导教师同意,且第一署名单位为大学。

本人毕业后使用毕业论文或与该论文直接相关的学术论文或成果时,第一署名单位仍然为大学。

本人完全了解大学关于收集、保存、使用学位论文的规定,同意如下各项内容:按照学校要求提交学位论文的印刷本和电子版本;学校有权保存学位论文的印刷本和电子版,并采用影印、缩印、扫描、数字化或其它手段保存或汇编本学位论文;学校有权提供目录检索以及提供本学位论文全文或者部分的阅览服务;学校有权按有关规定向国家有关部门或者机构送交论文的复印件和电子版,允许论文被查阅和借阅。

10万吨年合成氨厂两段中间间接换热式变换炉的最佳工艺设计 毕业设计

10万吨年合成氨厂两段中间间接换热式变换炉的最佳工艺设计毕业设计10万吨/年合成氨厂两段中间间接换热式变换炉的最佳工艺设计学院:化学化工学院班级:20101331班学号:2010133108姓名:姚正贤指导老师:王智娟完成时间:2013年8月30日目录绪论 (6)一、合成氨原料 (6)1、合成氨生产工艺 (6)2、 氨的用途 (6)二、合成氨的生产现状 (7)1、世界合成氨生产现状 (7)2、我国合成氨生产现状 (7)三、合成氨技术的发展趋势 (8)设计条件 (9)一、最佳设计条件式的建立 (9)二、最佳温度变换率分配方案和接触时间的计算 (10)1、已知条件 (10)2、在T~x 图上标绘出平衡曲线和最佳温度曲线 (12)3、由条件式I 确定第一段出口状态和第二段入口状态。

(13)(1)绝热操作线方程及绝热温升的确定 (13)4.用条件式2T ∏确定二段出口状态 (16)三、催化剂用量的计算 (19)1、第一段11001V C R υτ= .................................................................. 19 2、第二段20022V C V T R ∴= ................................................................... 19 3、总用量3+13.5310.4214.95m 12V V V RT R R ==+= ....................... 19 四、变换炉工艺尺寸的确定 .. (19)五、 附录 (22)1、正负面积求变化率: (22)2、求接触时间 (23)10万吨/年合成氨厂两段中间间接换热式变换炉的最佳工艺设计摘要本设计根据效益最好的原则,以变换炉催化剂体积最小为目标函数,导出了间接换热式变换炉最佳设计的条件式,并通过计算机求解,得出年产十万吨合成氨厂变换炉所需B113型催化剂的理论体积,可供有关设计部门和生产单位参考。

毕业设计论文年产10万吨合成氨变换工段工艺设计

摘要:本毕业设计论文针对年产10万吨合成氨变换工段的工艺设计进行了研究和探讨。

合成氨作为一种重要的工业原料,在农业、化工等领域有着广泛的应用。

本论文通过对合成氨的生产工艺进行研究,设计了一个能够满足年产10万吨合成氨需求的变换工段工艺。

关键词:合成氨、工艺设计、变换工段、年产10万吨第一章引言1.1研究背景合成氨是一种重要的工业化学品,广泛应用于农业肥料、化工原料等领域。

随着工业化进程的不断推进和全球化经济的发展,对合成氨的需求不断增加。

为了满足生产需求,设计年产10万吨合成氨变换工段工艺是非常重要的。

1.2研究目的和意义本论文的研究目的是设计一种合成氨变换工段工艺,以满足年产10万吨合成氨的生产需求。

通过对工艺参数的研究和分析,实现合成氨的高效生产和优质产品的制备。

第二章合成氨的工艺流程和原理2.1合成氨的制备方法合成氨的制备方法主要有催化剂法、电化学法和生物法等。

本论文选用催化剂法进行合成氨的制备,因为催化剂法具有成本低、效率高的优点。

2.2合成氨的工艺流程合成氨的工艺流程一般包括气体净化、催化转化和分离纯化等步骤。

本论文设计的工艺流程包括氨合成反应器、冷却系统、分离塔等工艺单元。

3.1工艺参数的确定工艺参数的确定是设计合成氨变换工段工艺的基础。

本论文根据生产需求和催化剂特性,确定了合成氨的最佳反应温度、压力和催化剂用量等参数。

3.2工艺单元的设计根据合成氨的工艺流程,设计了氨合成反应器、冷却系统和分离塔等工艺单元。

通过对每个工艺单元的分析和计算,确定了各个单元的结构和尺寸。

第四章工艺优化和改进4.1工艺优化方法本论文采用模拟和计算的方法对合成氨变换工段工艺进行了优化。

通过对不同工艺参数的变化进行模拟和计算,得出了最佳的工艺条件。

4.2工艺改进措施在进行工艺优化的基础上,提出了一些工艺改进措施,以提高合成氨变换工段的效率和产品质量。

第五章结论通过对年产10万吨合成氨变换工段工艺设计的研究,本论文设计了一个能够满足生产需求的合成氨工艺。

年产10万吨合成氨变换工艺设计PPT课件

2021

15

中间冷淋过程的物料和热量衡算

已知:变换气的流量:

185.39 koml

设冷淋水的流量:

X kg

变换气的温度:

415℃

冷淋水的进口温度: 20℃

进二段催化床层的温度:353℃

冷凝水吸热Q1= X(H-h1)变换气吸热Q2= nCpm△T 根据热量平衡:0.96 Q2= X(H-h1) X=102.397kg = 5.689 kmol= 127.44 m3(标)

2021

4

2、合成氨的典型工艺流程介绍

净化

一氧化碳变换过程 脱硫脱碳过程

气体精制过程

合成氨的生产过程包括三个主要步骤:原料气的

制备、净化、压缩和合成

2021

5

3、合成氨变换工艺原理

变换工序是指CO与H2O(g)反应生成CO2和H2的 过程。合成氨中需要H2和N2,因此需要除去合成气中 的CO。变换工段主要利用CO变换反应式:

2021

11

废热锅炉的热量和物料计算

进废热锅炉的温度为: 920℃

出废热锅炉的温度为: 330℃

进出设备的水温:

20℃

出设备的水温:

330℃

进出设备的转化气(湿):168.37kmol

进出设备的水量:

X kmol

物量在设备里无物量的变化。

水带入热Q1=XCpT 变换气带入热Q2=nCpmT 同理求得变换气带出热Q3;水带出热Q4。 热量平衡:0.96×(Q1+ Q2)= Q3+ Q4 则X=288.305koml

低变炉的热量衡算

变换气反应放热Q1=nCO×△H1

气体吸热Q2=nCpm△T

热损失Q3=Q1-Q2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Abstract:Ammonia is the basis of the chemical industry, but also an important pioneer of China chemical industry,in which ammonia synthesis section is the central part ofthesynthetic ammonia process.is to optimize outputting 200,000 t/a of synthetic ammonia synthesisis as the purpose of the design,andthe use of ammonia, current situation and future development trendisbriefly introduced.

(2) 以“油改气”和“油改煤”为核心的原料结构调整和以“多联产和再加工”为核心的产品结构调整,是合成氨装置“改善经济性、增强竞争力”的有效途径。

(3)实施与环境友好的清洁生产是未来合成氨装置的必然和惟一的选择。生产过程中不生成或很少生成副产物、废物,实现或接近“零排放”的清洁生产技术将日趋成熟和不断完善。

The production process of synthetic ammonia synthesis is designed in the medium pressure and catalyst.Therefinedhydrogen and nitrogen mixtureismadeinto synthesis ammoniaby the design,then took the synthesis ammonia gas out of the mixture that has not been become ammonia.At last,the mixture of not reacting is supplied a certain amount of fresh gas to continue to cyclic response.

在物料衡算中出塔气氨含量达到16.50%,合成氨27.778t/h,合成率为29.133%,由热量衡算得到合成塔、中置锅炉和塔外换热器的热量变化。并根据设计任务及操作温度、压力按相关标准对换热器的尺寸和材质进行选择。塔外换热器采用换热面积为546.97m2的立式列管式换热器。

关键词:氨合成 物料衡算 能量衡算

年产10万吨合成氨工艺设计

摘要:合成氨是化学工业的基础,也是我国化学工业发展的重要先驱,其中氨合成工段是合成氨工艺的中心环节。本设计目的在于对年产10万吨合成氨进行设计,并简要介绍了氨的用途、现状和未来发展趋势。

在中压法和催化剂的条件下,设计合成氨合成工段的生产工艺流程,将精制的氢氮混合气直接合成为氨,然后将所得的气氨从未合成为氨的混合气中冷凝分离出来,最后在未反应的混合气中补充一定量的新鲜气继续循环反应。

(4)提高生产运转的可靠性,延长运行周期是未来合成氨装置“改善经济性、增强竞争力”的必要保证。有利于“提高装置生产运转率、延长运行周期”的技术,包括工艺优化技术、先进控制技术等将越来越受到重视。

Keywords:ammonia synthesis section;material balance accounting;energy balance

accounting

第一章 综 述

1.1 氨的研究背景

世界合成氨技术的发展经历了传统型蒸汽转化制氨工艺、低能耗制氨工艺、装置单系产量最大化三个阶段。根据合成氨技术发展的情况分析, 未来合成氨的基本生产原理将不会出现原则性的改变, 其技术发展将会继续紧密围绕“降低生产成本、提高运行周期, 改善经济性”的基本目标, 进一步集中在“大型化、低能耗、结构调整、清洁生产、长周期运行”等方面进行技术的研究开发[2,3,4]。

The design of raw material of gas refining section in production process the synthetic ammonia content that gets out from synthetic ammonia toweris maderich to 16.50% in material balance calculations,synthetic ammonia 27.778 t /h,synthetic rate 29.133%in thisdesign of raw material of gas refining section in production process.The heat change of the synthesis tower,the boiler and the heat exchanger is attained by the heat balance,also we selected piping size and material according to the design operation of temperature,pressure and relevant standards.The heat exchanging area of 546.97m2 of vertical tube type exchanger is used as external heat exchanger of tower.

(1) 大型化、集成化、自动化, 形成经济规模的生产中心、低能耗与环境更友好将是未来合成氨装置的主流发展方向。在合成氨装置大型化的技术开发过程中, 其焦点主要集中在关键性的工序和设备, 即合成气制备、合成气净化、氨合成技术、合成气压缩机。在低能耗合成氨装置的技术开发过程中, 其主要工艺技术将会进一步发展。