生产过程记录表

生产过程记录表

应急撤离通道

通道、出入口和通向消防设施的道路应保持畅通。

13

建筑物的安全疏散门,应向外开启,其数量符合要求。

14

设备的框架或平台的安全疏散通道布置合理。

15

疏散通道设置应急照明和疏散标志。

16

泄压设施

有爆炸危险的甲、乙类厂房应设置泄压设施,其泄压面积按《建规》要求。泄压设施宜采用轻质面板、轻质墙体和易于泄压的门、窗等。

(2)

分管负责人安全生产责任制

(3)

安全管理人员安全生产责任制

(4)

岗位安全生产责任制

(5)

职能部门安全生产责任制

二、安全管理机构

(1)

设置专门安全生产管理机构并配备符合规定的专职安全管理人员

查相关文件

机构设置和人员配备符合要求

三、组织制定安全生产规章制度、操作规程和应急救援预案(是否制定以下安全生产规章制度,并以文件形式下发:)

2

生产设施、储存装置、道路、生活设施、架空电力线之间安全间距

甲类厂房与明火或散发火花地点之间的防火间距不应小于3;甲类贮存设施与民用建筑、明火或散发火花地点不应小于3。

3

甲类厂房、甲类库房、甲、乙类液体贮罐,液化石油气储罐,可燃、助燃气体储罐与架空电力线的最近水平距离不小于电杆(塔)高度的15倍;丙类液体储罐不应小于1倍

铭牌。

8

警示标志

生产经营场所、储存场所、具有危险的域性地段均要张贴(设置)安全标志和警示标志(识)。

9

检测与报警设施

工艺装置火灾爆炸危险部位,应设置超温、超压、报警(声、光)和安全连锁装置。

10

可燃气体(蒸气)可能泄漏扩散笮,应设置可燃气体检漏报警装置。

11

有可能泄漏有毒物品、有毒气体或易造成中毒的作业场所,设置有毒气体检测报警装置和事故通风设施。

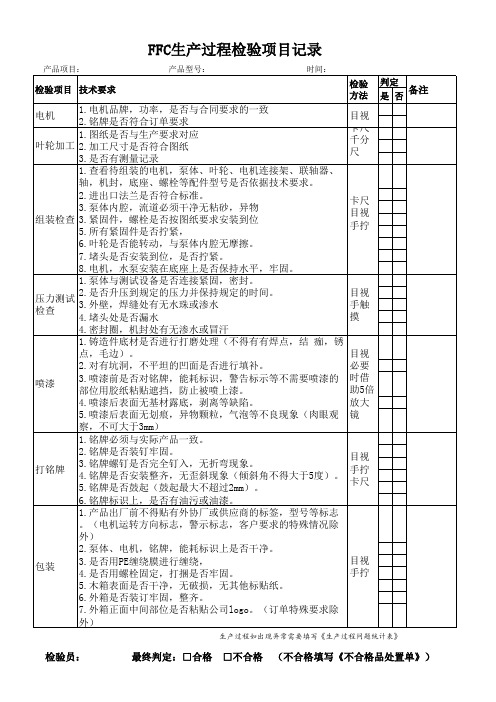

生产过程检查项目记录表

产品项目: 产品型号Biblioteka 时间:检验项目 技术要求

检验 方法

判定 是 否

备注

1.电机品牌,功率,是否与合同要求的一致 2.铭牌是否符合订单要求 1.图纸是否与生产要求对应 叶轮加工 2.加工尺寸是否符合图纸 3.是否有测量记录 1.查看待组装的电机,泵体、叶轮、电机连接架、联轴器、 轴,机封,底座、螺栓等配件型号是否依据技术要求。 2.进出口法兰是否符合标准。 3.泵体内腔,流道必须干净无粘砂,异物 组装检查 3.紧固件,螺栓是否按图纸要求安装到位 5.所有紧固件是否拧紧, 6.叶轮是否能转动,与泵体内腔无摩擦。 7.堵头是否安装到位,是否拧紧。 8.电机,水泵安装在底座上是否保持水平,牢固。 1.泵体与测试设备是否连接紧固,密封。 2.是否升压到规定的压力并保持规定的时间。 压力测试 3.外壁,焊缝处有无水珠或渗水 检查 4.堵头处是否漏水 4.密封圈,机封处有无渗水或冒汗 1.铸造件底材是否进行打磨处理(不得有有焊点,结 痂,锈 点,毛边)。 2.对有坑洞,不平坦的凹面是否进行填补。 3.喷漆前是否对铭牌,能耗标识,警告标示等不需要喷漆的 喷漆 部位用胶纸粘贴遮挡,防止被喷上漆。 4.喷漆后表面无基材露底,剥离等缺陷。 5.喷漆后表面无划痕,异物颗粒,气泡等不良现象(肉眼观 察,不可大于3mm) 1.铭牌必须与实际产品一致。 2.铭牌是否装钉牢固。 3.铭牌螺钉是否完全钉入,无折弯现象。 打铭牌 4.铭牌是否安装整齐,无歪斜现象(倾斜角不得大于5度)。 5.铭牌是否鼓起(鼓起最大不超过2mm)。 6.铭牌标识上,是否有油污或油漆。 1.产品出厂前不得贴有外协厂或供应商的标签,型号等标志 。(电机运转方向标志,警示标志,客户要求的特殊情况除 外) 2.泵体、电机,铭牌,能耗标识上是否干净。 3.是否用PE缠绕膜进行缠绕, 包装 4.是否用螺栓固定,打捆是否牢固。 5.木箱表面是否干净,无破损,无其他标贴纸。 6.外箱是否装订牢固,整齐。 7.外箱正面中间部位是否粘贴公司logo。(订单特殊要求除 外) 电机 检验员: 最终判定:□合格 □不合格

生产过程记录表

生产过程记录表

生产过程记录表是用于记录产品制造过程中的重要信息和数据的文件。

下面是一份可能包含的内容:

1.日期和时间:记录生产活动的开始和结束时间。

2.产品名称和编号:标识生产过程所涉及的产品和批次号。

3.生产线:记录使用的生产线和设备。

4.生产工艺:描述生产过程中所采用的具体工艺和步骤。

5.原材料使用量:记录生产所用原材料的名称、数量和来源。

6.质量控制:记录加工过程中的质量控制措施和检验结果。

7.员工操作记录:记录工作人员的姓名、岗位和操作内容。

8.生产数据:记录生产中的各项数据,如温度、时间、采样点等。

9.生产记录总结:记录生产结束后的总结、问题和改进措施。

10.签名和日期:相关人员对记录进行审核并签名确认。

生产过程记录表的作用是保证生产过程的可追溯性,提高生产效率和

产品质量,以及为生产过程管理和技术改进提供数据支持。

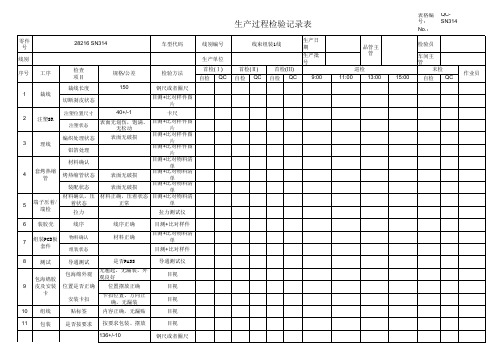

生产过程检验记录表

零件 号

28216 SN314

车型代码

线别编号

线别

生产单位

序号 工序

检查 项目

规格/公差

检验方法

首检(Ⅰ) 自检 QC

裁线长度

1

裁线

切断剥皮状态

150

钢尺或者圈尺

目测+比对样件图 片

注塑位置尺寸

40+/-1

卡尺

2 注塑SR

注塑状态

表面无划伤,饱满、 目测+比对样件图

无松动

片

编织处理状态

产品无毛边,变形等 不良

目视+比对样件

不

改

象

合 格

善 状

现

况

Rev 1.0

3

理线

铝箔处理

表面无破损

目测+比对样件图 片

目测+比对样件图 片

材料确认

目测+比对物料清 单

4

套烤热缩 管

烤热缩管状态

表面无破损

目测+比对物料清 单

装配状态

表面无破损

目测+比对物料清 单

材料确认,压 材料正确,压着状态 目测+比对物料清

5

端子压着/ 端检

着状态 拉力

正常

单 拉力测试仪

线束组装1线

首检(Ⅱ)

首检(Ⅲ)

自检 QC 自检 QC

生产日 期 生产批 号

9:00

6 装胶壳

7

组装PCB板 套件

线序 物料确认 组装状态

线序正确 材料正确

目测+比对样件

目测+比对物料清 单

目测+比对样件

【ISO9001表格记录】 7.1-15试生产过程记录表

装

4

包装方式?(是否为 专用)

检

5

每箱包装数量?

验 6 包装设计是否合理?

备注:当 检查责任

7

包装作业指导内容是 否合理?

包装检验合格数

不合格数

结论

□合格通过 □让步通过

□不通过

——

□合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过 □合格通过 □让步通过 □不 通 过

—— 文件编号: QR7.1-15

备注

8

夹具和产品组装是否 干涉?

组

9

产品翻边是否均匀、 到位?

10

是否有带合格证的检 具(最后工序)?

装

11

检具检验是否好检, 是否合理

12

作业指导书、目视卡 规定内容是否合理?

13

操作人员作业是否熟 练?

14

操作人员是否熟悉工 艺及质量要求?

15

其他项目

组装合格数

1 产品是否需要喷漆

喷

2 产品是否有防尘罩?

产品图 号: 组装日 期: 记录人:

过程

序

检查项目

1

各工序目视卡作业指 导书是否下发

试生产过程记录表(生产)

检查结果描述

2

夹具编号和目视卡是 否一致?

组装工装夹具检具是 3 否齐全、是否合理?

是否作淬火、发黑?

4 外协件是否卡夹具?

5 夹具是否有防错?

6

夹具限位柱是否起到 限位和导向作用?

7

夹具是否把产品压变 形?

生产过程记录表范文

生产过程记录表范文日期:__________________产品:__________________生产批号:______________制造商:________________序号工序监控要点检查结果备注1原材料采购---2原材料检验---3原材料配料---4成品制造---5成品检验---6包装---7成品入库---8出货---9废品处理---10清洁和消毒---11设备保养---详细说明:1.原材料采购:记录所有原材料的采购日期、批号、供应商等信息。

可以使用表格或系统自动生成的编号进行编号,并记录在记录表中。

2.原材料检验:记录原材料的外观、纯度、含水量等相关检验结果。

检验结果可以使用合格或不合格进行标记,并在备注栏中说明具体原因。

3.原材料配料:记录原材料的配料比例和加工方法。

可以使用百分比或重量比例进行表示,并在备注栏中说明具体操作步骤。

4.成品制造:记录每个制造工序的具体操作步骤和参数。

例如,温度、时间、压力等。

可以使用流程图或操作指南进行说明,并在备注栏中记录操作过程中的注意事项。

5.成品检验:记录成品的外观、尺寸、重量等相关检验结果。

检验结果可以使用合格或不合格进行标记,并在备注栏中说明具体原因。

6.包装:记录成品的包装材料和方法。

例如,纸箱、塑料袋或瓶子等。

在备注栏中记录包装过程中的注意事项。

7.成品入库:记录成品的入库日期、批号、存放位置等信息。

可以使用表格或系统自动生成的编号进行编号,并记录在记录表中。

8.出货:记录成品的出货日期、运输方式、目的地等信息。

可以使用表格或系统自动生成的编号进行编号,并记录在记录表中。

9.废品处理:记录废品的种类和处理方法。

例如,回收利用、焚烧或填埋等。

在备注栏中记录废品处理过程中的注意事项。

10.清洁和消毒:记录清洁和消毒操作的日期、方法和用品。

在备注栏中记录清洁和消毒过程中的注意事项。

11.设备保养:记录设备保养的日期、方法和维护人员。

在备注栏中记录设备保养过程中的注意事项。

生产过程质量考核记录表

环境卫生考核

工作场所的环境状况:是否有与工作无关的杂物、蚊虫等,各种物料是否摆放有序,发现不符合,根据情况扣1~2分。

工作场所的清洗消毒情况:是否按规定的消毒方法和频次清洗消毒,发现不符合,根据情况扣1~2分。

3

设备运行状况的考核

操作人员是否按操作规程进行正确操作生产设备,是否按要求进行维护保养,发现不符合,根据情况扣2~3分。

操作人员是否按要求对设备进行清洗消毒,发现不符合,根据情况扣2~3分。

4

生产工艺操作的考核

操作员是否严格按照工艺文件和作业指导书的要求进行生产操作,是否对操作的关键工序进行了记录。出现工艺参数偏差时是否立即向主管人员反映。发现不符合,根据情况扣3~5分。

操作员是否能对生产的产品主动进行自检,当质量异常时是否能及时向主管人员汇报。发现不符合,根据情况扣3~5分。

日期:年月日

生产过程质量考核记录表

编号:

序

号

检查项目

执行情况

扣分

情况

备注

1

人员卫生考核

是否按要求更换工作服、帽,着装是否干净整洁,是否按要求洗手、消毒,发现不符合,根据情况扣1~2分。

是否有长指甲,带首饰的情况,发现不符合,根据情况扣1~2分。

是否有吸烟、吃零食、吐痰等影响源自境卫生的行为,发现不符合,根据情况扣1~2分。

是否按要求对与产品接触的包装物按要求杀菌,发现不符合,根据情况扣3~5分。

5

生产过程质量控制的考核

检查化验员是否按照规定进行过程的检验,发现不符合,根据情况扣3~5分。

综合考核岗位质量状况,是否出现批量不合格或可能导致的质量安全事故隐患;发现不符合,根据情况扣3~5分。

核查组长签字

核查组成员签字

核查结论

生产过程工艺质量监控记录表

1.2mm模块

尺子测量

每批

备 注

检查人: XXX 审核: XXX 日期 : 2020.3.20

生产过程工艺质量控制记录表

表格编号:

序号

工序名称

检查标准

检查方法

检查频次

检查情况

备注

01

冲压

公称压力行程(mm):2.5,滑块行程

mm:55,最大装模高度(mm):220/265滑块中心至机身距离(mm):170,立柱间距离(mm):220,电动机功率(kw):1.5,

尺子测量

每批

02

冲压成型

公称压力行程(mm):1.5,滑块行程

目测

每批

04

抛光

桶内混合物(摩擦砂轮石:体积:30mm*30mm):物料:水=4:1:1,应留下滚桶容积的1/3左右,混合物在水平旋转过程中才有翻转、摩擦的空间。加水时,以刚好盖住混合物为宜,如果加水过多,会增大缓冲阻力,降低研磨效果。

每批

05

液体氮化炉

额定功率(Kw):30,电源:相数:3,额定电压(V):380,额定温度(℃):650,最大装载量(Kg)200.发黑炉温度(℃):200,放置时间:10min,皂化油温度(℃):100,放置时间:8min

mm:35,最大装模高度(mm):50滑块中心至机身距离(mm):65,立柱间距离(mm):126,电动机功率(kw):0.8,

目测

尺子测量

每批

03

热处理

1.每批波形弹性垫圈在热处理之前先检查网带炉网带及边缘完整无损 2.每周期对热处理设备进行定期检查和维护3.每批物料需放置该种物料的工序流程标签。 额定功率(KW):24,电源:相数:3,电压V:380,额定温度(℃):920,热处理温度(℃):835.转速:300mm/min,保温时间:50Min,回火温度(℃):320,转速:400mm/min,保温时间(℃):7Min

生产过程记录表格模板

生产过程记录表格模板表头信息•记录日期:__________•生产批次号:__________•产品名称:__________•生产线/车间:__________•记录人:__________•审核人:__________生产过程记录序号工序名称开始时间结束时间操作人员原材料/半成品编号使用量/数量设备/工具编号质量状态备注/异常记录1 原材料准备__________________________________________________________________________________________2 配料与混合__________________________________________________________________________________________3 加工/__________________________________________________________号序名称始时间束时间作人员材料/半成品编号用量/数量备/工具编号量状态注/异常记录成型________________________________4 质量检测(初检)__________________________________________________________________5 中间处理/干燥____________________________________________________________6 质量检测(中检)__________________________________________________________________7 包装与标识__________________________________________________________________________________号序名称始时间束时间作人员材料/半成品编号用量/数量备/工具编号量状态注/异常记录________8 最终质量检测__________________________________________________________________9 入库/发货准备________________________________________________异常与纠正措施记录异常描述发现时间发现人纠正措施实施时间实施人结果验证验证人(示例:设备故________________________(示例:维修并________________________(合格/不合__________异常描述发现时间发现人纠正措施实施时间实施人结果验证验证人障)测试)格)(其他异常,如原料问题)________________________(相应纠正措施)________________________(合格/不合格)__________备注•请在相应位置填写具体时间、人员编号、原材料/半成品编号、设备/工具编号等信息。

生产过程记录表

查是否具备,是否在有效期内

9

企业的危险化学品是否已登记

查危险化学品登记材料

查验证照是否具备,登记事项是否属实

10

生产、储存、使用剧毒化学品的企业,是否具有环保部门的批文

查批准文件

查验是否具有批文,批准的剧毒品品名、数量是否与实际一致,是否在有效期内

11

构成重大危险源的单位,是否对其重大危险源进行评估,并报安监部门备案

(3)

隐患整改台帐

检查台账

完整记录隐患整改期限、内容、责任人和整改结果

(4)

安全设施登记、维护保养及检测台帐

记录完整、规范

(5)

特种设备登记及检测、检验台帐

记录完整、规范

(6)

职业卫生检测台帐

记录完整、规范

(7)

动火、进入受限空间等8大危险作业票证记录

记录完整、规范

(8)

事故管理台帐

事故及未遂事故发生时间、地点、上报、原因、处置方法、责任追究记录完整

3

应防止工作人员直接接触具有或能产生免除和有害因素的设备、设施、生产物料。

4

易燃易爆作业场所操作控制室应单独设置,并应远离危险装置;操作室与有爆炸危险装置间应有防火、防爆墙分开,并控制危险作业场所的作业人员数量。

5

现场是否用事故应急排放或处理设施。

6

甲乙类生产场所办公室、休息室的设置是否合理。

7

生产现场的安全附件上是否有检验标签或

29

阻火设施与呼吸阀

可燃气体(蒸气)放空管、排气管出口处(放散口),必须设置阻火器。

30

输配电线路和电气设备的布置

易燃易爆场所、库房内敷设的配电线路,需穿金属管或非燃硬塑料管保护。