下料坡口精细化共36页

NB使用培训共36页PPT资料

进刀装置设计用于安装触发销。触发销用于拨动进刀螺杆上的星轮,进刀螺杆将刀具进 给到工件上。进刀触发装置通过螺栓连接在机架外径上。进刀螺杆有1,3和4几种不同的 安装位置(取决于坡口机的尺寸),使设备安装更为灵活 ;

定位块组件

NB系列坡口机使用具有3/8”行程的可调定位块。调节螺丝位于机架外径上。如果要将坡

机器加工功能和能力 : 在线管道切割 在线管道切割和加工坡口 在线管道切割和加工J形坡口 在线管道切割和加工双面U形坡口 套管焊接切除 重新修复法兰表面 (需要一个额外的附加装置) 内倒角或沉孔 (需要一个额外的附加装置)

Hydratight China

驱动装置:

D.L.RICCI NB 系列管道切割坡口机有多种不同的驱动型式供选择。 按安装位置有:后部直角驱动,前置驱动和右手角度可调驱动; 按照动力形式有:液压、电动、或者气动

驱动装置组件

驱动装置安装在机架上,并在轴上有一个小齿轮。马达安装支架设计可以承受马达驱动

时产生的发作用扭矩 ;

轴承

切割头组件在安装在机架上的精密轴承上运转。轴承的设计能够支撑切割过程中产生的

轴向和径向力 ;

Hydratight China

刀具滑轨组件

刀具滑轨包括一个刀具安装座,设计用于安装刀具。还包括可调的凹形楔块和一个进刀 螺杆组件,用于将刀具进给到工件上。滑轨通过螺栓安装在坡口机表面上,位置可调, 每档之间的距离为1/2” ;

Hydratight China

3.部件

机架

铝合金环形机架可方便的分开安装在在线管道上。机架上包括旋转切割头安装支撑、驱

动马达安装座和定位块安装座 ; 切割头组件

切割头组件由4140合金钢制造,分瓣式设计,当分开时与机架分开线对齐。切割头组件

下料、坡口工艺

1、工艺序号工序筒体制作工艺具体要求附图检验方法检验标准控制点自检专检1 下料2.1划线2.1.1下料人员核对和确认钢板的材质、规格和材料标识。

钢板的材质、规格按图纸规定。

2.1.2 筒体径向展开下料尺寸和长度方向下料尺寸结合图纸和工艺2.1.3对钢板表面及周边进行检查,根据存在的缺陷情况,对钢板进行测量、划线,清除缺陷、齐边,必要时进行再划线。

2.1.4 下料人员划线后,应进行自检,确认合格后,按规定进行标识,标出产品零部件编号。

2.2 下料2.2.1 用行车将两块板材吊至胎架;2.2.2 使用火焰切割设备对接板焊接位置开双V形钝边坡口;2.2.3接板焊接,先对单面进行部分焊接,再翻身对另一面施焊,反复两次将焊缝完成;2.2.4 采用火焰切割方式对接板进行下料,为保证下料后的气割质量,只允许采用数控其各级及半自动气割小车进行。

1、火焰气割速度200-280mm/min2、切割余量2.1 使用火焰切割,板厚大于50mm,每条割口宜留余量7-8mm。

2.2 气割余量的大小,应根据气割方法(自动、半自动)、割嘴大小和切割经验确定。

3、钢板下料尺寸公差:长度:±2mm;宽度:±1.5mm;对角线:±3mm4、L=π*-=π*-++式中L ——-筒体展开式——筒节平均直径——-筒节内径S ——-板厚——钢板伸长量——钢板加工余量——焊缝横向收缩余量4、预留压头:300-350mm 伸长量:6-8mm 收缩量:7-8mm 加工余量:7-8mm5、实际用料线尺寸=展开尺寸-卷制伸长量+焊缝收缩量+边缘加工余量+(预留压头)6、切割下料线尺寸=实际用料线尺寸+切割余量+划线公差注:不用回圆的高性能卷板机可以忽略压头余量1、焊接检验尺测量坡口角度;2、目测表面是否清洁。

图纸及工艺文件√√2 制坡3.1使用不需要压头的卷板机卷制前,坡口在下料时完成,使用三割炬、数控火焰切割机、半自动气割小车等设备,使用压头卷板时,纵缝的坡口需要卷制后制作,使用半自动气割小车或磁力管道气割机制坡。

下料、坡口工艺

1、工艺序号工序筒体制作工艺具体要求附图检验方法检验标准控制点自检专检1 下料2.1划线2.1.1下料人员核对和确认钢板的材质、规格和材料标识。

钢板的材质、规格按图纸规定。

2.1.2 筒体径向展开下料尺寸和长度方向下料尺寸结合图纸和工艺2.1.3对钢板表面及周边进行检查,根据存在的缺陷情况,对钢板进行测量、划线,清除缺陷、齐边,必要时进行再划线。

2.1.4 下料人员划线后,应进行自检,确认合格后,按规定进行标识,标出产品零部件编号。

2.2 下料2.2.1 用行车将两块板材吊至胎架;2.2.2 使用火焰切割设备对接板焊接位置开双V形钝边坡口;2.2.3接板焊接,先对单面进行部分焊接,再翻身对另一面施焊,反复两次将焊缝完成;2.2.4 采用火焰切割方式对接板进行下料,为保证下料后的气割质量,只允许采用数控其各级及半自动气割小车进行。

1、火焰气割速度200-280mm/min2、切割余量2.1 使用火焰切割,板厚大于50mm,每条割口宜留余量7-8mm。

2.2 气割余量的大小,应根据气割方法(自动、半自动)、割嘴大小和切割经验确定。

3、钢板下料尺寸公差:长度:±2mm;宽度:±1.5mm;对角线:±3mm4、L=π*-=π*-++式中L ——-筒体展开式——筒节平均直径——-筒节内径S ——-板厚——钢板伸长量——钢板加工余量——焊缝横向收缩余量4、预留压头:300-350mm 伸长量:6-8mm 收缩量:7-8mm 加工余量:7-8mm5、实际用料线尺寸=展开尺寸-卷制伸长量+焊缝收缩量+边缘加工余量+(预留压头)6、切割下料线尺寸=实际用料线尺寸+切割余量+划线公差注:不用回圆的高性能卷板机可以忽略压头余量1、焊接检验尺测量坡口角度;2、目测表面是否清洁。

图纸及工艺文件√√2 制坡3.1使用不需要压头的卷板机卷制前,坡口在下料时完成,使用三割炬、数控火焰切割机、半自动气割小车等设备,使用压头卷板时,纵缝的坡口需要卷制后制作,使用半自动气割小车或磁力管道气割机制坡。

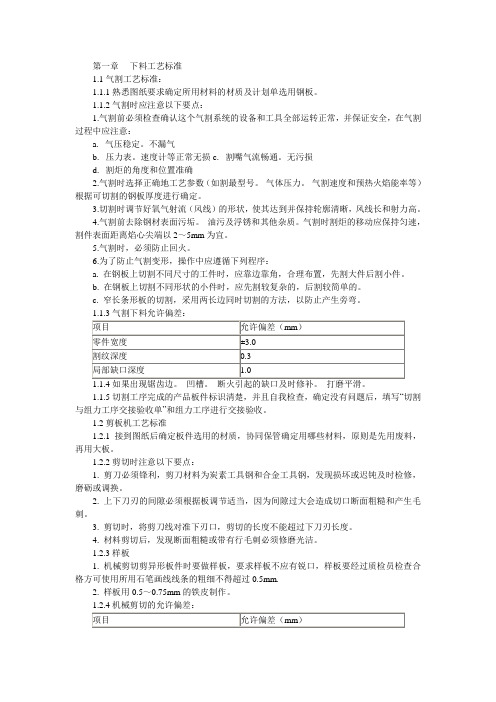

(完整版)下料工艺标准

第一章下料工艺标准1.1气割工艺标准:1.1.1熟悉图纸要求确定所用材料的材质及计划单选用钢板。

1.1.2气割时应注意以下要点:1.气割前必须检查确认这个气割系统的设备和工具全部运转正常,并保证安全,在气割过程中应注意:a. 气压稳定。

不漏气b. 压力表。

速度计等正常无损c. 割嘴气流畅通。

无污损d. 割炬的角度和位置准确2.气割时选择正确地工艺参数(如割最型号。

气体压力。

气割速度和预热火焰能率等)根据可切割的钢板厚度进行确定。

3.切割时调节好氧气射流(风线)的形状,使其达到并保持轮廓清晰,风线长和射力高。

4.气割前去除钢材表面污垢。

油污及浮锈和其他杂质。

气割时割炬的移动应保持匀速,割件表面距离焰心尖端以2~5mm为宜。

5.气割时,必须防止回火。

6.为了防止气割变形,操作中应遵循下列程序:a. 在钢板上切割不同尺寸的工件时,应靠边靠角,合理布置,先割大件后割小件。

b. 在钢板上切割不同形状的小件时,应先割较复杂的,后割较简单的。

c. 窄长条形板的切割,采用两长边同时切割的方法,以防止产生旁弯。

1.1.3气割下料允许偏差:1.1.4如果出现锯齿边。

凹槽。

断火引起的缺口及时修补。

打磨平滑。

1.1.5切割工序完成的产品板件标识清楚,并且自我检查,确定没有问题后,填写“切割与组力工序交接验收单”和组力工序进行交接验收。

1.2剪板机工艺标准1.2.1接到图纸后确定板件选用的材质,协同保管确定用哪些材料,原则是先用废料,再用大板。

1.2.2剪切时注意以下要点:1. 剪刀必须锋利,剪刀材料为炭素工具钢和合金工具钢,发现损坏或迟钝及时检修,磨砺或调换。

2. 上下刀刃的间隙必须根据板调节适当,因为间隙过大会造成切口断面粗糙和产生毛刺。

3. 剪切时,将剪刀线对准下刃口,剪切的长度不能超过下刀刃长度。

4. 材料剪切后,发现断面粗糙或带有行毛刺必须修磨光洁。

1.2.3样板1. 机械剪切剪异形板件时要做样板,要求样板不应有锐口,样板要经过质检员检查合格方可使用所用石笔画线线条的粗细不得超过0.5mm.2. 样板用0.5~0.75mm的铁皮制作。

C01下料和坡口加工

4.4.6下料人员填写工艺过程卡并签字,检验员对下料质量进行检验,填写《零件下料检验记录》。

4.5下料质量

4.5.1下料尺寸公差与划线公差相同。

4.5.2乙氧焰和等离子切割表面质量技术要求

切割面质量技术要求,应符合JB 3092—82《火焰切割面质量技术要求》中的乙级要求,摘录如下:

3.2.2乙氧焰切割工具、砂轮磨光机、手锤、铲、样冲、粉线、样板、划规、割规、记号笔、划线笔、钢印等工具、机具满足划线、下料和标识移植要求。

3.2.3钢直尺、直角尺、钢卷尺、焊缝检测尺、测厚仪、样板等量检具满足检测要求。

3.3施工准备

3.3.1下料人员已熟知设计文件对受压元件和焊接接头坡口型式的要求,熟知工艺文件的有关规定。

c卧式容器应符合JB/T4731-2005《钢制卧式容器》第8章的规定;

d塔式容器应符合JB/T4710-2005《钢制塔式容器》第9章的规定;

e人孔筒节应符合HG/T21514-2005《钢制人孔和手孔的类型与技术条件》“4技术条件”;

f其他容器应符合HG20584-1998《钢制化工容器制造技术要求》“7尺寸公差”的规定。

4.1.8在对第一筒节划线的同时,按工艺过程卡和焊接工艺卡的规定,划出两块产品产品焊接试板的下料尺寸线。产品焊接试板的宽度方向应是钢板的轧制方向。

4.1.9划线时应从板材或管材无原始标识的一端开始,以保证剩余材料上有原始标识。

4.2切割余量

4.2.1采用乙氧焰切割或等离子切割:当板厚10~25mm时,每条割口宜留余量5mm;当板厚大于25~36mm时,每条割口宜留余量6mm;当板厚大于36mm时,每条割口宜留余量7mm。

空调及管网管道下料划线切割坡口制作作业指导书

空调及管网管道下料划线切割坡口制作作业指导书空调及管网管道下料划线切割坡口制作作业指导书(1)首先要根据施工图纸、单线图、现场实测后制定下料单,下料单一般由管道施工员制定或审查,净料尺寸应根据管件坡口组对间隙,垫片厚度及各方向焊口数量综合确定。

(2)根据下料单净料长度划线下料,同一管材连续下料时,段与管间需留出加工余量,切割方法不同留出的加工余量也不相同。

(3)各种类型划线包括直管、马鞍口等,为了划线准确,应使用样板划线。

马鞍支管连接段,先将马鞍端下料,打磨合格后,由马鞍端量尺寸,确定管段长度。

马鞍管开口应在管段下料打磨后进行,在打磨后的管段上定马鞍口中心打样冲眼或划十字线,用样板划线开孔,开孔时留出打磨加工余量1-2mm。

(4)管子加工切割前必须移植原有标志,以保证正确识别管子的材质。

(5)DN<100mm各种材质、规格的直管下料都可采用无齿锯切割。

DN>100mm时,根据材质选择机械、等离子给氧—乙炔切割,坡口机加工坡口或角式砂轮机加工坡口,不锈钢管切割与修磨时要使用专用砂轮,不能使用切割碳素钢管的砂轮,以免受污染而影响不锈钢的质量。

下料后管段要经复验,确认尺寸准确,要打磨光滑,标示齐全。

(7)下料管段加工尺寸允许偏差应符合下列要求:自由管段为±10mm,封闭管段为±3.3mm3)组对、点焊:(1)管道组对前,应管口的偏斜度和管坡口及椭圆度等尺寸,偏口率a≤0.01DW且<2mm。

(2)管口椭圆度的矫正方法:a.组对前校正,对管口分角度测量,首先测量圆周长,计算出正常圆直径,然后将管口分成若干等份,测量不同角度圆直径,如:0°、30°、60°、90°,角度根据管口方向自行确定,目的是校正椭圆,检查出哪个方向椭圆。

然后用千斤顶、大锤冷校或火焰加热校正。

注意大锤敲击最好在管壁上垫有隔离层,防止管口被大锤敲击造成的坑凹缺陷,锤击点不得与支点重合,对薄壁管子应在锤击处加热,以防凹瘪。

下料工艺培训PPT课件

铣削角度:0 - 60度

最大铣削厚度:80mm

铣削进给速度 :0.05 – 0.5m/min 一次加工最长板材长度:6米

第29页/共82页

二、金工工艺布局及设备加工范围

15.坡口机

坡口角度:0 - 60度

坡口厚度: ≥3mm

注:该岗位一般只开直线段坡口,圆弧段坡口质量与员工技能有很大关

系,原则上圆弧段坡口不安排在手工开坡口岗

(4)剪刃间隙调整:剪板机上下剪刃的间隙根据所剪切材料厚度不同 需调整至不同的间隙,一般以材料厚度的10%为间隙,松开下剪刃座的 固定螺丝,拧动正面的调节螺丝调整间隙,用塞尺检查间隙值。 剪板机刀口的间隙:按所剪切板厚度的(1/10—1/20)进行适当的调整, 刃口锋利时,可将间隙适当调小。

第9页/共82页

×2000 3. 14mm以上(包括12mm)的钢板:板长×2000

注:现在我们库存的钢板,只有6MM以下(包括6MM)的钢板有 Q235B (A3钢板)的,6MM以上的钢板全部是Q345B (16Mn)

第7页/共82页

二、金工工艺布局及设备加工范围

2. 剪板机

(1)1620001剪板机,型号: QH11- 6*2500(江苏海安) 目前最大剪板厚度3mm,最大宽度2400mm

100T折弯机下模

250T折弯机下模

第11页/共82页

二、金工工艺布局及设备加工范围

(2)1710003液压板料折弯机,型号: WC67Y-250/4000(上海冲剪) 下模长4000mm,目前最大折弯厚度 10 mm,最大宽度800mm,折8mm钢 板时,最大宽度4000mm。 (3)1710004数控液压板料折弯机,型号: WE67K-500/4000(无锡金球) 目前最大折弯厚度 25 mm,最大宽度4000mm

下料坡口精细化PPT课件

二、切割面等级分类制度

1 目的 提高制作精细化水平,降低下料质量成本。 2 范围 规定了切割面重要程度分类管理办法,适应于三一

3.7 B类切割面在产品上的分布情况需制 定出图表,分发至质保部、制造技术部、 制造部进行备案。

4 职责

4.1 销售部门、售后服务部门负责收集客户对切割 面质量要求信息,以书面形式,不定期向制造技术 部进行反馈。

4.2 制造技术部负责根据公司现有质量控制水平及 产品制作精细化要求,制定调整A类、B类切割面分 布图及图表。

3.3 根据上面的分类依据,切割面共分为4类:

3.3.1 A类切割面:被公司领导或客户特殊指出过的 切割面,站离机器3m距离能观察到的切割面。

3.3.2 B类切割面:在使用或日常保养时能被观察到 的切割面。

3.3.3 C类切割面:只有在大修时或非常规视角能观 察到的切割面。

3.3.4 D类切割面:在任何时候任何视角均不能观察 到的切割面,例如该切割面处在焊接箱体的内部, 或被焊缝所遮覆。

4.2采用切削方式加工的坡口质量控制

4.2.1线性尺寸(坡口钝边尺寸)

根据未注公差的坡口钝边H尺寸所属范围按表1标准 检验。

表1 线性(钝边)尺寸的极限偏差数值

mm

公差

H尺寸

H≤1

1<H≤4

H>4

数值

(0,+1)

±1.0

4.2.2角度尺寸(坡口角度m的公差)

±1.5