氧化铟锡薄膜之机光电性质分析

氧化铟锡(ITO)薄膜溅射生长及光电性能调控

表面技术第51卷第8期氧化铟锡(ITO)薄膜溅射生长及光电性能调控雷沛1,2,束小文3,刘培元3,罗俊杰1,2,李佳明1,2,郝常山1,2,纪建超1,2,张旋1,2(1.北京航空材料研究院股份有限公司,北京 100095;2.北京市先进运载系统结构透明件工程技术研究中心,北京 100095;3.陆军装备部驻北京地区航空军事代表室,北京 100039)摘要:目的选取影响氧化铟锡(ITO)薄膜生长关键的3种参数,即薄膜生长的氧气流量、薄膜厚度和热处理退火,系统研究其对ITO薄膜光学和电学性能的影响规律。

方法采用直流溅射法,在氩气和氧气混合气氛中溅射陶瓷靶材制备ITO薄膜样品。

利用真空热处理技术对所制备的ITO薄膜进行真空退火处理。

通过表面轮廓仪测试厚度、X-射线衍射仪(XRD)表征结构、X-射线光电子能谱仪(XPS)分析元素含量、分光光度计测试透过率和四探针测试薄膜方块电阻,分别评价薄膜厚度、光学性能和电学性能,并对比研究热处理对薄膜结构和光电性能的影响规律。

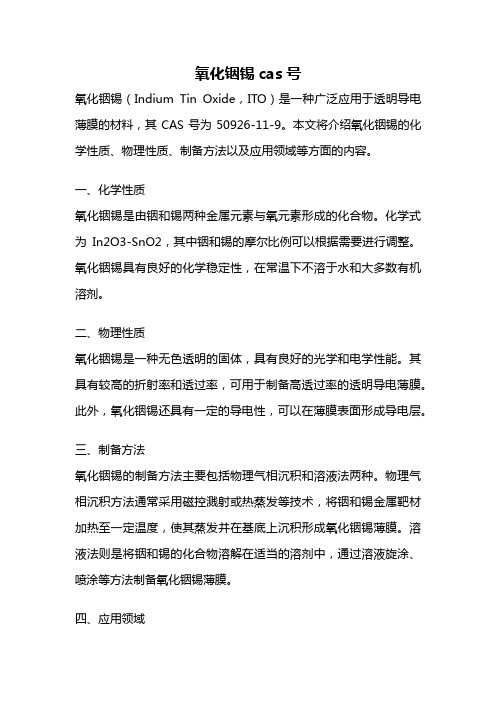

结果电阻率随氧气流量的增加呈现出先缓慢后急剧升高的规律,在氩气和氧气流量比为150∶8时,可得到400 nm厚、电阻率为8.0×10‒4 Ω·cm的ITO薄膜。

厚度增加可降低薄膜电阻率,氧气流量的增加可明显改善薄膜透光性。

通过真空热处理可提高室温沉积ITO薄膜的结晶性能,较大程度地降低电阻率。

在真空热处理条件下增大薄膜厚度可降低薄膜电阻率,氧气流量增加不利于ITO薄膜电阻率的降低。

在氩气和氧气流量为150∶6条件下制备的ITO薄膜,经500 ℃真空热处理后电阻率可达到最低值(2.7×10‒4 Ω·cm)。

结论通过调控氧气流量和厚度来优化ITO薄膜的结构和氧空位含量,低温下利用磁控溅射法可制备光电性能优异的ITO薄膜;真空热处理可提高薄膜结晶性能,通过氧气流量、厚度和热处理温度3种参数调控可获得最低电阻率的晶态ITO薄膜(2.7×10‒4 Ω·cm),满足科技和工程领域的需求。

ITO薄膜光电性能红外-可见光谱分析方法

1 前 言

真 空为 0 7 a . 5 P ,功 率 1 0 W ,溅 射 时 间 6 n 0 0 mi ,

目前氧化 铟 锡 I TO (nO。 n 薄 膜 以 其 优 I :S )

在此 条 件下 分别 讨论 氧分 压 P 一0P 不 同 温度 以 o a

及 1 0℃不 同氧分 压 下薄 膜 的光 电性 能 。 0

硬度 、耐磨 性 、耐化 学腐 蚀 特性 以及 良好 的可 加工 性 能 ,这使 它 广 泛 应 用 于 F D、P P、L D 等 多 E D E 种 电子 显示器 件 、太 阳 能电池 、电加热 玻璃 和 高层

建筑 物 窗 口玻 璃口 。 ]

I TO薄 膜 面 电阻 , 日本 岛津 UV一3 0 P 1 1 C分 光 光 度 计测 量 薄膜红 外 波段 、可见 光光 谱 。

1 ,样 品架 与 溅 射 靶 面成 4 。 ) 5 ,中 心 距 离 1 m, 5c 并 且样 品架 无级 变速 旋转 以保 证 膜层 均匀 性 。基底 平板 玻璃 经 丙 酮 酒 精 混 合 溶 液 超 声 清 洗 ,尺 寸 为 1 0mm×1 0mm ×3mm。溅 射 前 真 空 室 本 底 真 0 0

的关 系 。

2 实 验

口

G

一

爱 脚 恒 壤

0 b0 l ( I U 2 2 30 b 00 50 0

衬 底温度 / ℃

2 1 试 样 制 备 .

图 l 不 同 温度 下 I TO 薄膜 面 电阻

本实 验采 用射 频 磁控溅 射 方 法 制备 I 薄膜 , TO 靶 材 为 I O 陶 瓷 靶 (n O :S Oz质 量 比为 9: T I 。 n

氧化铟锡cas号

氧化铟锡cas号氧化铟锡(Indium Tin Oxide,ITO)是一种广泛应用于透明导电薄膜的材料,其CAS号为50926-11-9。

本文将介绍氧化铟锡的化学性质、物理性质、制备方法以及应用领域等方面的内容。

一、化学性质氧化铟锡是由铟和锡两种金属元素与氧元素形成的化合物。

化学式为In2O3-SnO2,其中铟和锡的摩尔比例可以根据需要进行调整。

氧化铟锡具有良好的化学稳定性,在常温下不溶于水和大多数有机溶剂。

二、物理性质氧化铟锡是一种无色透明的固体,具有良好的光学和电学性能。

其具有较高的折射率和透过率,可用于制备高透过率的透明导电薄膜。

此外,氧化铟锡还具有一定的导电性,可以在薄膜表面形成导电层。

三、制备方法氧化铟锡的制备方法主要包括物理气相沉积和溶液法两种。

物理气相沉积方法通常采用磁控溅射或热蒸发等技术,将铟和锡金属靶材加热至一定温度,使其蒸发并在基底上沉积形成氧化铟锡薄膜。

溶液法则是将铟和锡的化合物溶解在适当的溶剂中,通过溶液旋涂、喷涂等方法制备氧化铟锡薄膜。

四、应用领域氧化铟锡薄膜具有优异的透明导电性能,因此在电子、光电、光学等领域具有广泛的应用。

其中最常见的应用是在显示器件中作为透明电极材料,如液晶显示器、有机发光二极管(OLED)等。

此外,氧化铟锡还可以用于太阳能电池、触摸屏、防晒玻璃、电磁屏蔽等领域。

总结:氧化铟锡(ITO)是一种重要的透明导电薄膜材料,具有优异的光学和电学性能。

它的制备方法多样,可以通过物理气相沉积或溶液法来制备。

由于其良好的透明导电性能,氧化铟锡在显示器件、太阳能电池、触摸屏等领域有着广泛的应用。

随着科技的不断发展,氧化铟锡的应用前景将会更加广阔。

氧化铟锡材料

氧化铟锡材料氧化铟锡(ITO)是一种重要的多元化合物,因其独特的物理和化学性质而被广泛应用于多个领域。

本文将对氧化铟锡材料的特性、应用领域、市场现状及未来发展前景进行全面盘点。

一、氧化铟锡材料的特性氧化铟锡是一种n型半导体材料,具有高电导率、高透过率、良好热稳定性和化学稳定性等优点。

其带隙宽度约为3.7eV,对应于可见光范围的蓝绿光波段,因此广泛应用于光电显示、太阳能电池、透明导电薄膜等领域。

二、氧化铟锡材料的应用领域1.光电显示领域:ITO膜具有良好的导电性能和光学性能,是平板显示器件(如LCD、OLED)的关键组成部分。

通过在玻璃基板上蒸镀ITO薄膜,可以实现电极导通和像素的隔离,从而实现图像的显示。

2.太阳能电池领域:ITO膜具有高透过率和良好的电导性能,被用作太阳能电池的光阳极材料。

通过在硅基太阳能电池表面制备ITO 薄膜,可以提高电池的光电转换效率。

3.透明导电薄膜领域:ITO膜具有优异的导电性能和可见光透过率,被广泛应用于透明导电薄膜的制备。

在建筑、汽车、家电等领域,ITO膜可作为窗户、挡风玻璃、烤箱门等部件的电加热膜,提高能源利用效率和舒适度。

4.其他领域:除上述应用领域外,ITO材料还可应用于气体传感器、防雾膜、电磁屏蔽等领域。

随着科技的不断进步,氧化铟锡材料的应用前景将更加广阔。

三、氧化铟锡材料的市场现状及未来发展前景随着光电显示、太阳能光伏等领域的快速发展,氧化铟锡材料的市场需求不断增长。

据市场研究报告显示,全球氧化铟锡材料市场规模预计在未来几年内将以较快的速度增长。

目前,中国是全球最大的氧化铟锡材料生产国,占据了相当大的市场份额。

然而,由于ITO薄膜的生产过程需要消耗大量的铟资源,且生产过程中会产生严重的环境污染问题,因此开发新型的替代材料成为了当务之急。

科研人员正致力于开发具有优异导电性能和环保性能的新型材料,如石墨烯、碳纳米管等。

这些新型材料在某些性能方面已经可以与ITO相媲美,甚至有所超越。

ito 氧化铟锡

ito 氧化铟锡一、概述ito氧化铟锡的定义和应用领域ito氧化铟锡(Indium Tin Oxide,简称ITO)是一种无机非晶透明导电材料,主要由铟、锡和氧三种元素组成。

因其优异的导电性能和透明性,ITO 被广泛应用于各种光电显示器件,如液晶显示器(LCD)、有机发光二极管(OLED)和触摸屏等。

二、分析ito氧化铟锡的性能优势1.良好的导电性:ITO具有良好的导电性能,可以降低电阻损耗,提高器件的能源效率。

2.优异的透明性:ITO薄膜的透明度较高,可达到90%以上,有利于光线的穿透和显示效果。

3.良好的耐热性:ITO具有较高的耐热性,可承受高温环境,有利于器件的稳定性和可靠性。

4.抗紫外线性能:ITO薄膜具有较强的抗紫外线性能,有利于保护器件免受紫外线损伤。

5.环保无毒:ITO材料环保无毒,有利于实现绿色生产和环保应用。

三、探讨ito氧化铟锡在我国产业的发展现状和前景1.发展现状:我国ito氧化铟锡产业已具有一定的规模,产能逐年增长,产品质量不断提高,产品应用领域不断拓宽。

2.产业政策支持:我国政府高度重视新型显示产业,出台了一系列政策措施,为ito氧化铟锡产业的发展提供了良好的政策环境。

3.市场需求:随着科技的发展和消费升级,对ito氧化铟锡材料的需求不断增长,特别是在智能手机、平板电脑、新能源汽车等领域。

4.前景展望:未来,随着5G、物联网、人工智能等新技术的快速发展,对ito氧化铟锡材料的需求将继续增长。

此外,随着我国显示产业的技术创新和转型升级,ito氧化铟锡材料在柔性显示、可穿戴设备等领域的应用前景广阔。

综上所述,ito氧化铟锡作为一种优异的导电透明材料,在我国产业发展中具有重要的地位。

ito 氧化铟锡

ito 氧化铟锡

(实用版)

目录

1.氧化铟锡的概述

2.氧化铟锡的性质和特点

3.氧化铟锡的应用领域

4.氧化铟锡的发展前景

正文

氧化铟锡(ITO,Indium Tin Oxide)是一种具有良好导电性和透明

性的氧化物半导体材料,广泛应用于各种电子器件和光电子器件领域。

氧化铟锡的主要成分是铟(In)和锡(Sn),它具有良好的导电性,

可以作为透明导电膜使用。

这种材料在室温下的电阻率约为 10^-6 Ω·cm,其导电性甚至超过了纯铟。

同时,氧化铟锡具有较高的透光率,可以在可见光范围内达到 80% 以上,这使得它在显示器、太阳能电池等光电子器

件领域具有广泛的应用。

氧化铟锡还具有良好的耐腐蚀性、化学稳定性和热稳定性,这使得它可以在各种环境下保持其导电和透明性能。

此外,氧化铟锡的制备方法相对简单,可以通过溶胶凝胶法、化学气相沉积法等方法制备。

氧化铟锡的应用领域非常广泛,主要包括以下几个方面:

1.显示器:氧化铟锡可以作为透明导电膜应用于液晶显示器(LCD)

和有机发光二极管(OLED)等显示器件中,以实现对图像的清晰显示。

2.太阳能电池:氧化铟锡具有良好的导电性和透明性,可用于制备太阳能电池的电极材料,提高太阳能电池的光电转换效率。

3.抗菌材料:氧化铟锡具有抗菌活性,可用于制备抗菌涂层,以防止细菌滋生。

4.电子元器件:氧化铟锡可用于制备电阻、电容等电子元器件,以实现对电路的精确控制。

随着科学技术的进步和社会经济的发展,氧化铟锡在电子和光电子领域的应用将越来越广泛,其发展前景十分广阔。

氧化铟锡作用

氧化铟锡作用一、引言氧化铟锡(ITO)是一种广泛应用于透明导电领域的材料,其具有优异的光学和电学性能。

自20世纪70年代以来,ITO已经成为平板显示器、智能手机、液晶显示器等电子产品中最重要的透明导电材料之一。

本文将从ITO的基本性质、制备方法、应用领域和未来发展方向等方面进行详细阐述。

二、ITO的基本性质1.光学性能ITO具有高透过率和低反射率的特点,其可见光透过率可达80%-90%,且随着薄膜厚度增加而减小。

在近红外波段(700-2500nm),ITO具有较高的透过率,可达70%以上。

此外,ITO还具有较好的抗紫外线和耐腐蚀性能。

2.电学性能ITO具有良好的导电性能,其电阻率在10-4到10-3Ω·cm之间,因此被广泛应用于透明导电领域。

此外,ITO还具有较高的载流子迁移率和较低的载流子浓度。

3.热稳定性在高温下,ITO薄膜的电学性能不会发生明显的变化,因此可以在高温环境下使用。

三、ITO的制备方法1.物理气相沉积法物理气相沉积法是一种常用的ITO制备方法。

其基本原理是将ITO靶材加热至高温,使靶材表面发生蒸发,然后通过惰性气体(如氩气)将蒸汽输送到基底上进行沉积。

该方法可以得到较高质量的ITO薄膜,但成本较高。

2.化学气相沉积法化学气相沉积法是一种易于控制且成本较低的ITO制备方法。

其基本原理是将ITO前驱体(如铟酸盐和锡酸盐)溶解在有机溶剂中,然后通过喷雾或旋涂等方式将溶液喷洒或涂布到基底上,在高温下使前驱体分解形成ITO薄膜。

3.溶胶-凝胶法溶胶-凝胶法是一种简单易行、成本低廉的ITO制备方法。

其基本原理是将铟和锡盐以及有机酸等溶解在有机溶剂中,形成溶胶,然后通过热处理和凝胶化过程得到ITO薄膜。

四、ITO的应用领域1.平板显示器平板显示器是ITO最主要的应用领域之一。

ITO作为液晶显示器中透明电极的材料,可以实现液晶分子的定向排列和电场控制,从而实现图像的显示。

2.智能手机智能手机是ITO另一个重要的应用领域。

有机半导体氧化铟锡

有机半导体氧化铟锡

有机半导体氧化铟锡(ITO)是一种非常重要的膜材料,由90%的In2O3和10%的SnO2混合而成。

这种材料在可见光的吸收光谱和玻璃很接近,因此可以制作出透明的膜。

同时,由于含有稀有金属铟,ITO具有非常特别的半导体性能,可以在玻璃/pmma基板上实现电学传导和光学透明的组合。

ITO薄膜的制备方法包括电子束蒸发、物理气相沉积、溅射沉积技术等。

这种材料在多种领域都有广泛应用,包括液晶显示器、平板显示器、等离子显示器、触摸屏、电子纸、有机发光二极管、太阳能电池、抗静电镀膜、EMI屏蔽的透明传导镀以及各种光学镀膜等。

然而,由于铟是稀有金属,ITO的价格相对较高。

此外,ITO作为一种宽禁带半导体,其禁带宽度约为3.5~4.3 eV,在降低关态漏电流、减小短沟道效应方面具有天然优势。

在ITO薄膜处于简并半导体状态时,它具有非常高的导电性,对可见波段的光透射率高,对红外波段的光反射率高。

这些特性使得ITO在太阳能电池、热反射镜、防反射涂层、气体传感器等领域也有重要的应用。

请注意,虽然ITO具有许多优点,但在某些应用中可能存在一些限制和挑战。

例如,ITO 在酸性和碱性环境中的稳定性较差,可能会受到化学腐蚀的影响。

此外,ITO的制备成本较高,也可能限制其在某些领域的应用。

因此,在设计和选择使用ITO时,需要综合考虑其性能、应用需求和成本等因素。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧化銦錫薄膜之機光電性質分析

On Mechanical and Optoelectric Properties of ITO Thin Films

蔡發達

1

張瑞慶

2

Fa-Da Tsai 聖約翰科技大學 自動化及機電整合研究所

Ruei-Ching Chang 聖約翰科技大學 機械與電腦輔助工程系

法之一。RF / DC Sputter其膜質緻密度、粗糙度以及 附著性均佳,在室溫的條件下即可進行沉積,故可 以搭配塑膠基材的製程。濺鍍的材料利用 In 和 Sn 的 合金製作成靶材或使用相對密度為 99 % 以上,不同 比例的In2O3及SnO 2氧化物結合之靶材,薄膜會有低 電阻率、表面均勻性較佳等特性,但所需的成本提 高。當ITO薄膜在電性與光性達一定品質時開始有相 關改良與增加其光電特性之研究【28-29】,其探討 均以電性與光性為主,且少有針對ITO薄膜之機械性 質與磨耗特性研究之文章,因此本實驗以機械性質 為出發點,對ITO薄膜進行實驗,探討楊氏係數(E)、 硬度(H)、磨耗強度與磨擦係數。磨耗強度與磨擦係 數的實驗結果期許能為觸控式面板(Touch Panel)發生 導電不良原因能有所助益。

2

聖約翰學報 第二十五期 氧化銦錫薄膜之機光電性質分析

A = 24.5hc2

(2.1.1)

而當尖端鈍化導致與原來形狀有所偏差時就須 對下列方程式(2.1.2)做校正。

非常適合量測材料在奈米尺度下的磨耗性質量測。 而藉由儀器偵測到的正向負載與側向負載可進階計 算出摩擦係數,其計算試片的摩擦係數 f ,則實際 關係如 (2.2.1) 式所示,其中 P x 為側向力、 P z 為正向 力。

摘

要

本文探討氧化銦錫薄膜在玻璃基材與PET基材的機光電性質。首先利用射頻磁控濺鍍法,以不 同功率在玻璃基材與PET基材上,沉積一層200 nm厚度的氧化銦錫(Indium Tin Oxide , ITO)薄膜,並 將試片之面電阻控制在150 Ω/□以下,透光率在可見光譜400 ~ 900 nm為70 %以上。再以奈米壓痕儀 及奈米刮痕儀探討其機械性質,實驗中以玻璃基材與PET基材作為對照,比對ITO薄膜在不同基材下 之機械性質與特性。由實驗結果可得知,玻璃基材之楊氏係數與硬度分別為72.93 GPa與6.09 GPa, PET基材為4.70 GPa與0.45 GPa,當基材上沉積一層ITO薄膜後,其楊氏係數與硬度均有增加之趨勢。 以奈米刮痕法實驗結果,相同負載力量下,ITO/PET之磨耗強度大於ITO/玻璃,其刮痕殘留深度為 ITO/PET大於ITO/玻璃。

H=

Pmax A

(2.1.8)

圖2 圓錐形的鑽石探針之2D示意圖 於此,圖中圓錐直徑可由三角形定理得知圓錐 半徑:

2.2刮痕理論 由於奈米薄膜領域的發展伴隨著薄膜材料尺 寸的奈米化,使得傳統量測材料磨耗性質的方法會 產生負載過大及數據不夠精確等問題,所以傳統量 測方式無法適用於奈米尺度下的磨耗性質研究。所 以雙軸向電能轉換器同時具有壓入及側向位移之功 能,且可以控制極小的負載及側向位移的範圍,是 3

f =

px pz

(2.2.1)

2.2.1磨耗特性之導出量 由於本文為探討薄膜磨耗特性,先將A n 、A s 定 義出以便推導刮痕試驗之磨耗係數 ( k ) 及抗磨耗強度 ( R ) 。而本文是使用圓錐鑽石探針,因此將圓中心線 與錐面夾角定義為 θ,壓痕深度則定義為 h,圓錐直 徑定義為 l,圓錐半徑定義為 r,而壓痕投影面積定 義為 A n ,刮痕投影面積設為 A s ,如圖2 所示圓錐 鑽石探針的2D示意圖。

S A= 4 Er

(2.1.5)

而接觸深度 ( h c ) 則由 (2.1.6) 式計算, ε 為 0.72 、 0.75和1,分別是為角錐形、球體型及平面圓柱體型 的幾何常數。

hc = hmax −

Pmax S

(2.1.6)

E r 稱為變形模數(reduced modulus),它包含了試

A = C0 h + C1 hc + C2 h

2 c

1/ 2 c

+ C3 h

1/ 4 c

+ C4 h

1/ 8 c

+ C5 h

1 / 16 c

(2.1.2) 卸載曲線適合用冪集數定律來描述,其實際關 係為下列方程式(2.1.3),其中A、m為常數,h f 為完 全卸載後的壓痕深度,Oliver 和 Pharr首先用卸載時 的負載 - 位移數據經由曲線擬合法算出參數 A 、 m 及

其中 k 為磨耗係數(Coefficient of wear),為硬度 與抗磨耗強度之比值,其關係為:

K=

為:

H R

(2.2.5)

而 R 為抗磨耗強度 (Resistance of wear) ,定義

R=

px As

(2.2.6)

此外比較硬度 H 與摩擦係數 f 的定義,再配合 (2.2.5)及(2.2.6)可表示為:

h f ,在將方程式(2.1.3)微分,初始卸載剛性就可由最 大壓痕深度求得( h = h max )。

P = A( h − hf )

(2.1.3)

初始卸載剛性S = (dP/dh),在卸載曲線初始部分 的斜率關係為式(2.1.4)

S=

dP 2 = E得:

2.實驗理論

2.1 壓痕理論 壓痕理論是最常被使用來分析奈米壓痕量測。 其原理是利用一鑽石壓痕器壓入試片,藉由偵測連 續的荷重及位移曲線(Load-displacement curve),如圖 1所示;硬度及楊氏系數(E)即可由此曲線來決定。

圖1 多數黏彈性材料的共通現象 對一個理想幾何角錐壓痕(Berkovich),其接觸面 積的投影和壓痕的深度關係為:

片(specimen)和壓痕器(indenter)的模數,其關係為:

1 1− = Er E

2

1− + specimen E

2

indenter

(2.1.7)

其中E為彈性係數(Elastic modulus)、 為波松比 (Poisson’s ratio),E indenter 之值為1170 GPa、E indenter 為0.07。而硬度的定義為:

Key words : Indium Tin Oxide; Thin films; Young’s modulus; Hardness; Sheet resistance; Light transmittance.

1

聖約翰學報 第二十五期 氧化銦錫薄膜之機光電性質分析

1.前言

近年來由於半導體製程技術的大幅提升,使得 有機電激發光二極體 (Organic Light-Emitting Diode, OLED)【1】技術在平面顯示器中佔有著非常重要的 地位。其中氧化銦錫(Indium Tin Oxide, ITO) 扮演著 傳導電極的重要角色。 ITO 膜具有較低的電阻,以及在可見光範圍內 有高透光率的特性,近年來被廣泛用在光電元件 上,如液晶顯示器(Liquid Crystal Display , LCD)的 陽極電極【2】、鐵電光傳導儲存裝置 (Ferroelectric Photoconductive Devices)【3】、光電裝置 (Photovoltaic Devices)【4】等。另外,在3C產品中, PDA、e-book、Hand PC、GPS、Mobile Phone等, 其觸控式面板(Touch Panel)皆是ITO薄膜的應用。而 續多太陽能電池(solar cells)的電極,也是使用IYO薄 膜。 ITO 成長方法一般分成下列幾種,溶膠凝膠 (Sol-gel) 【 5-6 】,噴霧熱解 (Spray) 【 7-8 】,濺鍍 (Sputter) 【 9-21 】,蒸鍍 (Evaporation) 【 22-24 】, PLD(Pulse Laser Deposition)【25】,化學氣相沉積 (CVD) 【 26-27 】。各方法有其優缺點,如膠凝膠具 有易加工,製程設備便宜,缺點為高溫製程,噴霧 熱解也有高溫製程之缺點,化學氣相沉積其製得ITO 品質好、產能高,但仍需高溫,且材料易發揮。PLD 所得ITO薄膜品質最為佳,尤以其粗糙度(roughness) 可以控制在 5 Å ,但其設備成本高、產能低。且在 PVD 中得考量其沈膜方式對材料之影響,例如蒸 鍍法雖有較快的沈膜速率,但其原理乃利用金屬熔 融蒸發並與氣體反應後再鍍在基材上,由於銦熔點 (~156 °C)與錫熔點(~232 °C)有相當程度的差異,故沈 膜成份不易控制。由於濺鍍法具有可連續快速生產 高品質薄膜的特性,其製程溫度較其他技術低,且 適用在大面積的各種基板上,故濺鍍法是目前使用 相當普遍的薄膜製造技術。直流濺鍍法 (DC Sputter) 或射頻磁控濺鍍法 (RF Sputter) 皆能得到品質較穩定 的ITO薄膜,因成本較低且製程控制較容易,目前量 產的ITO膜大都採用DC放電方式,但ITO靶材必須非 常緻密以減少放電阻抗。使用射頻放電方式所形成 的電漿密度較高,放電電壓較低,可得到比DC放電 製程電阻值更低的ITO膜,且其薄膜均一性良好,但 設備較貴是其缺點。 隨著真空設備的進步,RF / DC Sputter應用在透 明導電薄膜上也相當的普及,因其製程參數精確且 容易控制,設備成本不高,所以最為廣泛的使用方

k=

關鍵詞:氧化銦錫、薄膜、楊氏係數、硬度、面電阻、透光率

ABSTRACT

Mechanical and optoelectric properties of Indium Tin Oxide (ITO) thin films deposited on glass and PET substrates are studied in this work. A RF magnetron sputter is employed to deposit a 200 nm thickness ITO film on the substrate in which the sheet resistance of the film is controlled under 150 Ω/ and the light transmittance is over 70% at 400~900 nm visible light as well. The mechanical properties of the specimens are subsequently tested by nanoindentation and nanoscratch. The results show that the Young’s modulus and hardness of the glass substrate are 72.93 GPa, 6.09 GPa, and 4.70 GPa, 0.45 GPa for the PET substrate, respectively. Meanwhile, the Young’s modulus and hardness increase when the ITO thin films are deposited. Furthermore, from scratch tests, the wear resistance of ITO/PET is higher than the result of ITO/glass, but the residual depth of ITO/PET is deeper than the one of ITO/glass under constant scratch load.