机械加工通用公差要求

机械加工公差配合

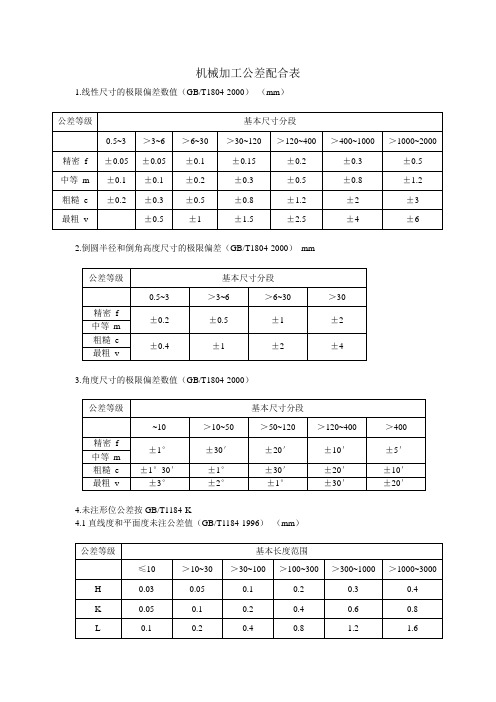

机械加工公差配合表

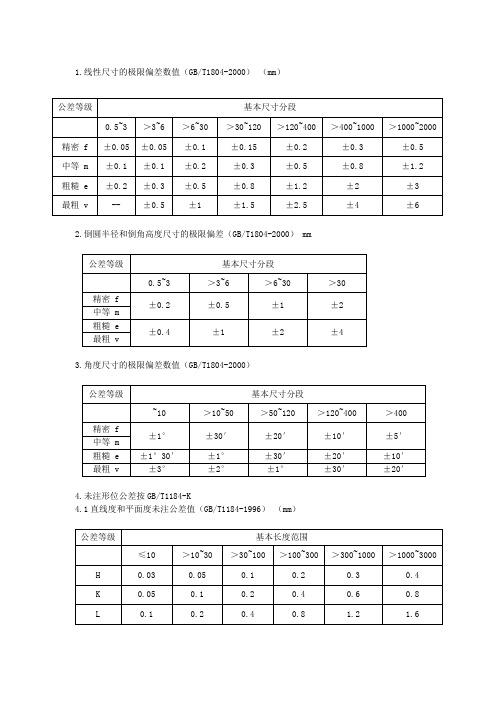

1.线性尺寸的极限偏差数值(GB/T1804-2000)(mm)

2.倒圆半径和倒角高度尺寸的极限偏差(GB/T1804-2000)mm

3.角度尺寸的极限偏差数值(GB/T1804-2000)

4.未注形位公差按GB/T1184-K

4.1直线度和平面度未注公差值(GB/T1184-1996)(mm)

4.2垂直度未注公差值(GB/T1184-1996)(mm)

4.3对称度未注公差值(GB/T1184-1996)(mm)

4.4圆跳动的未注公差值(GB/T1184-1996)(mm)

3.表面粗糙度

零件的表面都应该注明粗糙度的等级。

如果较多的表面具有相同的表面粗糙度等级,则要集中在图样右上角标注,并加“其余”字样。

粗糙度等级的选择,一般可以根据对各表面的工作要求和尺寸精度等级来决定,在满足工作要求的条件下,不得随意提高等级。

1)取样长度和评定长度的选用值(GB/T1031-1995)。

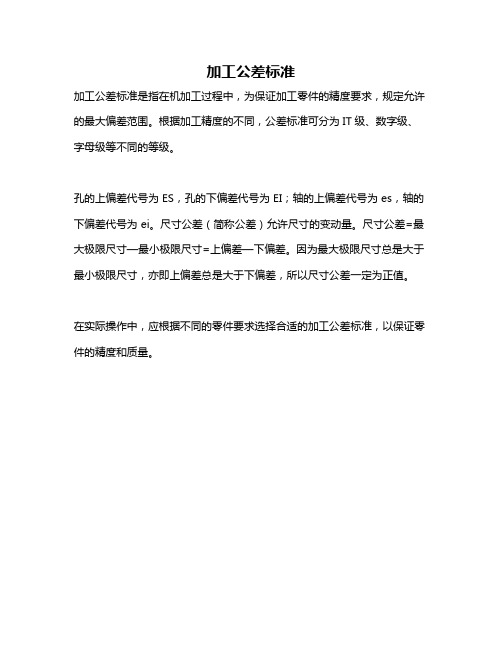

加工公差标准

加工公差标准

加工公差标准是指在机加工过程中,为保证加工零件的精度要求,规定允许的最大偏差范围。

根据加工精度的不同,公差标准可分为IT级、数字级、字母级等不同的等级。

孔的上偏差代号为 ES,孔的下偏差代号为 EI;轴的上偏差代号为 es,轴的下偏差代号为 ei。

尺寸公差(简称公差)允许尺寸的变动量。

尺寸公差=最大极限尺寸—最小极限尺寸=上偏差—下偏差。

因为最大极限尺寸总是大于最小极限尺寸,亦即上偏差总是大于下偏差,所以尺寸公差一定为正值。

在实际操作中,应根据不同的零件要求选择合适的加工公差标准,以保证零件的精度和质量。

各种机械加工自由公差范围

0.2±0.3±0.8±1.5±

0.5±1.2±2.5>400~

1000±0.3±0.8

±2

±4>1000~>2000~±

0.5±1.2

±3

±6-±2±4±8±

0.05±

0.1±0.1±0.3±0.5±

0.2±0.5

±1

尺寸分段

0.5~3>3~6>6~30>30±0.2±

0.5±1±2±0.4±1±2±4

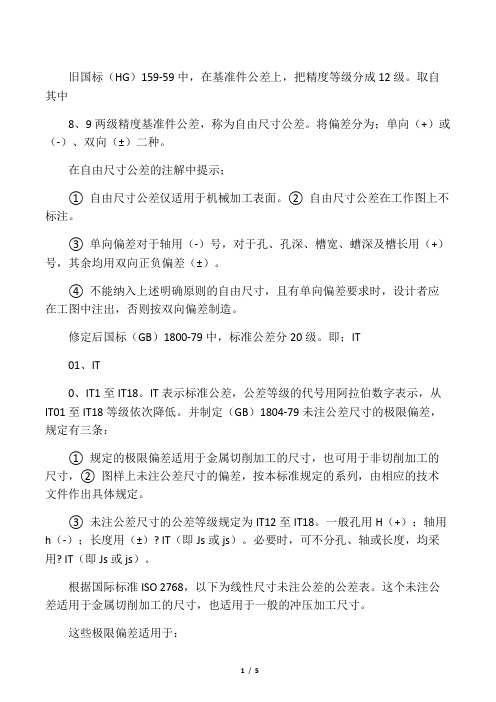

④不能纳入上述明确原则的自由尺寸,且有单向偏差要求时,设计者应在工图中注出,否则按双向偏差制造。

修定后国标(GB)1800-79中,标准公差分20级。即;IT

01、IT

0、IT1至IT18。IT表示标准公差,公差等级的代号用阿拉伯数字表示,从IT01至IT18等级依次降低。并制定(GB)1804-79未注公差尺寸的极限偏差,规定有三条:

基本尺寸0-500mm, 4-18级精度标准公差表。

这些极限偏差不适用于:

·已有其他一般公差标准规定的线性和角度尺寸;

·括号内的参考尺寸;

·矩形框格内的理论正确尺寸。级

f(精密

级)

m(中等

级)

c(粗糙

级)

v(最粗

级)

公差等级f((粗糙

级)

v(最粗

级)

0.5~3±0.05±0.1±0.2

->3~6>120~

>6~30>30~120

①规定的极限偏差适用于金属切削加工的尺寸,也可用于非切削加工的尺寸,②图样上未注公差尺寸的偏差,按本标准规定的系列,由相应的技术文件作出具体规定。

③未注公差尺寸的公差等级规定为IT12至IT18。一般孔用H(+);轴用h(-);长度用(±)?IT(即Js或js)。必要时,可不分孔、轴或长度,均采用? IT(即Js或js)。

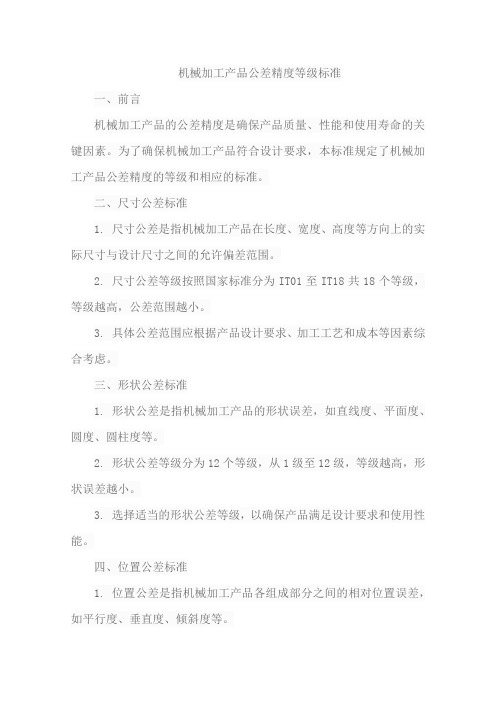

机械加工产品公差精度等级标准

机械加工产品公差精度等级标准一、前言机械加工产品的公差精度是确保产品质量、性能和使用寿命的关键因素。

为了确保机械加工产品符合设计要求,本标准规定了机械加工产品公差精度的等级和相应的标准。

二、尺寸公差标准1. 尺寸公差是指机械加工产品在长度、宽度、高度等方向上的实际尺寸与设计尺寸之间的允许偏差范围。

2. 尺寸公差等级按照国家标准分为IT01至IT18共18个等级,等级越高,公差范围越小。

3. 具体公差范围应根据产品设计要求、加工工艺和成本等因素综合考虑。

三、形状公差标准1. 形状公差是指机械加工产品的形状误差,如直线度、平面度、圆度、圆柱度等。

2. 形状公差等级分为12个等级,从1级至12级,等级越高,形状误差越小。

3. 选择适当的形状公差等级,以确保产品满足设计要求和使用性能。

四、位置公差标准1. 位置公差是指机械加工产品各组成部分之间的相对位置误差,如平行度、垂直度、倾斜度等。

2. 位置公差等级分为11个等级,从1级至11级,等级越高,位置误差越小。

3. 选择适当的位置公差等级,以确保产品装配精度和使用性能。

五、表面粗糙度标准1. 表面粗糙度是指机械加工产品表面微观几何形状的不平度。

2. 表面粗糙度等级分为Ra、Rz、Ry等多种评定参数,每个参数分为不同等级,等级越高,表面越光滑。

3. 选择适当的表面粗糙度等级,以确保产品表面质量和使用性能。

六、材料公差标准1. 材料公差是指机械加工产品所用材料的物理性能、化学成分等与设计要求之间的允许偏差范围。

2. 材料公差标准应根据产品使用环境和性能要求综合考虑,选择符合国家标准和行业标准的材料。

七、热处理公差标准1. 热处理公差是指机械加工产品在热处理过程中产生的尺寸、形状和性能变化与设计要求之间的允许偏差范围。

2. 选择适当的热处理工艺和参数,以确保产品热处理后的稳定性和性能。

八、装配公差标准1. 装配公差是指机械加工产品在装配过程中各零部件之间的相对位置误差和配合间隙。

机械加工自由公差表

1.线性尺寸的极限偏差数值(GB/T1804-2000)(mm)2.倒圆半径和倒角高度尺寸的极限偏差(GB/T1804-2000) mm3.角度尺寸的极限偏差数值(GB/T1804-2000)4.未注形位公差按GB/T1184-K4.1直线度和平面度未注公差值(GB/T1184-1996)(mm)4.2垂直度未注公差值(GB/T1184-1996)(mm)4.3对称度未注公差值(GB/T1184-1996)(mm)4.4圆跳动的未注公差值(GB/T1184-1996)(mm)3.表面粗糙度零件的表面都应该注明粗糙度的等级。

如果较多的表面具有相同的表面粗糙度等级,则要集中在图样右上角标注,并加“其余”字样。

粗糙度等级的选择,一般可以根据对各表面的工作要求和尺寸精度等级来决定,在满足工作要求的条件下,不得随意提高等级。

1)取样长度和评定长度的选用值(GB/T1031-1995)2)轮廓算术平均偏差Ra的数值(GB/T1031-1995)(μm)第1系列 0.012, 0.025, 0.050, 0.10, 0.20, 0.40, 0.80, 1.60, 3.2, 6.3, 12.5, 25, 50, 100第2系列 0.008, 0.010, 0.016, 0.020, 0.032, 0.040, 0.063, 0.080, 0.125, 0.160, 0.25, 0.32, 0.50, 0.63, 1.0, 1.25, 2.0, 2.5, 4.0, 5.0, 8.0, 10.0, 16.0, 20, 32, 40, 63, 80注:尽量选择第1系列3)轮廓最大高度Rz的数值(GB/T1031-1995)(μm)第1系列 0.025, 0.050, 0.100, 0.20, 0.40, 0.80, 1.60, 3.2, 6.3, 12.5, 25, 50, 100,200,400,800,1600,第2系列 0.032, 0.040, 0.063, 0.080, 0.125, 0.160, 0.25, 0.32, 0.50, 0.63, 1.0, 1.25, 2.0, 2.5, 4.0, 5.0, 8.0, 10.0, 16.0, 20, 32, 40, 63, 80,125,160,250,320,500,630。

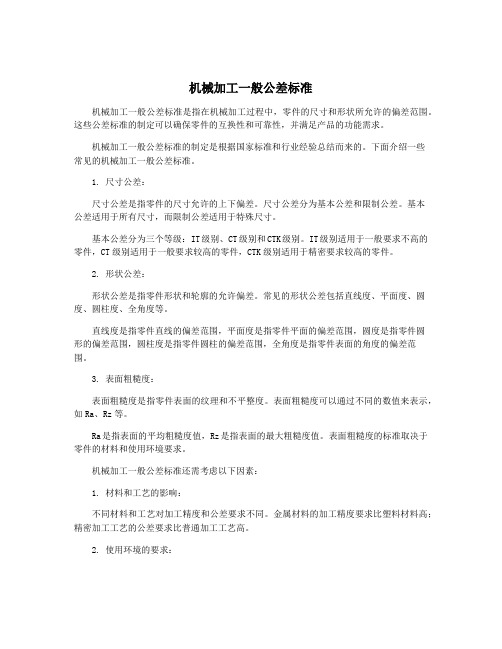

机械加工一般公差标准

机械加工一般公差标准机械加工一般公差标准是指在机械加工过程中,零件的尺寸和形状所允许的偏差范围。

这些公差标准的制定可以确保零件的互换性和可靠性,并满足产品的功能需求。

机械加工一般公差标准的制定是根据国家标准和行业经验总结而来的。

下面介绍一些常见的机械加工一般公差标准。

1. 尺寸公差:尺寸公差是指零件的尺寸允许的上下偏差。

尺寸公差分为基本公差和限制公差。

基本公差适用于所有尺寸,而限制公差适用于特殊尺寸。

基本公差分为三个等级:IT级别、CT级别和CTK级别。

IT级别适用于一般要求不高的零件,CT级别适用于一般要求较高的零件,CTK级别适用于精密要求较高的零件。

2. 形状公差:形状公差是指零件形状和轮廓的允许偏差。

常见的形状公差包括直线度、平面度、圆度、圆柱度、全角度等。

直线度是指零件直线的偏差范围,平面度是指零件平面的偏差范围,圆度是指零件圆形的偏差范围,圆柱度是指零件圆柱的偏差范围,全角度是指零件表面的角度的偏差范围。

3. 表面粗糙度:表面粗糙度是指零件表面的纹理和不平整度。

表面粗糙度可以通过不同的数值来表示,如Ra、Rz等。

Ra是指表面的平均粗糙度值,Rz是指表面的最大粗糙度值。

表面粗糙度的标准取决于零件的材料和使用环境要求。

机械加工一般公差标准还需考虑以下因素:1. 材料和工艺的影响:不同材料和工艺对加工精度和公差要求不同。

金属材料的加工精度要求比塑料材料高;精密加工工艺的公差要求比普通加工工艺高。

2. 使用环境的要求:零件所使用的环境和所需功能要求的不同,决定了公差的大小。

高速旋转机械的零件需要更高的公差要求,以确保安全和性能。

3. 零件的功能要求:不同零件的功能要求不同,公差标准也会有所不同。

连接件的公差要求较高,以确保连接的牢固性;密封件的公差要求较高,以确保密封的可靠性。

机械加工一般公差标准是确保零件工作性能和质量的重要指标。

在制定公差标准时,需要考虑材料、工艺、使用环境和功能要求等因素,以保证零件的稳定性和可靠性。

机械加工通用技术要求规范

机械加工通用技术规范1.目的1.1 对机加工产品质量控制,以确保满足公司的标准和客户的要求。

1.2 本标准规定了各种机械加工应共同遵守的基本规则。

2.范围适用所有机加工产品,和对供应商机加工产品的要求及产品的检验。

3.定义A级表面:产品非常重要的装饰表面,即产品使用时始终可以看到的表面。

B级表面:产品的内表面或产品不翻动时客户偶尔能看到的表面。

C级表面:仅在产品翻动时才可见的表面,或产品的内部零件。

4.规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 3-1997 普通螺纹收尾、肩距、退刀槽和倒角GB/T 145-2001 中心孔GB/T 197-2003 普通螺纹公差GB/T 1031-2009 产品几何技术规范(GPS) 表面结构轮廓法表面粗糙度参数及其数值GB/T 1182-2008 产品几何技术规范(GPS) 几何公差形状、方向、位置和跳动公差标注GB/T 1184-1996 形状和位置公差未注公差值GB/T 1568-2008 键技术条件GB/T 1804-2000 一般公差未注公差的线性和角度尺寸的公差GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 4249-2009 产品几何技术规范(GPS) 公差原则GB/T 5796.4-2005 梯形螺纹第4部分:公差Q/JS Jxx.xx-2012 不合格品控制程序Q/JS Jxx.xx-2012 机柜半成品钣金件下料技术要求5.术语和定义GB/T 1182-2008给出的术语和定义及下列术语和定义适用于本文件。

5.1切削加工用切削工具(包括刀具、磨具和磨料)把坯料或工件上多余的材料层切去成为切屑,使工件获得规定的几何形状、尺寸和表面质量的加工方法。

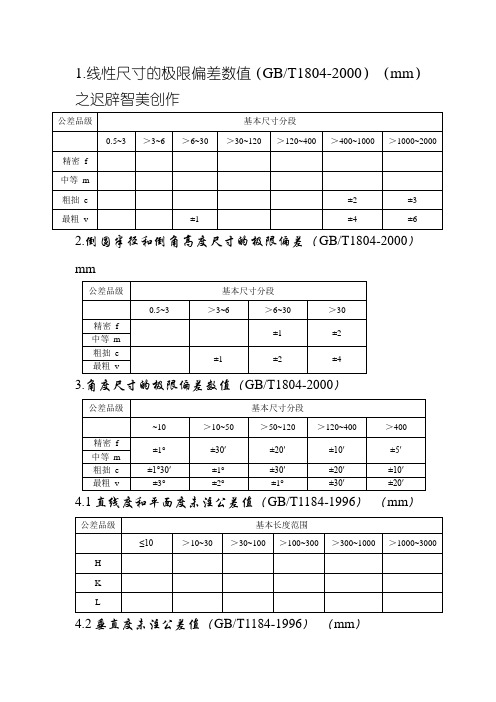

机械加工自由公差表

1.线性尺寸的极限偏差数值(GB/T1804-2000)(mm)之迟辟智美创作2.倒圆半径和倒角高度尺寸的极限偏差(GB/T1804-2000)mm3.角度尺寸的极限偏差数值(GB/T1804-2000)4.1直线度和平面度未注公差值(GB/T1184-1996)(mm)4.2垂直度未注公差值(GB/T1184-1996)(mm)4.3对称度未注公差值(GB/T1184-1996)(mm)4.4圆跳动的未注公差值(GB/T1184-1996)(mm)3.概况粗拙度零件的概况都应该注明粗拙度的品级.如果较多的概况具有相同的概况粗拙度品级,则要集中在图样右上角标注,并加“其余”字样.粗拙度品级的选择,一般可以根据对各概况的工作要求和尺寸精度品级来决定,在满足工作要求的条件下,不得随意提高品级.1)取样长度和评定长度的选用值(GB/T1031-1995)2)轮廓算术平均偏差Ra的数值(GB/T1031-1995)(μm)第1系列0.012, 0.025, 0.050, 0.10, 0.20, 0.40, 0.80, 1.60, 3.2, 6.3, 12.5, 25, 50, 100第2系列0.008, 0.010, 0.016, 0.020, 0.032, 0.040, 0.063, 0.080, 0.125, 0.160, 0.25, 0.32, 0.50, 0.63, 1.0, 1.25, 2.0, 2.5, 4.0, 5.0, 8.0, 10.0, 16.0, 20, 32, 40, 63, 80注:尽量选择第1系列3)轮廓最年夜高度Rz的数值(GB/T1031-1995)(μm)第1系列0.025, 0.050, 0.100, 0.20, 0.40, 0.80, 1.60, 3.2, 6.3, 12.5, 25, 50, 100,200,400,800,1600,第2系列0.032, 0.040, 0.063, 0.080, 0.125, 0.160, 0.25, 0.32, 0.50, 0.63, 1.0, 1.25, 2.0, 2.5, 4.0, 5.0, 8.0, 10.0, 16.0, 20, 32, 40, 63, 80,125,160,250,320,500,630。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.螺纹的要求

2.1 完整螺纹长度公差(极限)P:螺距(摘自Q/YT 022.1 —1992)

2.2螺纹表面不允许有裂纹、碰痕、氧化皮等缺陷,孔口应去除毛刺;

2.3攻螺纹前必须倒角,若无特别要求,倒角至螺纹大径;

2.4螺纹侧面不得有妨碍螺纹综合量规自由旋入的碰伤,毛刺以及影响使用的凹痕,牙不完整等

缺陷;

3.1机械加工后的零部件,应符合产品图样,有关技术文件及本标准的规定;

3.2零部件的已加工表面,不允许有磕、碰、伤及锈蚀现象;

3.3除图样或技术要求外,加工的零部件必须去除毛刺、飞边,R不大于0.5 ;

3.4钻孔后孔口必须去毛刺,倒角0.1〜0.3 X 45度;

3.5精加工后的零件,不允许有因热处理后引起的退火、烧伤及裂纹等现象;

3.6零部件精加工面,加工完成后应及时涂防锈油(脂),进行防锈处理,防止锈蚀;

3.7零部件在工序转移与运输过程中,应备有工位器具,以防磕碰伤;

3.9机械加工表面划痕要求如下:

4.1机械加工零件未注公差尺寸的公差(摘自Q/YT 022.1 —1992)(mr)i

4.2切削加工孔的中心距和孔与边缘距离的的尺寸公差(摘自Q/YT 022.1 —1992)(mm

4.3圆角半径及倒角未注公差尺寸的公差(摘自Q/YT 022.1 —1992)(mm

4.4直线度和平面度未注公差值(摘自GB/T1184-1996)(mm)

注:若无特殊要求,优选K级

4.5 垂直度未注公差值(摘自GB/T1184-1996)(mm)

注:若无特殊要求,优选K级

4.6对称度未注公差值(摘自GB/T1184-1996)(mm)

注:若无特殊要求,优选K级

4.7圆跳动未注公差值(摘自GB/T1184-1996)(mm)

注:若无特殊要求,优选K级

5.其他。