蜗轮蜗杆软件说明书

机械设计课程设计单级蜗轮蜗杆减速器说明书

目录一设计任务书 (1)二传动方案的拟定 (2)三电动机的选择和传动装置的运动和动力学计算 (3)四传动装置的设计 (6)五轴及轴上零件的校核计算 (11)1 蜗杆轴及其轴上零件的校核计算 (11)2 蜗轮轴及其轴上零件的校核计算 (14)六啮合条件及轴承的润滑方法、润滑机的选择 (16)七密封方式的选择 (18)八减速器的附件及其说明 (21)九设计小结 (23)十参考文献 (24)第一章.设计任务书1.1设计题目设计用于带速传输机的传动装置。

1.2工作原理及已知条件工作原理:工作传动装置如下图所示:设计数据:运输带工作拉力F=2500N运输带工作速度v=1.10m/s卷筒直径D=400mm工作条件:连续单向运转,工作时轻微冲击,灰尘较少;运输带速度允许误差±5%;一班制工作,3年大修,使用期10年(卷筒支承及卷筒与运输带间的摩擦影响在运输带工作拉力F中已考虑)。

加工条件:批量生产,中等规模机械厂,可加工7~8级齿轮。

设计工作量:1.减速器装配图1张;2.零件图1~3张;3.设计说明书1.3原始数据已知条件传送带工作拉力F(N) 传送带工作速度v(m/s)滚筒直径D(mm)参数2500 1.10 4001-电动机2、4-联轴器3-一级蜗轮蜗杆减速器5-传动滚筒6-输送带第二章. 传动方案选择2.1传动方案的选择该工作机采用的是原动机为Y系列三相笼型异步电动机,三相笼型异步电动机是一般用途的全封闭自扇冷式电动机,电压380 V,其结构简单、工作可靠、价格低廉、维护方便;另外其传动功率大,传动转矩也比较大,噪声小,在室内使用比较环保。

因为三相电动机及输送带工作时都有轻微振动,所以采用弹性联轴器能缓冲各吸振作用,以减少振动带来的不必要的机械损耗。

总而言之,此工作机属于小功率、载荷变化不大的工作机,其各部分零件的标准化程度高,设计与维护及维修成本低;结构较为简单,传动的效率比较高,适应工作条件能力强,可靠性高,能满足设计任务中要求的设计条件及环境。

一级蜗轮蜗杆课程设计说明书

机械设计说明书题目:一级蜗杆减速器设计学校:系别:机械学院专业: 学生姓名:学号:指导教师:目录摘要 (4)1.蜗轮蜗杆减速器的介绍 (4)1.1蜗轮蜗杆减速器简介 (4)1.2蜗杆传动特点 (5)2总体传动方案的选择与分析 (5)2.1传动方案的选择 (5)2.2传动方案的分析 (6)2.3电动机的选择 (7)2.3.1. 电动机功率的确定 (7)2.3.2. 确定电动机的转速 (7)3.传动装置运动及动力参数计算 (8)3.1 各轴的转速计算 (8)3.2. 各轴的输入功率 (9)3.3 各轴的输入转矩 (9)4.蜗轮蜗杆的设计,三维结构及其参数计算 (10)4.1蜗轮三维图 (10)4.2蜗杆三维结构 (12)4.3传动参数 (12)4.4蜗轮蜗杆材料及强度计算 (13)4.5计算相对滑动速度与传动效率 (13)4.6确定主要集合尺寸 (14)4.7热平衡计算 (14)4.8蜗杆传动的几何尺寸计算 (15)5联轴器选择与轴承的设计计算与校核 (16)5.1联轴器的选择 (16)5.1.1载荷计算 (16)5.1.2选择联轴器的型号 (16)5.2轴承的选择及校核与三维图 (17)5.2.1蜗轮的轴承 (17)5.2.2蜗杆的轴承 (18)5.2.3初选输入轴的轴承型号 (18)5.2.5计算轴承内部轴向力 (19)5.2.6计算轴承的轴向载荷 (19)5.2.7计算当量动载荷 (19)5.2.8计算轴承实际寿命 (20)6轴的结构设计 (21)6.1蜗杆工程图如下: (21)6.2蜗杆轴的径向尺寸的确定 (21)6.3蜗杆轴的轴向尺寸的确定 (22)6.4蜗轮轴的结构造型如下: (22)6.5蜗轮轴的轴上零件的定位、固定和装配 (23)6.6蜗轮轴的径向尺寸的确定 (23)6.7蜗轮轴的轴向尺寸的确定 (23)6.8蜗轮的强度校核 (24)7键连接设计计算 (26)7.1蜗杆连接键 (26)7.2蜗轮键的选择与校核 (27)8 减速器箱体结构设计 (27)9减速器润滑的概要说明 (30)9.1减速器的结构 (30)9.2减速箱体的结构 (30)9.3速器的润滑与密封 (31)10减速器零件的三维建模 (32)10.1减速器蜗杆的三维模型 (32)10.2减速器蜗轮的三维模型 (32)10.3 减速器箱体的三维模型 (33)10.4其他零件三维模型成型 (34)10.4.1 轴承的三维模型成型 (34)10.4.2 轴承盖、油标、通气塞的三维模型 (34)11.蜗轮蜗杆装配体三维图和爆炸图 (35)11.1装配图 (35)11.2爆炸图 (36)12.各个零件图结构 (36)13.参考文献 (38)致谢 (39)摘要蜗轮蜗杆减速器的计算机辅助机械设计,计算机辅助设计及辅助制造(CAD/CAM)技术是当今设计以及制造领域广泛采用的先进技术,通过本课题的研究,将进一步深入地对这一技术进行深入地了解和学习。

蜗轮蜗杆减速器说明书

机械设计课程设计设计题目:单级蜗杆减速器专业班级:机械0702学生姓名:熊明春学生学号:指导教师:岳大鑫设计时刻:目录设计任务书---------------------------------------------------------------3整体方案设计------------------------------------------------------------41.传动方案拟定---------------------------------------------------------------42.电动机的选择---------------------------------------------------------------43.传动系统的运动和动力参数---------------------------------------------5传动零件的设计计算1.蜗轮蜗杆初选-----------------------------------------------------------72.联轴器的选择计算-----------------------------------------------------103.转动轴承的选择和寿命计算-----------------------------------------11 4.轴的设计计算和校核--------------------------------------------------15●减速器箱体及附件的设计1.箱体设计--------------------------------------------------------------------202.键的选择及校核-------------------------------------------------------------213.螺栓的选择-------------------------------------------------------------------224.润滑和密封形式的选择,润滑油和润滑脂的选择-------------------235.设计小结--------------------------------------------------------------------25●参考资料1参考资料-----------------------------------------------------------------------25设计任务书1.设计题目:带式运输机传动装置的设计2.带式运输机工作原理及传动方案如图:3.已知条件:1)工作条件:两班制,持续单向运转,载荷较平稳,室内工作,有粉尘,环境最高温度35度。

两级蜗轮蜗杆减速器说明书(课程设计)

原始数据:钢绳拉力kN F /钢绳速度)min/(1-⋅m v 卷筒直径mm D /178330工作条件:连续单向运转,工作时有轻微振动,小批量生产,单班制工作,使用期限8年,运输带速度允许误差为±5%1.电机选择工作机所需输入功率817100060 2.34100010000.97w w Fv P kw η⨯⨯===⨯所需电动机的输出功率d p3.54wd aP P kw η==传递装置总效率2412345a ηηηηηη= 式中:1η:蜗杆的传动效率0.752η:每对轴承的传动效率0.983η:直齿圆柱齿轮的传动效率0.974η:联轴器的效率0.995η:卷筒的传动效率0.96所以 420.750.980.970.990.6577a n =⨯⨯⨯=2.343.5578kw 0.6577d P ==故选电动机的额定功率为4kw8100060601000607.72min 3.14330v n r D π⨯⨯==⨯⨯=⨯卷357407.72(162.121544)minn i i n r ==⨯⨯= 卷蜗齿卷()()符合这一要求的同步转速有750r/min , 1000r/min , 1500r/min 电机容量的选择比较:表1.1 电动机的比较方案 型号 额定功率 /kw 同步转速 /r/min 满载转速 /r/min重量 价格 1Y160M 1-84750720重高2.34w p kw =3.54d p kw =0.6577a η=7.72/minn r =卷2Y132M 1-641000960中中3 Y112M-4 4 1500 1440 轻 低考虑电动机和传动装置的尺寸 重量及成本,可见第二种方案较合理,因此选择型号为:Y132M 1-6D 的电动机。

2.选择传动比2.1总传动比960124.357.72a n i n ===满卷2.2减速装置的传动比分配124.35a i i i ==蜗齿所以31.0875i =蜗 4i =齿3.各轴的参数将传动装置各轴从高速到低速依次定为I 轴 II 轴 III 轴 IV 轴 :I -0η、II I -η、 、III II -η 、V III -η 依次为电动机与I 轴 I 轴与II 轴 II 轴与III 轴 III 轴与V 轴的传动效率 则: 3.1各轴的转速960/min I n r =96030.8806/min 31.0875II n n r i ===满蜗30.8806/min III II n n r ==327.72/min 4.01III IV n n r i ===齿3.2各轴的输入功率Ⅰ轴 kw P P I d I 5222.399.05578.30=⨯==-ηⅡ轴 kw P P II I I II 5888.28.9075.05222.3=⨯⨯==-η Ⅲ轴kwP P III II II III 5117.28.9099.05888.2=⨯⨯==-ηⅣ轴kwP P V III III IV 3876.28.9097.05117.2=⨯⨯==-η3.3各轴的输出功率Ⅰ轴 kw P P I I I 4518.398.05222.30=⨯==-η Ⅱ轴 kw P P II I II II 5370.298.05888.2=⨯==-η Ⅲ轴 kw P P III II II III 4615.298.05117.2=⨯==-η Ⅳ轴 kw P P V III III IV 3398.298.03876.2=⨯==-η3.4各轴的输入转矩电动机 m N n P T d d ⋅=⨯==927.335960578.5395509550满 Ⅰ轴 m N N P T III ⋅==388.0359550Ⅱ轴 m N N P T IIIIII ⋅==119.68009550Ⅲ轴 m N N P T IIIIIIIII ⋅==536.77769550Ⅳ轴 m N N P T III⋅==280.529539550卷卷 3.5各轴的输出转矩电动机 m N T d ⋅=927.335 Ⅰ轴 m N N P T III ⋅==380.3349550124.35a i =31.0875i =蜗4i =齿Ⅱ轴 m N N PT IIII II⋅==997.57849550Ⅲ轴 m N N P T IIIIIIIII ⋅==185.27619550Ⅳ轴 m N N P T III⋅==574.428949550卷卷 3.6各轴的运动参数表表3.1 各轴的运动参数表轴号 功率)(kw P 转矩(N·m) 转速(r/min) 传动i效率η输入 输出 输入 输出 电机轴 4 3.5578 35.3927 960 10.991轴 3.5233 3.4579 35.038834.338096031.08752轴2.58892.2571800.620 784.5997 30.88060.73513轴 2.5117 2.4615 776.754 761.2185 30.8806 0.9702 4卷轴 2.38762.33982953.53 2894.4577.720.95064.蜗轮蜗杆的选择,5233.3kw P = ,875.031=i m in /960r n =4.1选择蜗轮蜗杆的传动类型根据GB/T10085—1998 选择ZI4.2选择材料蜗杆选45钢,齿面要求淬火,硬度为45-55HRC. 蜗轮用ZCuSn10P1,金属模制造。

蜗轮蜗杆减速机使用说明书手册使用说明书减速机

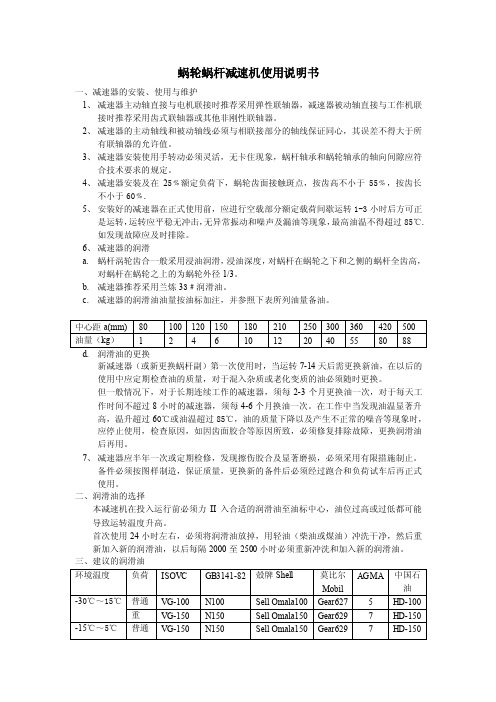

蜗轮蜗杆减速机使用说明书一、减速器的安装、使用与维护1、减速器主动轴直接与电机联接时推荐采用弹性联轴器,减速器被动轴直接与工作机联接时推荐采用齿式联轴器或其他非刚性联轴器。

2、减速器的主动轴线和被动轴线必须与相联接部分的轴线保证同心,其误差不得大于所有联轴器的允许值。

3、减速器安装使用手转动必须灵活,无卡住现象,蜗杆轴承和蜗轮轴承的轴向间隙应符合技术要求的规定。

4、减速器安装及在25﹪额定负荷下,蜗轮齿面接触斑点,按齿高不小于55﹪,按齿长不小于60﹪.5、安装好的减速器在正式使用前,应进行空载部分额定载荷间歇运转1-3小时后方可正是运转,运转应平稳无冲击,无异常振动和噪声及漏油等现象,最高油温不得超过85℃.如发现故障应及时排除。

6、减速器的润滑a.蜗杆涡轮齿合一般采用浸油润滑,浸油深度,对蜗杆在蜗轮之下和之侧的蜗杆全齿高,对蜗杆在蜗轮之上的为蜗轮外径1/3。

b.减速器推荐采用兰炼33﹟润滑油。

c.减速器的润滑油油量按油标加注,并参照下表所列油量备油。

新减速器(或新更换蜗杆副)第一次使用时,当运转7-14天后需更换新油,在以后的使用中应定期检查油的质量,对于混入杂质或老化变质的油必须随时更换。

但一般情况下,对于长期连续工作的减速器,须每2-3个月更换油一次,对于每天工作时间不超过8小时的减速器,须每4-6个月换油一次。

在工作中当发现油温显著升高,温升超过60℃或油温超过85℃,油的质量下降以及产生不正常的噪音等现象时,应停止使用,检查原因,如因齿面胶合等原因所致,必须修复排除故障,更换润滑油后再用。

7、减速器应半年一次或定期检修,发现擦伤胶合及显著磨损,必须采用有限措施制止。

备件必须按图样制造,保证质量,更换新的备件后必须经过跑合和负荷试车后再正式使用。

二、润滑油的选择本减速机在投入运行前必须力II入合适的润滑油至油标中心,油位过高或过低都可能导致运转温度升高。

首次使用24小时左右,必须将润滑油放掉,用轻油(柴油或煤油)冲洗干净,然后重新加入新的润滑油,以后每隔2000至2500小时必须重新冲洗和加入新的润滑油。

MATLAB课程设计说明书涡轮蜗杆设计校核软件

MATLAB课程设计涡轮蜗杆设计校核软件学生姓名指导教师专业系部所在单位:::::武杰民孙建亮工程设计与分析机械工程系燕山大学里仁学院目录第1章简介 (2)1.1 ··············································································错误!未定义书签。

1.2 ··············································································错误!未定义书签。

机械设计课程设计单级蜗轮蜗杆减速器说明书(DOC)

课程设计报告课程名称:机械基础设计题目:一级蜗杆传动设计系别:机电工程系专业班级:机电设备二班学生姓名:司海强学号: 020******* 指导老师:隋冬杰设计时间: 2012年12月河南质量工程职业学院河南质量工程职业学院《机械基础》课程设计任务书目录一传动方案的拟定 (3)二电动机的选择和传动装置的运动和动力学计算 (5)三传动装置的设计 (8)四轴及轴上零件的校核计算 (12)1 蜗杆轴及其轴上零件的校核计算 (12)2 涡轮轴及其轴上零件的校核计算 (15)五轴承等相关标准件的选择 (17)六密封方式的选择 (20)七参考资料 (23)第二章. 传动方案选择及机构运动简图2.1传动方案的选择该工作机采用的是原动机为Y系列三相笼型异步电动机,三相笼型异步电动机是一般用途的全封闭自扇冷式电动机,电压380 V,其结构简单、工作可靠、价格低廉、维护方便;另外其传动功率大,传动转矩也比较大,噪声小,在室内使用比较环保。

因为三相电动机及输送带工作时都有轻微振动,所以采用弹性联轴器能缓冲各吸振作用,以减少振动带来的不必要的机械损耗。

总而言之,此工作机属于小功率、载荷变化不大的工作机,其各部分零件的标准化程度高,设计与维护及维修成本低;结构较为简单,传动的效率比较高,适应工作条件能力强,可靠性高,能满足设计任务中要求的设计条件及环境。

2.2机构运动简图电动机联轴器蜗杆减速器联轴器滚筒输送带第三章. 电动机的选择和运动参数的计算3.1电动机的选择1. 选择电动机的类型按工作要求和条件选取Y 系列一般用途全封闭自扇冷鼠笼式三相异步电动机。

2.选择电动机容量(1)工作机各传动部件的传动效率及总效率查《机械设计课程设计》表2.3各类传动、轴承及联轴器效率的概略值,减速机构使用了一对滚动球轴承,一对联轴器和单线蜗轮蜗杆机构,各机构传动效率如下:)(99.0一对滚动球轴承=η; 995.0~99.0=η联轴器; 80.0=η四线涡轮蜗杆减速机构的总效率776.0~768.022=⨯⨯=ηηηη轴承单线蜗轮蜗杆联轴器总(2)选择电动机的功率所选电动机的额定功率应该等于或稍大于工作要求的功率。

蜗轮蜗杆减速器设计说明书

7计算模数m,m= ×d1/Z1=×29=,∴取m=6

3、按齿根弯曲强度设计

由m≥{(2KT1/φd·Z12)·(YFaYSa/[бF])}1/3

⑴确定公式内的各计算数值

1由图10-20c查得小齿轮弯曲疲劳强度极限бFE1=500 mpa,大齿轮弯曲疲劳强度极限бFE2=380 mpa。

∵бf≤ [бf],∴符合要求

6、验算效率η

η=~ tanγ/tan(γ+ψ)

γ=。;ψv=arctan fv;fv与相对滑速度Vs有关

Vs=πd1n1/60×1000 cosγ=π×80×960/60×1000。= m/s

从表11-8中用插值法查得fv=,ψv=,代入式中得η=>,大于原估计值,因式不用重算。

⑴确定公式内的各计算数值

1试选载荷系数Kt=

2计算小齿轮转矩,由先前算得T3=842790N·mm

3由表10-7选齿宽系数φd=1

4由表10-6查得材料的弹性影响系数 mpa1/2

5由图10-21d 查得小齿轮的接触疲劳强度极限бHlim1=600 mpa;大齿轮接触疲劳强度极限бHlim2=550 mpa

6计算应力循环次数N1=60×32×(10×250×16×=;N2=/=×106

7由图10-19取接触疲劳强度寿命系数KHN1=; KHN1=

8

9计算接触疲劳许用应力,取失效概率为1%,安全系数S=1,

[бH]1= KHN1·бlim1/S=×600 mpa=774 mpa

[бH]2= KHN2·бlim2/S=×550 mpa=583 mpa

十二、设计小结………………………………………………………22

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目 录第一章蜗轮软件 (1)第一节引言 (1)第二节参数输入 (4)第四节测量项目选择 (9)第五节系统复位和测头标定 (10)第六节系统自检 (11)第七节结果显示 (13)第八节结果存盘 (15)第九节打印输出 (16)第十节文件管理结果复现 (17)第十一节评估参数 (18)第二章蜗杆软件 (21)第一节 引 言 (21)第二节蜗杆类型 (24)第三节蜗杆参数 (27)第四节系统复位和测头标定 (31)第五节系统自检 (32)第六节结果显示 (34)第七节结果存盘 (35)第八节打印输出 (36)第九节结果调盘结果复现 (37)第十节 评估参数 (38)第一章 蜗 轮 软 件第一节 引 言1.1软件运行环境圆柱齿轮测量软件系统运行的硬件环境以精达公司为测量仪器配置的计算机硬件为准。

1.2软件安装将JD 齿轮测量中心蜗轮软件解压到D 盘根目录下的《精达软件系统》文件夹内(如果这个文件夹内有这个软件,直接把原来的替换即可),同时将相应的仪器配置文件拷贝到D 盘根目录下,安装完成。

1.3软件功能1.采用基准样板校正仪器精度;2.蜗轮误差评值(包括总误差、形状误差、斜率误差、鼓形量、齿距误差等);3.参数输入、参数存盘、参数调盘、测量设置、文件管理、结果复现、系统复位、测头标定、系统自检、操作提示、过程显示、报告单打印等。

1.4测量项目齿廓profile : αf f 齿廓形状误差 Profile form error αf fαH f 齿廓斜率误差Profile angle error αH f αF 齿廓总误差 Profile total error αFαC齿廓鼓形评定 Profile crowning αC 周节pitch : p F累计误差 Cumulative pitch error p Fpt f 齿距误差 Adjacent pitch error pt fu f相邻齿距差 Difference between adjacent pitchs u f 径 跳Fr : r F 径跳 Runout error r F1.5注意:1 打开电源时,需先打开计算机的电源,然后打开仪器电源。

等仪器初始化完成后,再加伺服ON。

2在进行测头校正之前,请检查“参数输入”界面内“测头直径”的值,是否与仪器现在安装的测头的直径相同。

第二节参数输入2.1参数输入打开蜗轮软件,在主界面中选中被测蜗轮的类型后,单击确定按钮,进入参数输入界面,如图2.1所示:图2.1 参数输入图2.2 蜗轮参数输入文件名:由数字、字母、中文、下划线及标点符号组成,最多有21个字符;齿轮号No :由数字、字母、中文、下划线及标点符号组成;蜗杆头数Z1:与蜗轮配对的蜗杆的头数。

蜗轮齿数(Number of teeth)2Z :模数(Module )n M :蜗轮的轴向模数蜗杆齿形角(profile angle )α:蜗杆导程角(reference lead angle ))/(Z +−γ:蜗轮齿宽(Face width )B :蜗轮的实际齿宽;变位系数(Modification coefficients )n X :顶圆直径(Tip diameter of worm wheel )e d :根圆直径(root diameter of worm wheel )f d :全齿高(total depth )h :测头直径c d :测头型式:球型或者锥形。

角度输入方式:1.度分秒采用度分秒格式时,输入的螺旋角和压力角按照度分秒的方式显示,输入时,度、分、秒之间用标点符号或者英文字母隔开。

2.度格式采用度格式时,输入的螺旋角和压力角按照角度的方式显示,正常输入。

2.2测量位置计算蜗杆参数输入完毕后,需要进行测量计算,得到蜗轮的测量参数。

蜗杆参数输入完毕后,单击标准计算。

图2.3 2.3齿形测量参数通过2.3的操作得到齿形测量参数如下图:图2.4 齿形测量参数计算之后,根据需要调节起测、起评、终评和终测的位置,还可以调节合适的误差放大比和长度放大比。

2.4齿距测量参数图2.5 齿距测量参数可以在该界面中调节合适的齿距误差放大比。

2.5测量位置设定测量之前,要设定好如下位置:上端面高度、齿形测量截面、齿距测量截面和齿距测量位置。

如图2.6所示:图2.6 测量位置设定上端面高度人工输入,齿形测量截面、齿距测量截面和齿距测量位置通过测量位置计算得到。

第三节测量设置3.1测量设置的进入图3.1 测量设置3.2测量设置的功能测量设置中可以设置齿轮测量的评值方法、测量进入动作、测量结果显示、打印背景和显示方式。

3.3测量设置说明3.3.1测量误差评定方式四点固定:根据齿轮的起测,起评,终评,终测四点进行评定;自动评值:根据工件实际形式自动推算出评定点。

3.3.2测头进入方式启动测量后测头的进入方式有两种选择:自动进入和手动进入。

自动进入:选择自动进入时,启动测量后测头自动移动到齿顶圆的位置,并自动进入齿槽,自动寻找齿面。

手动进入:选择手动进入时,启动测量后测头自动停到外圆位置,需要人为的对准齿槽,按开始测量键继续进行测量,另外,当选择手动进入时,标定测头时会停在校准块的中部,按开始测量键后才可继续测头标定。

3.3.3测量结果的打印自动打印:选择自动打印,测量完成后,直接打印报告单。

选择打印:测量完成后,可人为选择打印。

3.3.4测量结果打印时间测量时间:打印报告单上显示的是测量时的时间;当前时间:打印报告单上显示的是当前的时间。

3.3.5测量结果保存方式选择保存:当测量完后,只有选择结果存盘时才会把测量结果保存。

自动保存:每次测量结束时,都会把结果自动保存在默认文件夹里,文件名以图号+时间命名。

3.3.6结果显示背景选择黑色背景:结果显示和打印的背景为黑色。

标尺网格:结果显示和打印的背景为网格。

3.3.7齿形齿向结果显示同屏显示:齿形齿向的测量误差曲线在同一屏幕上显示,为同屏显示。

分屏显示:齿形齿向的测量误差曲线不在同一屏幕上显示,分别在不同屏幕上显示。

3.3.8评值输出线型选择中线:测量误差曲线的输出,以最小二乘法计算出误差中线,并显示。

包络线:显示以起评、终评、测量曲线的最大误差和最小误差为界限,画出的一条边框。

第四节测量项目选择图4.1测量项目选择可以测量的项目有齿形和齿距齿形测量分为:标准四齿、标准三齿、标准二齿和单齿,同时又可以选择测量左齿面或者右齿面。

若齿形不测,选择不测量。

如果左右面和不测量均不选,则左右面均测量。

齿距测量有四种选择:标准双面、左齿面、右齿面和不测量。

第五节系统复位和测头标定5.1系统复位打开伺服-on后,进入程序主界面,首先进行系统复位。

系统复位可以使用控制面板系统复位按键,也可以单击主界面上的系统复位按键,也可以使用F4功能键,系统复位可以在主界面,参数输入界面,或者测量设置界面中进行。

系统复位提示框如下:图5.1系统复位5.2测头标定系统复位,测头标定都是测量之前的准备过程。

测头标定前要输入测头的直径和测头的类型,确保测头的直径和类型与当前仪器安装的测头一致,如果当前测头被碰弯,请重新标定测头。

测头的直径也可以在系统复位后再输入。

测头标定提示框如下图所示:图5.2测头标定第六节系统自检6.1系统自检的进入在齿轮主界面中单击“系统自检”,即可弹出自检对话框;通过按F11功能键(可在主界面、参数输入界面、测量项目选择界面中使用),弹出自检对话框。

6.2系统自检说明测量之前进行系统自检是为了检查测量系统当前的状态,如下图所示:图6.1 系统自检6.2.1自检状态说明一图6.2 状态(一)图五所示的提示框检测的内容有:C轴当前位置(C 0.0000)、X轴当前位置(X 0.0000)、Y轴当前位置(Y 0.0000)、Z轴当前位置(Z 0.0000);电感测头示值或数字测头示值(AD -409.4);测头保护状态(BAK);X轴正限位状态(LX+)、X轴负限位状态(LX-)、X轴Home状态(HOMX);Y轴正限位状态(LY+)、Y轴负限位状态(LY-)、Y轴Home状态(HOMY);Z轴正限位状态(LZ+)、Z轴负限位状态(LZ-)、Z轴Home状态(HOMZ);X轴正向摇杆的状态(X+)、X轴负向摇杆的状态(X-);Y轴正向摇杆的状态(Y+)、X轴负向摇杆的状态(Y-);Z轴正向摇杆的状态(Z+)、X轴负向摇杆的状态(Z-);高低速状态(H/L)。

6.2.2自检状态说明二图6.3 状态(二)查看伺服状态(Servo state:),正常为8888,(仪器型号不同,显示的也可能不同,以培训说明为准);各轴驱动器状态,如图所示:正常显示为normal:C轴报警( C AXIS ALM )X轴报警( X AXIS ALM )Y轴报警( Y AXIS ALM )Z轴报警( Z AXIS ALM )6.2.3自检状态说明三图6.4 状态(三)Probe Calibration:F5(level)表示测头左右标定;Probe type:ball 表示测头为球形;Probe Dia.:1.500 表示测头直径为1.5mm;Not Control !!!表示没有控制卡;Not Gather !!!表示没有采集卡;正常情况下上述显示字体为蓝色,显示为红色表示错误。

第七节结果显示启动测量,进入结果显示界面,测量过程中可以动态实时显示测量结果。

测量结束后,可以翻页查看各个测量项目的结果,并可以通过当前界面的评值设置修改显示的形式;对于起评、终评位置,可以通过鼠标左键拖动起评、终评线直接修改,也可以在结果显示界面中通过评值设置进行修改。

图7.1 评值设置蜗轮只能测量齿形和齿距,所以不分同屏显示和分屏显示,齿形显示如图7.2。

图7.2 齿形显示 齿距显示结果如图7.3所示:图7.3 齿距显示第八节结果存盘测量结束后,在测量界面内点击结果存盘按钮,进入结果存盘界面内。

在文件名内输入文件名,保存格式为mea,结果存盘时,名字后会自动添加mea后缀,也可以手动输入加.mea,应正确保存测量结果,避免保存结果丢失。

文件的保存路径,用户可以自行修改。

图8.1 结果存盘第九节打印输出以通用激光打印机输出测量结果报告单。

图9.1第十节文件管理结果复现10.1文件管理的进入在主界面中单击文件管理功能键进入。

图10.1 文件管理10.2文件管理的使用进入文件管理界面后,找到所要查看的文件。

单击文件名,在界面的左半部会出现工件的基本参数,以及测量该工件的操作员和测量工件的时间。

打开文件,便直接进入了“测量结果”的界面,在“测量结果”界面里会显示出工件的误差曲线及各项误差值。

用户可以进入其它界面,查看当时测量工件时的所有参数的设置。