P图-即控制图(计数型)

SPC中的p、np、u、c图的区别

SPC中的p、np、u、c图的区别这四个图只是不同应用场合的表现形式而已:P控制图用于控制对象为不合格品率或合格率等计数值质量指标的场合。

常见的不良率有不合格品率、废品率、交货延迟率、缺勤率、差错率等等。

P图是一种计数型控制图,它绘制的是每个样本的不合格品率。

每个分组样本可以有相同的样本量或者不相同的样本量。

此图通用性最强,在计数型控制图中用途最广。

P图一般需要较大的样本容量。

质量越好,那么要检测出过程失控就需要越大的分组样本。

(记录每天的焊点数和焊点的不良个数,焊点数为分组样品每天是可以不同的。

)nP控制图用于控制对象为不合格品数的场合。

由于计算不合格品率需要进行除法,比较麻烦,所以样本大小相同的情况下,用此图比较方便。

nP图是一种计数型控制图,它绘制的是每个分组样本中的不合格品数。

每个分组样本必须有相同的样本量或者各个样本量足够相似可以看作相等。

C控制图用于控制一部机器,一个部件一定的长度,一定的面积或任一定的单位中所出现的缺陷数目。

C图是一种计数型控制图,它绘制的是每个样本中的缺陷数(不符合性)。

当所有样本具有相同的样本量时,C 图便是一种很实用的选择。

U控制图当样品的大小保持不变时可用C控制图,而当样品的大小变化时则应换算为平均每单位的缺陷数后再使用U控制图。

U图是一种计数型控制图,它绘制的是每个样本中的单位平均缺陷数,即描述了样本数变化时每个单元的缺陷数。

这里要注意不合格数和缺陷数的区别,不合格品数是针对样本本身来说的(要么合格,要么不合格);缺陷数是针对样本内部的,说明样本的符合性,而不是针对样本本身。

U控制图介绍单位缺陷控制图缺陷是指残损或不圆满的地方。

产品的缺陷是指产品上不符合规定要求的地方。

如金属抛光后,表面遗留的凹痕、班点等都是缺陷。

这些缺陷都是随机地、孤立地、间断地出现。

没有缺陷的产品被认为是合格品。

有缺陷的产品被认为是不合格品。

在研究有缺陷产品时,人们关心的是单位产品上的缺陷数,这里的单位产品是为了实施抽样或统计缺陷数而划分的单位体或单位量。

计数值数据控制图过程能力分析

计数值数据控制图过程能力分析引言计数值数据控制图是一种用于监控过程稳定性和能力的有效工具。

通过收集样本数据并绘制控制图,可以帮助我们判断过程是否处于统计性控制,并评估过程的能力。

本文将介绍计数值数据控制图的基本原理和常用的过程能力分析方法。

计数值数据控制图介绍计数值数据控制图是一种用于监控离散型数据的过程控制工具。

它通过收集数据并绘制控制界限来判断过程的稳定性和能力。

计数值数据通常指的是在一定时间或空间范围内,某个特定事件的发生次数。

常见的计数值数据控制图包括:P图、NP图、C图和U图。

P图和NP图适用于二项分布的离散型数据,C图适用于计数型数据,U图适用于事件发生的时间间隔。

过程能力分析方法过程能力分析是指通过统计量和控制界限来评估过程的能力。

常用的过程能力指标有过程潜在能力指数(Cp)、过程实际能力指数(Cpk)和过程盒子能力指数(Cpm)。

过程潜在能力指数(Cp)过程潜在能力指数是用来评估过程在规格范围内的可变性的指标。

它是根据过程的规格上下限与控制限之间的距离来计算的。

Cp的计算公式为:Cp = (USL - LSL) / (6 * sigma)其中,USL表示过程的规格上限,LSL表示过程的规格下限,sigma 表示过程的标准差。

Cp的值越接近1,表示过程的能力越高。

过程实际能力指数(Cpk)过程实际能力指数是用来评估过程在规格范围内的偏移和可变性的指标。

它考虑了过程的中心位置。

Cpk的计算公式为:Cpk = min((USL - μ) / (3 * sigma), (μ - LSL) / (3 * sigma))其中,USL表示过程的规格上限,LSL表示过程的规格下限,mu 表示过程的均值,sigma表示过程的标准差。

Cpk的值越接近1,表示过程的能力越高。

过程盒子能力指数(Cpm)过程盒子能力指数是用来评估过程在规格范围内的偏移、可变性和非正常情况比例的指标。

它考虑了过程的中心位置和不符合规格的比例。

P图 SPC

1、 测量系统的改变(如新的检验人或新的量具 2、 过程性能已恶化 b 低于均值的链或下降链说明存在下列情况之一或全部:

1、 过程性能已改进 2、 测量系统的改好 注:当 np 很小时(5以下),出现低于 P 的链的可能性增加, 因此有必要用长度为8点或更多的点的长链作为不合格 品率降低的标志。 8-1-3-1-3 明显的非随机图形 a 非随机图形例子:明显的趋势;周期性;子组内数据间有 规律的关系等。

选取20~25组样本数,样本大小可以不等,但为了计算控制线方便,各组样本上n应尽量一致。

在实际运用中,当各组容量不超过其平均容量25%时,

五、SPC核心---控制图制作

步骤4:设定不良率控制图的控制界限。

上控制界限(UCLp) = p + 3√[ p ( 1 - p ) / ni ] 下控制界限(LCLp) = p - 3√[ p ( 1 - p ) / ni ]

8-1-4 过程能力解释

计数型数据控制图上的每一点直接表明不符合顾客要求的不合 格品的百分数和比值,这就是对能力的定义

• CMK指数:验证设备能力

CMK = (USL-LSL)/6σCMK 其中σCMK= T为规范的目标值

CMK指数:验证设备能力

方法:收集50~100样品数据,计算σ

作用: 1)重点设备的验收 2)设备保证产品质量的能力 3)重点设备应每年验证一次设备能力

品質至上 持續改善 顧客滿意

9

8-1-3 过程控制用控制图解释: 8-1-3-1 分析数据点,找出不稳定的证据(一个受控的P管制图 中,落在均值两侧的点的数量将几乎相等) 。 8-1-3-1-1 超出控制限的点 a 超出极差上控制限的点通常说明存在下列情况中的一种 或几种: 1、控制限计算错误或描点时描错 。 2、测量系统变化(如:不同的检验员或量具)。 3、过程恶化。 b 低于控制限之下的点,说明存在下列情况的一种或多种: 1、控制限或描点时描错。 2、测量系统已改变或过程性能已改进。 8-1-3-1-2 链 a 出现高于均值的长链或上升链(7点),通常表明存在下列 情况之一或两者。

03计数型控制图

d1 d 2 ...d k 208 10 .4 k 20

d1 d 2 ... dk 208 0.104 n1 n2 ... nk 2000

UCL d 3 d (1 p ) 10.4 3 10.4(1 0.104) 19.56 LCL d 3 d (1 p) 10.4 3 10.4(1 0.104) 1.24

练习一:样本容量相同时

某工厂检验以往所生产的20批得到一组数据,将结果绘制P图并分析 批号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 样本容量n 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 不合格数np 20 5 7 10 9 14 11 13 18 14 12 6 9 13 8 不良率p 0.2 0.05 0.07 0.1 0.09 0.14 0.11 0.13 0.18 0.14 0.12 0.06 0.09 0.13 0.08 控制界限的计算 d1 d 2 ... d k 208 16 17 18 19 20 合计 100 100 100 100 100 2000 4 9 11 8 7 208 0.04 0.09 0.11 0.08 0.07

10 C=7.56

0 0 5 10 15 20 25

LCL=0

Sample Number

收集数据与p图相似。

控制界限的计算

CL n p d

d

k

UCL n p 3 n p(1 p) LCL n p 3 n p(1 p)

其中 σ n p(1 p)

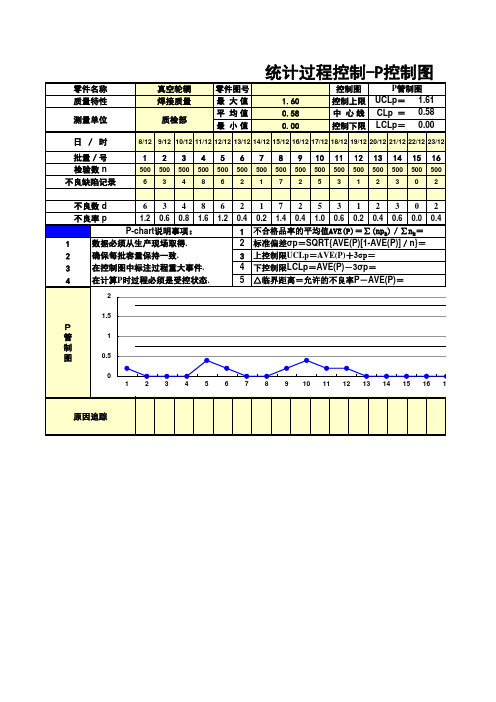

SPC计数型(P图)

测量单位

日/时 批量/号 检验数 n 不良缺陷记录

真空轮辋 焊接质量

质检部

零件图号 最 大值 平 均值 最 小值

统计过程控制-P控制图

1.60 0.58 0.00

控制图 控制上限 中 心线 控制下限

P管制图 UCLp= 1.61 CLp = 0.58 LCLp= 0.00

8/12 9/12 10/12 11/12 12/12 13/12 14/12 15/12 16/12 17/12 18/12 19/12 20/12 21/12 22/12 23/12

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16

500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 500 6348621725312302

不良数 d

6348621725312302

不良率 p

1.2 0.6 0.8 1.6 1.2 0.4 0.2 1.4 0.4 1.0 0.6 0.2 0.4 0.6 0.0 0.4

6241301

73

1.2 0.4 0.8 0.2 0.6 0.0 0.2 0.58%

过程能力CPK

请设定参数

=

△临界距离/3σp

允许的P= 样本量n=

2.00% 500

=

1.3851

子组数k= 25

结论

满足

过程能力 ≥1.33

UCLp 说明栏 A分检 M反馈 R维修 S调整

CL p W工装 X换人

17 18 19 20 21 22 23 24 25

制定者

张明君

24/12 25/12 26/12 27/12 28/12 29/12 30/12 31/12 1/01

不合格品控制图P图 np图

P图不良品率控制图(P图)是属于计数型控制图中的一种,是对产品不良品率进行监控时用的控制图P图是用来测量在一批检验项目中不合格品(缺陷)项目的百分数。

P图适用于全检零件或每个时期的检验样本含量不同不良品率控制图(P图)的使用条件不良品率控制图虽然是用来管制产品之不合格率,但并非适用于所有之不合格率数据。

在使用不良品率控制图时,要满足下列条件:1. 发生一件不合格品之机率为固定。

2. 前、后产品为独立。

如果一件产品为不合格品之机率,是根据前面产品是否为不合格品来决定,则不适合使用P图。

3. 如果不合格品有群聚现象时,也不适用P图。

此问题通常是发生在产品是以组或群之方式制造。

例如在制造橡胶产品之化学制程中,如果烤箱之温度设定不正确,则当时所生产之整批产品将具有相当高之不合格率。

如果一产品被发现为不合格,则同批之其他产品也将为不合格不良品率控制图的操作步骤1. 检验并记录数据2. 计算平均不合格品率P3. 计算中心线和控制界限(USL;LSL)4. 绘制控制图并进行分析举例说明:【例】某除草机制造商以P控制图管制除草机在发动时是否正常。

该公司每天抽取40部做试验,第一个月之数据如下表所示,试建立试用控制界限。

公司内部为PPM管理即百分比的不良率乘以1000000使用EXCEL实现的方法UCL= P+3*SQRT(P(1000000-P)/SQRT(n) LCL= P-3*SQRT(P(1000000-P)/SQRT(n)不合格品数控制图np控制图用于监测工艺过程中的不合格品数的变化是否处于可控状态,一般用于每批样本数n固定不变的情况。

由于受监测的不合格品数等于每批样本大小n与不合格品率p的乘积np,因此不合格品数控制制图也叫做np控制图。

确定不合格品数控制图的控制限采用3σ方法,不合格品数随机变量D的均值μD=np,标准偏差,因此不合格品数控制图(np图)的中心线和上下限控制限为:计算过程。

P控制图介绍

P图缩写Proportion Chart 品率控制图。

SPC控制图-P图用于控制对象为不合格品率或合格率等计数值质量指标的场合。

常见的不良率有不合格品率、废品率、交货延迟率、缺勤率、差错率等等。

5控制图P图是用来测量在一批检验项目中不合格品(缺陷)项目的百分数。

P图适用于全检零件或每个时期的检验样本含量不同。

6使用条件不良品率控制图虽然是用来管制产品之不合格率,但并非适用于所有之不合格率数据。

在使用不良品率控制图时,要满足下列条件:1.发生一件不合格品之机率为固定。

2.前、后产品为独立。

如果一件产品为不合格品之机率,是根据前面产品是否为不合格品来决定,则不适合使用P图。

3.如果不合格品有群聚现象时,也不适用P图。

此问题通常是发生在产品是以组或群之方式制造。

例如在制造橡胶产品之化学制程中,如果烤箱之温度设定不正确,则当时所生产之整批产品将具有相当高之不合格率。

如果一产品被发现为不合格,则同批之其他产品也将为不合格。

7操作步骤1.检验并记录数据2.计算平均不合格品率P3.计算中心线和控制界限(USL;LSL)4.绘制控制图并进行分析2、下面用不合格率P图的图表来说明。

A、收集数据A.1 选择子组的容量,频率及数量(见图2)a.子组容量——用于计数型数据的控制图一般要求较大的子组容量(例如50到200或更多)以便检验出性能的一般变化。

对于显示可分析的图形的控制图,子组容量应足够大,大到每个组内包括几个不合格品。

(例如n p >5)。

但是应注意如果每个子组代表很长的一段时间的过程操作,大的子组容量会有不利之处。

如果子组容量是恒定的或它们变化不超过±25%是最方便的,但不一定是这样。

如果子组容量相对p来说足够大也是很有好处的,这样能获得下控制限,从而也可以发现由于改进造成的可查明的原因。

b.分组频率——应根据产品的周期确定分组的频率以便帮助分析和纠正发现的问题。

时间间隔短则反馈快,但也许与大的子组容量的要求矛盾。

P图 SPC

计算子组内的不合格品率(P)

■被检项目的数量n

■发现不合格项目的数量nP ■不合格率P

= nP/P

■将不合格品率描绘在控制图上

控 制 图

• 四、用计数型数据的控制图

计算控制限

计算过程平均不合格率P P=(n1P1+n2P2+-------+nkPk)/(n1+n2+----nk)

UCLP = P + 3 LCLP = P – 3 n为恒定的样本容量

控 制 图

• 均值和标准差图(X-S图)

σ = S/C4

■ S为样本标准差的均值

■ C4为常数

n. C4

2

0.789

3

0.886

4

0.921

5

0.940

6

0.952

7

0.959

8

0.965

9

0.969

10

0.973

控 制 图

• 四、用计数型数据的控制图

1) P图

数据收集:子组容量大,50到200或更多,大到包含几个不合格品。考虑子组容量大与收 集时间工的均衡,子组容量恒定或变化不超过25%是最方便的。子组数量应包括25或更多

画线:过程均值P-----水平实现 控制线(UCL,LCL)------水平虚线

选取20~25组样本数,样本大小可以不等,但为了计算控制线方便,各组样本上n应尽量一致。

在实际运用中,当各组容量不超过其平均容量25%时,

五、SPC核心---控制图制作

步骤4:设定不良率控制图的控制界限。

上控制界限(UCLp) = p + 3√[ p ( 1 - p ) / ni ] 下控制界限(LCLp) = p - 3√[ p ( 1 - p ) / ni ]