P_控制图(计数型)+柏拉图

QC七大手法(分层法、控制图、调查表)

2月

3月

4月

5月

合计

25

32

22

29

35

143

30

38

28

25

42

163

525

564

498

589

634

2810

43

37

40

46

53

219

21

19

26

23

30

119

17

20

18

16

21

92

661

710

632

728

815

3546

18.64%

20.02%

17.82%

20.53%

22.98%

12

15

22

18

625

632

598

586

613

3054

34

28

29

32

30

153

25

27

31

29

28

140

24

23

22

24

20

113

784

783

743

742

761

3813

20.56%

20.54%

19.49%

19.46%

19.96%

22

18

20

16

19

95

32

31

27

28

26

144

430

421

489

456

367

2163

QC七大手法培训

• QC七大手法:

• 1.柏拉图 • 2.鱼骨图 • 3.检查表 • 4.分层法 • 5.控制图 • 6.散布图 • 7.直方图

五大工具培训考试试题(含答案)MSA和SPC培训测试题共15页

五大工具培训考试题卷单位:姓名:总分300分得分:产品质量先期策划和控制计划部分(共30分)一、填空题:(每空1分,共15分)1、APQP参考手册中规定的产品质量策划过程的五个阶段分别是:计划和确定项目,产品设计和开发,过程的设计和开发,产品与过程确认,反馈、评估和纠正措施。

2、PFMEA是在试生产之前、产品质量策划过程中进行的,它是一个表格化文件。

3、产品和过程确认的输出有试生产、测量系统分析、初始过程能力研究、生产件批准、生产确认试验、包装评价、生产控制计划和质量策划认定和管理者支持。

4、试生产的目的之一是用来收集足够的产品质量数据进行初始过程能力研究,测量系统分析,PPAP提交,生产确认试验,包装评价,试生产能力和质量策划认定。

5、控制计划内容包括的要素有:过程/工序、特性、特殊特性分类、控制方法、反应计划。

6、特殊特性是指可能影响安全性或法规的符合性、产品的配合、功能、性能,或产品后续生产过程的产品特性或制造过程参数。

二、简答题(每题5分,共15分)1、编制APQP进度计划表的作用是什么?它必须由谁来负责主持制订?确定每一事项的任务、安排及其它事项,并给策划小组提供了跟踪进度和制订会议日程的格式。

它由产品质量策划小组负责主持制订。

2、在产品质量策划的每一个阶段结束时都要由谁主持召开评审会议?并将结果报告给谁?以获得支持。

产品质量策划小组的组长主持召开评审会议,并将结果报告给管理者已获取支持。

3、反馈、评估和纠正措施阶段的输出有哪些内容?减小变差、顾客满意、改善交付和服务、有效的经验总结及最佳实践。

潜在失效模式及后果分析部分(50分)一、选择题(每空1分,共35分)1、潜在失效模式及后果分析的目的是发现、评价过程中潜在的失效与可能的B,找出能够避免或减少这些潜在失效发生的E,并将上述过程G化。

A 现象B 后果C条件D原因E措施F格式G文件2、PFMEA是在B阶段进行的活动。

A设计和开发B过程设计和开发C产品和过程确认3、潜在失效模式及后果分析使用的表格上的“关键日期”是指B的日期。

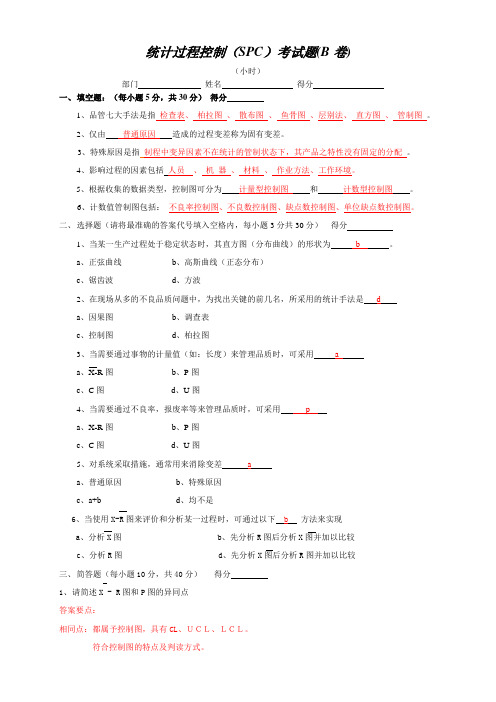

SPC考试题B(答案)

统计过程控制(SPC)考试题(B卷)(小时)部门姓名得分一、填空题:(每小题5分,共30分)得分1、品管七大手法是指检查表、柏拉图、散布图、鱼骨图、层别法、直方图、管制图。

2、仅由普通原因造成的过程变差称为固有变差。

3、特殊原因是指制程中变异因素不在统计的管制状态下,其产品之特性没有固定的分配。

4、影响过程的因素包括人员、机器、材料、作业方法、工作环境。

5、根据收集的数据类型,控制图可分为计量型控制图和计数型控制图。

6、计数值管制图包括:不良率控制图、不良数控制图、缺点数控制图、单位缺点数控制图。

二、选择题(请将最准确的答案代号填入空格内,每小题3分共30分)得分1、当某一生产过程处于稳定状态时,其直方图(分布曲线)的形状为 b 。

a、正弦曲线b、高斯曲线(正态分布)c、锯齿波d、方波2、在现场从多的不良品质问题中,为找出关键的前几名,所采用的统计手法是da、因果图b、调查表c、控制图d、柏拉图3、当需要通过事物的计量值(如:长度)来管理品质时,可采用 aa、X-R图b、P图c、C图d、U图4、当需要通过不良率,报废率等来管理品质时,可采用pa、X-R图b、P图c、C图d、U图5、对系统采取措施,通常用来消除变差aa、普通原因b、特殊原因c、a+bd、均不是6、当使用X-R图来评价和分析某一过程时,可通过以下b方法来实现a、分析X图b、先分析R图后分析X图并加以比较c、分析R图d、先分析X图后分析R图并加以比较三、简答题(每小题10分,共40分)得分1、请简述X - R图和P图的异同点答案要点:相同点:都属予控制图,具有CL、UCL、LCL。

符合控制图的特点及判读方式。

不同点:X - R 图为计量型;P 图为计数型,为不良率控制图。

2、 请写出制程能力(CPK)的等级判定及相应的处理方式。

3、 写出平均数全距管制图的判定准则至少五条.(1) 一点落在A 区以外(2) 连续九点在C 区或C 区以外(3) 连续六点持续地上升或下降(4) 连续十四点交互着上下跳动(5) 连续三点有两点落在A 区或A 区以外(6) 连续五点有四点落在B 区或B 区以外(7) 连续十五点在管制中心线上下两侧之C 区(8) 连续八点在管制中心两侧但无点在C 区4、SPC 的基本理论是要符合什麽分配 3 σ的不良率是多少 正态分布% 等级 C p k 值 处理原则 A ≤ C p k 维持现状 B 1 ≤ C p k ≤ 有缺点发生 C C p k ≤ 采取紧急措施,进行品质改善。

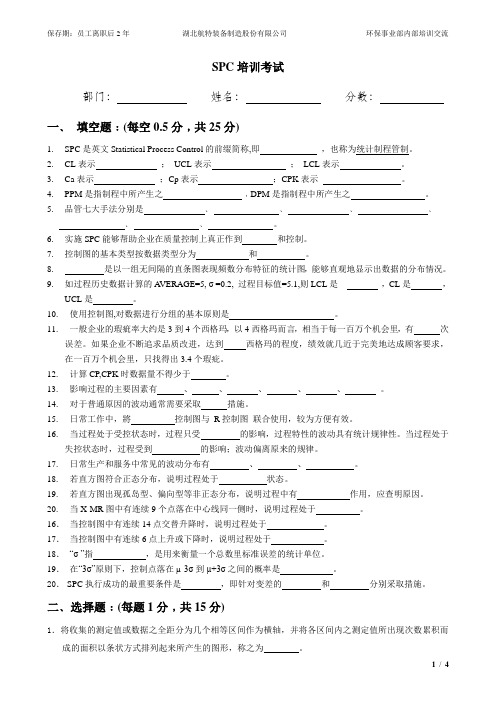

SPC培训试题(空)

SPC培训考试部门:姓名:分数:一﹑填空题﹕(每空0.5分﹐共25分)1.SPC是英文Statistical Process Control的前缀简称,即,也称为统计制程管制。

2.CL表示__ ___;UCL表示__ ______ ;LCL表示。

3.Ca表示___ __ ;Cp表示___ ______ ;CPK表示。

4.PPM是指制程中所产生之﹐DPM是指制程中所产生之。

5.品管七大手法分别是﹑﹑﹑﹑﹑﹑。

6.实施SPC能够帮助企业在质量控制上真正作到和控制。

7.控制图的基本类型按数据类型分为和。

8.是以一组无间隔的直条图表现频数分布特征的统计图,能够直观地显示出数据的分布情况。

9.如过程历史数据计算的A VERAGE=5, σ =0.2, 过程目标值=5.1,则LCL是,CL是,UCL是。

10.使用控制图,对数据进行分组的基本原则是。

11.一般企业的瑕疵率大约是3到4个西格玛,以4西格玛而言,相当于每一百万个机会里,有次误差。

如果企业不断追求品质改进,达到西格玛的程度,绩效就几近于完美地达成顾客要求,在一百万个机会里,只找得出3.4个瑕疪。

12.计算CP,CPK时数据量不得少于。

13.影响过程的主要因素有、、、、、。

14.对于普通原因的波动通常需要采取措施。

15.日常工作中,將控制图与R控制图联合使用,较为方便有效。

16.当过程处于受控状态时,过程只受的影响,过程特性的波动具有统计规律性。

当过程处于失控状态时,过程受到的影响;波动偏离原来的规律。

17.日常生产和服务中常见的波动分布有、、。

18.若直方图符合正态分布,说明过程处于状态。

19.若直方图出现孤岛型、偏向型等非正态分布,说明过程中有作用,应查明原因。

20.当X-MR图中有连续9个点落在中心线同一侧时,说明过程处于。

16.当控制图中有连续14点交替升降时,说明过程处于。

17.当控制图中有连续6点上升或下降时,说明过程处于。

18.“σ”指,是用来衡量一个总数里标准误差的统计单位。

柏拉图控制图CPK

数量

20.00%

隔膜 终止 对齐 带标 正极 首、 焊接 缺/ 拉丝 胶带 度包 调试 来料 极组 掉地 烫孔 签不 极片 巡检 位置 短路 多极 /打 其他 断带 降级 黑圈 少 损伤 电池 不良 包覆 覆不 不良 皱/ 良 接带 解剖 偏差 耳 不良 良 抽芯 20402 8092 7746 7339 6891 3877 3650 3307 2911 2214 2154 1671 1037 762 755 627 456 408

1)数据是由计算机实时记录或描图的 2)使用的子组样本较大,更有效的变差量度是合适的

3. 单值移动极差图(胶带包覆料区)

1)破坏性实验,每测试一个样本即损失一个产品 2)管制制程参数:温度、压力、湿度等 3)所选取的样品,属于均匀一致的产品,如液体或气体

四.CP、CPK

பைடு நூலகம்

n d2

2 1.13

3 1.69

0.00%

累计占比 27.46 38.35 48.78 58.65 67.93 73.15 78.06 82.51 86.43 89.41 92.31 94.56 95.95 96.98 97.99 98.84 99.45 100.0

四.控制图

类别 名称 平均-极差图 计量值控制图 平均-标准差图 单值-移动极差图 中位数-极差图 不良率控制图 计数值控制图 不良数控制图 p np 表示符号 `X-R `X-S X-RM

数量 0 5000 27.46% 10000 38.35% 15000 20000 25000

卷绕车间第45周不良柏拉图(4-10)

100.00% 100.00% 99.45% 98.84% 97.99% 96.98% 95.95% 94.56% 92.31% 89.41% 86.43% 82.51% 80.00% 78.06% 73.15% 67.93% 58.65% 48.78% 40.00% 60.00%

P控制图介绍

P图缩写Proportion Chart 品率控制图。

SPC控制图-P图用于控制对象为不合格品率或合格率等计数值质量指标的场合。

常见的不良率有不合格品率、废品率、交货延迟率、缺勤率、差错率等等。

5控制图P图是用来测量在一批检验项目中不合格品(缺陷)项目的百分数。

P图适用于全检零件或每个时期的检验样本含量不同。

6使用条件不良品率控制图虽然是用来管制产品之不合格率,但并非适用于所有之不合格率数据。

在使用不良品率控制图时,要满足下列条件:1.发生一件不合格品之机率为固定。

2.前、后产品为独立。

如果一件产品为不合格品之机率,是根据前面产品是否为不合格品来决定,则不适合使用P图。

3.如果不合格品有群聚现象时,也不适用P图。

此问题通常是发生在产品是以组或群之方式制造。

例如在制造橡胶产品之化学制程中,如果烤箱之温度设定不正确,则当时所生产之整批产品将具有相当高之不合格率。

如果一产品被发现为不合格,则同批之其他产品也将为不合格。

7操作步骤1.检验并记录数据2.计算平均不合格品率P3.计算中心线和控制界限(USL;LSL)4.绘制控制图并进行分析2、下面用不合格率P图的图表来说明。

A、收集数据A.1 选择子组的容量,频率及数量(见图2)a.子组容量——用于计数型数据的控制图一般要求较大的子组容量(例如50到200或更多)以便检验出性能的一般变化。

对于显示可分析的图形的控制图,子组容量应足够大,大到每个组内包括几个不合格品。

(例如n p >5)。

但是应注意如果每个子组代表很长的一段时间的过程操作,大的子组容量会有不利之处。

如果子组容量是恒定的或它们变化不超过±25%是最方便的,但不一定是这样。

如果子组容量相对p来说足够大也是很有好处的,这样能获得下控制限,从而也可以发现由于改进造成的可查明的原因。

b.分组频率——应根据产品的周期确定分组的频率以便帮助分析和纠正发现的问题。

时间间隔短则反馈快,但也许与大的子组容量的要求矛盾。

QC七大手法——质量工具简介及应用

分布中心偏向一方(或左或右),使得 直方图的结构成不对称的坡形状。表明过 程中存在人为因素,如不合理的加工习惯 方式、勉强作业等,应具体查找并改善。

偏向型

2.5 直方图

分布中心像孤岛一样没有主体,使得直 方图看起来有点凌乱无章。表明安排的过 程不合理或过程进行中存在材料混杂、操 作欠熟练、测量不正确等。

• 应用

--选择项目,分析问题 --收集、处理数据并进行排序 --制作图表 --分析主要因素,实施质量改进 --针对前3个主要原因采取改进措施 --采取措施后,重新绘制柏拉图以对比实施 措施的效果

2.2 柏拉图法

• 示例

如:组件事业部生产多晶硅组件的日产量为600 件,不良品是82件,为分析原因,降低不良率, 采用柏拉图表将统计问题点的原因归类排列,如 下:

二、旧QC七大手法简介

2.3 特性要因图

2.3 特性要因图

• 定义

又称鱼骨图、石川图。旨在用图解的方式表示 出某种特性与其可能形成原因之间的关系,针对 结果寻求原因,罗列所有可能的原因进行改善。

• 特点

能清晰反映造成结果的各类因果关系。

2.3 特性要因图

• 分析原理

大要因

中要因 小要因

主骨 小骨 中骨 大骨

2.2 柏拉图法

根据以上数据统计信息,绘制的柏拉图如下:

不良数

100 90 80 70 60 50 40 30 20 10 0 破损 30 裂纹 23 64.64% 崩边 13 80.49% 36.59% 30 23 13 80.49% 87.80% 95.12%

120.00%

100.00%

100.00% 80.00% 60.00% 40.00% 20.00% 4 删线不良 4 0.00%

质量常用五大工具七大手法

五大工具--SPC 柏拉图

柏拉图介绍

♦ 柏拉图1:古希腊哲学家,427B.C ♦ 柏拉图2:1897年,意大利经济学 家,发现财富不均衡的80/20规律 ♦ 美国质量大师朱兰博士(19042008),将此概念引入质量管理。 ♦ 又叫排列图 ♦ 找出“重要的少数”

五大工具--SPC 散布图

散布图介绍

步骤:1、计划和确定项目 2、产品设计和开发 3、过程设计和开发 4、产品和过程确认 5、反馈、评定和纠正措施

目的:对产品和过程进行反复的验证和确认,来对“策划”进行“认定”

五大工具--APQP

提出概念 项目批准

样件鉴定

试生产

量产 (PPAP的批准)

项目策划

产品开发/设计 过程开发/设计

产品/过程确认

质量管理常用五大工具七大手法

朱兰三部曲

Joseph M.Juran 美国 1904~2008

●约瑟夫·朱兰(Joseph M.Juran) 博士,他的“质量计划、质量控制和 质量改进”被称为“朱兰三部曲”。

●奠定全面质量管理(TQM)的理论 基础和基本方法做出了卓越的贡献

●引入著名的“80/20原则”、柏拉图。

0.01个,每1000件产品

频度数

10 9 8 7 6 5 4 3 2 1

五大工具--FMEA

可探测度评价准则

探测度

准则:设计控制可能探测出来的可能性

探测度定级

绝对不肯定

设计控制将不能和/或不可能找出潜在的起因/机理及后续的失效模式,或根本没有设计 控制

10

很极少 设计控制只有很极少的机会能找出潜在的起因/机理及后续的失效模式

反馈,审核与纠正措施

量产

计划和确定项目 产品设计和开发 过程设计和开发 产品和过程确认

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

23 24 25 ## ## ## 10 8 14 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 10 8 14 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 10 8 14 2 2 2 1 1 1 47 41 59

26 27 28 29 30 31 ## 15 2 1 1 2 1 1 15 2 1 1 2 1 1 15 2 1 64 Pareto 图

品质部

检验人(QC):

黄月燕

P

值: 21.94%

P控图 公式

CL=

P

UCL= LCL=

P

+ 3 - 3

P

质 量

7 ## 10 2 1 1 1 1 1 10 2 1 1 1 1 1 10 2 1 47

8 9 10 11 12 13 14 15 16 17 ## ## ## ## ## ## ## ## ## ## 11 9 5 2 7 7 8 15 15 10 2 2 2 2 2 2 2 2 2 1 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 11 9 5 2 7 7 8 15 15 10 2 2 2 2 2 2 2 2 2 1 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 11 9 5 2 7 7 8 15 15 10 2 2 2 2 2 2 2 2 2 1 2 1 1 1 1 1 1 1 1 50 43 32 23 38 38 41 62 62 47

35%

U880

上限(UCL): 30.72% 中心数(CL): 21.94% 下限(LCL): 13.16% 子组数 (Minterm No):

26

样本容量(n):

P(1 -P)/n P(1 -P)/n

200

控制图编号 (File ID):

说明: ① P 值为样品平均不良率. ② n 值是样本总数. ③ 抽样数若波动在20%附近适 时,公式中的n 用n的平均数代 替计数,适合该图控制.

Pareto 图

C 28 95%

0.24 0.25 0.22 0.16 0.12 0.19 0.19 0.21 0.31 0.31 0.24 0.24 0.22 0.16 0.09 0.27 0.24 0.21 不良项 其他 A

0.3 0.32 B 229 86% 52 90% F E 27 D 98% 100% 合计 26 1141

86% 61% 229 52 其他 A

90%

93%

95%

98%2828源自27120% 100% 100% 80% 60% 40% 20% 26 0%

D

10%

5% 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31

18 19 20 21 22 ## ## ## ## ## 10 9 5 0 12 2 2 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 10 9 5 0 12 2 2 2 2 2 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 10 9 5 0 12 2 2 2 2 2 1 1 1 1 1 47 44 32 17 53

B F C E 20%的问题导致80%的不良

不良数量 累计百分比

不良跟踪及处理:

P (不良率变差管控)控制图

日期: 产品名称 (Product ##): 制作部门 (Department): 中 天 信 电 子 有 限 公 司 序号: 1 2 3 4 5 6 检验数量: 200 ## ## ## ## ## A 11 11 8 6 4 7 B 4 2 2 2 2 2 C 2 1 1 1 1 1 D 1 1 1 1 1 1 E 1 1 1 1 1 1 F 2 1 1 1 1 1 G 1 1 1 1 1 1 H 11 11 8 6 4 7 不良项目及数量 I 4 2 2 2 2 2 (NG data): J 2 1 1 1 1 1 K 1 1 1 1 1 1 L 1 1 1 1 1 1 M 2 1 1 1 1 1 N 1 1 1 1 1 1 O 11 11 8 6 4 7 P 4 2 2 2 2 2 Q 2 1 1 1 1 1 不良数(PCS): 61 50 41 35 29 38 不良率(%): 0.31 0.25 0.21 0.18 0.15 0.19

合计 5200 229 52 28 26 27 28 26 229 52 28 26 27 28 26 229 52 28 1141 0.22

部 P 控 制 图

30%

不良数 751 751 800 累计百分比 61% 700

28 93%

25%

20% 15%

600 500 400 300 200 100 0