16----胺基化工艺标准及大纲gai

胺基化工艺

炸极限2.2~15.2 %遇明火、高热可引起燃烧爆炸。能与浓硫酸、 发烟硝酸剧烈反应甚至发生爆炸。

2、 制法: 二甲基甲酰胺是利用蚁酸和二甲基胺制造的。 主要用途:主要用作萃取乙炔和制造聚丙烯腈纤维的溶剂, N,N-二

甲基甲酰胺是多种高聚物如聚乙烯 、聚氯乙烯、聚丙烯腈、聚酰 胺等的优良溶剂,广泛用于塑料制膜、油漆、纤维等工业;也可 作除去油漆的脱漆剂。它能溶解某些低溶解度的颜料,使颜料带 有染料的特点。

B、接触危害 皮肤接触可引起严重疼痛和烧伤,并能发生咖 啡样着色。被腐蚀部位呈胶状并发软,可发生深 度组织破坏。 危险性:与空气混合遇火星爆炸爆炸极限: 15.8%-28% 氨水(混称氢氧化铵,NH3·H2O) 可腐蚀许多金属,(铜、银、锌等),极易与氧 化银、氧化汞生成炸药(雷酸盐)。一般若用铁 桶装氨水,铁桶应内涂沥青。 灭火方法: 小火灾时用干粉或CO2灭火器,大火 灾时用水幕、 雾状水或常规泡沫。

(2)、氨 氨气通常情况下是有刺激性气味的无色气体,密度 比空气小,极易溶于水,易液化 。液氨可作制冷 剂。以700:1的溶解度溶于水。

危害性 A、吸入的危害。 轻度吸入氨中毒表现有鼻炎、咽炎、喉痛、发音 嘶哑。氨进入气管、支气管会引起咳嗽、咯痰、痰内有 血。严重时可咯血及肺水肿,呼吸困难、咯白色或血性 泡沫痰,双肺布满大、中水泡音。患者有咽灼痛、咳嗽、 咳痰或咯血、胸闷和胸骨后疼痛等。低浓度的氨对眼和 潮湿的皮肤能迅速产生刺激作用。潮湿的皮肤或眼睛接 触高浓度的氨气能引起严重的化学烧伤。急性轻度中毒: 流泪、畏光、视物模糊、眼结膜充血。

� 储存注意事项

储存于阴凉、通风的库房。远离火种、热源。保持容器密封。 应与氧化剂、还原剂、卤素等分开存放,切忌混储。采用防爆 型照明、通风设施。禁止使用易产生火花的机械设备和工具。 储区应备有泄漏应急处理设备和合适的收容材料。

氨基化工艺-定义说明解析

氨基化工艺-概述说明以及解释1.引言1.1 概述概述部分的内容应该对该篇长文的主题进行简要介绍,引导读者进入主题。

以下是一个可能的概述内容:"氨基化工艺"是一种以氨基化合物为主要目标产品的化学工艺。

随着化学合成技术的发展,氨基化工艺在制药、农药、染料、涂料等领域的应用越来越广泛。

本文旨在探讨氨基化工艺的定义、发展历史、应用领域、优势和挑战等方面,评价其在化工行业中的地位和作用,并展望其未来发展的趋势。

通过对氨基化工艺的研究,我们可以更好地理解和应用这项技术,促进化工行业的创新和发展。

在接下来的章节中,我们将逐一介绍这些方面的内容,并最终给出关于氨基化工艺的综合评价与展望。

文章结构是写作文章时需要根据主题和内容安排的框架和组织方式。

本文的文章结构如下:1. 引言1.1 概述1.2 文章结构1.3 目的1.4 总结2. 正文2.1 氨基化工艺的定义2.2 氨基化工艺的发展历史2.3 氨基化工艺的应用领域2.4 氨基化工艺的优势和挑战3. 结论3.1 对氨基化工艺的评价3.2 对氨基化工艺的展望3.3 结束语3.4 总结文章的结构应该根据内容的逻辑和序列来安排,以便读者能够清楚地理解文章的主旨和内容。

在本文中,引言部分旨在引起读者的兴趣,并提供对氨基化工艺的概述、本文的结构和目的等信息。

正文部分详细介绍了氨基化工艺的定义、发展历史、应用领域以及其所具有的优势和挑战。

结论部分对氨基化工艺进行评价,并展望了其未来的发展趋势,最后以结束语和总结来概括全文的主要观点和内容。

1.3 目的本文旨在探讨氨基化工艺的相关概念、发展历史、应用领域以及其所具有的优势和挑战。

具体而言,我们将详细阐述氨基化工艺的定义,包括其在化工领域的具体含义和涵盖的范围。

同时,我们将追溯氨基化工艺的发展历史,深入了解其在过去几十年中的演变和突破。

另外,我们将探讨氨基化工艺的应用领域,尤其是其在工业生产和科学研究中的广泛应用,以展示其重要性和实用性。

胺基化培训——胺基化工艺和设备安全技术

(4)按安全技术管理分类

上面所述的几种分类方法仅仅考虑了压力容器的某个设计参数或使用状 况,未能综合反映压力容器的危险程度。“原容规”综合考虑多种因素,将 压力容器分为第一类压力容器、第二类压力容器和第三类压力容器。

(5)按制造许可分类 根据制造能力、工艺水平、人员条件等,国家质量监督检验检疫总局令(第

工艺指标 甲醇预热后温度 蒸发过热器气化室温度 过热器出口原料气温度 原料气进合成塔前温度 合成塔反应热点温度 合成塔出口温度 蒸发器 a 合成气入口温度 粗胺槽温度 合成氨冷放空气温度

温度/℃

115 170 360

400 400(参考)

≤230 50 ≤10

工艺指标:压力

工艺指标

压力/MPa

蒸发器 b 加热蒸汽压力(阀前压力)

吸收液中的总胺≤11%

三、相关胺基化工艺联锁保护系统工作条件

警报和联 锁

传感 器位 号

传感器位 置

警报和联 锁设定值

目的/功能

警报

合成塔 3.0MPa

防止合成塔超压

警报和联锁启动后 应采取的措施

及时控制合成流量、 开大合成减压阀,联 系现场班长开大减 压阀阀门

警报

回流槽 >20%

防止回流槽的液 及时减少或增大回

脱水塔不同工艺阶段的组成成分及含量

组成成分

氨

甲醇 MMA DMA TMA H2O

Ⅲ塔

顶出/% 0.03 0.12

54.19 0.18 0.03

釜排/%

0.37 0.01

/

0.04 88.59

4.一甲胺与二甲胺分离 原理:Ⅳ塔利用一甲胺比二甲胺容易挥发的特点,Ⅲ塔顶馏出

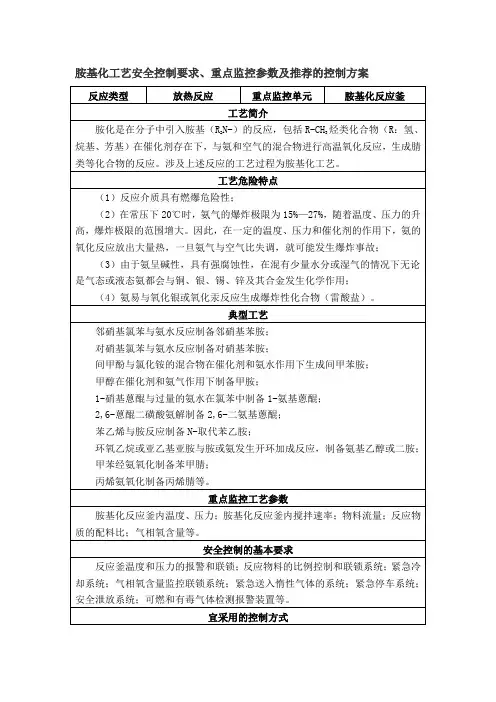

胺基化工艺安全控制要求

(1)反应介质具有燃爆危险性;

(2)在常压下20℃时,氨气的爆炸极限为15%—27%,随着温度、压力的升高,爆炸极限的范围增大。因此,在一定的温度、压力和催化剂的作用下,氨的氧化反应放出大量热,一旦氨气与空气比失调,就可能发生爆炸事故;

(3)由于氨呈碱性,具有强腐蚀性,在混有少量水分或湿气的情况下无论是气态或液态氨都会与铜、银、锡、锌及其合金发生化学作用;

(4)氨易与氧化银或氧化汞反应生成爆炸性化合物(雷酸盐)。

典型工艺

邻硝基氯苯与氨水反应制备邻硝基苯胺;

对硝基氯苯与氨水反应制备对硝基苯胺;

间甲酚与氯化铵的混合物在催化剂和氨水作用下生成间甲苯胺;

甲醇在催化剂和氨气作用下制备甲胺;

1-硝基蒽醌与过量的氨水在氯苯中制备1-氨基蒽醌;

2,6-蒽醌二磺酸氨解制备2,6-二氨基蒽醌;

苯乙烯与胺反应制备N-取代苯乙胺;

环氧乙烷或亚乙基亚胺与胺或氨发生开环加成反应,制备氨基乙醇或二胺;

甲苯经氨氧化制备苯甲腈;

丙化反应釜内温度、压力;胺基化反应釜内搅拌速率;物料流量;反应物质的配料比;气相氧含量等。

安全控制的基本要求

反应釜温度和压力的报警和联锁;反应物料的比例控制和联锁系统;紧急冷却系统;气相氧含量监控联锁系统;紧急送入惰性气体的系统;紧急停车系统;安全泄放系统;可燃和有毒气体检测报警装置等。

胺基化工艺安全控制要求、重点监控参数及推荐的控制方案

反应类型

放热反应

重点监控单元

胺基化反应釜

工艺简介

胺化是在分子中引入胺基(R2N-)的反应,包括R-CH3烃类化合物(R:氢、烷基、芳基)在催化剂存在下,与氨和空气的混合物进行高温氧化反应,生成腈类等化合物的反应。涉及上述反应的工艺过程为胺基化工艺。

氨化工艺设计操作手册范本

氨化工艺操作手册目录拉料岗位操作要求配料岗位操作要求(普通)蒸汽造粒岗位操作要求司炉岗位操作要求筛分工岗位操作要求包膜岗位操作要求成品包装岗位操作要求(氨酸)造粒岗位操作规程尾吸岗位安全操作规程氨站岗位安全操作规程配酸岗位操作规程拉料岗位操作要求1、提前30分钟上班,检查奔马车是否完好,气压是否充足,严禁在轮胎没气的情况下使用。

做好拉料的准备工作。

2、按照物资部要求的指定地点拉料。

3、原料拆堆采用阶梯拆堆法,防止原料堆倒塌,必须先将油布敞开方可操作。

4、不准将原料从高处直接落到车上,必须先将原料推到低处再进行装车。

5、每车拉原料数量为50包,不得多拉,防止将车压坏。

6、原料拉到配料处后按顺序堆放整齐,以便于配料。

交班前将各原料堆前的漏料清扫干净,并及时清理掉。

7、下班时将车辆冲洗干净,按指定地点停放整齐。

8、交班时投料区每种原料备料不低于50包,不能影响到下个班的生产。

每种原料留底不超过三个底。

9、遇到下雨、下雪天气,要特别注意安全,防止打滑,要做好个人安全防护工作。

严禁在原煤产堆上或堆下仃,防止垮塌伤人。

10、装车平整,开车时速限20公里/小时,拐弯时速限5-10公里/小时,行驶过程中严禁急刹车,停车超过15分钟必须熄火。

11、奔马车专人驾驶,行驶中除驾驶员外不得乘坐其他人,行驶过程中注意行人安全,倒料时防止车身打翻。

配料岗位操作要求1、配料前必须仔细查看配料通知单,明确配比,严格按照技术部的配料单准确配料,配料要持续、均衡,不得断料。

2、提高30分钟做好配料的准备工作,检查设备是否完好,如果出现问题立即通知相关人员修理,确保设备恢复完好状态。

3、线头、内袋、杂物不得进入搅拌机或料斗中,按指定地点收集起来,每班交班时统一清理掉。

回用袋一律拆上口。

4、原料袋中的余料要倒净,并及时清理好。

废料袋以50条为一捆,回用袋以100条为一捆捆好。

下班前车间投料负责人同质检员共同签字当班各原料的投入总数,并组织人员将原料袋拉到指定地点堆放整齐,并由库管人员开具入库单。

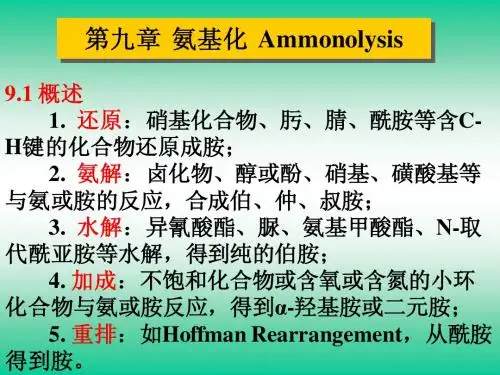

化学工业出版社精细有机第九章 氨基化

O NH NH O

纯的仲胺

H2O CaNCN + RX 氰氰氰氰 or Na2NCN (CH2 CHCH2) 2NCN 二二二二氰氰季 R2NCN 氰氰季 25% H2SO4 H or OH

+ -

R2NH + CO2 + NH3

(CH2 CHCH2) 2NH 80% ~ 88%

2R3N + BrCN 溴氰氰 H2O R2NCN H+ or OH-

4. Schmidt rearrangement

RCOOH + HN 3 H2SO 4 RNH 2 + CO 2 + N 2 H2O RCON 3 R N C O

RNH 2

HOOC(CH 2)5CH(COOH) 2

NaN 3 / H 2SO 4

H 2N(CH 2) 5CH COOH NH 2

伯季 NH3

RCHO

RCHNH2 OH

H2

RCH2NH2 H2

RCH NH

RCH2NH2

仲季 RCH NH + RCH2NH2

RCHNHCH2R NH2

H2

(RCH2)2NH + NH3

RCH2NH2 + R CHO

(RCH2 )2NH

(RCH2)3N

9.5 环氧烷类的加成胺化

CH 2 CH2 O (CH3)2CHNH2 / H2O / HCl (CH3)2CHNHCH2CH2OH 76% 氰二氨氨

CON 3 CON 3

HCl (CH 2) 4

NH 2 NH 2

. 2HCl

3. Lossen rearrangement

多多多多 RCOOH + NH 2OH H 2O R N C O RCONHOH RNH2

2023年胺基化工艺参考题库含答案3

2023年胺基化工艺参考题库含答案(图片大小可自由调整)第1卷一.全能考点(共50题)1.【单选题】直流电机中的换向极由()组成。

A、换向极铁心B、换向极绕组C、换向器D、换向极铁心和换向极绕组2.【单选题】自动化控制系统ESD表示()。

A、紧急停车系统B、安全仪表系统C、工艺控制系统3.【判断题】放热反应的胺基化反应釜,在反应一开始就要用降温水降温,防止温度失控。

4.【单选题】工业上,中和肺水中碱性使用的是()。

A、工业盐酸B、工业硫酸C、工艺硝酸5.【判断题】氨基蒽醌工艺产生的主要污染物是废水。

6.【判断题】热电偶温度计具有测温范围广、性能稳定、结构简单、动态响应好、测量精度高等特点。

7.【单选题】丙烯闪点是()℃。

A、-108B、-50C、08.【单选题】应按照国家标准规定对吊装机具进行日检、月检、()。

A、季度检查B、年检C、半年检9.【单选题】胺基化消防灭火系统,以()为主,移动式灭火器为辅。

A、泡沫C、干粉10.【单选题】进入塔器、沟槽、储罐等作业必须办理()。

A、用火作业票B、进入受限空间作业票C、高处作业票11.【判断题】爆破片通常设置于密闭的压力容器或管道系统上。

12.【单选题】苯乙烯理化性质描述正确的是()。

A、第3.3类高闪点易燃液体B、不聚合C、无色透明油状气体13.【判断题】根据《特种设备安全监察条例》规定,特种设备使用单位对在用特种设备应当至少每季度进行一次自行检查,并作出记录。

14.【单选题】甲胺反应压力控制安全技术要求是()。

A、小于5MPaB、大于5MPaC、小于10MPa15.【单选题】硝基苯胺反应釜搅拌器转速联锁值设定与()有关。

A、反应釜温度B、反应釜速率C、反应釜压力16.【单选题】丙烯氨氧化法制丙烯腈温度控制在()。

A、435℃-450℃B、420℃-440℃C、440℃-460℃17.【单选题】手提式灭火器若设置在挂钩、托架上,其顶部离地面高度不应大于()m。

胺基化工艺特种作业人员安全生产培训大纲及考核标准

胺基化工艺特种作业人员安全生产培训大纲及考核标准1 范围本标准规定了胺基化工艺特种作业人员培训的要求,培训和再培训的内容及学时安排,以及考核的方法、内容,再培训考核的方法、要求与内容。

本标准适用于胺基化工艺特种作业人员的培训与考核。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

《特种作业人员安全技术培训考核管理规定》(国家安全生产监督管理总局30号令)《危险化学品安全管理条例》(中华人民共和国国务院令第344号)《气体防护急救管理规定》GB/T 16483 化学品安全技术说明书内容和项目顺序GB/T 13861-92 生产过程危险和有害因素分类与代码GB 18218 重大危险源辨识GB 11651 劳动防护用品选用规则GB 19041-2003 胺基化产品生产安全规程 ***AQ3009-2007 危险场所电气安全防爆规范AQ3021-2008 化学品生产单位吊装作业安全规范AQ3022-2008 化学品生产单位动火作业安全规范AQ3023-2008 化学品生产单位动土作业安全规范AQ3024-2008 化学品生产单位断路作业安全规范AQ3025-2008 化学品生产单位高处作业安全规范AQ3026-2008 化学品生产单位设备检修作业安全规范AQ3027-2008 化学品生产单位盲板抽堵作业安全规范AQ3028-2008 化学品生产单位受限空间作业安全规范3 术语和定义3.1 下列术语和定义适用于本标准。

胺基化 Aminated指氨分子中的氢原子被烃基取代后的衍生物,称为胺。

也就是说胺基化反应后肯定有一个NH2基团。

胺基化工艺特种作业人员Process special operations personnel amino指胺基化工艺生产装置中从事现场工艺操作的人员。

胺基化工艺标准及大纲

宁夏翰林职业培训学校胺基化工艺胺基化工艺作业人员安全技术培训大纲和考核标准1.范围本标准规定了胺基化工艺特种作业人员培训的要求,培训和复审培训的内容及学时安排,以及考核的方法、内容,复审培训考核的方法、要求与内容。

本标准适用于胺基化工艺特种作业人员的培训与考核。

2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

《特种作业人员安全技术培训考核管理规定》(国家安全生产监督管理总局令第 30 号)《危险化学品安全管理条例》(中华人民共和国国务院令第 591 号)《气体防护急救管理规定》GB/T16483化学品安全技术说明书内容和项目顺序GB/T 13861-92 生产过程危险和有害因素分类与代码GB 18218-2009危险化学品重大危险源辨识GB 11651劳动防护用品选用规则GB 19041-2003胺基化产品生产安全规程AQ3009-2007 危险场所电气安全防爆规范3.术语和定义3.1 下列术语和定义适用于本标准。

胺基化指氨分子中的氢原子被烃基取代后的衍生物,称为胺。

也就是说胺基化反应后肯定有一个NH2 基团。

胺基化工艺特种作业人员指胺基化工艺生产装置中从事现场工艺操作的人员。

4.基本条件取得胺基化工艺操作作业上岗资格证。

培训前需在相应岗位实习3个月以上。

满足国家安全生产监督管理总局令第 30 号规定。

5.培训大纲培训要求5.1.1胺基化工艺特种作业人员应接受安全和技能培训,具备与所从事的作业活动相适应的安全生产知识和安全操作技能。

5.1.2培训应按照国家有关安全生产培训的规定组织进行。

5.1.3培训工作应坚持理论与实践相结合,采用多种有效的培训方式,加强案例教学。

应注重提高胺基化工艺操作人员的职业道德、安全意识、法律知识,加强安全生产基础知识和安全操作技能等内容的综合培训。

16-胺

16.1 16.2 16.3 16.4 16.5 16.6 16.7 16.8 胺的工业来源和用途 胺分子的四面体构型 胺的碱性及酸性 胺的反应 季铵盐和季铵碱 胺的制备 烯胺的生成及其应用 胺的光谱性质

分子中含氮的有机物称为含氮有机化合物。

包括:硝基化合物(R-NO2)、胺(RNH2)、腈(RCN)、重 氮盐(ArN2+X-)以及氨基酸(RCHNH2CO2H)和蛋白质等。 胺可看作氨的衍生物,根据在氮上的取代基的数目, 可分为: 一级胺 (伯胺) (R-NH2) CH3NH2 甲胺 二级胺 (仲胺) (R2NH) (CH3)2NH 二甲胺 三级胺 (叔胺)(R3N) (CH3)3N 三甲胺 四级(季) 铵盐 (R4N+Cl-) (CH3)4N+Cl- 氯化四甲铵

大多数胺具有特殊的生物活性,可作为药物使用。

HO OH HO CH3 HO HO NH2 HN NH

NH

多巴胺 (升压药,似肾上腺素)

O O O O H O H N CH3

肾上腺素 (治疗支气管性气喘)

哌嗪 (治疗蛔虫病)

Me O S O N H N O

H2N 磺胺甲噁唑, SMZ

Heroin (海洛因)

三正丙胺

3.35

10.65

哌啶

2.88

11.12

1. 烷基诱导效应对胺的碱性强弱的的影响

• 由于R-是给电子基,其结果是使氮原子上的电子云密 度增加,使其更易于接受质子,所以脂肪胺的碱性比氨 强,并据电子效应其碱性次序为: 叔胺 > 仲胺 > 伯胺 > 氨(气相或在氯苯中)

而在水溶液中,它们的碱性次序稍有变化:

NH2 NH2 NH2

N

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

宁夏翰林职业培训学校胺基化工艺胺基化工艺作业人员安全技术培训大纲和考核标准1.范围本标准规定了胺基化工艺特种作业人员培训的要求,培训和复审培训的内容及学时安排,以及考核的方法、内容,复审培训考核的方法、要求与内容。

本标准适用于胺基化工艺特种作业人员的培训与考核。

2.规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

《特种作业人员安全技术培训考核管理规定》(国家安全生产监督管理总局令第 30 号)《危险化学品安全管理条例》(中华人民共和国国务院令第 591 号)《气体防护急救管理规定》GB/T16483化学品安全技术说明书内容和项目顺序GB/T 13861-92 生产过程危险和有害因素分类与代码GB 18218-2009危险化学品重大危险源辨识GB 11651劳动防护用品选用规则GB 19041-2003胺基化产品生产安全规程AQ3009-2007 危险场所电气安全防爆规范3.术语和定义3.1 下列术语和定义适用于本标准。

胺基化指氨分子中的氢原子被烃基取代后的衍生物,称为胺。

也就是说胺基化反应后肯定有一个NH2 基团。

胺基化工艺特种作业人员指胺基化工艺生产装置中从事现场工艺操作的人员。

4.基本条件取得胺基化工艺操作作业上岗资格证。

培训前需在相应岗位实习3个月以上。

满足国家安全生产监督管理总局令第 30 号规定。

5.培训大纲培训要求5.1.1胺基化工艺特种作业人员应接受安全和技能培训,具备与所从事的作业活动相适应的安全生产知识和安全操作技能。

5.1.2培训应按照国家有关安全生产培训的规定组织进行。

5.1.3培训工作应坚持理论与实践相结合,采用多种有效的培训方式,加强案例教学。

应注重提高胺基化工艺操作人员的职业道德、安全意识、法律知识,加强安全生产基础知识和安全操作技能等内容的综合培训。

5.2培训内容5.2.1 胺基化工艺安全生产相关法律法规及规章标准主要包括《中华人民共和国安全生产法》、《胺基化工艺生产安全规程》、《中华人民共和国职业病防治法》、《使用有毒物品作业场所劳动保护条例》、《安全生产许可证条例》、《危险化学品安全管理条例》、《特种设备安全监察条例》、《危险化学品生产企业安全生产许可证实施办法》、《危险化学品登记管理办法》、《危险化学品建设项目安全许可实施办法》等。

危险化学品主要安全标准GB12463、GB13690、GB15258、GB15603、GB18218、GB/T16483等。

依照有关法律法规进行从业人员的责任和义务培训。

5.2.2胺基化工艺安全基础知识1)胺基化工艺简介,主要包括胺基化合成工艺的原理及流程、胺基化产品的分类等;2)胺基化工艺的危险特点,主要包括胺基化合成原料(液氨、甲醇、CO 等)和产品(一甲胺、二甲胺、三甲胺、二甲基甲酰胺等)的危险性、典型胺基化工艺原料及产品的危险性等;3)危险因素,主要包括易燃易爆危险、高温高压危险、一氧化碳中毒及爆炸危险、甲胺等剧毒化学品泄漏危险;4)安全技术说明书(MSDS),主要包括MSDS 基本格式、胺基化原料和产品的危害特性;5)重大危险源(防护措施),主要包括重大危险源的辨识、胺基化工艺重大危险源的分布、特点以及防护措施。

5.2.3 胺基化工艺安全生产技术5.2.3.工艺安全技术,主要包括1)胺基化的生产原理、一般胺基化产品(甲胺、DMF 等)的生产原理;2)主要化工单元操作(包括配料、合成、精馏等)的基本要点;3)生产特点和规模、生产工艺条件和运行操作要点;4)主要控制单元及工艺参数;5)联锁保护系统工作条件。

5.2.3.2 设备安全技术,主要包括:1)特种设备、一般设备的概念及分类;2)胺基化合成塔、精馏塔、转机等设备的种类、工作原理、工作特性;3)设备操作条件;4)设备主要结构及重点监控参数;5.2.3.3 自动化安全控制技术,主要包括:1)自动检测系统(显示仪表)工作原理及特点;2)自动信号和联锁保护系统工作原理及特点;3)自动操纵系统工作原理及特点;4)自动控制系统工作原理及特点。

5.2.3.4 电气安全技术,主要包括:1)电气事故种类;2)电气防火防爆,保护接地接零技术;3)防雷装置的类型、作用及人身防雷措施。

5.2.3.5防火防爆技术,主要包括:1)基本概念;2)燃烧,包括燃烧的条件,燃烧过程及形成;3)爆炸,包括爆炸的分类,爆炸极限及影响因素,可燃气体爆炸,蒸气爆炸等;4)火灾爆炸的预防,包括防止可燃可爆系统的形成,消除点火源,限制火灾爆炸蔓延扩散的措施。

5.2.3.6直接作业环节控制,主要包括:1)化工检修作业的一般要求与监护职责;2)其它直接作业环节的要求与监护职责。

5.2.4安全设备设施5.2.4.1 安全附件,主要包括:1)安全附件的定义、种类及其功能,安全阀、压力表、液位计、测温仪表等的用途及运行管理;2)安全附件的工作条件及主要参数。

5.2.4.2 安全泄放系统,主要包括:1)安全泄放系统的构成及工作原理;2)安全泄放装置基本构件主要包括:安全阀等;3)工作参数;5.2.4.3安全联锁系统,主要包括:1)安全联锁系统工作原理;2)安全联锁系统的构成,主要包括:联锁开关、联动阀等;3)联锁保护条件和参数。

5.2.4.4安全报警系统,主要包括:1)压力报警器;2)温度检测仪;3)火灾报警装置;4)可燃、有毒气体报警装置。

5.2.5职业健康,主要包括:1)胺基化工艺涉及的工业毒物的分类及毒性,工业毒物侵入人体途径及危害,熟悉毒物最高容许浓度与接触限值,职业接触毒物危害程度分级;2)现场作业毒物、腐蚀、高温、灼伤等防护措施。

5.2.6事故预防与应急处置,主要包括:1)事故应急预案基本要素、事故应急防护用品的配备使用及维护;2)事故应急演练方法、基本任务与目标;3)突发事故(停电、停汽、停水、气体泄漏等)的应急处置。

5.2.7事故案例分析主要包括胺基化工艺及化学品生产典型事故案例分析与共享。

5.2.8个体防护知识(特种防护用品),主要包括:1)特种防护用品的种类及使用方法;2)安全使用期限;3)适用的作业环境或作业活动。

5.2.9消气防知识5.2.9.1 消防知识,主要包括:1)自动灭火系统、泡沫灭火系统、二氧化碳灭火系统等;2)灭火器材的种类、适用于扑灭何种火灾及使用方法;3)消防器材使用期限。

5.2.9.2 气防知识,主要包括:1)正压式空气呼吸器、氧气呼吸器、各种防毒面具等气防器材主要参数;2)佩戴及使用方法。

5.2.9.3 自救、互救与创伤急救,主要包括:1)自救、互救方法、人身安全保护措施;2)创伤急救方法;3)一氧化碳、液氨、甲醇、氮气等中毒或窒息的急救措施。

5.2.10环境保护,主要包括:1)排放物种类、排放点、排放量的监控管理;2)废弃物种类、数量与处置方式的监控管理。

5.3复审培训要求与内容5.3.1 复审培训要求5.3.1.1 凡已取得胺基化工艺特种作业人员资格的人员,若继续从事原岗位的工作,在资格证书有效期内,每年应进行一次复审培训。

复审培训的内容按本标准书有效期内,每年应进行一次复审培训。

复审培训的内容按本标准5.3.2的要求进行。

5.3.1.2 复审培训按照有关规定,由具有相应资质的安全培训机构组织进行。

5.3.2 复审培训内容复审培训包括以下内容:1)有关胺基化工艺安全生产方面新的法律、法规、国家标准、行业标准、规程和规范;2)有关胺基化工艺方面的新技术、新工艺、新设备、新材料及其安全技术要求等;3) 国内外危险化学品生产单位安全管理经验;4)有关胺基化工艺方面的典型案例分析;5)职业健康、消气防、个体防护等方面的新规范及标准等。

5.4学时安排5.4.1胺基化工艺特种作业人员资格培训不少于70学时,具体培训内容课时安排见表1。

5.4.2胺基化工艺特种作业人员每年复审培训时间不少于8学时,具体培训内容课时安排见表。

6.考核标准6.1考核办法6.1.1考核分为安全生产知识和安全操作技能考核两部分。

6.1.2安全生产知识考试为闭卷笔试。

考试内容应符合本标准5.2 规定的范围, 其中安全基础知识占总分数的30%,安全技术知识占总分数的70%。

考试时间为 90 分钟。

考试采用百分制, 60 分及以上为合格。

6.1.3安全操作技能考核可由考核部门进行实地考核、答辩等方式。

考核内容应符合本标准 5.2 规定的范围,成绩评定分为合格、不合格。

6.1.4考试不合格允许补考一次,补考仍不合格者需要重新培训。

6.1.5考试(核)要点的深度分为了解、熟悉和掌握三个层次,三个层次由低到高,高层次的要求包含低层次的要求。

了解:能正确理解本标准所列知识的含义、内容并能够应用。

熟悉:对本标准所列知识有较深的认识,能够分析、解释并应用相关知识解决问题。

掌握:对本标准所列知识有全面、深刻的认识,能够综合分析、解决较为复杂的相关问题。

6.2考核要点6.2.1胺基化工艺安全生产相关法律法规1)了解国家有关危险化学品安全生产的法律、法规、规章、规程、标准和政策;2)了解危险化学品生产经营单位和人员的法律责任;3)熟悉胺基化工艺相关的技术规范及标准;4)熟悉从业人员安全生产的权利和义务。

6.2.2 胺基化工艺安全基础知识1)了解重大危险源的辨识;2)熟悉胺基化工艺的简介;3)熟悉安全技术说明书(MSDS)的基本格式、胺基化工艺原料和产品的危害特性;4)掌握胺基化工艺的危险特点及危险因素;5)掌握胺基化工艺重大危险源的分布、特点以及防护措施。

6.2.3胺基化工艺作业人员安全生产技术6.2.3.1 工艺安全技术1)了解胺基化合成原理;2)了解主要化工单元操作的基本要点;3)熟悉生产特点和规模、生产工艺条件和运行操作要点;4)掌握主要控制单元及工艺参数;5)掌握联锁保护系统工作条件。

6.2.3.2 设备安全技术1)了解特种设备、一般设备的概念及分类;2)了解合成塔、精馏塔等设备的种类、工作原理、工作特性;3)掌握设备操作条件;4)掌握设备主要结构及重点监控参数。

6.2.3.3 自动化安全控制技术1)了解自动检测系统(显示仪表)工作原理及特点;2)了解自动信号和联锁保护系统工作原理及特点;3)了解自动操纵系统工作原理及特点;4)了解自动控制系统工作原理及特点。

6.2.3.4电气安全技术1)了解静电的产生;2)熟悉保护接地、接零;3)掌握电气防火防爆技术措施;4)掌握防雷措施。

6.2.3.5防火防爆技术1)了解基本概念;2)了解燃烧的条件、燃烧过程及形成;3)熟悉爆炸的分类、爆炸极限及影响因素、可燃气体爆炸;4)掌握火灾爆炸的基本预防措施。