烧结脱硫烟气流量量程的修正算法

宣钢烧结机烟气脱硫技术要求

宣化钢铁集团有限责任公司360m2烧结机烟气脱硫技术要求一、项目总体要求采用石灰石-石膏(湿)法烧结烟气脱硫技术,该技术应能很好地适应烧结烟气量、烟气温度、二氧化硫浓度的大幅度波动,系统运行稳定、可靠;脱硫(达到95%的脱硫率)、除尘效率高,功耗小,钙硫比低,并能有效地去除烧结机烟气中的氟化氢、氯化氢、重金属、碱金属等,且副产物石膏结晶好,颗粒大、品质高,符合综合利用要求。

二、原始工艺条件及设计参数要求脱硫入口烟气参数三、设计要求1、脱硫工艺系统设计要求脱硫工艺系统主要由石灰石浆液制备系统、烟气系统、SO2吸收系统、排空及事故浆液系统、石膏脱水系统、工艺水系统、水处理系统、杂用和仪用压缩空气系统等组成。

包括:(1)脱硫工艺采用石灰石—石膏法。

(2)脱硫装置的烟气处理能力为一台烧结机最大工况时的烟气量。

脱硫效率按大于95%设计。

(3)脱硫系统设置100%烟气旁路,以保证脱硫装置在任何情况下不影响烧结机的安全运行。

(4)吸收剂制浆方式采用外购成品石灰石粉,在吸收剂浆液制备区加水制成浆液。

(5)脱硫副产品—石膏脱水后含游离水含量小于10%,CaSO4·2H2O含量高于90%;CaCO3低于3%(以无游离水分的石膏作基准);达到综合利用条件。

(6)脱硫系统经烟囱排放烟气。

(7)重要设备考虑冗余配置,保证系统可靠运行;(8)为减少运行人员劳动强度,采用DCS系统对脱硫系统进行监控。

(9)脱硫系统工艺水循环使用,节约用水。

(10)脱硫设备年利用小时按7920小时(330天)考虑。

(11)装置可用率不小于95%。

(12)装置服务寿命为30年。

2、总包范围:该工程为总包工程(EPC方式),除能源介质由甲方供应至红线外一米处,电由甲方供至高压进线柜,地基处理甲方负责外,其余全部工程的设计、制造、供货、安装、调试等均由总包方负责。

化工生产烟气脱硫工艺参数优化与脱硫效果评价指南

化工生产烟气脱硫工艺参数优化与脱硫效果评价指南化工生产过程中产生的烟气中含有大量的有害气体,其中二氧化硫是主要排放物之一。

为了减少环境污染和保护人们的健康,烟气脱硫工艺成为必要的环保措施之一。

本文将介绍烟气脱硫工艺参数的优化以及脱硫效果的评价指南。

一、烟气脱硫工艺参数的优化1. 硫化剂选择:化工生产中常用的硫化剂有石灰石、石膏、二氧化硫等。

在选择硫化剂时,需要考虑其成本、脱硫效率以及对设备和环境的影响等因素。

2. 硫化剂投加量控制:硫化剂的投加量直接影响脱硫效果。

投加量过低,不能达到脱硫要求;而过量的硫化剂则会增加处理成本和带来二次污染。

因此,合理控制硫化剂的投加量是优化工艺参数的关键。

3. 反应温度控制:脱硫反应是一个温度敏感的过程,反应温度对脱硫效果有着重要影响。

通常情况下,较高的反应温度可以提高脱硫效率,但同时会增加工艺的能耗。

因此,需要在脱硫效果和能耗之间进行平衡取舍,寻找最佳的反应温度。

4. 反应时间控制:反应时间是指烟气与硫化剂接触反应的时间。

合适的反应时间可以保证充分的接触,并提高脱硫效果。

但是,反应时间过长会增加设备运行时间,降低生产效率。

因此,需要根据具体情况确定最佳的反应时间。

二、脱硫效果评价指南1. 脱硫效率:脱硫效率是评价工艺脱硫效果的重要指标之一。

通常使用脱硫率或去除率来表示,计算公式为:脱硫率(%)=(进口SO2浓度-出口SO2浓度)/进口SO2浓度×100%。

脱硫率越高,脱硫效果越好。

2. 副产物生成量:在烟气脱硫过程中,会生成一些副产物,如石膏、含钙废液等。

评价脱硫效果时,需要考虑这些副产物的生成量。

副产物生成量越低,说明工艺对环境的影响越小。

3. 设备压降:脱硫设备内部流动引起的压降是影响工艺经济性和设备运行稳定性的因素之一。

良好的脱硫工艺应该具有较低的压降,以提高设备的运行效率。

4. 附着物生成:脱硫设备内部易产生附着物,如石膏结壳等。

附着物的生成会导致设备堵塞、运行不稳定等问题。

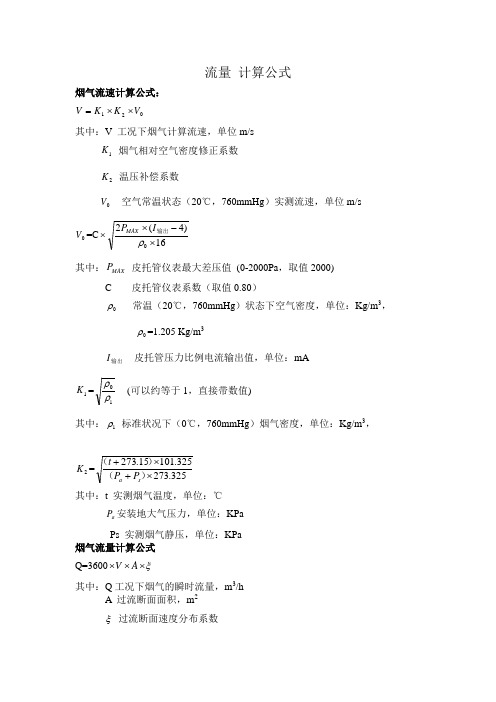

CEMS烟气流量所需公式

流量 计算公式

烟气流速计算公式:

1K V =2K ⨯0V ⨯

其中:V 工况下烟气计算流速,单位m/s 1K 烟气相对空气密度修正系数 2K 温压补偿系数

0V 空气常温状态(20℃,760mmHg )实测流速,单位m/s 0V =C ⨯16)

4(20⨯-⨯ρ输出I P MAX

其中:MAX P 皮托管仪表最大差压值 (0-2000Pa ,取值2000)

C 皮托管仪表系数(取值0.80) 0ρ 常温(20℃,760mmHg )状态下空气密度,单位:Kg/m 3,

0ρ=1.205 Kg/m 3

输出I 皮托管压力比例电流输出值,单位:mA

1K =1

0ρρ (可以约等于1,直接带数值) 其中:1ρ 标准状况下(0℃,760mmHg )烟气密度,单位:Kg/m 3,

2K =325

.273325.10115.273⨯+⨯+)()(s a P P t 其中:t 实测烟气温度,单位:℃ a P 安装地大气压力,单位:KPa Ps 实测烟气静压,单位:KPa 烟气流量计算公式

Q=3600ξ⨯⨯⨯A V

其中:Q 工况下烟气的瞬时流量,m 3/h

A 过流断面面积,m 2 ξ 过流断面速度分布系数。

脱硫计算公式比较全

湿法脱硫系统物料平衡计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114C烟气中SO2浓度:3600mg/Nm3烟气组成:石灰石浓度:96.05%平衡计算(1)原烟气组成计算(2)烟气量计算1、①-②(增压风机出口 T GGH 出口):取GGH 的泄漏率为0.5%,则GGH 出口总烟气量为1234496 Nm 3/h (1-0.5%)=1228324Nm 3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了 0.5%,见下表。

温度为70 C 。

2、⑥-⑦(氧化空气):假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为 3778 X(1-95.7%) =163 kg/h ,二氧化硫脱除量=(3778-163) /64.06=56.43kmol/ho取 O/S=4需空气量=56.43 4/2/0.21=537.14kmol/h 28.36 (空气分子量)=15499.60kg/h,约 12000Nm 3/ho其中氧气量为 537.14 kmol/h 0.21=112.80 kmol/h 32=3609.58kg/h 氮气量为 537.14 kmol/h 0.79=424.34 kmol/h 28.02=11890.02kg/h= 氧化空气进口温度为20r ,进塔温度为80^03、②-③(GGH 出口-脱硫塔出口):烟气蒸发水量计算:(40C)=0.2520 kcal/kg.r 。

Cp 烟气=(0.2536+0.2520) /2=0.2528 kcal/kg.C氧化空气进口温度为 80r ,其比热约为 0.2452 1)假设烟气进塔温度为70C ,在塔内得到充分换热, 由物性数据及烟气中的组分,可计算出进口烟气的比热约为出口温度为40^00.2536kcal/kg.r, Cpkcal/kg.r, Cp ( 40r)=0.2430kcal/kg.C 。

脱硫系统常用计算公式

1) 由于烟气设计资料,常常会以不同的基准重复出现多次,(如:干基湿基,标态实际态,实际O2 等),开始计算前一定要核算统一,如出现矛盾,必须找出正确的一组数据,避免原始数据代错。

常用折算公式如下:烟气量(dry)=烟气量(wet) >(1-烟气含水量%)实际态烟气量=标态烟气量>气压修正系数x温度修正系数烟气量(6%02) = ( 21-烟气含氧量)/ ( 21 -6%)S02 浓度(6%02 ) = ( 21 - 6%) / (21 -烟气含氧量)S02 浓度( mg/Nm3 ) =S02 浓度( ppm) x2.857物料平衡计算1 )吸收塔出口烟气量G2G2= (G1 x (1 - mw1) X(P2/(P2-Pw2)) (X —mw2 )+ G3X (1- 0.21/K) ) >(P2/(P2-Pw2))G1: 吸收塔入口烟气流量mw1: 入口烟气含湿率P2:烟气压力Pw2 :饱和烟气的水蒸气分压说明: Pw2 为绝热饱和温度下的水蒸气分压,该值是根据热平衡计算的反应温度,由烟气湿度表查得。

(计算步骤见热平衡计算)2) 氧化空气量的计算根据经验,当烟气中含氧量为6%以上时,在吸收塔喷淋区域的氧化率为50 - 60 %。

采用氧枪式氧化分布技术,在浆池中氧化空气利用率n 02=25-30%,因此,浆池内的需要的理论氧气量为:S=(G1 x q1-G2 x q2) x(1-0.6)/2/22.41所需空气流量QreqQreq=S x22.4/(0.21 0.x3)G3= Qreq >KG3:实际空气供应量K :根据浆液溶解盐的多少根据经验来确定,一般在 2.0-3左右。

3) 石灰石消耗量计算W1=100x qs xnsW1: 石灰石消耗量qs: :入口S02 流量n S兑硫效率4) 吸收塔排出的石膏浆液量计算W2=172xx qs xn s/SsW2:石膏浆液量Ss石膏浆液固含量5) 脱水石膏产量的计算W3=172xx qs xn s/SgW3: 石膏浆液量Sg:脱水石膏固含量(1-石膏含水量)6) 滤液水量的计算W4=W3-W2W3: 滤液水量7) 工艺水消耗量的计算W5=18x (G4-G1-G3 x(1-0.21/K))+W3 (1x-Sg)+36x qs x n+W s WT蒸发水量石膏表面水石膏结晶水排放废水。

烟气流量计算公式

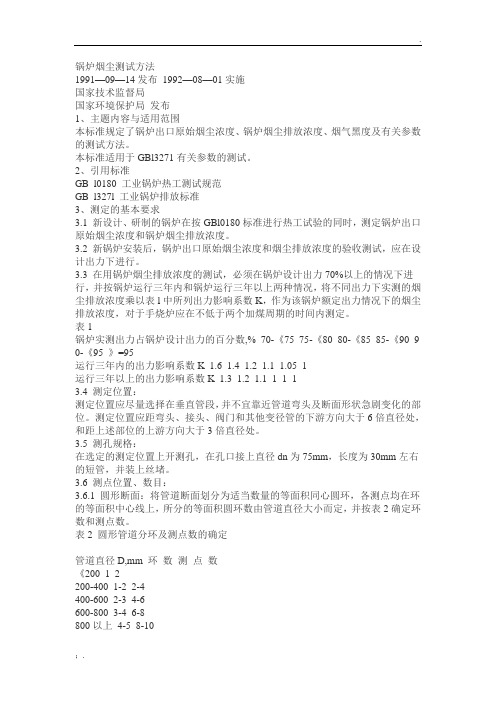

锅炉烟尘测试方法1991—09—14发布1992—08—01实施国家技术监督局国家环境保护局发布1、主题内容与适用范围本标准规定了锅炉出口原始烟尘浓度、锅炉烟尘排放浓度、烟气黑度及有关参数的测试方法。

本标准适用于GBl3271有关参数的测试。

2、引用标准GB l0180 工业锅炉热工测试规范GB l327l 工业锅炉排放标准3、测定的基本要求3.1 新设计、研制的锅炉在按GBl0180标准进行热工试验的同时,测定锅炉出口原始烟尘浓度和锅炉烟尘排放浓度。

3.2 新锅炉安装后,锅炉出口原始烟尘浓度和烟尘排放浓度的验收测试,应在设计出力下进行。

3.3 在用锅炉烟尘排放浓度的测试,必须在锅炉设计出力70%以上的情况下进行,并按锅炉运行三年内和锅炉运行三年以上两种情况,将不同出力下实测的烟尘排放浓度乘以表l中所列出力影响系数K,作为该锅炉额定出力情况下的烟尘排放浓度,对于手烧炉应在不低于两个加煤周期的时间内测定。

表1锅炉实测出力占锅炉设计出力的百分数,% 70-《75 75-《80 80-《85 85-《90 9 0-《95 》=95运行三年内的出力影响系数K 1.6 1.4 1.2 1.1 1.05 1运行三年以上的出力影响系数K 1.3 1.2 1.1 1 1 13.4 测定位置:测定位置应尽量选择在垂直管段,并不宜靠近管道弯头及断面形状急剧变化的部位。

测定位置应距弯头、接头、阀门和其他变径管的下游方向大于6倍直径处,和距上述部位的上游方向大于3倍直径处。

3.5 测孔规格:在选定的测定位置上开测孔,在孔口接上直径dn为75mm,长度为30mm左右的短管,并装上丝堵。

3.6 测点位置、数目:3.6.1 圆形断面:将管道断面划分为适当数量的等面积同心圆环,各测点均在环的等面积中心线上,所分的等面积圆环数由管道直径大小而定,并按表2确定环数和测点数。

表2 圆形管道分环及测点数的确定管道直径D,mm 环数测点数《200 1 2200-400 1-2 2-4400-600 2-3 4-6600-800 3-4 6-8800以上4-5 8-10当测定现场不能满足3.4条所述要求时,对圆形管道应增加与第一测量直径成9 0°夹角的第二测量直径,总测点数增加一倍。

cems流量计算公式每平米烧结风量

cems流量计算公式每平米烧结风量

1、烟气流速m/

V= K XSqr20P/p

AP=Pd-s=p (Ts).V2/2ρ=ρ1X(p+Ba)/Ba X273/(Ts+273)V=pX Sqrt2Xρ1X(7s+273)1273X10325/(s+Ba)p其中v=1.414。

ρ1-1.34kg/m3--m/s,测定断面的气平均流速:v,速度场系数:p-皮托管系数:Pd --P烟气动压:Ba--Pa.当地大气压:p_km',湿排气密度:s-_Pa.烟气静压:Ts_c,烟气温度AP:压差。

2、过量空气系数

21-o--%,烟气中氧的体积百分比:3、折算浓度mg/m3C=x。

22-mg/m',折算成过量空气系数为a时的排放浓度:Ci--mg/m',

标准状态F干烟气的排放浓度:a-在测点实测的过量空气系数:Cs-有关排放标准中规定的过量空气系数:实测锅炉烟尘、二氧化硫、氮氧化物排放浓度按下表规定的系数折算。

锅炉类型折算项目过量空气系数烟尘初始排放浓度a=1.7燃煤锅炉烟尘、二氧化硫排放浓度0=1.8 燃油、燃气锅炉烟尘、二氧化硫、氮氧化物排放浓度a=1.24、烟气流量Q=AXVX Ba+Pg273-(1-m)101325273+TX%排气中水分含量体积百分比。

脱硫净烟气环保计算公式

脱硫净烟气环保计算公式随着工业化进程的加速,大量的燃煤、燃油等化石燃料的燃烧释放出大量的二氧化硫等有害气体,对环境造成了严重的污染。

为了减少这些有害气体对环境的影响,脱硫净烟气技术应运而生。

脱硫净烟气技术是通过化学或物理方法将烟气中的二氧化硫等有害气体去除,从而达到净化烟气的目的。

本文将介绍脱硫净烟气环保计算公式,以帮助人们更好地了解脱硫净烟气技术的环保效果。

脱硫净烟气环保计算公式主要包括两个方面,脱硫效率和净化效果。

脱硫效率是指脱硫设备去除烟气中二氧化硫的能力,通常用百分比表示。

净化效果是指脱硫后烟气中二氧化硫浓度的降低程度,通常用浓度比值表示。

下面将详细介绍脱硫净烟气环保计算公式的具体内容。

脱硫效率的计算公式如下:脱硫效率 = (进口二氧化硫浓度出口二氧化硫浓度)/ 进口二氧化硫浓度×100%。

其中,进口二氧化硫浓度是指进入脱硫设备前烟气中二氧化硫的浓度,出口二氧化硫浓度是指经过脱硫设备后烟气中二氧化硫的浓度。

脱硫效率的计算公式可以直观地反映出脱硫设备去除二氧化硫的能力,是评价脱硫设备性能的重要指标之一。

净化效果的计算公式如下:净化效果 = 出口二氧化硫浓度 / 进口二氧化硫浓度。

净化效果是指脱硫后烟气中二氧化硫浓度与进口二氧化硫浓度的比值。

净化效果越大,说明脱硫设备去除二氧化硫的效果越好,对环境的保护作用也越显著。

通过净化效果的计算,可以更直观地了解脱硫设备对烟气中有害气体的净化效果,为环保工作提供科学依据。

除了脱硫效率和净化效果外,脱硫净烟气环保计算公式还可以包括其他指标,如脱硫能耗、脱硫成本等。

这些指标的计算可以帮助企业更全面地评估脱硫净烟气技术的环保效果和经济效益,为环保工作提供更多的参考依据。

总之,脱硫净烟气环保计算公式是评价脱硫净烟气技术环保效果的重要工具,通过对脱硫效率、净化效果等指标的计算,可以更科学地评估脱硫设备的性能,为环保工作提供科学依据。

希望本文介绍的脱硫净烟气环保计算公式能够帮助人们更好地了解脱硫净烟气技术的环保效果,推动环保工作取得更大的成效。

脱硫烟气量计算

项目名称符号单位公式及计算设计煤种校对煤种一炉内石灰石脱硫收到基硫份St,ar%已知 1.91 1.94燃煤中的含硫量燃烧后氧化成SO2的份额(3)P4Ks脱硫除尘表11炉内脱硫效率η1%脱硫除尘表80.0080.00 Ca/S(钙硫比)β脱硫除尘表 1.3 1.3炉膛出口过剩空气系统αl烟风量表 1.18 1.18空气的绝对湿度(含湿量)(2)P327d g水/kg空气烟风量表 4.12 4.12反应方程式 S + O2= SO2分子量 32 64St,ar*Ks △m SO21除去的SO2量(质量流量)△m SO2kg/kg煤2*Ks*St,ar0.0380.039除去的SO2量(体积流量)(1)P129△VSo2Nm3/kg煤2*Ks*St,ar*22.4/64=0.7*Ks*St,ar=△m SO2*22.4/640.01340.0136反应方程式CaCO3 + SO2 + 0.5*O2 = CaSO4 + CO2摩尔量 1 0.5 1△Vso2 △Vo2 △Vco22脱硫消耗的O2量(体积流量)(1)P129△Vo2Nm3/kg煤0.5*△VSo2=0.35*Ks*St,ar*0.00670.0068脱硫消耗的O2量(质量流量)△m O2kg/kg煤64/22.4*△Vo20.019100.01940 3脱硫消耗的理论干空气量(体积流量)(1)P128△V0CFB Nm3/kg煤△Vo2 /0.21=1.66*Ks*St,ar0.031830.03233脱硫消耗的实际湿空气量(体积流量)(1)P128△VCFB Nm3/kg煤α(1+0.0016d)*△V0CFB0.037810.03840 CaCO3煅烧增加的CO2排放(体积流量)(1)P128△V'Co2Nm3/kg煤β*△VSo2=β*Ks*St,ar*η10.01740.0177石灰石中MgCO3的含量(1)P127G MgCO3kg/kg煤K MgCO3/K CaCO3*100/32*St,ar*Ks*β脱硫除尘表0.00500.0051MgCO3煅烧增加的CO2排放(质量流量)△m''cO2kg/kg煤44/84*G MgCO30.00260.0027MgCO3煅烧增加的CO2排放(体积流量)(1)P128△V''Co2Nm3/kg煤22.4/44*△m''cO20.00130.0014 4脱硫增加的CO2排放(体积流量)△V cO2Nm3/kg煤△V'Co2+△V''Co20.01870.0190脱硫增加的CO2排放(质量流量)△m cO2kg/kg煤44/22.4*△Vco20.03680.0374石灰石含水率K H2O0.010.01石灰石中CaCO3的含量K CaCO3脱硫除尘表0.8810.881纯石灰石消耗量(1)P127G CaCO3kg/kg煤100/32*St,ar*Ks*β 脱硫除尘表0.0775940.078813石灰石中水蒸汽的含量(质量流量)△m H2O kg/kg煤K H2O/K CaCO3*100/32*St,ar*Ks*β0.0008800.000894石灰石中水蒸汽的含量(体积流量)(1)P129△V'HO2kg/kg煤22.4/18*K H2O/K CaCO3*100/32*St,ar*Ks*β0.0010960.001113脱硫消耗的理论干空气量中的水蒸汽量(体积流量)(1)P129△V''HO2kg/kg煤0.0016d△V0CFB0.0002100.000213 5脱硫增加的H2O排放(体积流量)△VHO2kg/kg煤0.0013050.001326 6脱硫后增加的理论干烟气量(1)P128△Vdg kg/kg煤△V0CFB+△V cO2-△Vo2-△VSo20.030500.03098脱硫后增加的理论湿烟气量△Vwg kg/kg煤△V0CFB+△V cO2+△VHO2-△Vo2-△VSo20.031810.03231汇总:脱硫消耗的理论干空气量(体积流量)(1)P128△V0CFB Nm3/kg煤△Vo2 /0.21=1.66*Ks*St,ar0.031830.03233脱硫后增加的理论干烟气量(1)P128△Vdg kg/kg煤△V0CFB+△V cO2-△Vo2-△VSo20.030500.03098。

脱硫各项计算公式

脱硫各项计算公式脱硫是指通过化学或物理方法去除燃煤、燃油等燃料中的硫化物,以减少大气中的二氧化硫排放,保护环境。

在脱硫工程中,需要进行各项计算来确定设备的尺寸、操作参数等。

下面将介绍脱硫各项计算公式及其应用。

1. 脱硫效率计算公式。

脱硫效率是衡量脱硫设备去除硫化物的能力的重要指标。

脱硫效率的计算公式如下:脱硫效率 = (进口SO2浓度出口SO2浓度) / 进口SO2浓度× 100%。

其中,进口SO2浓度和出口SO2浓度分别表示进入脱硫设备的烟气中的二氧化硫浓度和离开脱硫设备后的二氧化硫浓度。

通过这个公式可以计算出脱硫设备的去除效果,为后续工艺设计和操作提供重要参考。

2. 石灰用量计算公式。

在石灰-石膏法脱硫工艺中,需要计算石灰的用量来保证脱硫效果。

石灰用量的计算公式如下:石灰用量 = (SO2排放浓度×烟气流量× 3600) / (100 × CaO含量×石灰利用系数)。

其中,SO2排放浓度表示烟气中的二氧化硫浓度,烟气流量表示单位时间内烟气的流量,CaO含量表示石灰中氧化钙的含量,石灰利用系数表示石灰的利用率。

通过这个公式可以计算出石灰的用量,为脱硫设备的运行提供指导。

3. 石膏产量计算公式。

在石灰-石膏法脱硫工艺中,石膏是脱硫产生的主要副产品,需要计算石膏的产量来合理处理。

石膏产量的计算公式如下:石膏产量 = SO2排放浓度×烟气流量× 3600 / 100。

通过这个公式可以计算出单位时间内产生的石膏量,为后续的石膏处理提供依据。

4. 脱硫塔液气比计算公式。

在湿法脱硫工艺中,需要计算脱硫塔的液气比来保证脱硫效果。

脱硫塔液气比的计算公式如下:液气比 = (进口SO2浓度×烟气流量) / (脱硫液循环速率× 3600)。

其中,进口SO2浓度和烟气流量表示进入脱硫塔的烟气中的二氧化硫浓度和烟气流量,脱硫液循环速率表示单位时间内脱硫液的循环速率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

烧结脱硫烟气流量量程的修正算法

摘要:烧结脱硫烟气流量计的量程是基于一定温度、压力条件下的标况量程,对于监

控的工况流量,需要根据实际工况重新计算差压和对应的量程,详细介绍了量程修正计算

的方法和过程。

关键词:流量计,标况,工况,量程

The Conversion Method for the Flowmeter Span of the Sintering

Waste Gas Desulfuration

Han Jun

(Bao Steel, Shanghai, 201900)

Abstract: The flowmeter span of the sintering waste gas desulfuration is the standard conditions span based on the given temperature and pressure. For the working conditions flow, it is necessary to calculate the differential pressure and span based on the real conditions. The arithmetic and process for Conversion span have been discussed detailedly.

Key words: flowmeter, standard conditions, working conditions, span

1、概述

宝钢三烧结机头脱硫装置根据工艺和环保要求,共装有4套巍缔巴均速管流量计分别对

原烟气入口风量、除雾器出口风量、旁路烟道A风量和旁路烟道B风量进行测量,4个测点

均不满足直管段要求,为提高测量精度全部选用满管插入的探头。

其中原烟气入口和除雾器

出口风量测量更采用2支巍缔巴均速管水平垂直交叉安装,并将2支流量计正压侧出口并联、负压侧出口

并联,组成横截面风量测量装置。

系统投运后发现监测的风量与烧结工艺明显不匹配:烧结正常生产时主抽风机入口测量风量为1900~2100 Km3/h(压力-16kpa左右,温度110℃左右),而原烟气入口风量只有1200 Km3/h,存在明显的差异。

经仔细检查分析,流量计厂家基于设计院提供的条件计算出的差压对应的流量是标况的量程,HMI监控中的量程与现场一致,这样就造成了偏差。

环保局要求上传的流量是工况下的流量,因此需要将现有的流量折算成工况流量,一种方法是对实测的标况流量进行温压补正,但由于进行温压补正的检测参数不全,因此决定对二次仪表的量程按工况进行修正计算。

2、工艺参数与计算条件

通过查看流量计厂家的计算书和设计院提供的原始工艺参数,4套流量计的详细数据如表1所示。

其中旁路烟气流量的量程为0~900 Km3/h,是基于压力为-100Pa、温度为110℃条件下计算的标况量程;增压风机入口流量的量程为0~1600 Km3/h,是基于压力为-400Pa、温度为200℃条件下计算的标况量程;除雾器出口流量的量程为0~1600 Km3/h,是基于压力为300Pa、温度为100℃条件下计算的标况量程。

设计院提供的设计温度与现场实际相差较大,其中增压风机入口、除雾器出口的设计温度是极限温度,不宜用来作为工况温度计算差压、量程。

旁路烟道A、B一个是脱硫系,一个是非脱硫系,两者之间的温度有一定差异,计算时全按110℃也不合适。

表1 流量计的设计数据

3对应工况量程的重新计算 3.1体积流量计算

任何一种差压式流量计都是遵循伯努利方程的,即可简单的表述为:

∆P ⨯=ρK M (1)

其中M :质量流量

K :流量常数

ρ:介质密度

∆P :差压

由式1可得体积流量计算公式

ρ/M Qv = (2)

无温压补偿时工况流量的计算模型如式3所示:

工

工工工

ρρρ∆P ⨯=

=K M Qv ……………………………………………(3) 如需要计算标况流量,可参照公式4:

标

工标标

ρρρ∆P ⨯=

=K M Qv ……………………………………………(4) 只要从差压变送器里接收到差压∆P ,就可以运算出瞬时流量和累积流量。

3.2理想气体状态方程

根据理想气体状态方程,由于温度压力变化引起的工况密度变化可用下式表示

标标工ρρρ⨯+⨯+⨯=⨯⋅⋅=

I )

T (T P )P (P T T P T P 000I 0工标标工…………………………(5)

其中:0T =273.15K

0P =101.33KPa

I P :工况下表压力 I T :工况下摄氏温度

3.3工况量程的计算

由式3和式4可得:

)P (P T )T (T P Q Q 000v v I +⨯+⨯===0I 工

标标

工标工ρρρρM M

所以标况流量量程转换工况流量量程的计算公式如式6所示:

标工v 000v Q )

P (P T )

T (T P Q ⨯+⨯+⨯=

I 0I (6)

四套流量计工况下的表压力基本在0kpa 附近,设计计算所依据的压力与现场是吻合的,而现场工况实际温度与设计依据温度偏差太大,而且两个旁路烟道无温度检测,无法进行温压补正,所以所取的参考温度与实际工况温度越接近越好。

增压风机入口和除雾器出口通过在脱硫控制系统收集近半年的温度数据进行计算,入口温度基本在125℃~135℃,取其平均温度130℃为计算所需的工况温度。

除雾器出口温度一般为55℃~60℃,取其最高温度60℃作为计算所需的工况温度。

两个旁路烟道由于无温度检测,就以各自烟道主轴风机前的烟道检测温度为基准,再加上15℃的风机升温作为实际工况温度,通过在三烧结主控制系统收集半年多的数据,对烧结正常工作时主抽风机前进口烟气温度进行平均,A 、B 烟道的温度为114℃和103℃,所以旁路烟道A 、B 的实际工况参考温度为129℃和118℃。

各流量计实际工况参数如表2所示,根据表中的数据,应用公式6计算各工况流量流程也如表2中所示。

表2流量计的修正数据

根据计算结果,修改二次仪表和PLC 中对应的量程,并与独立测量的数据进行了比对,

实际压力与计算所依据的工况压力非常接近,由于烧结工艺的变化,烟气实际温度

是波动的,但其平均值与修正后的参考温度非常接近,实测流量也基本一致。

4 结束语

在充分调查现场工况的基础上,应用理论分析与实测数据,较好地解决了流量计的工况转换,使其给出的测量数据达到了系统要求。

参考文献:

[1] 薛福连,流量测量中温度、压力补偿数学模型的建立,电气传动自动化,2008,

Vol.30(1),61-62

[2] 芦满涛,气体体积流量测量中温度和压力修正的必要性,冶金自动化,2008,

Vol.32(4),43-45

[3] 董萍等,威力巴流量计的特点及应用,石油化工自动化,2004,(5),90-91

.。