海瑞克盾构机技术说明

海瑞克S285盾构机技术参数(精)

最大转角左右各1.50上下各10数量14

4超

挖

刀

型式液压分级伸缩式最大超挖量50 [mm]

数量1

5砂浆

搅拌

器

叶片外径φ650 mm转速42rpm搅拌容量6m 3

6管

片

安

装

器

类型中心回转式、液压马达驱动转速3rpm

提升能力8 [tf]

径向行程1000 [mm]

轴向行程2000 [mm]

(大约30m长

。两层出碴滑门:螺旋输送机中有石头时,利用该机构来取出

石头。用闸门的开度来调节碴土的流量,可以关闭第一道闸门来22

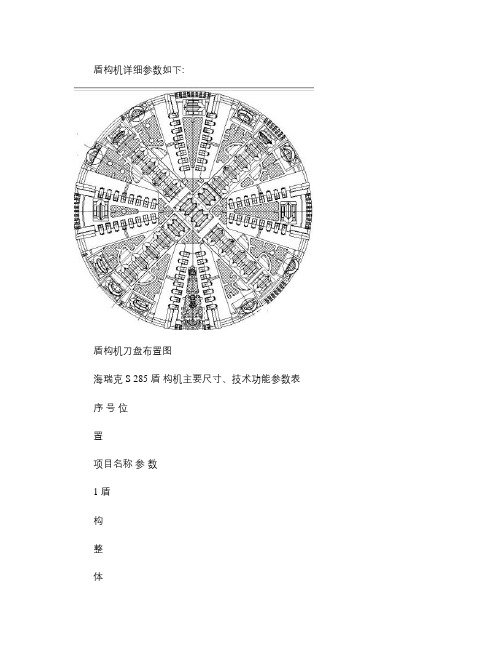

刀间距的布置中心和正面区的刀间距为85mm,边沿区的刀间距逐渐缩小

刀

具

布

置

中心刀的类型

双刃中心滚刀(可以根据实际情况进行调整

滚刀的数量

及轴向转动力矩

双刃中心滚刀4把、边缘单刃滚刀9把、正面单刃滚刀22把

转动力矩4~7[Kg·m]

各种刀具高度设

置滚刀:175mm刮刀(齿刀

:140mm

人闸气压设备

(1空压机(2台:2x55KW,气体压力7.5kgf/cm2、排量10m 3/min。

旋转角度±2000

7整

圆

器

张紧力12.5[t.f]径向行程2200mm轴向平移力12.5[t.f]轴向平移行程2000mm

8推

进

油

缸

推力[t.f]总推力3421[t.f]

行程[mm]2000[mm]

数量[台]10台单缸10台双缸共30个油缸工作压力[kgf/cm2]额定300[kgf/cm2]最大325[kgf/cm2]

液压站驱动

功率

海瑞克φ8800mm土压平衡盾构机参数书讲解

TABLE OF CONTENTSTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 1D O C U ME N T : 7686-001II. Technical Data1. Tunnel boring machine general. . . . . . . . . . . . . . . . . . . . . . . . . .II - 31.1Tunnel boring machine . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 31.2Tunnel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -31.3Segments . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 42. Shield general . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 52.1Steel construction shield . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 52.2Tailskin articulation cylinder. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -52.3Advance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 52.4Man lock . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 62.5Screw conveyor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 63. Cutting wheel general. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 73.1Steel construction cutting wheel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 74. Drive general . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 84.1Main drive . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 85. Erector general . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 95.1Erector. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 96. Process technology . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 106.1Hydraulic system. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 106.2Water circuit. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 106.3Ring gap filling. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 106.4Regrouting. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 116.5Dewatering . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 11TABLE OF CONTENTSTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 2D O C U ME N T : 7686-0016.6Compressed air system. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 116.7Compressed air regulating system . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -116.8Secondary ventilation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 126.9Gas detection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -126.10Fire protection . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 126.11Electric systems. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 127. Back-up general. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .II - 137.1Steel construction back-up . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 137.2Segment feeder. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -137.3Back-up belt conveyor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 137.4Segment crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -147.5Material crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 147.6Grease barrel crane. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -157.7Pivot crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -157.8Pivot crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -157.9Pivot crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II -167.10Pivot crane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 167.11Ventilation cassette lifting device. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . II - 16TUNNEL BORING MACHINE GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 3D O C U ME N T : 7686-0011. Tunnel boring machine general1.1Tunnel boring machineTable II - 1: Tunnel boring machine1.2TunnelTable II - 2: TunnelMarking:The rating plate of the system is attached in the TBM control cabin.Machine typeEarth Pressure Balance ShieldInstalled power4000 kVALength TBM + back-upapprox. 88 mWeight TBMapprox. 750 tWorking pressure6.0 barTotal tunnel length4004 m + 4175 mUpward gradient (max.3.5 %Downward gradient (max.3.5 %Curve radius (min.500 mTUNNEL BORING MACHINE GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 4D O C U ME N T : 7686-0011.3SegmentsTable II - 3: SegmentsOuter ring diameter8500 mmInner ring diameter7700 mmSegment length1600 mmRing arragnement6 + 1Segment weight (max.10 tSHIELD GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 5D O C U ME N T : 7686-0012. Shield general2.1Steel construction shieldTable II - 4: Steel construction shield2.2Tailskin articulation cylinderTable II - 5: Tailskin articulation cylinder2.3AdvanceTable II - 6: AdvanceFront shield (diameter8800 mmFront shield (length2800 mmCentre shield (diameter8785 mmCentre shield (length3000 mmTailskin (diameter8770 mmTailskin (length4100 mmTailskin sealing4 rows of brushesNumber 15Stroke150 mmNominal pulling force6500 kN (at 215 barsNumber of main thrust cylinders19 x 2Stroke2500 mmThrust force (main thrust cylinders70000 kN (at 350 barsSHIELD GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 6D O C U ME N T : 7686-0012.4Man lockTable II - 7: Man lock2.5Screw conveyorTable II - 8: Screw conveyorNumber 1Typeparallel lockVolume pre-chamber2430 lNumber of persons pre-chamber2Volume main chamber4170 lNumber of persons main chamber4Working pressure6.0 barsNumber 1Length 15175 mmPower 400 kWSpeed0 - 22.0 1/min Torque (nominal217 kNmBreakaway torque235 kNmCUTTING WHEEL GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 7D O C U ME N T : 7686-0013. Cutting wheel general3.1Steel construction cutting wheelTable II - 9: Steel construction cutting wheelBore diameter8830 mmWeight (with tools116 tDisc cutters (1 ring45Disc cutters (center4Diameter disc cutters432 mmTrack pitch90 / 100 mmCutting knives58Centre knife1Buckets 16Wear detection3 sensorsDRIVE GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 8D O C U ME N T : 7686-0014. Drive general4.1Main driveTable II - 10: Main driveType electrical Motors 14Power 14 x 160 kWSpeed0 - 4.2 1/min Torque (nominal8121 kNmTorque (overload11369 kNmBreakaway torque12181 kNmMaindrive diameter4000 mmSeal system (inner / outerdouble / fourfoldERECTOR GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 9D O C U ME N T : 7686-0015. Erector general5.1ErectorTable II - 11: ErectorDrivehydraulic Weight (erector with main beam71.25 tGrabbing systemvacuum Driveway 2200 mmRotary speed1 / 2 1/min (with / without segmentRotary angle+/- 200°Controlradio panelPROCESS TECHNOLOGYTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 10D O C U ME N T : 7686-0016. Process technology6.1Hydraulic systemTable II - 12: Hydraulic system6.2Water circuitTable II - 13: Water circuit6.3Ring gap fillingTable II - 14: Ring gap fillingTotal powerapprox. 691 kWTank volume6540 lFlow rate (min.80 m³/h Inflow temperature (max.25°CHose drum2Hose length (effective2 x 40 mMedium grout Pumps2 x KSP12Power (electric motor45 kWTank13 m³PROCESS TECHNOLOGYTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 11D O C U ME N T : 7686-0016.4RegroutingTable II - 15: Regrouting6.5DewateringTable II - 16: Dewatering6.6Compressed air systemTable II - 17: Compressed air system6.7Compressed air regulating systemTable II - 18: Compressed air regulating systemMedium grout (component Aaccelerator (component BPumps component A: 4 kWcomponent B: 1.5 kWFlow ratecomponent A: 3.5 m³/h component B: 0.6 m³/hTankcomponent A: 3 m³component B: 1 m³Pumps 1Line diameterDN80Power compressor2 x 55 kW1 x 90 kWOperating pressure8 barFlow rate2 x 9.45 m³/min1 x 17.1 m³/minType double air intakePROCESS TECHNOLOGYTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 12D O C U ME N T : 7686-0016.8Secondary ventilationTable II - 19: Secondary ventilation6.9Gas detectionTable II - 20: Gas detection6.10Fire protectionTable II - 21: Fire protection6.11Electric systemsTable II - 22: Electric systemsPower ventilator37 kWVentilation duct diameterDN800Measured gases2 x CH4 / 1 x O2 / 1 x H2S / 1 x CO / 1 x CO2Fire extinguisher6 x ABC4 x CO2Smoke and heat detectors8Water curtainwithPrimary voltage10000 VSecondary voltage400 / 690 VLine frequency50 HzTransformers2 x 2000 kVABACK-UP GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 13D O C U ME N T : 7686-0017. Back-up general7.1Steel construction back-upTable II - 23: Steel construction general7.2Segment feederTable II - 24: Segment feeder7.3Back-up belt conveyorTable II - 25: Back-up belt conveyorNumber of gantries4Total lengthapprox. 78 mWeight back-upapprox. 255.7 tCapacity 6 + 1Controlcontrol panelWidth of belt800 mmPower 45 kWBelt speed2.5 m /sConveyance rate450 m³/hBACK-UP GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 14D O C U ME N T : 7686-0017.4Segment craneTable II - 26: Segment crane7.5Material craneTable II - 27: Material craneDrive electrical Drawing No.2787-006-030-01Grabbing systemvacuum Rated load7.25 tDriveway 20.0 mStroke height3.9 mTravel speed0 - 45.0 m /min Stroke speed0 - 10.0 m /minPosition bridge / gantry 1Drawing No.2787-006-033-00Purpose rail and auxiliary rail layingDrive electrical Rated load1.6 tDriveway 20.0 m (lengthways2.6 m (sidewaysStroke height5.0 mTravel speed0 - 50.0 m /min (lengthways6.0 / 24.0 m /min (sidewaysStroke speed1.5 / 6.0 m /minBACK-UP GENERALTECHNICAL DATAE D I T I O N 09/2010V E R S I O N 001S -591/592 G U A N G D O N G I N T E R C I T Y R A I L W A Y L O T 3I I - 15D O C U ME N T : 7686-0017.6Grease barrel craneTable II - 28: Grease barrel crane7.7Pivot craneTable II - 29: Pivot crane7.8Pivot craneTable II - 30: Pivot cranePosition gantry 2Drawing No.168-06-038-10Drive manual Rated load0.5 tDriveway 2.0 mStroke height3.0 mPosition gantry 2Drawing No.168-06-038-20Purpose B-component tank handlingDrive manual Rated load1.5 tDriveway 2.0 mStroke height3.0 mPosition gantry 2Drawing No.168-06-038-20Purpose Polymer-1 tank handlingDrive manual Rated load1.5 tDriveway2.0 mStroke height3.0 mHERRENKNECHT Tunnelvortriebstechnik BA CK -U P GE NE RA L TECHNICAL DATA 7.9 Pivot crane Position Drawing No. Purpose Drive Rated load Driveway Stroke height gantry 3 168-06-038-20 Polymer tank handling manual 1.5 t 2.0 m 3.0 m Table II - 31: Pivot crane 7.10 Pivot crane Position Drawing No. Purpose Drive Rated load Driveway Stroke height gantry 3 1541-006-038-05 auxiliary rail extension manual 0.75 t 2.5 m 3.0 m Table II - 32: Pivot crane 7.11 Ventilation cassette lifting device Position Drawing No. Drive Rated load Stroke height DOCUMENT: 7686-001 gantry 4 2787-006-034-00 electrical 1.4 t 5.0 m 1.0 / 4.0 m/min Table II - 33: Ventilation cassette lifting device Stroke speed EDITION 09/2010 VE R S I O N 0 0 1 S-591/592 GUANGDONG INTERCITY RAILWAY LOT 3 II - 16。

海瑞克盾构机

未知驱动探索,专注成就专业

海瑞克盾构机

海瑞克盾构机(Herrenknecht TBM),是由德国海瑞克(Herrenknecht)公司研发和生产的一种盾构机。

盾构机是一种用于隧道挖掘的工程设备,可以在地下挖掘出坚固的隧道。

海瑞克盾构机采用盾构技术,主要由刀盘、推进系统、支撑系统和泥浆处理系统等组成。

刀盘通过旋转刀片和耐磨材料,将地层土壤或岩石切削成碎块,然后通过螺旋输送器或皮带将碎块送至推进系统,推进系统利用液压装置推动盾构机前进。

支撑系统则用于支撑隧道壁,以保证施工的安全性。

海瑞克盾构机具有稳定性好、推进速度快、施工效率高等优点,被广泛应用于城市地铁、道路隧道、水利、矿山和能源工程等领域。

海瑞克公司是世界上最大的盾构机制造商之一,其盾构机设备在全球范围内有着广泛的应用。

1。

海瑞克盾构机介绍PPT

刀具

目前盾构机刀具按切削原理划分,一般公认有滚刀和切削刀两 种类型(根据隧道围岩性质不同、切削目的不同,这两类刀具还 可进一步细分)。

滚刀的切削原理主要是刀具依靠挤压破岩,一般用于岩石隧道 的掘进。当虽然穿越松散地层但有大粒径的砾石(粒径大于 400mm)、并且含量达到一定比例时,也可采用滚刀型刀具。另 在隧道地质条件复杂多变、岩石(强度不算太高)与一般土体(或 粘土或砂土)交错频繁出现的情况,也有可能采用滚刀型刀具, 即在复合式盾构机中采用。

2008年至今先后在广州和深圳及南昌等城市参与地 铁施工,两台盾构机于2015年1月至9月运抵公司广 州盾构维修中心由中船重工公司进行全面维护保养, 该土压平衡盾构机整机长度约75米,盾体长度8.2米, 最小转弯半径200米,总重量约为429吨,总装机功 率约为1660kw,变压器容量2000kVA。

中盾处有20个分为4组的推进千斤顶,为盾 构机前进提供推力,千斤顶可以分组控制也 可以单独控制,可实现盾构机上、下、左、 右不同方向的调节。

16

17

18

人仓 中盾上安装有一个双舱的人仓结构,人仓的作用是

提供一个密闭的与土仓压力一致的施工环境,可在 施工过程中根据需要进行刀具的检查更换和土压传 感器的检修等工作,也为进入盾构机前方的施工人 员提供休息的空间。 人仓内的作业可分为常压和带压,开仓作业是有很 高风险的施工,需编制专项施工方案以及做好充足 的安全保障准备和人员、技术准备。

每一环的砂浆注入量通过计算得出,但是理论注入 值不一定能满足实际需要,因此需要根据实际情况 的变化,及时进行二次补浆。

36

37

38

2号台车

2号台车左侧为膨润土罐及膨润土泵、泡沫泵及泡 沫箱,可以理解为该部分为渣土改良剂部分,针对 不同地层条件,注入对应的渣土改良剂,降低施工 风险,保证设备安全及施工进度。

海瑞克盾构简介

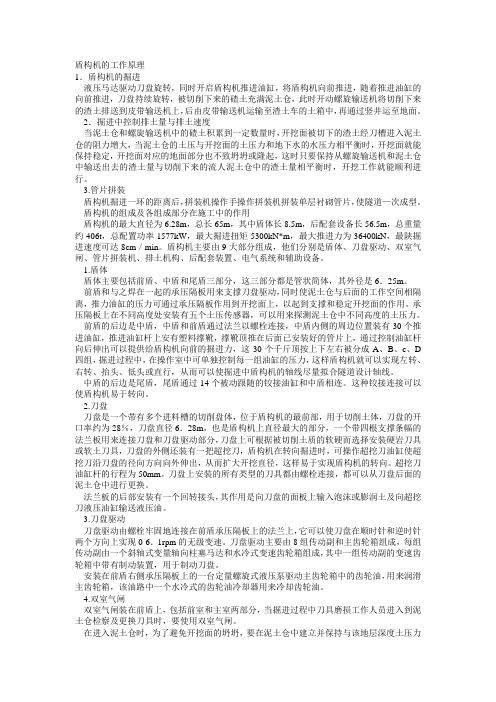

盾构机的工作原理1.盾构机的掘进液压马达驱动刀盘旋转,同时开启盾构机推进油缸,将盾构机向前推进,随着推进油缸的向前推进,刀盘持续旋转,被切削下来的碴土充满泥土仓,此时开动螺旋输送机将切削下来的渣土排送到皮带输送机上,后由皮带输送机运输至渣土车的土箱中,再通过竖井运至地面。

2.掘进中控制排土量与排土速度当泥土仓和螺旋输送机中的碴土积累到一定数量时,开挖面被切下的渣土经刀槽进入泥土仓的阻力增大,当泥土仓的土压与开挖面的土压力和地下水的水压力相平衡时,开挖面就能保持稳定,开挖面对应的地面部分也不致坍坍或隆起,这时只要保持从螺旋输送机和泥土仓中输送出去的渣土量与切削下来的流人泥土仓中的渣土量相平衡时,开挖工作就能顺利进行。

3.管片拼装盾构机掘进一环的距离后,拼装机操作手操作拼装机拼装单层衬砌管片,使隧道—次成型。

盾构机的组成及各组成部分在施工中的作用盾构机的最大直径为6.28m,总长65m,其中盾体长8.5m,后配套设备长56.5m,总重量约406t,总配置功率1577kW,最大掘进扭矩5300kN*m,最大推进力为36400kN,最陕掘进速度可达8cm/min。

盾构机主要由9大部分组成,他们分别是盾体、刀盘驱动、双室气闸、管片拼装机、排土机构、后配套装置、电气系统和辅助设备。

1.盾体盾体主要包括前盾、中盾和尾盾三部分,这三部分都是管状简体,其外径是6.25m。

前盾和与之焊在一起的承压隔板用来支撑刀盘驱动,同时使泥土仓与后面的工作空间相隔离,推力油缸的压力可通过承压隔板作用到开挖面上,以起到支撑和稳定开挖面的作用。

承压隔板上在不同高度处安装有五个土压传感器,可以用来探测泥土仓中不同高度的土压力。

前盾的后边是中盾,中盾和前盾通过法兰以螺栓连接,中盾内侧的周边位置装有30个推进油缸,推进油缸杆上安有塑料撑靴,撑靴顶推在后面已安装好的管片上,通过控制油缸杆向后伸出可以提供给盾构机向前的掘进力,这30个千斤顶按上下左右被分成A、B、c、D 四组,掘进过程中,在操作室中可单独控制每一组油缸的压力,这样盾构机就可以实现左转、右转、抬头、低头或直行,从而可以使掘进中盾构机的轴线尽量拟合隧道设计轴线。

海瑞克盾构机操作规程简介

中国中铁

一、海瑞克盾构机的构造及各组成部分简介

二、海瑞克盾构机操作面板简介

三、海瑞克盾构机操作过程简介

一、海瑞克盾构机的构造及各组成部分简介

在广州地铁五号线【草暖公园-小北站-淘金站】盾构区 间所使用的为海瑞克公司生产的S-329和S-235盾构机。 以S-329盾构机为例,盾构机的最大直径为6.28m,总长约 76m,其中盾体长8.7m,后配套设备长约68m,总重量约472.9t。 最大掘进扭矩5300kN·m,最大推进力为36400kN,最大掘进速

度可达80mm/min。

盾构机主要由9大部分组成,他们分别是盾体、刀盘驱动、 双室气闸、管片拼装机、排土机构、后配套装置、电气系统和 辅助设备。

• 海瑞克盾构机主要结构组成及工作原理: • ⑴主驱动系统(刀盘)由3台315Kw电机为动力源带动油泵 给8个液压马达供油,使刀盘转动切削掌子面。 • ⑵推进系统: 主要是20组油缸、10个单缸、10个双缸,动 力原是75Kw电机带油泵. • ⑶推进后配套系统: 主要由同步注浆系统泡沫和澎润土系 统. • 同步注浆要与推进速度同步,主要以注浆压力和注浆量为 标准,这是保证施工质量的主要环节. • 泡沫系统: 主要作为刀盘、刀具润滑和碴土改良,因此要 根据地质情况的不同变化不断调整泡沫浓度的比例,以免 造成土仓内形成泥饼或者水多泥少现象出现喷涌。泡沫系 统由4条管路都是直接由刀盘喷向掌子面,因此泡沫的合 理使用是掘进中的关键。 • 膨润土系统的使用:有9条管路,1、2、3、4号通向土仓, 5、6、7、8号通向刀盘前面。9号管通向螺旋,主要作用 同样是改良碴土,由于泡沫只有4条管,并且液体流量较 小,因此在粘土地层,由于地质较干,所以加注膨润土碴 土易于从螺旋出来。

盾构机控制系统原理(海瑞克)

盾构机控制系统原理(海瑞克)简介本文档介绍了盾构机控制系统的原理,重点关注了海瑞克(Heraeus)控制系统。

盾构机控制系统概述盾构机控制系统是指用于控制盾构机运行和操作的一系列电子设备和软件。

其中,海瑞克控制系统是一种先进的控制系统,具有高度自动化和智能化的特点。

海瑞克控制系统特点海瑞克控制系统采用先进的传感器技术和自动化控制算法,具有以下特点:1. 高精度:海瑞克控制系统能够实时监测和控制盾构机的运行状态,以保证施工精度和安全性。

2. 自动化:海瑞克控制系统能够自动调节盾构机的行进速度、转向角度和推进力等参数,提高施工效率和质量。

3. 智能化:海瑞克控制系统通过分析大量数据和运行经验,能够自主研究和优化控制策略,不断提升盾构机的自动化水平。

盾构机控制系统原理海瑞克控制系统的工作原理如下:1. 数据采集:海瑞克控制系统通过各类传感器实时采集盾构机的运行数据,包括推进力、转向角度、地层变化等。

2. 数据处理:海瑞克控制系统将采集的数据传输至控制单元,并进行数据处理和分析,生成对应的控制指令。

3. 控制指令传输:海瑞克控制系统将生成的控制指令传输至盾构机相关设备,包括电机、阀门等,实现对盾构机的精确控制。

4. 运行监测:海瑞克控制系统持续监测盾构机的运行状态,及时调整控制策略以应对不同的地质条件和施工要求。

海瑞克控制系统的应用海瑞克控制系统广泛应用于盾构机的控制和管理中。

它被用于地铁、隧道和地下工程等领域,提高了盾构机的施工效率和质量。

结论盾构机控制系统的核心原理是通过数据采集、处理和控制指令传输实现对盾构机的精确控制。

海瑞克控制系统作为一种先进的控制系统,具备高精度、自动化和智能化的特点,在地铁和隧道建设中发挥着重要作用。

海瑞克盾构机液压系统说明

一、液压系统元件1液压泵液压泵是液压系统的动力元件,按结构可以分为柱塞泵、齿轮泵、叶片泵,按排量可以分为定量泵、变量泵,按输出出口方向又可以分为单向泵、双向泵。

泵都是由电动机或其他原动机带动旋转,通过这种往复的旋转将油不断地输送到管路中,通过各种阀的作用,控制着执行元件的运行。

在大连地铁盾构机中,螺旋输送机使用一个双向变量泵和一个定量泵,推进系统中使用一个大排量的单向变量泵,管片安装机种使用两个单向变量泵,注浆系统中使用一个单向变量泵,辅助系统使用一个单向变量泵。

1a.定量齿轮泵注:右侧油液进入泵内,齿轮旋转带动油液从左侧出口流出,排量是一定的2c.定量叶片泵注:转子转动,带动叶片推动油液1、2进油,3、4出油,排量一定d.斜盘式柱塞泵3注:斜盘由联轴器带动转动,往复吸油、压油,斜盘角度是可以调控的2液压阀液压阀根据作用可以分为压力控制阀、流量控制阀、方向控制阀。

压力控制阀可以控制液压回路的压力,如当液压回路中压力过大时,溢流阀或卸荷阀打开泄压。

流量控制阀可以控制液压回路中的流量大小,根据流量的不同可以控制执行元件的速度。

方向控制阀主要控制液压回路中液压油的流动方向,由此可以改变液压油缸的伸缩。

各种阀一般安装在靠近泵的油液管路中,相对来说比较集中,便于检查和维修。

4a.单向阀注:油液从P1口进入,克服弹簧力推开单向阀的阀芯,经孔隙从p2口流出,油液只能从p1流向p25b.溢流阀注:油从压力口进入,通过阻尼孔进入后腔,克服弹簧压力,推开阀芯,油液从溢流口6c.液控单向阀注:x口接压力油时,阀芯将a与b口堵死,当x口接油箱时,若Pa大于Pb,则从a口进油,打开阀芯,流向b口,若Pb大于Pa时,则油液从b 口流向a口,7d.插装阀8注:控制油路克服弹簧力,接通进出口,该阀一般用于主油路e.减压阀注:主要用于控制出口压力93液压马达液压马达属于液压系统的执行元件,与液压泵的工作原理相反,液压泵是将其他形式的能(如电能、风能)转化为液压油的动能,而液压马达是将液压油的动能转化为机械能,从而实现马达的旋转带动执行元件的转动。

海瑞克盾构机技术说明

目录隧道掘进机的技术说明5.1 概述 (3)5.2 功能(EPB盾构) (4)5.2.1 土料挖掘 / 推进 (5)5.2.2 控制 (6)5.2.3 管环拼装周期 (7)5.3 技术数据/总览 (8)5.4 操作步骤 (16)5.4.1 进入开挖室 (16)5.4.2 人行气闸 (19)准备和注意事项 (19)加压 (21)加压步骤 (22)加压图 (24)通过通道室加压(加压附加人员) (26)附加人员加压图 (27)卸压 (28)卸压步骤: (29)卸压图 (31)对一个人员的紧急卸压图 (33)紧急情况下,通道室和主室内应分别采取的措施 (36)紧急情况卡卡样 (37)5.4.3 将开挖工具送入压力室 (38)5.4.4 拼装管环 (39)5.4.5 回填 (41)通过尾部机壳进行回填 (41)灌浆泵的工作原理 (42)5.4.6 压缩空气供给 (44)工业用空气 (44)压缩空气调节 (45)5.4.7 发泡设备说明 (46)安装设计 (46)设备功能 (47)高压聚合物系统 (47)5.5 隧道掘进机各部件 (48)5.5.1 盾构 (49)概述 (49)前部盾构 (49)中间盾构 (50)尾部机壳 (50)推力缸 (50)盾构关节油缸 (51)5.5.2 人行气闸 (52)5.5.3 刀盘驱动装置 (54)原理 (54)旋转工作机构系统,主轴承 (54)齿轮润滑 (54)密封系统 (55)5.5.4 拼装机 (56)技术说明 (56)支架梁 (56)行走机架 (57)旋转机架 (57)带抓取头的横向行走装置 (58)旋转机架的动力提供 (59)安全设备 (59)5.5.5 螺旋输送机 (60)一般说明 (60)伸缩缸 (60)前部闸阀 (60)前部闸阀 (61)驱动装置 / 密封系统 (62)安全装置 (62)5.5.6 后援装置 (63)一般说明 (63)桥 (64)龙门架1 (65)龙门架2 (66)龙门架3 (68)龙门架4 (69)龙门架5 (71)5.1 概述该设备是一种液压挖掘盾构机,采用土压支护隧道开挖面。

海瑞克盾构机中文技术文件

1.6.1 个别部件的主要特征及作用 ................................................................................................. 5 1.6.2 人员安全................................................................................................................................. 6 1.6.3 隧道安全................................................................................................................................. 6 2 功能(EPB 盾构机) ............................................................................................................................ 7 2.1 概况..................................................................................................................

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录隧道掘进机的技术说明5.1 概述 (3)5.2 功能(EPB盾构) (4)5.2.1 土料挖掘 / 推进 (5)5.2.2 控制 (6)5.2.3 管环拼装周期 (7)5.3 技术数据/总览 (8)5.4 操作步骤 (16)5.4.1 进入开挖室 (16)5.4.2 人行气闸 (19)准备和注意事项 (19)加压 (21)加压步骤 (22)加压图 (24)通过通道室加压(加压附加人员) (26)附加人员加压图 (27)卸压 (28)卸压步骤: (29)卸压图 (31)对一个人员的紧急卸压图 (33)紧急情况下,通道室和主室内应分别采取的措施 (36)紧急情况卡卡样 (37)5.4.3 将开挖工具送入压力室 (39)5.4.4 拼装管环 (40)5.4.5 回填 (42)通过尾部机壳进行回填 (42)灌浆泵的工作原理 (43)5.4.6 压缩空气供给 (45)工业用空气 (45)压缩空气调节 (46)5.4.7 发泡设备说明 (47)安装设计 (47)设备功能 (48)高压聚合物系统 (48)5.5 隧道掘进机各部件 (49)5.5.1 盾构 (50)概述 (50)前部盾构 (50)中间盾构 (51)尾部机壳 (51)推力缸 (51)盾构关节油缸 (52)5.5.2 人行气闸 (53)5.5.3 刀盘驱动装置 (55)原理 (55)旋转工作机构系统,主轴承 (55)齿轮润滑 (55)密封系统 (56)5.5.4 拼装机 (57)技术说明 (57)支架梁 (57)行走机架 (58)旋转机架 (58)带抓取头的横向行走装置 (59)旋转机架的动力提供 (60)安全设备 (60)5.5.5 螺旋输送机 (61)一般说明 (61)伸缩缸 (61)前部闸阀 (61)前部闸阀 (62)驱动装置 / 密封系统 (63)安全装置 (63)5.5.6 后援装置 (64)一般说明 (64)桥 (65)龙门架1 (66)龙门架2 (67)龙门架3 (69)龙门架4 (70)龙门架5 (72)5.1概述该设备是一种液压挖掘盾构机,采用土压支护隧道开挖面。

泥土由刀盘开挖。

隧道壁面采用管片(钢筋混凝土块)衬砌。

该设备的设计形式是土压平衡盾构。

设备制造商:海瑞克公司Schlehenweg 2D-77963 Schwanau海瑞克公司的供货范围包括:隧道掘进机本体、管片定位设备(拼装机)、后援列车以及相应的液压与电源装置。

它们组合起来构成隧道掘进机的整套设计。

5.2功能(EPB盾构)土压平衡盾构机(缩写为EPB盾构)尤其适用于各种黏性土质,其中有较高含量的低渗水性粘土、壤土或淤泥。

为防止出现沉降或隆起,将刀盘开挖下来的土料用于支撑隧道开挖面。

用作支撑介质的开挖土料必须具备如下特性:高塑性流质至松软的密实度低内摩擦低渗水性通常,这些特性在开挖前后均无法遇到。

土料必须利用添加物如斑脱土和泡沫予以调节,使其变得易于输送,但土压的变化必须予以考虑。

5.2.1土料挖掘 / 推进土料开挖是借助旋转刀盘完成的,然后,挖掘的土料在挤压作用下,通过刀盘上的开口进入挖掘室。

并与那里已经存在的浆状塑性土料混合搅拌。

推力千斤顶的作用力通过压力隔板传递到浆状土,以防止隧道开挖面的土料进入开挖室。

当开挖室内的浆状土无法被土压、水压进一步压实时,即达到了平衡。

此时,隧道开挖面上的土压大约等于静态土压。

如果进一步提高浆状土的支护压力,使其超过平衡状态,则会进一步压实开挖室内的浆状土和隧道开挖面,从而可能导致盾构前方区域发生隆起。

而如果降低土压,则土料将进入挖掘室,并因此而造成沉降。

借助于螺旋输送机,可以将开挖的土料从受压的开挖室内输送到处于大气压下的隧道部分。

要在不采用气闸的情况下,将土料从螺旋输送机出口输送到输送皮带上,土料应具有较低的渗水性,以避免其通过螺旋输送机流出。

土压主要受以下因素影响:•隧道掘进速度•开挖的土料数量•调节土料所用的添加介质在按某一给定速度进行隧道开挖时,土压的控制是通过改变螺旋输送机的转速来实现的。

如果提高螺旋转速,以更快的速度排出土料,则土压下降。

而如果放慢排土速度,则土压将会增加。

另外,一般还可以通过改变推进速度来控制土压。

降低隧道开挖速度,则降低土压,而提高隧道开挖速度,则引起土压的提高。

在隧道挖掘过程中,目标是要使土压保持恒定。

挖掘室内产生的压力必须补偿刀盘前部的压力,以避免发生沉降和土料泄漏。

借助于安装在压力隔板的各种不同高度上的土压传感器,在控制室内,可以实现土压和支护压力的可视化。

在隧道开挖过程中,可以变换刀盘的旋转速度,以便搅拌和调节土料,减少盾构的横摇。

5.2.2控制盾构机运行所必需的数据及控制设施均位于控制室内。

隧道挖掘速度、刀盘转速以及螺旋输送机的转速均可以在控制室内进行设置。

此外,在控制室内。

还可以确定隧道掘进方向,通过推力千斤顶组的压力调节,可以使盾构机按照导向系统所发出的指令受到控制。

5.2.3管环拼装周期在推进过程中,下一道待拼装的管片环被装载到管片送料机上。

随着轨道掘进机向前推移,已拼装好的上一道管环的外表面与刀盘开挖直径之间的间隙必须予以填充。

否则周边的土将填充此间隙,从而导致沉降的发生。

当完成推进周期后,若干个推力千斤顶将缩回,以便腾出足够的空间用于第一个管片。

其它的推力千斤顶将仍然保持与已建管环之间的接触,以防盾构因土压作用而后移。

拼装机提起管片,并将其放置到位,然后通过销钉与前一道管环连接。

在拼装机机头松开管片之前,必须确保缩回的千斤顶已将管片固定好,以避免管片的意外移位。

其它管片按完成管环的同样方式进行拼装。

5.3技术数据/总览隧道隧道长度:最大坡度/倾斜度3.459[m]+/- 5%隧道管隧道内径隧道外径管片长度管片数量∅ 5.400 [mm] ∅ 6.000 [mm] 1.500 [mm]5 + 1隧道掘进系统最高工作压力包含后援系统在内的总长度最大推进速度3 [bar]约80[m]80 [mm/min]盾构盾构总长度(不含刀盘)钢材质量隔板上定子的数量每台盾构机的土压传感器数量筛选加注的开口数约7.925 [mm] S355J2G34个5个6个前盾构部分前盾构部分的外径(不含硬质焊敷层)前部盾构长度盾构敷层的钢材厚度压力隔板的钢材厚度前盾构部分的钢结构重量螺旋输送机的标称宽度通道闸门的尺寸6.250 [mm] 1.710 [mm] 60 [mm]80 [mm]约570[m] DN 900 [mm] DN 600 [mm]中间盾构部分中间盾构部分的外径(不含硬质焊敷层)中间盾构部分的长度盾构敷层的钢材厚度中间盾构部分钢结构的重量6.240 [mm] 2.580 [mm] 40 [mm]约320[m]尾部机壳尾部机壳的外径(不含硬质焊敷层)尾部机壳的长度尾部机壳敷层的钢材厚度尾部机壳钢结构的重量6.230 [mm] 3.665 [mm] 40 [mm]约300[m]人行气闸公称宽度通道室容积主室容积最高工作压力.试验压力DN 1.600 [mm] 2,1 [m³]4,25 [m³]3 [bar]4,5 [bar]推力缸推力油缸的数量带行程测量系统的推力油缸的数量油缸规格行程组数350bar时的最大推力回缩速度,7个油缸最高伸出速度30个4个∅ 220/180 [mm] 2.000 [mm]4约34.200 [kN]2.000 [mm/min]] 80 [mm/min]盾构关节油缸油缸数量油缸规格行程带行程测量系统的推力油缸的数量250bar时,每一油缸的张力14个∅ 180/80 [mm] 150 [mm]4个7.200 [kN]刀盘标称直径重量旋转方向结构用钢材开口比率格栅条加注开口数(针对发泡)∅ 6.280 [mm] 约 573 [kN] 左/右S355J2G325 %Hardox 4008个工具中心刀具双碟数量刀具相对刀盘前端面的凸出量刀盘直径软岩石中心錾(可顶靠在软土中的刀盘上进行更换)錾子数量刀具相对刀盘前端面的凸出量硬岩石刀盘刀盘数量刀具相对刀盘前端面的凸出量刀盘直径软岩石錾子(可顶靠在软土中的刀盘上进行更换)錾子数量刀具相对刀盘前端面的凸出量切削刀数量工具高度刮刀left / right(左/右)工具高度切削刀具(4环碟)数量行程4个175 [mm] 17”4个140 [mm]31个175 [mm] 17”20个140 [mm]64个140 [mm]8个 / 8 个145 [mm]1个50 [mm]旋转接头斑脱土 / 泡沫通道液压通道4个2个刀盘驱动装置装机功率(3x 315 kW)双级行星齿轮转速起动力矩力矩1力矩2 945 [kW]8个0 – 6 [1/min] 5.400 [kNm] 4.500 [kNm] 2,000 [kNm]拼装机类型:液压,浮动中心伸缩臂式拼装机自由度数量液压比例,真空抓取系统纵向驱动装置伸缩拼装机回转角度(旋转机架)最高旋转速度(空载)拼装机机头回转角度倾斜拼装机机头倾斜拼装机机头62.000 [mm]1.200 [mm]+/- 200°0 – 2 [1/min] +/- 2,5°+/- 2°+/- 2,5°螺旋输送机装机功率长度螺旋输送机的标称直径螺旋线倾斜度最高转速 / 可连续调整最大扭矩起动力矩螺旋管处的加注开口检查口满载容量最大粒度允许工作压力检查压力旋向315 [kW]约12.290 [mm] Ø 900 [mm]630 [mm]0 – 22 [1/min] 198 [kNm]225 [kNm]2x 4 个/ 2“600x400300 [m³/h]210 [mm]4,5 [bar]6,75 [bar]左/右螺旋输送机卸料闸门1和2 缸数油缸油缸行程每缸2个80/45 [mm]800 [mm]可伸缩螺旋输送机缸数油缸油缸行程200bar时的每缸作用力2个∅ 160/90 [mm] 1.000 [mm] 800 [kN]螺旋输送机前闸门缸数油缸油缸行程2个∅ 130/70 [mm] 400 [mm]输送带装机功率长度输送能力带宽带速30 [kW]约58[m]400 [t/h]800 [mm]0 – 2,5 [m/s]齿轮油供给齿轮润滑齿轮油供给量主传动装置容积行星齿轮驱动装置的齿轮油加注20 [l/min] 220 [l]8x 13 [l]液压油供给液压油箱容积推力油缸供给量供给泵的供给量(刀盘驱动装置+螺旋输送机)刀盘驱动装置供给量(闭路)刀盘驱动装置转向油供给量盾构关节供给量螺旋输送机驱动装置供给量(闭路)拼装机供给量螺旋输送机闸门辅助液压装置供给量液压油箱过滤回路供给量灰浆加注装置供给量切削刀具供给量(单独的液压动力装置)4,000 [l]180 [l/min] 1.300 [l/min]3.264 [l/min]41 [l/min]23 [l/min] 1.088 [l/min]245 [l/min] 63 [l/min]660 [l/min] 145 [l/min] 41 [l/min]油脂供给刀盘驱动装置与螺旋输送机耗油量主传动装置的油脂桶容积尾部机壳密封复合物的消耗量尾部机壳密封复合物的桶容积约26 [cm³/min] 60 [ltr.]约35 [ltr./ Ring]200 [ltr.]工业用空气 / 压缩机装机功率空气压力压缩机能力空气罐2x 55 [kW]8 [bar]9 [m³/min] 1 [m³]工业冷却水水量要求(作业现场)最高水流温度冷却回路泵装机功率工作压力最小 40 [m³/h] 25 [C°]30 [m³/h]5,5 [kW]3 [bar]发泡加注点数 / 刀盘加注点数 / 压力隔板加注点数 / 螺旋输送机泡沫枪数量发泡剂储存箱离心泵 / 发泡的装机功率离心泵的最大容量液体泵装机功率+风扇发泡剂容积泵8个4个2 x 4个4个1 [m³]7,5 [kW]133 [l/min] 0,42 [kW]5 - 300 [l/h]排水排水泵 / 盾构的供给速率驱动模式30 [m³/h] 压缩空气辅助通风装机功率规格15 [kW]Ø 600 [mm]管片起重机承载能力起重驱动装置装机功率提升速度行程行走驱动装置装机功率行走速度最大增加量2x 2,5 [to]2x 3 [kW]最大 6,3 [m/min] 3 [m]2x 1,2 [kW]最大 25 [m/min] +/- 5 %轨道起重机(龙门架5)承载能力行程2x 0,75 [至]3 [m]管片给料机能力/管片行程总长度总宽度高度3个1.860 [mm]约5.220 [mm] 约1.660 [mm] 481 [mm]电控制电压照明阀电压系统保护(电动机)变压器装机功率一次电压二次电压频率24 [V]230 [V]24 [V]IP 552.000 [kVA] 10 [kV]400 [V]50 [Hz]装机功率液压刀盘驱动装置(3x 315kW)液压螺旋输送机驱动装置螺旋输送机卸料泵给料泵液压推力油缸转向泵拼装机液压系统灰浆加注液压系统辅助液压装置的液压系统液压油过滤器和冷却回路顶切削刀具液压系统齿轮油多路油脂泵辅助通风液体泵+风扇泡沫设备离心泵灰浆罐搅拌机压缩机(2x 55kW)冷却回路泵双水管盘输送带其它耗电设备约总计:945 [kW]315 [kW]132 [kW]75 [kW]75 [kW]5,5 [kW]45 [kW]30 [kW]22 [kW]11 [kW]7,5 [kW]4 [kW]0,25 [kW]15 [kW]0,37 [kW]7,5 [kW]7,5 [kW]110 [kW]5,5 [kW]2,2 [kW]30 [kW]200 [kW]约 2.050 [kW]5.4操作步骤5.4.1进入开挖室工作人员必须定期进入开挖/工作室,以便检查刀盘及其切削刀具、更换刀具、检查各水平面上的传感器并检查隧道开挖面。