课程设计齿轮传动设计

齿轮传动课设计模版

课程设计实训报告课程名称:《机械基础》设计题目:齿轮传动的设计系别:机电工程系专业班级:机电一体化技术5班学生姓名:张三学号: 2009021245678指导老师:魏波设计时间: 2010年12月河南质量工程职业学院河南质量工程职业学院《机械基础》课程设计任务书目录1 方案的选择与确定 (3)1.1 齿轮参数的选择 (3)1.2设计和计算及说明 (3)2轴的设计 (8)2.1选择轴的材料 (8)2.2轴的最小直径的估算: (8)2.3轴的结构设计 (8)2.4轴的结构工艺性 (9)2.5提高轴疲劳强度的结构措施 (11)3小结 (13)4参考文献 (13)1 方案的选择与确定根据任务要求,选择齿轮传动设计,设计带式输送机的一级直齿圆柱齿轮减速器中的齿轮传动,该减速器由电动机驱动,齿轮传递的功率为20 KW,低速轴=200r/min,传动比i = 3.5,单向传动,长期使用,齿轮与轴的材料均转速n2为45钢。

1.1 齿轮参数的选择1.1.1 齿数z对于软齿面的闭式传动,在满足弯曲疲劳强度的条件下,宜采用较多齿数,=20~40。

因为当中心距确定后,齿数多,则重合度大,可提高传动的一般取Z1平稳性。

对于硬齿面的闭式传动,首先应具有足够大的模数以保持齿根弯曲强度,=17~20。

为减小传动尺寸,宜取较少齿数,但要避免发生根切,一般取Z11.1.2、模数m模数影响齿轮的抗弯强度,一般在满足齿轮弯曲疲劳强度的条件下,一去较小模数,以增大齿数,减小切齿量。

1.1.3 齿宽系数Ψd之比,增大齿宽系数,可齿宽系数是大齿轮齿宽b和小齿轮分度圆直径d1减小齿轮传动装置的径向尺寸,降低齿轮的圆周速度。

但是齿轮越大,载荷分布越不均匀。

为便于装配和调整,常将小齿轮宽加大5~10 mm ,但设计计算时按大齿轮齿宽计算。

1.2设计和计算及说明1.2.1.选择齿轮精度等级。

表1.1齿轮传动常用精度等级及其应用床中的不重要齿轮;纺织机械中的齿轮;农业机械中的重要齿轮9 ≤3 ≤6 ≤2.5 工作要求不高的齿轮;农业机械中的齿轮1.2.2.选材与热处理该齿轮传动无特殊要求,为制造方便采用软齿面,大小齿轮均用45号钢,小齿轮调质处理,齿面硬度:229~286HBS,大齿轮正火处理,齿面硬度:169~217HBS.1.2.3按齿面接触疲劳强度设计该传动为闭式软齿面,主要失效形式为疲劳点蚀,故按齿面解除疲劳强度设计,再按齿根弯曲疲劳强度校核。

机械设计课程设计齿轮

机械设计课程设计齿轮一、教学目标本节课的教学目标是使学生掌握齿轮的基本概念、类型、传动原理和设计方法。

具体目标如下:1.了解齿轮的定义、分类和应用领域。

2.掌握齿轮传动的原理和工作特点。

3.熟悉齿轮的设计方法和步骤。

4.能够分析齿轮传动系统的工作原理。

5.学会使用齿轮设计软件进行齿轮参数的计算和设计。

6.具备判断齿轮故障和进行维修的能力。

情感态度价值观目标:1.培养学生对机械设计的兴趣和热情。

2.增强学生对齿轮传动系统的重视和保护意识。

3.培养学生的创新精神和团队合作能力。

二、教学内容本节课的教学内容主要包括以下几个部分:1.齿轮的基本概念:介绍齿轮的定义、特点和应用领域。

2.齿轮的分类:讲解不同类型的齿轮及其应用场景。

3.齿轮传动的原理:阐述齿轮传动的工作原理和特点。

4.齿轮设计方法:介绍齿轮设计的步骤和方法,包括齿形、齿数、模数等参数的选取。

5.齿轮传动系统的设计案例:分析实际齿轮传动系统的设计案例,让学生学会运用所学知识解决实际问题。

三、教学方法为了提高教学效果,本节课将采用以下教学方法:1.讲授法:讲解齿轮的基本概念、分类和传动原理。

2.案例分析法:分析实际齿轮传动系统的设计案例,让学生学会运用所学知识解决实际问题。

3.实验法:学生进行齿轮传动实验,观察齿轮传动的特点和故障现象。

4.讨论法:学生进行小组讨论,分享学习心得和设计经验。

四、教学资源为了支持教学内容和教学方法的实施,本节课将准备以下教学资源:1.教材:提供《机械设计》等相关教材,供学生预习和参考。

2.多媒体资料:制作课件和教学视频,生动展示齿轮的基本概念和设计方法。

3.实验设备:准备齿轮传动实验装置,让学生亲身体验齿轮传动的特点和故障现象。

4.设计软件:提供齿轮设计软件,让学生学会使用软件进行齿轮参数的计算和设计。

五、教学评估本节课的评估方式将包括以下几个方面:1.平时表现:通过观察学生在课堂上的参与程度、提问回答和小组讨论的表现来评估学生的学习态度和理解程度。

齿轮传动课程设计

齿轮传动课程设计一、课程目标知识目标:1. 学生能理解齿轮传动的定义、原理及类型;2. 学生能掌握齿轮传动的基本参数,如模数、齿数、压力角等;3. 学生能运用齿轮传动相关知识分析简单机械系统的传动比和效率。

技能目标:1. 学生能够运用齿轮传动知识设计简单的齿轮传动系统;2. 学生能够通过实际操作,组装和调试齿轮传动模型;3. 学生能够运用计算工具,对齿轮传动系统进行计算分析。

情感态度价值观目标:1. 学生培养对齿轮传动技术的兴趣,增强对机械工程领域的认识;2. 学生通过小组合作,培养团队协作精神和沟通能力;3. 学生在学习过程中,形成良好的工程意识,认识到齿轮传动在现代工程技术中的重要性。

课程性质:本课程为实践性较强的课程,结合理论知识与实际操作,培养学生对齿轮传动的认识和应用能力。

学生特点:学生处于具备一定物理知识和数学基础的高年级阶段,对实际操作和工程设计有较高的兴趣。

教学要求:注重理论与实践相结合,强调学生动手能力和解决问题的能力,鼓励学生积极参与讨论和思考。

通过课程目标分解,确保学生达到预定的学习成果,为后续教学设计和评估提供依据。

二、教学内容1. 理论知识:- 齿轮传动的定义、原理及类型;- 齿轮的基本参数,包括模数、齿数、压力角等;- 齿轮传动系统的传动比和效率的计算方法;- 齿轮材料及热处理知识。

2. 实践操作:- 齿轮传动系统的设计与分析;- 齿轮传动模型的组装与调试;- 齿轮传动实验操作,观察和分析实验现象。

3. 教学大纲:- 第一周:齿轮传动概述,学习齿轮传动的定义、原理及类型;- 第二周:齿轮基本参数学习,理解模数、齿数、压力角等参数的意义;- 第三周:齿轮传动系统传动比和效率的计算方法学习;- 第四周:齿轮材料及热处理知识学习;- 第五周:齿轮传动系统设计与分析实践;- 第六周:齿轮传动模型的组装与调试;- 第七周:进行齿轮传动实验,观察和分析实验现象。

教材章节关联:本教学内容与教材中关于齿轮传动章节紧密相关,包括齿轮的基本概念、齿轮传动系统设计、齿轮传动实验等内容,确保学生能够系统地学习和掌握齿轮传动的相关知识。

机械设计课程设计齿轮传动设计示例

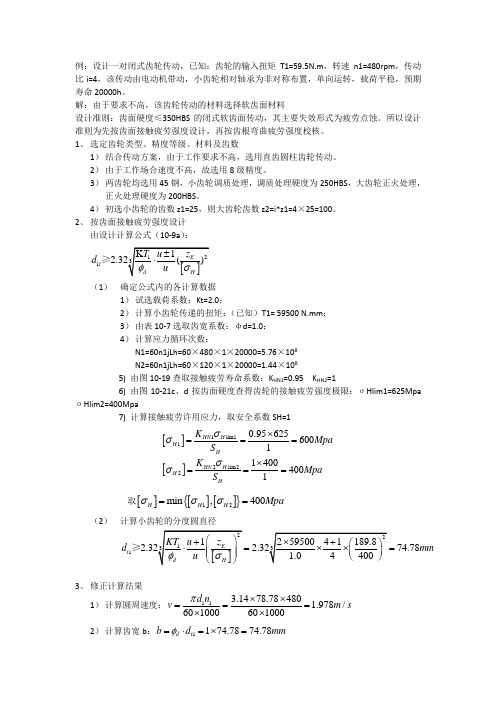

例:设计一对闭式齿轮传动,已知:齿轮的输入扭矩T1=59.5N.m ,转速n1=480rpm ,传动比i=4,该传动由电动机带动,小齿轮相对轴承为非对称布置,单向运转,载荷平稳,预期寿命20000h 。

解:由于要求不高,该齿轮传动的材料选择软齿面材料设计准则:齿面硬度≤350HBS 的闭式软齿面传动,其主要失效形式为疲劳点蚀。

所以设计准则为先按齿面接触疲劳强度设计,再按齿根弯曲疲劳强度校核。

1、 选定齿轮类型、精度等级、材料及齿数1) 结合传动方案,由于工作要求不高,选用直齿圆柱齿轮传动。

2) 由于工作场合速度不高,故选用8级精度。

3) 两齿轮均选用45钢,小齿轮调质处理,调质处理硬度为250HBS ,大齿轮正火处理,正火处理硬度为200HBS 。

4) 初选小齿轮的齿数z1=25,则大齿轮齿数z2=i*z1=4×25=100。

2、 按齿面接触疲劳强度设计由设计计算公式(10-9a ):1t d ≥(1) 确定公式内的各计算数据 1) 试选载荷系数:Kt=2.0; 2) 计算小齿轮传递的扭矩:(已知)T1= 59500 N.mm ; 3) 由表10-7选取齿宽系数:φd=1.0; 4) 计算应力循环次数: N1=60n1jLh=60×480×1×20000=5.76×108 N2=60n1jLh=60×120×1×20000=1.44×1085) 由图10-19查取接触疲劳寿命系数:K HN1=0.95 K HN2=16) 由图10-21c 、d 按齿面硬度查得齿轮的接触疲劳强度极限:σHlim1=625Mpa σHlim2=400Mpa 7) 计算接触疲劳许用应力,取安全系数SH=1 [][]1lim112lim220.95625600114004001HN H H H HN H H H K Mpa S K Mpa S σσσσ⨯===⨯=== 取[][][]{}12min ,400H H H Mpa σσσ== (2) 计算小齿轮的分度圆直径174.78t d mm =≥3、 修正计算结果1) 计算圆周速度:113.1478.78480 1.978/601000601000d n v m s π⨯⨯===⨯⨯ 2) 计算齿宽b :1174.7874.78d t b d mm φ=⋅=⨯=3) 计算齿宽与齿高之比b/h :1174.78 2.99252.25 2.25 2.99 6.7374.7811.116.73t t t d m mm z h m mm b h =====⨯===4) 确定载荷系数K查表10-2得:KA=1;根据v=1.978m/s ,8级精度,由图10-8查得动载系数Kv=1.1;对直齿轮:1H F K K αα== 由表10-4用线性插值法查得7级精度,小齿轮相对支撑非对称布置时,1.461H K β=由b/h=11.11,KH β=1.461查图10-13得 1.36F K β=故载荷系数:11.111.461 1.601A v H H K K K K K αβ==⨯⨯⨯= 5) 按实际的载荷系数校正所算的分度圆直径,由式(10-10a )174.7869.53t d d mm === 6) 计算模数m :1169.53 2.7825t d m mm z ===,取标准值m=3mm 7) 分度圆直径:1122325753100300d mz mmd mz mm==⨯===⨯= 8) 齿宽:117575d b d mm φ=⋅=⨯=,取217580b mm b mm ==,4、 校核齿根弯曲疲劳强度[]13212Fa S a F F d KTY Y m z σσφ=≤ (1)确定公式内的各计算数据1)计算载荷系数:11.111.36 1.496A v F F K K K K K αβ==⨯⨯⨯=2)由图10-18查取弯曲疲劳寿命系数:K FN1=0.95 K FN2=13)由图10-21b 、c 按齿面硬度查得齿轮的弯曲疲劳强度极限:σFE1=487MpaσFE2=310Mpa4) 计算弯曲疲劳许用应力,取安全系数SF=1.3[][]1112220.954873561.313102381.3FN FE F H FN FE F H K Mpa S K Mpa S σσσσ⨯===⨯===5) 查取齿形系数由表10-5查得:122.62, 2.18Fa Fa Y Y == 应力修正系数:121.59, 1.79Sa Sa Y Y ==6) 校核计算[][]11F1323212221F21122 1.49659500 2.62 1.5943.951.03252.18 1.7943.9541.172.62 1.59Fa Sa F d Fa Sa F F Fa Sa KTY Y Mpa m z Y Y Mpa Y Y σσφσσσ⨯⨯⨯⨯===<⨯⨯⨯=⋅=⨯=<⨯该对齿轮满足弯曲强度的要求5、 计算齿轮的几何尺寸(1) m=3mm ;(2) 中心距:()1213(25100)187.5223(26100)26,1892m z z a mm z a mm +⨯+===⨯+===调整代入 (3) 齿宽:217580b mm b mm ==,(4) 分度圆直径:1122326783100300d mz mmd mz mm ==⨯===⨯=(5) 齿顶圆直径:*111*222223262 1.03842231002 1.03306a a a a a a d d h mz h m mmd d h mz h m mm =+=+=⨯+⨯⨯==+=+=⨯+⨯⨯= (6) 齿根圆直径:112223262 1.25370.5231002 1.253292.5f f f f d d h mm d d h mm =-=⨯-⨯⨯==-==⨯-⨯⨯= 6、齿轮的结构设计(略)。

单级斜齿轮传动课程设计

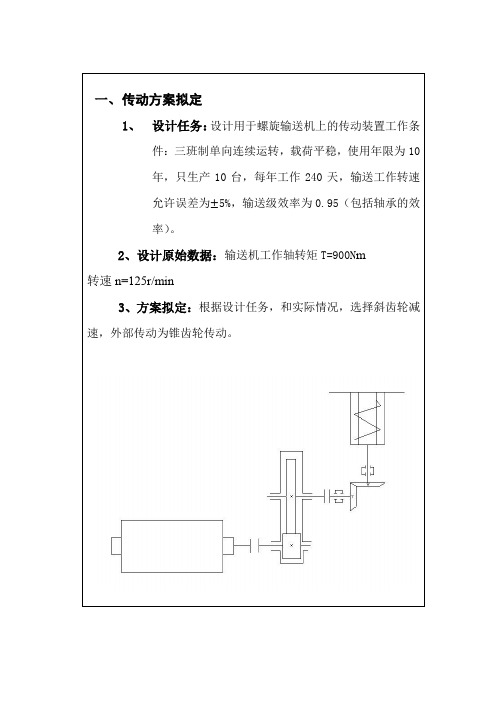

一、传动方案拟定1、设计任务:设计用于螺旋输送机上的传动装置工作条件:三班制单向连续运转,载荷平稳,使用年限为10年,只生产10台,每年工作240天,输送工作转速允许误差为±5%,输送级效率为0.95(包括轴承的效率)。

2、设计原始数据:输送机工作轴转矩T=900N m转速n=125r/min3、方案拟定:根据设计任务,和实际情况,选择斜齿轮减速,外部传动为锥齿轮传动。

[бF2]= Бfe2/S F =480MPa 2. 按齿轮面接触强度设计计算齿轮按8级精度制造。

查表取载荷系数K=1.3,齿宽系数φd =0.8,计算齿轮转矩﹑初选螺旋角﹑实际传动比以及齿形系数。

小齿轮上的转矩 T 1 = 9.55×106×(P Ⅰ/ n Ⅰ) =9.19×105 N ·mm 取Z E =188 标准齿轮Z H =2.5 初选螺旋角 = 15°βZ =βCOS =0.981d []321d 12⎪⎪⎭⎫⎝⎛∂•••±•Φ≥H Z ZH ZE U U KT β=60.606mm取小齿轮齿数为Z 1=21,大齿轮齿数为Z 2=81.69,取Z 2=82, 实际传动比i=88.321=Z Z模数 11COS d m Z n β•==2.788 取模数 3 计算中心距 a ()βcos 221nm z z +==159.95mm[бF2] =480MPaT 1= 9.19×105 N ·mmi=3.88=n m 3a 圆整后取160mm按圆整后的中心距修正螺旋角 β= arcos()am z z n221+= 15°36’39’’计算大、小齿轮的分度圆直径1d βcos 1nm z ==65.243mm 2d βcos 2n mz ==254.757mm计算齿轮宽度b=φd d 1= 0.8×76023= 52.19mm取b 1=55mm ,b 2= 50mm3.按弯曲强度校核 齿形系数 Z V1=Z 1/=23.302 Z V2=Z 2/=90.99查图11-8得 Y Fa1=2.8 Y Fa2=2.23 查图11-9得 Y Sa1=1.58 Y Sa2= 1.78бF1=nSa Fa m Y Y KT •••1111d b 2=98.2MPa<[бF1]=368MPa该斜齿轮安全=a 160mm=β15°36’39’’1d =65.243mm 2d =254.757mm=1b 55mm =2b 50mmZ V1=23.302 Z V2=90.99确定齿轮和轴承的润滑计算齿轮圆周速度 11601000v d n π=⨯=4.8m/s <5m/s 所以齿轮采用油润滑1. 轴材料的选择根据轴的受力分析查表 轴2选择45钢,调制处理,而轴1和齿轮做成一体,则选择和小齿轮一样的材料同样选用45钢 2. 轴的结构设计 (1) 高速轴高速轴径向选择:1、联轴器轴段:根据最小直径和联轴器的标准尺寸选择,d 1=40mm2、密封处轴段:根据密封圈的标准(拟采用毡圈密封)取 d 2=45mm轴的载荷图(2)低速轴1、联轴器轴段:根据最小直径和联轴器的标准尺寸选择,D1=45mm2、密封处轴段:根据密封圈的标准(拟采用毡圈密封)取 D2=50mm3、滚动轴承轴段:D3=55mm(按标准选取)4、齿轮处轴段:该段轴应比滚动轴大2到3mm 则选D24=57mm5、过度轴段(轴肩):D4=69mm,D5=62mm(由于箱体内壁等原因此段比较长因此采用阶梯轴肩)根据齿宽b和轴承标准件的宽度以及箱座的的结构,定L1=84mm;L2=53 mm;L3=30mm ;轴的载荷分析图如下选用凸缘式端盖易于调整,采用闷安装无架式旋转轴J封圈实现密封。

幼儿园齿轮传动课程设计

幼儿园齿轮传动课程设计一、课程目标知识目标:1. 学生能够理解齿轮传动的概念,掌握齿轮的基本结构和功能。

2. 学生能够描述齿轮传动的原理,并能够解释其在日常生活中的应用。

3. 学生能够认识不同类型的齿轮,了解它们的相互配合关系。

技能目标:1. 学生能够运用齿轮传动原理,设计和搭建简单的齿轮传动装置。

2. 学生能够通过观察和实验,分析齿轮传动中的速度和力的变化。

3. 学生能够合作解决问题,运用齿轮传动知识进行创新设计和制作。

情感态度价值观目标:1. 学生培养对机械传动兴趣,增强对科学探索的热情。

2. 学生培养动手操作能力,提高对实践活动的自信心。

3. 学生培养团队合作精神,学会相互尊重、分享和交流。

4. 学生通过齿轮传动课程,培养爱护玩具、珍惜资源的意识。

分析课程性质、学生特点和教学要求,本课程旨在通过有趣的实践活动,让幼儿园学生初步了解齿轮传动知识,培养他们的观察力、思考力和动手能力。

课程目标具体、可衡量,有助于学生和教师在教学过程中明确预期成果,并为后续的教学设计和评估提供依据。

二、教学内容1. 齿轮传动基础知识:- 齿轮的定义、结构及功能- 齿轮传动的原理及分类- 齿轮在生活中的应用案例2. 齿轮传动装置的制作与探究:- 齿轮的组合与搭配方法- 动手搭建简单的齿轮传动装置- 观察与分析齿轮传动过程中的速度和力的变化3. 齿轮传动实践应用:- 设计并制作一个简单的齿轮传动玩具- 分析齿轮传动玩具在实际操作中的优缺点- 探讨如何改进齿轮传动玩具的性能教学内容根据课程目标进行选择和组织,确保科学性和系统性。

教学大纲明确以下安排和进度:第一课时:齿轮传动基础知识- 引导学生认识齿轮,了解其结构和功能- 介绍齿轮传动的原理及分类,结合生活案例讲解第二课时:齿轮传动装置的制作与探究- 指导学生进行齿轮的组合搭配,搭建简单齿轮传动装置- 观察和分析齿轮传动过程中的速度和力的变化第三课时:齿轮传动实践应用- 学生分组设计并制作齿轮传动玩具- 分析、讨论并改进齿轮传动玩具的性能教学内容与课本紧密关联,旨在帮助幼儿园学生掌握齿轮传动的基本知识,提高实践操作能力。

双联齿轮的课程设计

双联齿轮的课程设计一、课程目标知识目标:1. 学生能理解并掌握双联齿轮的基本结构及其工作原理;2. 学生能够描述双联齿轮在机械传动中的应用,了解其优点与限制;3. 学生能够运用公式计算双联齿轮的传动比,并解释其计算过程。

技能目标:1. 学生能够通过观察和实验操作,分析双联齿轮的传动过程,培养观察与动手操作能力;2. 学生能够利用所学知识,解决与双联齿轮相关的实际问题,提高问题解决能力;3. 学生能够通过团队合作,共同完成双联齿轮模型的制作,提高团队协作能力。

情感态度价值观目标:1. 学生在学习过程中,培养对机械传动装置的兴趣和好奇心,激发学习动力;2. 学生通过实际操作,体会科学技术在实际应用中的价值,增强学以致用的意识;3. 学生在团队合作中,学会相互尊重、倾听他人意见,培养良好的沟通能力和团队精神。

二、教学内容本节课依据课程目标,以课本第五章“齿轮传动”为基础,主要包括以下内容:1. 双联齿轮的基本概念与结构:- 齿轮传动的原理与分类;- 双联齿轮的组成及其特点。

2. 双联齿轮的工作原理与传动比计算:- 双联齿轮的传动过程分析;- 传动比的公式推导及其应用。

3. 双联齿轮的应用案例与优缺点分析:- 双联齿轮在机械传动中的应用实例;- 双联齿轮的优点与局限性探讨。

4. 双联齿轮模型的制作与实验:- 实验器材准备与操作步骤;- 制作双联齿轮模型,观察并记录实验数据;- 分析实验结果,总结齿轮传动特点。

教学内容按照以下进度安排:第一课时:介绍齿轮传动原理与分类,学习双联齿轮的基本结构;第二课时:讲解双联齿轮工作原理,推导传动比计算公式;第三课时:分析双联齿轮的应用案例,探讨优缺点;第四课时:团队合作制作双联齿轮模型,进行实验操作与分析。

三、教学方法针对本节课的教学内容和学生特点,采用以下多样化的教学方法,以激发学生的学习兴趣和主动性:1. 讲授法:- 通过生动的语言和形象的比喻,讲解双联齿轮的基本概念、工作原理及传动比计算,使学生对抽象的理论知识有直观的认识;- 结合课本插图,展示双联齿轮的结构和传动过程,帮助学生理解并掌握相关知识。

国家开放大学《机械原理》齿轮传动的设计实验报告

国家开放大学《机械原理》齿轮传动的设

计实验报告

1. 实验目的

本实验旨在通过设计和制作齿轮传动装置,掌握齿轮传动的基本原理和设计方法。

2. 实验原理

齿轮传动是一种常用的机械传动方式,利用齿轮间的啮合来传递动力和运动。

齿轮传动具有传递效率高、传递力矩大、传动平稳等特点,广泛应用于各种机械设备中。

3. 实验装置

本实验采用以下装置进行齿轮传动的设计:

- 主动轮:直径为20cm的齿轮

- 从动轮:直径为10cm的齿轮

4. 实验步骤

1. 确定主动轮和从动轮的齿数,齿数与齿轮直径成正比。

2. 计算主动轮和从动轮的转速比,转速比等于主动轮齿数除以

从动轮齿数。

3. 根据所需的传动比例,调整主动轮和从动轮的直径。

4. 制作主动轮和从动轮,确保齿轮的齿数和齿形符合设计要求。

5. 安装主动轮和从动轮,并测试齿轮传动的运动情况。

6. 记录实验数据,包括主动轮和从动轮的转速、传动比例等。

5. 实验结果

经过实验,我们成功设计和制作了齿轮传动装置,并测试了其

传动效果。

实验数据表明,主动轮和从动轮的转速比符合设计要求,传动效率较高。

6. 实验结论

通过本次实验,我们深入了解了齿轮传动的基本原理和设计方法。

齿轮传动是一种常用且可靠的机械传动方式,广泛应用于各种

机械设备中。

掌握齿轮传动的设计方法对于工程实践具有重要的意义。

7. 实验改进

在今后的实验中,我们可以进一步探究齿轮传动的传动效率与传动比例之间的关系,并研究不同齿轮参数对传动性能的影响,以提高齿轮传动的设计和应用水平。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.2高速级齿轮传动的设计3.2.1传动齿轮的设计要求1)齿轮材料:软齿面齿轮传动小齿轮:45号钢,调质处理,齿面硬度为240HBS;大齿轮:45号钢,正火处理,齿面硬度为200HBS。

2)轴向力指向轴的非伸出端;3)每年300日,每班8小时,两班制4)齿宽系数ϕ=0.8~1.0;5)螺旋角β=8°~20°;6)中心距取整,分度圆直径精确计算(保留小数点后两位)。

3.2.2选择齿轮类型,精度等级及齿数1)参考表10.6,取通用减速器精度等级为7级精度2)取小齿轮齿数为z1=24,齿数比u=4.785,即大齿轮齿数z2=u•z1=4.785∗24=114.84,取z2=115;3)选择斜齿圆柱齿轮,取压力角α=20°;4)初选螺旋角β=14°.3.2.3按齿面接触疲劳强度设计1.计算小齿轮的分度圆直径,即d1T≥√2K Ht T1Φd •u+1u•(Z H Z E ZεZβ[σH])231)确定公式中的各参数值a)试选载荷系数K Ht=1.3b)计算小齿轮传递的转矩T1=9.55*106•Pn1=9.55*106*4.496/1450(N•mm)=2.96*104N•mmc)取齿宽系数Φd=1.0d)由图10.20查得区域系数Z H=2.433;e)由表10.5查得材料的弹性影响系数Z E=189.8MPa 1 2f)计算接触疲劳强度用重合度系数Zεαt=arctan(tanαn/tanβ)=arctan(tan20°/tan14°)=20.562°αat1=arccos[z1cosαt/(z1+2h an∗cosβ)]=arccos[24*cos20.562°/(24+2*1*cos14°)]=29.974°αat2=arccos[z2cosαt/(z2+2h an∗cosβ)]= 22.963°εα=[z1(tanαat1−tanαt′)+z2(tanαat2−tanαt′]/2π=[24*(tan29.974°-tan22.963°)+115*(tan22.963°-tan20.562°)]/2π=1.474εβ=ϕd z1tanβ/π=1*24*tan14°/π=1.905Zε=√4−εα3(1−εβ)+εβεα=√4−1.4743∗(1−1.905)+1.9051.474=0.728g)螺旋角系数Zβ=√β=√cos14°=0.985h)计算接触疲劳许用应力[σH]由图10.25c,d查得小齿轮和大齿轮的接触疲劳极限分别为σHlim1=500MPa,σHlim2=375MPa应力循环次数分别为N1=60n1jL h=60*1450*1*(2*8*300*8)=3.341*109N2=N1u⁄=3.341∗1094.785⁄=6.98∗108由图10.23查得接触疲劳寿命系数K HN1=0.90,K HN2=0.95取失效概率为1%,安全系数s=1,则小齿轮和大齿轮的接触疲劳许用应力分别为[σH]1=K HN1σHlim1s=450MPa[σH]2=K HN2σHlim2s=356MPa取较小值为该齿轮副的接触疲劳许用应力,即[σH]=[σH]2=356MP a 2)试算小齿轮分度圆直径d1t≥√2K Ht T1Φd•u+1u•(Z H Z E ZεZβ[σH])23=43.178mm 2.调整小齿轮分度圆直径1)计算实际载荷前的数据准备i.计算圆周速度vv=πd1t n160∗1000=π∗43.178∗145060∗1000m/s=3.28m/sii.齿宽b=ϕd d1t=43.178mm2)计算实际载荷系数K Hi.由表10.2查得使用系数K A=1.0ii.根据v=3.28m/s,7级精度,由图10.8查得动载系数K v=1.10iii.齿轮的圆周力F t1=2T1d1t⁄=2∗2.96∗10443.178⁄ N=1.371∗103NK A F t1=1.0∗1.371∗103Nmm⁄=31.752N/mm<100N/mm查表10.3得齿间载荷分配系数K Hα=1.4iv.由表10.4用插值法查得7级精度,小齿轮相对支承非对称布置时,K Hβ=1.419则载荷系数为K H=K A K V K HαK Hβ=2.225 3)按实际载荷算得的分度圆直径为d1=d1t√K H K Ht3=51.65mm即相应的齿轮模数m n=d1cosβz1⁄=51.648∗cos14°/24 mm=2.088mm3.2.4按齿根弯曲疲劳强度设计1.试算齿轮模数,即m nt≥√2K Ft T1YεYβCOS2βϕd Z12•(Y Fa Y sa[σF])31)确定公式中各参数值a)试选载荷系数K Ft=1.3b)计算弯曲疲劳强度的重合度系数Yεβb=arctan(tanβcosαt)=arctan(tan14°cos20.562°)=13.140°εαv=εαcos2βb⁄=1.554Yε=0.25+0.75εαv⁄=0.733c)弯曲疲劳强度的螺旋角系数YβYβ=1−εββ120°=1−1.905∗14°120°=0.778d)计算Y Fa Y sa[σF]小齿轮和大齿轮的当量齿数z v1=z1cos3β⁄=24cos314°⁄=26.27z v2=z2cos3β⁄=115cos314°⁄=125.890查图10.17得齿形系数Y Fa1=2.62, Y Fa2=2.17由图10.18查得应力修正系数Y sa1=1.6, Y sa2=1.80由图10.24b,c查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为σFlim1=380MPa,σFlim2=320MPa由图10.22查得弯曲疲劳寿命系数K FN1=0.85,K FN2=0.88取弯曲疲劳安全系数s=1.4,即小齿轮及大齿轮的弯曲疲劳许用应力分别为[σF]1=K FN1σFlim1s=0.85∗3801.4MPa=230.71MPa[σF]2=K FN2σFlim2s=0.88∗3201.4MPa=201.14MPaY Fa1Y sa1[σF ]1=2.62∗1.6230.71=0.0182Y Fa2Y sa2[σF ]2=2.170.∗1.80201.14=0.0194取较大值即Y Fa Y sa [σF ]=Y Fa2Y sa2[σF ]2=0.0194 2) 试算齿轮模数m nt≥√2K Ft T 1Y εY βcos 2βd 12•(Y Fa Y sa [F ])3=1.258mm2. 调整齿轮模数1) 计算实际载荷前的数据准备 i. 计算圆周速度vd 1=m nt z1cosβ⁄=1.185∗24cos14°⁄mm =31.12mmv =πd 1n 160∗1000⁄=π∗31.12∗145060∗1000⁄(m s ⁄)=2.36ms ⁄ii. 齿宽b =ϕd d 1=1.0∗31.12mm =31.12mm iii.计算齿高h 及宽高比bhh =(2h an ∗+c n ∗)m nt =2.831m b h =31.122.831⁄=10.99 2) 计算实际载荷系数K Fi. 根据v=2.36 m/s ,7级精度,由图10.8查得动载系数K v =1.05ii. 由F t1=2T1d 1⁄=1.902∗103NK A F t1b⁄=61.12 N m ⁄<100N m ⁄ 查表10.3得齿间载荷系数K Fα=1.4 iii.由表10.4用插值法查得7级精度,小齿轮相对支承非对称布置时,K Hβ=1.415结合b h ⁄=10.99,查图10.13得K Fβ=1.34iv.实际载荷系数K F =K A K v K FαK Fβ=1.973) 按实际载荷系数算得的齿轮模数m n=m nt√K F Ft3=1.445mm4)对比计算结果,由齿面接触疲劳强度计算的法面模数m n大于由齿根弯曲疲劳强度计算的法面模数,从满足弯曲疲劳强度出发,从标准中取整m n=2mm,为了同时满足接触疲劳强度,需按接触疲劳强度算得的分度圆直径d1=51.65mm,计算小齿轮的齿数,即z1=d1cosβmn⁄=51.65∗cos14°2⁄=24.74取z1=25,则大齿轮齿数z2=uz2=4.785∗25=111.88,,取z2=112,z1z2互为质数3.2.5几何尺寸计算1.计算中心距a=(z1+z2)m n2cosβ=141.19mm,取整即a=142mm2.按圆整后的中心距修正螺旋角β=arccos (z1+z2)m n2a=15.250°3.计算小齿轮和大齿轮的分度圆直径d1=z1m ncosβ=26∗2cos15.250°mm=51.825mm d2=z2m ncosβ=232.18mm4.计算齿轮宽度b=ϕd d1=51.825mm取b2=52mm,b1=b+(5∼10),取b1=57mm3.2.6主要设计结论小齿轮齿数z1=25,大齿轮齿数z2=112,模数m=2mm,压力角α=20°,螺旋角β=15.250°=15°15‘0‘,变位系数x1=x2=0,中心距a=142mm,齿宽b1=57mm,b2=52mm。

小齿轮选用45号钢(调质),大齿轮采用45号钢(正火)。

03.3低速级齿轮传动设计3.3.1传动齿轮的设计要求1)齿轮材料:软齿面齿轮传动小齿轮:45号钢,调质处理;大齿轮:45号钢,正火处理2)轴向力指向轴的非伸出端;3)每年300日,每班8小时,两班制4)齿宽系数Φ=0.8~1.0;5)螺旋角β=8°~20°;6)中心距取整,分度圆直径精确计算(保留小数点后两位)。

3.3.2选择齿轮类型,精度等级及齿数1)参考表10.6,取通用减速器精度等级为7级精度2)取小齿轮齿数为z1=24,齿数比u=3.16,即大齿轮齿数z2=u•z1=3.16∗24=75.84,取z2=76;3)选择斜齿圆柱齿轮,取压力角α=20°;4)初选螺旋角β=14°3.3.3按齿面接触疲劳强度设计1.计算小齿轮的分度圆直径,即d1T≥√2K Ht T1Φd •u+1u•(Z H Z E ZεZβ[σH])231)确定公式中的各参数值a)试选载荷系数K Ht=1.3b)计算小齿轮传递的转矩T2=9.55*106•P2n2=9.55*106*5.689/327.3(N•mm)=1.66*105N•mmc)取齿宽系数Φd=1.0d)由图10.20查得区域系数Z H=2.433;e)由表10.5查得材料的弹性影响系数Z E=189.8MPa 1 2f)计算接触疲劳强度用重合度系数Zεαt=arctan(tanαn/cosβ)=arctan(tan20°/cos14°)=20.562°αat1=arccos[z1cosαt/(z1+2h an∗cosβ)]=arccos[24*cos20.562°/(24+2*1*cos14°)]=29.974°αat2=arccos[z2cosαt/(z2+2h an∗cosβ)]= arccos[76*cos20.562°/(76+2*1*cos14°)]=24.079°εα=[z1(tanαat1−tanαt′)+z2(tanαat2−tanαt′]/2π=[24*(tan29.974°-tan20.562°)+71*(tan24.079°-tan20.562°)]/2π=1.638εβ=ϕd z1tanβ/π=1*24*tan14°/π=1.905Zε=√4−εα3(1−εβ)+βεα=√4−1.6383∗(1−1.905)+1.9051.638=0.671a)螺旋角系数Zβ=√β=√cos14°=0.985b)计算接触疲劳许用应力[σH]由图10.25c,d查得小齿轮和大齿轮的接触疲劳极限分别为σHlim1=500MPa,σHlim2=375MPa应力循环次数分别为N 1=60n 2jL h =60*327.3*1*(2*8*300*8)=7.54*108N 2=N 1u ⁄=7.54∗1083.16⁄=2.39∗108由图10.23查得接触疲劳寿命系数K HN1=0.95,K HN2=0.98 取失效概率为1%,安全系数s=1,则小齿轮和大齿轮的接触疲劳许用应力分别为[σH ]1=K HN1σHlim1s =0.95∗5001MPa =475MPa[σH ]2=K HN2σHlim2s =0.98∗3751MPa =367.5MPa取较小值为该齿轮副的接触疲劳许用应力,即[σH ]=[σH ]2=367.5MPa2) 试算小齿轮分度圆直径d 1t ≥√2K Ht T 2Φd•u +1•(Z H Z E ZεZ β[H ])23=√2∗1.3∗1.66∗1051∗3.16+13.16∗(2.433∗189.8∗0.671∗0.985367.5)23mm=73.18mm3. 调整小齿轮分度圆直径1) 计算实际载荷前的数据准备 i. 计算圆周速度vv =πd 1t n 2=π∗73.18∗327.3m/s =1.25m/sii. 齿宽b =ϕd d 1t =1∗73.18mm =73.18mm 2) 计算实际载荷系数K Hi. 由表10.2查得使用系数K A =1.0ii. 根据v=1.25m/s ,7级精度,由图10.8查得动载系数K v =1.04iii. 齿轮的圆周力F t1=2T2d 1t ⁄=2∗1.66∗10573.18⁄=4.536∗103NK A F t1b =1.0∗4.536∗10373.18Nmm ⁄=61.98N/mm <100N/mm 查表10.3得齿间载荷分配系数K Hα=1.4iv. 由表10.4用插值法查得7级精度,小齿轮相对支承非对称布置时,K Hβ=1.424则载荷系数为K H =K A K V K HαK Hβ=1.0∗1.04∗1.4∗1.424=2.073 3) 按实际载荷算得的分度圆直径为d 1=d 1t √K HHt 3=73.18∗√2.0733mm =85.50mm即相应的齿轮模数m n =d 1cosβz 1⁄=85.50∗cos14°/24 mm =3.46mm3.3.4按齿根弯曲疲劳强度设计 1. 试算齿轮模数,即m nt≥√2K Ft T 1Y εY βCOS 2βϕd Z 12•(Y Fa Y sa [σF ])31) 确定公式中各参数值a) 试选载荷系数K Ft =1.3b) 计算弯曲疲劳强度的重合度系数Y εβb =arctan (tanβcosαt )=arctan (tan14°cos20.562°)=13.140°εαv =εαcos 2βb⁄=1.638/cos 213.140°=1.727Y ε=0.25+0.75εαv ⁄=0.25+0.751.727⁄=0.684c) 弯曲疲劳强度的螺旋角系数Y βY β=1−εββ120°=1−1.905∗14°120°=0.778 d) 计算Y Fa Y sa[σF ]小齿轮和大齿轮的当量齿数z v1=z 1cos 3β⁄=24cos 314°⁄=26.27z v2=z 2cos 3β⁄=76cos 314°⁄=83.20查图10.17得齿形系数Y Fa1=2.64, Y Fa2=2.17 由图10.18查得应力修正系数Y sa1=1.6, Y sa2=1.77由图10.24b,c 查得小齿轮和大齿轮的齿根弯曲疲劳极限分别为σFlim1=380MPa ,σFlim2=320MPa由图10.22查得弯曲疲劳寿命系数K FN1=0.88,K FN2=0.90取弯曲疲劳安全系数s=1.4,即小齿轮及大齿轮的弯曲疲劳许用应力分别为[σF ]1=K FN1σFlim1=0.88∗380MPa =238.86MPa[σF ]2=K FN2σFlim2s =0.90∗3201.4MPa =205.71MPaY Fa1Y sa1[σF ]1=2.64∗1.6238.86=0.0176Y Fa2Y sa2[σF ]2=2.17∗1.77205.71=0.0187取较大值即Y Fa Y sa [F ]=Y Fa2Y sa2[F ]2=0.0187 2) 试算齿轮模数m nt≥√2K Ft T 2Y εY βcos 2βd 12•(Y Fa Y sa [σF])3=√2∗1.3∗1.66∗105∗0.684∗0.778∗cos 214°1.0∗242∗0.01873=1.915mm2. 调整齿轮模数1) 计算实际载荷前的数据准备 i. 计算圆周速度vd 1=m nt z1cosβ⁄=1.915∗24cos14°⁄mm =47.37mmv =πd 1n 260∗1000⁄=π∗47.37∗327.360∗1000⁄(m s ⁄)=0.812m s ⁄ ii. 齿宽b =ϕd d 1=1.0∗47.37mm =47.37mm iii.计算齿高h 及宽高比bhh =(2h an ∗+c n ∗)m nt =(2∗1+0.25)∗1.915mm =4.308mmb h=47.374.308⁄=11.00 2) 计算实际载荷系数K Fv. 根据v=0.812m/s ,7级精度,由图10.8查得动载系数K v =1.01vi. 由F t1=2T2d 1⁄=2∗1.66∗10547.37⁄N =7.008∗103NK A F t1b⁄=1∗7.008∗10347.37⁄N m ⁄=147.96N m ⁄>100N m ⁄ 查表10.3得齿间载荷系数K Fα=1.2 vii.由表10.4用插值法查得7级精度,小齿轮相对支承非对称布置时,K Hβ=1.418结合b h ⁄=11.00,查图10.13得K Fβ=1.34 viii.实际载荷系数K F =K A K v K FαK Fβ=1∗1.01∗1.2∗1.34=1.6243) 按实际载荷系数算得的齿轮模数m n =m nt √K FK Ft 3=1.915∗√1.6241.33=2.062mm4)对比计算结果,由齿面接触疲劳强度计算的法面模数m n大于由齿根弯曲疲劳强度计算的法面模数,从满足弯曲疲劳强度出发,从标准中取整m n=2mm,为了同时满足接触疲劳强度,需按接触疲劳强度算得的分度圆直径d1=85.50mm,计算小齿轮的齿数,即z1=d1cosβmn⁄=85.50∗cos14°2⁄=41.48取z1=42,则大齿轮齿数z2=uz2=3.16∗42=132.72,,取z2=133,z1z2互为质数3.3.5几何尺寸计算1.计算中心距a=(z1+z2)m n2cosβ=(42+133)∗22cos14°mm=180.36mm,取整即a=180mm2.按圆整后的中心距修正螺旋角β=arccos (z1+z2)m n2a=arccos(42+133)∗22∗180=13.536°3.计算小齿轮和大齿轮的分度圆直径d1=z1m n=42∗2mm=86.40mmd2=z2m ncosβ=133∗2cos13.536°mm=273.60mm4.计算齿轮宽度b=ϕd d1=1.0∗86.40mm=86.40mm取b2=86mm,b1=b+(5∼10),取b1=91mm3.3.6主要设计结论小齿轮齿数z1=42,大齿轮齿数z2=133,模数m=2mm,压力角α=20°,螺旋角β=13.536°=13°32‘9’’,变位系数x1=x2=0,中心距a=180mm,齿宽b1= 91mm,b2=86mm。