6063铝合金型材“闪烁花纹”的成因及对策

6063铝合金铸锭_中心裂纹_的成因及对策

6063铝合金铸锭“中心裂纹”的成因及对策苏亚军(焦作市万方集团有限责任公司,河南 焦作 454003)摘要:阐述了6063铝合金“中心裂纹”铸锭对铝型材表面质量的不良影响,其次,分析了裂纹的形成机理及其影响因素,提出了具体的解决方案。

关键词:中心裂纹;热裂纹;铸造应力;氧化物条痕;组织条痕Causes and Coun ter m ea sures of Chevron Crackfor 6063A lloy lngotSU Ya -Jun(Jaozuowanfang (group )co .,ltd J i a ozuo 45403)Abstract :T he article elabo rates on the negative influence of the chevron crack of 6063alum in ium all oy ingo t on the sur 2face quality of 6063alum in ium all oy p rofile ,analyses the fom nati on m echan is m and effects of the chevron crack and the p ropo ses coun ter m easuresKeywords :Chevron crack ;ho t tear ;casting stress ;ox ide streak ;structural streak前言在6063铝合金型材的生产过程中,有时会出现被称为“氧化物条痕”的挤压材表面缺陷。

这种缺陷是因铸锭内部的非金属夹杂物,在平行于挤压方向上流入挤压件表面而造成的。

客观存在于挤压过程中只表现挤压件光泽不佳,呈现白色浑浊的表面。

腐蚀后,表面粗糙、发灰,阳极氧化处理后,因为有缺陷的部位不形成氧化膜,所以可借助涡流测厚仪检测出来。

有资料[1]认为:“氧化物条痕”的产生主要是由于铸锭表面及挤压筒内残留金属中的非金属夹杂物流入挤压件而造成的。

6063_H112铝合金板材加工裂纹产生的原因

收稿日期:2008-10-27 第一作者简介:李晓波(1973-),山东淄博人,助理工程师。

60632H112铝合金板材加工裂纹产生的原因李晓波,邵海霞,苏玉洁,郭 红,王美琪(东北轻合金有限责任公司,黑龙江,哈尔滨150060)摘要:厚度25mm 的60632H112铝合金板材,用户在加工过程中发现个别加工件存在裂纹。

根据用户提供的试样,从裂纹的外观形貌、断口的显微组织特征和扫描电镜特征等几个方面进行了系统地分析,并结合生产工艺的特点,判断出厚度为25mm 的60632H112铝合金板材裂纹是由于铸锭侧表面的偏析瘤压入所致。

对其形成机制和预防措施进行了阐述。

关键词:60632H112合金板材;裂纹;板材分层;偏析瘤中图分类号:TG 146121 文献标识码:A 文章编号:1007-7235(2009)02-0024-03C ausal analysis of the cracks in machining pieces of 60632H 112aluminium alloy platesLI X iao 2bo ,SHAO Hai 2xia ,S U Y u 2jie ,G UO hong ,WANG Mei 2qi(N ortheast Light Alloy Co.,Ltd.,H arbin 150060,China)Abstract :Several machining pieces of 60632H112plates with thickness 25mm were discovered s ome cracks in processing them by customers.Based on that the testing sam ples supplied by customers had been systematically observed in the ways as the shape of crack appearance ,and the features of their fracture and microscopic structures ,and of electronic scanning ,as well as combination with the features of the process of production ,the cracks in the plates of 60632H112with thickness 25mm have been analyzed and decided ,that is which were caused by the laminating at the sides of the plates into which the segregated building 2ups located in the sides of slabs had pressed.In addition ,the mechanism of forming the cracks and precautions to address them have been depicted.K ey w ords :60632H112alloy plate ;crack ;lamination of plate ;segregated building 2up 厚度为25mm 的60632H112铝合金板材,用户经过锯切、机械加工、表面处理后进行组装过程中发现,有个别零件存在裂纹,长度达8mm 。

铝材表面泛彩

求助:为什么6063氧化后铝

型材上有五彩的颜色呢?

求助:为什么6063氧化后铝型材

上有五彩的颜色呢?有些颜色比

较浅,有些比较深。

各位帮我分析一下,到底是氧化哪

些关没有做好呢?最好具体点,跪

谢!!

收藏分享

回复引用

dashanshenchu

新生入学

UID

7082

帖子

33

精华

威望

54

金钱

20

积分

82

阅读权限

20 沙发

发表于 2009-3-22 12:24 | 只看该作者

606氧化后,型材表面五彩颜色,质量缺陷就叫泛彩,主要是型材表面氧化膜太薄的缘故。

只有增加氧化膜厚度,就不存在五彩颜色。

一是延长氧化时间;二是可以提高氧化槽槽液浓度,硫酸浓度以150-180ml/L为宜;三是在氧化时间和浓度不变的情况下,减少扎排的支数。

性别

男

在线时间

8 小时

注册时间

2008-10-16 最后登录

2009-12-15。

6063铝合金笔记本键盘材表面黑条纹成因分析

6063 铝合金笔记本键盘材表面黑条纹成因分析贺智敏,杜新伟(乳源东阳光优艾希杰精箔有限公司,广东 韶关 512700)摘 要:6063 笔记本壳体(键盘)材料阳极氧化之后容易发生表面条纹缺陷,经过分析,平均晶粒度尺寸 50μm 以下,析出相为尺寸在 10μm 附近的球状析出的 6063 铝合金材料能克服上述缺陷,要达到上述材质要求,加工过程中需要控制较低的加工温度,较短的加工时间。

关键词:条纹 ;晶粒尺寸 ;析出相 ;加工温度中图分类号:TG166.3 文献标识码:A 文章编号:11-5004(2020)01-0237-2收稿日期:2020-01作者简介:贺智敏,男,生于1983年,江西吉安人,研究方向:铝加工生产技术研究。

笔记本电脑目前已经是办公领域以及家具电器的必备品,其壳体材料(键盘)初期一直由工程塑料制作。

随着铝加工行业的发展。

铝合金壳体逐渐取代工程塑料成为键盘的优先选用材料,其中6063,5052,5182等合金成为主流。

同等强度的条件下,相比传统工程塑料制作的笔记本电脑外壳,铝合金笔记本电脑外壳厚度可减薄50%,质量减轻40%,其外观着色性能良好,而且拥有良好的散热性、屏蔽性、耐候性和耐腐蚀性[1]。

6063铝合金经过成型之后进行阳极氧化后会偶发表面黑条纹缺陷(图1),造成报废损失。

本文通过对缺陷样板的技术分析,旨在找出缺陷产生的原因。

图1 6063铝合金笔记本键盘材缺陷样品1 检测分析1.1 化学成分检测与分析化成成分采用德国斯派克直读光谱仪进行,截取正常区域与异常区域样品,经过直读光谱检测后,具体成分见表1,数据表明1#(正常样品)、2#(缺陷样品)#试样的成分均在标准范围内。

经比较发现1#试样相比2#试样的Zn、Mn、Cr、Zr 含量少一半,甚至Cu 含量少一个数量级。

1.2 晶粒尺寸检测分析经光学显微镜观察发现1#(正常样品)、2#(缺陷样品)试样晶粒形状均为等轴晶,平均晶粒度分别约为:27μm、206μm,见图2。

6063挤压型材条纹缺陷产生原因分析及解决措施

6063挤压型材条纹缺陷产生原因分析及解决措施周春荣张宏辉(广东豪美铝业有限公司,广东,清远511540)摘要:根据多年现场的生产经验总结,主要分析了装饰用、表面质量要求高的6063热挤压铝型材表面条纹产生的原因,并提出了解决措施。

关键词:6063铝合金;挤压;条纹随着人们生活质量的不断提高,建筑行业的不断发展,以及出口比例的不断增加,铝合金型材的用量也越来越大。

与此同时,人们对铝型材的装饰性能的要求也越来越严格。

给铝加工行业提出了新的挑战,同时也刺激了中国铝加工行业的进步和发展。

下面就我们在现场的多年生产经验,单就6063铝型材的表面和氧化后条纹这一缺陷进行分析和探讨。

1.条纹的分类按照表面处理要求,可以分为表面处理前条纹和表面处理后条纹。

按条纹产生的机理分,可分为组织条纹、变形条纹、加工条纹。

组织条纹主要是由铸棒质量和化学成分引起的;变形条纹也就是工作带条纹,主要由模具设计和加工缺陷引起的;加工条纹为挤压过程中产生的,与铸棒的加热温度、挤压速度等工艺密切相关。

2.产生的原因及解决措施2.1 铸棒质量铸棒质量是产生组织条纹的主要原因,我们可以从铸锭的化学成分和铸锭质量两个方面来分析和探讨。

2.1.1 化学成分的合理控制6063合金是Al-Mg-Si系合金的典型代表,具有良好的可挤压性能。

其化学成分范围见表一:表表一为GB/T3190-1996的化学成分,从表中我们可以看出,6063化学元素的含量范围比较大。

但在实际生产中,需要根据不同的用途来合理配置各种元素的范围。

6063合金中Si、Mg、Fe的合理配置对型材表面质量和力学性能有很大的关系。

Mg、Si的总量和比例至关重要,根据多年的现场经验,要得到理想的力学性能和表面质量,按不同的用途,Mg、Si元素的总量可控制在0.85~1.0%比较合适。

确定Mg、Si的总量后,我们需从Mg/Si的比值和过剩硅及Fe元素含量来分析确定Mg、Si、Fe的合理分配。

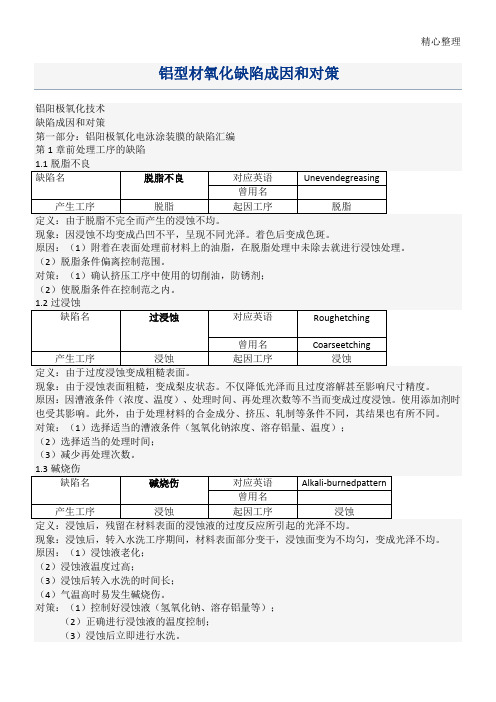

铝型材氧化缺陷成因和对策

缺陷名

颜色不均

对应英语

Irregularcolour(JIS)

曾用名

雾气

产生工序

点解着色

起因工序

电解着色,着色前后水洗

定义:着色后部分色调差异,着色外观颜色不均。

现象:点解着色的色调模糊深浅不均匀。

原因:(1)阳极氧化后水洗不充分或者长时间的水洗;

(2)用异常的水质进行水洗;

(3)点解着色预浸时间短;

2.6短路

缺陷名

短路

对应英语

Shortcircuit

曾用名

电蚀、溶解、穿孔、火花

产生工序

阳极氧化

电解着色

电泳涂漆

起因工序

阳极氧化

点解着色

电泳涂漆

定义:通电时,材料与对极接触而使部分材料溶解。

现象:阳极氧化、电解着色、电泳涂漆工序中对电极与材料短路,材料的一部分流过大电流而溶解。

原因:对电极与材料接触或通过掉落的材料而短路。

(2)选择适当的热水洗涤条件;

(3)改进挤压条件;

(4)选择适合的合金成分。

2.9氧化膜烧损缺陷名Βιβλιοθήκη 氧化膜烧损对应英语

Burningofanodic

Oxidecoating(JIS)

曾用名

烧损

产生工序

阳极氧化

起因工序

阳极氧化

定义:阳极氧化因电流密度局部过大变成烧伤状外观。

现象:阳极氧化处理中,电流局部集中处升高温度,氧化膜厚度增加、泛白,成为粉状;氧化膜烧损的周围,氧化膜也变薄。

对策:(1)利用冷却风扇控制换热;

(2)减少与挤压接触的材料的热传导率。

分析:

A6063S-T5合金的维氏硬度(HV)

如何减轻6063铝合金挤压型材的表面条纹

如何减轻铝合金挤压型材的表面条纹易贤志(长沙振升铝材有限公司,湖南长沙$%"&’!)!"!#摘要:从熔铸工艺、挤压工艺、模具、挤压设备等方面分析了!"!#铝合金型材在挤压过程中产生表面条纹的原因,并提出了相应的对策。

关键词:!"!$铝合金型材;熔铸;挤压;模具;表面条纹中图分类号:%&"’(!)*+;%&$,-文献标识码:.文章编号:+/",0,*$(1*//$)/20""310"$()*+),-./-01-+2- 34/50.- 3+/-061)5!"!7894:;<;4:899)= >/)5;9-14567890:;7@20<A120 B2-<12-<A894:;<;4:@)C D E+F C D@20<A120$%G%’!D@2;<0H8I1+/0.+J%;<=8>?@AB79>C DE79F@= G<C?79F0>8B?79F H A@><BB I<J?A D B7@9H A@><BB I E7<I89E <J?A D B7@9E<K7>< A<B D C?79F79?;<B D A=8><B?A<8L B@= !/!$8C D G797D G8CC@M H A@=7C<B N<A<898C M:<E)%;<H A<>8D?7@98AM G<8B D A<B N<A<HD?=@A N8A E)K-=*)/F1J!O!$8C D G797D G8CC@M H A@=7C<P G<C?79F0>8B?79F P<J?A D B7@9P E7<P B D A=8><B?A<8L本文所说的挤压铝型材表面条纹是指型材表面上的焊合线、亮线、模线、氧化物条痕、组织条纹、咬痕、阴阳面等,从理论和实践上证明,挤压铝型材的有些表面条纹是不可能根本消除的。

6063铝合金挤压型材觉缺陷及其解决方法

6063铝合金挤压型材觉缺陷及其解决方法

1.毛刺:毛刺是挤压型材表面的突出物,会影响外观和触感。

毛刺的

主要原因是金属挤压时的不均匀变形和模具壁口的磨损。

解决方法包括增

加材料的充填比例,优化挤压工艺参数,增加模具壁口的滑移润滑剂等。

2.断裂:断裂是挤压型材在生产和使用过程中出现的一个严重问题。

断裂的原因可以是材料本身的强度不足、挤压工艺参数设置不当、模具设

计不合理等。

解决方法包括选择合适的6063铝合金型材,优化挤压工艺

参数,加强模具的冷却和加热控制等。

3.冷裂纹:冷裂纹是在挤压型材的表面或内部出现的长而细的裂纹。

冷裂纹的出现与材料的热处理过程和冷却速度不当有关。

解决方法包括优

化挤压工艺参数,控制冷却速度,合理设计材料的热处理过程等。

4.物理性能不稳定:6063铝合金挤压型材的物理性能,如硬度、抗

拉强度、延展性等,可能存在不稳定的情况。

这可能是由于挤压工艺中的

应力集中和不均匀变形导致的。

解决方法包括优化挤压工艺参数,增加冷

却控制,合理设计模具结构等。

5.起皮:起皮是指挤压型材表面出现的局部脱层现象,降低了型材的

使用寿命。

起皮的原因主要是模具的磨损和使用不当。

解决方法包括定期

检查和维护模具,增加模具的使用寿命,减少起皮现象的发生。

总之,6063铝合金挤压型材的觉缺陷可能会影响其质量和使用寿命。

通过合理选择材料、优化挤压工艺参数、改进模具设计和加强质量控制等

措施,可以有效地解决这些问题,提高挤压型材的质量和性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6063铝合金型材“闪烁花纹”的成因及对策在6063 铝合金建筑装饰型材的生产中,常会见到一些空心、半空心的,甚至是一些断面曲率较大的实心的挤压材,经过硫酸阳极氧化生产工艺处理后,其表面局部会出现一种沿纵向连续分布的,具有一定宽度的显示为粗糙不平(似梨皮状)的,清晰可见的闪烁晶粒状的表面缺陷—“闪烁花纹”或(称“光亮花样”。

)其分布规律是:① 沿挤压方向,尾部比头部更明显可见,严重时,首尾都很明显;② 沿垂直于挤压轴线的方向,“花纹”一般只出现在局部,尤其出现在型材曲率较大的部位,或是空心、半空心型材的焊缝区域,或是在型材的形成过程中6063 铝合金承受摩擦阻力最大的部位。

2 成因分析

2.1 氧化前处理工艺的影响

某些挤压材经硫酸脱脂并水洗后,表面无异常变化,而当其在wZn2+

>4X406的碱蚀液中经正常的浸蚀并随后立即有效水洗后,就会看到闪烁花

纹”的存在。

笔者对挤压材的挤压组织进行分析,结果表明:“闪烁花纹”对应的组织是晶粒度比正常部位的大得多的粗大等轴晶的再结晶组织——粗晶环,且晶粒越粗大,“闪烁花纹”越明显;这种现象也随着浸蚀的进行而越来越明显。

文献[1]指出:闪烁花纹”的形成除了与合金成分(尤其是Zn)、挤压材(RCS 状态)的组织状态有关外,还与碱蚀液中[Zn2+ ]有关。

实验证明:在合金中,当wZn》0.033%且型材表面存在粗晶环的前提下,只要碱蚀液中wZn2+》4X40

6,就会产生闪烁花纹”产生闪烁花纹”的根本原因是碱蚀液中Zn污染引起的选择性晶间腐蚀[2]。

晶间腐蚀的机理是电化学的,是晶界内的局部原电池作用的结果。

沿晶粒边缘沉淀析出的第二相Mg2Si与贫乏的固溶体之间由于腐蚀电位的不同,在碱蚀电解质溶液中,形成了原电池a—Al —Mg2Si。

在实际生产中,一般都要求Si的含量过剩,则其晶间腐蚀敏感性增大,因为位于晶界及其附近区域的游离硅具有很强的阳极性[3]。

研究结果表明:“闪烁晶粒”的晶界及其附近区域中的含Zn量相对偏高,即Zn参与了腐蚀过程。

文献[4]推测:Zn是以溶解—再沉积”的方式促进晶界腐蚀的。

碱洗时,固熔于a—Al中的Zn随a—Al的溶解而溶解;当槽液中wZn2+》4X406时,发生反应:

Al + Zn2+-Zn+ AI3 +,单质Zn有选择地在阴极性区域沉积,进一步加剧了局部腐蚀。

2.2 铸锭质量的影响

我们知道;6063铝合金的主要相组成为:游离Si阳极相)和FeAI3阳极相),当wFe>wS时,有a—(Al—Fe—Si)阳极相);当wFe<wS时,有p-(Al—Fe —Si)阴极相)。

实际生产中,要求6063合金的成分应符合国际GB3190- 82之规定,并且要求按wFe:wSi=1.73: 1相对过剩的Si元素的过剩量不大于

0.20%。

而在6063铝合金型材(RCS状态)的碱蚀处理过程中,当其他条件具备时,只要合金中wZn> 0.03%就可能产生闪烁花纹”缺陷;并且这种缺陷的清晰程度随合金中Zn含量的增加而增大。

特别应该指出的是:在相同条件下,产生闪烁花纹”缺陷时,合金中Zn的含量对空心型材的影响要比它对实心型材的影响更明显。

2.3挤压—热处理工艺因素的影响

文献指出[5]:低层错能的金属(如a—Al)在挤压(萨90%时,只发生动态回复,而后会发生静态回复和静态再结晶。

纯铝的再结晶温度约为280C,而

6063铝合金的再结晶温度为320C左右。

我们知道:无论是回复”还是再结晶” 都是原子在固相中的扩散迁移过程。

这与原子扩散所需的化学势有关,且需要在较高的温度下才能顺利进行。

当温度过低时,扩散不宜进行,使“回复”和“再结晶”过程受到抑制。

由上述理论可知:在正常的工艺条件下生产RCS状态的6063铝合金挤压型材,在经挤压—淬火处理后,其组织为:Mg、Si等元素的原子固溶于a—Al中

而形成过饱和铝基固溶体以及游离Si单质等,晶粒细小且均匀分布,成为只发生了动态回复或静态回复的加工组织。

经人工时效处理后,6063铝合金型材的主要相组成为:a—Al,游离Si,主要强化相Mg2Si,等等。

组织状态为:细小的Mg2Si晶粒弥散均匀分布于a—Al基体中,而游离Si分布与晶界及其附近区域。

而当生产条件控制不当(如淬火冷却强度不足)时,就可能发生“静态再结晶” 及“再结晶晶粒长大”而形成粗晶环。

粗晶环的分布规律是:靠近挤压筒壁的部分出现较厚粗晶环;模具工作带磨擦阻力较大的部分具有较厚粗晶环;较厚粗晶环处的晶粒比较粗大。

沿挤压方向上的粗晶环厚度的分布规律是:头部薄、尾部厚;严重时会在全断面上出现粗晶组织。

粗晶环的最大深度

为:2.0-2.5mm。

粗晶环的形成机理是[6]:粗晶环产生的部位常常是金属材料承受剧烈附加剪切变形的部位。

在软铝合金(如6063 合金)空心、半空心型材的挤压过程中,其外层晶粒承受较内部更加剧烈的附加剪切变形,且沿挤压方向上尾部较头部的要剧烈的得多,承受外摩擦强烈且摩擦时间长的部位的金属附加剪切变形较大。

其晶粒的破碎和晶格畸变的程度也比较剧烈。

因此,该部位金属处于热力学不稳定状态,界面能高,从而降低了该部位的再结晶温度(这个温差约为35C),使晶粒形核长大的驱动力提高。

同时由于剧烈摩擦部位金属的温度急剧升高,在风冷却不及时或冷却强度不足时,挤压时析出的部分弥散质点(如MnAl6 CrAI7等)重新溶于固溶体a— Al 内,阻碍再结晶的条件消失,也使再结晶温度下降,再结晶形核、长大的驱动力提高。

由此可见:当6063 铝合金挤压温度偏高,挤压速度过快,模具局部工作带过长,使合金型材流出模孔温度偏高而又未及时风冷至250C以下时,就易发生

局部的静态再结晶及再结晶晶粒的聚集长大,这就产生了粗晶环。

粗晶环的存在,为“闪烁花纹”的形成创造了组织上的客观条件。

3 预防措施

由于“闪烁花纹”缺陷的存在,造成大量工艺废品,给企业生产经营带来重大损失。

因此,必须针对具体成因而采取具体的预防措施,防止这种表面缺陷的产生。

①根据挤压材表面有无粗晶环及粗晶的大小,在生产工艺规程规定的范围内,调整生产工艺控制参数,尽量减小粗晶环对氧化材表面质量的影响。

②选择性能优良的碱蚀添加剂。

当碱蚀液中[Zn2+ ]偏高时,应及时向槽液中补加过量NaS或多硫化钠。

③根据下列处于工作温度下的电离平衡方程式:Zn2++2OH—Zn(OH)22H + + Zn,为了抑制Zn2+的不良影响,可以增大游离NaOH的浓度,从而降低

Zn2+的浓度,从而使wZn2+ <3X 106。

或者采用先排放一部分旧槽液,再补充相当量的新槽液,亦可使得wZn2+ <3X 10- 6。

④依据国际GB31900 82 之规定,从企业生产的实际出发,制定一个适合本企业情况的6063铝合金成分的企业标准。

严格控制S、Fe、Mg、Zn的含量,要求Si的含

量相对于wMg : wSi=1.73: 1所要求的含Si量过剩,但过剩量不大于

0.20%; wZn2+w 0.050%要进行铸锭的均化退火处理,消除偏析现象。

⑤调整模具结构,减小局部的剧烈摩擦缩短相应部位工作带的长度,加大空刀斜度或保证工作带平面与空刀斜面结合处的高度差不小于0.5mm,调整分

流孔的布置或第一分流比K1 的大小及模桥断面下端的形状尺寸,减小两股金属在焊和室上部相遇时的相对摩擦力。

⑥调整铸,锭挤压筒等的加热温度,挤压温度和挤压速度的控制参数,严格控制淬火冷却工艺,避免静态再结晶的发生。

4 结束语

综上所述,“闪烁花纹”的形成是有规律的,其影响因素也不是单一的。

在生产中,不同企业应从实际出发,具体问题具体分析,采取恰当措施解决具体问题,提高经济效益。