汽车工程塑料

ABS工程塑料介绍

ABS工程塑料介绍ABS工程塑料,全称为丙烯腈-丁二烯-苯乙烯共聚物,是一种热塑性工程塑料。

由于其出色的物理性能和良好的加工性能,ABS工程塑料被广泛应用于电子电器、汽车、建筑、医疗设备等领域。

本文将对ABS工程塑料的特性、应用领域和加工方式进行详细介绍。

ABS工程塑料具有优异的机械性能。

其高强度、高韧性和良好的耐磨性使得ABS工程塑料在实际应用中能够承受较大的载荷和冲击。

此外,ABS工程塑料还具有较好的耐化学品性能,能够耐受多种酸、碱、溶剂的腐蚀。

同时,ABS工程塑料具有较好的电绝缘性能和热稳定性,能够在较高温度下保持稳定的性能。

ABS工程塑料的应用领域广泛。

在电子电器领域,ABS工程塑料主要用于生产电视机外壳、空调壳体、洗衣机面板等产品。

其耐高温、耐湿、耐磨等性能能够满足电子电器产品在使用过程中的要求。

在汽车领域,ABS工程塑料主要用于生产车身、车灯、内饰件等零部件。

ABS工程塑料的轻质化、耐高温、耐腐蚀等特性使得汽车在安全性能和燃料经济性方面得到提升。

在建筑领域,ABS工程塑料主要用于生产门窗、排水管道、卫浴设备等产品。

ABS工程塑料的防水、耐温、耐腐蚀等性能能够保证产品在户外环境下长时间使用。

在医疗设备领域,ABS工程塑料主要用于制造医疗器械外壳、手术仪器等产品。

ABS工程塑料的耐化学腐蚀、防静电等性能能够保证产品在医疗环境下的安全性。

ABS工程塑料的加工方式多样。

常见的加工方式有注射成型、挤出成型、吹塑成型等。

注射成型是最常用的加工方式,可以制造出各种尺寸和形状的制品。

挤出成型主要用于制造管材、板材等线性制品。

吹塑成型主要用于制造薄壁容器、塑料瓶等产品。

此外,ABS工程塑料还可以进行热压成型、真空吸塑等加工方式。

总结起来,ABS工程塑料是一种热塑性工程塑料,具有优异的机械性能、耐化学品性能和电绝缘性能。

在电子电器、汽车、建筑、医疗设备等领域有广泛的应用。

ABS工程塑料可以通过注射成型、挤出成型、吹塑成型等多种方式进行加工。

QSQR.04.110汽车用聚甲醛工程塑料

汽车用聚甲醛工程塑料前言本标准适用于奇瑞汽车用聚甲醛(POM)工程塑料材料性能的检测。

为控制汽车用POM工程塑料的质量,特制定本标准。

本企业标准在格式和内容的编排上均符合GB/T1.1-2000和GB/T1.2-2002的规定。

本标准与Q/SQR.04.110-2004的主要差异如下:1、根据材料合成类型分为两种规格:均聚和共聚2、取消了熔融温度测试项目3、试验方法中将原DIN测试方法转化为ISO测试方法4、增加了对禁限用物质的要求和材料标识的要求汽车用聚甲醛工程塑料1 范围本标准规定了注塑模塑法生产零件的聚甲醛工程塑料的技术要求;本标准适用于均聚甲醛或共聚甲醛。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB 8410 汽车内饰材料的燃烧特性Q/SQR.04.095塑料薄膜平幅织物氙弧灯连续照射检验规范Q/SQR.04.666 禁用物质和限用物质规范Q/SQR.04.667 塑料、橡胶零件的材料标识ISO 178塑料弯曲性能试验方法ISO 179 塑料简支梁冲击韧性的测定ISO 291 状态调节和试验的标准环境ISO 306 塑料,热塑性塑料,维卡软化温度的测定ISO 527 拉伸性能的测定;模塑和挤出成型件的测试条件ISO 1183 塑料与弹性体检验,密度的测定3 术语无4 技术要求4.1 材料禁限用物质要求材料禁限用物质要求按照Q/SQR.04.6664.2 原料外观原料粒子应为均匀的颗粒,外观良好,无气泡﹑缩痕﹑机械杂质。

4.3 样条要求所有试样均为单口注塑成型样件,样条外观均匀,无气泡﹑缩痕﹑机械杂质。

4.4 分类与应用CMP.POM.A1 均聚POM,应用于玻璃升降、门锁系统等CMP.POM.A2 共聚POM,应用于连接部件、油泵单元、扬声器面罩等;4.5 聚甲醛的材料技术要求:(见表1)5 试验要求5.1 试验标准环境进行试验前,必须先将试样在ISO 291 23/50标准气候中至少作24小时的预处理。

第50问:五大工程塑料在汽车领域有哪些应用?

第50问五大工程塑料在汽车领域有哪些应用?工程塑料用于汽车的主要作用是使汽车轻量化,从而达到节油高速的目的。

发达国家将汽车用塑料量作为衡量汽车设计和制造水平高低的一个重要标志,世界上汽车塑料单用量最大的是德国,塑料用量占整体材料的15%。

近年来我国汽车产业发展迅速,目前汽车年产量超过2702万辆,按照国外塑料用量预测,汽车行业年用改性塑料在350万吨以上,这其中工程塑料占了很大一部分比例,五大工程塑料性能特性各不相同,在汽车上的用途也各有偏重。

一、尼龙PA:尼龙主要用于汽车发动机、马达转子及发动机周边部件,主要品种是PA6+GF、PA66+GF、增强阻燃PA6等产品。

(1)在汽车发动机周边部件上的应用:由于发动机周边部件主要是发热和振动部件,其部件所用材料大多数是玻纤增强尼龙。

这是因为尼龙具有较好的综合性能,用玻纤改性后的尼龙,主要性能得到很大的提高,如强度、制品精度、尺寸稳定性等均有很大的提高。

另外,尼龙的品种多,较易回收循环利用,价格相对便宜等,这些因素促成尼龙成为发动机周边部件的理想选择材料。

进气歧管是改性尼龙在汽车中最为典型的应用,1990年德国宝马汽车公司,首先将以玻纤增强尼龙为原料制造的进气歧管应用在六汽缸发动机上;以后美国福特与杜邦公司合作,共同用玻纤增强PA66制造的进气歧管应用在V6发动机上,以后世界各大汽车公司纷纷跟进,改性尼龙进气歧管得到广泛的应用。

(2)在汽车发动机部件上的应用:发动机盖,发动机装饰盖,汽缸头盖等部件一般都用改性尼龙作为首选材料,与金属材质相比,以汽缸头盖为例质量减轻50%,成本降低30%。

除了发动机部件外,汽车的其他受力部件也可使用增强尼龙,如机油滤清器,刮雨器,散热器格栅等。

尼龙的韧性、化学惰性、耐热性和低重量特定是其在汽车配件领域能够替代金属和其它塑料。

通过变化增强等级和聚合物化学性质,树脂生产者可以为指定用途设计配方。

与尼龙相比,热固性聚合物在某些汽车配件领域依然具有相当的竞争力,尤其是在北美。

汽车常用通用塑料、工程塑料和特种塑料一览

汽车常用通用塑料、工程塑料和特种塑料一览塑料种类繁多,在汽车上的应用分为内饰件、外装件和功能件。

根据名种塑料不同的使用特性,通常将塑料分为通用塑料、工程塑料和特种塑料三种类型。

01、通用塑料一般是指生产量大、成型性好、价格便宜、广泛使用的塑料。

通用塑料包含五大品种,聚丙烯(PP)、聚乙烯(PE)、聚氯乙烯(PVC)、聚苯乙烯(PS)、丙烯晴-丁二烯-苯乙烯共聚物(ABS),都是热塑性塑料。

1、PP聚丙烯,俗称百折胶,类似白色蜡状,透明、质轻,注塑时流动性好,吸水性低于0.02%。

PP收缩率为1.0-3.5%,合适的薄厚为1.5-2.5mm。

PP在汽车领域的广泛使用主要存在两个问题:易燃烧(会滴落燃烧物)和低温环境呈脆性。

针对这两个问题,在工业的实际应用中掺加合适的添加剂,做PP改性。

易燃烧会添加阻燃剂;低温环境下呈脆性,主要采用加入其它韧性材料、刚性粒子或弹性体进行各种改性增韧,如橡胶(EPDM)、滑石粉(TD)、玻纤(GF)等。

用PP树脂制造的汽车用制品很多,有各种仪表板、门护板、立柱护板、保险杠、水箱、装饰板,PP在汽车上的应用有越来越多的趋势。

2、PE聚乙烯,最轻的塑料之一,半透明白色腊状材料,耐水性好,耐酸碱,耐有机溶剂,电绝缘性优良。

收缩率1.5——4.0%,合适的薄厚1.0-2.5mm。

PE作为汽车材料最大的缺点是容易燃烧,最简单、常用的方法是加入合适的阻燃剂来改善PE的燃烧性能。

用PE制造的汽车制品主要有油箱、风管,前座椅装饰盖,风道总成(HDPE)、左右通风管总成、上下风向叶片连接杠、左右脚通风口总成等。

3、PVC聚氯乙烯,常用PVC是多组份的塑料,因为各组份的含量不同,就形成了各种机械性能差异很大的不同硬度的PVC颗粒,一般分为软PVC和硬PVC两大类。

收缩率:硬质PVC为1-1.5%,软质PVC为2-2.3%,合适的薄厚2-3.5mm。

在汽车塑料制品中最常用的塑料原材料当属聚氯乙烯,用PVC塑料制造的汽车塑料制品随处可见,PVC仪表板蒙皮、PVC塑料方向盘、PVC塑料衬板、PVC塑料汽车铺地材料。

常见工程塑料及用途

常见工程塑料及用途工程塑料是指具有较高的物理力学性能、绝缘性能和耐一般化学介质性能的塑料。

工程塑料广泛应用于各种行业和领域,包括汽车、电子、电气、机械、航空航天、医疗等。

下面是一些常见的工程塑料及其主要用途:1.聚酰胺(PA):常见的聚酰胺有尼龙6、尼龙66等。

尼龙6常用于制造纺织品、绳索、钓鱼线等。

尼龙66具有较高的耐热性和机械强度,常用于汽车工业、电气设备、工程结构件等。

2.聚酯(PET):聚酯是一种常见的工程塑料,具有良好的机械强度、耐热性和耐化学品性能。

PET常用于制造瓶子、纤维、膜、电子元件等。

3.聚酯酰胺(PEI):PEI具有较高的刚性、耐热性和绝缘性能,广泛应用于航空航天、电子、医疗等领域,如制造飞机零件、电子元件、医疗器械等。

4.聚甲醛(POM):POM是一种硬质工程塑料,具有较高的硬度、强度和耐磨性。

常用于制造传动组件、齿轮、轴承等。

5.聚苯砜(PSU):PSU具有优异的耐热性、机械强度和稳定性,常用于制造汽车零件、电子元件、医疗器械等。

6.聚四氟乙烯(PTFE):PTFE是一种化学稳定性很高的塑料,具有优异的耐热性、耐腐蚀性和绝缘性能。

常用于制造阀门、管道、密封件等。

7.聚碳酸酯(PC):PC具有优异的耐冲击性能、光学透明性和耐高温性能,常用于制造光学器件、汽车灯具、电子壳体等。

8.聚醚醚酮(PEEK):PEEK具有优异的耐高温性能、机械性能和耐腐蚀性,常用于制造航空航天零件、医疗器械、化学设备等。

9.高密度聚乙烯(HDPE):HDPE具有良好的耐冲击性、耐化学品性能和耐热性,常用于制造瓶子、桶、管道等。

10.聚丙烯(PP):PP具有良好的耐热性、耐化学品性能和成型性能,常用于制造食品包装、容器、管道等。

上述仅是对一些常见的工程塑料及其主要应用的简要介绍,工程塑料的种类繁多,每种工程塑料都有其特定的应用领域和优势。

在不同的行业和领域中,工程塑料的应用将继续广泛拓展和深化。

五大工程塑料的性能特点和具体应用

五大工程塑料主要指聚碳酸酯(Polycarbonate, PC)、聚酰胺(尼龙, Polyamide, PA)、聚缩醛(Polyacetal, Polyoxy Methylene, POM聚甲醛)、改性聚苯醚(Poly Phenylene Oxide, 变性PPE)、聚酯(PET,PBT)。

工程塑料之PA简介聚酰胺(PA)俗称尼龙,PA具有良好的机械性能、耐热性、耐磨损性、耐化学性、阻燃性和自润滑性,容易加工、摩擦系数低,特别适宜于玻璃纤维和其他材料填充增强改性等。

由于其具有优异的性能,因此在世界各国,PA的生产能力与产量都占工程塑料的第一位。

广泛应用于汽车、电子电器、包装、机械、日用消费品等众多领域。

生产现状PA作为工程塑料使用已有近50年的历史了,其发展历程大致可以分为两个主要阶段,一是20世纪70年代以前,以开发新品种为主,开发的品种主要有PA6、PA66、PA610、PA11、PA12、PA1010、PA612、芳香酰胺等;70年代至今,以改性为主,同时也开发出一些新的小品种,如PA46、PA6T、PA9T、MXD-6等。

在世界范围内PA的需求量一直居工程塑料之首,由于多种改性PA的开发与应用,使得PA工业一直充满勃勃生机,生产与消费快速稳步增加,2001年世界PA的生产能力约为220万t/a,其中美国占31%,欧洲占45%,亚洲占24%,产量约为196万t。

品种以PA6、PA66为主,二者约占PA工程塑料总量的90%左右,世界范围内PA6与PA66的比例约为3:2。

由于各国或地区PA的发展历程不同,PA6与PA66比例也有所区别,在欧洲PA6与PA66比为5:4,美国PA6与PA66之比为4:6,而日本则以PA6为主,约占总产量的60%以上。

PA生产与消费主要集中在西方发达国家与地区,主要生产厂家与生产能力为,杜邦公司,生产能力50万t/a;巴斯夫公司25.5万t/a;罗地亚公司,21万t/a;GE/霍尼维尔公司,20万t/a;Allied Signal 公司,15万t/a;陶氏化学公司,13万t/a;UBE公司,8万t/a;DSM公司,7.5万t/a;拜耳公司,6.5万t/a等,另外日本有众多生产公司如东丽公司、旭化成公司等。

工程塑料耐磨标准

工程塑料耐磨标准工程塑料是一种具有高强度、高韧性、高温稳定性等优良性能的塑料材料,广泛应用于机械、汽车、电子电器等领域。

在使用过程中,工程塑料需要具备良好的耐磨性能,以满足各种使用环境下的需求。

制定工程塑料耐磨标准,对于保障工程塑料使用效果、维护用户利益具有重大意义。

1. 耐磨测试方法1.1 ASTM D4060-14 标准磨损测试ASTM D4060-14 标准磨损测试是一种常用的工程塑料耐磨测试方法,适用于硬度范围在 20 到 90 Shore A 之间的材料。

测试时,采用橡胶轮或砂纸磨损试样,根据试样的失重量或失重率来评估其耐磨性能。

1.4 Taber 滑动磨损测试ASTM D4060-14 标准磨损测试是一种常用的工程塑料耐磨测试方法,其标准规定了一系列试验条件和测试步骤,可用于测试各种类型的聚合物、橡胶和塑料材料的耐磨性能。

ASTM G65-16 滚动磨损测试适用于测试高硬度材料的耐磨性能,测试标准规定了试验条件和测试步骤,通过失重量或失重率来评估试样的耐磨性能。

3. 结论制定工程塑料耐磨标准,对于保障工程塑料使用效果、维护用户利益具有重大意义。

目前常用的工程塑料耐磨测试方法主要有 ASTM D4060-14 标准磨损测试、ASTM D4158-07 悬挂球法测试、ASTM G65-16 滚动磨损测试和 Taber 滑动磨损测试。

在实际测试过程中,可根据不同的材料硬度范围和使用环境选择合适的测试方法来评估耐磨性能,确保工程塑料在各种使用环境下具备良好的耐磨性能。

4. 工程塑料耐磨性能改善方法工程塑料的优良性能在很多领域得到广泛应用,但其耐磨性能仍有待进一步改善。

为了满足更多使用需求,需要探索工程塑料耐磨性能改善的方法。

4.1 添加耐磨剂添加耐磨剂是改善工程塑料耐磨性能的常用方法之一。

耐磨剂可降低材料表面的摩擦系数,从而达到提高耐磨性能的效果。

常见的耐磨剂包括硅石、二氧化硅、碳黑、酚醛树脂、尼龙纤维等。

浅议工程塑料在汽车上的应用与发展

寿命 的方 向发展 , 其 所用材 料应 与其相适 应。塑料 与混凝土 、 钢铁 、 木材 并称为大工业材 料, 其 生产 的年 增长 率塑料 居首 位, 以塑料代替 钢材是节约 能源, 方便 制造 以及赋 予材料 具有

的特 殊 性 能 , 已经 成 为 汽 车零 部 件 用 材 的 主 导 发 展 方 向。

日系 韩 系 美 系 欧 系

地板压条 、 软质 P V C扶手 、 车窗 、 门口密封 条及一些塑 料扣 、 螺

钉座等 , 用做 外饰件 的塑 料制 品有前 、 后保险杠 、 散热器 罩 、 灯

罩、 自然通风窗 、 车 门防撞条 、 顶 盖流水槽护角等 。用做功能 件

的有各 种转 向柱护 套 , 汽车塑料油箱 、 汽车制动系尼龙管 、 螺旋

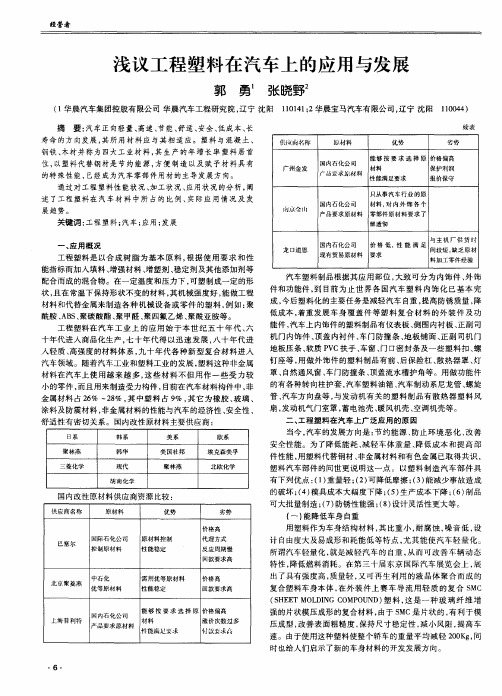

汽车领域 。随着汽车工业和塑料工业的发展 , 塑料这种非金 属 材料在汽车上使 用越来 越 多 , 这 些材 料 不但 用作 一些 受力较 小的零件 , 而且用来制造 受力 构件 , 目前在汽车材料构件 中, 非 金 属材料 占2 6 %一 2 8 %, 其 中塑 料 占 9 %, 其 它为橡胶 、 玻璃 、 涂料及防震材料 , 非金属材料 的性能与 汽车 的经 济性 、 安全性 、 舒适 性有密切关系 。国内改性原材料主要供应商 :

能件 , 汽车上 内饰件的塑料制品有仪表板 、 侧围 内衬板 、 正副司 机门内饰件 、 顶盖 内衬件 、 车 门防撞 条 、 地板 铺面 、 正 副司机 门

十年代进入商 品化生产 , 七十 年代得 以迅速发 展 , 八 十年代进

人 轻质 、 高强度 的材料体 系 , 九十年 代各种新 型复合 材料进入

管、 汽 车 方 向盘 等 , 与 发 动 机 有 关 的 塑 料 制 品 有 散 热 器 塑 料 风

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车用塑料

一、概述

二、

汽车用塑料材料及成型技术的发展 三.

汽车用塑料的材料要求

五、

锦湖材料在国外汽车市场的应用 六.

锦湖材料在国内汽车市场的应用

具体部件的材料选择

在当今汽车上 <我们到处可以看到塑 料

制品的影子。

塑料代替各种昂贵金属 材

料在汽车上广泛应用 <大大提高了汽 车

造型的美观与设计的灵活性 <降低了

零部件加工.装配及维修的费用。

这正 是

汽车向轻量化、节能、美观、安全和 环

保方向发展的必然。

述

塑料在汽车上占有量

塑料在汽车上的用量直接反映_个国家汽车工业的发展水平。

汽车用塑料材料的发展

随着汽车工业的发展,汽车塑料制品已由普通装饰件开始向结构件.功能件方向发展。

因而要求汽车用塑料材料向强度更高.冲击性更好、超高流动的复合材料和塑料合金方向发展。

从塑料材料品种上看,目前用量最多的是通用改性塑料,如PP、PE、PVC、ABS及PA等耐热増强的改性,今后发展的方向是高档车越来越多使用工程塑料及其改性材料,以替代金属件。

如PC. PBT、

PET. PPO的功能化.合金化改性。

典型的例子是

PC/PBT/PET、PPO/PA、PPO/HIPS.

PC/PBT/ABS合金等■低档车越来越多使用PP改性材料(便于回收,符合环保)。

汽车塑料成型技术的发展

在车用塑料零部件成型领域>最常用的成型方法是注塑成型,这就要求材料具有足够好的成型流动性>满足制品复杂结构和薄壁化的要求。

优良的材料流动性可以缩短成型周期,

降低不良品率f提咼生产效率f降低生

吹塑成型应用实例

Back Beam

成型新技术

帝气体辅助瀝成型技术

帝可熔型芯技术

命三维和多层中空成型技术

帝表面处理技术

上述成型新技术可以明显改善制品的缩痕和熔接痕问题,满足零部件复杂结构和薄壁化的要求。

表面处理应用实例

Door Handle

汽车用塑料材料的一般要求

A冲击强度与模量相均衡,即同时具备坚.韧的特性;

A优覆的尺寸稳定性,即材料在长时间负荷下的抗蠕变性要好;

A耐温性好■保证材料在光照及受热的工作环境下不变形;

A具备特定的表面性能,如哑光.高硬度耐刮伤.

易于涂装、电镀等;

汽车用塑料应具备的特性

A耐气候性优覆■保证长时间使用不变色.不老化龟裂(包括耐热氧老化和光老化)

A耐化学品性佳,以抵抗油品及日化品的侵蚀;»易成型性,对注塑级材料应具有足够的流动性, 确保结构复杂部件的成型,并提高生产效率;》经济性,要求材料具有高性价比。

汽车外饰件的材料要求

◎耐候性:对于不涂装或电镀的部件应选用耐候 材料,如AES 、ASA ( AAS )、PC/PBT ( PET ) 等;

◎耐热性:因环境温度低,标准耐热级就可满足 要求; ◎耐低温性:要求材料具有一定的耐低温性,防 止冬季低温环境下部件开裂;

◎耐刮伤性:要求材料具有一定的表面硬度和较 低的摩擦系数,以防止刮伤。

汽车内饰件的材料要求

;

•耐热性:因夏季长时间光照,车厢内温度比较高, 要求内饰件材料具有高耐热性;•耐老化性:包括热氧老化和光老化,防止部件老化变色、劣化;•气味性:为了驾乘人员的身体健康,材料应确保低挥发性.低气味;•哑光性:为确保驾驶安全,选用哑光材料或哑光皮纹;•耐刮伤性:要求材料具有一定的表面硬度和较低的摩擦系数,以防止刮伤起毛。

具体部件的材料选择

仪表板总成

标部件材料特性

号

1除雾格栅耐热ABS

咼耐热,咼冲击,低

光泽

PC/ABS

PP+Talc

2仪表板耐热ABS高耐热,高冲击,低

光泽,尺寸稳定

性

PC/ABS

PP+Talc

3仪表盘耐热ABS

咼耐热,咼冲击,低

光泽,

PC/ABS

PP+EPDM+Talc

4控制面板耐热ABS耐热,高冲击,易于

涂装,

PC/ABS

5出风格栅耐热ABS

高耐热,尺寸稳定,PC/ABS

PET/PBT+GF

PP+Talc

6杂物箱耐热ABS

咼耐热,咼冲击,低

光泽,

PC/ABS

PP+ Talc

具体部件的材料选择

车门内饰

具体部件的材料选择

保险杠

具体部件的材料选择

车灯

1 托架

2 灯体

------------- —

----- P GMBS-

----- P OPBT^

---- PBT+GF

---- WrABS

PC/ABS

----------- ^14 -----------

高耐热,高冲击、尺寸稳定

高耐热,高流动,易于涂装、真空镀铝

PP+Talc

PC

高透明,UV稳定透明而罩

PMMA

应用实例

外饰部分

NO部件名称材料等级

1进风格栅ABS 710 ABS 730

2后门板ABS 730

3后视镜

AESHW600G

H2938

4岀风格栅H2938

5尾灯灯体H2938

6轮辂PC/ABSHAC8234 7门外拉手PBT/ABSHAB8740 8踏板PBT/ABSHAB8740B 9尾翼BM510

10保险杠PC/ABSHAC8240B

应用实例

内饰部分

NO部件名称材料等级

1仪表板HAC8265HR

2顶灯HAC8265K

3方向盘HAC8265K

4空调出风格栅HU600

5杂物箱HU621Z

6扶手HU650

7门内拉手

H2938 HAC8244

8仪表盘H2938Z 9A柱H2938Z 10控速器H2938Z

11除雾格栅

HAC8265

HGX4500

12调节器H2938Z 13开关HU650

Instrument Panel

Instrument Panel

Bumper Guard

Back Beam

Back Beam

Side-Step

代表车型采购标准PC/ABS合金

代表车型采购标准耐热ABS树。