[工程塑料,汽车]浅谈工程塑料在汽车轻量化中的应用进展

塑料在汽车工业中的应用

AUTO TIME81AUTO TECHNOLOGY | 汽车工艺时代汽车 塑料在汽车工业中的应用塑料是汽车中应用最广泛的轻质材料,“以塑代钢”已经成为汽车汽车工业的发展趋势,塑料应用从最初的内、外饰件扩展到现在的汽车结构件、功能件等部件。

1 通用塑料在汽车中的应用塑料按照应用范围分为通用塑料、工程塑料、特种工程塑料。

通用塑料具有产量高、价格低、用途广泛的特点,占汽车塑料用量的60%以上,其主要应用的是聚乙烯(PE )、聚丙烯(PP )和ABS 。

1.1 聚乙烯(PE)PE 具有优良的耐化学腐蚀性、优良的电绝缘性和较高的韧性及耐低温性的特点。

常用聚乙烯有高密度聚乙烯(HDPE )、低密度聚乙烯(LDPE )、线性低密度聚乙烯(LLDPE )。

三者当中HDPE 有较好的热性能和机械性能,常用于生产管材、中空容器、注塑制品等。

汽车中的水箱、油箱等一般是用HDPE 经过吹塑制成的。

HDPE 油箱的韧性和强度比金属油箱更好,由于制造过程是吹塑一体成型无缝隙,不会漏油,在发生碰撞或摩擦时不容易产生火花,因此作为油箱更安全,而且箱体比金属更轻、形状可塑性更强。

因此目前大部分汽车用HDPE 油箱替代金属油箱。

LDPE 和LLDPE 具有较好的柔韧性更适合制造膜类产品,在汽车中的电线电缆以及包装物中应用较多。

韩琛宁波一彬电子科技股份有限公司 浙江省宁波市 315000摘 要: 当前,随着汽车保有量逐年增加,汽车能源消耗与尾气排放问题越来越突出。

因此在汽车制造与使用过程中节能减排的要求也越来越迫切。

使用轻量化的材料对节能减排起着非常重要的作用,塑料具有轻质、环保、易于成型加工的特性。

因此增加塑料在汽车中的使用量是汽车减重的关键,减轻汽车重量同时也是降低汽车排放,提高燃油效率最有效措施之一。

关键词:塑料;汽车工业;能源消耗1.2 聚丙烯(PP)PP 有着价格低廉、密度小、硬度高的特点,其拉伸强度、屈服强度、硬度以及耐热温度均优于PE 。

第50问:五大工程塑料在汽车领域有哪些应用?

第50问五大工程塑料在汽车领域有哪些应用?工程塑料用于汽车的主要作用是使汽车轻量化,从而达到节油高速的目的。

发达国家将汽车用塑料量作为衡量汽车设计和制造水平高低的一个重要标志,世界上汽车塑料单用量最大的是德国,塑料用量占整体材料的15%。

近年来我国汽车产业发展迅速,目前汽车年产量超过2702万辆,按照国外塑料用量预测,汽车行业年用改性塑料在350万吨以上,这其中工程塑料占了很大一部分比例,五大工程塑料性能特性各不相同,在汽车上的用途也各有偏重。

一、尼龙PA:尼龙主要用于汽车发动机、马达转子及发动机周边部件,主要品种是PA6+GF、PA66+GF、增强阻燃PA6等产品。

(1)在汽车发动机周边部件上的应用:由于发动机周边部件主要是发热和振动部件,其部件所用材料大多数是玻纤增强尼龙。

这是因为尼龙具有较好的综合性能,用玻纤改性后的尼龙,主要性能得到很大的提高,如强度、制品精度、尺寸稳定性等均有很大的提高。

另外,尼龙的品种多,较易回收循环利用,价格相对便宜等,这些因素促成尼龙成为发动机周边部件的理想选择材料。

进气歧管是改性尼龙在汽车中最为典型的应用,1990年德国宝马汽车公司,首先将以玻纤增强尼龙为原料制造的进气歧管应用在六汽缸发动机上;以后美国福特与杜邦公司合作,共同用玻纤增强PA66制造的进气歧管应用在V6发动机上,以后世界各大汽车公司纷纷跟进,改性尼龙进气歧管得到广泛的应用。

(2)在汽车发动机部件上的应用:发动机盖,发动机装饰盖,汽缸头盖等部件一般都用改性尼龙作为首选材料,与金属材质相比,以汽缸头盖为例质量减轻50%,成本降低30%。

除了发动机部件外,汽车的其他受力部件也可使用增强尼龙,如机油滤清器,刮雨器,散热器格栅等。

尼龙的韧性、化学惰性、耐热性和低重量特定是其在汽车配件领域能够替代金属和其它塑料。

通过变化增强等级和聚合物化学性质,树脂生产者可以为指定用途设计配方。

与尼龙相比,热固性聚合物在某些汽车配件领域依然具有相当的竞争力,尤其是在北美。

高分子材料在汽车轻量化中的应用

高分子材料在汽车轻量化中的应用在当今汽车工业的发展中,轻量化已经成为了一个至关重要的课题。

随着环保法规的日益严格和消费者对燃油经济性的更高要求,汽车制造商们纷纷寻求各种方法来减轻车辆的重量,而高分子材料的应用便是其中一项关键的技术手段。

高分子材料,简单来说,就是由大量重复单元组成的大分子化合物。

常见的高分子材料包括塑料、橡胶、纤维等。

这些材料具有许多优异的性能,如重量轻、强度高、耐腐蚀、易于加工成型等,使得它们在汽车轻量化领域中发挥着越来越重要的作用。

首先,塑料在汽车中的应用十分广泛。

汽车内饰件,如仪表盘、门板、座椅靠背等,大量采用了塑料材料。

与传统的金属材料相比,塑料不仅重量轻,还能够通过注塑成型等工艺实现复杂的形状和结构,满足汽车设计的多样化需求。

同时,一些高性能的工程塑料,如聚碳酸酯(PC)、聚酰胺(PA)、聚苯醚(PPO)等,具有出色的机械性能和耐热性能,可以用于制造汽车的发动机周边部件、电子电器部件等。

例如,PC 材料常用于制造汽车灯罩,其良好的透光性和耐冲击性能够保证车灯的照明效果和安全性;PA 材料则可用于制造进气歧管,其耐高温和高强度的特点能够适应发动机舱内的恶劣环境。

橡胶也是汽车中不可或缺的高分子材料之一。

轮胎是橡胶在汽车上最典型的应用。

现代轮胎通常采用合成橡胶,如丁苯橡胶(SBR)、顺丁橡胶(BR)、丁基橡胶(IIR)等,与天然橡胶混合使用,以获得良好的耐磨性、抗老化性和抓地力。

此外,橡胶还用于制造汽车的密封件、减震件等。

密封件能够防止液体和气体的泄漏,保证汽车的正常运行;减震件则可以减少车辆行驶过程中的震动和噪声,提高乘坐舒适性。

纤维增强复合材料是近年来在汽车轻量化领域中发展迅速的一种高分子材料。

这类材料通常由纤维(如碳纤维、玻璃纤维等)和树脂基体(如环氧树脂、不饱和聚酯树脂等)组成。

纤维提供了高强度和高模量,而树脂基体则将纤维粘结在一起,并赋予材料一定的韧性和耐腐蚀性。

碳纤维增强复合材料具有极高的强度和刚度,同时重量非常轻,因此被广泛应用于高端汽车的车身结构件、底盘部件等。

工程材料在汽车中的应用2000字论文

工程材料在汽车中的应用2000字论文随着汽车工业的发展,我国的汽车产量稳步增长,汽车消费规模日趋庞大。

据中国汽车工业协会发布数据显示,2008年我国产量达到934.51万辆,汽车销量达到938.05万辆。

虽然目前全球经济危机对各国的汽车产业带来了严重影响,但国内汽车厂家积极应对,加上政府政策的支持,近两月来中国的汽车销量开始回升,从整体趋势上看,我国的汽车工业仍将保持一个持续高速增长态势。

浅谈工程塑料在汽车轻量化中的应用进展论文在汽车及相关行业的进步带来巨大机遇的同时,汽车工业也面临着巨大的挑战。

汽车及相关行业的发展对社会能源供给、环境保护等方面的影响日益明显,因此要承受的节能减排的压力也日趋增大。

汽车结构的轻量化和轻量化材料的使用等汽车轻量化技术,可以有目的地减轻汽车自身的重量,又能保证汽车行驶的安全性、耐撞性、抗振性及舒适性,同时满足汽车本身的经济性要求。

汽车轻量化已经成为汽车材料发展的主要方向,节能和环保则是汽车行业的两大课题。

以工程塑料件代替各种昂贵的有色金属及合金材料部件,不仅能减轻车重,降低燃油消耗和碳氢化合物排放,还可提高动力,适应恶劣环境,增加安全性,而且塑料可回收,从而节约了制造过程中的资源消耗,最终使汽车在安全和成本两个方面获得更多的突破。

汽车造型更为美观和设计更为灵活,是降低零部件加工、装配和维修费用的有效途径。

汽车用塑料的使用已经成为衡量汽车工业发展水平的标志之一。

工程塑料作为工程材料,是电子信息、交通运输、航空航天、机械制造业的上游产业,在国民经济中占据着重要的地位,其发展不仅对国家支柱产业和现代高新技术产业起着支撑的作用,同时也推进传统产业改造和产品结构的调整。

近年来,随着我国制造业的迅速发展,工程塑料的应用领域日趋广泛,用量从2000年的39.4万t上升到2007年的182万t,其中汽车行业2007年消费的工程塑料占国内工程塑料市场消耗比例的11.89%。

工程塑料,尤其是高性能工程塑料,因其具有良好的机械性能、综合力学性能,而且耐热性、耐酸、寿命长、可靠性好等特点而越来越广泛地用于汽车工业,其前景非常好,例如发动机上的一些零部件如调速阀、机动盘、气流盘、水泵、输油管、皮带轮罩、冷却风扇、油门踏板等已开始使用PA、PPS、PBT等注塑或吹塑成型。

AKRO-PLASTIC:以创新和应用助力汽车轻量化 专访开德阜工程塑料(苏

P L AS T I C是F e d d e r s e n 集团旗 下的 自由 品牌 ,自1 9 9 8 年营 业 至今 ,其在 德 国的员工 已增至 4 0 0 名 ,全球 年生 产力达 1 5 万t 。2 0 0 5 年 ,A KR O— P L AS T I C中国分 厂—— 开德 阜工程 塑料 ( 苏州 ) 有 限公司成 立 。 开德阜工程望料 ( 苏州 ) 有 限公 司 执 行 董 事W i l f r i e d J o b s t 告诉 本T U n g 者 ,AK R O— P L AS T I C l f g  ̄ 售业 务8 0 %来 源 于汽 车行业 ,既可 以为不 同地域 的整 车制造 厂商 ,以及 全

球 电 子电 气OE M制造 商提 供 大批 量原 材 料 ,也可 以 为小 型

的材 料都 可以 在中 国生产与 检测 。公司 与大 多数 中国本土 汽 车 OE M厂 商保 持 着 良好的 关系 ,合 作客 户有 长城 、吉利 、 广汽 、上汽 、比亚迪 、奇瑞 ,江淮等 。

轻量化设计成就汽车技术创新

和生 态效益 的严峻挑 战 。

2 0 1 7 年6 月, AK R O— P L AS T I C苏州工 厂第三 条产线 加

坚持统一的质量标准

F e d d e r s e n 集 团于 1 9 4 9年 成立 ,Байду номын сангаас 团旗 下 所有 公司 的 唯一拥有 者是 K. D. F e d d e r s e n Ho l d i n g Gmb H,其唯一

耗 排放 的 同 时 亦 要 满 足 人 们 日益 增 长 的 汽 车 消 费 需 求 , 轻 量 化 是 汽 车 和 零 部 件 制 造 业 的 重 要 课 题 。在 金 属 替 代

塑料技术在汽车轻量化中的应用分析

M ark et analy sis市场分析塑料制造3年月刊36塑料技术在汽车轻量化中的应用分析汽车行业的顶级技术主要集中在发动机、变速箱技术及汽车轻量化技术两个方面,由此可见汽车轻量化技术对于汽车的重要性。

随着汽车工业的发展,汽车的轻量化由于符合节能和环保的要求,逐渐成为汽车发展的主流,以塑代钢、以轻代重、以少代多是汽车轻量化最有效的途径。

目前,用于普通汽车的塑料按类型和等级分类多达上百种。

比如聚丙烯(P P )用于仪表板、轮圈盖和引擎部件中;聚乙烯(PE )用于地毯;聚氨酯(P U R )用于座椅;聚酰胺(P A )用于需要加热且耐化学腐蚀的部件中,等等。

其中,B S 、、U R 和占汽车用塑料总量的70%,其他为高性能工程塑料、热塑性弹性体、微孔泡沫塑料、生物降解塑料及纤维增强复合材料等高端塑料。

汽车轻量化技术在发达国家已经研发多年,内饰件已基本实现塑料化,今后将重点开发结构件、外装件用的增强塑料复合材料、高性能树脂材料及生物降解塑料。

发达国家汽车的单车塑料平均使用量为120千克,占汽车总重量的12%—20%,并将继续提高塑料在汽车零部件中的使用比例,预计到2020年,发达国家汽车平均用塑料量将达到500千克/辆以上。

年日内瓦车展上,兰博基尼展示了一款用碳www.c n-p lastic s.n et 2014A P P P P A 2011M arket an aly sis市场分析3年月刊塑料制造3纤维复合材料制成的单体构造车身。

该款成型车舱完全以碳纤维制造而成,并配以硬壳式结构,其承载结构为“单壳体”设计,充分利用碳纤维强化材料的超强刚度,既牢固又安全;2012年德国汽车展上,康迪泰克公司推出一款采用塑料材质活塞的空气弹簧系统,能够最大限度上利用活塞缸内部空间,比钢制弹簧重量降低75%,该活塞使用的塑料是一种经过特别强化的聚己内酰胺纤维;日本东丽公司通过与高校合作将于2015年推出“碳纤复材汽车”,相比目前汽车轻40%,节省燃油30%。

浅议工程塑料在汽车上的应用与发展

寿命 的方 向发展 , 其 所用材 料应 与其相适 应。塑料 与混凝土 、 钢铁 、 木材 并称为大工业材 料, 其 生产 的年 增长 率塑料 居首 位, 以塑料代替 钢材是节约 能源, 方便 制造 以及赋 予材料 具有

的特 殊 性 能 , 已经 成 为 汽 车零 部 件 用 材 的 主 导 发 展 方 向。

日系 韩 系 美 系 欧 系

地板压条 、 软质 P V C扶手 、 车窗 、 门口密封 条及一些塑 料扣 、 螺

钉座等 , 用做 外饰件 的塑 料制 品有前 、 后保险杠 、 散热器 罩 、 灯

罩、 自然通风窗 、 车 门防撞条 、 顶 盖流水槽护角等 。用做功能 件

的有各 种转 向柱护 套 , 汽车塑料油箱 、 汽车制动系尼龙管 、 螺旋

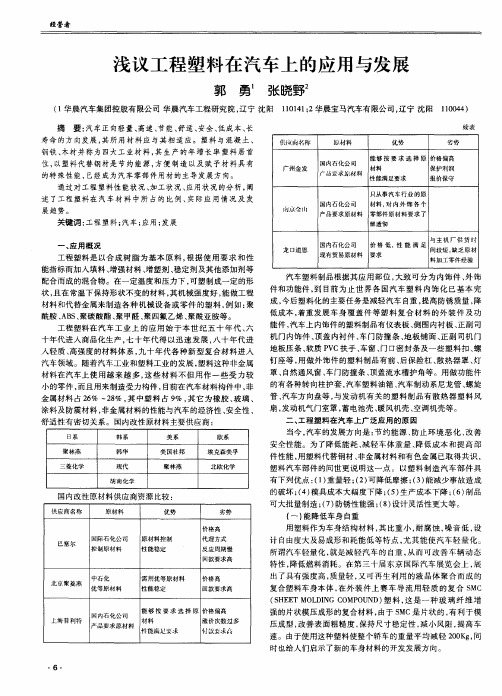

汽车领域 。随着汽车工业和塑料工业的发展 , 塑料这种非金 属 材料在汽车上使 用越来 越 多 , 这 些材 料 不但 用作 一些 受力较 小的零件 , 而且用来制造 受力 构件 , 目前在汽车材料构件 中, 非 金 属材料 占2 6 %一 2 8 %, 其 中塑 料 占 9 %, 其 它为橡胶 、 玻璃 、 涂料及防震材料 , 非金属材料 的性能与 汽车 的经 济性 、 安全性 、 舒适 性有密切关系 。国内改性原材料主要供应商 :

能件 , 汽车上 内饰件的塑料制品有仪表板 、 侧围 内衬板 、 正副司 机门内饰件 、 顶盖 内衬件 、 车 门防撞 条 、 地板 铺面 、 正 副司机 门

十年代进入商 品化生产 , 七十 年代得 以迅速发 展 , 八 十年代进

人 轻质 、 高强度 的材料体 系 , 九十年 代各种新 型复合 材料进入

管、 汽 车 方 向盘 等 , 与 发 动 机 有 关 的 塑 料 制 品 有 散 热 器 塑 料 风

占总质量10%左右 工程塑料在汽车上的应用

汽车工业是发达国家工程塑料应用最为广泛、使用量最大的工业门类,也是中国工程塑料最有发展潜力的领域之一。

每辆汽车塑料的用量是衡量汽车生产技术水平的标志之一。

日本、美国和德国等发达国家的每辆轿车平均使用塑料已超过100千克,平均占汽车总重量的8%。

目前,中国每辆汽车平均塑料用量为70千克,平均占汽车总重量的6%左右。

工程塑料在全部汽车用塑料中只占10%左右的比例。

尼龙是最重要的汽车工业用工程塑料。

汽车零部件也是PA6工程塑料最大的消费市场,超过总消费量的三分之一。

随着人们对汽车性能要求的不断提高和PA6工程塑料自身的发展,汽车用PA6正呈逐年上升的趋势。

汽车上可使用PA6(包括改性产品)制作的部件有空气滤清器、外壳、风扇、车轮罩、导流板、车内装饰、储水器材盖、线卡、各种车内电气接插件等。

PA6/ABS 具有密度低,流动性好的特点,并有良好的噪声阻尼性和良好的耐热性、耐化学性和机械性能,可用於汽车内饰件;玻纤增强PA/ABS可替代ABS做汽车排风格栅,并有可能成为汽车排空气和除霜器护栅及车门组件,以及用於摩托车档板的制作。

现在PA9T也已在日本汽车工业上应用,如动力换向装置(齿轮结构)、滚动轴承架。

PA9T耐燃油性强,适用於做汽车燃油系统部件。

此外还可用於制造中间冷却器罐、发动机支架和要求低摩擦系数的滑动部件。

改性PPO主要用於制作一些薄壁的复杂硬质结构件,如仪表盘骨架等。

GE公司推出的热固性PPO,具有高强、高韧性和良好的电性能,吸湿小,可用做汽车阀罩、燃油箱导电板、变压器和风力发动机叶片等。

而PPO/PS合金加工性良好,可用做流体加工部件、汽车机罩下部件和电子接插件。

PC在汽车上也有广泛应用。

PC的高透明性使之成为车灯罩的主要生产材料。

硅橡胶/PC也可以用做汽车保险槓。

而PC 的另外一大用途是以合金的形式充当汽车内饰材料。

PC/ABS外观好,容易着色,广泛用於汽车内饰件如仪表板等。

PBT加工性能和绝缘性能较好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈工程塑料在汽车轻量化中的应用进展随着汽车工业的发展, 我国的汽车产量稳步增长, 汽车消费规模日趋庞大。

据中国汽车工业协会发布数据显示, 2008年我国产量达到934.51 万辆, 汽车销量达到938.05 万辆。

虽然目前全球经济危机对各国的汽车产业带来了严重影响,但国内汽车厂家积极应对, 加上政府政策的支持, 近两月来中国的汽车销量开始回升, 从整体趋势上看, 我国的汽车工业仍将保持一个持续高速增长态势。

在汽车及相关行业的进步带来巨大机遇的同时, 汽车工业也面临着巨大的挑战。

汽车及相关行业的发展对社会能源供给、环境保护等方面的影响日益明显, 因此要承受的节能减排的压力也日趋增大。

汽车结构的轻量化和轻量化材料的使用等汽车轻量化技术, 可以有目的地减轻汽车自身的重量, 又能保证汽车行驶的安全性、耐撞性、抗振性及舒适性, 同时满足汽车本身的经济性要求。

汽车轻量化已经成为汽车材料发展的主要方向, 节能和环保则是汽车行业的两大课题。

以塑料件代替各种昂贵的有色金属及合金材料部件, 不仅能减轻车重, 降低燃油消耗和碳氢化合物排放, 还可提高动力, 适应恶劣环境, 增加安全性, 而且塑料可回收, 从而节约了制造过程中的资源消耗, 最终使汽车在安全和成本两个方面获得更多的突破。

汽车造型更为美观和设计更为灵活, 是降低零部件加工、装配和维修费用的有效途径。

汽车用塑料的使用已经成为衡量汽车工业发展水平的标志之一。

工程塑料是电子信息、交通运输、航空航天、机械制造业的上游产业, 在国民经济中占据着重要的地位, 其发展不仅对国家支柱产业和现代高新技术产业起着支撑的作用, 同时也推进传统产业改造和产品结构的调整。

近年来, 随着我国制造业的迅速发展, 工程塑料的应用领域日趋广泛, 用量从2000年的39.4 万t 上升到2007 年的182 万t , 其中汽车行业2007年消费的工程塑料占国内工程塑料市场消耗比例的11.89% 。

工程塑料, 尤其是高性能工程塑料, 因其具有良好的机械性能、综合力学性能, 而且耐热性、耐酸、寿命长、可靠性好等特点而越来越广泛地用于汽车工业, 其前景非常好,例如发动机上的一些零部件如调速阀、机动盘、气流盘、水泵、输油管、皮带轮罩、冷却风扇、油门踏板等已开始使用PA 、PPS 、PBT 等注塑或吹塑成型。

随着汽车轻量化应用技术的进步, 工程塑料在汽车各部件上的应用将更为广泛。

下面通过汽车所用塑料的四个方面为例分析工程塑料在汽车轻量化发展上的重要作用.1 工程塑料在汽车动力系统中的应用早已作为汽车内饰件优先选用材料并不断扩大应用作汽车外饰件材料, 现在又开始令人瞩目的应用于制造汽车发动机室内的功能部件, 将来可能取代金属制造汽车动力系统的几乎每一种零件。

现在, 轿车、箱式汽车(面包车)、小卡车上使用的塑料, 大约25%用于发动机室内, 除了很久已经改用塑料制造的翼子板内衬和蓄电池壳体外, 发动机和燃油系统有越来越多的金属件改用塑料制造。

汽车发动机罩下(即发动机室内)进气歧管是最有可能用工程塑料和热固性塑料包括聚苯硫醚、尼龙、聚醚整体塑料(BM C)和酚醛塑料制造的部件。

首先实行商业化生产的塑料进气歧管, 是德国富吕登伯格公司用聚酯BMC 制造的歧管,其内表面十分光滑, 有助于空气进入, 使得发动机效率比用金属歧管高15 %, 歧管重量减轻1kg 。

ICI 公司先进材料部采用专用级尼龙66 , 用其制造的进气歧管早在1990 年使用与大批量生产的汽车上。

通用电气公司塑料部与CMI 国际公司联合研制供通用汽车公司和克莱斯勒公司使用塑料进气歧管,采用玻璃增强的PPS 与尼龙和其他工程树脂的合金。

其他公司如拜耳公司赫斯特-塞拉尼斯公司、菲利浦公司的PPS , 巴斯夫公司和杜邦公司的高性能尼龙, 也被机械制造厂家考虑用作制造进气歧管的材料。

发动机气缸盖罩是汽车发动机室内最适合用工程塑料注塑制造的部件之一。

许多公司都主要选用增强乙烯基酯和酚醛树脂模塑的热固性塑料结构, 因其耐热性高, 防火安全性能好。

不过有部分汽车设计师倾向于采用尼龙。

2 工程塑料在汽车照明技术中的应用在车前大灯塑料应用方面, 考虑到大灯玻璃的透明性、耐热性、耐冲击性以及易于成型性, 多数采用表面涂覆硬膜的PC , 从而进一步提高了耐擦伤性和耐候性。

德国拜耳公司和美国GE 塑料公司合资的Exatec 公司推出了具有杰出的耐候性和耐磨性的聚碳酸酯(PC)汽车窗系统Ex atec500 , 并已实现工业化。

前大灯反射镜壳一般用BMC(团状模塑料)、PPS 、PC 、PBT 等制成。

后排指示组合灯, 其灯罩材料为PMM A, 灯壳为填充PP ,他们之间用热熔胶粘剂粘接。

随着振动焊接技术的发展, 灯壳材料开始采用耐热ABS。

世界领先的汽车车灯制造商法雷奥(Valeo)为该公司的自适应前灯系统选择了杜邦公司的Zy tel HTN PPA 塑料产品。

这种车灯系统在大众帕萨特和雪铁龙C4 等众多车型上均有所应用。

该系统可以给司机提供更为清晰的夜间视野,从而加强安全性。

这种自适应前灯系统可以根据车辆的行驶速度和转弯角度自动改变灯光的强度和方向, 从而使司机在夜间可以更清楚地看到道路弯曲的地方, 夜间照明灯光强度的增高大大减小了司机在道路弯曲处及十字路口的驾驶压力和疲劳状况, 这样就提高了司机在各种天气和路况下驾驶的舒适性。

法雷奥设计的氙气前灯适合中、高档的驾驶速度, 在道路弯曲处它可以把司机的视野距离扩大1 倍。

杜邦公司在开发热塑性塑料方面走在世界的前列, 它开发的塑料可以用来代替金属。

随着汽车制造商在追求更轻便的、燃油效率更高的汽车, 杜邦的高强度、耐高温的树脂产品可以用来代替汽车上的金属部件。

用来代替法雷奥车灯系统中金属部件的高强度、耐高温的Zytel H TN PPA 产品就是一个很好的例子。

工程塑料供应商So lvay 公司推出两种用于高反射的汽车前灯的最佳材料。

一种是聚砜UdelLTG-2000 品级, 使用温度可达175℃ , 它比大多数高温PC 和PC/ PEI 合金更耐温;一种是聚醚砜Radel LTG-3000 , 特别适合用于205 ℃的高温, 它比许多PEI 品级具有更高耐温性, 耐冲击性提高了50 %, 熔体流动速率也增加了33%。

Lanx ess 公司推出两种聚对苯二甲酸丁二酯(PBT)品级:Pocan KU2-7003 和TP006-004 。

它们可用于制造汽车前灯罩, 替代耐高温热塑性塑料如共聚碳酸酯和聚醚砜, 且在价格上更有优势。

两种产品均具有优异的表面性能, 而且可以直接金属化, 不需底漆预处理, 可以在160℃下使用。

KU2-7003 已经用于雪铁龙C2 和C3 汽车前灯。

两种品级加工时都不会释放挥发性气体, 积垢非常少, 这使金属化的灯罩表面性能更好。

两种材料的流动性都好, 适合于制造大型和几何形状复杂的灯罩。

此外, 另一种用于灯罩的脱模性更好的Pocan 也即将商品化.3 工程塑料在汽车装饰件的应用汽车塑料件根据主要用途, 大体分为功能件和结构件两种。

而汽车的装饰件大多为结构件, 工程塑料在汽车装饰领域的应用范围最广。

随着塑料工业的发展, 各种新型树脂的出现以及通过合金、共混、复合等改性手段得到各种高性能材料已经能够满足汽车行业对功能型塑料件和结构型塑料件及其应用材料提出的各种综合性能指标要求, 塑料在汽车上的应用范围和用量将不断增加。

主要的汽车塑料装饰件一般分为内饰件和外饰件, 其中内饰件占整车塑料用量的56 % ,以往的汽车内饰件较多的工程塑料有ABS 、PUR 和塑料合金等。

主要的汽车塑料内饰件有仪表板、内板、顶栅、门内手柄、装饰条等。

目前使用的仪表板可分为硬质仪表板和软质仪表板两种。

硬质的一般在轻、小型货车上使用, 经一次注射而成。

这种仪表板尺寸很大, 无蒙皮, 表面质量要求很高, 对材料要求耐湿、刚性。

由于多点注塑成型, 易形成流痕和熔接痕, 一般表面需经涂装才能使用。

材料可用M PPO 、ABS 等。

软质仪表板由表皮、骨架材料、缓冲材料等组成。

骨架材料的选用不同厂家有所不同, 有的采用硬纸板、木材, 有的采用PC/ ABS合金, 还有采用钢板作骨架材料, 也有用ABS 、GFAS 等。

表皮材料, 如桑塔纳、捷达、富康轿车等采用PVC/ ABS 合金片材, 并带皮纹, 以骨架为内模, 用真空吸塑法将表皮材料敷在骨架上, 形成一层既美观又有良好手感的表面。

门内板的构造基本上类似于仪表板, 由骨架、发泡材料和表皮构成。

以小红旗轿车和奥迪轿车为例, 门内板的骨架部分由ABS 注塑而成, 再把衬有PU 发泡材料的涤纶表皮以真空成型的方法, 复合在骨架上形成一体。

顶棚由基材和表皮构成。

基材要求轻量、高刚性、尺寸稳定、易成型等, 一般使用热塑性聚氨酯发泡内材, PP 发泡片材, 玻璃纤维瓦楞纸, 蜂窝状塑料带等。

P 表皮材料可用织物、无纺布、TPO、PVC 等。

门内手柄, 不仅是启闭门的功能件, 而且也是装饰件。

一般以ABS 、改性PP 等材料制成。

每扇门有上下2 根门槛饰件, 一般用ABS 经注射而成, 带皮纹。

为提高乘坐的舒适感, 要求降低噪音。

为此把消声材料埋入到部件的衬里去, 如仪表板、地毯、发动机盖板、行李箱等, 消声材料有废毛毡、发泡PU、玻璃纤维纸板等。

由于车厢内外温差而造成侧窗玻璃模糊, 影响司机的视线, 侧窗防霜器孔中可喷出冷热气体, 以消除侧窗的模糊。

桑塔纳轿车的防霜器就是用PC/ ABS 制成。

汽车轻量化的关键在于汽车车身, 用塑料制作车身覆盖件可以一次成型, 不需要进行后处理和机械加工, 可降低成本。

塑料车身覆盖件表面光滑、尺寸精确、质量稳定、NVH(噪声、振动、冲击)指标也比金属覆盖件小, 所以汽车中顶盖、发动机罩、汽车保险杠、散热器格栅、挡泥板、侧防撞条、后导流板等大半都使用工程塑料配件。

汽车外饰件散热器格栅是为了发动机冷却而设置的开口部件, 位于车体最前面, 往往把汽车的铭牌镶嵌其间, 是表现一辆轿车风格的重要零件。

目前轿车上一般用ABS 或PC/ABS合金, 经注塑成型制成。

也有采用耐候性较好的ASA 材料, 注塑成型后, 表面可不经涂装。

最近已出现用聚酯弹性体做的格栅, 在表面溅射金属铬后使用。

车外门把手一般用POM 制作, 电镀件采用PC/ ABS 合金, 门锁一般使用刚性好的POM , 玻璃升降器的支承机构及手摇把材料为POM , 雨刷件的杆可用PBT 或POM :球碗用POM 车轮箍使用改性PA或PA/ PPO 再经表面镀铬。

汽车底盘件大多承受较大的负荷, 不易塑料化。

目前塑料件仅限于汽车转向制动、传动悬挂系统中, 大部分用在需要耐磨的运动件上, 零件不大。