Q高强钢焊接工艺的研究

Q420高强钢焊接工艺的研究

Q420高强钢焊接工艺的研究高强钢是一种具有优良力学性能的金属材料,在航空、航天、汽车、船舶等工业领域有着广泛的应用。

其焊接工艺研究对于提高焊接接头的性能和可靠性具有重要意义。

本文将探讨Q420高强钢焊接工艺的研究,主要包括焊接方法、焊接技术和焊接参数的优化等方面。

首先,焊接方法是研究焊接工艺的基础。

常用的高强钢焊接方法包括手工电弧焊、氩弧焊、埋弧焊、激光焊等。

不同的焊接方法适用于不同的焊接条件和需求。

例如,手工电弧焊适用于返修等小面积焊接,氩弧焊适用于焊接薄板等狭缝焊接,埋弧焊适用于焊接大型结构件等。

通过选择适合的焊接方法,可以提高焊接接头的质量和生产效率。

其次,焊接技术是研究焊接工艺的核心。

高强钢焊接技术包括预热、焊接顺序、焊接速度、焊接温度控制等。

预热是为了减少焊接应力和提高焊接接头的冷裂纹抗性。

焊接顺序是为了避免过高的焊接温度和应力集中。

焊接速度是为了控制热输入和焊接金属的冷却速度,以避免产生过多的残余应力。

焊接温度控制是为了保障焊接接头的性能。

通过采用合理的焊接技术,可以获得高强钢焊接接头的良好性能。

最后,焊接参数的优化也是研究焊接工艺的重要内容。

焊接参数包括焊接电流、焊接电压、焊接速度等。

这些参数的选择直接影响到焊接接头的质量和性能。

例如,过高的焊接电流和电压会导致焊接接头产生太大的焊接温度和残余应力,从而降低焊接接头的强度和韧性。

通过优化焊接参数,可以提高焊接接头的质量和可靠性。

综上所述,Q420高强钢焊接工艺的研究需要关注焊接方法、焊接技术和焊接参数的优化。

只有通过合理选择焊接方法、精确控制焊接技术和优化调整焊接参数,才能够获得高强钢焊接接头的良好性能,满足工程需求。

同时,还需要加强对焊接过程中的激光辐射、焊接残余应力等问题的研究,以进一步提高高强钢焊接接头的质量和性能。

Q690高强度钢板焊接工艺分析

chloride in water are discussed.

KEYWORDS:cyanogen chloride;isonictinic-barbituric acid spectrophotometry;precision;recovery rate

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

Welding Technology of Q690 High-strength Steel Plates

LIN Yunfeng

ABSTRACT: With the rapid development of coal mining,Q690 high-strength steel plates have been widely applied in hydraulic

0.29 0.30 0.30 0.31 0.29 0.30 0.31 2.7%

0.70(mg/L)

0.71 0.68 0.66 0.72 0.67 0.69 0.70 3.1%

3.2 回收率测定

加标样品制备:在 100 mL 容量瓶中分别加入 8,10,30 mL氰

化物标准溶液(1.00 mg/L),用浓度为 0.050 mg/L 的水样(人工配

接电流上限为 300 A,电压 28~30 V;④焊接速度 350~450 mm/min;

气体流量 15~20 L/min;喷嘴高度 10~15 mm。

(8)焊接顺序:打底焊先立缝后横梁,最后是纵缝;填充焊,

先横缝再纵梁,最后是立缝。大于 1 m 长焊缝采用分中对称退焊法。

(9)应力集中处不允许引弧、收弧,无论是点固、打底还是填

0.080(mg/L) 0.10(mg/L)

Q460高强钢焊接工字形截面梁整体稳定性能与设计方法研究

Q460 高强钢焊接工字形截面梁整体稳定性能与设计方法研究随着现代工业的发展和建筑工程的不断更新,高强钢材在结构工程中的应用越来越广泛。

高强钢焊接工字形截面梁具有强度高、质量轻、抗震性能好等优点,已经成为工业建筑和桥梁工程领域的重要结构形式之一。

本文将着重研究该梁的整体稳定性能与设计方法。

一、高强钢焊接工字形截面梁的结构特点高强钢焊接工字形截面梁是由钢板焊接而成,其截面形状呈工字形状,因此具有强度高、刚度大、自重轻的特点。

它的焊接节点能够形成一个整体,实现节点的协同作用,从而形成一种高效的受力体系,其材料的性能优异,可以实现更高的承载能力和稳定性能。

二、高强钢焊接工字形截面梁的整体稳定性能1.弯曲稳定性高强钢焊接工字形截面梁在承受弯矩时,由于截面形状的特殊设计和强度高弹性变形小的特点,其受力状态非常稳定。

钢板和焊接点之间的组合结构,在受到弯曲荷载时能够形成一个稳定性强的整体,不易产生塑性变形和振动,从而保证了其稳定的受力表现。

2.屈曲稳定性高强钢焊接工字形截面梁在压缩荷载作用下,由于其材料的优异性能,具有很强的抗压强度,其截面结构设计也能够在承受轴向压力时具有很好的刚度和稳定性,确保梁体不发生局部屈曲,从而保障整个结构的安全。

3.抗剪强度高强钢焊接工字形截面梁在受到剪力作用时,由于设计合理的截面形状,结构能够有效的承受荷载,从而产生强度的稳定抵抗,梁体不会产生局部塑性变形和坍塌。

三、高强钢焊接工字形截面梁的设计方法高强钢焊接工字形截面梁在设计时,需要考虑以下因素:1.钢板的选择在选择钢板时,需要考虑其强度、可焊性和耐腐蚀性等因素,以保证梁体的整体性和功能。

2.截面形状的设计高强钢焊接工字形截面梁的截面形状具有很关键的作用,其设计应该考虑到受力状态的变化,使得整个结构具有良好的强度和稳定性,以满足实际工程的需要。

3.有效长度的确定在确定有效长度时,需要综合考虑梁体的承载能力和构件的长度,并根据不同的受力状态选用合适的计算方法,从而保证结构的整体稳定性。

液压支架结构件低合金高强度钢板(Q690)焊接工艺研究

C Mn

化学 成 分 ( 质量 分 数 , ) %

s i P S Ni 19~ . C r MO O 2 ~ . 5

14 ~ O 2 ~ . .

≤O 0l 0 0 . ≤ . l

18 . 0 5 . 5 2. 6

≤0 5 .

I銎 蚕目 避整曼 』

织组成 ,并最 终 影 响焊接 接 头 的力学 性 能及 抗 裂性 。

为 了获得 良好 的焊 缝金属 组织 ,在 试验 中我们 分别 采 用不同的焊接 电流 、电压 ,根 据试 验结 果确定 焊接 电 流 、电压 ,保证合理 的焊接 热输 入 。拟 定 的两组试 验

的 化 学 成 分 及力 学 性 能 见 表 2 。

表 2

求 ,液压支架设计上 ,结 构件 钢材 选用 由 Q4 (O公 35 5 斤级 )提高到 Q 6 (0 斤级 ) 50 (O 斤级 ) 40 6 公 、Q 5 7 公 ,

在大工阻支架 上开始较多 地采用 Q 9 (0公斤 级 )钢 60 8

_

金属 间的熔合度 、 改善焊缝 成形 质量 、控制 焊接熔深 和

防止夹渣 、气孔等各类缺 陷的产生 ,降低高 强钢焊接 区

力 学 性 能

屈服强度

/ a MP

60 9

抗 拉强度

/ a MP

7 0 ~9 0 7 4

伸长率

( ) %

1 4

冲击吸收功

/ (一2 o J 0C)

臻赣l l≥ 錾壤 霪

Hale Waihona Puke 数据见表 3 。表 3 两 组试 验 数 据

母 材厚 度

第 一 组 试 验

电流/ A

高强钢焊接工艺及接头组织与性能研究

高强钢焊接工艺及接头组织与性能研究摘要高强钢具有高强度、高韧性的优点,被广泛用在液压支架、汽车车壳上。

本文从焊接工艺、焊接接头组织、力学性能等特点对国内外高强钢焊接方面的研究成果进行了综述,得出高强钢焊接接头各个区域的组织与性能不同,在不同焊接规范下相同区域的金相组织基本相似,熔合区因组织不均匀为最薄弱环节,指出防止高强钢热影响区的脆性破坏以及提高钢的韧性是今后高强钢焊接研究的重点。

关键词:高强钢,焊接工艺,组织,力学性能Study on Welding Process and Microstructure and Propertyof High Strength SteelAbstractHigh strength steel with high strength, high toughness advantages, are widely used in hydraulic support, car shell. From aspects of welding process, joint microstructure and mechanical properties of high strength steel welding, the research results of the high strength steel welding at home and abroad were summarized. It indicates that the microstructure and mechanical properties of high strength steel weld joints are different in different regions, while the metallographic structures of the same region are basically similar under different welding parameters, the fusion zone is the weakest area due to the inhomogeneous microstructure. It is pointed out that to prevent the heat affected zone ( HAZ ) from brittle failure and to improve the toughness of the HAZ are the focus of future research on high strength steel welding.Key words:High strength steel, Welding process, organization, Mechanical properties目录摘要 (I)Abstract (II)前言 (1)1. 高强钢的发展状况 (2)1.1 高强钢的生产与发展 (2)1.2 高强钢的性能与分类 (2)1.3 高强钢的应用前景 (5)2. 高强钢焊接研究现状 (6)2.1 激光焊接 (6)2.2 气体保护焊 (7)2.3 电阻点焊 (7)3. 高强钢焊接工艺 (8)4. 高强钢焊接接头组织与性能研究 (9)4.1 焊接接头组织分析 (9)4.2 焊接接头力学性能分析 (10)5. 结语 (10)参考文献 (11)前言高强钢作为21世纪新一代钢铁材料,具有高强度和良好的塑韧性等力学性能,为现代制造业开启了新的发展空间。

高强钢焊接的难点与措施 关键词:高强钢 韧性 裂纹

高强钢焊接理论研究

根据船研所的研究结果,高强钢焊接难点主要是如何提高焊缝韧性等力学性能和降低裂纹的产生。

而其关键点是如何得到合适的晶体结构、降低氢致裂纹的产生和降低焊接拘束。

1、高强钢因其较高的碳当量、高强度、低韧性,如WQ690 40mm钢板碳当量≤0.5,屈服σ0.2=690MPa,焊接时不合适的最高温度、高温保持t8/5和冷却速度,极易导致焊缝和热影响区产生粗大的晶体结构,降低焊接接头的性能。

为此,需要合适的预热温度、道间温度、线能量输入来满足高温保持时间t8/5≤30s和冷却速度控制在30℃/s以内,以得到细小的马式体组织结构。

2、合适的预热温度、线能量输入、后热和焊材氢含量的控制,也影响焊接裂纹的产生。

3、拘束的控制则需要通设计合理的结构、焊接顺序来控制。

综合考虑以上理论,通过反复试验,成功掌握高强钢焊接工艺技术。

如WQ690 40mm钢板焊接,选择预热温度150℃以

上、道间温度150~200℃、线能量1.5~

2.0KJ/mm、后热250~315℃(1.5h)、采

用GEL-11M低氢焊条、正反面交替焊接

顺序,焊接接头可得到力学性能,且无

焊接试验焊前预热

重大返修现象。

Q420高强度钢板焊接工艺性能研究

Q420高强度钢板焊接工艺性能研究摘要:在对凤凰山矿井下所使用的电机护罩用高强度钢板q420的电阻点焊工艺性能进行深入研究中,对不同工艺条件下点焊接头宏观金相、焊接接头力学性能进行了分析,研究结果表明:该实验条件下,最佳点焊工艺参数为:焊接电流7.5~8.0ka,焊接时间20cyc,电极压力450kgf。

为了防止发生焊接缺陷,避免焊接电流过小或者焊接时间过长,导致锻压力不足等现象,在焊接过程中需要保持电极和工件表面的清洁。

关键词:q420钢电阻点焊焊接工艺缺陷防止0 引言q420钢具有较高的碳当量,焊后硬化可能性更高。

因此,许多先进煤机制造企业密切关注着其焊接性能。

鉴于此,为了探讨不同点焊工艺参数下q420的焊接性能,本文通过点焊工艺和力学性能试验等对凤凰山矿井下电机护罩所用的q420钢进行研究分析,进而对q420钢合理的点焊规范参数范围进行确定。

1 实验方法1.1 设定焊接参数本文通过采用单脉冲规范对q420进行点焊工艺试验。

电极压力为350kgf、400kgf、450kgf,焊接时间为7cyc、10cyc、15cyc、20cyc和24cyc。

在进行每组试验的过程中,固定电极压力和焊接时间,通过改变型控din100制器的焊接热量(功率输m百分比)进而改变焊接电流的大小,对q420进行焊接。

最小焊接热量通过拉伸试验进行确定,在焊接过程中以5%数量级进行取样焊接,发生飞溅时停止对q420焊接。

同一焊接热量,通常情况下要进行2-3次的取样。

由于焊件和电极表面状态存在差异,在一定程度上造成电流值大小的不同,由于这些微小的变化对试验不构成影响,所以在较小范围内可以忽略不计。

1.2 力学性能实验通常情况下,借助接头强度来反映点焊接头质量的好坏,然而一般采用拉伸剪切强度对接头强度进行评定。

因此,本文通过利用拉剪试验对点焊工艺试验后的试样进行试验。

在试验过程中,根据gb2651-81《焊接接头拉伸试验法》中的相关规定,确定拉剪试样的形状与尺寸。

(完整版)Q690高强板焊接工艺

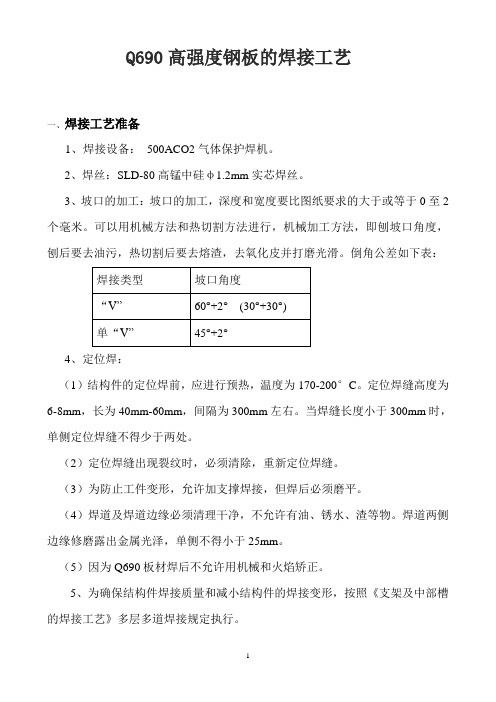

Q690高强度钢板的焊接工艺一、焊接工艺准备1、焊接设备:500ACO2气体保护焊机。

2、焊丝:SLD-80高锰中硅φ1.2mm实芯焊丝。

3、坡口的加工:坡口的加工,深度和宽度要比图纸要求的大于或等于0至2个毫米。

可以用机械方法和热切割方法进行,机械加工方法,即刨坡口角度,刨后要去油污,热切割后要去熔渣,去氧化皮并打磨光滑。

倒角公差如下表:4、定位焊:(1)结构件的定位焊前,应进行预热,温度为170-200°C。

定位焊缝高度为6-8mm,长为40mm-60mm,间隔为300mm左右。

当焊缝长度小于300mm时,单侧定位焊缝不得少于两处。

(2)定位焊缝出现裂纹时,必须清除,重新定位焊缝。

(3)为防止工件变形,允许加支撑焊接,但焊后必须磨平。

(4)焊道及焊道边缘必须清理干净,不允许有油、锈水、渣等物。

焊道两侧边缘修磨露出金属光泽,单侧不得小于25mm。

(5)因为Q690板材焊后不允许用机械和火焰矫正。

5、为确保结构件焊接质量和减小结构件的焊接变形,按照《支架及中部槽的焊接工艺》多层多道焊接规定执行。

6、保护气体为80%Ar+20%CO2的混合气。

二、焊接工艺过程及要求1、按图纸尺寸定位焊后,铆工负责把各主筋铰接孔端圆弧处空档内,适当加撑焊固。

2、各焊缝尺寸必须符合图纸要求。

角焊缝除少数焊角尺寸K=8-10mm以外,一般焊角尺寸K=12-18mm。

焊后用样板自检合格,要求焊缝宽度均匀,表面美观。

3、焊缝边缘与母材结合线必须融合良好,光滑过度,不允许出现未熔合、裂纹、咬边等焊接缺陷。

4、焊接时注意防风,每层每道施焊前,要清除灰尘及氧化渣皮,并清理焊缝表面油污,以减少气孔,消除边缘熔合不良现象。

5、焊接设备要精细保养,经常检查气路是否有漏气或其他故障,焊丝输送与导电装置及易损件是否完好,从焊接设备上保证少出现气孔及其它焊接缺陷。

6、各焊工严格焊后自检,检查出焊后缺陷,必须立即处理合格。

杜绝出现漏焊及不合格焊缝。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Q高强钢焊接工艺的研究IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】Q420高强钢性能分析和焊接工艺研究张宇南通新华钢结构工程有限公司摘要:通过对低合金高强度结构钢的焊接影响因素的分析,为制定合理的焊接工艺提供了依据,应用该工艺保证了低合金高强度钢的焊接效果。

关键词:焊接性;影响因素;工艺引言自20世纪60年代以来,低合金高强钢领域取得了惊人的进展,由此而形成了“现代低合金高强钢”,在合金设计及生产工艺诸方面导入了很多新的概念,主要的是:(1)Nb、V、Ti等强烈碳化物形成元素的应用,以及晶粒细化和析出强化为主要内容的钢的强韧化机理的建立,出现了新一代的低合金高强钢,即以低碳、高纯净度为特征的微合金化钢;(2)低合金高强度钢不再是“简易”生产的普通低合金钢,而是采用一系列现代冶金新技术生产的精细钢类,包括铁水预处理、顶底复吹转炉冶炼、钢包冶金、连铸、控扎控冷(热机械处理)等技术得到普遍应用,已成为低合金高强度钢的基本生产流程。

高强钢的焊接性能也是塔杆设计和制造部门比较关心的一个问题,这主要包括两个方面,一时裂纹敏感性,二是焊接热影响区的力学性能。

如果焊接工艺不当,高强钢焊接时,有焊接热影响区脆化倾向,易形成热裂纹,冷却速度较快时,有明显的冷裂倾向。

1、焊接性试验的相关内容试验目的评价母材焊接性能的好坏,确定合理的焊接工艺参数。

试验方法最常用的方法(直接法):焊接裂纹试验(冷裂纹试验、热裂纹试验、再热裂纹试验、脆性断裂)。

计算法(间接法):碳当量法、焊接裂纹敏感指数法。

式中:焊接冷裂纹敏感性分析钢材的焊接冷裂纹敏感性一般与母材和焊缝金属的化学成分有关,为了说明冷裂纹敏感性与钢材化学成分的关系,通常用碳当量来表示。

计算碳当量的公式很多,对于Q420钢,采用了国际焊接学会(IIW)推荐的非调质钢碳当量Ceq(IIW)计算公式(公式1)和日本工艺标准(JIS)推荐的碳当量Ceq(JIS)计算公式(公式2)进行计算。

根据JGJ81—2002规定:钢材碳当量小于,焊接难度一般;在—范围内,焊接程度较难。

热影响区最高硬度试验热影响区最高硬度试验是以测定焊接热影响区的淬硬倾向来评定钢材的冷裂纹敏感性。

试验按照—84《焊接热影响区最高硬度试验方法》的规定进行。

试验检测面经打磨抛光后,用2%硝酸酒精溶液浅腐蚀后,参照如图1所示。

图1硬度的检测位置斜Y坡口焊接裂纹试验斜Y坡口焊接裂纹试验(小铁研)主要是评定焊接热影响区产生冷裂纹的倾向性。

试参照—84《斜Y坡口焊接裂纹试验方法》的规定进行。

试验焊缝结束后,经48小时后进行裂纹检查。

钢材的韧脆转变温度以得到27J的V型夏比冲击值所对应的试验温度作为韧脆转变温度,测定Q420的韧脆转变温度。

测定方法如下:直接将角钢加工成冲击试样,并分别在20℃、0℃、-20℃和-40℃下进行冲击实验,根据实验结果推断出冲击值为27J时所对应的温度即为韧脆转变温度。

冲击功值见图2。

图2Q420韧脆转变温度结果表明:0℃时Q420角钢的冲击值大于27J,-5℃时冲击值约在27J,因此Q420的韧脆转变温度约在-5℃。

加工单位应注意:在寒冷地带施工时不要造成构件的损伤,如缺口等。

2、Q420焊接影响因素的控制焊接方法的选择高强钢常用的焊接方法有焊条电弧焊、CO2气体保护焊等,为了减少电弧热量对母材的影响,应采用能量较为集中的焊接方式,如CO2气体保护焊和混合气体保护焊。

为限制线能量,不能采用大直径的焊条或焊丝,CO2气体保护焊时宜采用ф或ф的焊丝。

焊接材料选择焊接材料时一般要求所得焊缝金属在焊态下应具有接近于母材的机械性能,即“等强匹配”。

在特殊条件下,如结构的刚度很大、冷裂纹很难避免时,选择比母材强度稍低的材料作为填充金属,即“低强匹配”,在少许牺牲焊缝强度而提高韧性的情况下,对焊接接头的性能更为有利。

保护气体在用CO2气体保护焊焊接高强钢时,CO2气体纯度是影响高强钢焊接的重要因素之一,应符合HG/T2537-1993规定或达到GB/T6052-1985规定的优等品要求,一般要求CO2的体积分数在%以上。

试验表明:CO2的体积分数小于%时在焊缝中易出现气孔,当CO2体积分数高于%时才能得到致密焊缝。

对CO2气体的提纯有两种方法:一是在使用前将气瓶倒立静置放水的简易方式;二是在供气装置和设备间设置2个~3个干燥器,以得到纯度较高的气体。

坡口处理坡口内的锈蚀、水分、油污等也会导致气孔和冷裂的产生,所以在进行低合金高强钢的焊接时,一定要把坡口处理干净。

为了减少焊接量,在板厚大于20mm的钢板拼接时尽量采用熔敷量较小的U形或X形坡口。

3、工艺参数的选择焊接顺序焊接顺序的选择应遵循以下原则:(1)尽可能让焊缝能自由收缩,减少施焊时的拘束度,图纸设计时应避免交叉焊缝,有交叉时设计应力释放孔;(2)先焊接收缩量大的焊缝,减少内应力;(3)把部件整体结构划分为若干个小部件,将小部件按要求焊接后再组装成大部件,这样就大大减少了总装时的焊接量,减少一次受热量。

焊接电流、焊接电压和焊接速度从减少裂纹的方面出发,焊接电流要大,焊接速度慢些为佳;但从减少热影响区脆化的角度出发,焊接电流要小,焊接速度要快。

因此在焊接电流的选择上要兼顾两者的冷却速度范围,上限取决于不产生裂纹,下限取决于热影响区不出现脆化的混合组织。

在支架生产中常用的高强钢板厚为10mm~50mm,接头形式有T形接头(主筋、筋板、顶板间),对接接头(板材拼接),角接接头(侧板与上板、顶板间)。

在使用ф焊丝时,焊接电流为280A~410A,焊接电压为29V~40V,焊接速度为20m/h~35m/h。

焊接层数为限制过多热量的输入,降低母材的过热程度,高强钢焊接时应尽量采用多层、多道焊,而且最好采用窄道焊而不作横向摆动的运条技术。

每层焊道以不超过7mm为宜。

这样前一层焊道对后一层焊道有预热作用,后一层焊道又对前一层焊道起了缓冷的效果,相互影响,在严格控制层间温度(≤2000℃)的条件下,有效减少了裂纹的出现和热影响区性能的变化。

焊前预热和焊后热处理高强钢经常在焊态下使用,焊后一般不进行焊后热处理。

焊前预热应根据钢板厚度、屈服强度和母材温度决定。

在外界温度太低时应进行焊前预热,板材强度越高、钢板越厚,预热温度就越高,预热温度一般为20℃~150℃。

母材温度不能低于10℃,若低于10℃,必须进行预热。

4、Q420焊接工艺评定选择焊接材料及确定焊接接头性能指标时应遵循与Q420钢材的化学成分及力学性能保持一致。

表Q420钢焊接接头性能指标焊接接头的常见缺陷(1)焊瘤焊瘤,亦称满溢。

熔化金属流淌到焊缝以外未熔化的母材上,堆积形成焊瘤。

在焊瘤处,常伴有局部未熔合。

焊瘤是由填充金属过多引起的,与间隙和坡口尺寸大小、焊速高低有关。

(2)咬边沿着焊缝与母材交界部位烧熔形成凹陷或沟槽的现象,称之为咬边。

由于焊缝与母材交界处被熔去一定深度,而填充金属又未能及时补充,即形成咬边,如图所示。

焊接时电流过大且焊速高时,以及焊条角度不当时,都可能产生这种缺陷。

(3)烧穿烧穿是指部分熔化金属自焊缝背面流出,形成穿孔的现象。

这种缺陷在管壁较薄地钢管相贯节点焊接时,最容易发生。

当焊接电流过大,焊速过慢或电弧在某处停过久或间隙坡口尺寸过大时,都有可能形成这种缺陷。

(4)弧坑弧坑,是指在焊缝末端所形成的椭圆形凹坑。

它是由操作者在即将焊完收弧时,电弧突然撤离所造成的。

(5)为焊透熔焊时,焊接接头根部未完全焊透的现象,称为未焊透,如图所示。

未焊透意味着焊接接头受力截面减少,严重影响焊接接头,而且,它是应力最容易集中的地方。

在钢管相贯节点焊缝中,是不允许有未焊透缺陷存在的。

这种缺陷无法用肉眼发现,一般要经过X光、超声波等探伤才能发现。

形成未焊透的主要原因,是焊接电流太小,焊速过高或坡口角度太小,钝边太厚以及焊条直径过大等。

(6)未融合熔焊时,焊道与母材之间或焊道与焊道之间,未能完全熔化的部分称为未熔合。

(7)夹渣残留在焊缝中的熔渣和其他外来物即为夹渣。

焊接时,电流过小,焊速过快,致使焊缝金属冷却太快,夹渣来不及浮出;运条不正确,熔渣不易浮出,多层焊时前层焊缝的熔渣未清除干净等都能造成夹渣。

(8)气孔气孔是焊缝常见的工艺缺陷之一,按其在焊缝的位置可分为表面气孔和内部气孔。

(9)裂纹生产中由于各钢种和焊接结构本身特点的不同,可能出现各种裂纹,其中有焊缝的表面裂纹、内部裂纹,有热影响区的横向裂纹、纵向裂纹,有焊道下得裂纹、弧坑处的裂纹等。

裂纹有时出现在焊接过程中,有时出现在放置或运行过程中,即延迟裂纹。

这种裂纹在其发展前至今无法检测。

(10)角焊缝焊角尺寸hf过大hf≈t/2时,T形试样弯曲合格。

5、结论通过对Q420高强钢的焊接性尤其是焊接生产中易出现问题的分析,在制定了相应的工艺措施后,及焊后的工艺评定后,保证了焊接效果,得到了良好的高强钢焊接接头,完善了焊接工艺,拓宽了产品的生产范围,使Q420高强钢焊接能力又上了一个新的台阶。