42CrMo高强钢的焊接工艺研究

42CrMo的焊接工艺

42CrMo焊接工艺1 42CrMo钢焊接性能分析42CrMo钢系中碳调质高强钢,钢的Ceq值高达 0.893%,可焊性较差。

由于母材金属中含碳量高,在焊接过程中,母材金属的一部分要熔化到焊缝金属中去,致使焊层金属含碳量增高,焊缝凝固结晶时,结晶温度区间大,偏析倾向也较大,加之含硫杂质和气孔的影响,容易在焊层金属中引起热裂纹。

特别是在收尾处,裂纹更为敏感。

热裂纹的特征是裂纹垂直于焊缝鱼鳞状波纹,呈现不明显的锯齿形,但也有沿焊缝金属与基体金属交界处发展产生。

为防止产生热裂纹,要求采用低碳钢焊丝,一般焊丝中含碳量在0.15%以下。

42CrMo钢淬硬倾向性大,母材金属热影响区容易产生低塑性的淬硬组织,Ms点又低,因而在淬火区产生大量脆硬的马氏体,导致严重脆化,工件愈厚,则淬硬倾向愈大。

该焊件刚性大,若焊条或焊接工艺选用不当,在焊件冷却至300℃以下时,容易沿热影响区的淬硬区产生冷裂纹。

42CrMo钢的焊接冷裂纹一般是在焊后冷却过程中,在Ms点附近或200~300℃的温度区间产生的。

冷裂纹的起源多发生在具有缺口效应焊接热影响区或有物理化学不均匀的氢聚集的局部地带。

冷裂纹有时焊后立即出现,有时经过一段时间才出现。

而延迟裂纹的危害性更为严重,实践证明,钢种的淬硬倾向、焊接接头的氢含量及其分布,以及焊接接头的拘束应力状态是产生延迟裂纹的三大主要因素。

焊接接头的淬硬倾向主要取决于钢种的化学成分,其次是结构形式,焊接工艺和冷却条件等。

可以采取焊后后热和缓冷等办法来调整冷却时间。

适当延长临界冷却时间C′f ,可降低钢的淬硬倾向。

2焊接工艺2.1 焊接材料的选择高强钢焊接接头的含氢量越高,则裂纹倾向越大。

当局部地区的含氢量达到某一临界值时,开始出现裂纹;之后随含氢量的增加,裂纹尺寸和数量也在不断增加。

产生延迟裂纹时的临界含氢量与预热温度、刚度条件以及冷却条件等有关。

焊接时,焊接材料中的水分,焊件坡口表面的油污、铁锈、以及空气湿度等都是焊缝金属中富氢的主要原因。

42CrMoVNb高强度螺栓钢的热处理研究

实 质 的重要 物理量 ) 的位 错群 交截 时

位 错 的 塞 集 数 目 , 止 了 过 大 的 应 力 防 集 中, 此 , 强化 的同时并不降低韧 因 在

伴 随 着 回火 温 度 的 升 高 , 原 子 C 的 固溶强 化作 用逐渐 消 失 , 而合 金元

素 的 弥 散 强 化 作 用 逐 渐 加 强 , ■ 者 在

高 强 度 螺 栓 钢 强 度 、 度 、 性 和 硬 韧

塑 性 的 影 响 。 了 考 察 回火 温 度 对 为 4 Cr O 2 M VNb 钢力学 性 能的影 响 , 将 试 样 在 9 0℃ 温 度 下 奥 氏体 化 并淬 3 火, 然后将 其在 4 0~6 0C问不 同的 0 5 ̄ 回火 温度 下进 行 回火 处理 。 了考察 为

这 是 因 为 随 着 回 火 温 度 的 升 高 , 饱 和 的 碳 ( 从 a 固溶 体 中 过 C) 逐 渐 析 出, 饱 和 C 子 的 固 溶 强 过 原 化作 用 逐渐 消 失 , 以强 度 、 度 逐 所 硬

渐 降 低 。 由 4 Cr O Nb 的 化 而 2 M V 钢

物 几 乎 全 部 析 出 , 次 硬 化 的 作 用 减 二

断升 高 ,2 MO 4 Cr VNb 钢的 性 逐渐 提高 , 但提高 幅度 较小 ;2 r VNb 4 C Mo

钢 的 韧 性 随 同 火 温 度 的 提 高 而 不 断 提 高, 而且 大 幅 度 提 高 。

限 制 了 具 有 不 同 柏 氏 矢量 ( 述 位 错 描

4 Cr 高强度螺栓 钢 的 2 o N M V b 热处 理研究

■ 文/ 燕友增 孙 宏飞 高 鹏 李福村 山 东科技 大学材料 学院

螺 栓 是 一 种 应 用 非 常 广 泛 的 配 件 , 航 空航 天 到 日常生 活 都离 不开 从

42CrMo齿轮轴焊补工艺

轧钢车间通过对作业转换时间原理的学习和应用,认真分析轧机在换辊时的内部作业转换和外部作业转换的工作内容和使用时间,在作业分析的基础上,尽可能将内部作业转换的内容,转化为外部作业转换。

线材生产线成品辊的换辊时间由原60m in 缩短到25m in ,仅此一项,全年就增加线材产量2000t ,多创经济效益40万元以上。

小型材生产线在注重转换作业时间的同时,对工艺路线进行了改造,使停机换辊时间由原11h 缩短到4h ,全年增加作业时间84h ,增加产量2500t ,增加经济效益50万元。

电炉炼钢生产线根据电炉炉体的寿命周期,充分做好更换前的准备工作,使更换炉体的时间由原来的8h 缩短到6h ,全年增加钢产量6520t ,增加经济效益93175万元。

外部作业转换时间在其它设备的大中修中也收到了显著的效果。

四是多能工培训收到显著效果。

多能工培训为企业员工培训工作指明了工作方向和工作重点,使员工培训更能贴近企业的实际,增强了企业职工培训的针对性和实用性;职工通过多工种技能培训,开阔了知识面,提高了适应能力和择业能力,使在岗员工能够大幅度提高工作效率,下岗员工也有了更大的选择余地,对企业与员工双方都有好处。

参考文献:〔1〕 门田安弘著Κ王瑞珠译1新丰田生产方式[M ]1石家庄Π河北大学出版社120011收稿日期:2002211215作者简介:马延恒(19552),男,山东滕州人。

1980年毕业于沈阳冶金机械专科学校锻压专业。

现为山东冶金机械厂助理工程师,从事焊接工艺技术的开发工作。

42C r M o 齿轮轴焊补工艺马延恒(山东冶金机械厂,山东淄博255064)摘 要:针对中碳调质高强钢42C r M o 可焊性较差和齿轮轴的工作特点,选用力学性能低于母材的J 507焊条,焊前整体预热至400℃以减缓焊接接头的冷却速度,施焊过程中控制层间温度保持在(350±20)℃,焊后采用去应力退火处理,保证了42C r M o 齿轮轴锻件的堆焊表面无裂纹。

42CrMo钢与16Mn钢焊接工艺研究

煤矿机械 Coal Mine Machinery

Vol.31No.02 Feb. 2010

42CrMo 钢与 16Mn 钢焊接工艺研究

张金库, 张伟强, 王大伟, 陈志超 (三一重型装备有限公司, 沈阳 110027)

摘 要: 针对悬臂式掘进机截割减速机泄油嘴环焊缝焊接后出现漏油现象, 通过材质的焊接 性能分析、焊接工艺比较、实际工作情况验证,选择出合理有效的焊接工艺方法和工艺参数,降低 了焊缝的冷裂纹敏感性,获得性能优良的焊接接头。

16-25MoN-15)奥氏体铬镍不锈钢焊条。 为了得 到 的情况下,不建议采用。

纯奥氏体焊缝组织,在工艺上必须保证焊缝区的化 4 结语

学成分,主要保证靠近母材的区域有足够的镍元素

在冬季气温较低又不允许采取较高的预热温

的含量和降低焊缝金属的含碳量。

度的情况下,同时焊缝区附近油污,锈蚀等杂质无

3 正确焊接工艺方法的选择

0 前言

嘴环焊缝频繁出现漏油现象,尽管采用多种普通焊

悬臂式掘进机在工作状态下,截割减速机泄油 接方法进行修补,仍然未能解决漏油问题。 工艺人

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

表 2 5 种类型角接接头应力值及几何参数对比

通过对 5 种类型角接接头的比较发现,单面角

(2)工艺方法 2 采用(80%CO2+20%Ar)混合气 体保护焊,焊丝采用锦泰 JM-58(ER50-G),焊丝直 径 准1.2,焊接工艺参数见表 2。

表 2 气体保护焊焊接工艺参数

较差,而 16Mn 的碳当量在 0.32%~0.35%,焊接性能 良好。 这与现场漏油区域全部发生在焊接接头的 42CrMo 侧热影响区附近的情况相吻合,因此下面主 要针对 42CrMo 的焊接性进行分析。 1.2 42CrMo 焊接过程中产生的主要缺陷分析

【精品】42CrMo高强度联轴螺栓热处理工艺设计

42C r M o高强度联轴螺栓热处理工艺设计工艺课程设计(论文)题目:42CrMo高强度联轴螺栓热处理工艺设计院(系):专业班级:学号:学生姓名:指导教师:起止时间:课程设计(论文)任务及评语院(系):教研室:材料科学与工程教研室目录1 高强度联轴螺栓热处理概述 (1)2 42CrMo高强度联轴螺栓热处理工艺设计 (2)2.1 齿轮的服役条件、失效形式及性能要求 (2)2.1.1服役条件、失效形式 (2)2.1.2性能要求 (2)2.2 螺栓材料的选择 (2)2.3 42CrMo钢的C曲线 (3)2.4 42CrMo钢的热处理工艺设计 (5)2.4.1 42CrMo的工艺流程 (5)2.4.2 42CrMo的热处理工艺设计 (6)2.5 42CrMo高强度联轴螺栓的热处理工艺理论基础、原则 (8)2.5.142CrMo高强度联轴螺栓的退火工艺理论基础、原则 (8)2.5.2 42CrMo淬火工艺原理 (10)2.5.3 42CrMo回火工艺理论基础、原则 (12)2.6 选择设备、仪表和工夹具 (13)2.6.1设备 (13)2.6.2仪表 (14)2.6.3设计工夹具 (15)2.7 42CrMo高强度联轴螺栓度热处理质量检验项目、内容及要求 (16)2.8 42CrMo高强度联轴螺栓热处理常见缺陷的预防及补救方法 (16)2.8.1加热时常见的缺陷的预防及补救方法 (16)2.8.2淬火、回火缺陷与预防、补救 (18)2.9 热处理工艺卡 (19)2.9.1 42CrMo退火工艺卡 (20)2.9.2 42CrMo淬火工艺卡 (20)2.9.3 42CrMo回火工艺卡 (21)3. 参考文献 (23)1 高强度联轴螺栓热处理概述高强度螺栓是指性能等级在8.8级以上,不可重复使用,多用于桥梁、钢轨、高压及超高压设备的连接设备。

这种螺栓的断裂多为脆性断裂,应用于超高压设备上的高强度螺栓,为了保证容器的密封,往往需要施以较大的预应力。

淬火状态下ZG42CrMo钢构件的低匹配法焊接

淬火状态下ZG42CrMo钢构件的低匹配法焊接后忠涛云南新迪建设咨询监理有限公司摘要:简要分析了Q235A+ZG42CrMo辊体构件焊后整体淬火辊体表面及端面产生裂纹的原因,详细介绍了改为辊套(ZG42CrMo)先淬火,然后再与Q235按低匹配原理,用A507焊条在不预热、不保温的情况下成功解决了辊体焊后淬火会产生裂纹的难题,对中高碳合金钢调质后冷焊技术的应用探讨具有很高的借鉴价值。

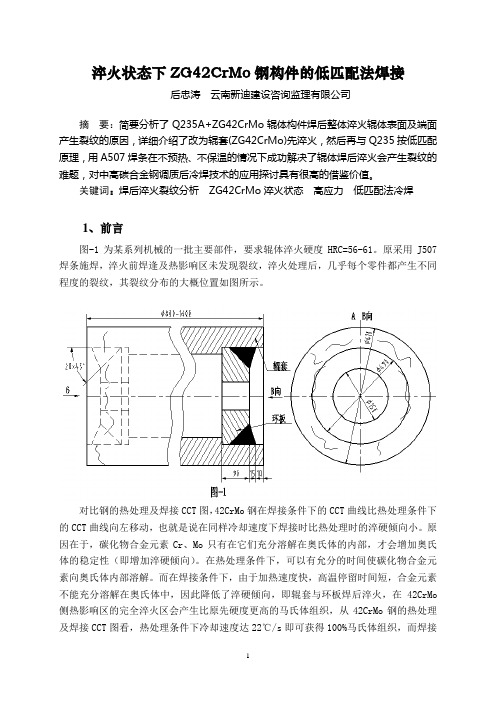

关键词:焊后淬火裂纹分析 ZG42CrMo淬火状态高应力低匹配法冷焊1、前言图-1为某系列机械的一批主要部件,要求辊体淬火硬度HRC=56-61。

原采用J507焊条施焊,淬火前焊逢及热影响区未发现裂纹,淬火处理后,几乎每个零件都产生不同程度的裂纹,其裂纹分布的大概位置如图所示。

对比钢的热处理及焊接CCT图,42CrMo钢在焊接条件下的CCT曲线比热处理条件下的CCT曲线向左移动,也就是说在同样冷却速度下焊接时比热处理时的淬硬倾向小。

原因在于,碳化物合金元素Cr、Mo只有在它们充分溶解在奥氏体的内部,才会增加奥氏体的稳定性(即增加淬硬倾向)。

在热处理条件下,可以有允分的时间使碳化物合金元素向奥氏体内部溶解。

而在焊接条件下,由于加热速度快,高温停留时间短,合金元素不能充分溶解在奥氏体中,因此降低了淬硬倾向,即辊套与环板焊后淬火,在42CrMo 侧热影响区的完全淬火区会产生比原先硬度更高的马氏体组织,从42CrMo钢的热处理及焊接CCT图看,热处理条件下冷却速度达22℃/s即可获得100%马氏体组织,而焊接条件下则冷却速度达36℃/s 方可获得100%马氏体组织。

奥氏体向马氏体转变只发生γ-Fe →α-Fe 的晶格改组,属非热的或无扩散的切变,虽然马氏体的成分与母相相同,但碳原子不能像珠光体和贝氏体形成时那样在奥氏体点阵中迁移出它们的间隙位置,相反,碳原子保持限制在间隙位置上。

但(BCC)的八面体和四面体间隙尺寸不利于碳原子的固溶,碳在铁素体中的溶解度比在奥氏体结构中的溶解度小得多,碳的过饱和溶解,使α-Fe 晶格由体心立方晶格变为体心正方晶格,比容减小,故奥氏体向马氏体转变时必然发生体积膨胀,引起具大的内应力,存在大量位错胞和孪晶亚结构。

42CrMo与Q345B焊接工艺的制定

$ ./ &0 @ . < =A B/ CD 12 1)# 12 ,* 12 1;1 12 #1

$/ &!’()* 的焊接性分析

( , ) 通过计算 "#$%&’ 的碳当量 来 分 析 其 焊 接 性。 "#$%&’ 的化学成分见表 , 。

表 $% &!’()* 的化学成分( 质量分数) (- )

# !"

! " " # 年 第 $! 期% 焊 接 与 切 割 ! ! !" # $ % & ’ ! ( ) * + , -. / 0 1 " 2 ( #

热加工

!

!"#"$%&’ ( )**+,&$-,./ 研究与应用 ! ! ! ! ! ! !

"# $%%。该焊丝焊接工艺性能优良, &’ 含量较高,有很 强的抗冷裂性能,熔敷金属具有优良的综合力学性能。 ( ( ) 工艺方案的制定。! 要求打底焊道或中间焊道 打磨并清理,背面碳弧气刨清根。 " 多层多道焊,第一 层焊道,电 流 ")* + $$*,,电 压 "- + $$.;第 二 层 后, 电流 $/* + (** ,, 电 压 "- + $$ ., 焊 接 速 度 $* + (*0% 1 %’2。#预热温度为 (**3 ,保证层间温度不低于 预热温度。$焊后立即进行回火处理,其温度为( 4*5 6 "/ ) 3 ,保温时间为 /7。 在此工艺方案的要求下制作的试块,其力学性能见 表 ( 、表 / 和表 8 。

,/ &!’()* 与 +,&-. 焊接工艺规程的制定

42CrMo高强钢的焊接工艺

42CrMo⾼强钢的焊接⼯艺42CrMo⾼强钢的焊接⼯艺研究1 焊接⼯艺拟定1.1 42CrMo钢焊接性能分析42CrMo钢系中碳调质⾼强钢,结合表1中材料化学成分,选⽤国际焊接学会推荐的计算公式,计算42CrMo钢的Ceq值。

Ceq=C+Mn/6+(Cu+Ni)/15+(Cr+Mo+V)/5=0.877%42CrMo钢焊接性差,淬硬倾向性⼤,母材⾦属热影响区容易产⽣低塑性的淬硬组织,Ms 点⼜低,因⽽在淬⽕区产⽣⼤量脆硬的马⽒体, 导致严重脆化,⼯件愈厚,则淬硬倾向愈⼤。

该焊件刚性⼤,若焊条或焊接⼯艺选⽤不当,在焊件冷却⾄300℃以下时,容易沿热影响区的淬硬区产⽣冷裂纹。

其化学成分和⼒学性能见表1及表2。

1.2 焊丝的选择焊接材料的选配原则是焊缝⾦属的合⾦成分与强度性能基本符合母材标准规定的下限值, 或达到产品技术条件规定的最低性能指标,保证焊缝的强度、塑性、韧性等达到产品的技术要求,同时还应考虑抗裂性及焊接⽣产效率等因素。

该产品技术要求连接处σb≥600MPa,因此选⽤Ф1.2mm的THQ80-1焊丝,型号ER80-G, 其σb≥640MPa,强度与产品技术要求规定的性能指标相匹配。

焊丝的化学成分见表3。

1.3 保护⽓体的选择选⽤80%Ar+20%CO2混合⽓。

单纯的CO2⽓体保护焊具有飞溅⼤、焊缝成形不良、氧化性较强等缺点。

Ar属于惰性⽓体,不溶于液态⾦属;电离时电位低,电弧稳定;密度⽐空⽓⼤, 热导率⼩、⽐热容⼩,保护效果好。

采⽤混合⽓可优化熔滴过渡型式,有效地细化熔滴、减⼩飞溅、加强多层焊道⾦属间的熔合度,改善焊缝成形质量,降低⾼强钢焊接区产⽣裂纹的倾向。

1.4 焊前预热及焊道层间温度焊前预热可以降低焊接冷却速度,降低或避免淬硬马⽒体的产⽣,同时可促进焊缝中氢的逸出,有效防⽌裂纹的产⽣。

要求焊前预热⾄350℃,多层多道焊,控制层间温度320±15℃。

1.5 焊后热处理温度焊后及时进⾏热处理可减少或消除焊接残余内应⼒,改善焊层的显微组织,并可加速焊缝中的氢向外扩散。