整体曲轴疲劳强度与自由模态有限元分析

曲轴的有限元分析

Vo.5 No3 S 1 2 .( UM . 1 No1 5)

机 械 管 理 开 发

MEC HANI AL MAN C ACE MENT AND DEVE L0

21 0 0年 6月

J n2 1 u .0 0

曲轴的有限元 分析

( 下转 第 3 3页)

曲轴是 汽 车发 动 机 中 最重 要 的零 部 件 , 称 为 发 被

圆角 处 进行 网格 细 划 。划分 后形 成 的 曲轴有 限元 网格 见 图 1 图 中 的 曲轴 模 型 共 有 2 4 12 节 点 , 1 7 。 3 1 个 9 2 2

个单 元 。 2 载 荷 的确定

动 机 的心 脏 , 结 构 参数 不 仅 影 响 着整 机 的尺 寸 和 重 其 量, 且在很 大 程度 上影 响着发 动 机 的可靠 性 与寿命 。 随

2 由于曲轴主要是 因弯曲而破坏 的, ) 为简化可假 设发火气缸 , 当其活塞处于上止点位置时 , 连杆轴颈载 荷 达 到最 大值 。对 六缸 发 动机 只需 考 虑各个 气 缸分 别

处 于 压缩 终 了活 塞 在 上止 点 位 置 时 的受 力 状况 即可 ;

1 曲轴参 数 : 中研 究 的 6 0 汽油 机 曲轴 为全 支 ) 文 10 承 式 , 长 9213 连杆 颈 直径 为 6 m, 总 3 1 , 11 1 4m 主轴 颈 直 径

重 处 , 图 2 见 。

间, 而且生成的网格形状也不理想 , 降低 了求解精度 。 因此在整体 曲轴建模时 , 仅考虑主轴颈 、 曲轴轴颈与 曲 拐 连 接处 的过 渡 圆 角 。根 据 曲轴 结 构 特 点 , 合 有 限 结 元分 析 软件 中所提 供 的单 元 类 型 , 选择 l 节点 的 四 面 0 体单元 Sl 9 … o d2 。建模 时 , s 首先采用较疏 的网格实体 模 型进 行 网 格 划分 , 后 将 连 杆 轴颈 和 曲轴 主 轴 颈 的 然

发动机曲轴有限元模态分析方法研究

发动机曲轴有限元模态分析方法研究高波;彭永旗【摘要】为了研究有限元模态分析法及分析曲轴的振动特性对发动机产生的不良影响,利用CATIA建立曲轴的实体模型,并用Hypermesh建立曲轴的有限元模型,并基于有限元理论,对曲轴进行自由模态分析,获得曲轴的前10阶固有频率和振型,通过分析,为曲轴的动态特性研究、优化设计及振动控制提供参考依据.【期刊名称】《汽车实用技术》【年(卷),期】2017(000)008【总页数】3页(P3-4,14)【关键词】曲轴;有限元;模态分析【作者】高波;彭永旗【作者单位】长安大学汽车学院,陕西西安 710064;长安大学汽车学院,陕西西安710064【正文语种】中文【中图分类】U464CLC NO.:U464 Document Code: A Article ID: 1671-7988 (2017)08-03-03曲轴是汽车发动机中最重要的也是最易损坏的部件之一。

曲轴在工作中承受着气缸内周期性载荷的作用,并对外输出扭矩,因此承受交变的拉伸,压缩,弯曲和扭转的复合应力,同时还有振动,由于曲轴自身具有一定的固有振动频率,曲轴在这些力的作用下工作,当激振频率与其自身的固有振动频率相同时,就有可能在发动机的工作范围内产生强烈的共振现象,从而导致曲轴过早地出现扭转疲劳破坏和弯曲疲劳破坏,甚至可能造成曲轴断裂[1]。

所以,有必要对曲轴进行动态特性及响应分析的研究[2]。

常用的方法是通过理论求解曲轴的各阶模态参数的有限元分析法。

本文以四缸发动机曲轴为例,利用CATIA软件及Hypermesh软件相结合,采用有限元分析法进行曲轴的自由模态分析。

对曲轴进行自由模态分析可以确定曲轴的固有频率和振型。

曲轴的固有频率和振型是曲轴结构设计中的重要参数[3]。

根据振动理论和有限元理论,对于多自由度系统,将所有自由度对应的位移用向量表示,则其振动微分方程为:式中:[M]为系统质量矩阵;[c]为阻尼矩阵;[k]为刚度矩阵;{F(t)}为输入力向量;分别为系统节点位移向量、速度向量和加速度向量。

219322186_基于ANSYS的曲轴静力学与模态分析

承受着扭转振动与弯曲振动 分析曲轴静态受力及运动情 况可以有效避免曲轴出现裂纹变形断裂等情况

针对曲轴受力计算传统方法是简化为简支梁或连续 梁但由于其结构复杂无法完全采用解析法求解 目前 国内外对曲轴模型多采用有限元分析方法但模型简化存

屈服强度 $$(3&(RX8 曲柄销直径 0%AA

厚度#增大曲柄重叠度"为曲轴尺寸优化提供了依据$ 当 以看出"工作转速对应的频率比1 阶的最小频率)S0&(0Q

然"上述四个结构参数不是孤立存在"比如由于曲轴顶端 低"所以曲柄发生共振的概率很低$

与连杆轴颈距离有限"连杆轴颈处圆角的增大又受到了很 *结论

大的限制$

文中对直列四缸发动机曲轴采用XC<*6建立三维模

曲轴固有振动模态与材料和结构有关"与外部载荷及 (()曲柄臂与主轴颈#曲柄臂与连杆轴颈的交界部位

约束无关"因此不施加任何约束$ 曲轴整体的自由模态前 是曲轴振动的危险区"所以曲轴的设计要充分考虑曲柄臂

0 阶(刚体模态)都约为零"所以主要分析1*$) 阶模态$ 的设计参数以及曲柄臂和曲拐相连处的圆角尺寸$

$'

Copyright©博看网. All Rights Reserved.

机械化工

科技风 /0/1 年 2 月

在不考虑油孔压力峰突然变化的情况下"利用有限宽 度以及轴颈重叠度后"分析其轴颈最大圆角应力的变化"得 轴颈油膜的应力分布"沿轴颈纵向呈二次抛物线分布"沿 出这些参数对曲轴应力集中的影响"如图Q*图1 所示$ 轴颈周向呈余弦分布"由于曲轴受力具有周期性和对称 性"只分析连杆轴颈受到压力时的轴颈圆角应力大小"为 方便载荷施加"将载荷简化为沿连杆轴颈上半面的均布载 荷"其大小为曲轴最大爆发力Q%RX8$

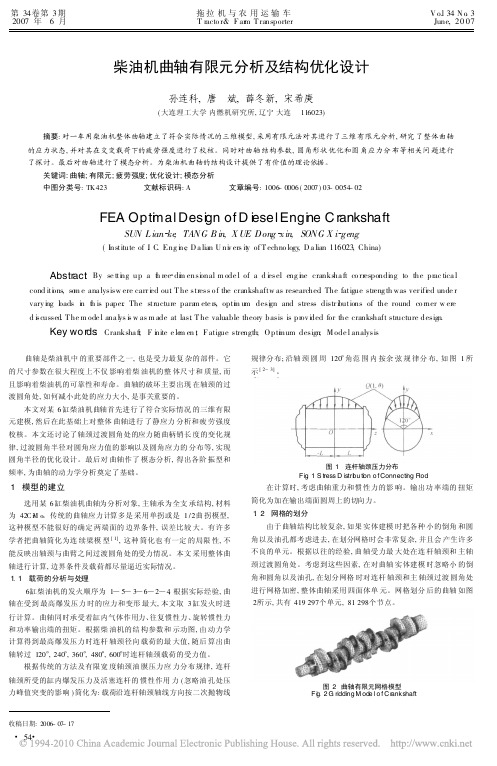

柴油机曲轴有限元分析及结构优化设计

柴油机曲轴有限元分析及结构优化设计孙连科,唐 斌,薛冬新,宋希庚(大连理工大学内燃机研究所,辽宁大连 116023)摘要:对一车用柴油机整体曲轴建立了符合实际情况的三维模型,采用有限元法对其进行了三维有限元分析,研究了整体曲轴的应力状态,并对其在交变载荷下的疲劳强度进行了校核。

同时对曲轴结构参数,圆角形状优化和圆角应力分布等相关问题进行了探讨。

最后对曲轴进行了模态分析。

为柴油机曲轴的结构设计提供了有价值的理论依据。

关键词:曲轴;有限元;疲劳强度;优化设计;模态分析中图分类号:TK423 文献标识码:A 文章编号:1006-0006(2007)03-0054-02FEA Optm i al Desi g n of D i e sel Engi n e C rankshaftSUN L ian ke ,TANG B in,X UE Dong x in,SONG X i geng(Institute of I .C .Eng i ne ,D a lian U ni v ers it y of T echno logy ,D a lian 116023,China)Abstr ac:t By se tti ng up a t h ree di m ensi onal m ode l of a d i esel eng i ne cranks ha ft co rrespondi ng to the prac tica l cond iti ons ,so m e ana lysisw ere carr i ed out .T he stress o f the crankshaftw as researched .The fatigue streng th was ver ifi ed unde r vary i ng l oads i n t h is paper .The structure para m ete rs ,opti m u m desi gn and stress distr i butions of the round co rner w ere d i scussed .T he m ode l ana l ys i s w as m ade at last .T he valuable theory basis is prov i ded for the crankshaft structure design .Key wor ds :Cranksha ft ;F i nite e le m en t ;F atigue strength ;O pti m um design ;M ode l analysis曲轴是柴油机中的重要部件之一,也是受力最复杂的部件。

柴油机整体曲轴的三维有限元静强度分析

譬。

黧.墨凰,柴油机整体曲轴的三维有限元静强度分析封海宝尤固红(中国船舶科学研究中心,江苏无锡214082)脯要]曲轴是内燃杌中的重要零件之一,是承受冲击载荷传递动力的关键零件,其强度和刚度对柴油机的工作巨能和寿命有决定性的影响。

本文采用有限单元法,对16v柴油机曲轴进行了符合实际情况的三维建模,研究了整体曲轴的变形和应力状态,校核了曲轴在交变栽荷下的疲劳强度,对提高柴油机曲轴强度计算的分析效率和分析结果具有一定的参考价值。

饫短闶】有限元法;自动网格划分;计算模型;疲劳强度校核1概述曲轴是内燃机中的重要零件之一,是承受冲击载荷传递动力的关键零件,其强f妾和刚度对躬由机的工作性能和寿命有决定性的影响。

曲轴的几何形状复杂,应力集中现象严重,特别是在曲轴主、连轴颈的圆角过渡部位的应力集中现象更加的突出。

随着柴油机强化程度的提高,对于曲轴强匪的要求也是越来越高。

从60年代起,有限元法随着计算机科学的发展,在包括躬由机在内的几乎所有工程领域得到愈来愈广泛的运用。

有限元技术的应用提高了柴油机零部件设计的可靠性,缩短了设计周期,大大推动了柴油机工!哑的发展。

近几年来,随着计算机软硬件水平的提高,躬由机曲轴有限元技术又取得了许多新的进展。

2计算模型的建立21几何模型的建立进行曲轴有限元分析,首先要建立相应的有限元模型。

对于使用有限元软件,—般是先建立实体模型,然后通过网格划分来生成有限元模型。

本文采用PR0,E建立曲轴的实体模型。

如下图为P R0/E中建立的模型(图1),该模型优点在于省去了部分倒角和圆角以及油孔,增加了模型的可分析性,避免计算时耗费大量的计算时间和资源。

图l曲轴实体模型22A N s Y s中有限元模型的建立通过P R O/E与A N SY S软件的接口可以直接将PR o/E中的实体,模型导入A N S Y S中,定义曲轴的材料和属性,柴油机曲轴的材料是42C rM o,材料特性如下:弹性模量E:2.1E14(N/m3);泊松比¨:03;质量密度:7B E3(kg,m3);a b:950M pa;a。

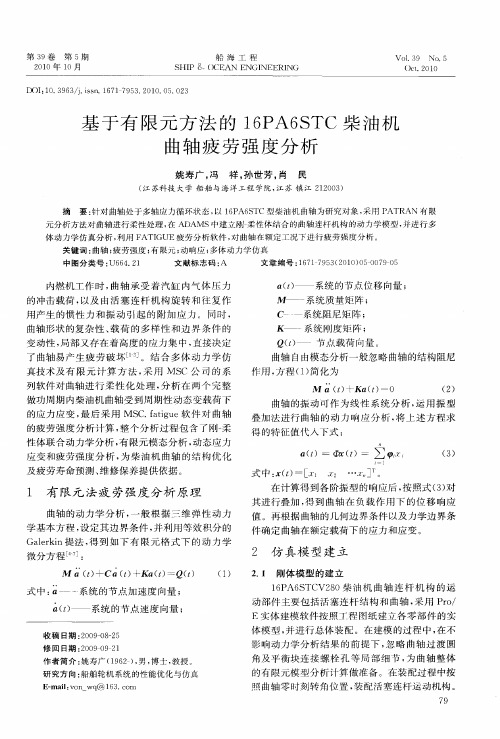

基于有限元方法的16PA6STC柴油机曲轴疲劳强度分析

境下 的整体坐 标系 内 。仿真模 型及 各机构 的运 动

副关 系见 图 1 。

阻尼单元 , 模拟 机 体 与 曲轴 之 间润 滑 油膜 的 弹性 支 撑及 阻尼 作用 。原 刚体 的质 量 、 心等 固有 属 重

性均 转移 至柔性 体 曲轴 。

3 仿 真 结 果 分 析

1P S 6 A6 TC型柴 油机 为 四 冲程 中速 机 , 曲轴

曲柄臂过 渡 圆角处为 应 力集 中最严 重 的部位 。其

应 力值 为 30 5 5.2MP 。将 曲轴进 行柔性 2 . ̄4 79 a

化 以后 , 刚体模 型 的 固有特 性 离 散 为柔 性体 的 原

各 阶模 态特 性 ;受各缸 的气 体爆 发压 力及 连杆 惯

图 2 曲轴 的 有 限 元模 型

rn中设 置 曲轴 的外 接 节点 单 元 , MP — B 2 a 即 CR E 单元 , 图 2 见 。

图 3 曲轴 动 态 加 载及 应 力 云 图

可 以看 出在 各缸 发 火 做功 过 程 中 , 曲轴 应 力

最 大时刻 出现 在仿真 时 间为 0 1 92S 曲柄销 与 . 0 ,

』 Ⅵ

K Q() £

系统 质量 矩 阵 ;

系统 刚度矩 阵 ; 节 点载 荷 向量 。

C 系统 阻尼 矩 阵 ; _

变动性 , 部又存 在 着高 度 的应力 集 中 , 接决 定 局 直 了 曲轴 易 产生 疲 劳 破 坏 l 。结 合 多 体 动 力 学 仿 1 真技术 及 有 限 元 计 算 方 法 , 用 MS 采 C公 司 的 系

o. 8 oo

? 羞

一…

n n 85 1s 其值 为 一O ( 4 n 6 7 , ・)

有限元疲劳分析法在汽车工程中的应用

第15卷增刊计算机辅助工程 V ol. 15 Supp1. 2006年9月COMPUTER AIDED ENGINEERING Sep. 2006 文章编号:1006-0871(2006)S1-0195-04有限元疲劳分析法在汽车工程中的应用张林波,柳杨,黄鹏程,瞿元(奇瑞汽车有限公司乘用车工程研究院,安徽芜湖 241009)摘要:有限元疲劳分析法通常包括:静态(或准静态)疲劳分析法、瞬态疲劳分析法和振动疲劳分析法. 结合工程实例,介绍以上各种方法在汽车工程中的应用情况及适用范围进行了介绍.关键词:汽车;载荷时间历程;有限元;疲劳中图分类号:U461.7; O241.82 文献标志码:AFEM-based Fatigue Analysis Method and Applicationin Automobile IndustryZHANG Linbo, LIU Yang, HUANG Pengcheng, QU Yuan(Passenger Vehicle Development, Chery Automobile Co., Ltd., Wuhu Anhui 241009, China)Abstract: The fatigue analysis method includes static or quasi-static fatigue , dynamic fatigue and vibration fatigue analysis method. The application of above-mentioned fatigue analysis methods in automobile industry is discussed with some examples.Key words: automobile; load history; fatigue; finite element0 引言在汽车产品的研制过程中,需要对零部件进行大量的台架试验和整车耐久性试验,不仅试验费用高、周期长,而且问题大多是出现在产品设计完成之后,对设计更改带来一定难度. 通过有限元疲劳分析,可以在产品设计初期对整车的耐久性进行预测,找到结构的薄弱环节,提出合理的改进方案,还可以大幅度降低或最终取代部分疲劳试验. 随着计算机软、硬件水平的逐步提高,将关键零部件的设计水平从寿命定性设计上升到寿命定量设计已经逐步成为可能.目前,美国等汽车工业发达国家在汽车有限元疲劳分析领域经过多年的努力,已经建立完成各自的分析方法和流程,在产品的研发过程中发挥了越来越重要的作用. 我国汽车行业有限元耐久性分析领域起步晚、水平低,严重滞后于我国汽车工业的发展. 因此,加快汽车领域有限元耐久性分析的研究和应用迫在眉睫.依据载荷类型的不同,有限元疲劳分析方法通常包括静态(或准静态)疲劳分析方法、瞬态疲劳分析方法和振动疲劳分析方法. 不同方法有着不同的计算效率和适用范围. 例如,静态疲劳分析方法具有简便快捷、对硬件要求低等优点,因此在汽车领域得到广泛的应用. 但对于动态问题,该方法误差较大. 本文将结合工程实例,对以上各种方法在汽车工程中的应用情况及适用范围进行综合评述.1 路面载荷时间历程的获取采用有限元疲劳分析方法,一个很重要的步骤就是获得用于疲劳分析的路面载荷时间历程. 该数据可以用以下任何一种方法获得.收稿日期:2006-6-28;修回日期:2006-7-6作者简介:张林波(1973- ),男,吉林靖宇人,副研究员,博士,主要研究方向为汽车强度和耐久性,(E-mail) zhanglinbo@196计算机辅助工程2006年(1) 试验法在路面耐久性试验时测量某固定位置的载荷;(2) 直接来自路面载荷数据库或经验数据库以汽车企业长期积累的相关车型的路面载荷数据库或者典型零件的经验载荷数据库等作为参考载荷进行疲劳分析;(3) 半理论分析方法根据部分位置的测量载荷,通常为轮轴的载荷,利用多体动力学等方法可以得到其他连接位置的载荷;(4) 全理论分析方法无需进行试验,仅通过多体动力学或者虚拟实验场(VPG)仿真技术获取悬架和其他位置的路面载荷时间历程.上述几种获取载荷的方法中,方法1、3的载荷由于全部或者部分来自样车的测量,因此精度较高,缺点是需要有样车,疲劳分析只能在设计后期进行;方法2的载荷来自于参考车型,因此会产生一定的误差;方法4简便易行,缺点是需要轮胎模型,精度受到一定的限制. 总的来说,方法2、4无需样车就可以确定载荷历程,因此疲劳分析可以在概念设计或者设计初期进行,有利于及早发现设计缺陷并进行相应改进,极大地降低了设计风险.2 有限元疲劳分析方法2.1 有限元疲劳分析方法的选择汽车零部件疲劳分析方法主要有静态(或准静态)、动态、随机振动疲劳等方法,对于给定的问题,应该根据结构所受载荷及其动态特性不同,判断并选择正确的疲劳分析方法. 如果结构的一阶固有频率大于3倍载荷频率,可采用静态(或者准静态)疲劳分析方法,否则必须采用动态疲劳分析方法. 从理论上来讲,虽然随机载荷作用下的结构可以很方便地用时域信号表达,并可以进行相应的动应力计算,但是在时域内,通常需要非常长的信号记录来描述一个完整的随机载荷过程,对于这种情况,人们已经证明在时域中进行瞬态动力分析是非常困难和不必要的. 对于这类问题,可以将随机载荷及响应信号用功率谱密度(PSD)函数分类,动态结构模拟成为一个线性传递函数,在频域内进行疲劳分析是非常方便的.2.2 (准)静态疲劳分析方法目前,对于准静态(quasi-static)结构件的应力分析大量采用惯性释放方法,如车身、车架及底盘零部件等. 计算过程主要由3步构成:首先,施加单位载荷,每个载荷位置按照其载荷数量及方向分别施加单位载荷. 载荷施加位置举例:车身疲劳分析时,载荷施加位置为车身安装点;车架疲劳分析时,载荷施加位置为悬架固定点.其次,有限元应力分析. 对于准静态结构零部件,如运动件或者不完全约束件采用惯性释放方法计算,例如,车身或者车架等. 惯性释放计算结果是在某单位载荷作用下结构的应力响应,分析时需指定某一节点作为惯性释放的参考点,在该点处的载荷为零. 建议参考节点选择在安装点(载荷点)附近但不能是安装点本身.最后,应力采用线性静态叠加法计算,并采用Miner准则进行疲劳分析.2.3 动态疲劳分析方法如果结构的固有频率与载荷的频率接近,此时需要采用动态疲劳分析方法,可以采用MSC Nastran瞬态应力求解器计算出载荷历程在每一个周期内的动态应力历程,之后用MSC Fatigue可以很容易地计算出结构的寿命.瞬态应力计算有直接法和模态法,对于类似车身疲劳分析等规模较大的问题,模态法有着更高的计算效率,建议采用. 如果多体模型中含有柔性体时,MSC Adams对于柔性体有专门的疲劳分析接口,可以直接在多体软件中应用模态叠加法进行应力历程计算,使得疲劳分析更为方便.当前,随着计算机软、硬件水平的不断提高,采用VPG方法进行瞬态应力计算也逐渐为人们所接受,该方法采用显示有限元分析方法,将轮胎进行网格划分作为整车模型的一部分,与刚性颠簸(坑或者突起等)路面做接触计算,可以得到整车经过一段特殊路面时整车的动态应力历程,进而可以计算出关心区域的寿命.2.4 振动疲劳分析方法如前所述,对于在随机载荷作用下的零件进行疲劳分析,如果采用瞬态疲劳分析方法,则需要大量的硬盘空间和计算时间,对于较大规模的工程问题,分析时间通常是不能接受的. 对于这类问题,可以将载荷时间历程在频域内用功率谱密度函数描述,并采用振动疲劳分析方法. 由于随机载荷的动力响应分析不需要全部瞬态分析,因此可以极大地降低计算时间.3 工程分析实例增刊 张林波,等:有限元疲劳分析法在汽车工程中的应用 197下面结合实例,对有限元疲劳分析在汽车研发过程中的应用情况做简单介绍.3.1 台架疲劳试验模拟在设计阶段,为保证汽车耐久性要求,通常要对许多零部件进行台架疲劳试验,台架试验周期长,不利于多种方案进行比较. 采用有限元虚拟台架疲劳试验模拟,不仅可以快速高效地进行方案筛选,而且可以在设计阶段初期通过仿真手段,找到结构设计的薄弱环节,为结构设计确认和更改提供帮助.图1(a)为某款车型的副车架总成结构图,在台架疲劳试验中由于控制臂连接支架出现断裂,没有达到40万次要求,为此需要进行结构修改. 图1(b)为更改后的结构,为了增加出现断裂的控制臂支架的强度,在支架两侧增加支撑板. 分别对图1中有无加强板的两个试件进行疲劳分析,约束位置是副车架与车身固定的4个安装点,载荷作用在控制臂与转向节安装处的中心孔位置. 参考静态疲劳分析方法,可以得到控制臂连接支架的疲劳寿命,(见图2). 仿真结果:出现初始裂纹的循环次数,原始方案为8 650次,带加强板方案为663 000次;试验结果:原始方案为25 000次时出现5 mm裂纹,带加强板方案的副车架经过40万次试验后支架处没有出现断裂. 仿真结果与试验结果是比较接近的.(a)原方案(b) 带加强板图 1 副车架结构局部放大照片(a) 原方案(b) 带加强板图 2 控制臂安装支架的寿命云图3.2 曲轴疲劳安全系数模拟曲轴疲劳分析需要采用动态疲劳分析方法,分析过程如下:(1) 建立曲轴系有限元模型(见图3),主要由曲轴、正时齿轮、皮带轮和飞轮组成,各部件间通过合并接触面上分布一致的节点构成一个整体. 根据图4不同转速下的气缸压力曲线可知,以720°为一个周期,通过连杆作用于曲轴上的气缸压力随着曲轴转角的不同而变化,因而疲劳破坏是曲轴主要破坏形式之一;图 3 曲轴系有限元模型(2) 应用MSC Nastran对图曲轴系进行模态分析,得到固有频率、振型、模态应力及模态位移等数据;(3) 采用动力学软件如MSC Adams;等建立曲轴系的刚柔耦合多体动力学模型,施加相应的约束和气缸压力等参数,进行动力学计算;(4) 用MSC Nastran对曲轴瞬态应力进行恢复,得到曲轴各单元在一个周期(曲轴转角为720°)198 计 算 机 辅 助 工 程 2006年 内的应力历程数据;(5) 应用MSC Fatigue 对曲轴进行寿命及安全性预测,图4为曲轴疲劳安全系数云图,较小的位置集中在主轴承颈圆角和曲柄销圆角处,最小值为1.83,满足设计要求.图 4 曲轴的的疲劳安全系数4 结 论随着行业竞争加剧,通过加快产品研发速度、降低产品成本、提高产品可靠性的手段来提高产品竞争力,已经为各企业所认可. 而疲劳分析是达到上述目的的一个重要途径,并且在产品研发中得到越来越多的应用.由于汽车结构工作环境非常复杂,而且载荷、材料参数等缺乏准确性,导致绝对的疲劳分析结果一般不准确. 基于这种情况,目前疲劳分析可以应用在台架试验模拟、方案比较、结构改进等方面. 在进行疲劳分析时,要根据载荷及结构特点,选择合理的疲劳分析方法. 如果结构的一阶固有频率大于3倍载荷频率,可采用静态(或者准静态)疲劳分析方法,否则必须采用动态疲劳分析方法;如果载荷比较复杂,具有随机载荷特征时,需要考虑采用振动疲劳分析方法.参考文献:[1] 周传月,郑红霞. MSC Fatigue 疲劳分析应用与实例[M]. 北京:科学出版社, 2005.[2] DAKIN J, HEYES P, FERMER M, et al . Analytical Methods for Durability in Automotive Industry –Engineering Process, Past, Present and Future[R]. SAEPaper 2001-01-4074.[3] BIGNONNET A, THOMAS J J. Fatigue Assessment And Reliability in Automotive Design[R]. SAE Paper 2001-01-4061. [4] SHAHIDI B, STUHECU I, SHAHIDI B, et al . System Level Durability Engineering in CAE[R]. SAE Paper 2006-06-1981.(编辑 吴彦生)。

发动机曲轴疲劳强度的三维有限元分析

第2期

姚海南:发动机曲轴疲劳强度的三维有限元分析

121

nσ =

σ −1 ε σ βσ

kσ

σ α + ϕσ σ m

,nτ =

τ −1 ετ βτ

kτ

τ α + ϕτ τ m

利用有限元分析法对曲轴强度分析的研究

利用有限元分析法对曲轴强度分析的研究作者:纪士鑫来源:《电脑知识与技术》2017年第13期摘要:在现代汽车发动机设计中,多采用有限元分析法对各零部件强度进行分析研究,该文以对曲轴强度计算为例,就如何利用相关软件进行有限元分析的过程进行说明。

意在使大家能够掌握这种现代化的分析方法,使得研究过程做到事半功倍。

关键词:有限元分析;曲轴强度;疲劳强度中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2017)13-0208-02在现代发动机设计研究中,为了缩减设计周期和研究成本,常采用有限元分析法对发动机各零部件进行强度计算。

基本流程是,先利用CATIA软件进行零部件的三维实体建模,再利用ANSYS软件进行零部件的有限元分析。

下面笔者将以某发动机曲轴强度的分析来说明如何利用相关软件进行分析的整个流程。

1建立三维实体模型1.1CATIA软件简介CATIA(Computer Aided Tri-Dimensional Interface Applica-don)软件是一款CAD/CAE/CAM一体化软件,以其强大的曲面设计开发功能著称于设计领域。

本文就是以该软件进行曲轴曲面模型的建立。

1.2曲轴实体模型建立模型建立过程如下:1)启动CATIA软件,选择开始一机械设计一零件设计,选择“part”设计模式。

2)以YZ平面为基准新建草图,完成曲轴前端以及第一主轴颈的草图绘制,退出草图并选择“回转体”命令,之后完成键槽的绘制。

3)以第一主轴颈末端平面为基准新建草图,画出第一曲拐曲柄及平衡重的草图,退出草图后选择“凸台”命令,完成对草图的拉伸。

4)以第一曲拐曲柄的末端平面为基准新建草图,画出第一个连杆轴颈的草图,退出草图后选择“凸台”命令,完成对草图的拉伸。

5)同理,完成第二主轴颈、第三主轴颈、第二连杆轴颈和第二、第三、第四曲柄的绘制。

6)选择对称面后进行“镜像”命令,完成其余主轴颈、连杆轴颈和曲柄的绘制。

曲轴静力分析和模态分析

网格划分对分析的影响

全部采用FREE网格同采用部分SWEEP网格的对比 3.节点平均等效应力对比

网格划分对分析结果的影响

全部采用FREE网格同采用部分SWEEP网格的对比 4.各阶模态结果对比

网格划分对分析结果的影响

全部采用Free网格无论在网格划分过程中 以及求解计算和后期处理中,都是相当耗 费时间的,并且网格划分的效果并不理想。

曲轴静力分析

分析类型选择Static 施加载荷 添加位移约束 求解计算

曲轴静力分析

求解计算完成后,进入通用后处理器查看结果

网格划分对分析的影响

全部采用FREE网格同采用部分SWEEP网格的对比 1.网格模型比较

网格划分对分析的影响

全部采用FREE网格同采用部分SWEEP网格的对比 2.模型变形对比

课 题:曲轴静力分析和模态分析

主要内容

1

2 3

课题意义

曲轴模态分析

曲轴静力分析 网格划分对静力影响 致 谢

4

5

课题意义

1

曲轴是发动机中最重要、

2

课题旨在建立曲轴的三 维模型,通过简化载荷 和约束,采用有限元分 析软件ANSYS对其进行 三维有限元分析,研究 整体曲轴的变形、应力 状况以及振动频率。

曲轴模态分析

模型导入

将保存的IGES标准格式的模型数据文件导入ANSYS中

曲轴的模态分析

网格划分

1.网格密度定义为0.03 2.对于轴对称的体图元进行 SWEEP网格划分 3.对于余下体图元进行FREE 网格划分

分析阶数定义为5阶 添加位移边界条件 求解计算各阶模态值

1

2

采用SWEEP网格和FREE网格结合,所获 得的求解结果更符合实际工况,更能保证 曲轴的强度

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

主要优点主要缺点1/2曲拐模型单个曲拐模型整体曲轴模型模型受载对称,计算规模不大模型受载突出,计算规模较小模型受载最合理,计算精度较高载荷类型单一,误差较大边界条件难确定,计算精度不高计算规模较大,计算机性能要求高整体曲轴疲劳强度与自由模态有限元分析吴武辉1,2程俊1黎水平2(1中国科学院/香港中文大学深圳先进集成技术研究所,深圳518067)(2武汉理工大学机电工程学院,武汉430070)FEManalysisonone-piececrankshaftoffatiguestrengthandfreemodeWUWu-hui1,2,CHENGJun1,LIShui-ping2(1ShenzhenInstituteofAdvancedIntegrationTechnology,ChineseAcademyofSciences/TheChineseUniversityofHongKong,Shenzhen518067,China)(2SchoolofMechanicalandElectronicalEngineering,WuhanUniversityofTechnology,Wuhan430070,China)文章编号:1001-3997(2008)07-0059-03【摘要】非整体曲轴有限元模型与曲轴实际工况载荷模型存在较大差异,这使得曲轴的静、动态特性分析出现很大的误差。

为此,建立了整体曲轴的有限模型,对曲轴的疲劳强度与自由模态进行了分析。

与非整体曲轴模型相比,整体曲轴的有限模型更真实地反映了曲轴的静、动态特性,为曲轴的优化设计提供了有价值的理论依据。

关键词:整体曲轴;疲劳强度;自由模态;有限单元法【Abstract】Thedifferencebetweenfiniteelementmodelofportion-piececrankshaftandtheactualloadmodeltakesabigerrortostaticanddynamiccharacteristicofCrankshaft.Therefore.Finiteelementmodelofone-piececrankshaftisfounded,fatiguestrengthandfreemodeofcrankshaftareanalyzed.Com-paredwithportion-piececrankshaftmodel,one-piececrankshaftmodelcanreflectamoreactualstaticanddynamiccharacteristicofcrankshaft,andthevaluabletheorybasisisprovidedforcrankshaftoptimalde-sign.Keywords:One-piececrankshaft;Fatiguestrength;Freemode;FEM!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"!!!!!!!!!!!!!!!!!!!"!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!"!!!!!!!!!!!!!!!!!!!"中图分类号:TH16,TK423文献标识码:A*来稿日期:2007-10-16曲轴是内燃机中最重要的运动部件之一,在工作过程中,它同时受到周期性变化的气体压力、往复惯性力、离心惯性力以及扭转惯性力引起的弯曲、扭矩的作用;此外,曲轴复杂的结构使得其所受应力分布极不均匀。

因此,发动机的可靠性和寿命对其静、动态特性提出了很高的要求[1]。

而曲轴的静、动态特性与其最大应力分布、弯曲变形,固有频率及振形密切相关。

所以,如何准确地得到最大应力、最大变形及其位置分布以及曲轴的固有频率和振形,对曲轴的优化设计具有重要的指导意义。

由于非整体曲轴有限元模型与曲轴实际工况载荷模型存在较大差异,这使得曲轴的静、动态特性分析存在很大的误差。

为此,采用有限单元法,通过ANSYS有限元分析软件建立CA6102发动机整体曲轴的三维有限模型,对整体曲轴的静态特性与自由模态进行了分析,得出了最大应力、最大变形及其位置分布以及曲轴的固有频率和振形,并对其进行了疲劳校核,为曲轴的优化设计提供了有价值的理论依据,同时也为下一步的动力学分析奠定了基础。

1整体曲轴有限元模型的建立曲轴三维有限元分析采用的计算模型一般有三种[1],其特点如表1所示,由于整体曲轴模型较其它两种模型的计算精度要高,所以本文研究采用整体曲轴进行分析计算。

分析选用的CA6102发动机曲轴主要尺寸为:主轴颈直径为80mm,连杆轴颈直径为65mm,全长为1026mm,材料为42CrMoA。

表1曲轴三维有限元计算模型方法比较Tab.1Comparisonofcrankshaft3Dfiniteelementcomputingmodel1.1有限元网格划分在有限元网格划分前,为了提高网格的质量,往往要对曲轴的实体模型进行适当的简化。

由于实体模型中存在许多倒角和圆角,如果把这些倒角和圆角都考虑进去,会产生许多畸形单元,在计算中会带来很大的困难;此外,根据相关经验,曲轴工作应力较大的区域一般都出现在连杆颈圆根处和主轴颈圆根处,这些倒角和圆角对这些应力较大的区域影响很小,所以,本文在简化实体模型时忽略小的倒角和圆角。

考虑到六面体的计算计算机应用MachineryDesign&Manufacture机械设计与制造第7期2008年7月$%$$$$$$%$%$$$$$$%59--曲轴转角(℃)15受载代号轴颈面载荷(MP)Pa13.635135255375PbPcPd6.7426.2355.394495615PePf6.4579.234精度比四面体高,八节点六面体单元不如二十节点六面体单元计算精度高,但八节点六面体单元可大大减少节点数从而减少波前(wave-front)、节省计算时间,因此,本文采用了八节点六面体单元(SOLID45)对整体曲轴进行网格划分,对连杆颈圆根处和主轴颈圆根处进行局部控制,划分成非常整齐细密的单元网格,使得随后的有限元计算能达到足够的精度,而在其它区域可划分较大尺寸的单元,以控制总的单元数,减小计算规模。

网格划分后共生成310842个单元,637654个节点,如图1所示。

图1整体曲轴网格有限元模型Fig.1Finiteelementmodelofone-piececrankshaft1.2曲轴载荷分析1.2.1曲轴受载状况分析曲轴在工作时承受缸内的气体压力、往复和旋转质量惯性力的作用,根据给定的发动机参数,通过发动机动力学计算,求得此发动机连杆轴颈载荷的最大值,及随后曲轴再转过120°、240°、360°、480°、600°时连杆轴颈载荷的数值,如表2所示。

表2CA6102发动机曲轴连杆轴颈受载分布Tab.2LoaddistributingofconnectingrodjugularofCA6102enginecrankshaft由于曲轴主要是因弯曲而破坏的,所以暂不考虑扭转应力,因此为简便起见,可假设对发火的气缸,当活塞处于上止点位置时连杆轴颈载荷达到最大值P!。

这样对六缸发动机,只需考虑各个气缸分别处于压缩终了活塞在上止点位置时的6种受力状况即可。

CA6102发动机各缸的发火顺序为1-5-3-6-2-4,选取一缸和三缸发火时进行分析,其受载荷,如图2所示。

(a)一缸发火(b)三缸发火图2一缸和三缸发火受载示意图Fig.2Loadingsketchof1stand3rdcylinderignition1.2.2曲轴受载边界分析曲轴的受载可以分为三类,第一类是自身重力,对于曲轴重力的作用,在ANSYS前处理中输入曲轴材料的密度,有限元程序把重力加在每一个节点上;第二类是曲柄臂、连杆颈引起的回转惯性力,对于此类惯性力,在ANSYS前处理中输入标定转速3000rpm时的角速度314rad/s,有限元程序把惯性力加在相应的每一个节点上;第三类是连杆大头回转惯性力和气缸气体压力与活塞连杆组往复惯性力的合力,可分解成法向和切向两个方向的力,施加在连杆轴颈表面上,这两个力在连杆轴颈的分布规律为:轴向按二次抛物线分布,轴颈圆周方向呈余弦分布,作用在120°的范围内,如图3所示。

图3曲轴连杆轴颈上的载荷分布图Fig.3Loaddistributingofconnectingrodjugular载荷的计算公式为:q(x,!)=9Q16lR1-x2l2!"×cos(3!/2)(1)式中:Q—作用在连杆轴颈上的总载荷;R—连杆轴颈半径;l—连杆轴颈的承载长度,取值范围-L~L,!取值范围(-60~60)°。

根据公式(1)所描述的载荷分布规律,通过ANSYS软件的前处理模块,给有限元模型加载时以函数的形式加在作用面上,计算出给定承载区域内每一个离散单元上分布的压力载荷,将其施加到相应的结点上。

1.2.3位移边界处理采用的三维八节点六面体单元(SOLID45)须约束所有节点的三个方向的转动自由度,因此只需进行移动自由度的约束处理。

对于整体曲轴有限元模型,对曲轴的右端轴颈周面上中心附近几个节点的X,Y,Z方向的移动位移自由度进行约束,对左端轴颈圆周面只约束径向自由度X,Y。

2整体曲轴的疲劳强度分析2.1变形分析整体曲轴的变形,如图4、5所示,1缸和3缸发火时最大变形分别是0.461mm,0.531mm。

图4一缸发火变形图Fig.4Distortionof1stcylinderignition第7期吴武辉等:整体曲轴疲劳强度与自由模态有限元分析60--模态阶数1模态频率(Hz)振型159.6X向一弯234182.8392.5427.4Y向一弯X向二弯Y向二弯56555.1726.3纵向振动扭转振动图5三缸发火变形图Fig.5Distortionof3rdcylinderignition分别位于第三拐右侧面和左侧面,变形量都较小,能够满足曲轴刚度设计要求。

2.2应力分析整体曲轴的等效应力分布,如图6、7所示,一缸发火时最大应力出现在第一曲拐连杆轴颈与左侧曲柄臂连接的过渡圆角的上部,其值为193MP,三缸发火时最大应力出现在第一曲拐连杆轴颈与左侧曲柄臂连接的过渡圆角的120°方向上,其值为207MP。

图6一缸发火等效应力分布图Fig.6Equivalencestressof1stcylinderignition图7三缸发火等效应力分布图Fig.7Equivalencestressof3rdcylinderignition2.3疲劳强度分析曲轴的断裂通常首先是在连杆轴颈与曲柄臂过渡圆角处下部出现疲劳裂纹,随后进一步扩展导致整体曲轴的断裂。