大湿法脱硫物料计算软件

脱硫计算软件

4.10

4) 脱硫蒸发水量 5) 清洁冲洗水 6) 泵与风机冷却用水 7) 单套脱硫装置耗水量 8) 总的脱硫装置耗水量

Mwe

t/h

Mgyw

t/h 估计

Mwq

t/h 估计

Mw

t/h Mgyc+Mgys+Mww+Mwe+Mgyw+Mwq

Mw'

t/h n*Mw

32.08 10.00 2.00 58.95 58.95

11) 干烟气中N2含量

6 总燃烧产物实际湿体积 7 总燃烧产物实际干体积

符号

V0 Vy0 VN20 VRO20 VH2O0 Vy' Vgy'

VH2O' VO2' ngo2' nsho2'

nH2O'

nshCO2' ngCO2' nshSO2' ngSO2' nshN2' ngN2' Vtshy Vtgy

11.21

76233

五 脱硫耗水量计算

1 吸收塔蒸发水量(假定吸收塔内温度为50℃,工业水温10℃)

1) 1kg水蒸发需要热量:

msh kj/kg (50-10)*4.18+2510

脱硫反应热蒸发水量(CaCO3+SO2+1/2O2+H2O----CaSO4.2H2O+339kJ/mol)

msh1

t/h Ms/64*339/msh

i3

kcal/Nm3. ℃

插值法:

t

0.3293 91.22

0.3296

塔内烟气放热量

Q1

塔内烟气放热蒸发水量 msh2

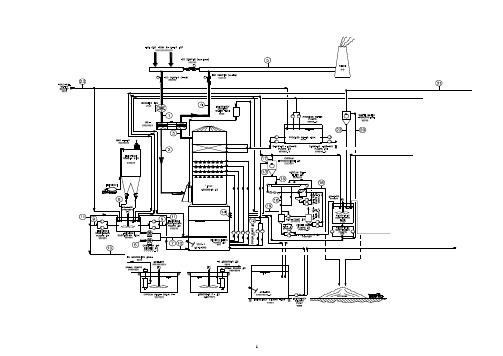

湿法脱硫系统物料平衡计算资料

1湿法脱硫系统物料平衡一、计算基础数据(1)待处理烟气烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry)烟气温度:114℃烟气中SO2浓度:3600mg/Nm3烟气组成:石灰石浓度:96.05%二、平衡计算(1)原烟气组成计算(2)烟气量计算1、①→②(增压风机出口→ GGH出口):取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。

温度为70℃。

2、⑥→⑦(氧化空气):假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778×(1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。

取O/S=4需空气量=56.43×4/2/0.21=537.14kmol/h×28.86(空气分子量)=15499.60kg/h,约12000Nm3/h。

其中氧气量为537.14 kmol/h×0.21=112.80 kmol/h×32=3609.58kg/h氮气量为537.14 kmol/h×0.79=424.34 kmol/h×28.02=11890.02kg/h。

氧化空气进口温度为20℃,进塔温度为80℃。

3、②→③(GGH出口→脱硫塔出口):烟气蒸发水量计算:1)假设烟气进塔温度为70℃,在塔内得到充分换热,出口温度为40℃。

由物性数据及烟气中的组分,可计算出进口烟气的比热约为0.2536kcal/kg.℃,Cp =0.2520 kcal/kg.℃。

(40℃)Cp烟气=(0.2536+0.2520)/2=0.2528 kcal/kg.℃氧化空气进口温度为80℃,其比热约为0.2452 kcal/kg.℃,Cp(40℃)=0.2430kcal/kg.℃。

ASPENPLUS软件在氨法烟气脱硫模拟中的应用

AS PEN PLUS软件在氨法烟气脱硫模拟中的应用The app lication ofAS PEN PLUS soft w are on the si m u lation of FGD by a mmon ia陈茂兵,孙克勤(江苏苏源环保工程有限公司,江苏南京210008)摘要:运用流程模拟软件ASPE N PL US模拟了氨法湿式脱硫工艺脱除燃煤烟气中的SO2,介绍了建立模型过程中模块的选取、物性方法的选择、工艺参数的输入以及灵敏度分析,考察了吸收剂浓度、原烟气流量、液气比等工艺参数对脱硫效果的影响。

关键词:ASPEN PLUS;烟气脱硫;氨法;模拟Abs tra c:t The m ode l for s m i u l a ti on o fwe t FGD t e c hn i ca l by amm on i a wa s e s ta b li she d ba se d on fl ow-s m i u l a t e d so ft w a re AS P EN P L US.Lo t s o f no ti c e s duri ng t he s m i u l a ti on w e re i n troduce d,s uch a s se l e c ti on o f m odu l e s, how to choose p rope r t y,i npu t o f pa ram e t e rs a nd se n s i ti vit y a na l ys i s.The i nfl ue nce o f de s ulfuri za ti on e ffi c i e ncy by t e chn i ca l pa ram e t e rs such a s conce n tra ti on o f ab sorbe n,t fl ux o f fl ue ga s we re a na l y ze d.Ke y words:AS P EN P L US;fl ue ga s;de su l fura ti on;amm on i on;s m i u l a ti on中图分类号:X701.3文献标识码:B文章编号:1009-4032(2009)04-030-03烟气脱硫技术按吸收剂种类来分类,主要有石灰石法、氨法、镁法、海水脱硫等[1-2]。

CFD技术在湿法脱硫工程中的应用

CFD技术在湿法脱硫工程中的应用CFD技术对湿法脱硫工程设计具有重要的指导意义,通过建立模型并进行仿真,分析系统内流场、温度场和颗粒场,调节系统内构件位置使其满足工程设计指标,提高脱硫系统稳定并达标运行。

标签:脱硫塔CFD流场1 概述湿法脱硫塔在电厂、冶金等行业广泛使用,塔内流场的稳定性和均匀性是其高效脱硫的保证之一。

CFD技术在湿法脱硫中的应用,通过模拟脱硫系统内的烟气系统,分析其内部气体、液滴等的运动行为,选择合理的导流/整流装置等,保证装置的设计参数达到相关标准、技术规范的要求,保证装置性能。

CFD技术模拟范围是从脱硫塔入口喷淋层后至脱硫塔出口的所有烟气系统,包含脱硫塔入口、脱硫塔本体等,同时考虑其内构件(旋汇耦合器、喷淋、除雾除尘器等)的影响。

2CFD模拟及结果分析2.1网格划分及边界条件网格是CFD模型的几何表达形式。

复杂的模型生成网格所需的时间常常大于CFD计算的时间。

计算根据某电厂脱硫塔初步设计方案,进行三维建模,采用四面体和六面体网格的分区法对三维模型进行网格划分。

结合模型外形及尺寸,分析模型的特点,为精确模拟系统情况,对局部的网格进行了加密。

工程模型依据脱硫入口设计参数进行设置,入口为速度入口,出口为压力出口,壁面采用标准壁面函数。

为防止壁面非线性发散,采用低松弛迭代的变松弛系数法。

2.2数学模型在数值模拟试验过程中,数学模型的选取对计算结果起着至关重要的作用。

大型电站锅炉中选择性催化还原(SCR)烟气脱硝过程是十分复杂的,它涉及到气相湍流流动、气液两相流动、传热传质及流动混合等过程。

2.2.3其他计算还采用了气体状态方程等。

3. 模拟及结果分析3.1流体模型的设计方案概述脱硫模型从脱硫塔入口开始,到出口结束。

系统优化依据《火力发电厂烟风煤粉管道设计技术规程》、《石灰石/石膏湿法脱硫设计规程》等规定的设计原则,脱硫塔设置旋汇耦合器和除尘除雾器模型。

传统脱硫塔原烟气进入塔后不能充分发展,入口对侧近塔壁处烟气流速快,逃逸严重,特别是液气比较小情况下,塔内容易形成较大的涡流区,而塔内设置旋汇耦合器后,烟气经过旋汇耦合器,烟气流程延长,与浆液混合形成湍动状态,旋汇耦合器平衡了塔内烟气分布,提高了塔内烟气均布,提高了浆液喷淋利用率和气液传质效率。

《湿法脱硫运行指导及设计软件》使用说明

1

3 软件的运行(进入主界面)

点击桌面快捷方式《湿法脱硫运行指导及设计软件》或者开始所有程序列 表中的 《湿法脱硫运行指导及设计软件》 , 软件开始运行, 进入主界面 (图 3-1) 。

图 3-1 主界面

界面顶部是标题栏,显示《湿法脱硫运行指导及设计软件》,保存文件或打 开文件后,则显示文件名。紧接着是菜单栏和工具栏,菜单栏中包括文件、输入 计算条件、数据、计算、分析、显示结果、帮助。 工具栏中包括打开文件、输入计算条件、由 Excel 导入数据、由设备清册导 入数据、分析、计算、保存、显示计算结果、数据导出到 Excel、数据导出到设 备清册、结束等工具。 工具栏下方是某电厂脱硫设备图片, 图片下方左侧可以输入本次计算的基本 信息,包括项目名称、设备负荷(既可以是发电量 MW,也可以是锅炉负荷 t/h), 再下方可以输入由谁计算和计算日期。 图片下方右侧是选择校核计算或设计计算 的按钮,被选的按钮下沉,并显示黄色。

《湿法脱硫运行指导及设计软件》 使用说明书

段建中 jzduan@

西安交通大学

2013 年 12 月 8 日

目 录

概要........................................................................................................................................... 1 软件的安装 ............................................................................................................................... 1 软件的运行(进入主界面) ................................................................................................... 2 输入计算条件 ........................................................................................................................... 3 4.1 FGD 入口烟气输入界面 ............................................................................................... 4 4.2 脱除效率输入界面 ....................................................................................................... 6 4.3 气象条件输入界面 ....................................................................................................... 7 4.4 烟气系统输入界面 ....................................................................................................... 7 4.5 吸收剂浆液制备系统输入界面 ................................................................................... 9 4.6 吸收塔系统输入界面 ................................................................................................. 10 4.7 吸收塔浆池输入界面 ................................................................................................. 11 4.8 脱水系统输入界面 ..................................................................................................... 13 4.9 工艺水系统输入界面 ................................................................................................. 14 4.10 浆液循环喷嘴输入界面 ......................................................................................... 16 5 计算结果输出界面 ................................................................................................................. 17 5.1 物料平衡显示页面 ..................................................................................................... 18 5.2 吸收塔尺寸显示页面 ................................................................................................. 18 6 保存计算结果 ......................................................................................................................... 19 7 计算结果输出到 Excel .......................................................................................................... 20 8 打开计算结果 ......................................................................................................................... 21 9 由 Excel 导入计算结果 ......................................................................................................... 22 10 校核计算 ............................................................................................................................. 23 11 自定义修正系数或公式 ..................................................................................................... 26 11.1 进入自定义窗口 ..................................................................................................... 26 11.2 自定义设置 ............................................................................................................. 27 11.3 修改进入自定义窗口密码 ..................................................................................... 28 11.4 采用自定义 ............................................................................................................. 28 12 退出程序 ............................................................................................................................. 28 1 2 3 4

脱硫物料平衡计算详解

吸 收 塔

2、固平衡

固平衡(浆液)是脱硫系统中的关键平衡之一,其各 种组分的变化是在吸收塔中进行的,它对于系统的 稳定运行,商品石膏的品质,系统中浆液管道的设计, 石膏旋流器, 皮带脱水机的选择等都具有决定性的 作用。 〈1〉计算原理和方法 计算原则 : 吸收塔内的固体量必须被全部排出系统。 塔内固体主要有:CaCO3,CaSO3· 1/2H2O, CaSO4· 2H2O ,惰性物质,灰及少量的其它物质。

吸收塔

石膏处理系统

G制浆水

Y废水

P滤液返回 氧化风

Qy1原烟气

冲洗水

制浆系统

1、烟气平衡

烟气的平衡与整个系统烟道的布置有很大的关系 , 由于钢烟道会有漏风现象的存在 , 从而伴随着一 定的温降。烟气中酸性物质的存在对系统会有腐 蚀,因此烟气温度的高低对于系统烟道的防腐设 计会有很大影响。如在原烟气侧,经GGH前,温 度较高 120 ℃以上,所以不设防腐设计,而在进 塔烟气管道中由于 SO2 浓度高,温度低;塔出口 烟道中由于温度在系统中最低,水蒸气含量很高, 还有液态水的存在,所以环境条件极恶劣,必须 加强防腐设计。还有烟气中的灰尘物的浓度的高 低,直接影响到烟道和系统设备的磨蚀和防堵的 设计,由于原烟气管路中烟气的粉尘含量大于净 烟气中的粉尘含量,考虑到磨损,其设计的原烟 气气体流速比净烟气的要低。

1、烟气平衡

Qy1 ’ Qy2’ GGH 3%Qy2’ 烟道漏风:Vy+(l+ )Vko(干) 理论空气量:VKO 0.0889(Car 0.375Sar ) 0.256Har 0.0333Oar 式中:Vy-原烟气Nm3/kg; 漏风系数:对于钢烟道, 取0.01/10 米。 VKO 理论空气量Nm3/kg; Car煤所含基碳; Sar煤所含基硫; Har煤所含基氢;Oar煤所含基氧 Qy2 1%Qy1 Qy1

PCS7 系统在 2_300MW 机组湿法烟气脱硫中的应用

PCS7系统在2×300MW机组湿法烟气脱硫中的应用Application of PCS7 System in The Wet FGD of 2×300MW Power Unit陈程孙自强(华东理工大学自动化研究所,上海 200237)摘要:根据石灰石/石膏湿法烟气脱硫的工艺需求,采用西门子的PCS7过程控制系统作为开发平台,设计了一套电厂2×300MW机组湿法烟气脱硫控制系统。

具体介绍了该控制系统中的硬件配置、网络配置及软件编制等。

系统基于Profibus 现场总线,采用了多种冗余措施。

实践证明,该系统运行稳定可靠,基本实现了石灰石/石膏湿法烟气脱硫过程中多变量连续控制的要求。

关键词:控制系统冗余控制多变量中图分类号:TQ9 文献标识码:BAbstract:According to the technical requirements of lime stone/gypsum wet FGD, a control system for wet FGD of 2×300MW power units is designed by adopting Siemens′ PCS7 process control system as developing platform. Hardware configuration, network configuration and software programming of this control system are introduced in detail. The system based on Profibus and several redundant measures are included. The practice shows that the system is stable and reliable, and the requirement of the multiple variables continuous process control in the wet FGD is fulfilled.Keywords:Control system Redundant control Multiple variables0 引言火电厂减排二氧化硫的主要途径有:煤炭洗选、洁净煤燃烧技术、燃用低硫煤和烟气脱硫,其中烟气脱硫是目前国际上广泛采用控制二氧化硫排放的成熟技术。

基于SPSS湿法烟气脱硫系统的优化

基于SPSS湿法烟气脱硫系统的优化刘延泉;薛龙【摘要】针对目前脱硫系统存在的高消耗、高能耗问题,提出了一种通过SPSS软件对脱硫系统进行优化的方法.以某300 MW机组脱硫系统运行数据为对象,对脱硫系统进行建模,得出了以脱硫效率为因变量、4个影响脱硫效率的关键因子为自变量的指数回归模型,进而建立以脱硫总费用为目标的线性规划模型,从而得出了最优的液气比和pH值.该方法对实际运行具有重要的指导作用.【期刊名称】《电力科学与工程》【年(卷),期】2012(028)010【总页数】5页(P63-67)【关键词】湿法脱硫;运行优化;SPSS;指数回归模型;经济性分析【作者】刘延泉;薛龙【作者单位】华北电力大学控制与计算机工程学院, 河北保定 071003;华北电力大学控制与计算机工程学院, 河北保定 071003【正文语种】中文【中图分类】TM621.70 引言当前,石灰石-石膏湿法烟气脱硫 (FGD)技术由于具有技术成熟、运行可靠、脱硫率高等优点,使得其在燃煤电厂中得到了广泛的应用。

但是,湿法FGD系统结构庞大,系统复杂,过多地在强调高脱硫率的情况下,使得电耗、水耗、石灰石耗量非常大,忽视了运行成本[1]。

所以,如何在保证脱硫效率的前提下,调节对脱离效率影响显著的控制参数,使脱硫过程中物耗和能耗降到最低,实现脱硫系统经济高效地运行成为了当前亟需解决的问题[2]。

1 关于SPSS软件SPSS(Statistical Product and Service Solutions)统计产品与服务解决方案软件。

是IBM公司推出的一款非常权威的数据挖掘与分析软件,通过数理统计以及数值模拟的方法,对所要研究的事物进行输入信号,引起反馈变化,然后测量这种变化,最后事物的属性会在这种动态输入输出中得到体现,集数据整理、分析功能于一身。

相比传统的机理分析法,该方法一般不需要太深入了解机理情况,运用高级的数理统计学手段,实现数据的辨识和模型的建立。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

886.14 13.85 3947.32 1382.18 3190.11 49.85

三 பைடு நூலகம் 2

吸收剂消耗量计算

石灰石(CaCO3)理论消耗量

石灰石(CaCO3)实际消耗量

M3 M3'

kmol/h Ms/64*(Ca/S) kg/h M3*M1 kg/h M3*M1/(P/100) t/h

51.34 5134.08 5704.53 5.70

3 3 3 3 3 3 3 3

计算公式或数值来源 0.0889(Car+0.375Sar)+0.265Har-0.0333Oar VN2 +VRO2 +VH2O 0.79V +0.008Nar 0.01866(Car+0.375Sar) 0.111Har+0.0124Mar+0.0161V

0 0 0 0 0

0 0

Vtshy 总燃烧产物实际湿体积 Vtgy 总燃烧产物实际干体积 总燃烧产物6%O2干体积 Vtgy-O2 烟气含硫量及脱硫量计算 脱硫进口SO2量 脱硫进口SO2实际浓度 要求脱硫量

M Cso2 Ms

kg/h Bj*1000*Sy/100*0.7*64/22.41 kmol/h M/64 mg/Nm3 M/Vtshy(标态,干基,6%O2) Cso2*22.41/64 ppm kg/h M*η *n/100 kmol/h Ms/64

8.57 0.80 1.19 0.15 0.57

6 7 8 9 10 11 五 1 1)

M8 脱硫产物总量 M9 皮带机出口石膏产量 n1 石膏纯度 M8' 总的脱硫产物量 皮带机出口的石膏总产量 M9' 年石膏生成量

t/h t/h % t/h t/h t/年

M4+M5+M6+M7 M8/0.9 M4/M8 M8 M9 M9'*H

67.26 5.70 58.95 4.10

ν Q D S H L/G Qc T V1

m/s m /h m s m m /h min m3 m3 m3

3 3

取值 V"*(273+50)/273 (4*Q/3.14/ν /3600)0.5 取值 ν *S 取值 (L/G)*V"/1000 取值 Qc*T/60 按7天储量:M3'× 7× 24/0.9 按4小时储量:M3'× 4/0.3/1.219

100℃ 200℃ 插值法: tpy 插值法求85℃比热 t=126-i2*(85-50)/i1 插值法: t V ' * i3*4.18*(t-50) Q1/msh msh1+msh2 Mwe/18*106*22.4/1000 M4/M10*(2*18) M9*0.1 (Bj*0.063%*1000+(Mgyc+Mgys+Mwe)*1000*0.0000 18-Vtgy*0.4*0.000001-M9*1000*0.01%)/0.02/1000 估计 估计 Mgyc+Mgys+Mww+Mwe+Mgyw+Mwq n*Mw

计算结果 5.02 5.49 3.97 0.91 0.62 8.70 8.04 0.67 0.66 8.26 7.62 13.00 10.29 11.14 0.14 0.15 74.27 80.45 303759 264270 224492

Vy0+0.0161(alfa'-1)V0+(alfa'-1)V0 VRO20+VN20+(alfa'-1)V0 VH2O0+0.0161(alfa'-1)V0 0.21(alfa'-1)V VO2'/Vgy' VO2'/Vy' VH20'/Vy' 0.01866Car/Vy' 0.01866Car/Vgy' 0.01866*0.375Sar/Vy' 0.01866*0.375Sar/Vgy' (0.79alfa'V0+0.008Nar)/Vy' (0.79alfa'V +0.008Nar)/Vgy' Vy'*Bj*1000 Vgy'*Bj*1000 Vtgy*(21-ngo2')/(21-6)

797.53 24.92 2659.61

V' V" M9 M11 M12

Nm /h Nm3/h t/h t/h t/h

3

Vtshy+Vk-Vo2+Vwe-Vso2 含水10% M8/0.5(含水50%) M13-M11-Mww(不包括废水)

1215035 1256771 11.21 20.18 42.98

3) 2 1) 2) 3) 4) 5) 6) 7) 8) 六 1 2 七 1 2 3 4 5

kJ/h t/h t/h Nm3/h t/h t/h t/h t/h t/h t/h t/h t/h

Vo2 Vk

kg/h kmol/h Nm /h

3

SO2---1/2O2 Vo2/32 Vo2/32*22.41/0.21 四台炉的数据

kcal/Nm .℃

3

2677.20 6.31

放热端: 126------t

kcal/Nm .℃ kcal/Nm .℃ kcal/Nm .℃

3 3 3

吸热端: 50----85 0.3300 0.3350 0.3313 0.3293 91.22 0.3296 68987833 25.77 32.08 39922.17 10.75 0.015 4.10 32.08 10.00 2.00 58.95 58.95

四 1 3 4 5

脱硫产物计算 CaSO4.2H2O生成量 脱硫产物中飞灰含量 引风机出口飞灰总量 未反应的CaCO3 CaCO3带入的杂质

M4 M5 m2 M6 M7

t/h t/h t/h t/h t/h

Ms/64*M10/1000 m2*2/3 Vtgy-o2*mh M3/(ca/s)*((ca/s)-1)) M3'*(1-P/100)

3.30 1486948 13 3.50 11.55 12.00 15081.25 6.00 1508.12 939.57 62.40

2 3

备注

烟气带水按13%考虑

一台炉 一台炉 一台炉

359.1866

一台炉

四台炉

四台炉

456 453.9601

0.0062 0.035368 0.000589468 0.083704

6 7 8 9 八 1

吸收塔排出浆液量 石灰石粉耗量 工艺水量 FGD废水 主要设备选择 吸收塔 烟气流速 烟气量 计算直径 液气接触时间 吸收塔高度 液气比 浆液循环量 浆液停留时间 吸收塔浆池容积 石灰石粉仓容积 石灰石浆池容积

M13 M3' Mw Mww

t/h t/h t/h t/h

M8/0.15(含水85%) 包括冷却水等

10.09 11.21 84.97 10.09 11.21 76233

2)

脱硫耗水量计算 吸收塔蒸发水量(假定吸收塔内温度为50℃,工业水温10℃) msh 1kg水蒸发需要热量: kj/kg (50-10)*4.18+2510 脱硫反应热蒸发水量(CaCO3+SO2+1/2O2+H2O----CaSO4.2H2O+339kJ/mol) Ms/64*339/msh msh1 t/h 烟气降温蒸发水量(未计放热损失) 热交换器 烟气比热 i1 i2 t i3 塔内烟气放热量 塔内烟气放热蒸发水量 单塔蒸发水量 单塔蒸发水汽体积 脱硫耗水量 脱硫结晶水 石膏表面水 FGD废水 脱硫蒸发水量 清洁冲洗水 泵与风机冷却用水 单套脱硫装置耗水量 总的脱硫装置耗水量 氧化空气量计算 需氧量 需空气量 主要参数汇总 吸收塔进口烟气量 吸收塔出口烟气量 脱水机出口石膏 旋流站出口石膏浆液量 石膏旋流站出口回流量 Q1 msh2 Mwe Vwe Mgyc Mgys Mww Mwe Mgyw Mwq Mw Mw' ℃

0.0034 0.019395

0.00021082 0.036261 0.050035

四台炉

四台炉

114 118.7915

3770.31 12.05

符号 V0 Vy0 VN20 VRO20 VH2O0 Vy' Vgy' VH2O' VO2' ngo2' nsho2' nH2O' nshCO2' ngCO2' nshSO2' ngSO2' nshN2' ngN2'

单位 Nm3/kg Nm /kg Nm /kg Nm /kg Nm /kg Nm /kg Nm /kg Nm3/kg Nm /kg % % % % % % % % % Nm /h Nm3/h Nm3/h